Металлы и сплавы, подвергаемые азотированию

Есть конкретные требования, предъявляемых к металлам перед проведением рассматриваемой процедуры

В основном, уделяют внимание концентрации углерода

Виды сталей, подходящих для азотирования, очень разные, важное требование состоит в доле углерода 0,3-0,5%. Лучших результатов могут достигать при использовании легированных сплавов, так как дополнительные примеси помогают появлению дополнительных твёрдых нитритов. Примером обработки химическим путем металла назовем изобилие слоя поверхности сплавов, которые в составе имеют примеси в виде алюминия, хрома и остальные

Рассматриваемые сплавы называют нитраллоями

Примером обработки химическим путем металла назовем изобилие слоя поверхности сплавов, которые в составе имеют примеси в виде алюминия, хрома и остальные. Рассматриваемые сплавы называют нитраллоями

Лучших результатов могут достигать при использовании легированных сплавов, так как дополнительные примеси помогают появлению дополнительных твёрдых нитритов. Примером обработки химическим путем металла назовем изобилие слоя поверхности сплавов, которые в составе имеют примеси в виде алюминия, хрома и остальные. Рассматриваемые сплавы называют нитраллоями.

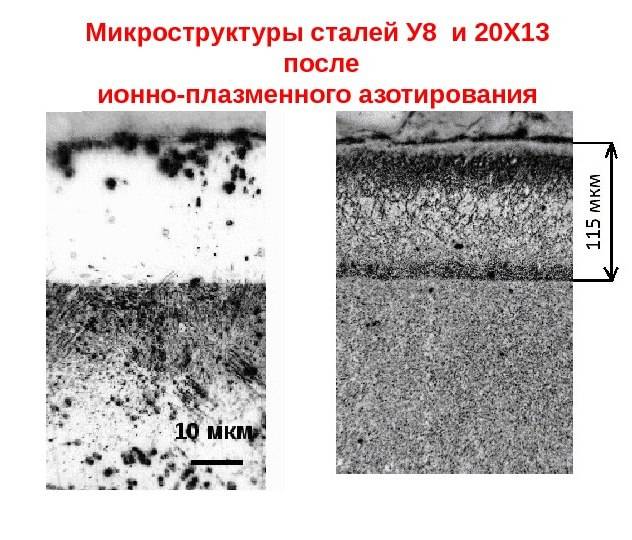

Микроструктура сталей после азотирования

Внесение азота проходит при использовании таких марок стали:

- Если на деталь будет оказываться значительное влияние механики при эксплуатировании, то подбирают марку 38Х2МЮА. В ее состав входит алюминий, который оказывается основой снижения деформационной стойкости.

- В станкостроении наиболее распространение получили стали 40Х и 40ХФА.

- Во время изготовления валов, которые часто подвержены изгибающим нагрузкам используют марки 38ХГМ и 30ХЗМ.

- Если во время изготовления необходимо получить большую точность линейный размеров, например, при разработке деталей топливных агрегатов, то применяется марка стали 30ХЗМФ1. Для того чтобы значительно увеличить крепость поверхности и ее твердость, заранее проводят легирование кремнем.

Виды азотирования

Существует несколько видов азотирования стали. Они отличаются друг от друга способом выделения азота, температурными режимами, рабочей средой. Но есть у них один общий признак – это то, что азот проникает внутрь стального изделия по закону диффузии. Возникновение разных видов азотирования было вызвано стремлением ускорить процесс либо улучшить результаты применения метода, то есть качество полученного слоя. Сегодня известны такие виды процесса:

- газовая азотация;

- плазменное азотирование;

- азотирование в цианистых солях.

Газовая азотизация

Следует рассмотреть еще один способ азотации, который получил название газового каталитического азотирования. Суть его состоит в том, что внутри печи создается определенная атмосфера, где аммиак диссоциированный подвергают специальной обработке на элементе каталитическом.

Особенности этого метода:

- Процесс требует применения сложного оборудования по созданию особых химических условий.

- Благодаря получению большего количества радикалов ионизированных при подготовке аммиака доля диффузии твердорастворной увеличивается, доля процессов химических реакционных снижается – азот быстрее проникает внутрь структуры металла.

Такой способ азотирования стали более дорогостоящий, но позволяет добиться очень высоких показателей износостойкости у ответственных изделий.

Термохимический процесс

В отличие от газового азотирования стали, где рабочей средой является смесь эндогаза или пропана с аммиаком в пропорции один к одному, при термохимическом процессе участвует только газообразный аммиак. Его подают из баллона внутрь специального герметично закрытого бокса (муфели), куда предварительно укладывают детали, требующие обработки азотированием. Этот бокс помещают в печь, где поддерживается определенная температура. Горячий воздух воздействует на аммиак таким образом, что он начинает распадаться на азот и другие элементы. Азот постепенно диффундирует внутрь стали: чем дольше процесс, тем глубже проникновение. Термохимический процесс позволяет получить укрепленный слой глубиной 0.6 миллиметров.

Виды азотирования сталей

Все существующие сегодня варианты могут отличаться между собой по следующим параметрам:

- используемая среда;

- специфика выделения нитридных соединений;

- температурный режим.

В каждом из этих случаев газ проникает в материал заготовки за счет диффузии. Скорость данного молекулярного обмена сегодня можно увеличить, а эффективность сцепления – повысить. Укрепление может быть реализовано одним из трех способов, и если насыщение в цианистых солях не очень популярно, то другие два используются гораздо чаще, обладают своими особенностями и поэтому заслуживают самого подробного рассмотрения.

Газовая азотация стали

Это каталитическое насыщение: в печи создается и поддерживается стабильная атмосфера, при которой с помощью активного элемента запускают реакцию с диссоциированным нитритом. В результате диффузия происходит сравнительно быстро, и газ эффективно проникает в толщу материала.

Есть два нюанса:

- Оборудование для воплощения этого метода в жизнь должно создавать особенный микроклимат и поэтому оно сравнительно сложное.

- Во время упрочнения выделяется значительное количество ионизированных радикалов, что приводит к повышению твердорастворной доли.

Относительным недостатком способа является дороговизна его реализации, зато он обеспечивает максимальные параметры износостойкости. Поэтому он востребован при изготовлении элементов для особо ответственных производственных линий и объектов.

Термохимический процесс

В рамках этой технологии азотирования стали используется чистый аммиак, а не его смесь с пропаном и эндогазом, как в предыдущем случае. Подача среды осуществляется из баллона в муфель (герметичный бокс), в котором уже должны быть предварительно уложены заготовки. Этот резервуар в свою очередь отправляют в печь, а в ней поддерживается стабильно нужная температура. Под воздействием горячего воздуха составной газ начинает распадаться на элементы. Содержащийся в нем азот проникает в материал заготовки, причем постепенно – тем глубже, чем дольше выполняется обработка. Результат – ровный и однородный укрепляющий слой в 0,5-0,6 мм.

Типы сталей, подвергающихся азотации

При азотировании можно обрабатывать не только углеродистые стали, но также и легированные. Лучший результат при азотировании показывают сплавы, которые имеют в составе различные легирующие составляющие, формирующие термоустойчивые и твёрдые нитриды. К данным составляющим относят различные элементы, в том числе:

- молибден;

- алюминий;

- хром.

После процесса азотации стальные элементы обретают различную твердость. У углеродистых сталесплавов такой показатель равен 200-250, у легированных — 600-800.

Все легирующие компоненты, которые имеются в стали, повышают показатели твёрдости слоя, но также уменьшают его толщину. Несмотря на это азотация обеспечивает сохранность слоя в течение длительного времени. Больше всего на толщину слоя оказывают непосредственное влияние:

- вольфрам;

- молибден;

- хром;

- никель.

Также существуют и другие составляющие стали, но их влияние часто бывает настолько незначительным, что некоторыми показателями можно пренебречь. Прежде, чем игнорировать данные, необходимо тщательно изучить их влияние по отношению к определенному количеству стального сплава.

Марки стали для азотирования

Марки стали для азотации:

- 38Х2МЮА. Данный сталесплав после азотирования характеризуется очень высокой твердостью поверхностного слоя. Благодаря алюминию, который имеется в составе сталесплава, снижается деформационная стойкость готовых элементов и повышается твердость и износостойкость. Если из состава стали исключается алюминий, то в итоге возможно создавать стальные элементы с более сложной конфигурацией.

- 40Х, 40ХФА. Эти стали применяются исключительно для производства стальных деталей, использующихся при станкостроении. Характеристики сталелитейных изделий позволяют выдерживать им серьезную нагрузку, а также отличаться повышенной износостойкостью.

- 30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА. Применяются при изготовлении различных элементов, которые в процессе эксплуатации подвергаются нагрузкам на изгиб.

- 30Х3МФ1. Эта сталь используется в изделиях, которым предъявляется высокая точность в геометрических параметрах. Для придания повышенной твердости в данный сплав также могут добавлять кремний. Это актуально при изготовлении деталей для топливного оборудования.

Какие металлы подлежат азотированию

Метод азотирования можно применить для таких сталей, как легированные и углеродистые, но при условии, если содержание в них углерода не будет выходить за показатели в 0.5–0.3%. Также доступно проводить азотирование титана. Очень хороший эффект получается в случае присутствия в структуре стали легирующих элементов, которые способны образовывать термостабильные и твердые нитриды. Можно назвать хром, алюминий, молибден и ряд других элементов. Рассматривая марки сталей, можно выделить такие из них:

- 38Х2МЮА – изделия из такой стали после обработки необычайно тверды и стойки к изнашиванию поверхности;

- 40ХФА, 40Х – стали легированного типа для изготовления станков после азотирования способны выдерживать большее количество циклических нагрузок и медленнее стареть;

- 38ХНМФА, 30Х3М, 38ХН3МА, 38ХГМ – специализированные стали для конструкций, которые выдерживают нагрузки на скручивание и изгиб, напитанные азотом, приобретают ярко выраженную упругость;

- 30Х3МФ1 – из этой марки металла изготавливают высокоточные по геометрическим размерам изделия.

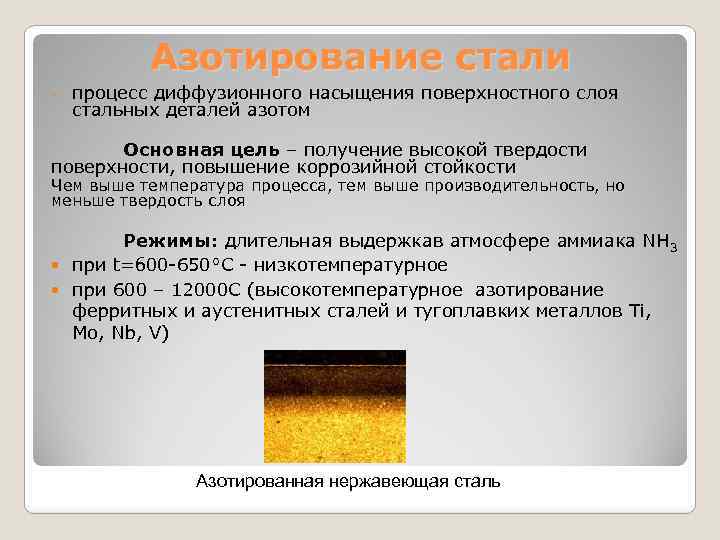

Азотирование стали

Азотирование стали

— химико-термическая обработка, при которой поверхностные слои насыщаются азотом. Впервые азотирование осуществил Чижевский И.П., промышленное применение — в двадцатые годы. При азотировании стали увеличиваются не только твердость и износостойкость, но также повышается коррозионная стойкость. При азотировании изделия загружают в герметичные печи, куда поступает аммиак NH3 c определенной скоростью. При нагреве аммиак диссоциирует по реакции: 2NH3>2N+3H2.

Атомарный азот поглощается поверхностью и диффундирует вглубь изделия. Фазы, получающиеся в азотированном слое углеродистых сталей, не обеспечивают высокой твердость, и образующийся слой хрупкий. Для азотирования используют стали, содержащие алюминий, молибден, хром, титан. Нитриды этих элементов дисперсны и обладают высокой твердостью и термической устойчивостью. Типовые азотируемые стали: 38ХМЮА, 35ХМЮА, 30ХТ2Н3Ю. Глубина и поверхностная твердость азотированного слоя зависят от ряда факторов, из которых основные: температура азотирования, продолжительность азотирования и состав азотируемой стали.

В зависимости от условий работы деталей различают азотирование:

- для повышения поверхностной твердости и износостойкости;

- для улучшения коррозионной стойкости (антикоррозионное азотирование).

В первом случае процесс проводят при температуре 500+560 oС в течение 24+90 часов, так как скорость азотирования стали составляет 0,01 мм/ч. Содержание азота в поверхностном слое составляет 10+12 %, толщина слоя (h) — 0,3+0,6 мм. На поверхности получают твердость около 1000 HV. Охлаждение проводят вместе с печью в потоке аммиака. Значительное сокращение времени азотирования достигается при ионном азотировании, когда между катодом (деталью) и анодом (контейнерной установкой) возбуждается тлеющий разряд. Происходит ионизация азотосодержащего газа, и ионы бомбардируя поверхность катода, нагревают его до температуры насыщения. Катодное распыление осуществляется в течение 5+60 мин при напряжении 1100+1400 В и давлении 0,1+0,2 мм рт. ст., рабочее напряжение 400+1100 В, продолжительность процесса до 24 часов.

Антикоррозионное азотирование проводят и для легированных, и для углеродистых сталей. Температура проведения азотирования — 650+700 oС, продолжительность процесса — 10 часов. На поверхности образуется слой фазы толщиной 0,01+0,03 мм, который обладает высокой стойкостью против коррозии. (фаза — твердый раствор на основе нитрида железа Fe3N, имеющий гексагональную решетку).

Азотирование стали проводят на готовых изделиях, прошедших окончательную механическую и термическую обработку (закалка с высоким отпуском). После азотирования в сердцевине изделия сохраняется структура сорбита, которая обеспечивает повышенную прочность и вязкость.

Заказать консультацию

Суть процесса азотирования

По сравнению с цементацией азотирование имеет несколько веских преимуществ, которое сделало его основным способом улучшения показателей стали. Азотированный слой обладает высоким показателем твердости без дополнительной термообработки. Кроме того, после азотирования размер обрабатываемой детали остается практически неизменным. В отличие от цементационного процесса, его можно применить к готовым изделиям, которые прошли термическую закалку с высоким отпуском и отшлифованы до окончательных форм. После азотирования детали полностью готовы к чистовой полировке и другой обработке.

Азотирование – это обработка стали в процессе ее нагрева в среде высокого содержания аммиака. Вследствие этого поверхность стали насыщается азотом и приобретает следующие качества:

- Улучшается износостойкость деталей из металла за счет повышения индекса твердости их поверхностного слоя;

- Растет выносливость или усталостной прочности стальных изделий;

- Обработанный материал приобретает стойкую антикоррозионную защиту, которая сохраняется при контакте с водой, воздухом и паровоздушной средой.

Результаты азотирования намного ценнее в плане дальнейшей эксплуатации, нежели показатели изделия после цементации. Так, слой после цементации может сохранять стабильные показатели твердости при температуре не более 225 °С, а слой с азотом – до 550-600 °С. Причиной тому служит сам механизм азотирования, вследствие которого образуется поверхностный слой, который в 1,5-2 раза прочнее, чем после закалки и той же цементации.

Механизм азотирования

Обычно эта процедуры происходит при 500-600 °С в герметично закрытой реторте (муфели) из железа, которая внедряется в печь. Ее разогревают до температуры соответствующей выбранному режиму, и выдерживается необходимое время. В муфел, который являет собой контейнер, закладывают стальные элементы, которые будут подвержены азотированию.

В реторту из баллона непрерывно под определенным давлением запускается аммиак. Внутри нее аммиак, имеющий в своей молекуле азот, под действием температуры начинает диссоциацию (разложение) по следующей формуле:

2 NH 3 →6 H +2 N ,

откуда полученный в результате этого разложения атомарный азот проникает в металл путем диффузии. Это приводит к образованию нитридов на поверхности железных изделий. А нитриды и их твердые растворы характеризуются повышенной твердостью. По окончании процедуры печь должна плавно охлаждается вместе с потоком аммиака. Такой подход закрепляет эффект по твердости слоя, не давая поверхности окислиться.

Толщина такого нитридного слоя может варьировать от 0,3 до 0,6 мм. Таким образом, отпадает надобность в последующей термической обработке с целью повышения прочностных характеристик.

Схема формирования слоя, обогащенного азотом сложна, но хорошо изучена металлургами. В сплаве, который образуется вследствие диффузии азота в металл, наблюдается возникновение следующих фаз:

- Твердый раствор Fe3N с долей азота 8,0-11,2%;

- Твердый раствор Fe4N с долей азота 5,7-6,1%;

- Раствор N в α-железе.

При доведении процесса до температуры, которая превышает 591 °С можно наблюдать дополнительную α- фазу. Когда она достигает лимита насыщения, это порождает следующую фазу. Эвтектоидный распад производит 2,35 % азота.

Факторы, влияющие на азотирование

Основными моментами, оказывающими ключевое влияние на процесс, являются температурный режим, давление газа и пролонгированность азотирования. Эффективность также зависит от степени диссоциации аммиака, которая может быть в районе 15-45%. Причем существует определенная зависимость: чем выше температура, тем ниже твердость слоя азотирования, но выше скорость диффузии. Показатель твердости вызван коагуляцией нитридов.

Для того чтобы использовать механизм по максимуму и ускорить его, прибегают к двухэтапному режиму. Начальная стадия обогащения азотом проходит при температурах до 525 °С, что обеспечивает верхним слоям стали высокую твердость. Затем азотирование проходит вторую ступень при температурном режиме от 600°С до 620 °С. При этом в очень короткое время глубина азотированного слоя доходит до заданных значений, ускоряя весь процесс почти в 2 раза. Однако, твердость образованного в результате ускорительного этапа слоя ничем не будет отличаться от слоя, который сформирован по стандартной одноступенчатой методике.

Это интересно: Сталь Х12МФ: основные характеристики, плюсы и минусы

Типы рабочих сред

Для выполнения азотирования могут использоваться различные типы рабочих сред. Наиболее распространенной из них является газовая среда, состоящая на 50% из аммиака и на 50% из пропана или из аммиака и эндогаза, взятых в таких же пропорциях. Процесс азотирования в такой среде выполняется при температуре 570°. При этом изделие подвергается воздействию газовой среды на протяжении 3 часов. Азотированный слой, создаваемый при использовании такой рабочей среды, имеет небольшую толщину, но высокую прочность и износостойкость.

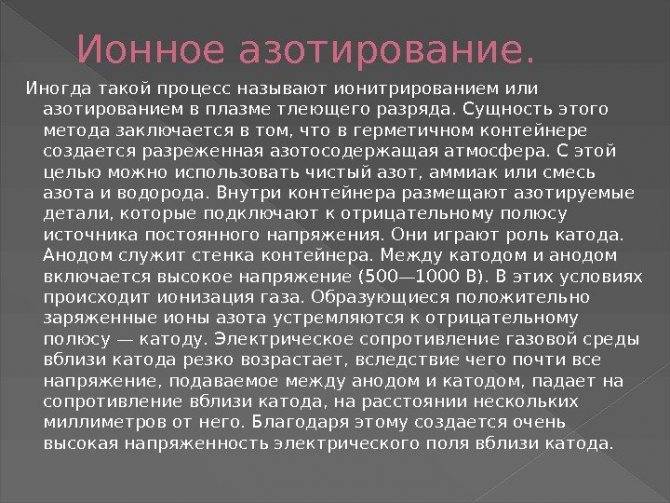

Большое распространение в последнее время получает метод ионно-плазменного азотирования, выполняемого в азотосодержащей разряженной среде.

Ионно-плазменное азотирования – взгляд «изнутри»

Отличительной особенностью ионно-плазменного азотирования, которое также называют обработкой при тлеющем разряде, является то, что обрабатываемую деталь и муфель подключают к источнику электрического тока, при этом изделие выступает в качестве отрицательно заряженного электрода, а муфель – в роли положительно заряженного. В результате между деталью и муфелем формируется поток ионов – своего рода плазма, состоящая из N 2 или NH 3 , за счет которой происходят и нагрев обрабатываемой поверхности, и ее насыщение необходимым количеством азота.

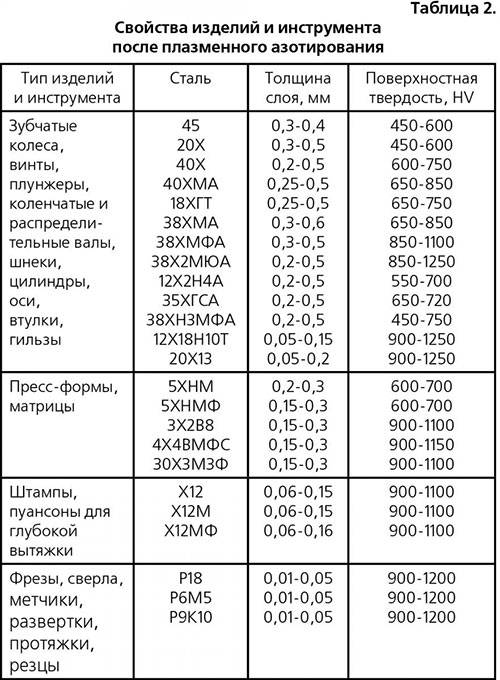

Ионно-плазменное азотирование (ИПА) – современный упрочняющий метод химико-термической обработки изделий из чугуна, углеродистых, легированных и инструментальных сталей, титановых сплавов, металлокерамики, порошковых материалов. Высокая эффективность технологии достигается путём использования разных газовых сред, влияющих на образование диффузионного слоя различного состава в зависимости от конкретных требований к его глубине и твёрдости поверхности.

Азотирование ионно-плазменным методом актуально для обработки нагруженных деталей, работающих в агрессивных средах, подвергающихся трению и химической коррозии, поэтому широко применяется в машиностроительной отрасли, включая станкостроение, авто- и авиационную промышленность, а также в нефтегазовом, топливно-энергетическом и горнодобывающем секторе, инструментальном и высокоточном производстве.

В процессе поверхностной обработки ионным азотированием улучшаются поверхностные характеристики металлов и эксплуатационная надёжность ответственных деталей машин, двигателей, станков, гидравлики, точной механики и прочих изделий: повышается усталостная и контактная прочность, поверхностная твёрдость и сопротивляемость к трещинообразованию, увеличивается износо-задиростойкость, тепло- и коррозионная стойкость.

Преимущества ионно-плазменного азотирования

Технология ИПА имеет ряд неоспоримых достоинств, основное из которых – стабильное качество обработки с минимальным разбросом свойств. Управляемый процесс диффузионного насыщения газа и нагрева обеспечивает равномерное покрытие высокого качества, заданного фазового состава и структуры.

- Высокая поверхностная твёрдость азотированных деталей.

- Отсутствие деформации деталей после обработки и высокая чистота поверхности.

- Сокращение времени обработки сталей в 3-5 раз, титановых сплавов – в 5-10.

- Повышение эксплуатации азотированной поверхности в 2-5 раз.

- Возможность обработки глухих и сквозных отверстий.

Низкотемпературный режим исключает структурные превращения стали, снижает вероятность усталостных разрушений и повреждений, позволяет проводить охлаждение с любой скоростью без риска возникновения мартенсита. Обработка при температурах ниже 500 °С особенно эффективна при упрочнении изделий из инструментальных легированных, быстрорежущих и мартенситно-стареющих сталей: их эксплуатационные свойства повышаются без изменения твёрдости сердцевины (55-60 HRC).

Экологически безопасный метод ионно-плазменного азотирования предотвращает искривление и деформацию деталей при сохранении исходной шероховатости поверхности в пределах Ra=0,63…1,2 мкм – вот почему технология ИПА эффективна в качестве финишной обработки.

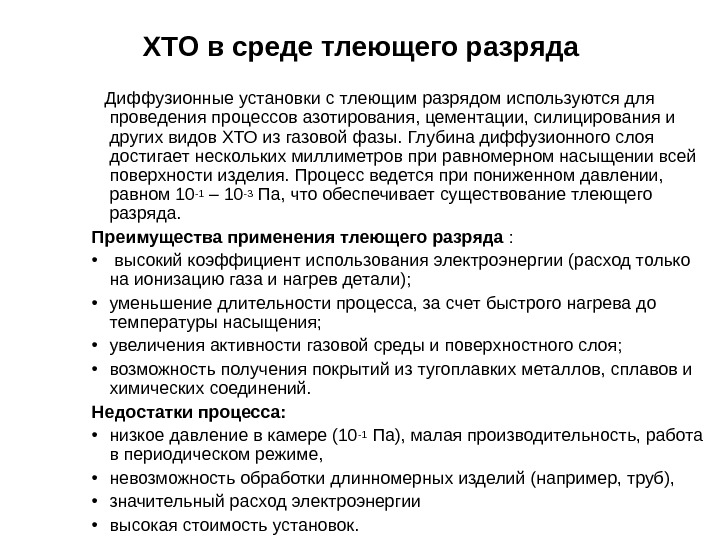

Технология процесса

Установки для ИПА работают в разряженной атмосфере при давлении 0,5-10 мбар. В камеру, действующую по принципу катодно-анодной системы, подаётся ионизированная газовая смесь. Между обрабатываемой заготовкой и стенками вакуумной камеры образуется тлеющий импульсный разряд. Созданная под его воздействием активная среда, состоящая из заряженных ионов, атомов и молекул, формирует на поверхности изделия азотированный слой.

Состав насыщающей среды, температура и продолжительность процесса влияют на глубину проникновения нитридов, вызывающих значительное увеличение твёрдости поверхностного слоя изделий.

2 Азотирование металла – технология процесса

Химико-термическая обработка поверхностей сплавов и сталей с использованием азота производится в несколько стадий:

- Выполняется термическая предварительная обработка металла, включающая в себя две операции – его закалку и отпуск (высокий). Такая обработка обеспечивает высокую вязкость и прочность сердцевины детали. Закалка стали осуществляется при высоких температурах (в районе 940 ˚С) с последующим охлаждением в масле либо обычной воде. Температура отпуска – от 600 до 670 ˚С. Столь высокая ее величина обусловлена необходимостью придания изделию твердости, необходимой для выполнения эффективной его резки.

- Производится механическая обработка заготовки, а затем и шлифование металла. Эти операции требуются для того, чтобы деталь имела требуемые (финальные) геометрические параметры.

- Защита частей металлической поверхности, которые не планируется насыщать азотом. Сделать это несложно путем применения жидкого стекла либо олова, которое наносится толщиной не более 0,015 миллиметра на заготовку по электролитической технологии. Олово формирует непроницаемую тонкую пленку, которую азот преодолеть не может.

- Непосредственно насыщение стали азотом.

После проведения всех этих процедур выполняется доводка либо шлифовка деталей.

Тонкостенные заготовки сложной формы упрочняются при температурах до 520 ˚С. А продолжительность операции зависит от того, какой слой азота планируется получить в результате обработки. При этом нужно помнить, что толщина слоя будет увеличиваться, а твердость уменьшаться при повышении температуры проведения процедуры.

Снижение показателя твердости вызывается коагуляцией нитридов. Как правило, толщина упрочненного слоя должна быть на уровне 0,3–0,6 мм. Исходя из этого и подбирают температуру операции, а также ее продолжительность. Чаще всего она длится от 24 до 60 часов при температуре в пределах 500–520 градусов.

Геометрические размеры заготовки при описываемой нами химико-термической обработке из-за повышения объема поверхности могут незначительно изменяться. Величина увеличения деформации при этом напрямую зависит от толщины слоя и повышения температуры процесса.

Если требуется ускорить операцию насыщения азотом металлов, ее проводят в две ступени – при температурах до 520 ˚С (первый этап) и от 540 до 560 ˚С (второй этап). Подобная схема уменьшает длительность процесса, а твердость полученного слоя остается такой же высокой, как и при использовании стандартной методики. Охлаждение заготовки после процедуры выполняется в аммиачном потоке вместе с печью. Это не дает поверхности окислиться.

На большинстве современных предприятий интересующая нас методика упрочнения поверхности стали осуществляется в печах шахтного типа, в которых рабочая максимальная температура равняется 700 ˚С, а газ циркулирует принудительно. Подобные печи могут иметь стационарный либо сменный муфель.

Если применяется два муфеля, операция проходит намного быстрее: сменный муфель с заготовками загружается в агрегат сразу же после того, как первый с готовыми деталями вынимается из него. Но не всегда данная схема экономически целесообразна. Например, когда азотом насыщаются поверхности крупных по размерам деталей, рекомендуется выполнять их обработку в одномуфельных печах.