Механичные свойства после улучшения

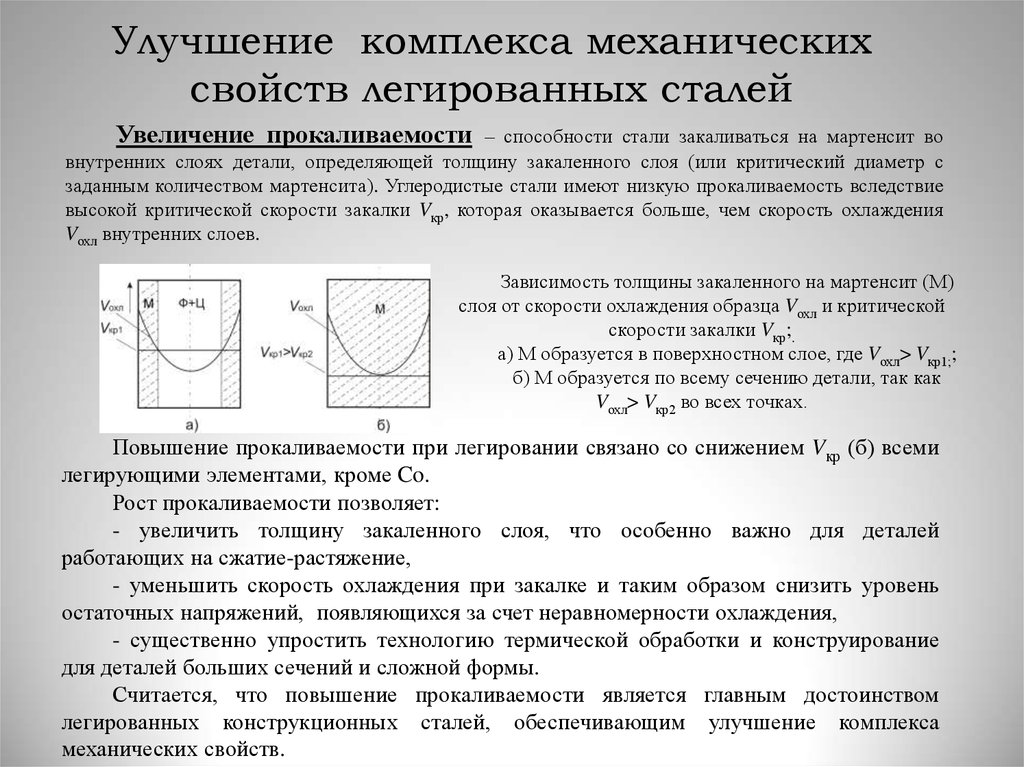

У улучшаемых углеродистых сталей низкая прокаливаемость. По этому стали с 30 по 50 применяются для создания деталей диаметром не более 10 мм. После улучшения для них отличительны следующие параметры:

- ?В (прочностный предел) — 600…700 МПа;

- KCU (вязкость к ударам) – 0,4…0,5 МДж/м2;

- HRC (твердость) – 40…50.

Для изделий диаметром больше 30 мм чтобы придать качеств, полученных улучшением используются легированные металлы. При большой скорости закаливания, большего критического диаметра вместе с очень маленьким зерном, у них наблюдаются малые остаточные напряжения после ТО и большая устойчивость к отпуску.

Так, сплав железа, имеющий в собственном составе хром и никель, после улучшения имеет следующие параметры:

- ?В (прочностный предел) — 1020 МПа;

- ?-1 (предел усталости) – 14 Мпа;

- ?% (поперечное сужение) – 41%;

- HВ (твердость) – 241.

Помимо часто применяемых легирующих компонентов для размельчения зерна применяют титан, ниобий и цирконий. Для увеличения прокаливаемости используют бор.

Области применения

Кроме благоприятных микроструктурных изменений рассматриваемая операция позитивно влияет и на другие свойства некоторых материалов. Так в специальных кремнистых сталях, используемых для изготовления пластин трансформаторов, в результате улучшения формируется особая микроструктура, которая обеспечивает изделиям уникальные электрические свойства.

В большинстве марок улучшаемых сталей происходит выравнивание температуры по сечению детали, что обусловлено более равномерным охлаждением. Если размеры зёрен мартенсита или бейнита не удовлетворяют конкретным эксплуатационным требованиям, изделие подвергается дополнительному отпуску по обычному режиму.

Наибольшее распространение технология улучшения (см. рис. 4) получила для легированных среднеуглеродистых сталей, которые содержат не более 2,5-3,0 % никеля, хрома, вольфрама, ванадия или молибдена.

Технология цементации стали, ее сущность и назначение — методики и видео

В зависимости от специфики применения различных металлов и сплавов нередко производится их дополнительная обработка. Это позволяет выделить (усилить) те или иные свойства образца. Что представляет собой цементации стали, зачем она нужна, в каких случаях целесообразно ее проводить – об этом читатель в доступной форме узнает из предлагаемой статьи.

Существуют различные методики химико-термического воздействия на материалы. Одна из них – цементация. Применяется данная технология для сталей малоуглеродистых и легированных, содержание элемента «С» в которых не превышает 0,25%.

Назначение – повышение таких характеристик сплава, как износостойкость, прочность, твердость.

Для реализации чаще всего используются специальные печи, где процесс протекает при высокой температуре – порядка 945 (±15) ºС.

В зависимости от габаритов и конструкционных особенностей изделия оно выдерживается в таких условиях в течение нескольких часов. По сути, это комплексная обработка детали (химическая + термическая) с целью придания ей твердости.

Пастами

Технология самая простая, но не всегда применимая. Для деталей, имеющих сложную конфигурацию, с различными выступами, пазами и тому подобное, она явно не подходит.

Методика – поверхностное нанесение цементирующей пасты на образец. Ее слой выбирается большим по сравнению с расчетной глубиной проникновения углерода в сталь (примерно в 7 раз).

Условия – температурный режим выставляется в зависимости от вида пасты, в пределах от 900 до 1 000 ºС.

Такую цементацию стали можно провести и в домашних условиях, при наличии сушильного шкафа с требуемыми параметрами.

Газовой средой

Одна из самых эффективных методик, которая широко применяется в промышленности. Она существенно упрощает процесс цементации, сокращает время обработки стали и повышает производительность. Главное условие – правильно подобрать смесь по долевому содержанию углерода и оптимальный температурный режим.

Методика – продукция загружается с цементационную печь, в которую подается газ.

Кипящим слоем

Такой способ лишь отчасти напоминает предыдущий.

Методика – в печи, на решетке газораспределительной, помещается так называемый корунд. Эндогаз (смесь, в которую вводится метан) подается снизу и, поднимаясь, его разжижает, вследствие чего мельчайшие фракции начинают перемещаться вместе с потоком к обрабатываемому изделию. При высокой температуре происходит диффузия частичек корунда, и как результат, насыщение поверхностного слоя образца углеродом.

Особенность – степень цементации легко регулировать, изменяя подачу газа. Такая технология позволяет равномерно насыщать сталь по всей площади.

Такой способ, с учетом затрат и небольшой сложности, специалисты рекомендуют использовать при мелкосерийном производстве заготовок.

Твердым карбюризатором

В качестве насыщающей среды при такой технологии цементации используются полукоксы каменноугольный, торфяной или древесный уголь с гранулами от 3 до 10 мм при обязательном добавлении веществ, инициирующих процесс (активизаторов).

Методика – обрабатываемые образцы помещаются в металлическую емкость, на песчаный затвор. Они располагаются так, чтобы со всех сторон их можно было обложить слоем карбюризатора. Следовательно, соприкосновение изделий со стенками резервуара или друг с другом не допускается.

Условия цементации – температура 925 (±25) ºС. Время выдержки зависит от слоя насыщающей среды. Определяется из расчета: на 0,1 мм – 1 час термической обработки. Процесс можно ускорить, доведя нагрев до 975 – 980 ºС. Это сокращает время проведения технологической операции, но повышает эн/затраты и снижает качество готового продукта. На его поверхности образуется сетка, которую придется удалять.

В ряде случаев это довольно сложно, например, если изделие характеризуется рельефностью.

Электролитическим раствором

Методика – по сути, это разогрев постоянным током. Роль анода в цепи играет обрабатываемая деталь.

https://youtube.com/watch?v=bnkTUowNHkM

Условия – U = 150 – 300В. Это позволяет, в зависимости от силы тока, изменять температуру в пределах 500 – 1 100 ºС. Электролит готовится из нескольких компонентов, а в качестве активизаторов используются вещества с высоким содержанием углерода. Например, ацетон, сахароза, глицерин.

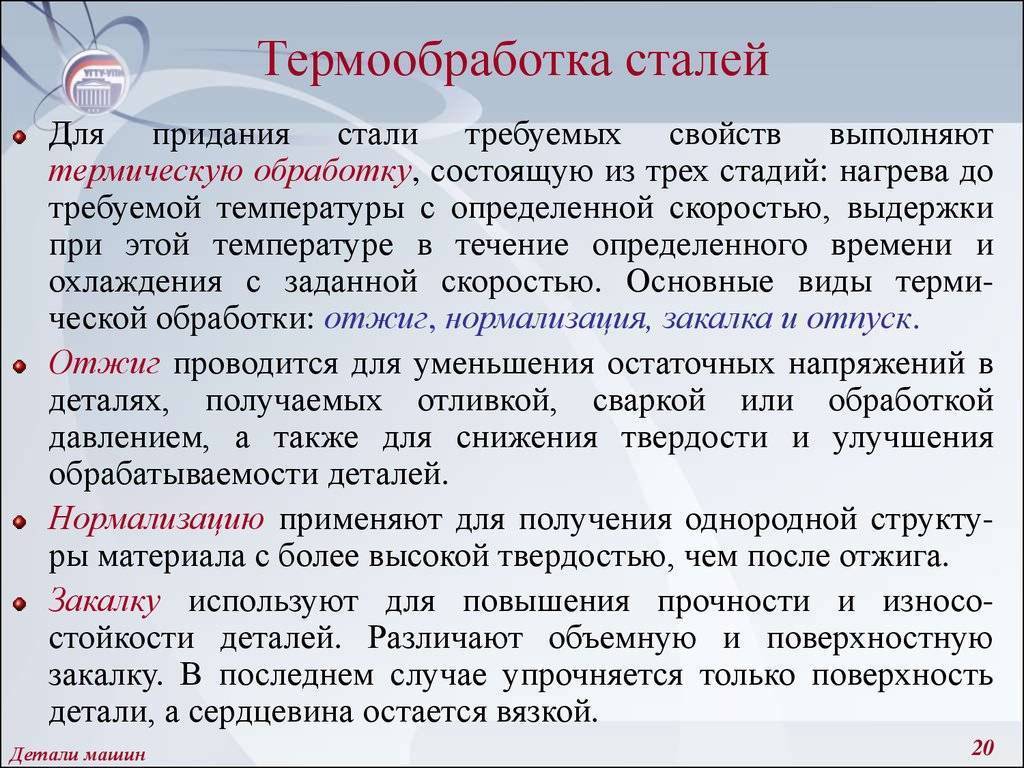

Другие методы термической обработки

Кроме нормализации, термическая обработка стали включает в себя такие процессы:

- отжиг;

- закалка;

- отпуск;

- обработка криогенным способом;

- дисперсионное твердение.

Принцип выполнения и цели у каждой технологии одинаковые, однако, каждая имеет свои отличительные особенности:

- отжиг — благодаря ему структура перлита будет максимально тонкой, поскольку охлаждение происходит в печи. Отжиг позволяет снизить структурную неоднородность, а также напряжение после обработки посредством литья или под давлением, придать структуре мелкозернистость или улучшить обработку резанием;

- закалка — принцип технологии такой же, но температуры более высокие по сравнению с нормализацией и скорость охлаждения тоже выше. Процесс происходит в жидкостях. Благодаря закалке повышается прочность и твердость материала, а детали в итоге будут иметь низкую ударную вязкость и хрупкость;

- отпуск — отпуск, выполняемый после закалки, снижает напряжение и хрупкость. С этой целью материал прогревается до малой температуры и охлаждается на улице. На фоне повышения температуры предел прочности и твердость падают, и повышается ударная вязкость;

- криогенная обработка — благодаря ей материал будет иметь равномерную структуру и твердость, эта технология максимально подходит для закаленной углеродистой стали;

- дисперсионное твердение — окончательная обработка, в ходе которой дисперсные частицы выделяются в твердом растворе после закалки при малом нагреве для придания материалу прочности.

Для выполнения термической обработки потребуется следующее:

- баки с водой и маслом;

- бумага шлифовальная;

- микроскоп металлографический;

- печь с термоэлектрическим пирометром;

- твердомеры по Роквеллу;

- наборы микрошлифов (сорбит, мартенсит, феррит-мартенсит и т. д. ).

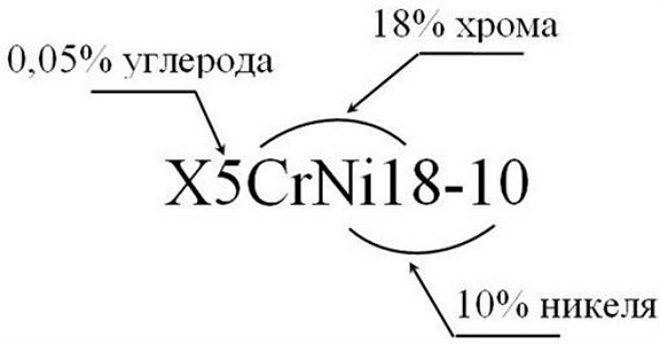

Маркировка легированных сталей

К категории легированных относится большое разнообразие сталей, что и вызвало необходимость в систематизации их буквенно-цифрового обозначения. Требования к их маркировке оговаривает ГОСТ 4543-71, согласно которому сплавы, наделенные особыми свойствами, обозначаются маркировкой, где на первой позиции стоит буква. По этой букве как раз и можно определить, что сталь по своим свойствам относится к определенной группе.

Пример расшифровки маркировки легированной стали

Так, если маркировка легированных сталей начинается с букв «Ж», «Х» или «Е» — перед нами сплав нержавеющей, хромистой или магнитной группы. Сталь, которая относится к нержавеющей хромоникелевой группе, обозначается буквой «Я» в ее маркировке. Сплавы, относящиеся к категории шарикоподшипниковых и быстрорежущих инструментальных, обозначаются буквами «Ш» и «Р».

Стали, относящиеся к легированным, могут принадлежать к категории высококачественных, а также особо высококачественных. В таких случаях в конце их марки ставится буква «А» или «Ш» соответственно. Стали, которые обладают обычным качеством, таких обозначений в своей маркировке не имеют. Специальное обозначение также имеют сплавы, которые получены прокатным методом. В таком случае в маркировке присутствует буква «Н» (нагартованный прокат) или «ТО» (термически обработанный прокат).

Точный химический состав любой легированной стали можно посмотреть в нормативных документах и справочной литературе, но получить такую информацию позволяет и умение разбираться в ее маркировке. Первая цифра позволяет понять, сколько углерода (в сотых долях процента) содержит легированная сталь. После этой цифры в марке перечисляются буквенные обозначения легирующих элементов, которые содержатся дополнительно.

Обозначение легирующих элементов в маркировке стали

После каждой такой буквы проставляется количественное содержание указанного элемента. Выражается это содержание в целых долях. После буквы, обозначающей элемент, может не стоять никакой цифры. Означает это то, что его содержание в стали не превышает 1,5%. Государственный стандарт 4543-71 регламентирует обозначение легирующих добавок, входящих в состав легированной стали: А — Азот, Б — Ниобий, В —Вольфрам, Г — Марганец, Д — Медь, К — Кобальт, М — Молибден, Н — Никель, П — Фосфор, Р — Бор, С — Кремний, Т — Титан, Ц — Цирконий, Ф — Ванадий, Х — Хром, Ю — Алюминий.

Суть технологии

Нормализация стали относится к термическому методу обработки. Существует несколько технологий нагрева металла, отличающихся по условиям:

- Температура нагрева у металлов и сплавов различна.

- Время выдержки в нагретом состоянии.

- Вид охлаждения чаще длительный происходит за счет теплообмена с окружающей средой.

Именно медленное охлаждение даёт возможность получить однородный состав стали. Цель отжига — это однородная структура металла, стремление убрать раковины и пустоты, мелкие трещины.

По теме: Как бороться с фитофторой на картофеле? Препараты от фитофторы

Используются следующие разновидности отжига, распространенные для снижения локальных утолщений после горячего и холодного проката:

- Диффузионный — изменяет химический состав.

- Полный — влияет на всю структуру, помогает добиться однородности.

- Рекристаллизационный — убирает наклеп сталей.

- Неполный — делает сталь более податливой для металлообработки.

- Изотермический — самый оптимальный способ снижения прочности стали.

- Сфероидизирующий — преобразует плоские зерна перлита в сферические.

Температура нормализации стали подбиралась опытным путём для каждого вида сплавов. После отливки или холодного проката ни одна заготовка не получается идеальной структуры. Исправить ситуацию помогает дополнительная термообработка — отжиг.

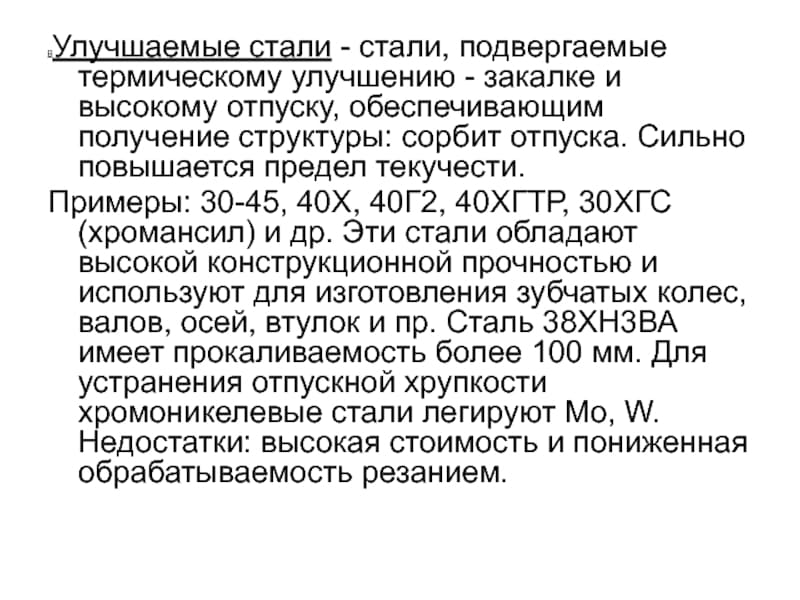

Улучшаемая сталь

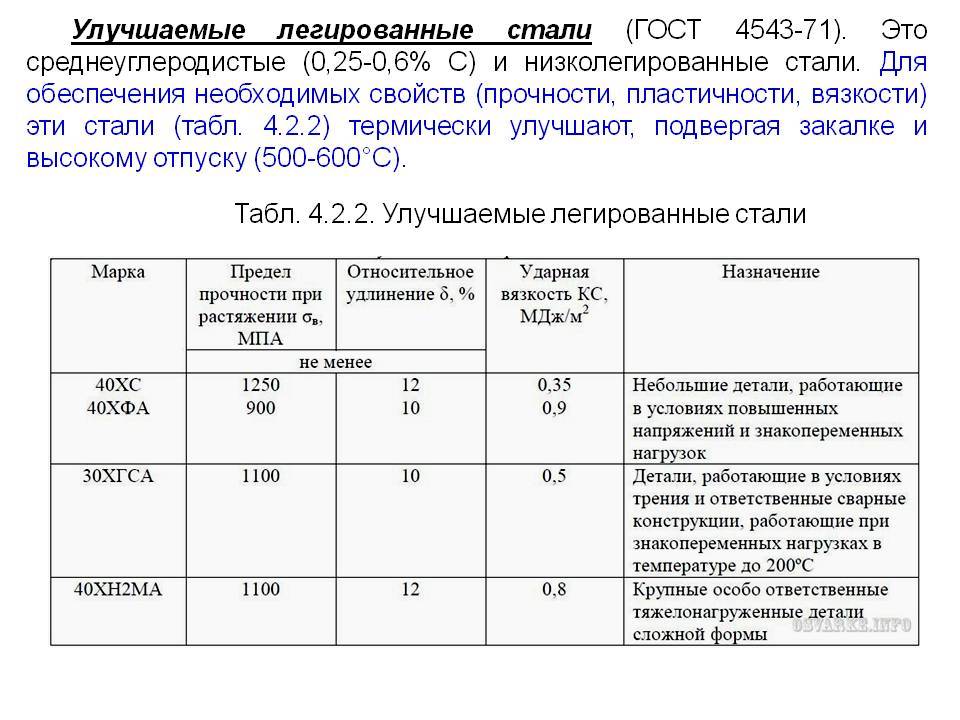

Примеры улучшаемых сталей:

Углеродистые улучшаемые стали: сталь 30, сталь 35, сталь 40, сталь 45, сталь 50.

Легированные улучшаемые стали: 40Х, 45Х, 40ХР, 40ХН, 40ХНА, 40ХНМА, 30Х2Н4МА, 38ХН3МА, 38Х2НМА, 30ХГСА, 30ХГС-Ш.

Некоторые улучшаемые стали пригодны для поверхностной закалки (плазменной и индукционной), в частности — сталь 45.

Основным свойством улучшаемых сталей является прокаливаемость, которая зависит от химического состава стали. Изделие должно полностью прокаливаться насквозь (сквозное улучшение). Стали с малой способностью к сквозному улучшению пригодны для изделий с небольшим поперечным сечением

Другое важное свойство улучшаемых сталей — предел текучести (после улучшения стали), требования к которому предъявляются в зависимости от марки стали и диаметра изделия. После улучшения гарантируются следующие свойства сталей: временное сопротивление σВ от 55 до 150 кгс*мм -2 , удлинение δ 5 от 6 до 50%, поперечное сужение ψ=30-60% (по данным ). Изменение значений этих свойств в зависимости от температуры отпуска иллюстрируется «диаграммами улучшения» (пример на рисунке)

Изменение значений этих свойств в зависимости от температуры отпуска иллюстрируется «диаграммами улучшения» (пример на рисунке)

После улучшения гарантируются следующие свойства сталей: временное сопротивление σВ от 55 до 150 кгс*мм -2 , удлинение δ 5 от 6 до 50%, поперечное сужение ψ=30-60% (по данным ). Изменение значений этих свойств в зависимости от температуры отпуска иллюстрируется «диаграммами улучшения» (пример на рисунке).

Термическая обработка. Улучшаемые стали поставляются потребителю в горячекатанном или нормализованном состоянии. После механической обработки до окончательных размеров и получения деталей проводятся улучшение сталей или поверхностная закалка.

Улучшение стали 45

Углеродистая улучшаемая сталь 45 имеет низкую прокаливаемость и после термического улучшения предназначается для изготовления деталей небольшого сечения (до 15 мм). Режим термообработки, в частности, термического улучшения, стали 45 подбирается в зависимости от размеров, вида изделия (прокат, поковки..) и его назначения. Режимы термообработки — закалки и отпуска при улучшения стали 45 для различных сечений приводятся в стандарте ГОСТ 1050-88. Сталь качественная и высококачественная.

Механические свойства стали 45, в свою очередь, зависят от технологического режима улучшения. Например, сталь 45 после улучшения с закалкой при 830-850°C и отпуском при 550° имеет свойства: σВ=900-1000 МПа, σ0,2=750-850 МПа, δ=12-8%, ψ=65-55%, KCU=1,2-1,1 МДж/м 2 , HB=255-269 . При повышении температуры отпуска значения σВ, σ0,2 и HB уменьшаются, а значения δ, ψ и KCU увеличиваются, и наоборот.

Лит.:

- Иванов В.Н. Словарь-справочник по литейному производству. – М.: Машиностроение, 1990.

- Циммерман Р., Гюнтер К. Металлургия и материаловедение. Справ изд. Пер. с нем. М.: Металлургия, 1982. 480 с.

- ГОСТ 1050-88. Сталь качественная и высококачественная. Сортовой и фасонный прокат, калиброванная сталь.

- Металловедение и термическая обработка стали: Справ. изд. — 3-е изд., перераб. и доп. В 3-х т. Т II. Основы термической обработки/ Под ред. Бернштейна М.Л., Рахштадта А.Г. М.: Металлургия, 1983. 368 с.

Конкурс «Я и моя профессия: металловед, технолог литейного производства». Узнать, участвовать >>> —>

Источник статьи: http://www.modificator.ru/terms/heat_treatment2.html

Мартенсито-стареющие высоко прочные стали

Широкое применение в технике получила высокопрочная мартенсито-стареющая сталь Н18К9М5Т (<=0.03% С, ~18% Ni, ~9% Co, ~5% Mo, ~0.6 Ti).

Кроме стали Н18К9М5Т нашли применение менее легированные мартенсито-стареющие стали: Н12К8М3Г2, Н10Х11М2Т (sв=1400¸1500МПа), Н12К8М4Г2, Н9Х12Д2ТБ (sв=1600¸1800МПа), KCU=0.35¸0.6 МДж/м2, s0.2=1800¸2000МПа. Мартенсито-стареющие стали имеют высокий предел упругости s0.002=1500МПа.

Мартенсито-стареющие стали применяют в авиационной промышленности, в ракетной технике, в судостроении, в приборостроении для упругих элементов, в криогенной технике и т.д. Эти стали дорогостоящие.

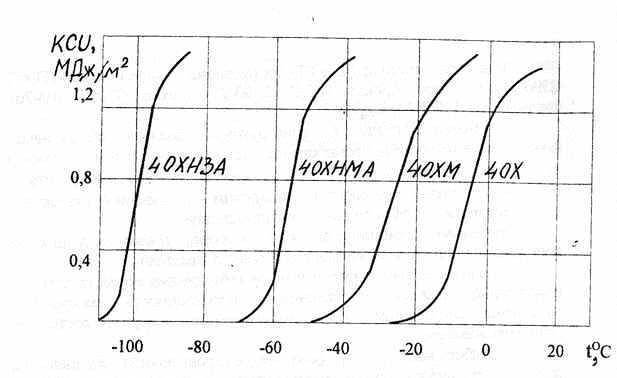

Хладноломкость

Отрицательные температуры способствуют переходу в хрупкое состояние, что сказывается на показателях пластичности и ударной вязкости. При воздействии динамических нагрузок низких температур детали разрушаются. При подборе материала, из которого будут изготовлены детали, работающие в экстремальных условиях, в первую очередь пользуются таким параметром, как хладноломкость.

Порог хладноломкости в зависимости от содержания никеля

График характеризует, что повышенное наличие никеля увеличивает порог хладноломкости. Также на это значение оказывает влияние молибден.

Мелкозернистая структура, получаемая при высоком отпуске способствует увеличению показателя хладноломкости.

Зависимость порога хладноломкости от размера зерна

График показывает зависимость от размера зерна:

1 – размер зерна 0,002-0,01 мм;

2 – размер зерна 0,05-0,1 мм.

Наличие серы и фосфора отрицательно влияют на формирование мелкозернистой структуры.

Неправильный выбор материала для изготовления изделий, работающих в условиях крайнего севера и заполярья не раз приводил к катастрофическим последствиям. Например, вал, изготовленный из ст. 40 и прошедший улучшение в умеренном климате, работает не один год. А на Чукотке при морозе больше 50°С он сломается в первые месяцы эксплуатации.

Улучшаемые стали.

Количество просмотров публикации Улучшаемые стали. — 4175

Улучшаемыми конструкционными сталями называются среднеуглеродистые стали (0,3-0,5%С). В них должно содержаться не более 5 % легирующих элементов. Эти стали используются после операции улучшения. Данная операция состоит из закалки и высокого отпуска. Закалка подобных сталей, как правило, проводится в масле. При отпуске температура улучшаемых сталей составит 550-650 °С.

После термической обработки улучшаемые стали обладают структурой сорбита͵ хорошо воспринимающего ударные нагрузки.

Улучшаемая сталь получает высокую прочность, вязкость, низкую чувствительность к концентраторам напряжения, а также сравнительно хорошую прокаливаемость.

При сквозной прокаливаемости, после одинаковой термообработки, свойства различных марок улучшаемых сталей обычно близки между собой. По этой причине выбор тех или иных марок улучшаемой стали обусловлен прокаливаемостью стали, обязательно учитывается сечение детали и сложностью ее конфигурации, также смотрим на наличие концентраторов напряжений.

Улучшаемые стали можно разбить на пять групп. С увеличением группы возрастает степень легирования и размер сечения, при котором будет достигнута сквозная прокаливаемость. Обычно содержание кремния в улучшаемых сталях будет составлять 0,17-0,37 % , марганца 0,5-0,8 %, фосфора и серы меньше 0,035 %.

Группа I. К ней относят углеродистые стали 35, 40, 45 Стали имеющие критический диаметр до 10 мм, при нем достигается сквозная прокаливаемость. Οʜᴎ содержат в своей структуре не менее 95 % мартенсита.

Группа II. К ней относятся хромистые стали 30Х, 40Х. Стали имеющие критический диаметр 15-20 мм. К недостатку сталей этой группы можно отнести склонность к отпускной хрупкости второго рода

Для этих сталей крайне важно быстрое охлаждение после отпуска (охлаждение маслом, водой)

Группа III. К ней относятся хромистые стали. Как правило, их дополнительно легируют еще одним а иногда и двумя элементами З0ХМ, 40ХГ, 30ХГТ Критический диаметр 20-25 мм. Для увеличения прокаливаемости в хромистые стали можно дополнительно ввести марганец (40ХГ) и бор (40ХР). Молибден (30ХМ) вводят для уменьшения отпускной хрупкости второго рода. Высокие свойства имеют принадлежащие к этой группе стали, называемые хромансилями: 20ХГС, 30ХГС. Οʜᴎ хорошо свариваются при высокой прочности 1200 МПа и KCU = 0,4 МДж/м2. К их недостаткам можно отнести склонность к отпускной хрупкости второго рода.

Группа IV. К ней относятся хромоникелевые стали с содержанием до 1,5 % Ni: 40ХН, 40ХНМ. Их критический диаметр 40 мм. Эти стали при низких температурах эксплуатации обладают несколько большим запасом вязкости, чем стали находящиеся в предыдущих группах.

Группа V. К ней относятся комплекснолегированные стали, содержащие 3-4 % Ni: 38ХНЗМ, 38ХНЗМФА. Как правило, стали из этой группы достаточно дороги. Эти улучшаемые стали относятся к самым лучшим маркам. Критический диаметр составляет 100 мм и более. Οʜᴎ обладают низкой склонности к хрупкому разрушению. Из этих сталей изготовляются детали со сложной конфигурацией, подвергаемые ударным нагрузкам. Их недостатки, это склонность к флокенообразованию и трудность обработки резанием.

referatwork.ru

Улучшаемые стали. Улучшаемые легированные стали. Улучшаемые конструкционные стали. Термообработка улучшаемых сталей.

Стали, подвергаемые термическому улучшению, широко применяют для изготовления различных деталей, работающих в сложных напряженных условиях ( при действии разнообразных нагрузок, в том числе переменных и динамических). Стали приобретают структуру сорбита, хорошо воспринимающую ударные нагрузки

Важное значение имеет сопротивление хрупкому разрушению

Улучшению подвергаются среднеуглеродистые стали с содержанием углерода 0,30…0,50 %.

Улучшаемые стали

Улучшаемые углеродистые стали 35, 40, 45 дешевы, из них изготавливают детали, испытывающие небольшие напряжения (сталь 35), и детали, требующие повышенной прочности (стали 40, 45). Но термическое улучшение этих сталей обеспечивает высокий комплекс механических свойств только в деталях небольшого сечения, так как стали обладают низкой прокаливаемостью. Стали этой группы можно использовать и в нормализованном состоянии (см. Нормализация стали.).

Детали, требующие высокой поверхностной твердости при вязкой сердцевине (зубчатые колеса, валы, оси, втулки), подвергаются поверхностной закалке токами высокой частоты. Для снятия напряжений проводят низкий отпуск.

Улучшаемые легированные стали применяют для более крупных и более нагруженных ответственных деталей. Стали обладают лучшим комплексом механических свойств: выше прочность при сохранении достаточной вязкости и пластичности, ниже порог хладоломкости.

Хромистые стали 30Х, 40Х, 50Х используются для изготовления небольших средненагруженных деталей. Эти стали склонны к отпускной хрупкости, поэтому после высокого отпуска охлаждение должно быть быстрым. Повышение прокаливаемости достигается микролегированием бором (35ХР). Введение в сталь ванадия значительно увеличивает вязкость (40ХФА).

Хромокремнистые (33ХС) и хромокремниймарганцевые (хромансил) (25ХГСА) стали обладают высокой прочностью и умеренной вязкостью. Стали хромансилы обладают высокой свариваемостью, из них изготавливают стыковочные сварные узлы, кронштейны, крепежные и другие детали. Широко применяются в автомобилестроении и авиации.

Хромоникелевые стали 45ХН, 30ХН3А отличаются хорошей прокаливаемостью, прочностью и вязкостью, но чувствительны к обратимой отпускной хрупкости. Для уменьшения чувствительности вводят молибден или вольфрам. Ванадий способствует измельчению зерна.

Стали 36Х2Н2МФА, 38ХН3ВА др. обладают лучшими свойствами, относятся к мартенситному классу, слабо разупрочняются при нагреве до 300…400 oС. из них изготавливаются валы и роторы турбин, тяжелонагруженные детали редукторов и компрессоров.

Выплавка быстрорежущей стали

Высокая твердость инструментальной стали достигается увеличением в ней содержания углерода и соответствующей термообработкой. Поэтому все инструментальные стали, в том числе и быстрорежущие, являются высокоуглеродистыми. Содержание серы и фосфора >0,03% повышает хрупкость стали. Марганец и никель увеличивают количество остаточного аустенита и затрудняют термообработку стали. Поэтому содержание этих элементов в быстрорежущей стали допускается только по 0,4%.

Неравномерное распределение карбидов в стали вызывает неравномерную твердость. Надежным способом уменьшения карбидной неоднородности слитков является уменьшение массы, поэтому быстрорежущую сталь разливают в слитки относительно небольшой массы (200—750 кг) и выплавляют преимущественно в 5—10-т дуговых электропечах.

Плавку ведут методом переплава легированных отходов либо с продувкой кислородом, либо без окисления. Необходимо иметь в виду, что молибден и вольфрам в быстрорежущей стали в некоторой степени взаимозаменяемы на основании следующего соотношения: 1 % Mo заменяет 2% W. Содержание молибдена в стали Р18М предусматривается до 1 %, а в стали Р9М — 0,6%.

При переплаве легированных отходов с продувкой кислородом шихту составляют из отходов выплавляемой стали или других отходов, подходящих по химическому составу (≤80%), расчетного количества ферровольфрама и мягкого железа. В шихту можно вводить отходы хромоникелевых сталей Х13Ю и др. При выплавке молибденсодержащей быстрорежущей стали в завалку можно давать отходы таких конструкционных сталей, как 38ХМЮА и др.

Мягкое железо и ферровольфрам подбирают с минимальным содержанием фосфора. При отсутствии легированных отходов шихту составляют из чистых по фосфору углеродистых отходов, ферровольфрама и феррохрома. Ферровольфрам при загрузке дают поверх остальной шихты в центр, что обеспечивает его более быстрое расплавление, феррохром загружают ближе к стенкам.

Перед завалкой металлической шихты на подину загружают шлаковую смесь в количестве 1—1,5% из извести, шамота и плавикового шпата. Плавление ведут при максимальной мощности трансформатора. По расплавлении основной массы шихты начинают продувку кислородом. Для ускорения плавления тугоплавкой вольфрамсодержащей шихты перед продувкой желательно иметь в ванне ~0,6% Si. Продувку газообразным кислородом ведут до полного расплавления всей шихты и окисления излишнего углерода. После продувки ванну тщательно перемешивают, отбирают пробу металла на химический анализ и приступают к раскислению. Для максимального использования легирующих элементов шихты окислительный шлак не спускают.

Началом периода рафинирования ванны можно считать момент присадки первой порции раскислительной смеси из кокса и молотого ферросилиция. В начале рафинирования для получения шлака нормальной консистенции присаживают соответствующее количество извести. После получения анализа на содержание углерода в первой пробе по расплавлении присаживают расчетное количество феррохрома.

Рафинирование проводят без скачивания шлака, чтобы уменьшить потери легирующих элементов. Скачивание шлака возможно только в случае неудовлетворительной основности, получения магнезиального шлака или при необходимости науглероживания металла. Рафинирование проводят под белым или карбидным шлаком, но перед выпуском карбидный шлак обязательно переводят в белый. Легирование металла ванадием и корректирование по содержанию вольфрама проводится не позднее, чем за 15—20 мин до выпуска. За 2—3 мин до выпуска металл раскисляют кусковым алюминием в количестве 0,3 кг/т. Металл выпускают вместе со шлаком. Продолжительность рафинирования составляет 1 ч 30 мин — 2 ч. Температура металла в ковше при разливке сифоном по слиткам массой 500—750 кг должна быть 1550—1590° С.

При переплаве легированных отходов без окисления шихту составляют так же, как и при выплавке с окислением кислородом. В конце расплавления металл энергично перемешивают для ускорения расплавления ферровольфрама. После полного расплавления шихты начинают раскисление шлака. В остальном процесс ведут, как и при переплаве легированных отходов с окислением кислородом.

Поскольку продолжительность расплавления тугоплавких вольфрамсодержащих отходов и ферровольфрама без продувки ванны кислородом заметно возрастает, плавки без окисления в настоящее время проводят только в случае отсутствия или недостатка кислорода.

Теплоустойчивая качественная конструкционная сталь ГОСТ 20072-74

Нормативный документ: качественная конструкционная легированная сталь теплоустойчивая изготовляется согласно ГОСТ 20072-74.

Классификация теплоустойчивой стали

По видам обработки сталь подразделяют:

- горячекатаная;

- кованая;

- калиброванная;

- калиброванная шлифованная.

- без термической обработки;

- термически обработанная — Т;

- нагартованная — Н (для калиброванной стали).

- а — для горячей обработки давлением;

- б — для холодной механической обработки (обточки, строжки, фрезерования и другой обработки по всей поверхности);

- в — для холодного волочения (подкат).

Марки теплоустойчивой конструкционной стали

Марки стали: 12МХ, 12Х1МФ, 25Х1МФ, 25Х2М1Ф, 20Х1М1В1ТР, 20Х1М1В1БР, 20Х1МФ, 18Х3МВ, 20Х3МВФ, 15×5, 15Х5М, 15ХВФ, 12Х8ВФ.

Обозначение марок стали: наименование состоит из обозначения элементов и следующих за ними цифр, указывающих среднюю массовую долю легирующего элемента в целых единицах, кроме элементов, присутствующих в стали в малых количествах. Цифры перед буквенным обозначением указывают среднюю или максимальную массовую долю углерода и стали в сотых долях процента. Сталь, полученную методом электрошлакового переплава, обозначают через тире в конце наименования марки буквой — Ш.

Применение теплоустойчивой конструкционной стали

Изготовление деталей, работающих в нагруженном состоянии при температуре до 6000С в течение длительного времени.

Свариваемость: ограниченно или трудносвариваемая.

Улучшение – сталь

Улучшение стали 17ГС, рафинированной СШ, резко повысило ударную вязкость и величину деформации, предшествующей зарождению трещины. Полученные результаты позволяют сделать заключение о том, что в результате закалки с последующим отпуском стали, рафинированной СШ.

Улучшение стали проводят по режиму: нормализация при 1000 С, выдержка 2 ч, отпуск при 700 С, выдержка 4 ч, охлаждение на воздухе.

| Зависимость времени до разрушения от напряжения для отожженной стали 1Х8ВФ.| Параметрическая зависимость Ларсона-Миллера для отож – женной стали 1Х8ВФ. |

Улучшение стали 1Х8ВФ повышает ее прочностные свойства, сопротивление ударным нагрузкам и стойкость против тепловой хрупкости.

| График закалки стали. |

Улучшение стали осуществляется посредством закалки и высокого отпуска. Режимы закалки были рекомендованы выше, температура отпуска среднеуглеродистых сталей 550 – 650 С.

После улучшения стали обладают высокой живучестью ( низкой скоростью роста трещины усталости), несмотря на раннее по времени образование трещины усталости.

Сочетание закалки и высокого отпуска называется улучшением стали. Улучшению подвергают среднеуглеродистые ( С 0 3 – Н) 5 % мае.

Повышение сопротивления зарождению трещины может быть достигнуто путем металлургического улучшения стали ( глубокая десульфурация с целью снижения количества сульфидов; обработка редкоземельными металлами для коагуляции сульфидов и оксидов; обработка кальцием; перемешивание стали аргоном для уменьшения ликвации элементов и др.); ужесточения контроля качества листовой стали и прежде всего прикромочной полосы; введения контроля по торцам готовых труб; совершенствования технологии заводской сварки; снижения повреждаемости труб при транспортировке, погрузочно-разгрузочных работах, в процессе строительства и эксплуатации трубопроводов.

Повышение стойкости металла к коррозионному растрескиванию под напряжением связано со структурными улучшениями стали для труб большого диаметра, в частности, со снижением текстурированности, анизотропии структуры. Изучение мирового опыта и результаты, полученные российскими учеными последних лет, позволяют сформулировать требования для повышения стойкости стали к КРН.

Двойную термическую обработку, заключающуюся в закалке на мартенсит и последующем высоком отпуске, как уже отмечалось, называют улучшением стали.

Наряду с ковкой стали машиностроители, по предложению ученых, начали применять сверхвысокие давления и многие другие весьма эффективные способы улучшения сталей.

В США и Канаде, как и в Советском Союзе, увеличение добычи нефти и газа связано с освоением месторождений, находящихся в северных районах ( север Ка-нады, Аляска), в связи с чем выработаны определенные требования к качеству металла. Улучшение сталей идет за счет оптимального подбора их химического состава. Характерно применение сталей, легированных ванадием, ниобием, молибденом и другими элементами. Непрерывно происходит процесс повышения прочностных и пластических свойств металла. Процесс повышения прочностных свойств металла идет одновременно с улучшением пластических свойств – увеличением относительного удлинения и ударной вязкости, обеспечением необходимой волокнистой структуры.

Для деталей различных машин и станков обычно применяют термическую обработку, состоящую в закалке с последующим высоким отпуском при температуре, обеспечивающей получение сорбита отпуска и хорошего сочетания прочностных и пластических свойств. Такая термическая обработка называется улучшением стали.

Полный отпуск – отпуск при 600 – 6эО % полностью уничтожает закалку, дает структуру зернистого перлита. Закалка с полным отпуском называется процессом улучшения стали. Производится для улучшения обрабатываемости стали режущим инструментом.