Передаточное число зубчатой передачи

Мы записали уравнения, но как механически поменять местами крутящий момент и скорость? Для этого нужны две шестерни (иногда больше) различных диаметров, чтобы иметь конкретное передаточное число. В любой паре шестерен большее зубчатое колесо будет двигаться более медленно, чем меньшее, но оно будет передавать на выходной вал больший крутящий момент. Таким образом, чем больше величина разницы (или передаточное число) между двумя колесами, тем больше разница их скоростей и передаваемых крутящих моментов.

Передаточное число показывает, во сколько раз зубчатая передача изменяет скорость и вращающий момент. Для него, опять же, имеется очень простое уравнение.

Предположим, что передаточное число равно 3/1. Это будет означать, что вы увеличиваете ваш крутящий момент втрое, а скорость втрое снижаете.

Пример:

Момент входной = 1,5 Н∙м, Скорость входная = 100 об/с,

Передаточное число = 2/3

Момент выходной = Момент входной * 2/3 = 1 Н∙м,

Скорость выходная = Скорость входная * 3/2 = 150 об/с.

Итак, на выходе передачи момент в полтора раза вырос, а скорость точно так же снизилась.

Достоинства и недостатки

Рассматриваемое устройство характеризуется довольно большим количеством достоинств и недостатков, которые во многом определяют область применения. К преимуществам отнесем следующие моменты:

- Длительный эксплуатационный срок и высокая надежность. Применение стали в качестве основного материала при изготовлении механизма определяет то, что оно может прослужить в течение длительного периода. Поверхность зуба дополнительно закаливается для снижения степени износа.

- При правильном и своевременном обслуживании эксплуатационный срок существенно увеличивается. Примером можно назвать применение смазывающего масла, его подачу в зону контакта.

- Устройство характеризуется небольшими размерами. За счет этого повышается КПД зубчатой передачи.

- Передача может применяться для изменения скорости в достаточно большом диапазоне.

- При правильном выборе колес можно исключить вероятность воздействия на поверхность чрезмерной нагрузки.

Коэффициент КПД может варьировать в достаточно большом диапазоне, зачастую он ниже 70%.

Недостатков у зубчатой передачи также довольно много. Основными можно назвать следующие моменты:

- При высокой скорости вращения появляется сильный шум, который может создавать массу дискомфорта.

- Устройство не может быстро реагировать на изменение нагрузок.

- Основные элементы дороги в изготовлении, получить их можно только при применении специального оборудования.

В заключение отметим, что привод угловой зубчатой передачей зачастую является незаменимым устройством. В большинстве случаев основные элементы зубчатой передачи изготавливаются в зависимости от того, какое устройство нужно получить. Большая доля производственной деятельности машиностроительных заводов связана с непосредственным производством зубчатых колес различного типа.

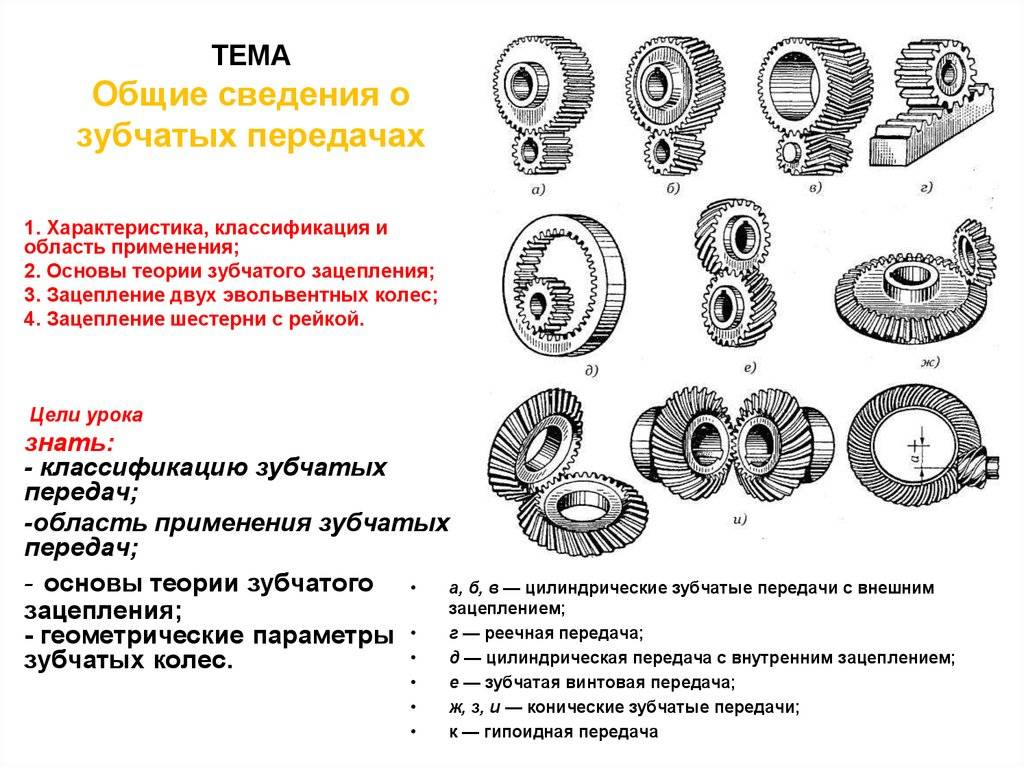

Зубчатые передачи

Зубчатые передачи — это механизм или часть механизма механической передачи, в состав которого входят зубчатые колёса. Зубчатые передачи служат для того, чтобы непрерывно передавать силу и крутящий момент двух валов, расположение которых определяет тип имеющейся зубчатой передачи. Вот о том, что представляют зубчатые передачи, мы и поговорим в этой статье.

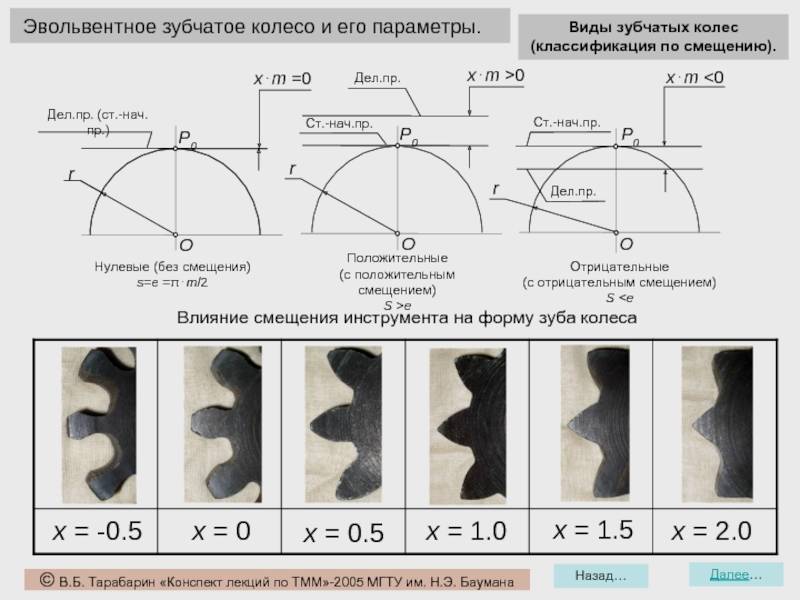

Эвольвентное зацепление

Все прямозубые цилиндрические передачи с одинаковым модулем зацепления могут изготавливаться на одном оборудовании, независимо от количества зубьев и размеров головки.

Модули зацепления цилиндрических и конических зубчатых колес стандартизированы по DIN 780; модули зацепления червячных передач по DIN 780; модули шлицевых соединений по DIN 5480; модули зубчатого зацепления нормального профиля для шестерен со спиральными зубьями по DIN 780.

Форма зубьев

Для прямозубых цилиндрических передач форма зубьев определяется DIN 867, DIN 58400; конических передач — DIN 3971; червячных передач — DIN 3975; шлицевых соединений — DIN 5480 (см. рис. «Прямые и косые зубья (наружное зацепление)» ).

Форма зубьев гипоидных передач регламентируется стандартом DIN 867. В дополнение к стандартным углам зацепления (20° для зубчатых передач и 30° для шлицевых соединений) применяются также и углы зацепления 12°, 14°30 15°, 17°30′| 22°30′ и 25°.

Коррегирование зубчатого зацепления

Коррегирование зубчатого зацепления (изменение высоты головки зуба (см. рис. «Коррегирование зубчатого зацепления прямозубой цилиндрической передачи (циклоидное зацепление)» ) применяется для предотвращения подрезания у шестерен с малым количеством зубьев. Оно позволяет увеличить прочность ножки зуба и точно обеспечить межосевое расстояние.

Зубчатые передачи с точно заданным межосевым расстоянием

У зубчатых пар с точно заданным межосевым расстоянием изменение высоты головки зуба для шестерни и зубчатого колеса производится на одинаковую величину, но в противоположных направлениях, что позволяет сохранить межосевое расстояние неизменным. Такое решение применяется в гипоидных и косозубых передачах.

Зубчатые передачи с изменяемым межосевым расстоянием

Изменение высоты головки зуба для шестерни и зубчатого колеса производится независимо друг от друга, поэтому межосевое расстояние передачи может изменяться. Допускаемые отклонения линейных размеров зубчатых передач регламентированы. Для прямозубых цилиндрических передач — DIN 3960, DIN 58405; для конических передач — DIN 3971; червячных передач — DIN 3975.

Подставляя jη = 0 в приведенные ниже формулы, рассчитывают параметры зацепления без зазора между зубьями. Для определения зазора между зубьями допускаемые отклонения толщины зубьев и зоны их зацепления принимают в соответствии со стандартами DIN 3967 и DIN 58405 в зависимости от требуемой степени точности зубчатой передачи.

Следует отметить, что не обязательно стремиться к нулевому зазору между зубьями. Для компенсации имеющихся отклонений размеров зубьев и сборки шестерен достаточно иметь минимальный зазор, который, кроме того, предотвращает возможность заклинивания зубчатых колес.

Допускаемые отклонения других расчетных параметров (зазор между ножками двух смежных зубьев, межцентровое расстояние) приведены в стандартах DIN 3963, DIN 58405, DIN 3962 Т2, DIN 3967, DIN 3964.

Механическое преимущество: крутящий момент против скорости вращения

Зубчатые передачи работают по принципу механического преимущества. Это значит, что с помощью использования шестерен различных диаметров вы можете изменять скорость вращения выходного вала и вращающий момент, развиваемый приводным двигателем.

Любой электродвигатель имеет определенную скорость вращения и соответствующий его мощности крутящий момент. Но, к сожалению, для многих механизмов предлагаемые на рынке и подходящие по стоимости асинхронные двигатели обычно не обладают желаемым соотношением между скоростью и моментом (исключением являются сервоприводы и мотор-редукторы с высоким моментом). Например, вы действительно хотите, чтобы колеса вашего робота-уборщика вращались со скоростью 3000 об/мин при низком крутящем моменте? Нет конечно, поэтому последний зачастую предпочтительнее скорости.

В чем заключаются сходства между шестерней и зубчатым колесом

Между шестерней и зубчатым колесом можно отметить несколько схожих моментов:

- Как и шестерня, зубчатое колесо может быть как ведомым, так и ведущим элементом в общей системе.

- У шестерни и у зубчатого колеса форма может быть как цилиндрической, так и конической, все зависит от той функции, которую конкретная деталь выполняет.

- При помощи шестеренки и зубчатого колеса можно маневрировать на почве скорости вращательного элемента, либо уменьшая ее, либо увеличивая.

- Шестеренки и зубчатые колеса одинаково эффективно можно использовать на электрических и бензоинструментах, однако больше всего используют именно шестеренки, так как они обеспечивают устойчивость механизма.

- Шестеренка и зубчатое колесо могут использоваться для запуска вращательных осей.

Внешние сходства между шестеренкой и зубчатым колесом обоснованы также еще тем, что зачастую эти два элемента могут выполнять схожие функции и быть взаимозаменяемыми в определенных системах и механизмах.

Основные параметры зубчатых цилиндрических передач

Стандарт распространяется на цилиндрические передачи внешнего зацепления для редукторов и ускорителей, в том числе и комбинированных (коническо-цилиндрических, цилиндро-червячных и др.), выполняемых в виде самостоятельных агрегатов. Стандарт не распространяется на передачи редукторов специального назначения и специальной конструкции Для встроенных передач стандарт является рекомендуемым

Межосевые расстояния

| 1 ряд | 40 | 50 | 63 | 80 | 100 | 125 | — | 160 | — | 200 | — | 250 | — | 315 | — | 400 |

| 2 ряд | — | — | — | — | — | — | 140 | — | 180 | — | 225 | — | 280 | — | 355 | — |

| 1 ряд | — | 500 | — | 630 | — | 800 | — | 1000 | — | 1250 | — | 1600 | — | 2000 | — | 2500 |

| 2 ряд | 450 | — | 560 | — | 710 | — | 900 | — | 1120 | — | 1400 | — | 1800 | — | 2240 | — |

1-й ряд следует предпочитать 2-му

Межосевые расстояния для двухступенчатых несоосных редукторов общего назначения

| Быстроходная ступень | 40 | 50 | 63 | 80 | 100 | 125 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 |

| Тихоходная ступень | 63 | 80 | 100 | 125 | 160 | 200 | 225 | 250 | 280 | 315 | 355 | 400 | 450 | 500 |

| Быстроходная ступень | 355 | 400 | 450 | 500 | 560 | 630 | 710 | 800 | 900 | 1000 | 1120 | 1250 | 1400 | 1600 |

| Тихоходная ступень | 560 | 630 | 710 | 800 | 900 | 1000 | 1120 | 1250 | 1400 | 1600 | 1800 | 2000 | 2240 | 2500 |

Коэффициент запаса прочности при работе зуба двумя сторонами

Например: зубья реверсивных передач или зубья сателлитов в планетарных передачах

| Материал колес и термо- обработка | Отливки стальные и чугунные без термо- обработки | Отливки стальные и чугунные с термо- обработкой | Поковки стальные нормали- зованные или улучшенные | Поковки и отливки стальные с поверх- ностной закалкой (сердцевина вязкая) | Стальные, нормали- зованные или улучшенные, а также с поверх- ностной закалкой | Стальные с объемной закалкой | Стальные, подверг- нутые цементации, азоти- рованию, циани- рованию и др. | Чугунные и пласт- массовые колеса |

| Коэфф. | 1,9 | 1,7 | 1,5 | 2,2 | 1,4 — 1,6 | 1,8 | 1,2 | 1 — 1,2 |

Межосевые расстояния для трехступенчатых несоосных редукторов общего назначения

| Быстроходная ступень | 40 | 50 | 63 | 80 | 100 | 125 | 140 | 160 | 180 | 200 |

| Промежуточная ступень | 63 | 80 | 100 | 125 | 160 | 200 | 225 | 250 | 280 | 315 |

| Тихоходная ступень | 100 | 125 | 160 | 200 | 250 | 315 | 355 | 400 | 450 | 500 |

| Быстроходная ступень | 225 | 250 | 280 | 315 | 355 | 400 | 450 | 500 | 560 | 630 |

| Промежуточная ступень | 355 | 400 | 450 | 500 | 560 | 630 | 710 | 800 | 900 | 1000 |

| Тихоходная ступень | 560 | 630 | 710 | 800 | 900 | 1000 | 1120 | 1250 | 1400 | 1600 |

Номинальные передаточные числа

| 1 ряд | 1,0 | — | 1,25 | — | 1,6 | — | 2,0 | — | 2,5 | — | 3,15 | |

| 2 ряд | — | 1,12 | — | 1,4 | — | 1,8 | — | 2,24 | — | 2,8 | — | |

| 1 ряд | — | 4,0 | — | 5,0 | — | 6,3 | — | 8,0 | — | 10 | — | 12,5 |

| 2 ряд | 3,55 | — | 4,5 | — | 5,6 | — | 7,1 | — | 9,0 | — | 11,2 | — |

1-й ряд следует предпочитать 2-му Фактические значения передаточных чисел не должны отличаться от номинальных более чем на 2,5% при номинальном меньше 4,5 и на 4% при номинальном больше 4,5

Коэффициент ширины зубчатых колес (отношение ширины зубчатого колеса к межосевому расстоянию) должен соответствовать: 0,100; 0,125; 0,160; 0,200; 0,315; 0,400; 0,500; 0,630; 0,800; 1,0; 1,25

Численные значения ширины зубчатых колес округляются до ближайшего числа из ряда Ra20 по ГОСТу 6636.

При различной ширине сопряженных зубчатых колес значение коэффициента ширины зубчатых колес относится к более узкому из них.

В чем заключаются сходства между шестерней и зубчатым колесом

Между шестерней и зубчатым колесом можно отметить несколько схожих моментов:

- Как и шестерня, зубчатое колесо может быть как ведомым, так и ведущим элементом в общей системе.

- У шестерни и у зубчатого колеса форма может быть как цилиндрической, так и конической, все зависит от той функции, которую конкретная деталь выполняет.

- При помощи шестеренки и зубчатого колеса можно маневрировать на почве скорости вращательного элемента, либо уменьшая ее, либо увеличивая.

- Шестеренки и зубчатые колеса одинаково эффективно можно использовать на электрических и бензоинструментах, однако больше всего используют именно шестеренки, так как они обеспечивают устойчивость механизма.

- Шестеренка и зубчатое колесо могут использоваться для запуска вращательных осей.

Внешние сходства между шестеренкой и зубчатым колесом обоснованы также еще тем, что зачастую эти два элемента могут выполнять схожие функции и быть взаимозаменяемыми в определенных системах и механизмах.

Как рассчитать передаточное число

Шестерня и колесо имеют разное количество зубов с одинаковым модулем и пропорциональный размер диаметров. Передаточное число показывает, сколько оборотов совершит ведущая деталь, чтобы провернуть ведомую на полный круг. Зубчатые передачи имеют жесткое соединение. Передающееся количество оборотов в них не меняется. Это негативно сказывается на работе узла в условиях перегрузок и запыленности. Зубец не может проскользнуть, как ремень по шкиву и ломается.

Расчет без учета сопротивления

В расчете передаточного числа шестерен используют количество зубьев на каждой детали или их радиусы.

Где u12 – передаточное число шестерни и колеса;

Z2 и Z1 – соответственно количество зубьев ведомого колеса и ведущей шестерни.

Зубчатая рейка

Зубчатая рейка является частью зубчатого колеса с бесконечным радиусом делительной окружности. Вследствие этого ее окружности представляют собой прямые параллельные линии. Эвольвентный профиль зубчатой рейки тоже имеет прямолинейное очертание. Это свойство эвольвенты является наиболее важным при изготовлении зубчатых колёс. Передачу с применением зубчатой планки (рейки) называют – реечная передача (кремальера), она используется для преобразования вращательного движения в поступательное и наоборот. Состоит передача из зубчатой рейки и прямозубого зубчатого колеса (шестеренки). Применяется такая передача в зубчатой железной дороге.

Из чего изготавливаются зубчатые колеса и шестерни

Как правило, в основе зубчатого колеса лежит сталь. При этом шестерня должна иметь большую прочность, так как сами колеса могут иметь разные характеристики по прочности.

По этой причине шестерни изготавливаются из разных материалов, а также такие изделия проходят дополнительную термическую обработку и/или комплексную химическую и температурную обработку.

Например, шестерни, которые выполнены из легированной стали, также проходят процесс упрочнения поверхности, в рамках которого может быть использован метод, позволяющий добиться желаемых характеристик (азотирование, цементация или цианирование). Если для изготовления шестерни используется углеродистая сталь, такой материал проходит поверхностную закалку.

Что касается зубьев, для них предельно важна прочность поверхности, а также сердцевина должна быть мягкой и вязкой. Данные характеристики позволяют избежать излома и быстрого износа рабочей нагруженной поверхности. Еще добавим, что колесные пары механизмов, где нет больших нагрузок и высокой частоты вращения, изготавливают из чугуна. Также можно встретить в качестве материала для изготовления колесных пар бронзу, латунь и даже всевозможные виды пластика.

Сами зубчатые колеса выполняются из заготовки, полученной методом литья или штамповки. Затем применяется метод нарезки зубьев. Нарезка осуществляется путем использования методов копирования, обкатки. Метод обкатки дает возможность изготовить зубья разной конфигурации при помощи одного инструмента (долбяк, червячные фрезы, рейка).

Чтобы осуществить нарезку методом копирования, требуются пальцевые фрезы. После нарезки выполняется термическая обработка. Если же нужно зацепление высокой точности, после такой термообработки дополнительно выполняется шлифовка и обкатка.

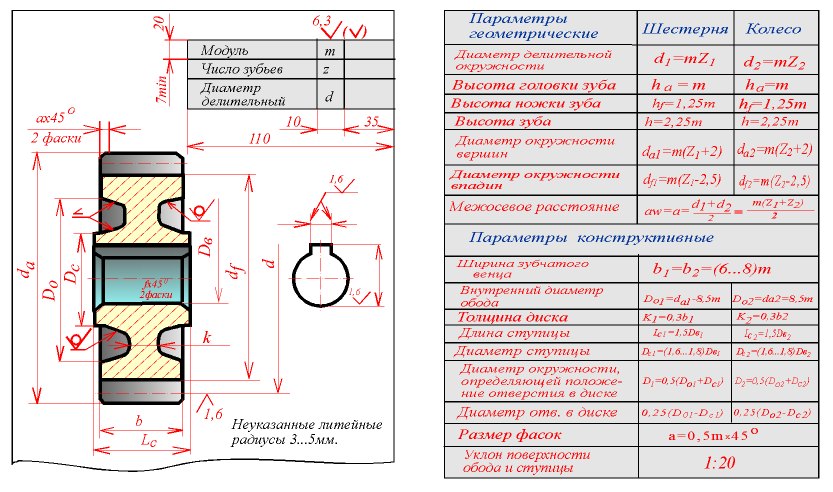

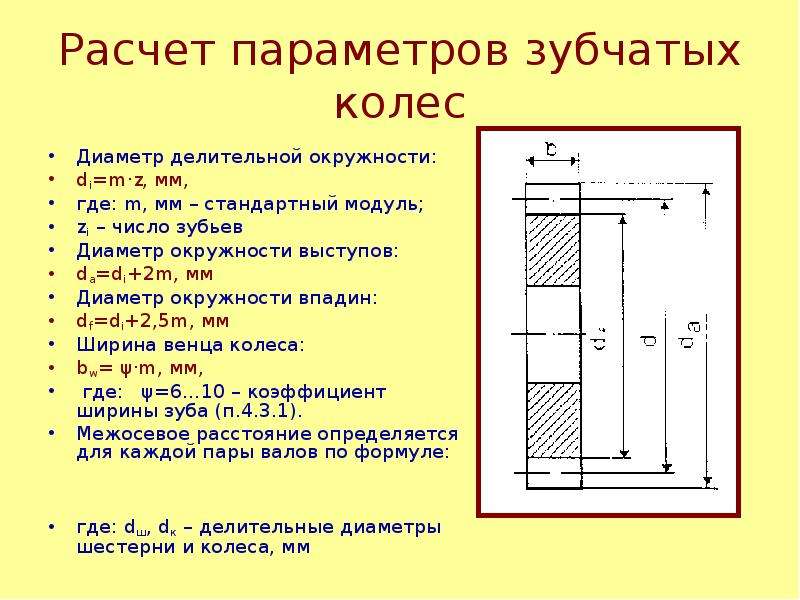

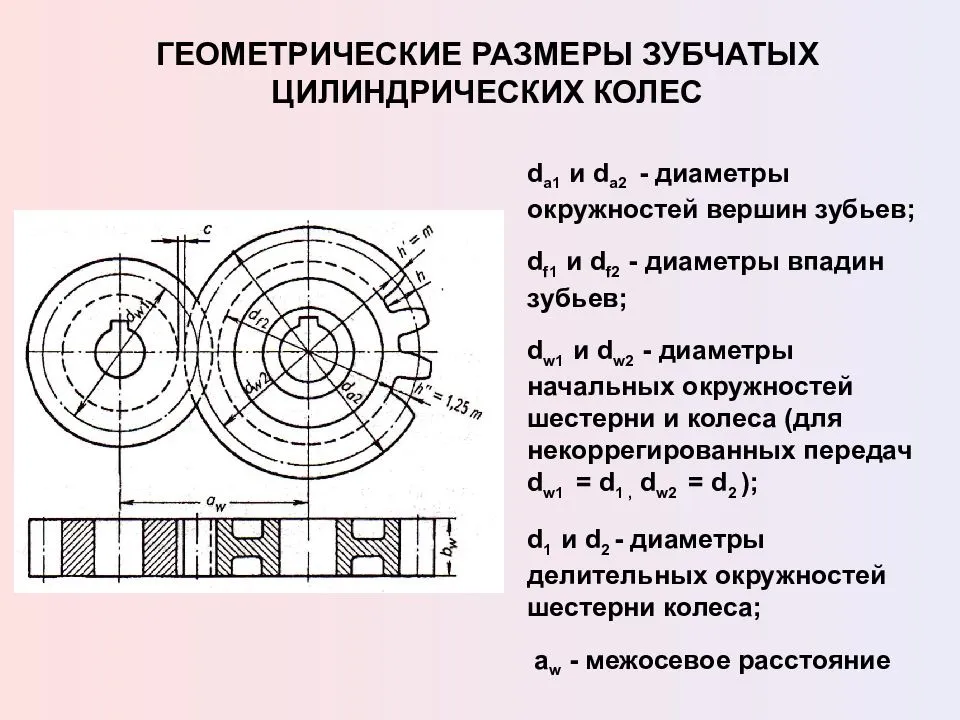

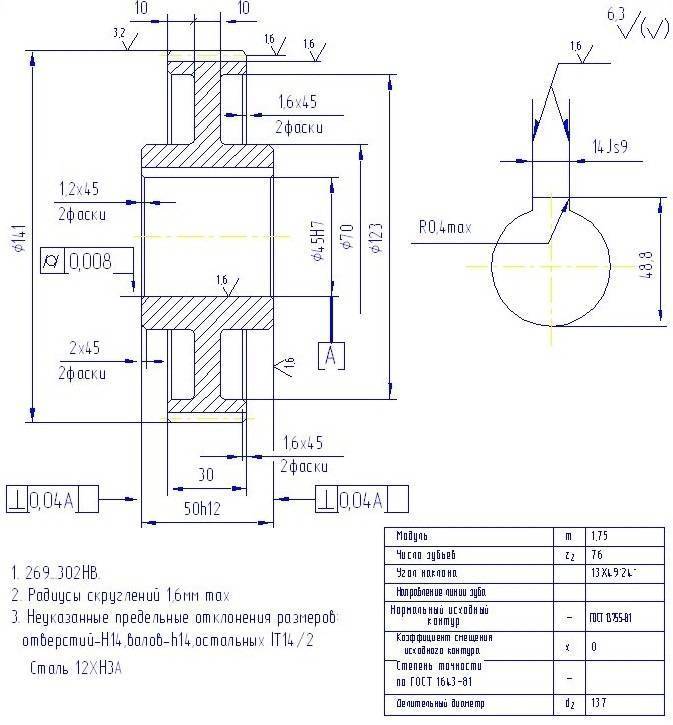

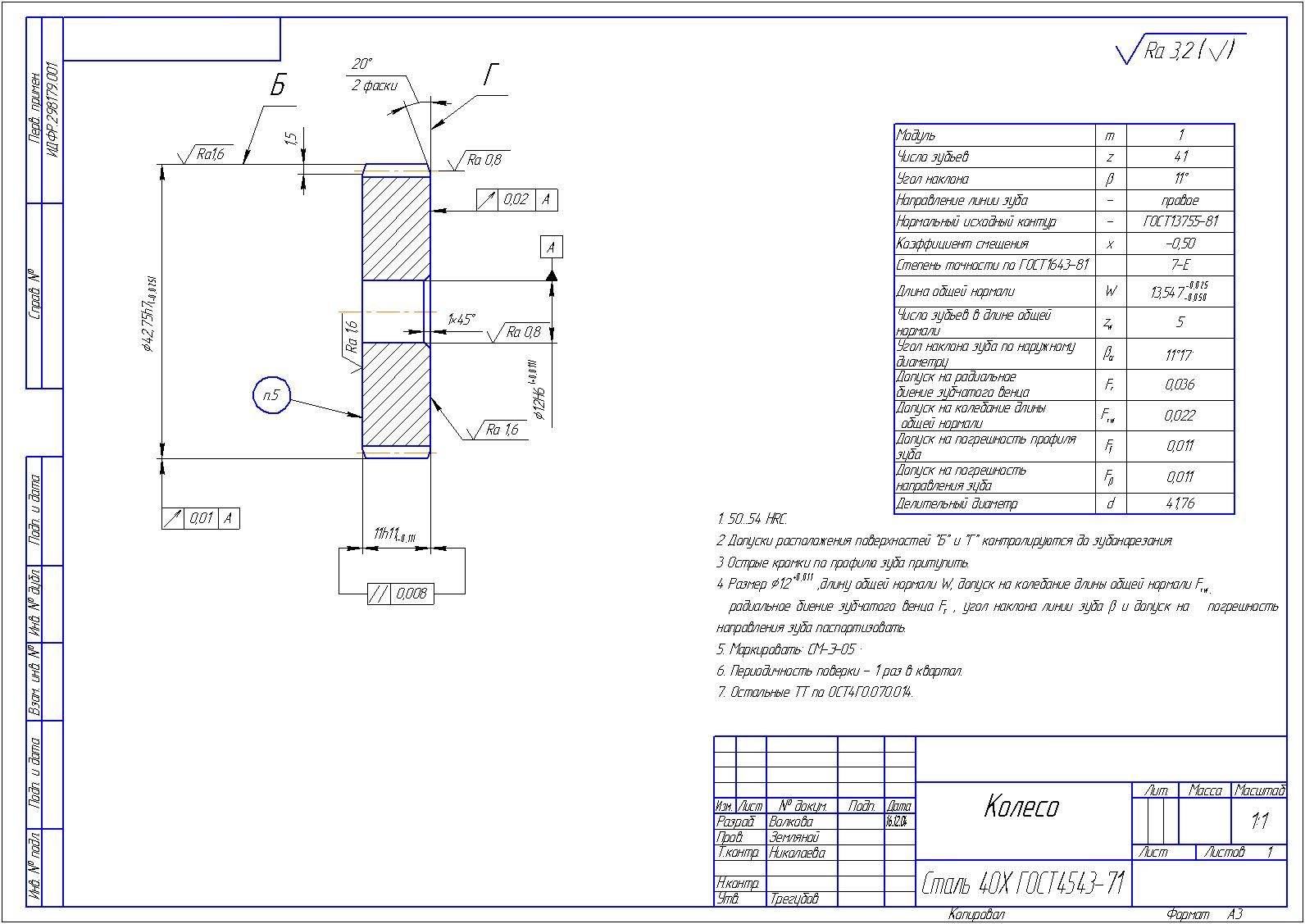

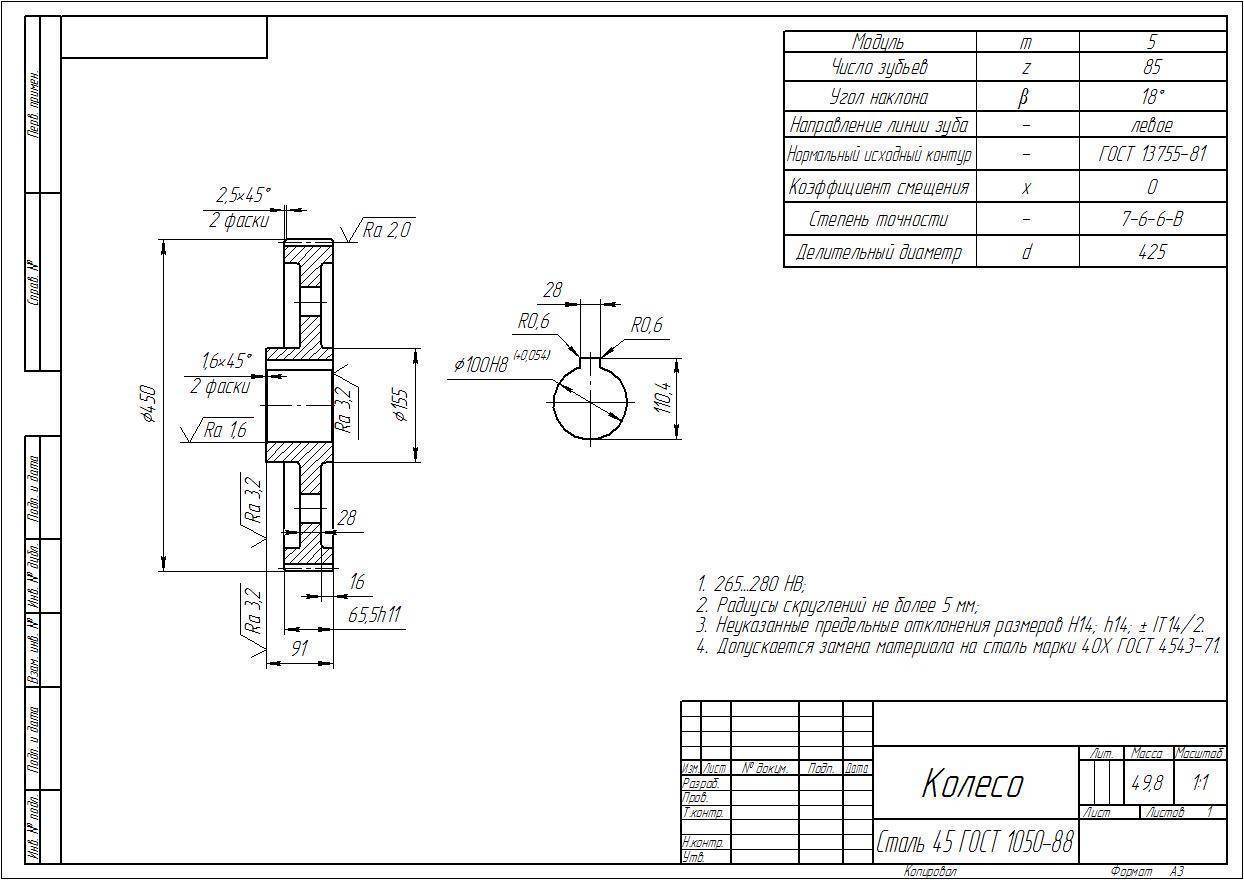

Геометрический расчет элементов цилиндрической зубчатой передачи

Исходные данные для расчета:

- Модуль m = 4 мм;

- Число зубьев шестерни Z1 = 18;

- Число зубьев колеса Z2 = 30;

- Диаметр вала (ведущий) DB1 = 22 мм;

- Тип шпонки – Призматическая;

- Число шлицев Z – 8;

- Внутренний диаметр шлицев d = 22 мм;

- Диаметр вала (ведомый) DB2 = 30 мм;

- Ширина шлица b = 6 мм;

- Тип – D.

Результаты геометрического расчета цилиндрической зубчатой передачи

- Делительный диаметр шестерни d1=mz1=4×18=72 мм;

- Делительный диаметр колеса d2=mz2=4×30=120 мм;

- Высота головки зуба ha=m =4 мм;

- Высота ножки зуба hf=1,25m=1,25×4=5 мм;

- Высота зуба h=ha+hf=2,25m=2,25×4=9 мм;

- Диаметр вершин зубьев шестерни da1=d1+2ha1=72+2×4=80 мм;

- Диаметр впадин шестерни df1=d1-2hf=72-2×5=62 мм;

- Длина ступицы шестерни Lст1=1,5DB1=1,5×22=33 мм;

- Наружный диаметр ступицы шестерни Dст1=1,6DB1=1,6×22=35,2 мм;

- Диаметр вала шестерни D1=1,2×22=26,4 мм;

- Делительный диаметр колеса d2=mz2=4×30=120 мм;

- Диаметр вершин зубьев колеса da2=d2+2ha=120+2×4=128 мм;

- Диаметр впадин колеса df2=d2-2hf2=120-2×5=110 мм;

- Длина ступицы колеса Lст2=1,5DB2=1,5×30=45 мм;

- Наружный диаметр ступицы колеса Dст2=1,6DB2=1,6×30=48 мм;

- Диаметр вала колеса D2=1,2DB2=1,2×30=36 мм;

- Ширина зубчатого венца b=6m=6×4=24 мм;

- Толщина обода зубчатого венца δ1=2,25m=2,25×4=9 мм;

- Толщина диска δ2=1/3b=8 мм;

- Межосевое расстояние a=0,5(d1+d2)=0,5(72+120)=96 мм;

- Длина шлицев Lшл=(1,5. 2)Lст2=(1,5. 2)45=72 мм.

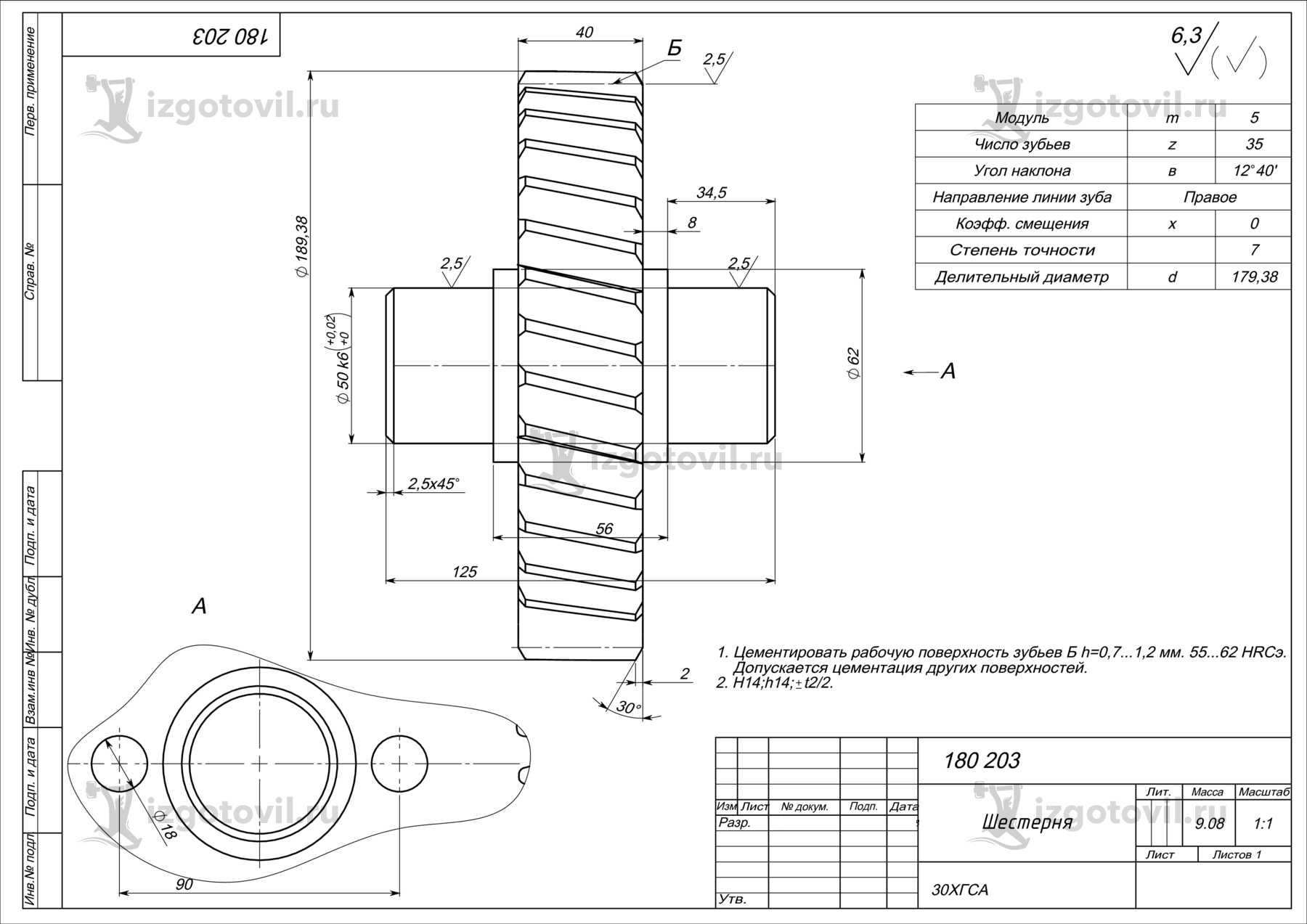

Технологический процесс

Процесс изготовления шестерни на крупных производственных линиях максимально автоматизирован. Классический техпроцесс характеризуется следующими особенностями:

- Для начала определяются основные параметры изделия, к примеру, число зубьев, модуль и степень точности геометрических размеров.

- Следующий этап заключается в проведении заготовительной процедуры. Чаще всего проводится штамповка при использовании горизонтально-ковочной машины.

- Для повышения эксплуатационных характеристик выполняется нормализация. Подобная термическая обработка позволяет снизить напряжения внутри материала.

- Токарно-винторезная процедура позволяет получить заготовку требующихся размеров. Для этого выполняется точение поверхности и расточка фасок.

- После механической обработки прямозубых шестерен выполняется повторно нормализация.

- Заготовка подвергается зубофрезерной обработке. Для этого применяется полуавтомат 5306К или другое подобное оборудование.

- Следующий шаг заключается в слесарной обработке. Технологический процесс определяет появление заусенец и других дефектов, которые устраняются при применении полуавтомата 5525. На линиях с низкой производительностью зачистка проводится ручным методом.

- После получения зубьев выполняется термическая обработка, для чего часто применяется установка ТВЧ. Закалка позволяет существенно повысить твердость поверхности и ее износостойкость.

- Шлифование поверхности. Для получения поверхности требуемого качества выполняется шлифовка. Есть довольно больше количество различного оборудования, которое подходит для шлифования самых различных поверхностей.

- Большое распространение получили насадные шестерни. Они устанавливаются на валу, могут быть больших и малых размеров. Фиксация насадного варианта исполнения проводится за счет шпонки. Получить шпоночный паз можно при применении долбежного станка.

- Зубошлифование также проводится при применении специальных станков.

https://youtube.com/watch?v=KbjmqvPM-1c

В заключение отметим, что процедура зубофрезервания достаточно сложна, предусматривает применение специального оборудования.

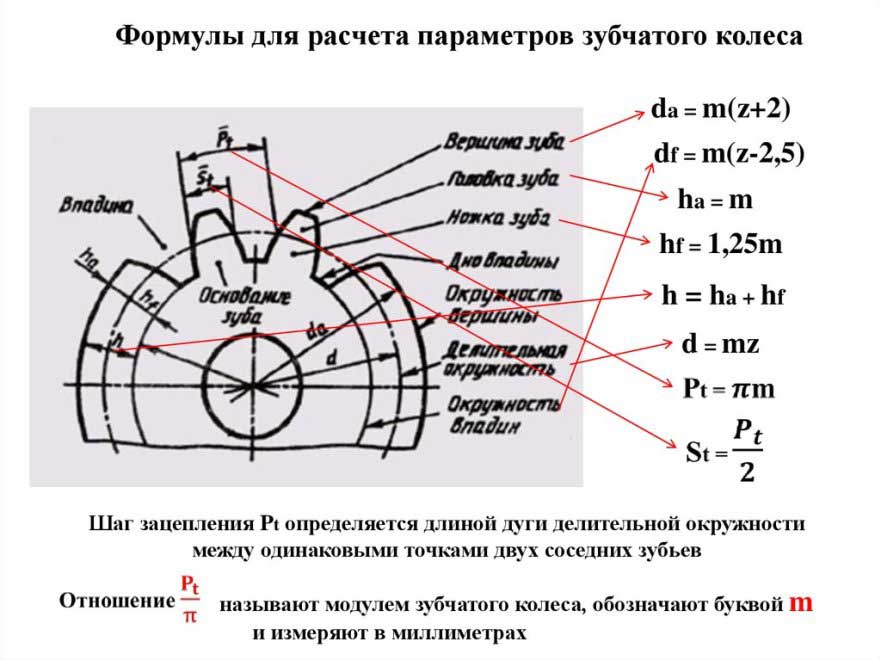

Модуль шестерни

Шестерни используемые в Slot Car моделях

При конструировании Slot Car (трассовой модели), когда дело доходит до выбора шестерн, то перед нами открывается большой ассортимент на современном рынке с основной величиной модуля 0.3, 0.35 и 0.4. Основными характеристиками шестерни является количество зубьев, модуль шестерни, передаточное число. Если с количеством зубьев и передаточным числом (отношением количества зубьев ведомой к ведущей шестерни) все понятно, то с понятием модуль шестерни не совсем. К сожелению, в школах уже давно не тот уровень преподавания предмета черчения, а в большенстве случаях этот предмент не преподается.

И так, что такое модуль шестерни? Как вычисляется модуль шестерни и чем он обусловен? На этот вопрос нам помог учебник — Техническое черчение, изданный еще в 1972 году (как ни странно, на просторах современного интернета не так уж и много информации по данному вопросу).

Шестерни (на техническом языке — зубчатые колеса) служат для передачи движения от одного элемента машины к другому. Зубчатые колеса в зависимости от характера зацепления (внешнее или внутреннее), взаимного расположения вращающихся валов, способа передачи и т.д. могут быть самой различной конструкции. Наиболее распространенными являются цилиндрические и конические шестерни.

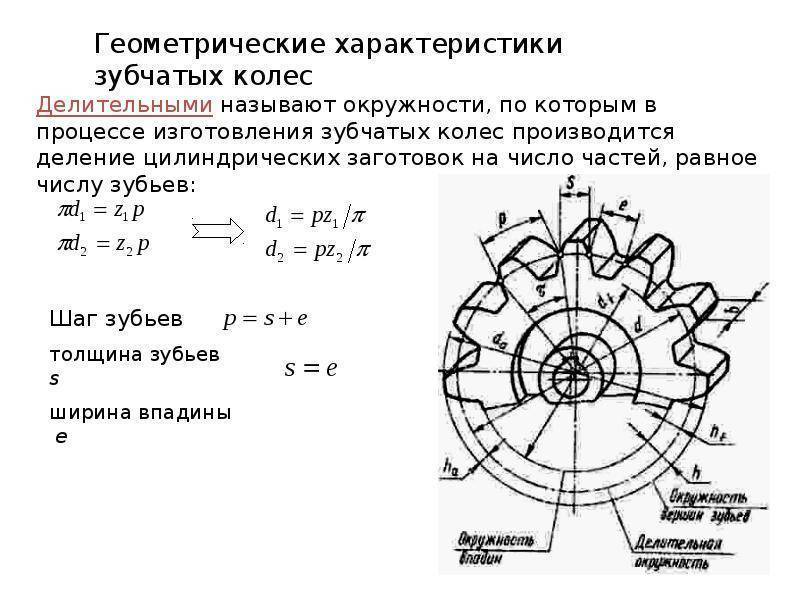

Рисунок 1 — Элементы зубчатого колеса (шестерни)

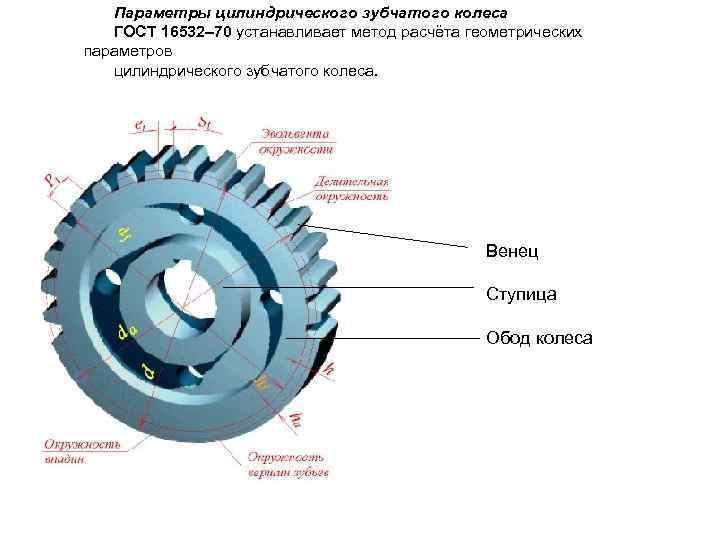

И так, из каких же элементов состоит шестерня (зубчатое колесо) изображенная на рисунке 1, а. Основным элементом шестерни является зуб (рисунок 1, б) — выступ определенной формы, предназначенный для передачи движения посредством воздействия на выступ другого элемента зубчатой передачи. Часть зубчатого колеса, в которую не входят зубья, называется телом зубчатого колеса (рисунок 1, в). Часть зубчатого колеса, состоящая из всех его зубьев и некоторой связывающей их части тела колеса, называется зубчатым венцом.

Впадиной называется пространство, заключенное между боковыми поверхностями соседних зубьев и поверхностями вершин и оснований впадин (рисунок 1, г).

Начальной поверхностью зубчатого колеса (рисунок 1, д) называется соосная поверхность, по которой катится без скольжения такая же поверхность друого колеа, находящегося в зацеплении с первым. Начальная поверхность колеса делит зуб на две части — головку и ножку.

На рисунке 1, е показано изображение на чертеже некоторых основных элементов зуба. Проекция поверхности выступв на плоскость, перпендикулярную оси зубчатого колеса, называется окружностью выступов, поверхность впадин — окружностью впадин, поверхность делительной поверхности — делительной окружностью. На этом чертеже обозначены высота зуба — h, головки зуба — h’ и ножки зуба — h’‘.

Торцовым шагом t3 называется расстояние по делительной окружности между одноименными профилями смежных зубьев. Диаметр делительной окружности — dд, диаметр окружности выступов — Dе, впадин — Di.

Модулем шестерни m называется отношение диаметра делительной окружности к числу зубьев Z:

Модуль шестерни (зубчатого колеса) можно выразить еще и как отношение торцового шага к числу π:

Высота головки зуба нормального зубчатого колеса примерно равна модулю h’=m, а высота ножки h»≈1,25 m. В соответствии с этими соотношениями можно установить следующую зависимость диаметра выступов De от модуля m и числа зубьев Z зубчатого колеса:

De = m (z + 2).

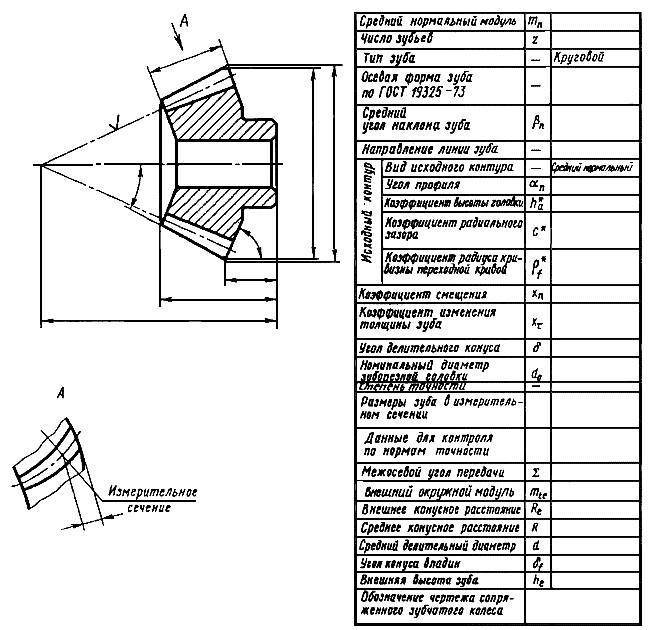

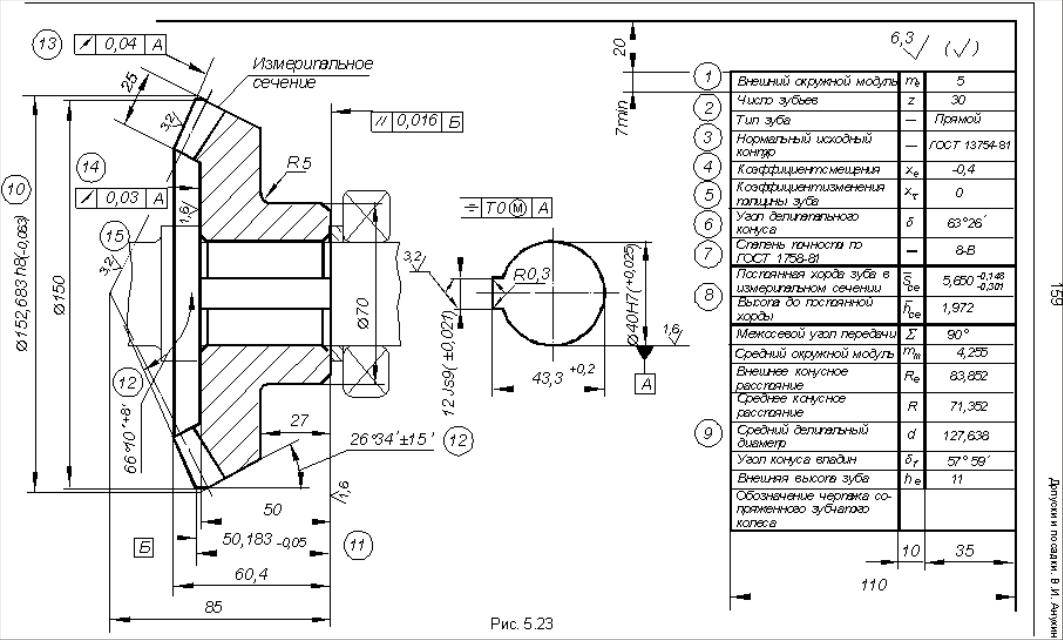

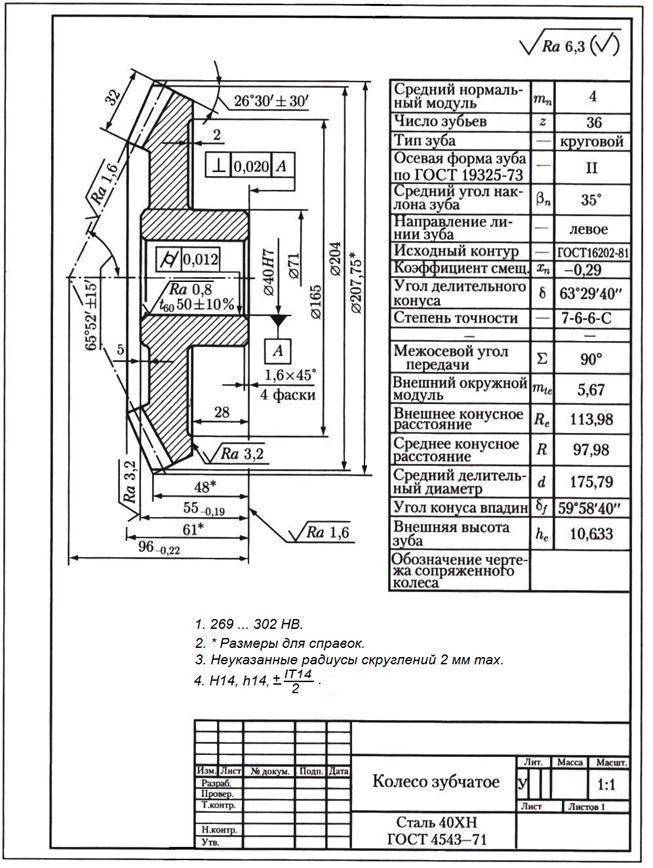

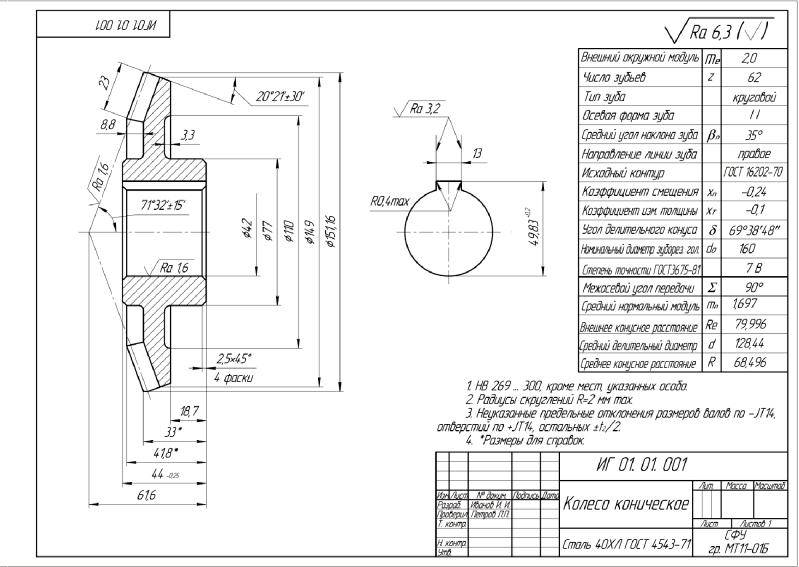

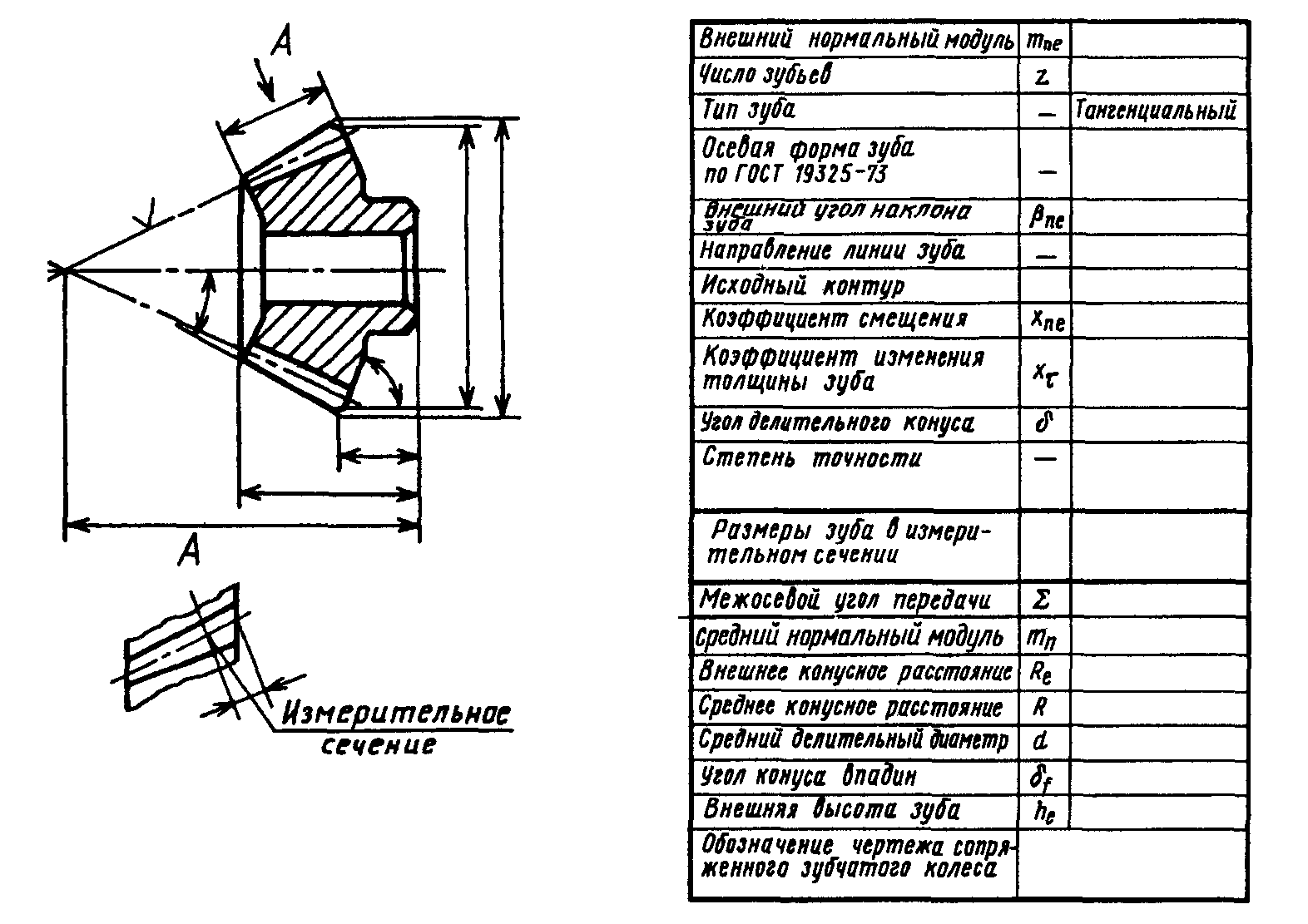

Рисунок 2 — Условное изображение конического зубчатого колеса (шестерни)

Для передачи движения между валами, оси которых пересекаются, применяются конические зубчатые колеса. Условное изображение конического зубчатого колеса показано на рисунке 2. В разрезе плоскостью, проходящей через ось колеса, зубья изображаются незаштрихованными. На виде, полученном проецированием на плоскость, перпендикулярную оси колеса, сплошными линиями изображаются окружности, соответствующие большому и малому выступу зубьев и штрих-пунктирной линией — окружность большого основания делительного конуса.

У конического зубчатого колеса имеются свои специфические элементы и соответствующие обозначения и размеры, отсутствующие у цилиндрического колеса:

Φ — угол делительного конуса;

Φе — угол конуса выступов;

Φi — угол конуса впадин;

L — конусное расстояние;

ν — угол внешнего дополнительного конуса.

Основные размеры некоррегированных конических зубчатых колес могут быть определены по следующим формулам.

Диаметр начальной окружности:

dд = m z.

Диаметр окружности выступов:

Dе = m (z + 2cos Φ).

Диаметр окружности впадин:

Di = m (z — 2,4cos Φ).

L= dд/(2cos Φ)

По материалам учебника «Техническое черчение» Авторы: Е.И Годик, В.М. Лысянский, В.Е. Михайленко, А.М. Пономарев. Киев. 1972г

Материалы изготовления

Материал для изготовления подбирается в зависимости от ее размера, механизма, где она будет работать и от материала ответной детали, с которой происходит взаимодействие. Металлические шестерни используются в небольших механизмах и крупногабаритных промышленных установках, редукторах, зубчатых передачах, соответственно нагрузка разная и материал подбирается исходя из этих параметров.

Исполнение шестерней можно встретить из таких материалов как:

- Сталь;

- Бронза;

- Латунь;

- Дюраль;

- Второпласт;

- Капролон;

- Пластмасса.

Шестерни в стальном исполнении наиболее износостойкие и надежные, если дополнительно закалить их до нужной твердости. Стальные зубчатые колеса применяются в узлах, где есть большие нагрузки и высокая скорость вращения деталей. Для того чтобы шестерни долгое время служили без поломок и внезапного выхода из строя, необходимо тщательно следить за смазочным материалом, таким как трансмиссионное масло и контролировать уровень и своевременно менять его. Преимуществом шестерней из стали — стойкость к динамическим нагрузкам в механизмах, где присутствует такое действие как торможение. Стальные зубья легко выдержат данный вид нагрузки.

Шестерни из бронзы, латуни и других видов цветных металлов применяются там, где нет больших нагрузок на устройство. Они идеально подходят для работы в агрессивной среде, так как цветной металл стойкий к коррозии. Преимуществом шестерней из цветных металлов — низкий шум и более плавный ход работы. Такие детали обычно используют в промышленных редукторах, где из бронзы состоит червячное зубчатое колесо. Шестерни из капролона, второпласта или любого другого вида пластика менее устойчивы к износу и быстрее стачиваются зубья в работе. Данный вид шестерней не подходит для работы с большой нагрузкой и высокими оборотами. При высоких оборотах происходит быстрый нагрев и пластиковая шестерня начинает плавиться. Но у них есть и преимущества, такие как небольшой вес. Пластик отлично подходит для небольшого размера зубчатых колес, например их, используют в печатной технике, принтерах, бытовой технике, некотором банковском оборудовании.

Применение механизма

Область применения подобных передач целесообразно рассматривать по трём наименованиям: скоростные, силовые, приборные. Все они получили широкое распространение в различных отраслях промышленности. Зубчатые колёса хорошо зарекомендовали себя при создании самых сложных кинематических схем.

Скоростные передачи предназначены для повышения скорости передаваемого вращения. Они успешно применяются в редукторах турбомашин, коробках перемены передач автомобилей (механических и автоматических).

От силовых передач требуется значительное повышение мощности передаваемого вращения. Они эксплуатируются в крановых установках, прокатных станах, тяговых механизмах различного назначения. Такие конструкции работают на малых скоростях. Благодаря этому удаётся передавать большие крутящие моменты. Главным требованием, которое предъявляют к элементам таких систем – плотный контакт между зубьями входящими в зацепление.

На практике распространение получил класс гипоидных агрегатов. Их устанавливают в механизмы и оборудование которые, используются в общем машиностроении. Например, грузовых и легковых автомобилях (в качестве элементов трансмиссии). Особое место такие системы занимают в вертолётостроении. Их применяют на летательных аппаратах практически всех конструкций. Этого удалось добиться благодаря применению зубчатых колёс оснащённых круговыми зубьями. Увеличением угла наклона зуба позволяет передаче работать более плавно. В этом случае удаётся избавиться от рывков и проскальзываний. Наиболее эффективным считается угол т равный 35°. Такие колеса обладают повышенной несущей способностью, надёжностью и долговечностью. Данные передачи работают плавно и практически бесшумно. Они надёжно выполняют свои функции, даже на высоких скоростях. Эта способность реализована благодаря многопарному зацеплению. Такой механизм позволяет снизить динамические нагрузки и предотвратить проскальзывание. Конструкции подобного вида активно применяются в приводе несущих винтов вертолетов различных аэродинамических схем.

Приборные или отсчетные устройства применяют в механизмах научно – исследовательских приборов, счетно-решающих устройствах, бытовой технике. Ведущие и ведомые элементы в этих устройствах могут изготавливаться из цветных металлов или синтетических и полимерных материалов.

В ней должны быть хорошо согласованы углы наклона ведущего и ведомого колеса, точно выверен угол поворота.

Основные параметры

Для обеспечения подвижности и работоспособности, конструкция отдельных деталей механической передачи должна быть согласована по размерам и геометрии. Для этого при описании подобных устройств принято использовать систему специальных параметров. В их число входят геометрические, массогабаритные и прочностные величины, закрепленные стандартами. Применение стандартных параметров позволяет сравнительно просто производить расчет унифицированных зубчатых передач и обеспечивает гарантированное сопряжение всех изделий между собой. Естественно, что для разных видов, параметры будут несколько отличаться. Далее рассматриваются термины, связанные с конструкцией эвольвентного цилиндрического колеса. Эти параметры, в своем большинстве, описывают основные характеристики и других вариантов колес.

В основе сечения зуба большинства шестерен лежит эвольвентный профиль, который получается на основе одноименной кривой. Его применение легко стандартизируется, характеризуется высокой технологичностью изготовления и низкими требованиями к качеству сборки механизма. Основными параметры эвольвентного зубчатого колеса считаются модуль зацепления и количество зубьев зубчатого колеса. При одном и том же наружном диаметре деталей значения этих величин могут существенно отличаться в разных вариантах конструкции.

Число зубьев определяет коэффициент передачи и геометрические размеры зубьев. На ведущем колесе редуктора оно выполняется меньшим, чем на ведомом. В итоге один нормальный оборот ведущей шестерни приводит к повороту ведомого колеса только на определенный угол. Отношение числа зубьев двух колес дает значение передаточного коэффициента. Размеры зубьев определяются как отношение их количества к длине окружности колеса. С целью упрощения расчетов и гарантированного обеспечения зацепления между разными колесами, предусмотрен дополнительный параметр, называемый модулем зацепления. Любые шестерни с одинаковым модулем обеспечивают взаимодействие между собой и могут использоваться для построения механизмов, без дополнительной обработки.

Сумма ширины зуба и впадины совместно дают шаг зубчатого колеса. Учитывая неравномерность профиля по радиусу и зависимость длины дуги от диаметра, в каждом колесе можно определить бесконечное число значений этого параметра. С целью стандартизации принято рассматривать шаг по делительной окружности, называемый так же окружным шагом. Отношение этого шага к числу пи дает модуль зацепления. В некоторых случаях для описания шестерен используют угловой шаг, измеряемый в градусах. Стандартами предусмотрены и несколько других угловых величин. Например, для упрощения настройки оборудования при изготовлении колес рассматривают угловую ширину зуба и угловую ширину впадины. Определяются они также на основе делительной окружности.