Методика заточки

Как обычно, любую работу можно выполнить с помощью специальных приспособлений или вручную. Конечно, первый вариант проще – заточные приспособления уже ориентированы на правильную обработку рабочей части.

Сразу стоит оговорить: под ручной заточкой подразумевается использование заточного станка (станка с абразивным кругом/кругами различной зернистостью). Вручную, с помощью абразивного бруска, можно только довести режущую кромку до желаемой остроты или быстро поправить в процессе работы.

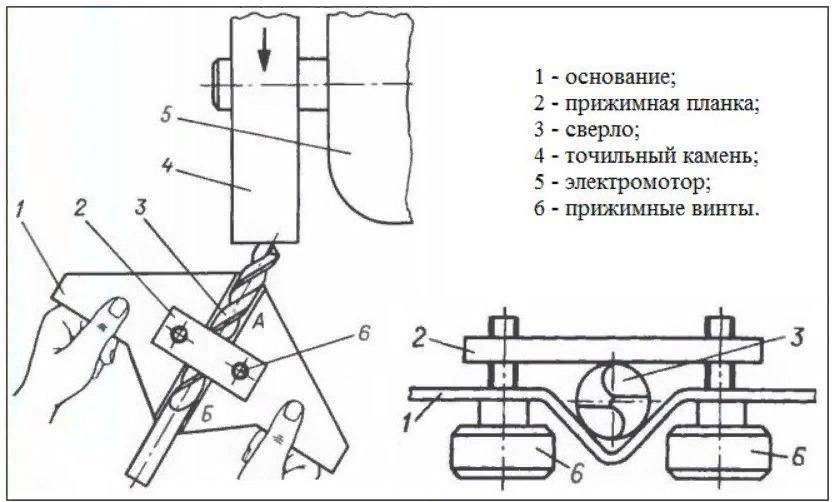

Автоматически точить сверла позволяют специальные приспособления – насадки на дрель, станки, кондукторы и прочее.

Все устройства, используемые для заточки сверла по металлу, можно условно разделить на три группы:

- собственно точильный инструмент. Обычно это абразивный круг, твердость которого и зернистость выбираются в зависимости от характеристик сверла;

- приспособление для выдерживания точного угла заточки. Это может быть кондуктор, стойка, держатель ручной работы и так далее;

- инструмент для проверки правильность выполнения операции – шаблон.

В зависимости от того, правильно ли выбран угол, подобран инструмент для работы и проверено соответствие результата желаемому эффекту, упрощается или затрудняется сверление металла.

Точильный станок и его модификации

Итак, базовая часть оборудования – станок для заточки.

Один из самых простых вариантов – закрепленная на основании болгарка с подходящим шлифовальным кругом.

При помощи специального держателя электроинструмент закрепляется на столе или верстаке так, чтобы при вращении патрона не происходило смещения, а вибрация гасилась. С помощью такого устройства можно не только точить инструмент, но и шлифовать детали. В зависимости от того, как именно удобно работать, ось вращения направляется горизонтально или вертикально.

Следующий вариант – простейший заточной станок, например, советского еще производства ИЭ-9703 (так называемое точило).

Здесь есть место для установки только одно круга.

Более «продвинутый» вариант того же типа – обдирочно-заточной станок 3К634 и его аналоги. Для дома такое оборудование обычно не нужно, это промышленный вариант. В крайнем случае – для активно используемой мастерской.

Из более современных и компактных универсальных изделий хочется назвать такие:

- ELITECH CT600C. Практичный, можно точить все, что угодно – от сверл до цепей и топоров. Для работы с мелким инструментом есть увеличительное стекло, лампа. В наличии искрогаситель, достаточно мощный привод;

- ЗУБР ЗТШМ-150/686Л. По конструкции похож на предыдущий, но попроще – и подешевле;

- Энергомаш ТС-6010С. Очень удобная вещь, с отдельными блоками для заточки разного инструмента, с возможностью жесткой фиксации затачиваемого изделия для получения нужного угла заточки.

Специализированные станки для заточки сверл по металлу (и не только) имеют более узкий функционал. Они различаются по числу одновременно затачиваемого инструмента, его минимальному/максимальному диаметру и возможному углу заточки.

Например, станки OPTIgrind GQ-D13 и OPTIgrind DG 20 Vario отличаются и по углу, и по диаметру сверл, и по габаритам/мощности. Общее у них, пожалуй, только количество одновременно обрабатываемого изделия – одно за раз.

Удобны станки с заточным кругом и специальным держателем для сверла. Меняя положение держателя, можно регулировать угол заточки.К таким профессиональным станкам можно купить наборы цанг для заточки, дополнительные шаблоны и прочие полезные девайсы, заметно облегчающие работу.

Для домашнего использования профессиональные станки — это все же немного чересчур. Можно обойтись упрощенными станочками, предназначенными только для сверл и не огорчающих покупателей заоблачной ценой.

Кроме того, есть специальные насадки на дрель, позволяющие точить сверла сравнительно быстро и с хорошей точностью. Последний параметр, конечно, зависит от качества насадки. Увы, у таких насадок обычно фиксированный угол заточки – чаще всего стандартные 118 градусов.

Оба последних варианта работают по одному принципу – сверло вставляется рабочей частью вниз в соответствующее диаметру отверстие на насадке и прижимается. Включается аппарат, происходит заточка.

Как понять, что сверло затупилось

Не стоит доводить инструмент до сильного затупления, т.к. затупившееся сверло быстрее нагревается, излишний нагрев может привести к его поломке. При поломке инструмента извлечь оставшиеся в отверстии части не всегда получается, что приводит к порче детали. К тому же осколки разлетаются в разные стороны и могут травмировать работника.

Признаки износа режущих кромок:

- быстрый нагрев сверла;

- появление скрипящего звука во время сверления;

- увеличивается время работы;

- на ощупь режущая кромка становится гладкой, округлой;

- появление заусенцев, сколов, неровностей на режущих поверхностях;

- степень износа хорошо видно, если смотреть через увеличительное стекло.

Как наточить правильно

В принципе, затачивать сверла по металлу возможно и без «помощников», при должной сноровке.

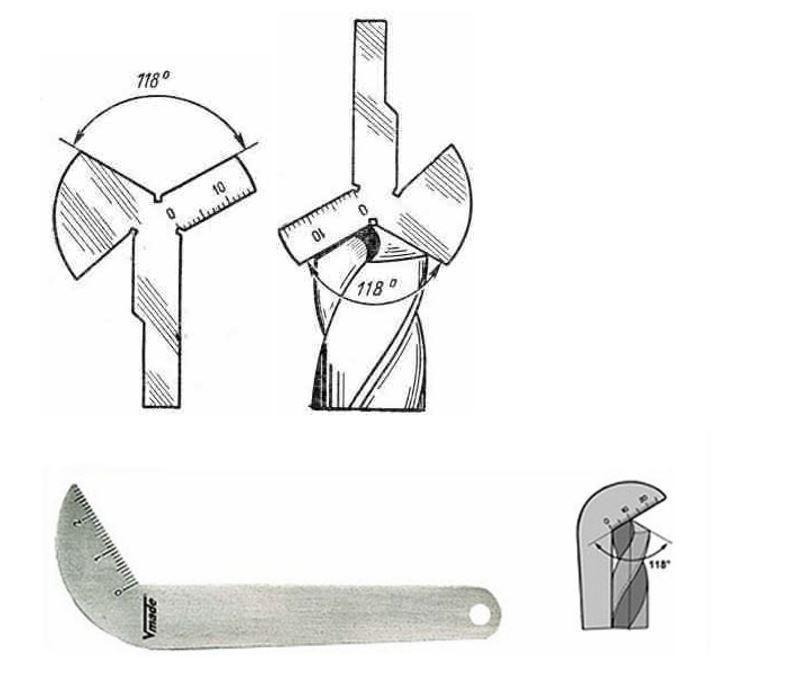

Чтобы правильно затачивать сверла по металлу, не помешает мерка для наклона.

Болгаркой

Элементарный инструмент для заточки – болгарка и шлифовальный диск. Обычные отрезные не подойдут – они слишком тонкие. Так как нагрузка поперечная, диск может лопнуть. Учитывая, что защита будет снизу, осколки полетят прямо в лицо или тело. В остальном, заточить сверло болгаркой можно быстро и без навыков слесаря.

Чтобы правильно точить сверла по металлу, действуйте по инструкции:

- Хвостовик зажимается в струбцину или тиски. Будет проще, если сразу выставить наклон 120 градусов, чтобы болгарка выводила ровную плоскость.

- Болгарку нужно держать параллельно полу и понемногу снимать металл с кромки.

Через каждые несколько проходов, кромка «пробуется» ногтем. Если он срезается – значит сверло наточить получилось.

Нужно учитывать, что быстрорез, из которого делаются расходники, очень капризный. Перегревать его нельзя, поэтому болгаркой увлекаться не стоит. Следует регулярно поливать кромку холодной водой и работать не дольше 3 секунд.

На наждаке

Это уже специальный инструмент для заточки, поэтому работать с ним проще. Для работы со сталями HSS и Р6М5 нужны средние обороты.

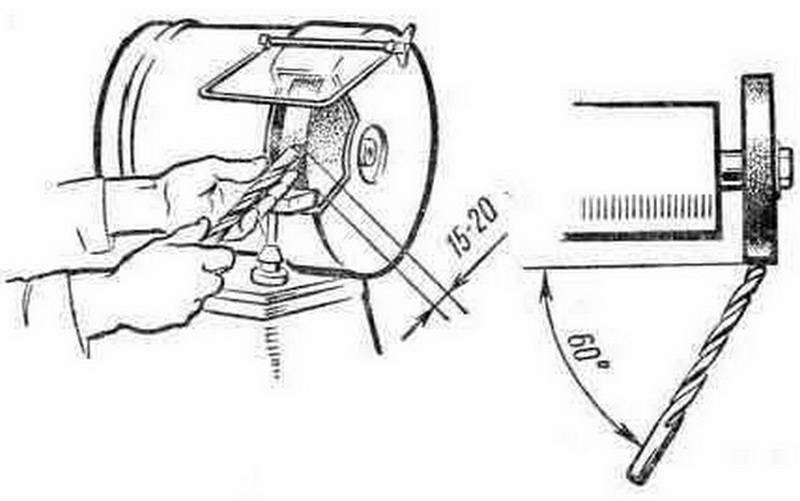

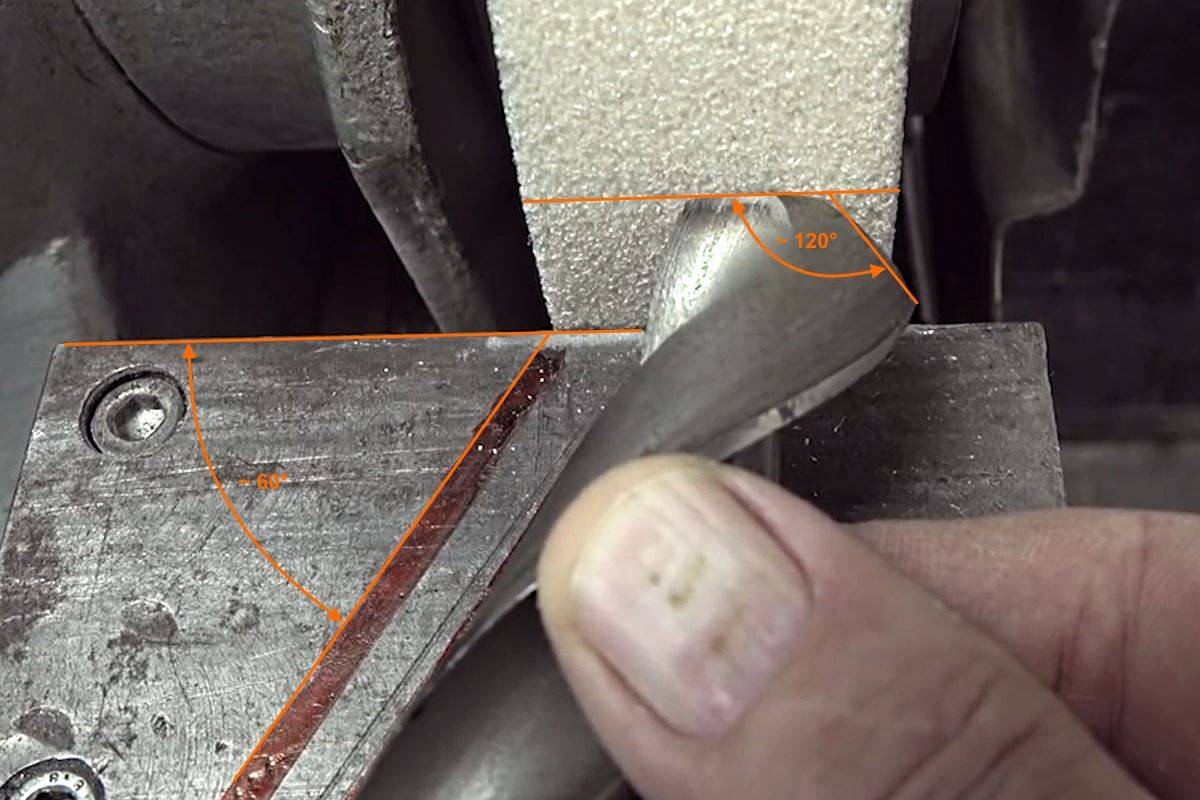

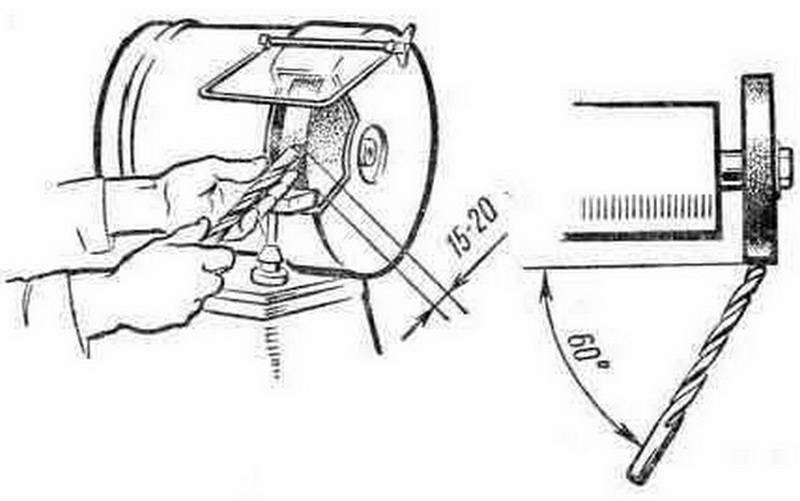

Итак, заточной станок можно подготовить. На «столике» возле круга можно заранее отмерять 60 градусов, чтобы ориентировать на него. Рядом поставить стакан с водой и периодически макать туда сверло.

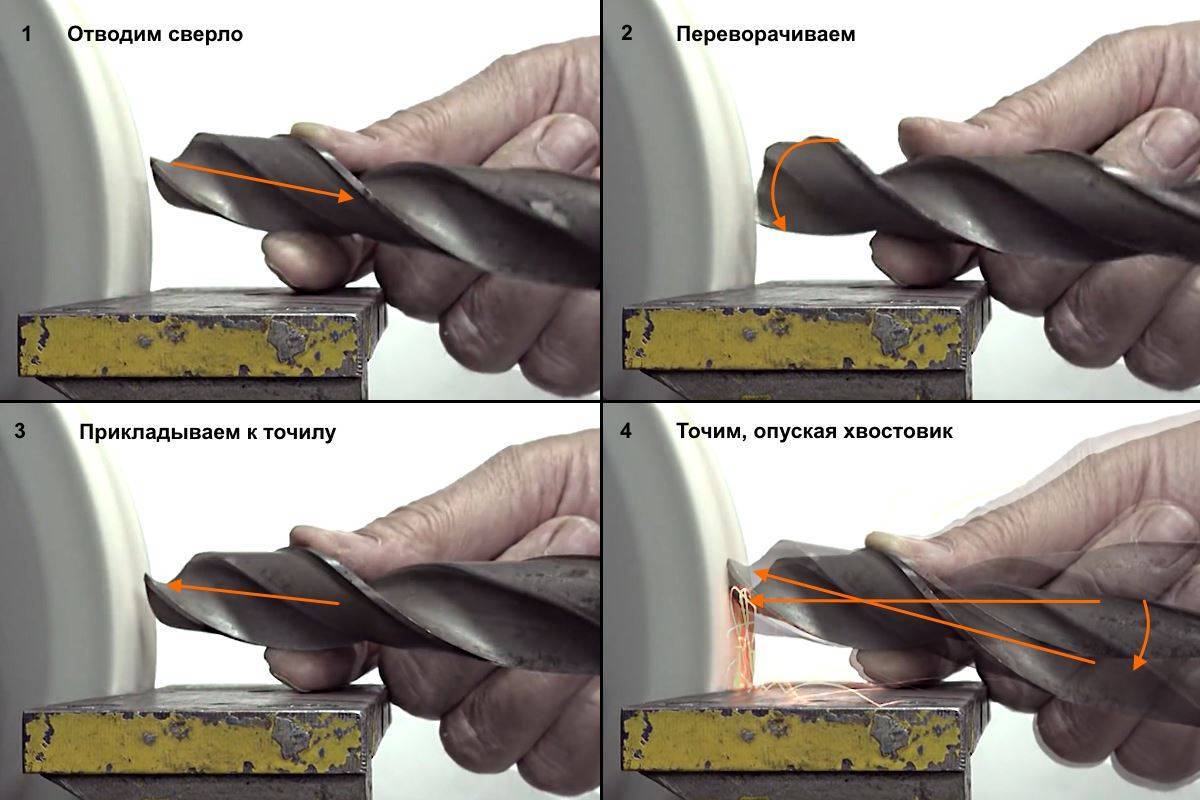

Теперь можно приступать:

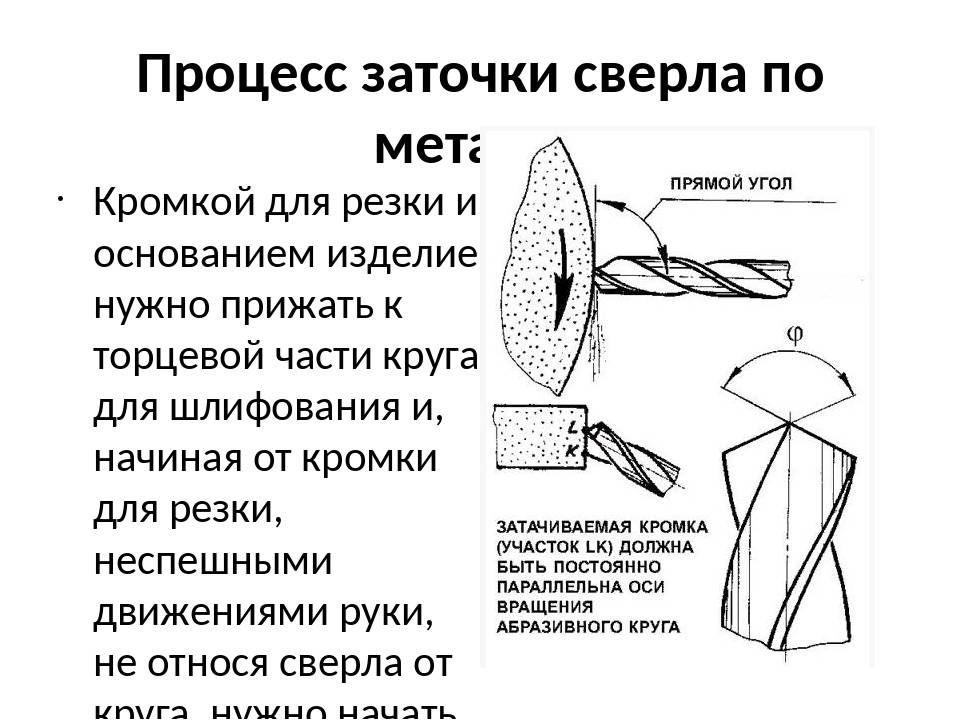

- По отметке в 60 градусов выставляется сверло.

- Теперь, не перемещая центр, нужно его аккуратно поворачивать по оси. Левой рукой придерживаем спираль возле кромки, а правой проворачиваем хвостовик.

- Каждые 15 секунд макая в стакан с маслом, нужно снять затупившуюся кромку.

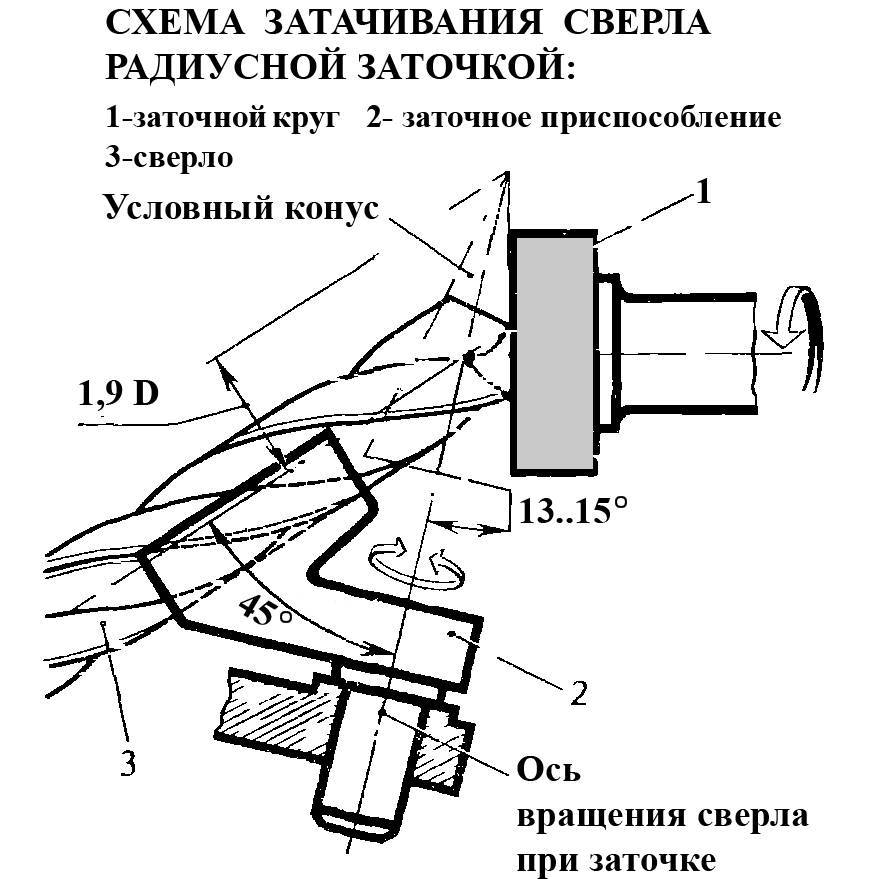

На этой картинке можно наглядно посмотреть градус.

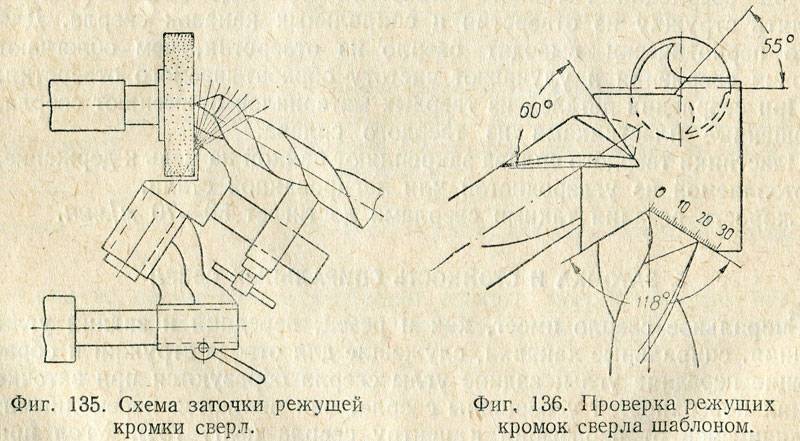

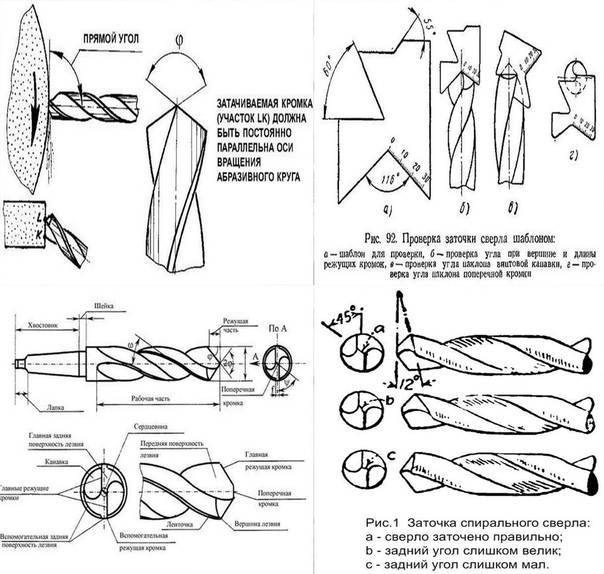

Как проверить правильность затачивания сверла по металлу

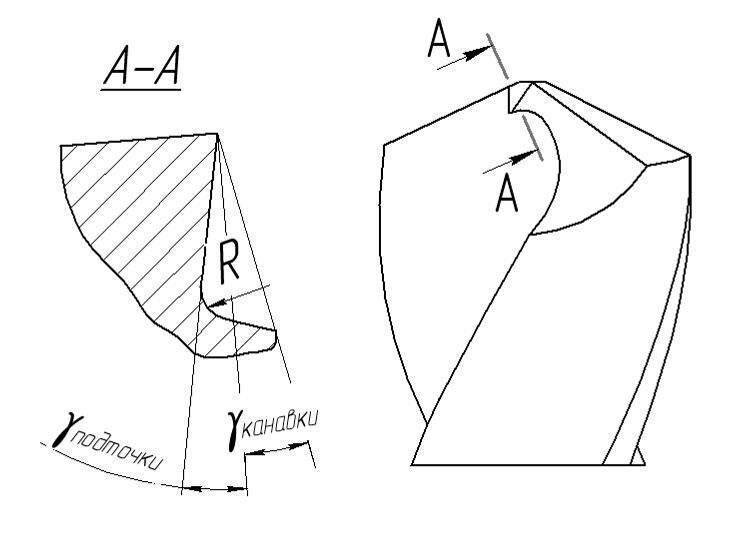

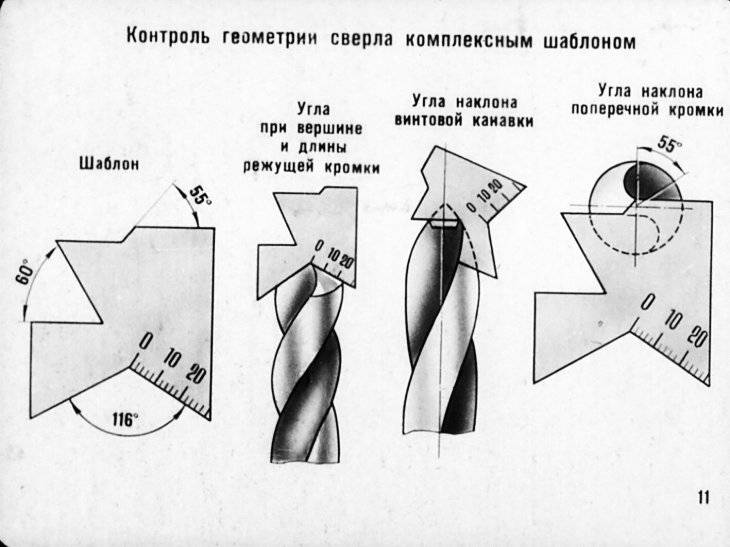

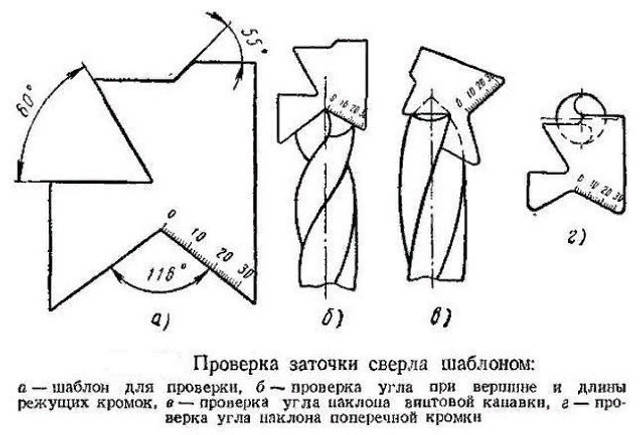

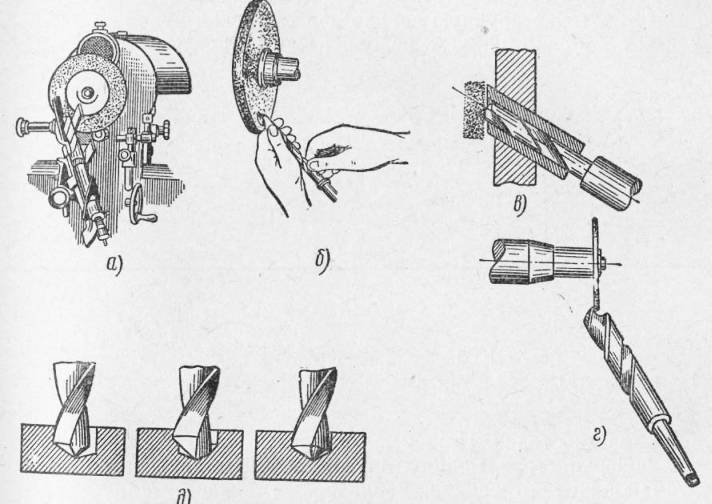

Чтобы быстро проверить, насколько правильно заточено сверло применяют специальный шаблон. Его достаточно просто сделать самому. Как выглядит подобный шаблон приведено на рисунке.

- шаблон для проверки;

- контролирование длины режущих кромок, a также угла при вершине;

- контроль угла наклона, который имеет винтовая канавка;

- проверка угла, который имеет поперечная кромка.

Изготавливают такой шаблон из листового металла, например, нержавеющей стали, алюминия, меди. Толщина металла один миллиметр. Таким шаблоном:

- можно контролировать угол, который образуется между режущей кромкой и перемычкой;

- можно контролировать угол при вершине;

- можно контролировать длину режущих кромок.

Также можно контролировать задний угол. Поскольку сделать это непосредственно очень трудно, то измерение происходит опосредовано путем измерения угла заострения.

Проверить, правильно ли произведена заводская заточка предельно легко– достаточно просверлить любой мягкий металл на глубину в 1 сантиметр, a затем замерить диаметр полученного отверстия. Он должен точно совпадать с заявленным диаметром сверла по металлу. Неправильно произведенное затачивание режущих кромок, когда их клины неодинаковы, или они заточены под разными углами в отношении оси сверла будет вызывать биение инструмента, в результате чего диаметр отверстия получится больше.

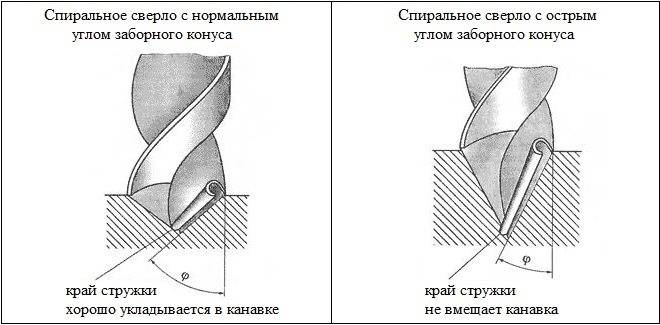

Пробное сверление также выявляет неправильности заточки посредством контроля выхода стружки. В случае неодинаковой заточки перьев, выход из соответствующей канавки стружки будет меньше у испытывающего меньшие нагрузки.

Полезные советы

О нюансах заточки можно говорить много, но ведь важно не просто правильно точить инструмент, но и делать это в безопасности и потом правильно хранить изделия. Итак, правила безопасности и сохранения работоспособности сверл:

Итак, правила безопасности и сохранения работоспособности сверл:

- при заточке инструмент сильно греется. Это не только требует аккуратности в обращении и – очень желательно – работы в защитных перчатках. Это также влияет на свойства металла. Поэтому подавать инструмент к заточному приспособлению следует короткими периодами, по 2…3 секунды, и охлаждать после каждого периода в воде или другой СОЖ (смазочно-охлаждающей жидкости);

- в процессе работы от сверла и точильного круга летят искры. Защищать надо не только руки, но и лицо. Прозрачный щиток или очки будут очень кстати;

- для тонкой работы необходимо очень хорошо видеть, что именно делается. Соответственно, роль защитного щитка вполне может сыграть увеличительное стекло;

- необходимо дополнительное освещение, но лампа должна располагаться так, чтобы хрупкую колбу не могли повредить случайные осколки металла или абразива.

В отношении хранения правила просты: заточенные сверла не должны соприкасаться друг к другу, не должны находиться во влажной или агрессивной среде. Очень удобны для постоянного хранения специальные органайзеры – промышленные или самодельные. При наличии надписей о диаметре поиск нужного инструмента происходит почти мгновенно.

12 распространенных ошибок новичков при работе со сверлами

Выбор угла при вершине – главная проблема

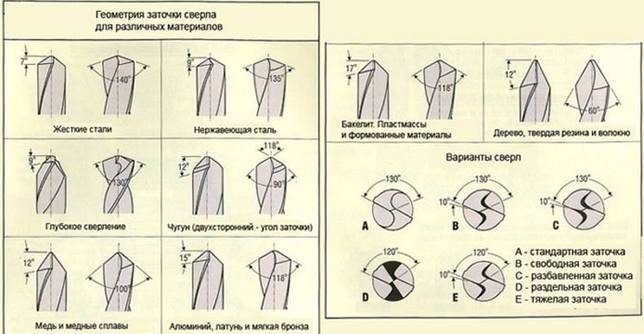

Для высверливания отверстий в гараже работники обычно выбирают 120О. Его следует менять в зависимости от материалов разной твердости:

- сталь твердых сортов, чугун, сплавы бронзы – 116-118 градусов;

- латунь и мягкая бронза – 120-130;

- медь – 125;

- бетон – 118-130;

- алюминий, древесина – 140;

- пластмассы – 90-100.

Условия хранения

Свалка сверл в общую кучу вместе с другими инструментами со следами металлической пыли может затупить режущие части, а грязь и жидкости вызвать коррозию.

Крепление детали

В случае не надежной фиксации, например, сверления на коленке, происходит искажение отверстий и ускоренное повреждение геометрии сверла.

Разбалансировка и биения наждачного круга

Собранный своими руками станок до работы необходимо правильно настроить. Абразивный круг должен вращаться без малейшего отклонения от центральной оси. Иначе в процессе обработки поверхности затачиваемого инструмента качества не добиться.

Скорость подачи

Сквозное сверление значительно уменьшает сопротивление материала на выходе из заготовки: сверло может захватить слишком большой кусок металла и сломаться. Поэтому подачу на выходе следует уменьшать.

Скорость резания подбирается с учетом прочностных свойств детали, условий нагрева и охлаждения.

3 основные ошибки заточки

Необходимо осуществлять ее визуальный контроль. Параметры проверки:

- Разная длина режущих кромок: на длинной части происходит выкрашивание угла. Она же будет отжимать центр отверстия от оси вращения и исказит его форму. С увеличением глубины возникнут биения, приводящие к поломке.

- Разные углы у режущих кромок. Из двух будет работать только одна. Нагрузка на нее уведет сверло в сторону и нарушит геометрию отверстия.

- Два первых дефекта одновременно: центр поперечной кромки сместится от оси сверла.

Скорость резания и подача

Оптимальные условия создаются при большой скорости резания и маленькой подаче. Но, слишком большая скорость резания затупляет режущие кромки в углах и даже разрушает их, вызывая перегрев наконечника.

Охлаждение и смазка

Во время резания и сверления происходит нагрев. Тепло отводят смазочно-охлаждающими жидкостями – СОЖ и даже водой. Они позволяют ускорить сверление от 10 до 40% в разных материалах.

4 основные проблемы при сверлении:

- Наростообразование или прилипание металла к сверлу – возникает на низких скоростях резания с недостатком СОЖ при увеличенном износе режущих кромок.

- Повышенный износ перемычки с образованием сколов и трещин (нельзя допускать) – проявляется вибрациями на грубой или наклонной поверхности с низкой скоростью резания и повышенной подачей.

- Пластическая деформация геометрии сверла – образуется на высоких скоростях резания и подачи с недостатком СОЖ.

- Поломка сверла – происходит при его попадании в раковину заготовки с излишним отклонением или на выходе его из изделия под большим углом на увеличенной скорости.

Всегда можно пойти в магазин, купить или приобрести новое сверло и качественно просверлить им гладкие и точные отверстия. Но из-за естественного износа его производительность станет хуже.

Восстановить ее помогут наши советы и описанные технические средства.

( 4 оценки, среднее 5 из 5 )

В каком порядке точить сверла

Заточка выполняется в определенном порядке.

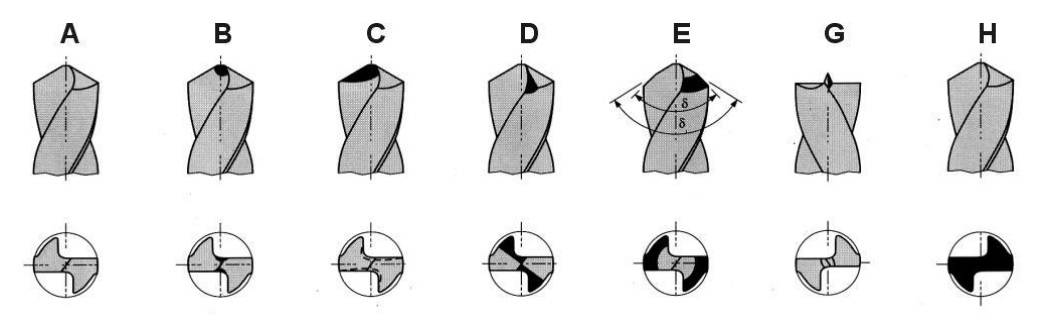

- Затачивается задняя поверхность. При этом следят, чтобы перемычка оставалась ровной, а грани – симметричными. Для сверл малого диаметра (до 4 мм) заточка выполняется только по задней поверхности, причем вращать и сдвигать инструмент в процессе заточки нельзя – нарушиться плоскостность грани.

- Сверла большего диаметра затачивают также по передней поверхности, а при необходимости – по ленточке и перемычке.

- По шаблону проверяют правильность угла заточки сверла по металлу. Если угол не выдержан – доводить кромки нельзя, требуется полностью перетачивать инструмент.

То же касается дефектов, получившихся в результате различных ошибок в работе – например, плохого закрепления точильного камня, из-за чего началась вибрация.

К сожалению, передать в фото и пояснениях весь процесс заточки сложно, поэтому рекомендуем посмотреть видео по особенностям сверл в целом и вопросам их переточки в частности.

Приспособления для заточки

Большинство приспособлений позволяет точить режущий инструмент размером 3–19 мм. Для восстановления спиралевидных изделий применяются как специализированные, так и обыкновенные станки с электроприводом и системой подачи, которые можно собрать самому и установить в гараже либо подсобном помещении.

Для работы в домашних условиях нет смысла покупать дорогостоящее профессиональное оборудование: можно ограничиться точильным кругом в паре с держателем либо вовсе выполнить выправку изделия вручную.

При помощи болгарки

Чтобы заточить сверла по металлу болгаркой, необходимо соблюдать следующую последовательность работ:

- изделие вертикально зажать в тисках;

- сначала обработать тыльную кромку до удаления следов износа;

- рабочую грань обточить под 120°.

Для недопущения перегревания сверла контакт его со шлифовальным диском должен длиться не более 1–2 секунд. Эффект достигается за счет многократного снятия тонкого слоя металла с рабочей грани.

Заточка на точиле

Если опыт не позволяет определить уровень износа сверла по металлу и выполнить его оправку на точиле «на глаз», нужно воспользоваться специальным приспособлением – держателем, устанавливаемым вблизи рабочего диска. Во избежание смещения фиксатор надежно прикрепляется посредством болтового соединения.

На обточном станке затачивание сверл по металлу не представляет никакой сложности.

Инструмент закрепляется в фиксаторе, включается точило, и рабочие кромки слегка прижимаются к кругу под нужным углом. При наличии мелких зазубрин перед точением их следует удалить равномерно со всех сторон.

При помощи насадки на дрель

Заточка производится в таком порядке:

- на дрель ставится насадка;

- в отверстие требуемого диаметра устанавливается сверло;

- включается дрель, изделие обтачивается с одной стороны;

- для отладки противоположной режущей грани инструмент поворачивается на 180°.

Применение насадки имеет некоторые особенности:

- Качественная и эффективная заточка возможна только для незначительно затупившихся сверл. При наличии глубоких повреждений, как правило образующихся при значительном перегреве металла, восстановить инструмент не получится.

- Фиксированный угол заточки. Насадка подходит только для сверл, используемых для работы с определенными материалами.

Заточка напильником или надфилем

- Твердость материала. Даже самый лучший напильник сотрется, прежде чем исправит режущий инструмент.

- При использовании алмазных либо абразивных брусков невозможно вручную выдержать нужный угол.

Пора точить?..

Неопытному мастеру сложно отличить хорошо заточенный инструмент от того, который уже затупился. Основные признаки того, что пора браться за заточку, следующие:

- металл сильно греется. За счет того, что режущая кромка сработана, трение при сверлении усиливается. Соответственно, происходит нагрев рабочей части и далее хвостовика, патрона дрели (перфоратора). При сильном нагреве металл сверла теряет свои свойства, «отпускается» и перестает держать заточку вообще;

- звук при сверлении усиливается, возникает скрип и визг;

- стружка выходит либо только с одной стороны (неравномерность заточки), либо с обоих, но в виде крошки, а не аккуратной спирали.

По отдельности эти признаки можно счесть результатом работы со слишком твердым и хрупким материалом, неподходящим типом сверла в целом. Все вместе однозначно сообщает – пора затачивать кромки!

Приспособления для облегчения заточки

Здесь речь пойдет уже не о станках, а о полезных и удобных устройствах, упрощающих работу и помогающих выдержать правильный угол.

Это могут быть покупные изделия, например, вот этот кондуктор родом с АлиЭкспресс. Точильный диск совсем маленький, вращение ему передается от подключенного с помощью специального переходника патрона дрели. Пользователю необходимо только вставить сверло в канавку и включить дрель. Обзор использования такого кондуктора описан в этом видео.

https://youtube.com/watch?v=9MShmmUeuqs

Для тех, кто не уважает китайскую продукцию, есть вот такие стойки.

Есть также ряд самодельных устройств-кондукторов, рассчитанных на удобную заточку. Например, вот два из них.

Есть также оригинальное приспособление из дверной петли.

Способы заточки

Приспособления для заточки сверл и их способы подбираются в зависимости от вида и размера оснастки.

Некоторые из них универсальны. Они подходят для разных моделей расходников.

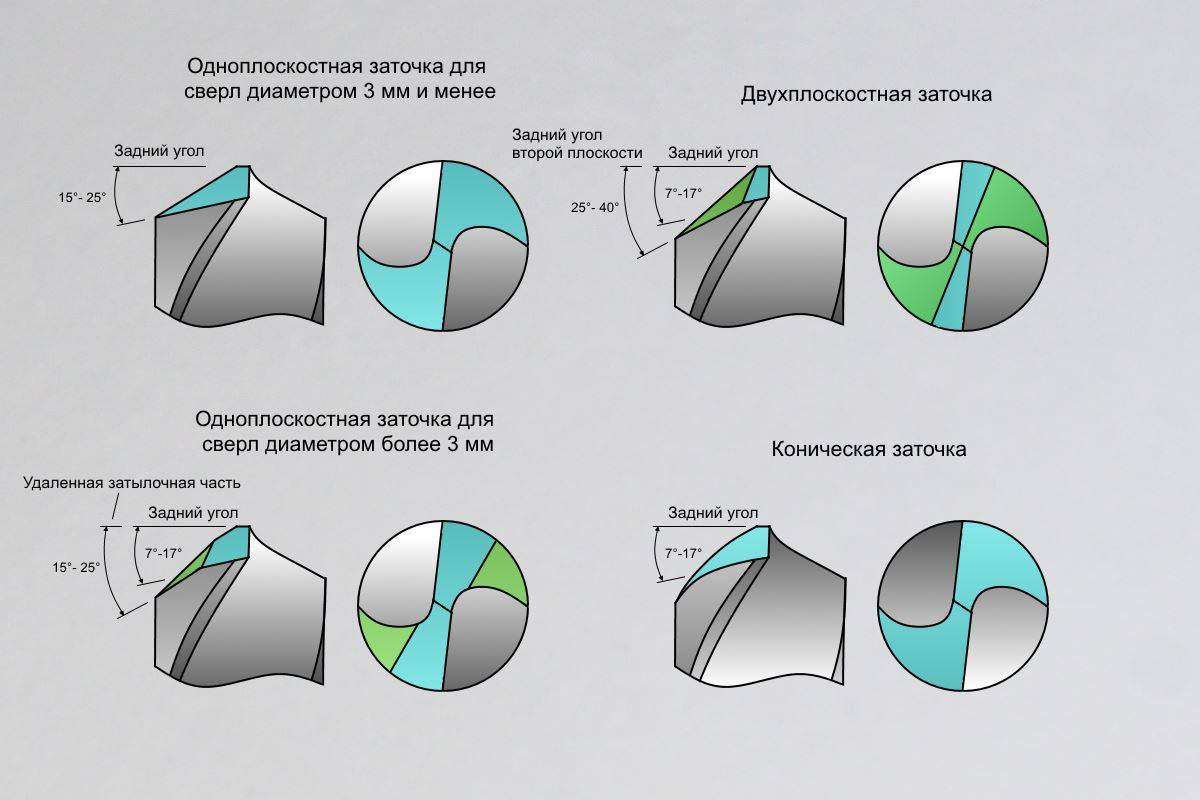

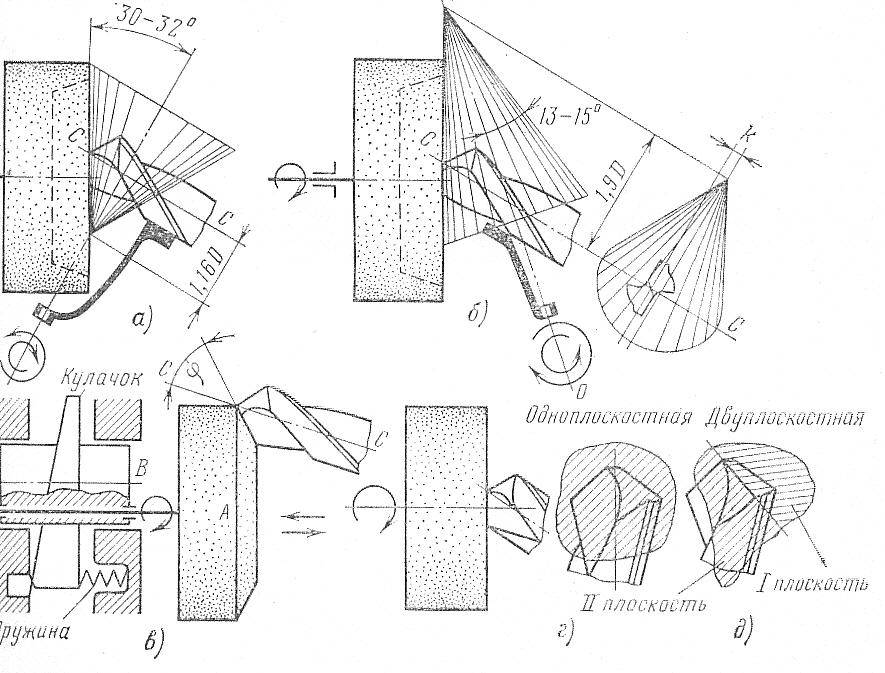

Коническая и одноплоскостная заточка

Оба типа заточки используются для образования заднего угла при вершине наконечника.

Коническая предназначена для сверл диаметром больше 3 мм. Оснастку подносят к абразивному кругу, крепко удерживая ее в руках. Во время заточки расходник мерно покачивают, прикладывая равномерную силу нажима. Таким способом затачивают обе грани, на глаз или по шаблону определяя их симметрию.

Одноплоскостная заточка не рекомендуется для оснастки большого диаметра, данный вариант исключительно для малогабаритной оснастки. Режущая грань подается параллельно точильному кругу. Такое положение необходимо сохранять во время всей заточки.

Болгаркой

Заточка болгаркой возможна при помощи двух приспособлений. Одно непосредственно крепится к самому инструменту, неподвижно лежащему на рабочей поверхности. Второе представляет собой отдельную конструкцию, осуществляющую подачу сверла к диску.

Оба приспособления объединяет схожее устройство. При помощи гаек, болтов, уголков и других элементов создается конструкция, удерживающая сверло под необходимым углом.

На точильном круге

Точильный круг представляет собой насадку на дрель или перфоратор. Подача сверл во время заточки может осуществляться как при помощи устройства из бруска, гаек или сложной конструкции из уголков и крепежных элементов, так и в ручную.

На наждаке

Заточка на наждаке аналогична процессу восстановления режущих способностей оснастки на точильном круге. Однако данное устройство относится к профессиональному типу, предназначенному для заточки режущих граней. В зависимости от вида в комплектацию к наждаку входят элементы подачи и фиксации сверлильных расходников, что значительно упрощает точильный процесс.

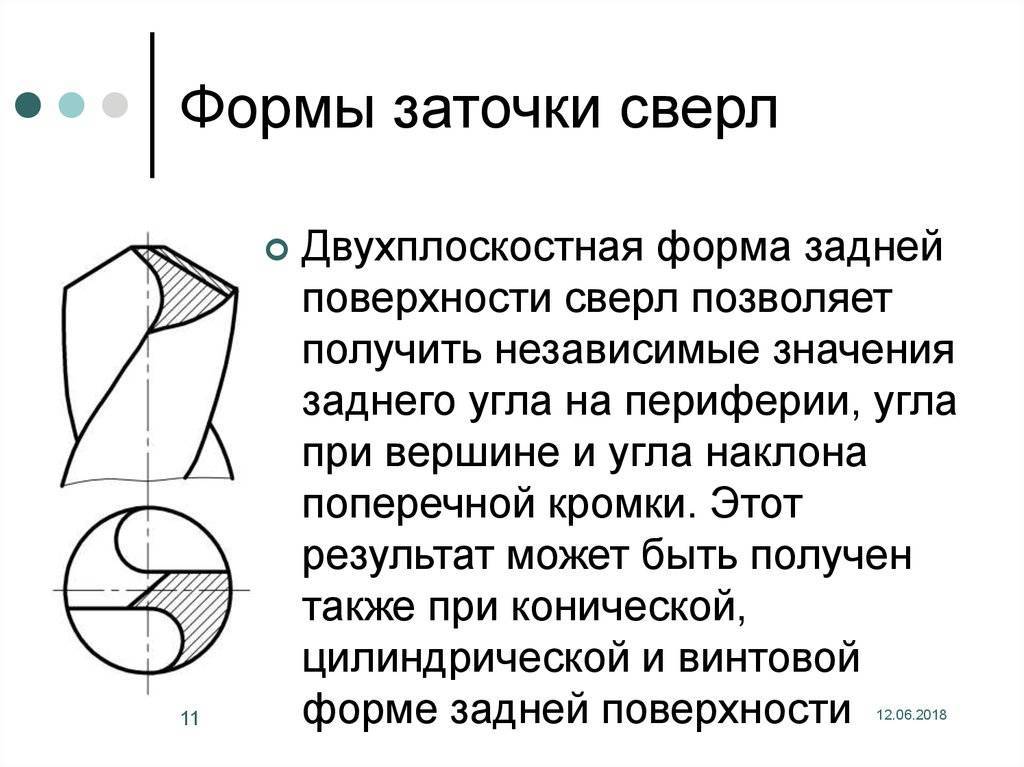

Способы заточки по выведению задней плоскости

Для выведения задней плоскости существует два варианта заточки: плоскостная и коническая. Двухплоскостная производится по принципу одноплоскостной заточки. Отличие заключается в наличии у сверла двух режущих граней, которые поочередно подаются к абразиву.

Способы заточки по количеству граней на режущей части

По количеству скосов заточка делится на одинарную и двойную. Данный способ преимущественно предназначен для крупногабаритных сверл. Наличие одной и более плоскостей позволяет избежать перегрева рабочей части расходника.

Признаки того, что кромку пора заточит

Определить, что настало время заточить сверло по металлу легко. Обязательно появляются эти признаки:

- Появляется сильный нагрев, а на месте сверления металл (особенно алюминий или латунь) может начать плавиться. Это связано с тем, что сверло не вырезает, а трет металл. Определить это можно по быстрому выгоранию смазки.

- Звук становится похожим на скрип. Даже если добавлять смазки, через секунду появляется скрип.

- Сверление происходит дольше.

- Отверстие получается «слизанным». Вместо четких, острых краев получается полированная дыра.

- Если посмотреть на кромку, она будет не острой, а округлой, не подрезает ноготь. Рассмотреть это можно под лупой.

Если эти признаки наблюдаются, то нужно наточить сверло по металлу. Зачастую кромка тупится из-за перегрева. Продлить жизнь инструменту можно, если использовать смазочно-охлаждающую жидкость (СОЖ) или хотя бы солидол.

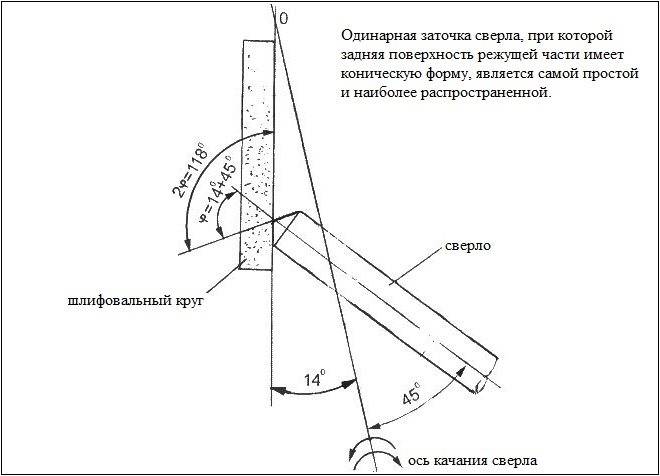

Заточка сверла

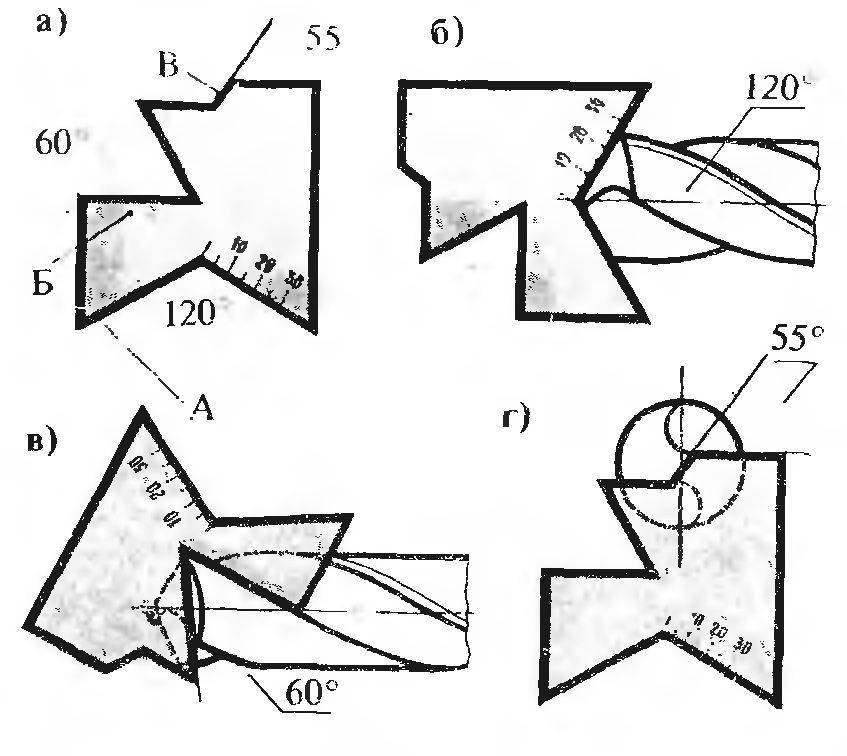

Первая задача – сделать задние поверхности ровными и с одинаковым наклоном. Чтобы правильно ориентировать сверло при заточке, на подручнике абразивного круга нанесите маркером черту под углом к рабочей поверхности круга, соответствующим углу между режущей кромкой и осью сверла (половина угла при вершине). В домашних условиях обычно упрощают задачу и располагают сверло под углом 60°.

Сверло опирается на указательный палец (или на пальцы, при большом диаметре) опирающийся на подручник. Сверло следует расположить боковой стороной параллельно нанесенной контрольной линии. Сверху прижмите его большим пальцем той же руки. Вторая рука держит хвостовик и управляет перемещением сверла во всех плоскостях, фиксирует его в нужном положении. Степень прижима сверла к кругу регулируют обе руки. Не следует сильно сжимать и напрягать пальцы. Держать сверло требуется горизонтально, допускается опускание хвостовика ниже режущей части, но ни в коем случае не наоборот.

Режущая кромка должна встать горизонтально и важно сохранять такое положение в течение заточки задней поверхности. Сверло аккуратно подводится к работающему точилу, касается его с легким нажимом, затем хвостовик следует плавно опустить вниз, не ослабляя нажима

Затем сверло немного отводится назад. Операция может выполняться несколько раз, в зависимости от степени износа рабочей части.

Далее сверло разворачивается вокруг продольной оси на 180 градусов, и операция заточки повторяется для второй задней поверхности

Важно постараться не изменить первоначального положения рук и расположить кромку горизонтально, создать аналогичное первому усилие прижима. Если вторую кромку требуется сточить сильнее, чем первую, операция ее заточки повторяется большее число раз

Следом выполняется проверка обточенных поверхностей. Ее можно сделать на глаз – режущая кромка должна быть выше всех остальных поверхностей, а задние поверхности должны иметь одинаковую форму и размер. Сверло осматривается на просвет, чтобы отблески на металле не мешали, отгородите его рукой от источника света.

Результат заточки можно проверить шаблоном, прикладывая его поочередно к задним поверхностям вертикально расположенного сверла. Если заметны расхождения, следует подкорректировать на точиле менее сточенную заднюю поверхность. Длина рабочих кромок проверяется штангенциркулем – замеряется расстояние от перемычки до места перехода режущей кромки в ленточку. При расхождении параметров подтачивается более короткая кромка.

Чтобы сверло при заточке было максимально точно ориентировано под заданным углом, в качестве направляющего элемента удобно использовать обрезок стального или алюминиевого уголка с полкой 30 — 40 мм. Обрезок уголка длиной около 70 мм при помощи небольшой струбцины крепится к подручнику таким образом, чтобы сверло, прижатое к нему боковой частью, режущей кромкой попадало точно на рабочую часть абразивного круга. Прилегание боковой части к направляющей следует поддерживать в течение всего цикла заточки.

В процессе заточки сверло следует охлаждать в емкости с водой или машинным маслом – перегретый металл хуже обрабатывается и может повредиться.

Если результат заточки вас удовлетворил, желательно выполнить доводку рабочих кромок на круге из карбида кремния, придать им гладкость, что увеличивает рабочий ресурс сверла.

Видео по теме «как правильно затачивать сверла по металлу»:

https://youtube.com/watch?v=wY2X2IkNmf8

Как продлить срок службы сверла

3 правила, помогающие продлить “жизнь” сверла:

- Нельзя давать оснастке перегреваться. Нагреваясь сверло деформируется, что может значительно снизить его качество, а то и вовсе привести к поломке. Работать со сложными материалами необходимо циклично, не стремясь проделать отверстие в один подход. Для остужения расходного элемента рекомендуется использовать воду и специальную жидкость.

- Установка правильной скорости вращения крутящего момента в дрели. Она зависит от типа сверла и материала.

- Извлечение стружки во время работы. Это в большей степени относится к сверлению глубоких отверстий в металлах и бетоне. Периодическое извлечение стружки поможет избежать застревания оснастки в материале.

Самодельные приспособления и инструменты: преимущества и недостатки

В быту применяют ручной инструмент или точильный станок. Не забывайте при работе использовать защитные очки, перчатки, специальную одежду и обувь.

Самоделка для правки мелких сверл Wishbone (Вишбон)

Мелкие диаметры до 2 мм удобно затачивать и править вручную на простом инструменте типа Вишбон. Его просто сделать своими руками.

Каждая сторона плавно протягивается несколько раз по наждачке, наклеенной на стекло (замена – плоский точильный абразив). Приспособление одновременно опирается не колесико и наконечник.

В результате равного наклона затачиваются режущие кромки, одинаковые с двух сторон. Получается оптимальный угол.

В случае повышения диаметра точить сложнее: время восстановления инструмента увеличивается.

Заточка сверл на бруске

В качестве примера приведу конструкцию токаря наладчика Куликова. В ней используется тот же принцип, что в Вишбоне. Только сверло зафиксировано в деревянном бруске под углы при вершине и затыловки.

Дешево, просто сделать руками из подручных материалов, практично. Однако несколько затратно заточить большие диаметры до нужной остроты.

Заточка на пальце

Опытные инструментальщики на самодельных точилах с двигателями от советских стиральных машин точат любой инструмент на наждаке, используя в качестве опоры собственный палец. Их движения выверены.

Второй вариант подобного затачивания показан на фото ниже. Для удобства его выполнения нанесена линия на подручнике. Она позволяет выдержать направление угла при вершине.

Заточка сверла на гайке

Грани гайки расположены под 120 градусов. В ней болгаркой, надфилем или напильником следует изготовить диаметральные прорези для крепления сверла тисками или струбциной.

Затыловку придется выполнять дополнительно короткими проточками.

Деревянная поворотная подставка

Для заготовки шаблона делается прямоугольный треугольник из дерева с соотношением катетов 8:5, обеспечивающий угол при вершине. Он устанавливается на поворотной скобе.

Затыловка создается вращением треугольника относительно вертикальной оси.

Приспособление на уголке

Для сборки потребуется не только слесарный инструмент для обработки стали, но и сварка. При работе сразу создается одна плоскость с формированием углов при вершине и затыловки.

Самодельные заточные приспособления для болгарки

Некоторые мастера делают различные конструкции для выправления кромок на угловых шлифовальных машинках. Они позволяют формировать все углы.

Однако у них много недостатков, связанных с безопасностью метода и качеством создаваемой поверхности. На вставленном фото хорошо видны выработки и повреждения.

Они в какой-то момент разрушат вращающийся на очень больших оборотах диск. Куда полетят осколки и части круга – можно только гадать…

Структура абразива выполнена крупными зернами для резки. Поверхности от круга болгарки сильно далеки от идеала: заусенцы и канавки после обработки требуют доводку и шлифовку.

Если же эти недостатки не смущают и нужно быстро привести сверло к рабочему виду, то это ваш выбор. Я такой станок просто не рекомендую.

Насадки на дрель

Из всех самодельных конструкций, просмотренных в интернете, мне понравилась универсальное приспособление КБ ИП Кравченко – простой, удобный и эффективный станок для заточки.

Чертежи и фотографии ее исполнения можете бесплатно скачать с Яндекс диска.

Если сделаете такую оснастку, то не забудьте написать о ней реальный отзыв в комментарии к этой статье. Автор инструмента получит мощный стимул для своего творчества.

Определяем угол заточки

У разных сверл угол заточки тоже отличается. При этом имеет значение как то, на обработку какого материала рассчитан инструмент, так и особенности рабочей части. Уточнить данные можно в ГОСТ 19543-74.

Чаще всего в качестве «угла заточки» называют угол при вершине сверла, фактически – угол при вершине конуса, в который укладывается рабочая часть. Но это не единственный определяющий фактор.

Учитывается также угол спирали или, иначе, угол наклона винтовой канавки (обычно 30 градусов), задний угол и угол наклона поперечной режущей кромки

Обязательно принимается во внимание диаметр рабочей части инструмента – от этого зависит длина режущих кромок

Кроме того, выделяют одинарную и двойную заточку, подточку поперечного лезвия и ленточки.

На первый взгляд все это кажется довольно сложным. На деле же при небольшом навыке заточить сверло не так уж трудно.