Введение в технологию металлов

Сталь, с которой приходится сталкиваться чаще всего, представляет сплав железа с углеродом.

Наибольшее распространение получили конструкционные стали обыкновенного качества. В них содержится незначительное количество углерода (менее 0,8 %), поэтому любые попытки закалить изделия из подобного материала обречены на неудачу. Небольшое количество углерода не образует зерна цементита (карбида железа, Fe₃C). Именно этот ингредиент отвечает за получение твердости закаленной стали.

Кроме конструкционных, на металлургических предприятиях производят стали заданных свойств, в том числе и углеродистые сплавы. У них содержание углерода находится в пределах 0,8…2,14 %. При большем содержании второго компонента приходится иметь дело с чугунами. Это тоже черный металл, но свойства отличаются кардинально.

Проверка получения аустенита при нагревании с помощью магнита:

При выпуске изделий из металла пользуются пластичными материалами. Из них методом прессования добиваются получения специальных оригинальных форм. Например, детали корпуса автомобилей штампуются в холодном состоянии на специальных штампах. Этот инструмент состоит из матрицы и пуансона. Листовая заготовка проходит обжатие между составляющими (матрицей и пуансоном), получают конечную форму.

Для инструмента нужна твердость, поэтому при изготовлении выбирают материал, который можно закалить, чтобы в дальнейшем не происходило его деформации в процессе использования для штампования деталей.

Закаленные изделия из качественных легированных сталей:

Кроме углеродистых сталей, на практике используют сплавы с марганцем, хромом, молибденом, титаном и другими элементами. Наличие их в составе в определенном количестве характеризуется определенной маркой. Компоненты, улучшающие свойства сплава называют легирующими. Они заметно изменяют свойства:

- Повышают поверхностную прочность.

- Увеличивают твердость деталей на стадии заготовок.

- Могут закаляться при закаливании.

- Не ржавеют при нахождении в агрессивной среде.

Для маркировки легированных сталей используется свой метод, в нем определенные металлы сплава обозначены своими буквами. Цифры после букв указывают на содержание определенного компонента в десятых долях процента. Если имеет только буква, а за ней не следуют никакие цифры, значит, ингредиент может достигать до 1 % в составе сплава. Например, ХВГ характеризуется наличием в ней:

- около 1 % углерода;

- 0,8…1,2 % хрома (Х), этот компонент придает нержавеющие свойства;

- 0,9…1,1 % вольфрама (В), этот ингредиент увеличивает твердость и позволяет закалять изделия;

- 0,8…1,4 % марганца (Г, так договорились металлурги). Mn в составе стали придает пружинные свойства.

Внимание! ХВГ – это одна из лучших сталей для изготовления ножей. Отличается нержавеющими свойствами

При закалке можно добиться высокого значения твердости. На инструментальных заводах из этого материала изготавливают фрезы, прошивки и протяжки.

Проверка металла на наличие термообработки

Перед тем, как начать каление, нам необходимо убедиться, что материал приобретённого нами инструмента не термообработан. Делаем проверку с помощью обыкновенного паяльника. Нагреваем инструмент и проводим им по интересующей нас металлической поверхности. Если паяльник прилипает к металлу, то значит ни о какой его термообработке не может быть и речи. Плавное прохождение паяльника по поверхности стали или отскакивание от неё говорят о том, что проверяемый нами предмет либо хорошо термообработан либо обработан слишком сильно. При отсутствии термообработки делаем её самостоятельно.

Классификация каления стали

Виды закалки сталей классифицируют по типу источника нагрева и способу охлаждения металла. Основным оборудованием для нагрева деталей перед закаливанием по-прежнему являются муфельные печи, в которых можно равномерно разогревать металлические изделия любых размеров. Высокую скорость нагрева при поточной обработке изделий обеспечивает закалка с применением токов высокой частоты (индукционная закалка сталей) (см. фото ниже). Для закаливания верхних слоев стальных изделий применяют довольно недорогую и эффективную газопламенную закалку, главный недостаток которой — невозможность точно задать глубину прогрева. Этих недостатков лишена лазерная закалка, но ее возможности ограничены небольшой мощностью источника излучения. Способы охлаждения закаливаемой детали обычно классифицируют по виду охлаждающей среды, а также совокупностям и циклам рабочих операций. Некоторые из них включают процедуры отпуска, а для других, таких как разные виды изотермической закалки, он не нужен.

Закаливание в одной среде

При таком способе закалки нагретое до заданной температуры изделие из стали помещают в жидкость, где она остается до полного остывания. В качестве закалочной среды для углеродистых сталей используют воду, а для легированных — минеральное масло. Недостаток этого метода заключается в том, что после такого закаливания в металле сохраняются значительные напряжения, поэтому в ряде случаев может потребоваться дополнительная термообработка (отпуск).

Ступенчатая закалка

Ступенчатое закаливание проходит в два этапа. На первом изделие помещается в среду с температурой, превышающей на несколько десятков градусов точку начала возникновения мартенсита. После того, как температура выравнивается по всему объему металла, деталь медленно охлаждается, в результате чего в нем равномерно формируется мартенситная структура.

Изотермическая закалка

При изотермическом закаливании изделие также выдерживается в закалочной ванне при температуре, превышающей точку мартенсита, но несколько дольше. В результате этого аустенит трансформируется в бейнит — одну из разновидностей троостита. Такая сталь сочетает в себе повышенную прочность с пластичностью и вязкостью. Кроме того, после изотермической закалки в изделии снижаются остаточные напряжения.

Закалка с самоотпуском

Этот вид термообработки используется для закаливания ударного инструмента, который должен обладать твердым поверхностным слоем и вязкой серединой. Его особенность заключается в том, что изделие извлекается из закалочной емкости при неполном охлаждении. В этом случае его внутренняя часть еще содержит достаточное количество тепла, чтобы прогреть весь объем металла до температуры отпуска. Так как повторный нагрев изделия осуществляется без внешнего воздействия за счет внутренней тепловой энергии, такой вид термической обработки называют закалкой с самоотпуском.

Светлая закалка

Светлая закалка применяется для стальных изделий, поверхности которых при термообработке не должны подвергаться окислению. При такой термообработке сталь нагревается в вакуумных печах (см. фото ниже) или в инертных газовых средах (азот, аргон и пр.), а охлаждается в неокисляющих жидкостях или расплавах. Этим способом закаливают изделия, которые не должны подвергаться дальнейшей шлифовке, а также детали, критичные к содержанию углерода в поверхностном слое.

Охлаждение детали

Охлаждение — второй важный этап процесса закалки, от его скорости и равномерности зависит качество и твердость всей поверхности. Охлаждение происходит в баках с охлаждающей жидкостью или разбрызгиванием. Для качественной закалки необходимо поддерживать стабильную температуру охлаждающей жидкости, не допускать ее перегрева. Отверстия в спрейере должны быть одинакового диаметра и расположены равномерно, так достигается одинаковая структура металла на поверхности. Чтобы индуктор не перегревался в процессе работы, по медной трубке постоянно циркулирует вода. Некоторые индукторы выполняются совмещенными с системой охлаждения заготовки. В трубке индуктора прорезаны отверстия, через которые холодная вода попадает на горячую деталь и остужает ее.

Свойства стали после закалки

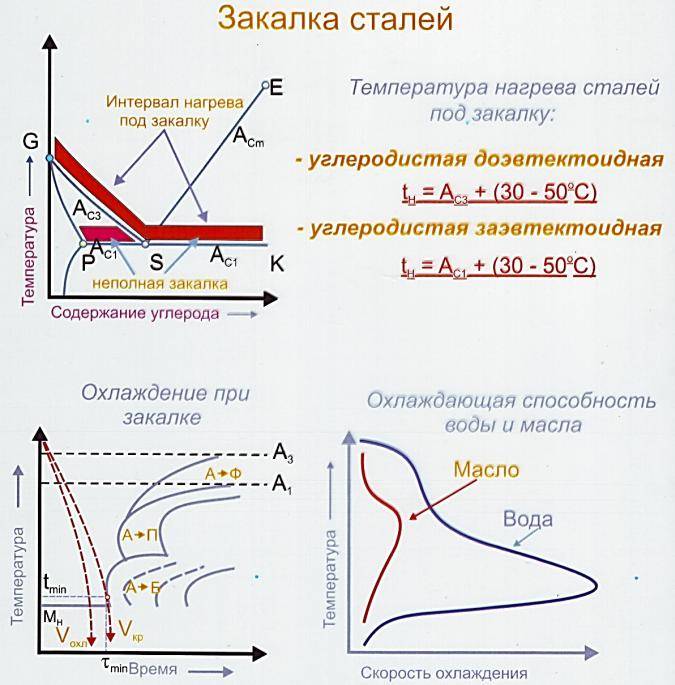

Углеродистая сталь в процессе нагрева проходит через ряд фазовых изменений своей структуры, при которых меняется ее состав, а также форма и элементов кристаллической решетки. При критической температуре 723 °C в еще твердом металле начинается распад цементита (карбида железа) и формирование равномерного раствора углерода в железе, который называется аустенит. Это состояние углеродистой стали является исходным для закалки.

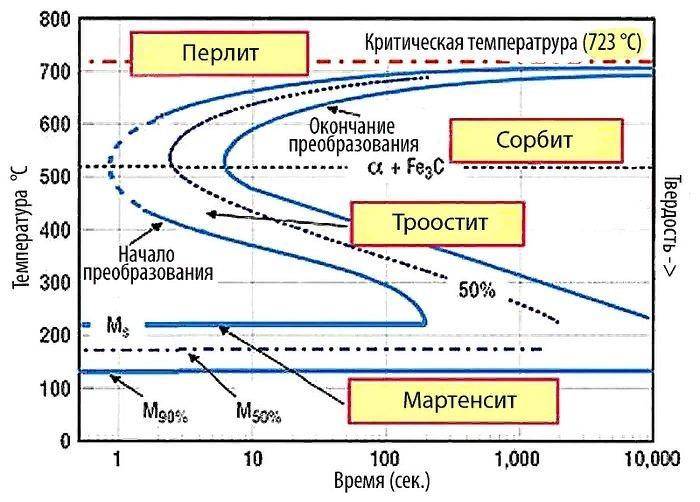

При медленном охлаждении аустенит распадается, и металл возвращается в исходное состояние. Если же сталь охлаждать быстро, то аустенит не успевает изменяться, и при определенной скорости охлаждения и пороговых температурах формируются кристаллические решетки и химические составы, придающие ей различные эксплуатационные свойства. Этот процесс называется закалкой, и каждому его виду соответствует определенная структура уже закаленной стали, обладающей определенными техническими характеристиками. Основные фазовые состояния, имеющие значения при закалке, — это перлит, сорбит, троостит и мартенсит (см. рис. ниже).

Самая высокая твердость у стали, закаленной до состояния мартенсита. Таким способом производят закаливание режущего инструмента, а также осуществляют упрочнение поверхностей деталей, подвергающихся в процессе работы трению (втулки, обоймы, валы, шестерни и пр.). После выполнения закалки на троостит сталь становится одновременно твердой и упругой. Этой вид термообработки применяют к ударному инструменту, а также рессорам и пружинным амортизаторам. Для получения таких свойств стали, как стойкость к износу, упругость и вязкость, используют закалку до состояния сорбита. Такая термообработка используется для рельсов и других конструктивных элементов, работающих под постоянной динамической нагрузкой. Перечисленные фазовые состояния свойственны всем углеродистым сталям, но каждая их марка характеризуется своими температурными диапазонами и скоростями охлаждения.

Отпуск углеродистой и среднелегированных сталей

После закалки изделия подвергаются отпуску при различных температурах. Отпуск бывает низко-, средне- и высокотемпературным.

Температура низкотемпературного отпуска (150 — 250° С) выбирается в зависимости от химического состава так, чтобы получить требуемые механические свойства.

Низкотемпературный отпуск

В большинстве случаев считают, что низкотемпературный отпуск предназначен лишь для снижения внутренних напряжений первого рода, и совершенно не учитывают существенное повышение прочности. Однако, снижение напряжений первого рода при низкотемпературном отпуске приводит к существенному повышению сопротивления отрыву. Повышаются прочность, пластичность и вязкость закаленной стали. Для этого отпуск при температуре 150 — 250° С должен быть не менее 2 — 5 ч.

Среднетемпературный отпуск

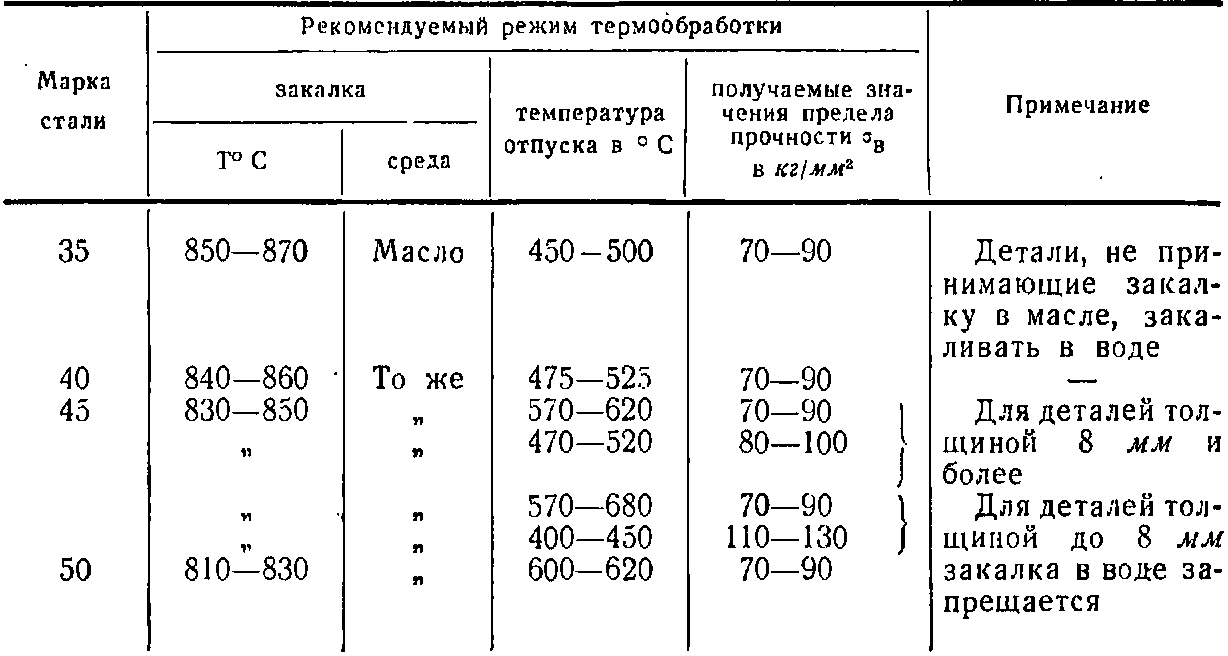

Среднетемпературный отпуск производится при температуре 300 — 450° С. В углеродистой стали происходит практически полное выделение углерода из решетки Fe, и структура представляет собой дисперсную смесь кристаллов феррита и цементита (троостит). В легированных сталях процесс распада затягивается до более высоких температур. Время отпуска выбирается в соответствии с требованиями по механическим свойствам. При этих температурах производится отпуск рессор и пружин. Основными легирующими элементами, используемыми для легирования рессорных и пружинных сталей, являются марганец, кремний (стали 60Г, 60С). Иногда применяется хром и ванадий (сталь 50ХФА). Для изготовления мелких пружин применяется холодноволоченая проволока ОВС (содержание углерода 0,9%), подвергаемая после навивки отпуску при температуре 350° С для стабилизации размеров. Тонкие и плоские пружины изготавливают из закаленной стали У9. Среднетемпературный отпуск обеспечивает наиболее высокий предел упругости, усталости при умеренной пластичности и вязкости. Отпуск пружин и рессор производится обычно на специальных оправках или приспособлениях.

Высокотемпературный отпуск

Высокотемпературный отпуск производится при температуре 500 — 650°С. Структура стали состоит из рекристаллизованиых зерен феррита и карбидов (сорбит). Цель его — получение определенного сочетания прочностных свойств.

Термическая обработка, состоящая из закалки и высокотемпературного отпуска, называется улучшением. В качестве улучшаемых используют среднеуглеродистые стали с содержанием различного количества легирующих элементов: хрома, никеля, марганца, кремния, молибдена и вольфрама (стали 40, 45, 40Х, 45Х, 40ХНМ). Часто в качестве улучшаемых используют стали с меньшим содержанием углерода (18Х2Н4ВА) и нержавеющие.

Температура и время

Температуру и время отпуска выбирают исходя из требуемых для деталей механических свойств, используя диаграммы зависимости механических свойств от температуры отпуска. Однако эти диаграммы построены для определенного химического состава. Фактически, вследствие колебания химического состава стали в пределах марки, возникает колебание механических свойств Большое значение для получения заданных механических свойств имеет длительность выдержки при отпуске. Ее выбирают так, чтобы обеспечить полный прогрев изделия и дополнительную выдержку для получения заданных свойств. Чем выше температура, тем меньше должна 6ыть выдержка для получения одинаковых свойств. Для получения более высокой пластичности и вязкости при одинаковой прочности выгодно применять более высокую температуру отпуска. Но это требует от термиста высокой квалификации. Практически для верхнего и нижнего пределов по химическому составу применяемых марок сталей необходимо построить соответствующие графики и по ним устанавливать режим отпуска.

Повышение производительности

При массовом производстве для получения стабильных механических свойств стремятся сужать пределы по химическому составу (селективные марки). Это создает определенные затруднения металлургическим заводам при выплавке стали, поэтому на одном предприятии для различных деталей желательно применять близкие по химическому составу стали.

Многие улучшаемые стали склонны к отпускной хрупкости второго рода (чувствительность к скорости охлаждения). Чтобы вязкость не снижалась, после выдержки при температуре отпуска производится ускоренное охлаждение. Некоторые стали (40ХНМА, 18ХН4ВА), содержащие молибден и вольфрам, практически не склонны к отпускной хрупкости, поэтому могут охлаждаться после отпуска с низкой скоростью.

Газопламенная закалка

Температурные режимы, связанные с нагревом и охлаждением, могут быть непрерывными или цикличными. Поверхностная закалка выполняется четырьмя способами.

- Нагрев с охлаждением участка детали: закалка зубьев колес, концов рельсов, клапанов и др.

- Закалка небольших вращающихся тел с малой шириной обрабатываемого участка: цапфы осей и валов.

- Непрерывно-последовательный способ: перемещение по поверхности пламени, а за ним — охладителя. Производится последовательный нагрев и охлаждение водяными струями узких участков. Аналогично закаливаются поверхности деталей большого диаметра с медленным их вращением относительно неподвижных горелок и форсунок. На краях полос остаются зоны отпуска при вторичном нагреве от соседних участков.

- Комбинированный способ: перемещение вдоль образующей струй пламени, а за ними — охлаждающей среды при вращении цилиндрической детали. Технология применяется для закалки длинномерных изделий. Способ обеспечивает получение однородного твердого слоя на поверхности детали.

При каких температурах происходит закалка стали, что служит охлаждающей средой

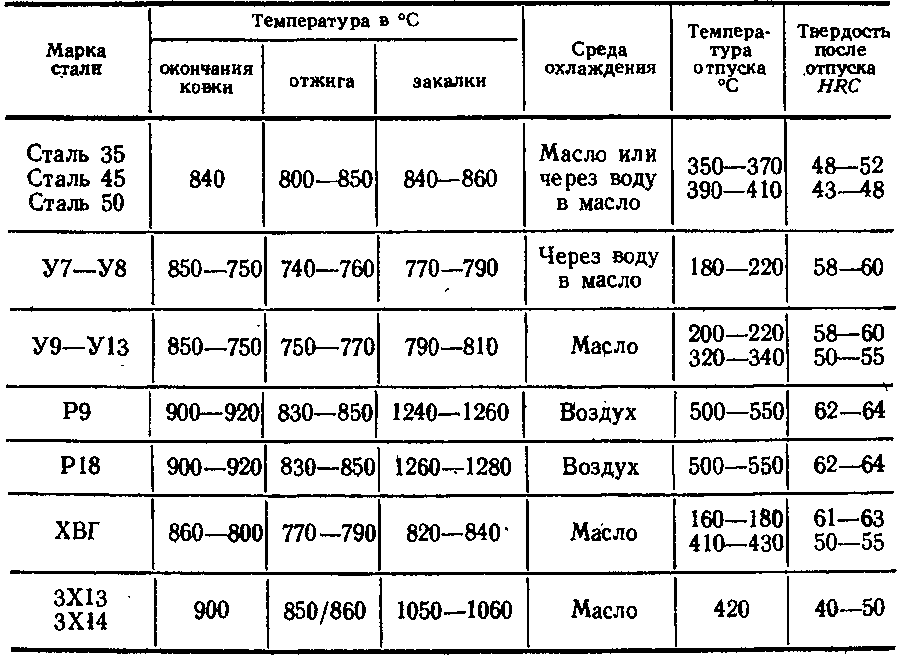

Наиболее часто процессу закалки подвергают различные стали. Это связано с тем, что сталь является основным материалом при изготовлении механизмов и конструкций. Для каждой марки стали выведены свои оптимальные показатели, при которых происходит процесс закалки. Проститутки в Челябинске: 74girls.com Для марок быстрорежущих сталей можно сказать, что:

- Сталь Р18 закаливается при температуре 1270 градусов по Цельсию, с дальнейшим охлаждением в масле;

- Р9К5, Р9М4К8, Р6М5К5 – при 1230 градусах, с остыванием в том же охладителе;

- Р6М5 – при 1220 градусах с охлаждением в масле;

- Р2АМ9К5 – при 1200 градусах с тем же охладителем;

- Р12Ф3 – 1250 градусов.

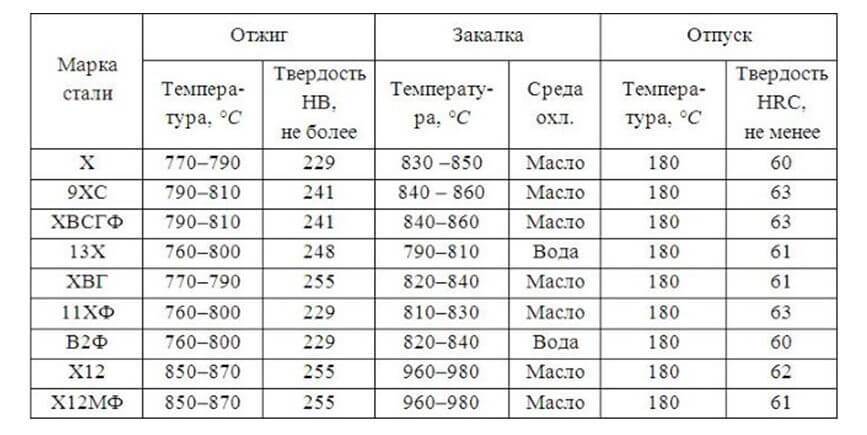

Для марок инструментальных легированных сталей показатели следующие:

- Х – температура в пределах 830-850 градусов, среда охлаждения – масло;

- ХВСГФ, 9ХС – 840-860, масло;

- ХВГ, В2Ф – 820-840, для первой – масло, для второй – вода;

- 13Х — 760-800, вода;

- 11ХФ – 810-830, масло;

- Х12, Х12МФ – 960-980, масло.

Для марок инструментальных углеродистых сталей показатели следующие:

- У7 – температура в пределах 800-820 градусов, охлаждение в воде;

- У8 – 780-800, вода;

- У10 – 770-800, вода;

- У12 – 760-790, вода.

Какие металлы подлежат калению

Закалка металла — это термическая обработка, которой чаще всего подвергаются углеродистые и легированные стали с целью повышения их твердости и улучшения прочностных характеристик. Несколько реже встречается термообработка цветных металлов, в частности отпуск, отжиг и закалка меди, латуни и бронзы, а также сплавов алюминия и титана. Необходимо отметить, что закаливание этих соединений в отличие от углеродистых сталей не всегда приводит к их упрочнению, некоторые сплавы меди после этого, наоборот, становятся более пластичными и мягкими. Гораздо чаще изделия из цветных металлов подвергаются отпуску для снятия напряжения после отливки, штамповки, прокатки или волочения.

Свойства стали после закалки

Углеродистая сталь в процессе нагрева проходит через ряд фазовых изменений своей структуры, при которых меняется ее состав, а также форма и элементов кристаллической решетки. При критической температуре 723 °C в еще твердом металле начинается распад цементита (карбида железа) и формирование равномерного раствора углерода в железе, который называется аустенит. Это состояние углеродистой стали является исходным для закалки.

При медленном охлаждении аустенит распадается, и металл возвращается в исходное состояние. Если же сталь охлаждать быстро, то аустенит не успевает изменяться, и при определенной скорости охлаждения и пороговых температурах формируются кристаллические решетки и химические составы, придающие ей различные эксплуатационные свойства. Этот процесс называется закалкой, и каждому его виду соответствует определенная структура уже закаленной стали, обладающей определенными техническими характеристиками. Основные фазовые состояния, имеющие значения при закалке, — это перлит, сорбит, троостит и мартенсит (см. рис. ниже).

Самая высокая твердость у стали, закаленной до состояния мартенсита. Таким способом производят закаливание режущего инструмента, а также осуществляют упрочнение поверхностей деталей, подвергающихся в процессе работы трению (втулки, обоймы, валы, шестерни и пр.). После выполнения закалки на троостит сталь становится одновременно твердой и упругой. Этой вид термообработки применяют к ударному инструменту, а также рессорам и пружинным амортизаторам. Для получения таких свойств стали, как стойкость к износу, упругость и вязкость, используют закалку до состояния сорбита. Такая термообработка используется для рельсов и других конструктивных элементов, работающих под постоянной динамической нагрузкой. Перечисленные фазовые состояния свойственны всем углеродистым сталям, но каждая их марка характеризуется своими температурными диапазонами и скоростями охлаждения.

Закалка доэвтектоидных и заэвтектоидкых сталей

До сих пор, говоря о закалке, мы имели в виду эвтектоидную сталь, содержащую 0,8-0,9% С, причем неоднократно замечали, что углерод оказывает существенное влияние на результаты. Рассмотрим теперь, как сказывается влияние углерода на закалку в сталях доэвтектоидного и заэвтектоидного состава.

Прежде всего в этих сталях, по сравнению с эвтектоидной, должно сказываться их положение по диаграмме состояний: наличие вторых превращений, кроме эвтектоидного, в точках А3 и Аст.

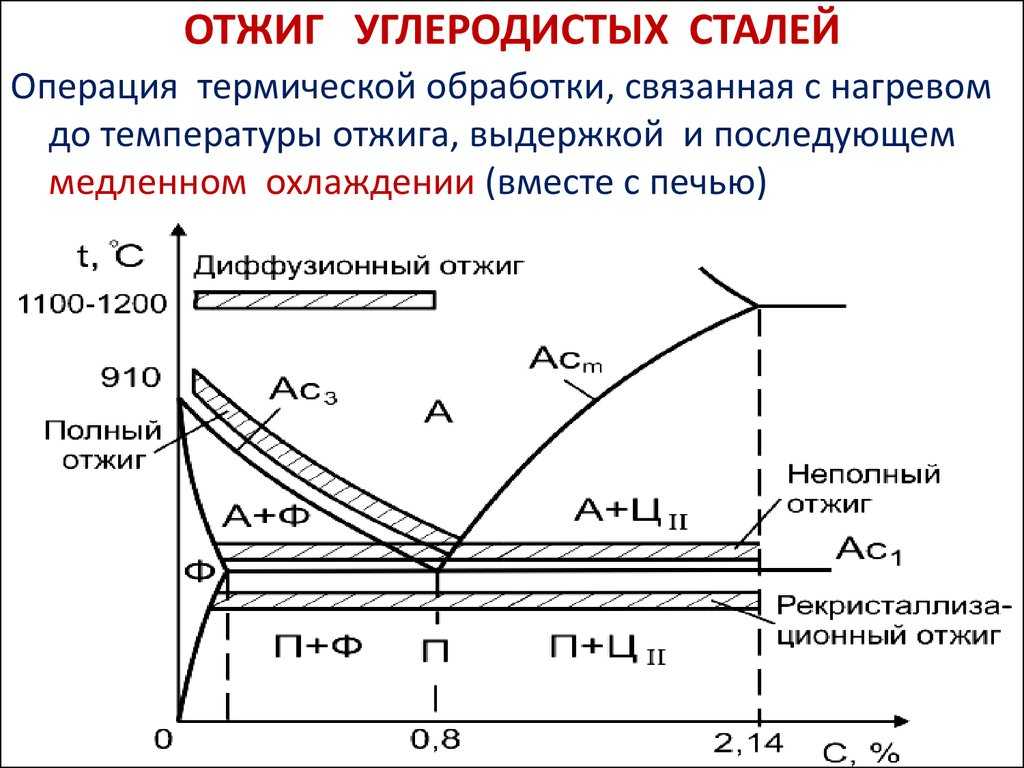

В связи с этим в доэвтектоидных и заэвтектоидных сталях может быть закалка двоякого вида: полная и неполная.

Полной закалкой называют такую, которая производится, исходя из состояния сплошного аустенита, когда нагрев стали для закалки осуществляется выше верхних критических точек.

Если же нагреть сталь ниже указанных точек, но выше точки Aclt то будем находиться в области, где, кроме аустенита, находятся избыточные фазы — феррит (Ф) или цементит (Ц).

Очевидно, при закалке, т. е. последующем быстром охлаждении, аустенитные участки переохладятся и перейдут в соответствующие закаленные участки, а Ф и Ц останутся неизмененными (равновесными) участками. Такая закалка называется неполной. Присутствие равновесных избыточных фаз, наряду с закаленными участками, должно изменять результаты закалки. Поэтому для выяснения влияния углерода на закалку сперва будем исходить из полной закалки стали.

Читать также: Баллоны с газом для горелок

Сравнивая результаты полной закалки сталей с различным содержанием углерода, можно установить, что процесс распадения аустенита и образования соответствующих переходных состояний (мартенсита, троостита и сорбита) идет аналогично эвтектоидной стали, но в зависимости от содержания углерода наблюдаются следующие отклонения.

Относительно кривых изотермического распадения установлено, что изменения содержания углерода как в доэвтектоидную сторону, так и в заэвтектоидную смещают С-образные кривые влево (ближе к начальной ординате), по сравнению с кривыми эвтектоидной стали .

Это значит, что эвтектоидная сталь наиболее устойчива, а уменьшение и увеличение содержания углерода против 0,83% вызывает ускорение как начала распадения переохлажденного аустенита, так и завершения превращения.

Что же касается температурных пределов расположения минимума устойчивости (перегиба на С-образных кривых в верхней части), то существенного отличия от эвтектоидной стали здесь не наблюдается, и ход С-образных кривых в общем у всех аналогичен. Различие в виде кривых изотермического превращения между эвтектоидной и внеэвтектоидными сталями сказывается еще и в том, что, кроме кривой перлитного превращения, в них присутствует еще ветвь, отвечающая верхним превращениям: выделению избыточного феррита (в точках Агъ) или цементита (Arcm).

Приведены кривые изотермического превращения доэвтектоидной стали и здесь видна ветвь, соответствующая точкам выделения избыточного феррита Лг3; эти точки по мере ускорения охлаждения получаются все ниже-ближе к точкам Агх — до совпадения с последними близ С-образной кривой. Это значит, что при больших скоростях закалки (близких к критической и выше) оба превращения сливаются в одно и дают закаленные структуры без присутствия избыточных фаз.

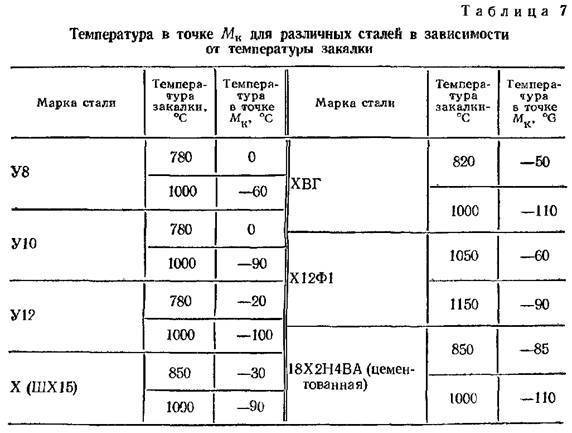

Различие в связи с содержанием углерода особенно сказывается в нижней части диаграммы, на положении горизонтали точки М, определяющей начало образования мартенсита (и ограничивающей распространение С-образных кривых). Выше было замечено, что как верхняя, так и нижняя границы области мартенситного превращения зависят от состава стали и, особенно, от содержания углерода. Приведены кривые зависимости точек начала (М) и конца (Мк) 1 мартенситного превращения от содержания углерода в стали; здесь видно, что углерод резко понижает эти точки, причем

Из этих же кривых видно, что для малоуглеродистых, весьма мягких сталей точки мартенситного превращения расположены так высоко, что если мартенсит и образуется в них на момент, то остаться таковым не может и должен перейти в более устойчивые стадии распадения. Поэтому закалка таких сталей на мартенсит практически неосуществима.

Кроме углерода, на положение мартенситных точек оказывают существенное влияние и прочие легирующие примеси, о чем подробнее сказано.

Какие бывают дефекты при закалке металла

При несоблюдении режимов закалки могут появляться следующие дефекты:

- трещины или коробление. Причина — внутреннее напряжение. Если коробление поддаётся рихтовке и выпрямлению, то трещины исправить никак нельзя. Это — окончательный брак;

- пережог, который представляет из себя окислы по границам зёрен, возникающие из-за проникновения внутрь металлических изделий кислорода. Пережог возможен при нагреве металла до температуры, близкой к температуре плавления. Такой металл не подлежит исправлению;

- перегрев. При нагреве металла свыше температуры каления происходит его перегрев, в результате которого образуется крупная структура. Такой металл обладает повышенной хрупкостью. Исправляется при помощи отжига и новой закалки;

- низкая твёрдость. Недостаточная твёрдость получается при низкой температуре нагревания, недостаточной выдержке при необходимой температуре и маленькой скорости охлаждения. Данный дефект легко исправить при помощи отжига и ещё одной закалки;

- окисление и обезуглероживание, которое происходит при воздействии металла с воздухом и печными газами. Окисленный слой, окалина, наносит непоправимый вред производству, ибо такой дефект исправить нельзя. Чтобы избежать проблемы, необходимо использовать печи с защитной атмосферой.

Свойства стали после закалки

После закалки увеличивается твердость и прочность стали, но при этом повышаются внутренние напряжения и возрастает хрупкость, провоцирующие разрушение материала при резких механических воздействиях. На поверхности изделия появляется толстый слой окалины, который необходимо учитывать при определении припусков на обработку.

Внимание! Некоторые изделия закаляются частично, например, это может быть только режущая кромка инструмента или холодного оружия. В этом случае на поверхности изделия можно наблюдать четкую границу, разделяющую закаленную и незакаленную части. Закаленную часть на клинках называют «хамон», что в переводе на современный язык металлургии означает «мартенсит»

Закаленную часть на клинках называют «хамон», что в переводе на современный язык металлургии означает «мартенсит».

Определение! Мартенсит – основная составляющая структуры стали после закалки. Вид этой микроструктуры – игольчатый или реечный.

Для уменьшения внутренних напряжений и роста пластичности осуществляют следующий этап термообработки – отпуск. При отпуске происходит некоторое снижение твердости и прочности.

Изготовление камеры для закаливания металла

В такой печи достигается температура свыше 1200 °C, поэтому в ней можно закалить изделия не только из углеродистой или инструментальной, но и из высоколегированной стали. При изготовлении домашних печей из шамотной глины сначала делают картонный каркас по форме и размеру рабочей камеры, который затем покрывают слоем шамота.

Поверх его наматывают нагревательную спираль, а затем накладывают основной теплоизолирующий слой

При такой конструкции область нагрева изолирована от нагревательного элемента, что важно, когда необходимо закалить сталь, чувствительную к окислам и выгоранию углерода

Самой же распространенной конструкцией домашних закалочных печей являются установки, тепловые корпуса которых выполнены из шамотного кирпича или аналогичных ему огнеупоров. Рабочая температура у таких материалов более 1400 °C, поэтому в подобных печах можно закалить практически любой вид стали и многие тугоплавкие сплавы.

Конструктивно такая домашняя печь похожа на обычную печь на дровах, только имеет гораздо меньшие размеры. Нагрев металла в ней осуществляется с помощью электрической спирали, уложенной в пазы по периметру внутреннего пространства.

Если необходимо качественно закалить сталь, ее необходимо нагреть до точно заданной температуры, поэтому большинство таких домашних самоделок оснащено терморегуляторами (их свободно можно приобрести на «Алиэкспресс»).

На видео ниже показано устройство такой домашней печи с торцевой загрузкой и терморегулятором, который позволяет закалить сталь с точным соблюдением температурных режимов. Ее тепловой корпус изготовлен из муллитокремнеземистых огнеупорных плит ШПТ-450.

Распространенные среды для самостоятельного каления

Для закалки сталей в домашних условиях обычно используют следующие охлаждающие среды: воздух, воду и водные растворы, минеральное масло. В качестве водных растворов обычно используют 10-15%-й хлористого натрия (поваренной соли), а минеральное масло в домашних мастерских — это чаще всего обычная моторная отработка.

Чтобы закалить отдельные части изделия с разной твердостью, используют закалку с последовательным охлаждением в двух средах. Каждая из этих закалочных сред характеризуется своей скоростью охлаждения, от которой напрямую зависит структура обрабатываемого металла.

К примеру, воздух охлаждает сталь со скоростью 5÷10 °C в секунду, масло — 140÷150 °C, а вода (в зависимости от температуры) — 700÷1400 °C.

Чтобы правильно и без проблем закалить свое изделие, необходимо знать марку металла, из которого оно изготовлено, т. к. от этого зависит как температура нагрева, так и способ охлаждения. Народные умельцы для своих изделий в качестве исходных материалов чаще всего используют б/у изделия из быстрорежущих и инструментальных сталей, которые можно закалить в домашней мастерской.

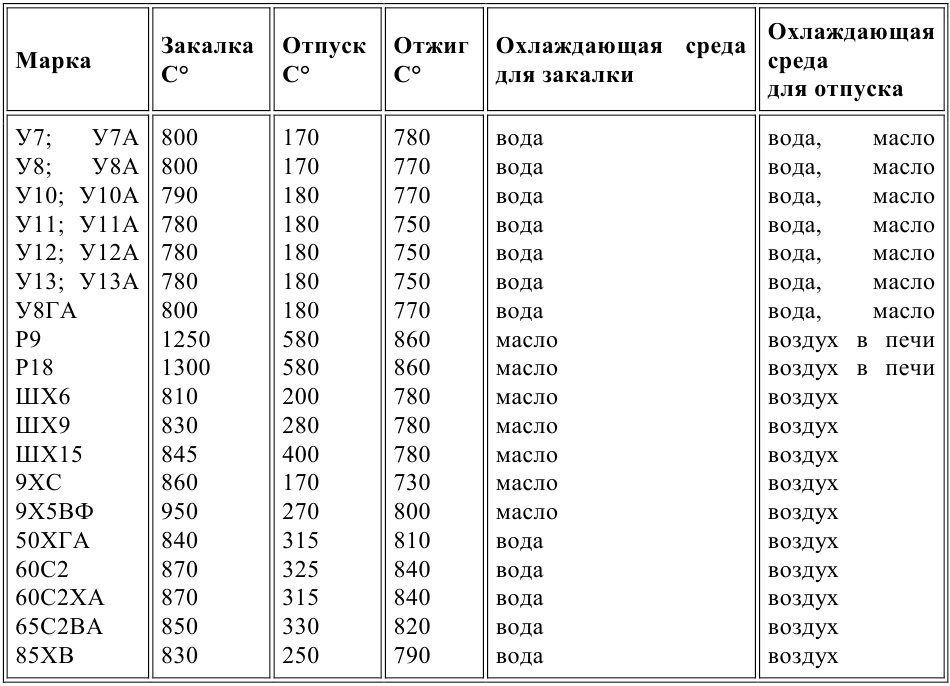

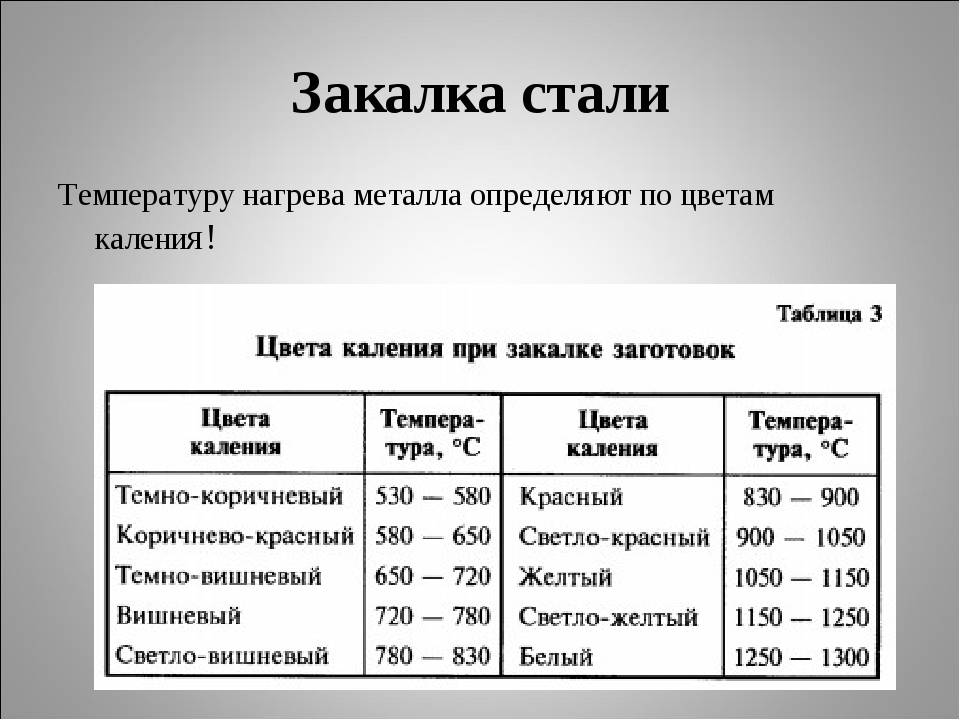

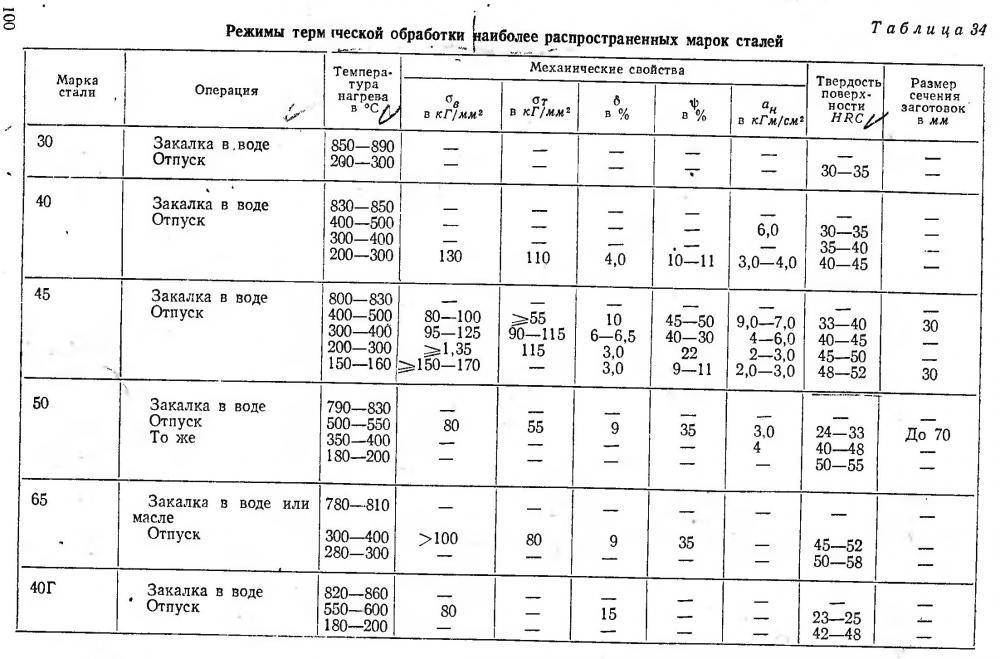

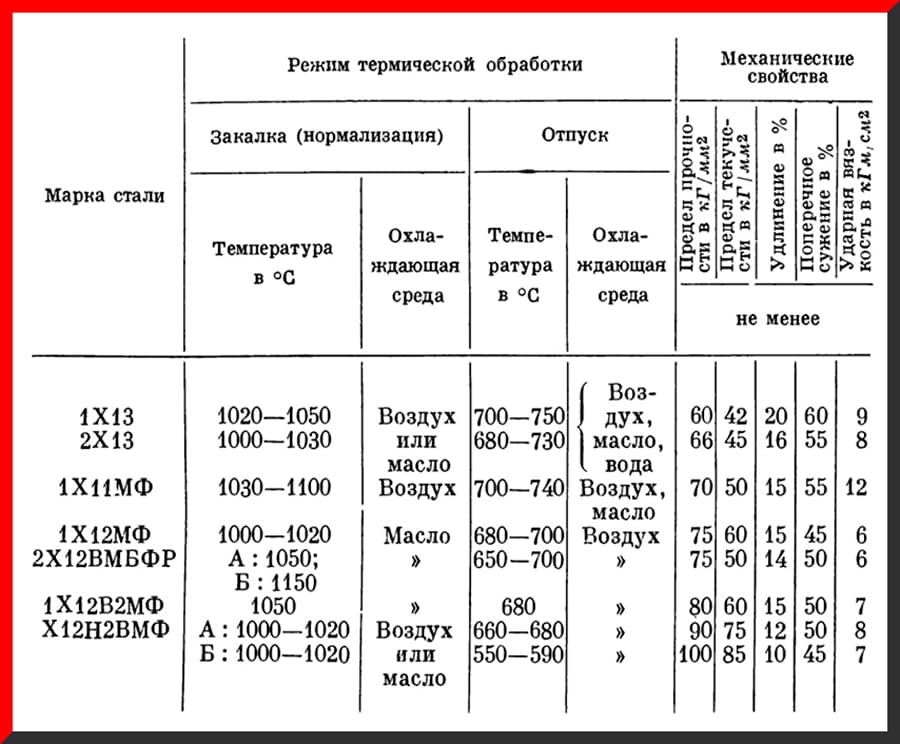

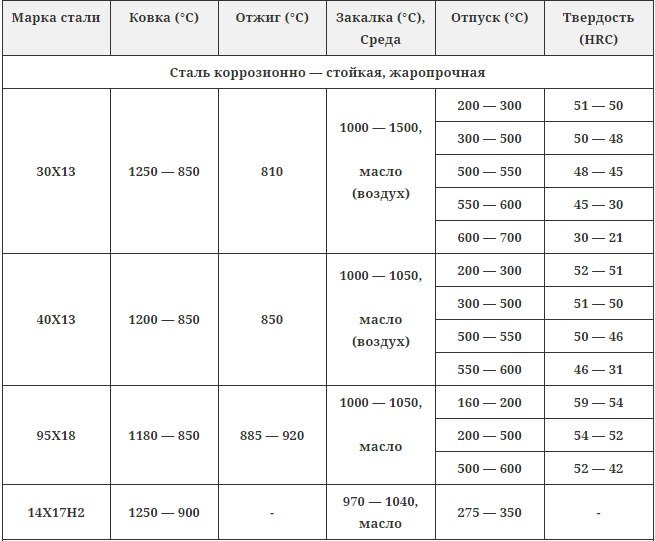

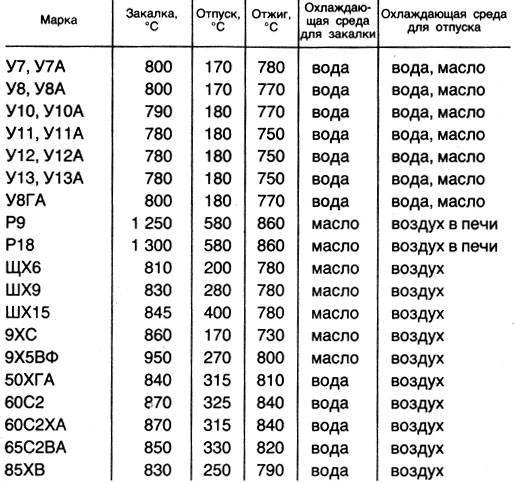

Ниже в таблице приведены рекомендуемые температурные режимы и среды охлаждения для различных сталей.

Закалка металла в масле

На производстве для закалки обычно используют индустриальное масло И-20 или современные закалочные масла типа «Термойл», «Термо» или «Волтекс». В домашних мастерских народные умельцы пользуются тем, что имеется в наличии. Чаще всего это новое или отработанное моторное масло.

Чтобы безопасно закалить деталь в таком масле в домашних условиях, нужно помнить, что у него по сравнению с промышленными закалочными жидкостями гораздо более низкая температура вспышки, и при погружении в него раскаленного металла оно на короткий срок загорается с выделением едкого дыма.

Поэтому закалочная емкость, применяемая в домашней мастерской, должна иметь минимальную открытую поверхность и использоваться только на открытом воздухе или в проветриваемом помещении. Помимо обычных ведер и жестяных банок, одна из самых распространенных конструкций такой емкости, которой пользуются домашние мастера — это удлиненный отрезок трубы подходящего диаметра с приваренным днищем.