Стоимость ремонта сверлильные станки

| Вид работ | Стоимость |

| Профилактика Шпинделя | 9,000 руб. |

| Устранение сбоев в работе зажимного устройства | 19,000 руб. |

| Перегорание (повреждение) обмотки статора | 30,000 руб. |

| Замена подшипников с балансировкой ротора | 50,000 руб. |

| Замена датчиков шпинделя | 10,000 руб. |

| Техническое обслуживание | 10,000 руб. |

| Нестандартные работы | 10,000 руб. |

| Капитальный ремонт | 50,000 руб. |

| Модернизация станочного оборудования | 30,000 руб. |

Основная наша специализация — ремонт станков

Если ваш станок не работает, наш специалист приедет в кратчайшие сроки и починит его. Позвоните и проконсультируйтесь по тел: 8

Технологии

За счет использования современных приборов мы более точно определяем неисправности. И экономим ваши деньги на ремонте

Идеи

Если с вашим станок сломался не стантартно. Мы отправим его нашим техническим специалистам и они решат любую проблему

Скорость.

Вам нужно чтобы станок в кратчайшие сроки работал. Наши желания совпадают.

Прочитайте полезную информацию:

Причины неисправностей коробки скоростей станка, способы их устранения, стоимость

В статье рассказано о встречающихся поломках коробки скоростей токарного станка. Описаны их причины и способы устранения самостоятельно. Также дана приблизительная стоимость ремонта коробки скоростей станка в Москве.

Далее

Неисправности шпинделя и их устранение

В современном производстве используется множество станков с ЧПУ (с числовым-программным управлением). Станки беспрерывно работают круглыми сутками и как любая техника иногда имеет неисправности. Одним из основных элементов станков является шпиндель, рассмотрим какие поломки могут возникнуть при эксплуатации и можно ли их устранять самостоятельно.

Далее

Самостоятельный ремонт вала станка и уход за ним

В современном мире использование сложного оборудования сопряжено с его износом и поломкой. В частности, валы различных станков подвергаются колоссальным нагрузкам из-за большого объема работы, а иногда и из-за условий в которых они эксплуатируются. В статье рассмотрены основные причины поломки, а так же способы профилактики и и ухода за оборудованием. Так же освещены вопросы, о починки при различных повреждениях валов станков.

Далее

Стоимость ремонта станка

Любая техника при недостаточном уходе и несвоевременной диагностике выходит из строя. В данной статье читатель может найти информацию о видах станков, распространенных поломках, а также о действиях специалиста при ремонте.

Далее

Виды производственных станков, их наладка и обслуживание.

Для эффективной работы со станочным оборудованием, необходимо разбираться в типах и предназначении станков, уметь проводить наладку и самостоятельное обслуживание. В данной статье разберем основные виды станков и общие правила наладки.

Далее

При заключение договора на долгосрочное обслуживание вы получаете скидку до 20%. Не забываете на все виды работ у нас действует гарантия.

- инженер — механик

- Программист ЧПУ

- Инженер наладчик

- Электрик

- Электронщик

- Слесарь — ремонтник

1 Общие сведения о сверлильной установке

Этот вертикально-сверлильный универсальный станок предназначен для рассверливания и сверления отверстий в заготовках из холодно- и горячекатаного проката, подрезки при помощи ножей торцов обрабатываемых деталей, нарезания на них резьбы. Его диаметр сверления (условный) равняется 18 мм, величина крутящего момента – не более 880 Нм, максимальная сила подачи – 560 кгс.

Имеющиеся пределы подач и числа оборотов установки дают возможность выбирать такой режим обработки, который гарантирует рациональное использование рабочей силы и производительности станка.

Первый подобный агрегат был изготовлен в 1960-х годах на Молодечненском комбинате станкостроения. Это предприятие в Советском Союзе по праву считалось самым прогрессивным в сфере производства эффективного сверлильного оборудования. И до настоящего времени завод не сдает своих позиций, продолжая выпускать востребованные станки различных моделей для российских промышленных компаний.

Более поздними аналогами описываемого аппарата считают станки 2Т118 Гомельского и МН18Н Молодечненского комбината, который, кстати сказать, выпускал и несколько модификаций интересующего нас оборудования:

- вертикально-сверлильный координатный агрегат 2Н118К;

- одношпиндельный универсальный станок (тоже вертикально-сверлильный) 2А118;

- установка с ЧПУ 2Н118Ф2.

Далее мы приводим ключевые технические характеристики станка, которому посвящена данная статья:

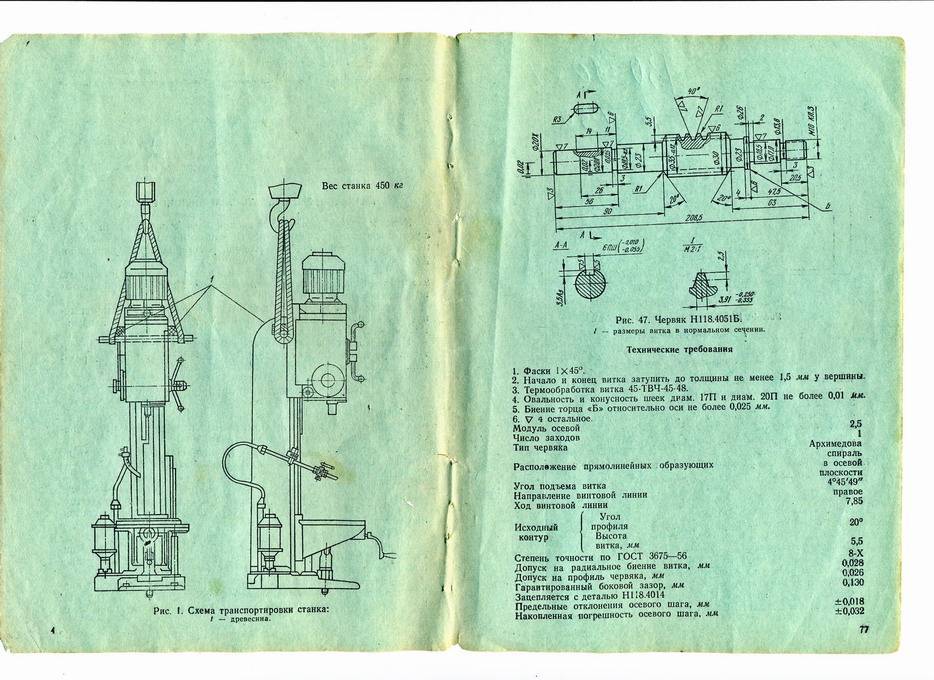

- масса – 450 кг;

- рабочий стол: передвижение на оборот рукоятки – 2,4 мм, ширина – 320 мм, длина – 360 мм, возможности вертикального передвижения – не более 350 мм, Т-образные пазы (общее число) – 3;

- максимальное расстояние до стола от шпинделя (дистанция отсчитывается от его торца) – 650 мм, минимальное – 0;

- вылет станка – 200 мм (показатель подразумевает дистанцию от направляющих стойки до оси шпинделя, находящегося в вертикальном положении);

- шпиндель: ход гильзы – 150 мм, перемещение его головки – не более 300 мм, число скоростей – 9, оборот маховичка передвигает головку шпинделя на 4,4 мм, а оборот маховичка-рукоятки передвигает сам шпиндель на 110 мм, частота вращения – от 177 до 1840 об/мин;

- электродвигатель: мощность – 1,5 кВт, количество оборотов за одну минуту работы – 1420, тип – АОЛ2–22–4С2, охлаждающая жидкость подается электронасосом ПА–22;

- механические показатели: сила подачи – до 560 кгс, минимальная подача (вертикальная) одного оборота шпинделя – 0,1 мм, максимальная – 0,56, ступени – 6;

- ширина агрегата – 590 мм, длина – 870 мм, высота – 2080 мм.

Особенности разборки и сборки станка

Прежде чем приступить к разборке станка, отключите станок от электросети автоматическим вводным выключателем.

При разборке и сборке узлов станка пользуйтесь имеющимися в руководстве чертежами. Конструкция узлов станка проста и поэтому порядок разборки и сборки узлов ясен из сборочных чертежей.

Шпиндель станка

Шпиндель сверлильного станка 2Н118-1

Шпиндель (рис. 7) смонтирован в двух шариковых подшипниках 3 и 6.

Осевое усилие подачи воспринимается упорным подшипником 5. Подшипники расположены в гильзе шпинделя 4, которая при помощи реечной передачи имеет возможность перемещаться вдоль оси.

Регулировка подшипников шпинделя производится при помощи круглой шлицевой гайки с контргайкой 1 и 2, расположенной над верхней опорой шпинделя.

Подшипники шпинделя сверлильного станка 2Н118-1

Шпиндель станка 2Н118-1 смонтирован на 3-х подшипниках:

- 7. Нижний подшипник № 7000105 ГОСТ 8338-57 шариковый радиальный однорядный подшипник открытого типа, класс точности А(4), размер 17х40х13,5 мм

- 6. Подшипник № 8205 ГОСТ 6874-54 шариковый упорный, класс точности П(6), 25х47х15

- 4. Верхний подшипник № 7000105 ГОСТ8338-75 шариковый радиальный однорядный подшипник открытого типа, класс точности В(5), 25х47х8

Технические характеристики подшипника № 7000105

Подшипник 7000105 – это шариковый радиальный однорядный подшипник открытого типа, относящийся к особо легкой серии диаметров по диаметру и узкой серии по ширине. Предназначен для восприятия радиальных нагрузок при высокой скорости вращения.

В России выпускается на двух предприятиях — в Самаре на СПЗ-4 и в Вологде на 23 ГПЗ. Последний завод производит этот подшипник более высокого класса, из хороших материалов, что, конечно, влияет на его стоимость.

Данный подшипник применяется в отечественных троллейбусах (механизм открывания двери), трамвайных вагонах.

Импортный подшипник этого типа имеет номер 16005. В стандартном исполнении они имеют штампованный стальной сепаратор, но могут также поставляться с механически обработанными сепараторами из латуни или полиамида. Для работы в условиях высоких рабочих температур рекомендуется использовать сепараторы из полиамида или стеклонаполненного полиэфирэфиркетона. Импортные подшипники этой серии поставляются как правило закрытого типа и в уходе не нуждаются.

Размеры и характеристики подшипника 7000105 (16005)

- Внутренний диаметр (d): – 25 мм;

- Наружный диаметр (D): – 47 мм;

- Ширина (H): – 8 мм;

- Масса: – 0,08 кг;

- Количество шариков в подшипнике: — 11 мм;

- Диаметр шарика: — 5,556 шт;

- Грузоподъемность динамическая: — 7,6 кН;

- Грузоподъемность статическая: — 4 кН;

- Максимальная номинальная частота вращения: — 17000 об/мин.

Технические характеристики подшипника № 8205

Представляет из себя шариковый упорный однорядный подшипник. Этот тип предназначен для восприятия осевой нагрузки, действующей в одностороннем направлении. Устанавливается в узлы с невысокими скоростями вращения

При монтаже важно помнить, что кольца у упорников разные: то кольцо, которое сажается на вал имеет внутренний диаметр порядка 1-1,5 мм меньший, чем у кольца, идущего в корпус

Основной изготовитель в советское время — Курский подшипниковый завод. Сейчас тип производится на ГПЗ-2 (Москва), СПЗ-4 (Самара)

Знайте, что больше в нашей стране нет заводов, которые производят эти подшипники — все остальное Китай (подшипники производятся в Китае из низкокачественных материалов и там же маркируются) (разумеется это не относится к дорогим импортным брендам, например KOYO, FAG, SKF, SNR).

Иностранное обозначение упорного подшипника этого типоразмера — 51205.

Устанавливаются на иностранные погрузчики, трактор Т-170 (регулятор дизеля), а также прочие не самые распространенные агрегаты.

Размеры и характеристики подшипника 8205 (51205)

- Внутренний диаметр (d): – 25 мм;

- Наружный диаметр (D): – 47 мм;

- Ширина (H): – 15 мм;

- Масса: – 0,111 кг;

- Количество шариков в подшипнике: — 13 мм;

- Диаметр шарика: — 7,938 шт;

- Грузоподъемность динамическая: — 27,6 кН;

- Грузоподъемность статическая: — 50 кН;

- Максимальная номинальная частота вращения: — 5300 об/мин.

Схема подшипника 8205 (51205)

Фото подшипника 8205 (51205)

Классификация оборудования

Принята система условных обозначений, которая позволяет легко разобраться в маркировке агрегатов. Трудность в расшифровке названия станка возникает при специализированном производстве, когда аббревиатура задается заводом производителем. В стандартном случае используется нумерация, основанная на десятичной системе.

В обозначение оборудования входит четыре цифры и несколько букв, последние могут находиться в любом месте. Буквы могут обозначать степень автоматизации, класс точности или новую модификацию. Рассмотрим значение цифр:

- Она определяет группу станков, в зависимости от выполняемой технологической операции. Всего существует девять групп.

- Указывает на тип оборудования, их насчитывается девять.

- Последние цифры показывают основной размер агрегата.

В нашем случае первая цифра (2), обозначает сверлильную группу. Вторая цифра (1), говорит о вертикально сверлильном типе станка. По последним цифрам определяем максимальный размер отверстия, которое может просверлить механизм. Буква (н) указывает на новую модификацию базовой модели.

Технические характеристики станка 2118

| Наименование параметра | 2н118 | 2118 |

| Основные параметры станка | ||

| Наибольший диаметр сверления, мм | 18 | 18 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола | 0…650 | 0…650 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 200 | 200 |

| Рабочий стол | ||

| Размеры рабочей поверхности стола (длина х ширина), мм | 360 х 320 | 350 х 340 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 |

| Наибольшее вертикальное перемещение стола (ось Z), мм | 350 | 445 |

| Перемещение стола на один оборот рукоятки, мм | 2,4 | |

| Шпиндель | ||

| Наибольшее перемещение шпиндельной головки, мм | 300 | 150 |

| Перемещение шпиндельной головки на один оборт маховичка, мм | 4,4 | |

| Ход гильзы шпинделя, мм | 150 | |

| Перемещение шпинделя на одно деление лимба, мм | 1 | |

| Перемещение шпинделя на один оборот маховичка-рукоятки, мм | 110 | |

| Частота вращения шпинделя, об/мин | 180 — 2800 | 300, 450, 735, 1200, 1980, 3100 |

| Количество скоростей шпинделя | 9 | 6 |

| Наибольший допустимый крутящий момент, кг*см | 880 | |

| Конус шпинделя | Морзе 2 | Морзе 2 |

| Механика станка | ||

| Число ступеней рабочих подач стола | 6 | 1 |

| Пределы вертикальных рабочих подач на один оборот шпинделя, мм/об | 0,1 — 0,56 | 0,2 |

| Наибольшая допустимая сила подачи, кгс | 560 | |

| Торможение шпинделя | есть | |

| Привод | ||

| Электродвигатель привода главного движения Тип | АОЛ2-22-4С2 | А-41/6 |

| Электродвигатель привода главного движения Число оборотов в минуту, об/мин | 1420 | 930 |

| Электродвигатель привода главного движения Мощность, кВт | 1,5 | 1,0 |

| Электронасос охлаждающей жидкости Тип | ПА-22 | ПА-22-А |

| Габарит и масса станка | ||

| Габариты станка (длина ширина высота), мм | 870 х 590 х 2080 | 875 х 550 х 2005 |

| Масса станка, кг | 450 | 450 |

К

атегория:

Сверление металла

Вертикально-сверлильный станок модели 2118

Вы уже познакомились с устройством сверлильного станка НС-12. На таких станках можно просверлить отверстие с наибольшим диаметром 12 мм. Но в ряде случаев нужны отверстия гораздо большего диаметра. В этом случае сверлят на более мощных станках. С одним из таких станков мы сейчас и познакомимся. Это вертикально-сверлильный станок модели 2118.

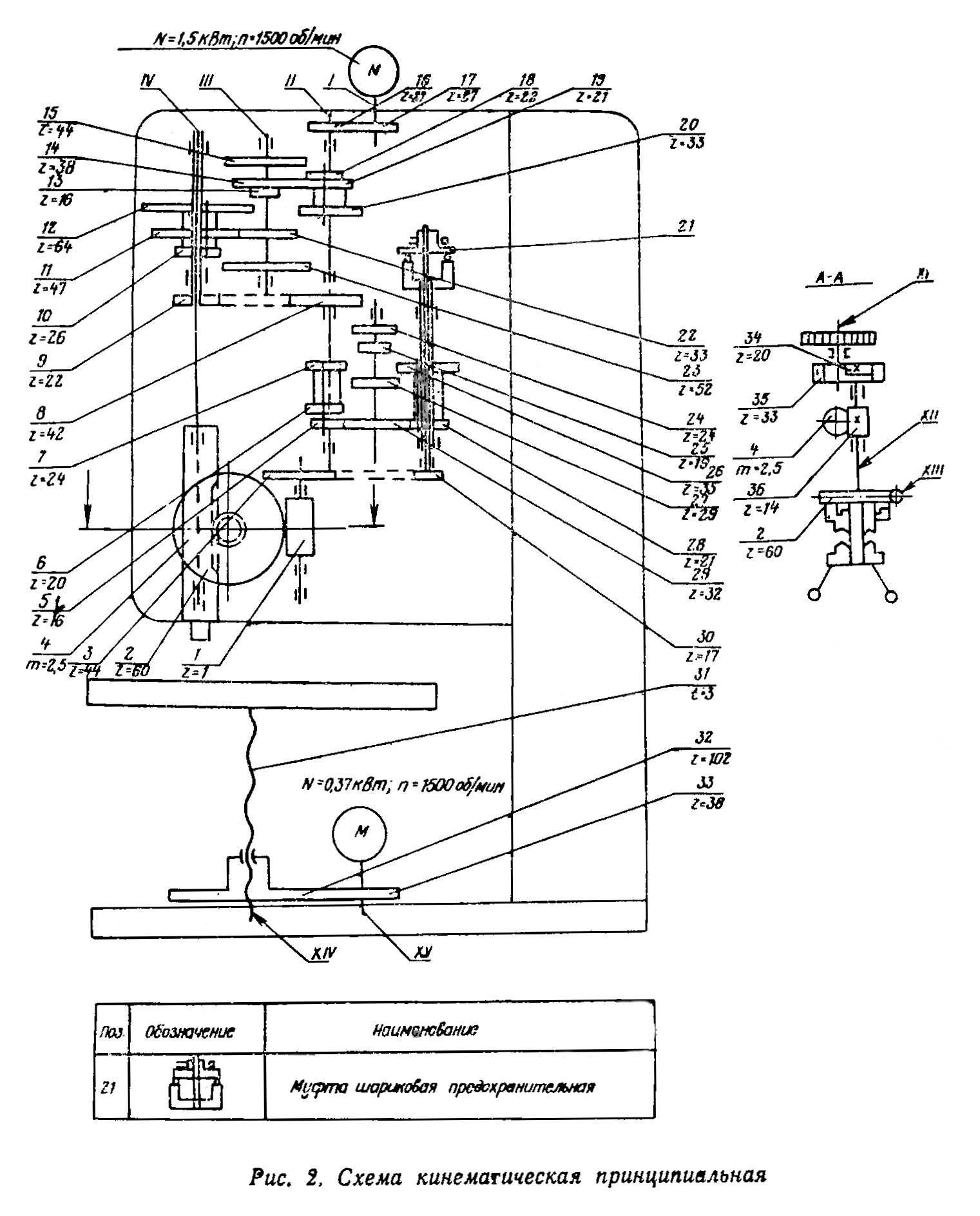

Он состоит из основания, колонны, коробки скоростей, направляющего кронштейна, в котором смонтированы механизм подачи и шпиндельный узел, и стола. Коробка скоростей с электродвигателем установлена на верхней части колонны.

Разные по твердости металлы обрабатываются при разных скоростях. Скорость вращения сверла подбирается с учетом его материала и диаметра. Порядок настройки станков разной конструкции на нужную скорость различный. Так, на настольных сверлильных станках НС-12 скорость меняется путем переброски ремня с одной ступени шкива на другую. У сверлильного станка 2118 переключаются рукоятки зубчатых колес в коробке скоростей.

При сверлении инструмент и заготовка нагреваются. Попробуйте быстро потереть ладони друг о друга.

Почувствовали тепло? То же самое происходит и со сверлом. Но только инструмент нагревается очень сильно. Раскаленное сверло быстро тупится, плохо режет металл. Чтобы этого не случилось, во время работы инструмент охлаждают специальной жидкостью: мыльной и содовой водой, масляными эмульсиями. При этом горячее сверло отдает часть тепла жидкости и охлаждается, а жидкость нагревается. Поэтому основание станка сделано пустотелым и служит одновременно баком для сбора охлаждающей жидкости.

Детали при сверлении устанавливают на столе, который может подниматься и опускаться с помощью специальной рукоятки. Запомните! Маленькие отверстия лучше сверлить на большой скорости, а отверстия большого диаметра — на малой.

Вертикально-сверлильный станок 2Н118 – универсальный агрегат, его мощность поражает специалистов и любителей точного сверления.

Сверлильный станок 2н118 предназначен для таких действий, как сверление, зенкование, развертывание отверстий, а также подрезания торцов деталей, при условии использования специальной насадки.

Основная сфера использования – предприятия среднего и малого профиля, где продукция выпускается небольшими партиями. Кузница оборудования – Молодеченский завод МСЗ, Республика Беларусь.

При проведении операции по сверлению, приходит в действие вращательное движение головки и шпиндель на движущей основе. Как видим, механизм довольно прост, ничего лишнего

При определении параметров сверления берутся во внимание показатели по диаметру сверления, длине вылета самого шпинделя

Электрооборудование и электрическая схема сверлильного станка 2Н118

Электрическая схема сверлильного станка 2н118

Электрооборудование станка содержит:

- электродвигатель вращения шпинделя 1М;

- электронасос охлаждения 2М;

- аппаратуру пуска и автоматики;

- селеновый выпрямитель СВ;

- местное освещение.

Управление сверлильным станком 2Н118

На станке установлены следующие органы управления:

- кнопки управления — «Влево», «Вправо» и «Стоп»;

- вводный автомат;

- ручной пускатель для включения насоса охлаждения с кнопками «Пуск», «Стоп».

Торможение шпинделя станка 2Н118

На станке применена схема динамического торможения с подачей постоянного тока в три фазы обмотки статора через контакты тормозного пускателя Кз от селенового выпрямителя СВ, который питается от понижающего трансформатора ТБС2-01. Одновременно с подачей постоянного тока при торможении закорачивается обмотка статора в двух фазах для лучшей эффективности торможения. Торможение происходит только при, нажатой кнопке ЗКУ или 2ВК.

Работа электросхемы станка 2Н118

Нажатием кнопки 1КУ «Вправо» включается пускатель К1 который самоблокируется блок-контактами 6—7, а контактами 4— 16 включает промежуточное реле РП, которое Своими контактами 4-16 станет на самопитание, а контактами 14—9 подготавливает включение пускателя К2, если по ходу работы на станке предусмотрен реверс вращения шпинделя от нажатия 1ВК.

Нажатием кнопки 2КУ «Влево» включается пускатель К2, который самоблокируется блок-контактами 4—9.

При любом вращении шпинделя вправо, влево, нажимая на кнопку «Стоп», производится торможение, при этом отключается K1 и РП, если было вращение вправо, или К2, если вращение было влево. Через контакты 13, 17, 18 включится пускатель торможения Кз, который подает постоянный ток в обмотку статора электродвигателя, и двигатель затормозится.

Защита

Электродвигатель от перегрузок и коротких замыканий защищается автоматическим выключателем АСТ-3. Нулевая защита осуществляется катушкой магнитных пускателей.

Станок должен быть заземлен согласно существующим правилам и нормам.

Источник

Технические характеристики вертикально-сверлильного станка 2Т118

| Наименование параметра | 2Т118 | 2Т125 | 2Т140 | 2Т150 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Наибольший диаметр сверления в стали 45, мм | 18 | 25 | 40 | 50 |

| Наибольший диаметр сверления в чугуне СЧ20, мм | 32 | 45 | 60 | |

| Наибольший диаметр нарезаемой резьбы в стали 45, мм | М4..М16 | М20 | М24 | М42 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола | – | 0..620 | 0..700 | 210..750 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты | 100..500 | 740..900 | 910..1100 | 1200 |

| Расстояние от оси вертикального шпинделя до образующей колонны (вылет), мм | 195 | 260 | 300 | 360 |

| Точность отверстий после развертывания | Н9 | |||

| Рабочий стол | ||||

| Размер рабочей поверхности плиты, мм | 250 х 250 | 500 х 525 | 560 х 560 | 615 х 630 |

| Размер рабочей поверхности стола, мм | – | 400 х 500 | 500 х 500 | 610 х 605 |

| Суммарный угол поворота стола вокруг колонны, град | – | 180° | 180° | 180° |

| Суммарный угол поворота стола вокруг собственной оси, град | – | – | 300° | – |

| Перемещение стола наибольшее, мм | – | 590 | 500 | 540 |

| Диаметр колонны, мм | 120 | 145 | 180 | |

| Сверлильная головка. Шпиндель | ||||

| Наибольшее перемещение шпиндельной головки (бабки) по колонне, мм | 300 | – | 240 | – |

| Ход гильзы шпинделя, мм | 110 | 160 | 160 | 260 |

| Частота вращения шпинделя, об/мин | 200, 320, 560, 800, 1200, 2100 | 80..2000 | 75..1800 | 40..1730 |

| Количество скоростей шпинделя | 6 | 8 | 8 | 12 |

| Количество подач шпинделя | 2 | 3 | 3 | 9 |

| Величина подач шпинделя | 0,1; 1,2 | 0,1; 0,2; 0,3 | 0,1; 0,2; 0,3 | 0,06..1,5 |

| Конус шпинделя | Морзе 2 | Морзе 3 | Морзе 4 | Морзе 5 АТ6 |

| Отключение подачи при достижении заданной глубины сверления | Ручное, автоматическое | Ручное, автоматическое | Ручное, автоматическое | Ручное, автоматическое |

| Реверсирование шпинделя на заданной глубине резьбы | Ручное, автоматическое | Ручное, автоматическое | Ручное, автоматическое | Ручное, автоматическое |

| Наибольший крутящий момент на шпинделе, Нм | 70 | 150 | 400 | |

| Наибольшее усилие подачи шпинделя, Н | 6000 | 11 400 | 15 000 | |

| Электрооборудование. Привод | ||||

| Электродвигатель привода главного движения Мощность, кВт | 0,75 | 1,5 | 2,2 | 4 |

| Электродвигатель привода насоса охлаждения, кВт | – | 0,18 | 0,18 | 0,18 |

| Габарит и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 665 х 465 х 1285 | 950 х 560 х 2200 | 770 х 540 х 2140 | 960 х 630 х 2590 |

| Масса станка (нетто), кг | 150 | 430 | 575 | 850 |

Список литературы

Барун В.А. Работа на сверлильных станках,1963

Винников И.З., Френкель М.И. Сверловщик, 1971

Винников И.З. Сверлильные станки и работа на них, 1988

Лоскутов B.В Сверлильные и расточные станки, 1981

Панов Ф.С. Работа на станках с ЧПУ, 1984

Попов В.М., Гладилина И.И. Сверловщик, 1958

Сысоев В.И. Справочник молодого сверловщика,1962

Тепинкичиев В.К. Металлорежущие станки, 1973

Связанные ссылки. Дополнительная информация

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители

Конструкция оборудования

Обзор и технические характеристики сверлильного станка 2м112

Описание: основным элементом служит колонна в форме коробки – передняя бабка. Установлена она на металлическую плиту – основание. Бабка перемещается по реечному механизму в стороны с помощью электрического привода мотора.

На фронтальной верхней части расположен электрический мотор. В нижней части, имеется шпиндельный узел с головкой вращения. Внутренняя часть наполнена коробкой скоростей, которая отвечает за частоту вращения, величину подачи, вертикальный подъем. Подъем и спуск по вертикали обеспечивает специальный реечный механизм. А приводит в действие этот орган – штурвал.

Обрабатываемая деталь крепится на рабочий стол, при необходимости перемещается, подгоняется высота. Регулируется специальной рукояткой с боковой стороны.

Кинематическая схема станка функционирует в таком порядке:

- Коробка передач регулирует подачу одной из девяти скоростей.

- С помощью реверсивного привода электрического мотора можно менять направление вращения.

- Функция особенно актуально, когда нужно нарезать внутреннюю резьбу на детали.

- Шпиндель подается по вертикали за счет рейки и зубчатого вала, который установлен в нижней фронтальной части шпиндельной бабки.

- Боковая рукоятка отвечает за перемещение шпиндельной бабки по направляющим колонны.

- Рабочий стол перемещается вертикально благодаря вращению рукоятки.

Схема устройства

Схема устройства

3 Особенности функционирования электрического оборудования агрегата

Станок располагает таким электрооборудованием:

- селеновый выпрямитель;

- двигатель, задающий вращение шпинделя;

- локальное освещение;

- насос охлаждения;

- механизм автоматики и пуска.

Агрегат управляется при помощи вводного автомата, трех кнопок для перемещения вправо, влево и остановки станка. Также в его конструкции есть специальный пускатель, управляющий охлаждающим насосом (запуск устройства и его остановка).

Обязательным является заземление оборудования. Выполняется оно в соответствии с общими для производственных аппаратов стандартами. От коротких замыканий и чрезмерных нагрузок двигатель станка предохраняется выключателем, действующим автоматически, серии АСТ–3. А катушка пускателей обеспечивает нулевую защиту установки.

Принцип действия электрической схемы сверлильного агрегата: при включении пускателя (кнопка «Вправо» на панели управления) блок-контакты блокируют его, после чего начинает работать промежуточное реле, подающее питание на шпиндель. В тех случаях, когда предполагается выполнить реверс, промежуточное реле включает второй пускатель (кнопка «Влево»), предназначенный именно для такого режима функционирования станка. При нажатии на «Стоп» первый или второй пускатель (в зависимости от того, какой из них был задействован) и промежуточное реле выключаются.

Динамическое торможение шпинделя, реализованное на станке, выполняется по схеме, предполагающей применение селенового выпрямителя, который инициирует работу тормозного пускателя. При этом подача тока (постоянного) происходит с одновременным закорачиванием обмотки статора, что гарантирует более эффективный процесс торможения.

Конструкция вертикально-сверлильного станка 2Н125Л

Коробка скоростей

Коробка скоростей (рис.6) сообщает шпинделю различные числа оборотов, что осуществляется двумя передвижными тройчатками. Опоры валов коробки скоростей размещены в двух плитах: верхней 5 и нижней I, которые стянуты между собой четырьмя стяжками 4. Механизм коробки скоростей приводится во вращение от электродвигателя через эластичную муфту и зубчатую передачу. Последний вал коробки скоростей представляет собой полую гильзу 3, шлицевое отверстие которой передает вращение шпинделю станка. На этой же гильзе крепится шестерня 2 привода коробки подач.

Переключение блоков шестерен коробки скоростей осуществляется от одной рукоятки, которая имеет по три фиксированных положения по окружности и вдоль оси. Рукоятка 6 располагается на лицевой поверхности сверлильной головки и через шестерню 7 и круговую рейку 8 перемещает две штанги 9 и 10, на которых закреплены вилки, связанные с переключаемыми блоками. Дополнительная фиксация положения блоков шестерен производится за счет фиксации штанг 9 и 10 при помощи шариковых фиксаторов. Все валы коробки скоростей шлицевые, что значительно упрощает сборку. Все механизмы коробки скоростей собираются отдельно и монтируются в сверлильной головке. Смазка механизмов коробки скоростей так же, как и прочих механизмов в сверлильной головке, производится от шестеренного насоса, имеющегося в коробке подач. Для контроля работы маслонасоса имеется специальный маслоуказатель в корпусе привода.

Привод станка

Привод (рис.7) служит для обеспечения эластичной связи вала электродвигателя с коробкой скоростей станка.

Привод состоит из отдельного корпуса I, на котором монтируется электродвигатель. На валу электродвигателя закрепляется полумуфта 2, которая при помощи пальцев 3 и резинового кольца 4 передает вращение полумуфте-шестерне 5. Полумуфта-шестерня зацепляется с первичной шестерней коробки скоростей.

Коробка подач

Коробка подач (рис.8) представляет собой трехваловый механизм, смонтированный в отдельном литом корпусе 4. Привод коробки подач осуществляется от шестерни 5, сидящей на гильзе 3 (рис.6) коробки скоростей.

На первом валу коробки подач имеется передвижной блок-шестерня 2 (рис.

Фиксация положения блоков-шестерен производится за счет фиксации ручки 3 и шарикового фиксатора, имеющегося в вилке 6. На выходном валу коробки подач установлена шестерня I, передающая вращение на червяк механизма подач.

Предохранительная муфта служит для выключения механической подачи при достижении заданной глубины обработки и находится на входном валу сверлильной головки.

Описание конструкции сверлильного станка 2Н118

Коробка скоростей

Коробка скоростей предназначена для приведения шпинделя станка во вращение, а также для изменения частоты его вращения (рис. 7.5). Коробка скоростей посредством двух шестерен 3 и 7 сообщает шпинделю девять различных интервалов частоты вращения. Опоры валов коробки скоростей размещаются в двух плитах: верхней 5 и нижней 8. которые стянуты между собой тремя стяжками 4. Механизмы коробки скоростей приводятся во вращение от вертикально расположенного электродвигателя через зубчатую передачу 6. Последний вал коробки скоростей 2 представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю. На этой же гильзе крепится шестерня 1 привода на подачу. Переключение шестерен коробки скоростей осуществляется от одной рукоятки, которая имеет три положения по окружности и три положения вдоль оси.

Коробка подач

Коробка подач представляет собой трехваловый механизм, смонтированный в отдельном литом корпусе (рис. 7.6). Шесть подач обеспечивают шестерни 5 и 10.

Привод подач осуществляется от шестерни, сидящей на гильзе шпинделя, через шестерню 6. Третий вал коробки подач 9 представляет собой полую гильзу, внутри которой проходит вал 8. Этот вал через муфту 7 передает вращение на червяк механизма подач через шестерню 1. Муфта 7 служит для включения механической подачи при достижении заданной глубины обработки. В этом случае кулачок на лимбе через горизонтальный валик перемещает вертикально вверх штангу и, преодолевая сопротивление пружины, отключает муфту. Вал 4 через штифт 3 приводит во вращение шестеренчатый насос для смазки.

Шестерни коробки подач переключаются одной рукояткой, которая имеет два положения по оси и три положения по окружности. Рукоятка располагается на лицевой поверхности сверлильной головки. Конструкции механизмов переключения подач и скоростей идентичны.

Механизмы коробки подач смазываются от шестеренчатого насоса 2, который также осуществляет смазку всех других механизмов. Механизмы коробки подач собирают отдельно и полностью собранный узел монтируют в сверлильную головку.

Сверлильная головка

Сверлильная головка сверлильного станка 2н118

Сверлильная головка (рис. 7.7) состоит из чугунной отливки коробчатого сечения, в которой смонтированы все основные узлы станка: коробка скоростей, коробка подач, шпиндель и механизм подач. Первые три узла собираются отдельно и только крепятся к сверлильной головке.

Механизм подач, состоящий из червячной передачи, горизонтального вала 3, лимба 7 со связанными с ним деталями, рукоятки 10, кулачковой 14 и обгонной 16 муфт, является составной частью узла сверлильной головки.

Механизм подач приводится в движение от коробки подач через пару шестерен и предназначен для выполнения следующих функций:

- ручной подвод инструмента к заготовке;

- включение рабочей подачи;

- ручное опережение подачи;

- выключение рабочей подачи;

- ручной отвод шпинделя вверх;

- ручная подача используется обычно при нарезании резьбы.

Принцип работы механизма подач заключается в следующем: при вращении рукоятки 10 на себя поворачивается кулачковая муфта 14, которая через обгонную муфту 16 вращает вал 3. Происходит ручной подвод шпинделя.

Когда инструмент подойдет к заготовке, на валу 3 возрастет крутящий момент, который не может быть передан зубцами кулачковой муфты, и ступица перемещается влево вдоль вала до тех пор, пока торцы кулачковой муфты 14 и обгонной муфты 16 станут друг против друга.

Сверлильное оборудование

Оно используется в любых технологических цепочках, но главное назначение мелкосерийное и единичное изготовление. Такие станки выполняют ряд операций:

- нарезание резьбы;

- зенкование;

- сверление;

- подрезание торцов;

- развертывание;

- зенкерование.

Проведя обзор, их можно разделить на три больших группы в зависимости от выполняемых операций:

- специализированные, выполняют ограниченное количество действий;

- универсальные, составляют основную часть;

- специальные, работают без переналадки, по заданному циклу.

Классифицировать такие агрегаты можно по максимально используемому диаметру сверла:

- легкие, сверление до 12 мм;

- средние, получение отверстий 18-50 мм;

- тяжелые, высверливание 75 мм отверстий.

Главными отличительными особенностями металлорежущего оборудования являются движения, которые совершает режущий инструмент и приспособления. В нашем случае это вращение сверла и поступательная подача шпинделя. Все основные параметры включены в паспорт станка, который непосредственно входит в руководство по эксплуатации.

В этом документе можно найти инструкцию по креплению станка на рабочем месте. Прежде всего, он должен располагаться строго горизонтально по отношению к фундаменту. От этого зависит надежность работы всех механизмов. Это достигается использованием специальных уровней.

Конструкция станка предполагает следующие виды:

- настольные;

- колонные;

- радиально-сверлильные;

- глубокого сверления;

- многошпиндельные;

- центровальные;

- сверлильно-фрезерные;

- координатно-сверлильные;

- радиально-сверлильные.

Все они представляют собой сложные механизмы, поэтому до начала работы обслуживающий персонал должен внимательно ознакомиться с инструкцией по эксплуатации. И во время работы придерживаться всех рекомендаций.