Основные виды плазменной резки металла

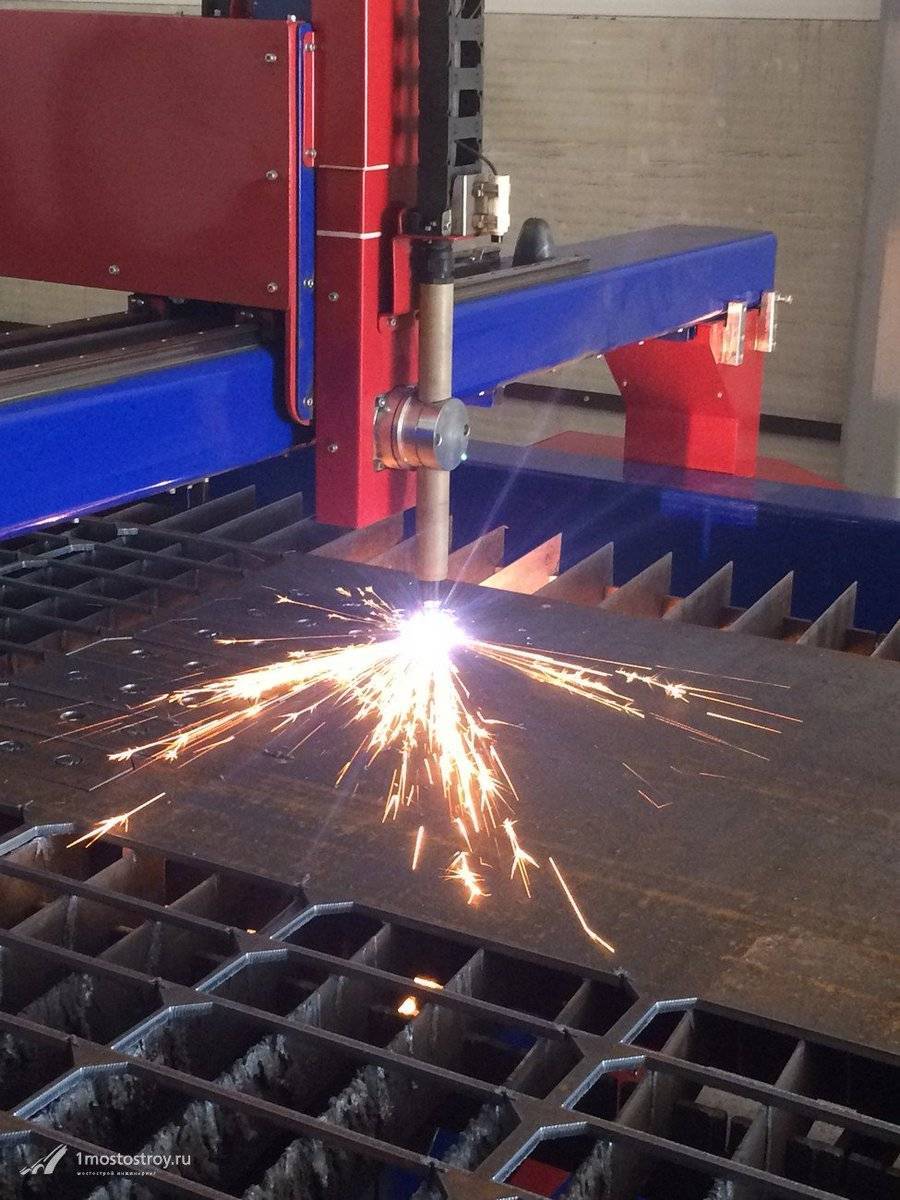

Важно представлять себе саму технологию такого раскроя металла, чтобы понимать, что нужно для плазменной резки. Начнем с того, что она позволяет работать с листами толщиной в пределах 220 мм. В контуре электрической дуги между наконечником форсунки и неплавящимся электродом образуется искра, после чего воспламеняется поток поступающего газа

Когда горящий газ ионизируется, он превращается в управляемую плазму. Скорость ее выхода очень высока и составляет 800–1 500 м/с

В контуре электрической дуги между наконечником форсунки и неплавящимся электродом образуется искра, после чего воспламеняется поток поступающего газа. Когда горящий газ ионизируется, он превращается в управляемую плазму. Скорость ее выхода очень высока и составляет 800–1 500 м/с.

Выходное отверстие имеет сужение, которое позволяет повысить скорость потока плазмы и температуру до +20 000 °C. Настолько горячий узконаправленный поток плазмы при точечном воздействии на металл проплавляет его

Что немаловажно, при этом обеспечивается незначительное повышение нагрева области, прилежащей к месту реза

Между двумя основными способами: плазменно-дуговой технологией и методом раскроя плазменной струей – существует одно серьезное отличие. Первый способ предполагает замыкание поверхности заготовки в проводящий контур. Тогда как при работе со струей плазмы прибегают к стороннему образованию высокотемпературного компонента в рабочей схеме плазмотрона. В таком случае лист металла не является составляющей проводящего контура.

Этот метод позволяет раскраивать материалы, которые не способны проводить электрический ток.

Горение дуги осуществляется между формирующим наконечником плазмотрона и электродом, тогда как разрезаемая при помощи струи плазмы заготовка не включается в электрическую цепь.

Плазменно-дуговая резка.

При работе с токопроводящими материалами используют именно эту технологию. Суть состоит в том, что дуга горит между разрезаемой заготовкой и электродом, ее столб совмещен с потоком плазмы. Последняя формируется при нагреве, ионизации подаваемого газа. Он продувается через сопло, обжимает дугу, придает ей проникающие свойства, обеспечивая образование плазмы.

Благодаря сильному нагреву газа достигается высочайшая скорость его движения, повышается степень воздействия на заготовку. Газ не только выполняет основную функцию, обеспечивая раскрой, но и выдувает из зоны обработки частицы металла. Активизация процесса происходит за счет дуги постоянного тока прямой полярности.

К плазменно-дуговой резке прибегают во время:

- изготовления деталей с прямолинейных и фигурных форм;

- прорезания отверстий или проемов;

- производства заготовок, которые в дальнейшем должны пройти сварку, штамповку, механическую обработку;

- обработки кромок поковок;

- резки труб, полос, прутков и профилей;

- обработки литья.

Принято выделять три вида плазменной резки в зависимости от используемой в процессе работы среды. Это:

- Простая с использованием воздуха/азота в сочетании с электрическим током.

- С защитным газом, причем газ может быть плазмообразующий и защитный. Второй призван ограждать обрабатываемую область от внешнего воздействия, за счет чего удается значительно повысить качество реза.

- С водой, где жидкость играет ту же роль, что и защитный газ в описанном выше подходе. Но у нее есть дополнительные функции: она способствует снижению температуры элементов системы, вбирает в себя выделяющиеся в процессе работы вредные вещества.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

За счет использования плазменной резки, базирующейся на перечисленных выше принципах, удается добиться высокой производительности оборудования и полной пожарной безопасности. Последнее связано с тем, что применяемые при работе с данной технологией материалы не являются огнеопасными.

4 Как правильно пользоваться аппаратом?

Сначала зажигают электрическую дугу. Перед этим надо продуть плазмотрон воздухом, тем самым удалив из него инородные частицы и случайный конденсат. Для этого нажимаем, а потом отпускаем кнопку зажигания дуги. У аппарата при этом запускается режим продувки. Выждав около 30 секунд, нажимаем и уже удерживаем кнопку поджига. Между наконечником сопла плазмотрона и электродом должна зажечься дежурная дуга. Горит она, как правило, 2 секунды. За это время надо зажечь рабочую (основную) дугу.

Она должна образоваться автоматически в результате процессов, описанных выше, но чтобы это произошло, плазмотрон необходимо держать достаточно близко от поверхности металла, но ни в коем случае не касаться его.

После загорания рабочей дуги дежурная гаснет, а из сопла плазматрона начинает проистекать поток режущей плазмы, как это показано на видео, и можно начинать резку. Если с первого раза рабочую дугу зажечь не удалось, отпускаем кнопку зажигания и нажимаем ее снова для нового цикла. Рабочая дуга может не зажигаться по следующим причинам:

- у подаваемого воздуха недостаточное давление;

- плазматрон собран неправильно;

- иные неполадки.

Также бывает, что рабочая дуга гаснет в процессе работы. Чаще всего, это случается из-за несоблюдения нужного расстояния между поверхностью металлов и плазмотроном, а также когда изношен электрод последнего.

Соблюдение расстояния между поверхностью металлов и плазмотроном при резке своими руками является не менее сложной задачей, чем выдерживание нужной скорости обработки. Оптимальное расстояние составляет всего 1,6–3 мм. Работая руками, постоянно удерживать резак на такой высоте довольно сложно, тем более, что касаться поверхности металла плазмотроном нельзя. Руку периодически сбивает дыхание или невольные движения тела, и рез в результате получается неровным. Чтобы соблюдать нужное расстояние, пользуются специальными упорами (как показано на видео), которые надевают на сопло.

При резке своими руками также следует обращать внимание на угол, под которым надо держать плазмотрон относительно металла. Он должен быть строго перпендикулярен поверхности заготовки

В зависимости от вида обрабатываемого металла допускаются отклонения от прямого угла в 10–50°. Когда заготовка очень тонкая, плазмотрон можно вести под незначительным углом, иначе тонкий металл в процессе резки будет сильно деформирован.

Лазерная технология

Лазерная технология является универсальной, так как дает возможность обрабатывать любые металлические сплавы, ведь на станке устанавливаются определенные параметры для каждого металла.

Главной особенностью лазерной резки является отсутствие контакта металла и режущего устройства.

Лазерная резка материала осуществляется тонким сфокусированным световым лучом, благодаря которому металлический лист нагревается и проплавляется насквозь.

Преимуществами лазерной резки являются:

Оборудование бывает твердотелым и газовым. Твердотелый инструмент довольно простой в управлении и использовании.

Лазерный стержень производится из неодимового стекла, обладающего способностью пропускать импульсный лучевой поток мощностью 6кВт.

Трубка заполняется углекислым газом, азотом, гелием. Электроимпульсы активизируют молекулы газа, которые начинают излучать энергию, превращающуюся в направленный пучок.

Мощность некоторых моделей оборудования составляет 20 кВт. Такое оборудование отличается дороговизной.

Видео:

Лазерная технология обработки листового металла дает возможность формировать любые сложные фигуры с минимумом отходов.

ВАЖНО ЗНАТЬ: Технология лазерной резки металла

Благодаря точечному лучевому воздействию получаются гладкие и ровные кромки без неровностей не требующие дополнительной обработки.

Исключением для лазерной обработки является алюминий и сплавы алюминия с нержавейкой. Алюминий плохо поддается лазерной резке в связи с его отражающей способностью.

Установка воздушно-плазменной резки

Одним из видов резки, сварки и наплавки металлов является воздушно-плазменный способ образования дуги. Обработка металлов с использованием таких аппаратов отличается тем, что принцип работы заключается в плавлении обрабатываемого материала. Нагревание газов до очень высоких температур приводит к их ионизации. Подаваемый под давлением ионизирующийся газ плавит металл. Регулировка частоты разряда и давления подачи воздуха, так же как и диаметр отверстия сопла, влияют на режим работы установки (резка или сварка).  Метод воздушно-плазменной обработки более эффективен по сравнению с газосваркой. Особенность состоит в том, что при направленном воздействии пламени, на место обработки, происходит плавление металла. Скорость резки выше, чем газом, в результате этого не происходит тепловой деформации металла. Нет ни окалин, ни заусенцев. Удобна воздушно-плазменная установка для выполнения художественной резьбы. Каждый элемент, по причине отсутствия дополнительной обработки, получится ровным, не хуже, чем из-под резца искусного чеканщика. С той лишь разницей, что воздушно-плазменная резка, даже при выполнении работ ручным плазматроном займёт времени и сил значительно меньше. Воздушно-плазменная резка используется не только в обработке металлов. Таким способом можно вести резку любого тугоплавкого диэлектрического материала.

Метод воздушно-плазменной обработки более эффективен по сравнению с газосваркой. Особенность состоит в том, что при направленном воздействии пламени, на место обработки, происходит плавление металла. Скорость резки выше, чем газом, в результате этого не происходит тепловой деформации металла. Нет ни окалин, ни заусенцев. Удобна воздушно-плазменная установка для выполнения художественной резьбы. Каждый элемент, по причине отсутствия дополнительной обработки, получится ровным, не хуже, чем из-под резца искусного чеканщика. С той лишь разницей, что воздушно-плазменная резка, даже при выполнении работ ручным плазматроном займёт времени и сил значительно меньше. Воздушно-плазменная резка используется не только в обработке металлов. Таким способом можно вести резку любого тугоплавкого диэлектрического материала.

Плазменная резка металла как бизнес

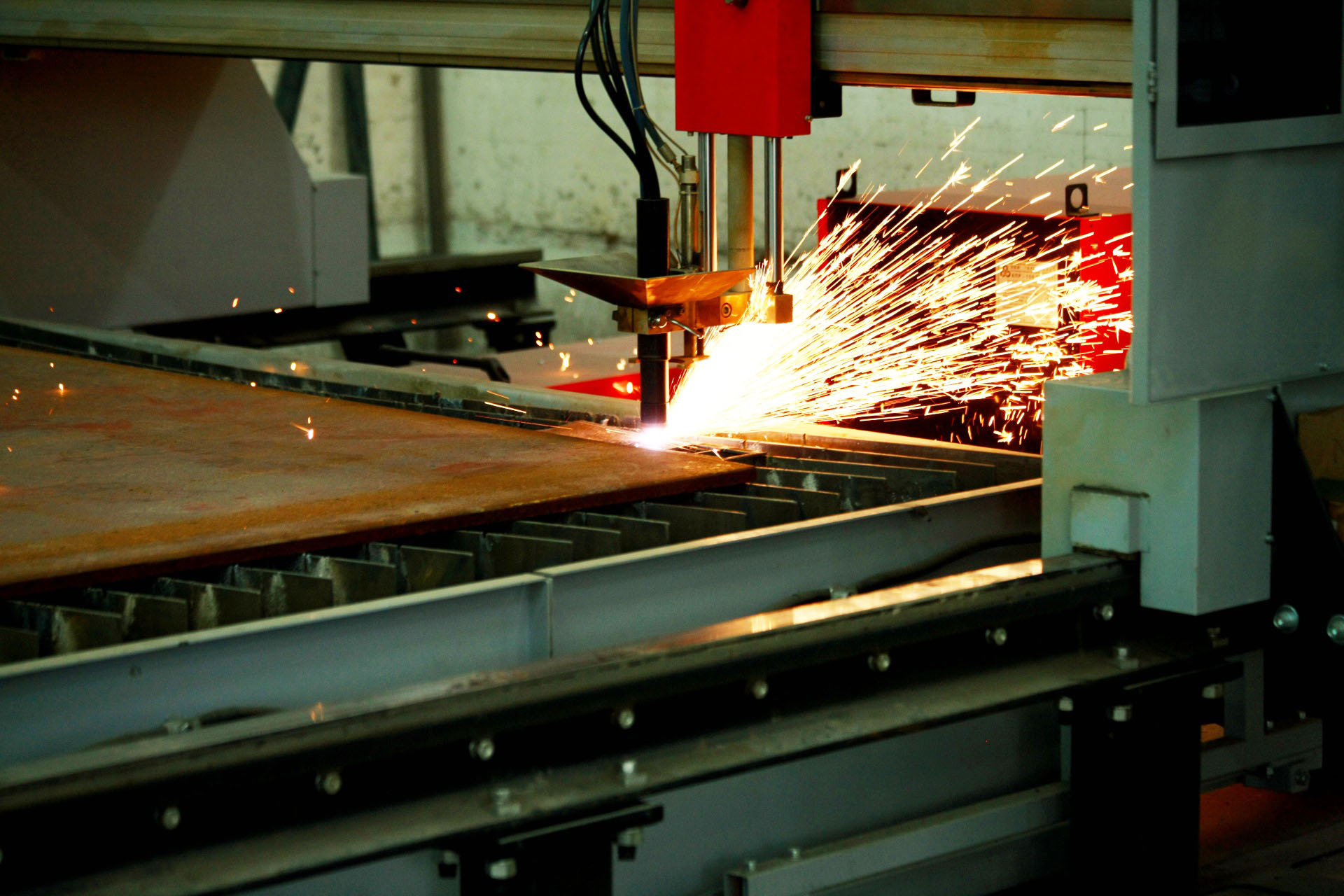

Плазменная резка в течение последних нескольких лет стала активно использоваться как на крупном производстве, так и в небольших частных мастерских. Плазменный резак обеспечивает точную и качественную резку, которая выполняется относительно быстро и при низких затратах. Благодаря этим качествам плазморез с ЧПУ может стать хорошим вложением для развития собственного бизнеса.

Плазменная резка и ее преимущества

Плазменная резка – процесс резки электропроводящих материалов с использованием плазменной электрической дуги при температуре до +30 000 °C.

Первое преимущество использования плазменного резака – нет необходимости подготавливать устройство к началу работы, например, нагревать горелку или материал, который необходимо разрезать. Плазменный резак сразу готов к использованию и обеспечивает высокую эффективность, достигая очень высоких скоростей обработки материала. Например, производительность плазменного резака с ЧПУ в сравнении с кислородно-газовым методом выше почти в семь раз, что кардинально влияет на эффективность работы.

Резак может использоваться для резки различных материалов и особенно металлов различной толщины. Стандартный диапазон толщины составляет от 0,5 мм до 160 мм. Плазменный резак характеризуется, прежде всего, высокой точностью резки и способностью обработки материала вертикально и под углом. Резак минимально влияет на структуру разрезаемого материала, что обусловлено чрезвычайно узкой зоной резания и низким нагревом. Устройство очень быстро пробивает материал, гарантируя небольшой разрыв и минимальную потерю материала, а края и поверхность остаются гладкими и без лишних дефектов.

Что можно вырезать плазморезом для дома

Развитие технологии плазменной резки и специализированного оборудования позволило расширить область применения плазменной резки. Первоначально технология использовалась главным образом для резки таких материалов как черная и нержавеющая сталь, алюминий, но со временем стала применяться и для более твердых металлов – легированной стали и титана. Используя плазморез в собственном небольшом бизнесе, можно изготавливать:

- Элементы декоративных или нагруженных металлоконструкций (например: врата, заборы, балконы).

Мангалы и камины.

Металлическая мебель, фурнитура и элементы интерьера для современных видов дизайнов оформления дома или офиса.

Межэтажные лестницы для дома.

Вывески и наружная реклама.

Запчасти к навесному оборудованию для промышленной и сельскохозяйственной техники, а также детали для с/х машин и промышленного оборудования.

Технология плазменной резки под управлением ЧПУ на компьютере имеет широкий спектр применения и дает возможность изготавливать самые разные изделия, в частности высокоточную продукцию.

Плазморезный станок с ЧПУ для домашнего бизнеса

Покупка плазменного резака для молодой компании станет хорошим вложением с высокой перспективой прибыли. Стоимость плазморезных станков с ЧПУ начинается от 600$. Но их технические характеристики весьма скромные. Например, максимальная толщина обрабатываемого металлического листа. Поэтому возьмем в расчеты бизнес-плана среднюю стоимость комплекта производственного оборудования около 2000$ без учета расходов на расходные материалы. Приблизительный расчет:

- начальные вложения (плазморез + ежемесячные расходы) – 3000 USD;

- ежемесячный доход – 1000-1300 USD;

- срок окупаемости – 5-7 месяцев.

Этот расчет приведен для станка в стандартной комплектации с его эксплуатацией в рамках восьмичасового рабочего дня. Усредненный расчет по пунктам без учета стоимости самого оборудования:

- зарплата оператора плазмореза с ЧПУ – 15 USD в день;

- аренда помещения под оборудование (минимум 40 кв. м.) – 140 USD в месяц;

- затраты на электроэнергию: источник плазмы (9 кВт/час), компрессор (3 кВт/час), станок (4 кВт/час) и прочее (5 кВт/час) – 21 кВт/час * 0,7 (КПД) * 0,06 USD/кВт * 8 ч = 7 USD в день.

- расходные материалы (сопла, электроды и пр.) – 40 USD в месяц.

1 Технология плазменной резки металла

Интересующий нас процесс резки плазменной дугой в мировой практике “скрывается” под аббревиатурой PAC. Под плазмой понимают высокотемпературный ионизированный газ, который может проводить электроток. А плазменная дуга формируется в агрегате под названием плазмотрон из обычной электрической.

Последнюю сжимают, а затем привносят в нее газ, обладающий возможностью образования плазмы. Чуть ниже будет рассказано о том, какое значение для процесса плазменной резки имеют такие плазмообразующие газы.

Технологически существует две методики резки:

- Плазменно-дуговая. В данном случае дуга горит между материалом, который обрабатывается, и сварочным электродом неплавящегося типа. Плазменная высокоскоростная струя при такой технологии совмещается со столбом плазменной дуги. Сам же процесс резки обеспечивается высокой энергией плазмы столба, приэлектродных пятен и факела, исходящего из указанного столба. Именно озвученный принцип плазменной резки металла чаще всего используется на современных предприятиях, так как он признается максимально эффективным.

- Плазменной струей. Такой вид обработки рекомендован для резки неметаллов. Дуга в этом случае горит между наконечником (его называют формирующим) плазмотрона и сварочным стержнем, а само обрабатываемое изделие в электрическую схему процесса не включается. Из плазмотрона выносится некоторый объем плазмы столба. Его энергия и дает возможность выполнять обработку неметаллических изделий.

Виды станков

Итак, станки для плазменной резки можно условно разделить на несколько категорий:

Ручные варианты – это мобильное маломощное оборудование, идеально адаптированное для мелких производств. Его выбирают мастера различного уровня, а также небольшие цеха с ограниченным бюджетом. На такой станок плазменной резки цена одна из самых недорогих, однако на практике он может показать вполне достойные результаты в плане точности и неплохого КПД.

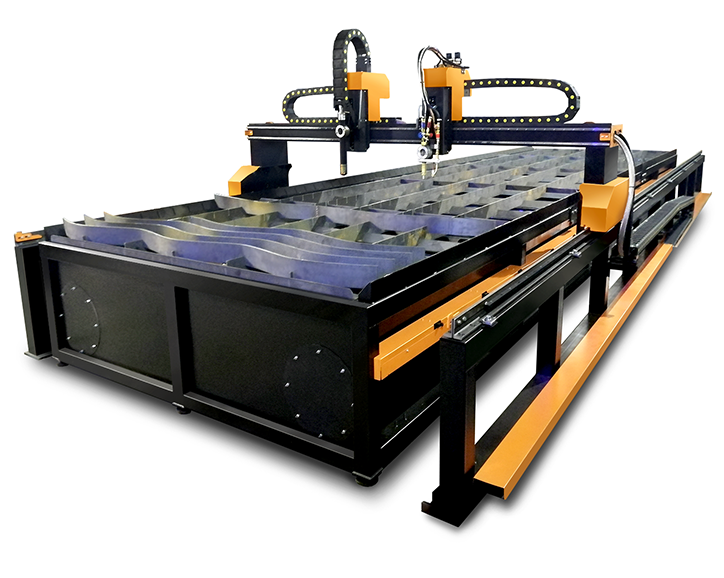

Портальные станки плазменной резки – самые габаритные устройства. Они оснащаются большим рабочим столом, куда укладывается металл, предназначенный для обработки. Установка имеет реечный привод, который перемещает лист железа и плазмотрон для достижения максимальной точности и хорошей скорости. Подойдут для больших производств, металлопрокатных цехов, а также предприятий, занимающихся серийным выпуском металлоизделий.

Портативные (компактные) модели покупают многие производственные предприятия, так как они, как и портальные, обладают неплохой производительностью. Представляют собой продольную раму с рейками, по которым перемещается каретка с плазмотроном. С помощью ЧПУ процесс максимально автоматизируется, упрощая работу со сложным оборудованием. Конструкция является быстроразборной, что позволяет перемещать их с места на место.

Какой выбрать станок для плазменной резки, могут подсказать только тщательное изучение рынка, проработка вида деятельности предприятия, анализ необходимых мощностей. Роль играет бюджет, а также вероятность расширения производства. Скорее всего, выбор встанет между портальными станками для газовой и плазменной резки и портативными вариантами. Но решающим фактором для многих становится именно цена оборудования.

Резка дугой

При обучении основам сварки новичок больше всего боится прожечь металл и полностью разрушить соединение. При резке металла цель сварщика именно прожечь, разрезать металл.

Для того чтобы разрезать металл сварочной дугой необходимо нагреть его до температуры плавления и удалить расплавленный металл из зоны сварки. Удаление выполняется под собственным весом расплавленного металла, за счет давления со стороны дуги или поток воздуха, подаваемый в зону сварки.

Для резки металла применяют такие электроды:

- покрытый металлический,

- угольный,

- трубчатый,

- вольфрамовый.

Этим способом режут сталь, в том числе и легированную, цветные металлы и сплавы. К недостаткам относится низкое качество реза, неровные края, наличие окалины. Поэтому, если металл в дальнейшем идет для создания конструкций, кромки необходимо дополнительно обработать, например, зачистить.

Резку выполняют на том же оборудовании, что и сварку, во всех пространственных положениях. В качестве оборудования в домашних условиях ранее использовался трансформатор или выпрямитель, теперь чаще всего применяют инвертор.

Основы дуговой резки

Для того чтобы разрезать металл дугой устанавливают силу тока на 30-40% выше, чем при сварке. Зажигают мощную дугу на верхней кромке металла и углубляются вниз, при этом разрезают кромку.

Резка метала сварочным инвертором

Для резки выбирают электрод небольшого диаметра, а вот ток, наоборот, выставляют больше чем необходимо для сварки. Например, на диаметр электрода 2,5 мм, устанавливают 140А. Зажигайте дугу и оставляйте электрод на одном месте. Стараетесь, чтобы дуга углублялась, как бы прожигала металл. Если пластину разместить вертикально, расплавленный металл будет аккуратно стекать. При горизонтальной резке металла сварочным инвертором подтеки будут собираться внизу пластины. Чтобы обеспечить лучший прогрев металла, при резке вбирают прямой полярности. В этом случае металл прогревается глубоко, но рез получается узким.

На видео показано, какие возможности открываются при применении резки дугой. Пластина в 10 — 20 мм толщиной разрезана буквально за несколько минут с легкостью и красиво.

Устройство станков плазменной резки

Все станки плазменной резки имеют одинаковое принципиальное строение и могут отличаться размерами, типом исполнения деталей от разных производителей, качеством и предназначением расходных материалов.

Разделяются на установки постоянного, переменного, комбинированного и высокочастотного тока. Наиболее популярно среди производственных установок оборудование постоянного тока по причине высокого коэффициента полезного действия.

В отличии от станков на переменном токе, постоянный ток позволяет сохранять температуру электрода до 10 раз ниже температуры электрической дуги, тем самым увеличивая ресурс расходных деталей и повышая мощность плазмотрона.

Устройство станков плазменной резки постоянного тока можно описать следующим образом:

Источник питания в виде трёхфазного трансформатора, работающий от промышленной сети 380Вт на выходе выдаёт от 20000 до 30000 ампер. В технологии газовой резки температура плазменной дуги может увеличиваться до 40000 ампер.

Компрессор сжатого воздуха, способный нагнетать давление до 8 атмосфер и ресивер с запасом объёма до 30 литров. Мощность подачи воздушной струи составляет порядка 500 литров в минуту.

Стол имеет четыре регулирующие или неподвижные опоры. В первом случае станок можно устанавливать без предварительной подготовки бетонного основания, во втором требуется подготовить идеально ровную поверхность пола по уровню, при этом для крепления станины зачастую используются анкерные болты.

Ловитель отходов сделан из листового металла и занимает всю площадь стола. Выполнен в виде трапеции, смещён к одной стороне стола прямым углом, на противоположной плоскости вырезаны технологические отверстия для удаления дыма и металлической пыли.

Вытяжная вентиляция состоит из вентилятора, дымохода, фильтра. Главное предназначение – удалять дымовые и крупнодисперсные загрязнения из рабочей зоны за пределы цеха.

Рабочая решётка необходима для размещения на ней заготовок металлических пластин. Поверхность выполнена в виде стоящих на равном удалении треугольных элементов, необходимых для облегчения выемки готовых деталей, а также для упрощения перемещения по столу листов металла.

Подвижная по оси Y каретка удерживает на себе движущийся по оси X механизм, на котором закреплён плазмотрон. Каретка имеет технологические полости для подвода электрических кабелей, воздушных шлангов высокого давления и трубок для подачи к корпусу электрода охлаждающей жидкости.

Управление установкой плазменной резкой осуществляется с помощью ЧПУ, входящей в состав автоматизированной системы управления, и представляет собой системный блок с экранизированными платами, монитор для просмотра и корректировки чертежей. Перед отправкой эскиза в работу его переводят в формат координат, понятный для ЧПУ, после чего подаётся питание и станок после подачи команды начинает вырезать заготовки согласно предустановленным настройкам.

Важными элементами плазмотрона являются расходные детали в виде сопел и электродов. Электрод состоит из корпуса и вольфрамовой вставки, именно она создаёт электрическую дугу, образующую плазму из подаваемого газа.

Выбор конструктивных элементов

Изготовление плазмореза своими руками из инвертора требует наличия таких элементов:

- Источник питания для оборудования, в этом качестве и выступает инвертор, обеспечивающий подачу тока с необходимыми характеристиками на плазморез. Вместо инвертора, если его нет в наличии или невозможно найти, можно использовать трансформатор.

- Если вместо инвертора выбирается трансформатор, необходимо учесть его большой вес и слишком высокое потребление электроэнергии.

- Плазмотрон, т. е. плазменный резак, который является основным элементом конструкции.

- Воздушный компрессор и кабель-шланговый пакет.

Виды плазменных резаков.

Что выбрать в качестве источника тока для сборки плазмореза? Трансформатор – не самый лучший вариант по целому ряду причин. Дело не только в его большом весе, что затрудняет использование оборудования после сборки, но и в слишком большом потреблении электроэнергии. Устройство получается слишком затратным. Из преимуществ следует отметить слабую чувствительность к перепадам напряжения в сети во время работы. Таким оборудованием можно резать различные заготовки, толщина которых значительная.

Инвертор в качестве источника питания является более предпочтительным, он экономнее, его стоимость ниже. Кроме того, вес инвертора гораздо меньше, устройство после сборки в использовании проще. Но толщина заготовок не может быть слишком большой. Такие плазменные резаки можно использовать в домашних мастерских, на небольшом производстве, так как мощности вполне хватает для такого «скромного» производства. Есть и еще одно преимущество в пользу первого. Это уровень КПД, который у инверторного резака примерно на 30% выше, дуга отличается более стабильными показателями, резка получается качественнее. Удобнее такое оборудование и для работы в труднодоступных местах, где трансформаторные использовать не получается. Плазмотрон – главный элемент резака, его конструкция включает в себя сопло, канал подачи воздуха (сжатого для обеспечения резки), электрод, изолятор/охладитель.

1 Виды и классификация станков плазменной резки

Станки плазменной резки предназначены для машинного раскроя с минимальным использованием ручного труда. Такие установки применяют на различных производствах. Они позволяют получать идеальное качество реза, когда дополнительная обработка получаемых деталей не требуется. Станки, оснащенные ЧПУ, обеспечивают практически полную автоматизацию процесса раскроя изделий по заданному требуемому контуру, геометрическая форма которого может быть любой, даже очень сложной. Все плазменные машины по мощности, способу применения и общей конструкции делят на два типа:

- переносные – устанавливают непосредственно на обрабатываемое изделие (лист или трубу), во время работы перемещаются по направляющим, циркульному устройству, разметке либо гибкому копиру;

- стационарные.

Стационарные по конструкции подразделяют на:

- портальные;

- портально-консольные;

- шарнирные – осуществляют только вертикальный раскрой.

По типу движения или системы управления перемещением плазменного резака стационарные станки делят на:

- линейные – для прямолинейного раскроя;

- фотокопировальные (фотоэлектронные) – для фигурного резания по чертежу;

- магнитно-копировальные (электромагнитные) – для фигурной обработки по стальному образцу или копиру;

- установки с ЧПУ – резка по заданной программе.

По объему выполняемых одновременно работ, операций станки бывают:

- для обработки одного изделия и пакетной резки нескольких;

- производящие одновременно несколько резов (с несколькими плазматронами) и только один (с одним резаком).

1 Технология плазменной резки металла

Интересующий нас процесс резки плазменной дугой в мировой практике “скрывается” под аббревиатурой PAC. Под плазмой понимают высокотемпературный ионизированный газ, который может проводить электроток. А плазменная дуга формируется в агрегате под названием плазмотрон из обычной электрической.

Последнюю сжимают, а затем привносят в нее газ, обладающий возможностью образования плазмы. Чуть ниже будет рассказано о том, какое значение для процесса плазменной резки имеют такие плазмообразующие газы.

Технологически существует две методики резки:

- Плазменно-дуговая. В данном случае дуга горит между материалом, который обрабатывается, и сварочным электродом неплавящегося типа. Плазменная высокоскоростная струя при такой технологии совмещается со столбом плазменной дуги. Сам же процесс резки обеспечивается высокой энергией плазмы столба, приэлектродных пятен и факела, исходящего из указанного столба. Именно озвученный принцип плазменной резки металла чаще всего используется на современных предприятиях, так как он признается максимально эффективным.

- Плазменной струей. Такой вид обработки рекомендован для резки неметаллов. Дуга в этом случае горит между наконечником (его называют формирующим) плазмотрона и сварочным стержнем, а само обрабатываемое изделие в электрическую схему процесса не включается. Из плазмотрона выносится некоторый объем плазмы столба. Его энергия и дает возможность выполнять обработку неметаллических изделий.

Классификация видов плазменной резки

Виды плазменной резки будут зависеть от среды, в которой проводятся работы по металлу:

Простой

Главное отличие способа – ограниченность электрической дуги. Для резки используется электрический ток и воздух. Иногда вместо воздуха применяются газ в виде азота. Если металлически лист тонкий – всего несколько миллиметров, процесс можно сравнить с лазерным разрезанием.

В разрезах получаются очень ровные кромки, не требующие дальнейшей доработки.

С применением защитного газа

При этом способе вместо воздуха используются защитные газы, которые превращаются в плазменный поток после преобразования в плазмотроне. Качество срезов в данном случае значительно повышается благодаря отличной защите процесса от воздействия окружающей среды.

Газ для плазменной резки не представляет из себя ничего необычного: это может быть водород или аргон – «газовая классика».

С водой вместо воздуха

Отличны способ со многими преимуществами, одно из которых – отсутствие необходимости в дорогостоящей и громоздкой системе охлаждения.

Существуют и другие критерии классификации плазменной резки. К примеру, виды резки бывают разделительными и поверхностными. Первый из них используется чаще.

Плазменные резаки представлены на рынке в самых разнообразных вариантах, так что их можно классифицировать по маркам, производителям и многим другим техническим и торговым параметрам.

Как сделать плазморез из инвертора — инструкция

При желании подобное оборудование в состояние изготовить своими руками любой владелец. Однако, чтобы самодельный плазморез смог эффективно выполнять свою работу, необходимо соблюсти все правила. В подобном деле инвертор будет практически незаменим, так как при помощи этого устройства будет обеспечена надежная подача тока. За счет него в работе плазмореза не будет возникать перебоев, а также удастся уменьшить расход электроэнергии. Однако при этом у него имеются и недостатки: он рассчитан на резку материала меньшей толщины, нежели при использовании трансформатора.

Выбор элементов

Если вы решили самостоятельно изготовить плазморез, то вам следует подготовить необходимые материалы и оборудование:

Инвертор или трансформатор, обладающий требуемой мощности. Чтобы не ошибиться во время покупки этого устройства, необходимо в магазине рассказать продавцу о том, для резки материала какой толщины вы планируете применять его. На основании этого и будет сделан выбор подходящего механизма. Учитывая, что резка будет выполняться вручную, желательно приобрести именно инвертор, что связано не только с его легковесностью, но и способностью уменьшить расходы электроэнергии.

Плазменный резак или плазмотрон точка. При его выборе необходимо опираться на те же критерии, что и в случае с инвертором. Важным моментом здесь является то, что оборудование прямого воздействия рассчитано на работу с токопроводящими материалами, а плазморез косвенного воздействия больше подойдет для работы с изделиями, не способными проводить электричество.

Компрессор для прогонки воздуха

Здесь следует уделить внимание его мощности, по которой он должен соотноситься с прочими подбираемыми компонентами. Кабель-шланговый пакет. Его задача будет заключаться в соединении всех вышеописанных элементов

Его задача будет заключаться в соединении всех вышеописанных элементов

Кабель-шланговый пакет. Его задача будет заключаться в соединении всех вышеописанных элементов.

Сборка

Еще до начала сборки самодельного плазмореза не помешает выяснить, совместимы ли компоненты, приобретенные вами между собой. Если вам ранее не приходилось изготавливать своими руками аппарат плазменной резки, то желательно обратиться за помощью к более опытным мастерам. Проведя анализ мощности каждого необходимого элемента, они дадут вам свою рекомендацию. Обязательно стоит позаботиться о наличии защитного комплекта одежды. Его вам придется использовать, когда настанет время проверить работоспособность самодельного плазмореза. Если говорить о процедуре сборки оборудования для плазменной резки, то она включает в себя следующие этапы:

На первом этапе необходимо подготовить все необходимые элементы для сборки и защитную одежду.

Далее, следует решить вопрос с источником бесперебойного питания.

Затем необходимо взять инвертор или же трансформатор, а также кабель подходящей толщины и электроды

Особое внимание уделите последнему элементу, который должен быть выполнен из бериллия, циркония, тория или гафния. Подобные материалы считаются наилучшим выбором для воздушно-плазменной резки

Гафний также может рассматриваться в качестве альтернативы, поскольку в этом случае сварщику или мастеру, который будет выполнять работу по разделению листов, будет обеспечена более высокая безопасность

Перечисленные элементы необходимо по порядку соединить между собой, в результате должна получиться электрическая дуга

Гафний также может рассматриваться в качестве альтернативы, поскольку в этом случае сварщику или мастеру, который будет выполнять работу по разделению листов, будет обеспечена более высокая безопасность. Перечисленные элементы необходимо по порядку соединить между собой, в результате должна получиться электрическая дуга.

Далее, к компрессору подключают шланг. Именно через него будет поступать воздух в аппарат плазменной резки. Второй край необходимо подсоединить к плазмотрону.

Возьмите небольшой кусок алюминия и проверьте в работе аппарат, который вы изготовили

Особое внимание уделите безопасности соединений

Вне зависимости от того, планируете ли вы изготавливать плазморез своими руками или же приобрести его в магазине, вначале следует изучить все модели, познакомиться с принципами их работы и вариантами исполнения. Важным моментом является и тип материала, который планируется в дальнейшем резать с помощью этого оборудования. Упростить себе задачу по выбору вы сможете, если вначале посмотрите видео, в котором показывается принцип действия аппарата ручной плазменной резки и технология работы с ним.

![Ручная плазменная резка [аппараты, оборудование, видео]](https://metallcore.ru/wp-content/uploads/1/5/f/15f90540b2100646d4709fe845f20e53.jpeg)