Общее описание универсального токарно-винторезного станка

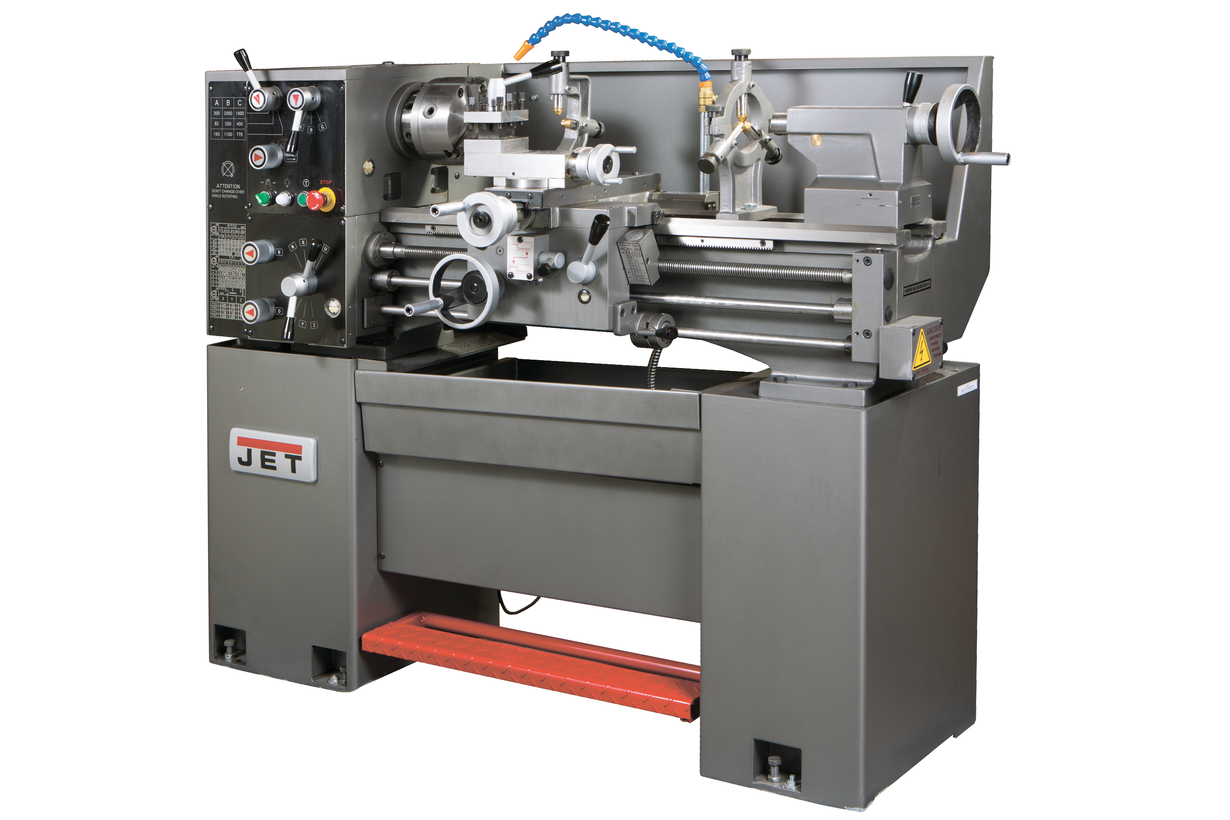

Для любого из промышленных предприятий металлообрабатывающие станки – один из ключевых узлов для производственного процесса. Через токарные станки проходят до 50% деталей из дерева и металла, реализуемые на рынке. В обработке заготовок кроется главное назначение оборудования. Одна единица подобной техники имеет цену от 30 тысяч до 9 миллионов рублей.

Стоимость приборов формируется на основе нескольких показателей:

- Функциональные возможности.

- Технические характеристики.

- Габариты.

Что касается функциональных возможностей, то их у современных моделей достаточно много, ни одна не нарешает принцип работы:

- Создание дюймовой резьбы.

- Модульная резьба.

- Метрическая резьба.

- Выточка конусов.

- Отделка токарного типа для цветных и чёрных металлов.

Назначение станков позволяет выделять специализированные и универсальные модели, на последних выполняют такие операции:

- Развёртывание отверстий.

- Обрезка.

- Шлифование.

- Обработка торцов, конусов и цилиндров внутри, снаружи.

Шпиндель на универсальных моделях расположен горизонтально, либо вертикально.

У специализированных станков задачи стоят более конкретные, связанные с обработкой тех или иных деталей:

- Муфты.

- Трубы.

- Прокатные валки.

- Валы с гладкими поверхностями, в форме ступеней.

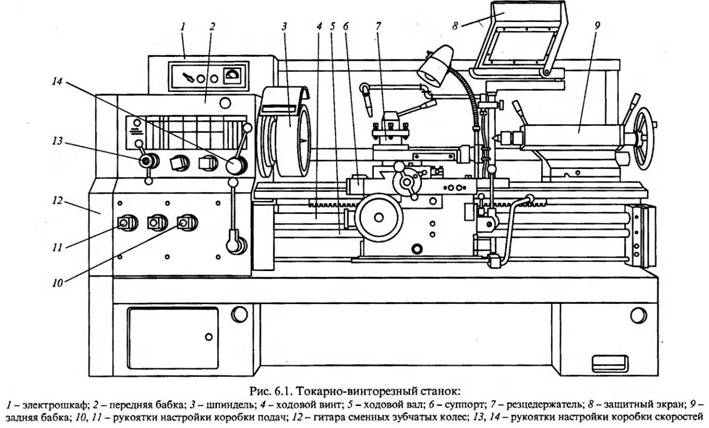

Конструкция токарно-винторезного станка

На станине неподвижно закреплены:

- передняя бабка;

- коробка подач;

- гитара;

- электродвигатели.

По направляющим перемещается суппорт с резцедержателем и фартуком. Справа стоит задняя бабка.

Передняя бабка

Передняя бабка – самый сложный и массивный узел токарного станка 1П611. Она расположена на станине слева, выше линии направляющих.

В нее вмонтировано несколько узлов:

- шпиндель с подшипниками;

- привод подачи;

- переборные шестерни;

- механизм управления.

Упорные и радиальные подшипники принимают на себя нагрузки на шпиндель и делают вращение равномерным. Снаружи передней бабки, в рабочей зоне, на шпиндель крепится патрон с кулачками для фиксации детали.

Гитара

Без гитары станок может работать, но резьбы нарезать не получится. Набором шестерен с определенным количеством зубьев, регулируется шаг – перемещение резца за определенный размер за один оборот шпинделя – детали.

Приклон гитары поворачивается, изменяя межцентровое расстояние между шестернями. Это обеспечивает качественное зубчатое зацепление колес с разным количеством зубьев. В рабочем положении конец приклона зажимается болтом.

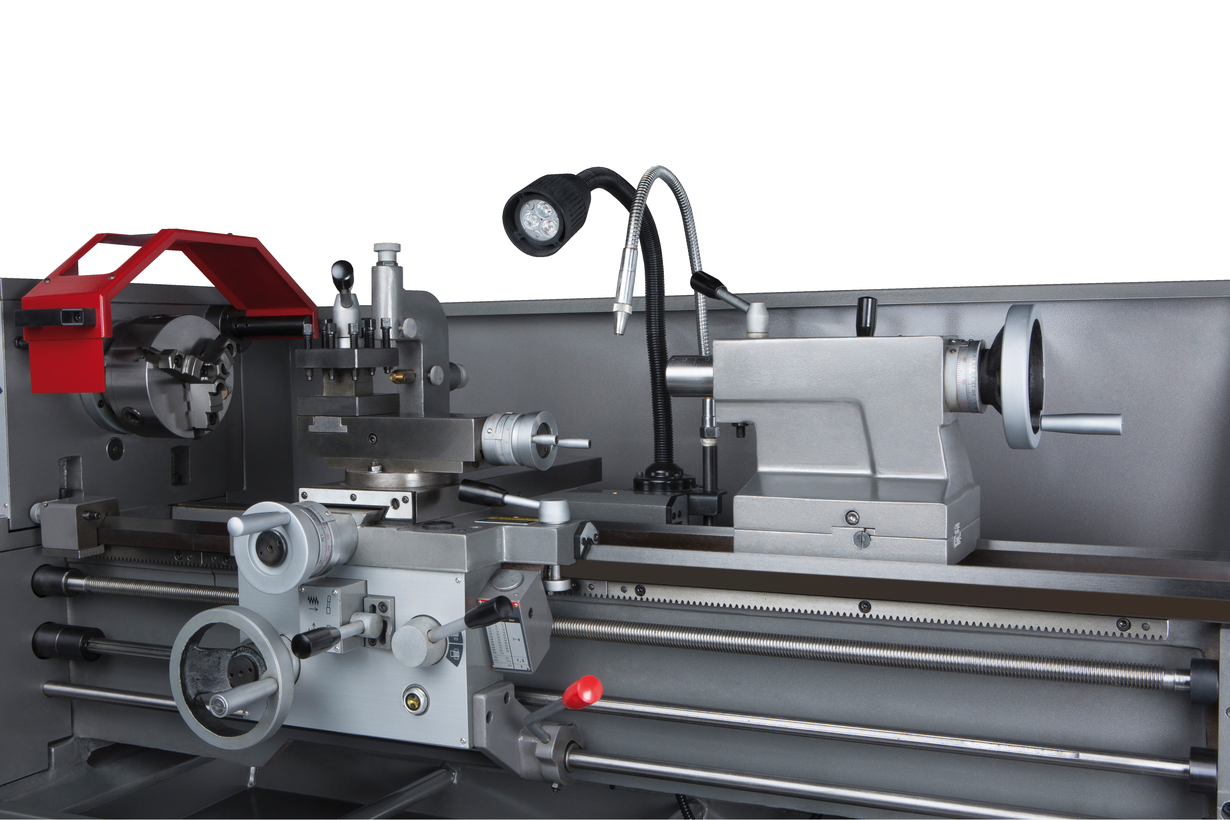

Суппорт

Подвижный узел суппорт перемещает режущий инструмент по направляющим вдоль станка. На нем установлены:

- фартук с механизмом управления подачи;

- салазки с резцедержателем.

Через фартук проходят ходовой винт и вал. Внутри стоят зубчатые муфты. Перемещение режущего инструмента перпендикулярно оси станка осуществляется движением, резцедержателя по поперечным направляющим в верхней части салазок.

Задняя бабка

Стоящая справа на направляющих задняя бабка используется для выполнения операций:

- фиксации в центрах длинных деталей;

- сверловки;

- зенкерования;

- нарезки внутренней резьбы метчиком.

Горизонтальное смещение пиноли с центром, позволяет точить конусные валы с малым углом. Корпус перемещается 2 винтами, расположенными у основания узла.

Задняя бабка стоит на направляющих станины и перемещается по ним. Фиксируется прижимными планками, расположенными снизу. Пиноль с инструментом приводится в движение ручкой, выступающей справа из корпуса. Рычаг в верхней части впереди корпуса зажимает пиноль в рабочем положении.

Электрооборудование

Устройство электрической схемы станка 1П611 позволяет приводу, системе охлаждения и освещения включаться и работать независимо.

Электродвигатель привода

Приводной асинхронный электродвигатель имеет мощность 1,7 кВт, скорость вращения 3000 об/мин. Он установлен внизу, внутри левой стойки станины и через клиноременную передачу передает вращение на вал привода.

Электронасос охлаждения

Электронасос СОЖ мощностью 0,12 кВт располагается на правой стойке. Там же на передней стороне корпуса находятся кнопки его запуска и остановки. Включается система охлаждения независимо от работы привода станка.

Переключатель управления

Вводным выключателем подается и отключается напряжение силовых и управляющих цепей. Переключатель запускает шпиндельную бабку и задает направление:

- вращение шпинделя прямое или обратное;

- отключение вращения патрона и торможение.

Отключение вращения и срабатывание тормоза происходит при возврате рукоятки в нейтральное положение.

Местное освещение

Лампочка местного освещения установлена сзади на корпусе суппорта и движется синхронно с инструментом. Светильник представляет собой плафон на гибкой стойке. Он работает от постоянного тока 36 В.

Тормозное сопротивление

Торможение двигателя происходит за счет включения обратного тока и сопротивления при нажатии на кнопку «Стоп».

Пусковая и защитная аппаратура

На передней панели правой станины расположен входной выключатель. Ниже него кнопки включения освещения и охлаждения.

На левой стойке ниже передней бабки изменяется направление и скорость вращения шпинделя.

Для защиты рабочего от поражения током и предупреждения аварийных ситуаций, электросхема станка, кроме заземления имеет:

- предохранители от коротких замыканий;

- тепловые реле от перегрузок;

- магнитный пускатель.

Вся защитная аппаратура указана в электрической схеме оборудования.

Принцип работы

С двигателя через ременную передачу вращение передается на перебор. Зубчатая муфта соединена с шестерней на шпинделе. Она вращает его и патрон с зажатой в кулачках деталью со скоростью 33,5–3000 об/мин.

Ведущий вал, получающий обороты от коробки подач, проходит ниже направляющих через фартук. В нем зубчатые муфты превращают вращательное движение в поступательное. Вместе с суппортом перемещается режущий инструмент вдоль детали.

Кинематическая схема токарно-винторезного станка 1К62

Кинематическая схема токарно-винторезного станка 1к62

Условные обозначения

Мф6 — обгонная муфта для выключения цепи подач от электродвигателя М2 при быстром перемещении суппорта;

Мф7 — предохранительная муфта, пробуксовывающая при перегрузке механизма подач;

Мф8, Мф9 — муфты для включения подачи суппорта влево или вправо;

z — число зубьев ступенчатого конуса (блок Б10, z = 26, 28, 32, 36, 40, 44, 48), с накидной шестерней z=36;

u2 — передаточные отношения передачи от вала XII валу XIV, которая переключается блоками Б11 и Б12;

Б1..Б — блоки зубчатых колес;

a/b·c/d — сменные зубчатые колеса гитары (приклона);

Р — шаг резьбы в мм.

Винторезная кинематическая цепь токарно-винторезного станка 1к62

При нарезании всех видов резьб на станке продольное перемещение суппорта осуществляется уже ходовым винтом XV. Для этого включается муфта Мф5, а шестерня z=10 выводится из зацепления с зубчатой рейкой. Подача суппорта производится при включении гайки ходового винта XV.

Нарезание метрических резьб

Настройка механизма подач для нарезания этой резьбы производится путем установки блоков гитары Б8 и Б9 так, чтобы передача осуществлялась через колеса с передаточным отношением uVIII-IX = (42/95)·(95/50) включением муфт Мф2, Мф3 и Мф5. Блок Б10 становится в этом случае ведущим.

Уравнение баланса винторезной цепи запишется так:

Подставляя семь значений z (26, 28, 32, 36, 40, 44, 48) и четыре значения u2 (1/8; 1/4; 1/2; 1), можно получить 28 значений шагов резьбы в пределах от Р = 26/4 · 1/8 = 0,8125 до P28 = 48/4 = 12 мм. Из 28 только 19 значений шагов совпадают с применяемыми метрическими резьбами.

Нарезание модульных резьб

Настройка механизма подач для нарезания модульных резьб производится так же, как для нарезания метрических, только блоки гитары Б8 и Б9 устанавливаются так, чтобы передача осуществлялась через колеса с передаточным отношением u’VIII-IX = (64/95) · (95/97), при этом получаемый шаг резьбы изменяется в число раз, равное (64/95 · 95/97) : (42/95 · 95/50) = 64/97 · 50/42 = 3200 / 4074 = 0,78552. Поэтому получаемый шаг модульной резьбы P’ = 0,78552 · zu2/4, а модуль m = P/ /π = 0,78552 / 3,14 · zu2/4 = 1/4 · zu2/4.

Нарезание дюймовых резьб

Настройка механизма подач для нарезания этих резьб производится так же, как и на метрические, но при этом включается только муфта Мф5, а все остальные выключаются. В результате этого блок Б10 зубчатых колес становится ведомым.

Уравнение баланса кинематической цепи в этом случае запишется так:

Дюймовые резьбы характеризуются не шагом, а числом ниток К на один дюйм длины резьбы. Число ниток находят из формулы:

Подставляя в формулу семь значений z и четыре значения u2, получают 28 различных значений К, из которых 20 стандартных значений.

Нарезание питчевых резьб

При нарезании питчевых резьб пользуются такой же кинематической цепью, как и при нарезании дюймовых резьб, только на гитару вместо колес 42/95 · 95/50 устанавливают сменные зубчатые колеса 64/95 · 95/97. При этом полученный шаг резьбы изменяется в 0,78552 раза и равен Р = 0,78552 · 16 · 25,4 (u2/z), а К = z/0,78552 · 16.

Известно, что между питчем Dp и числом ниток К на один дюйм существует соотношение Dр = Кπ. Поэтому Dp = Кπ = πz / 0,78552 · 16u2 = 4z/16u2 = z/4u2.

Нарезание резьбы с увеличенным шагом

Все кинематические цепи, написанные ранее, относились к резьбам с нормальным шагом.

Для получения увеличенного шага резьбы шестерня z=46 блока Б6 вводится в зацепление с шестерней z=45 вала III. В этом случае передача от вала VI на вал VII осуществляется через валы V, IV и III со следующими передаточными отношениями:

а) при частоте вращения шпинделя в диапазоне n = 12,5..40 об/мин (u перебора = 1/16)

б) при частоте вращения шпинделя в диапазоне n = 50..160 об/мин (u перебора = 1/4)

В результате получаемый шаг метрических и модульных резьб увеличивается в 8 или 32 раза, а число ниток на один дюйм и питч уменьшается в то же число раз.

При нарезании резьб с увеличенным шагом более высокой частотой вращения шпинделя чем 160 об/мин не пользуются.

Нарезание точных резьб

При нарезании этих резьб включаются муфты Мф2, Мф4, Мф5. В этом случае передача осуществляется от шпинделя через сменные шестерни гитары uVIII-IX = a/b·c/d на вал IX и далее напрямую на ходовой винт XV.

Уравнение баланса винторезной кинематической цепи в этом случае запишется так:

Из уравнения получаем формулы для подбора чисел зубьев сменных колес гитары:

для метрической резьбы: a/b·c/d = P/12;

для модульной резьбы Р=πт получаем a/b·c/d = πт/12 = 11m/42;

для дюймовой резьбы P=25,4 /К получаем a/b·c/d = 25,4/12К = 127/60К;

для питчевой резьбы P=25,4π /Dp получаем a/b·c/d = 25,4π/12Dp = 127·11 / 30·7Dp.

Комплект сменных зубчатых колес, нужных для нарезания точных резьб, поставляется к станку 1К62 по особому заказу.

Возможности модернизации

Обычно под возможностью модернизации подразумевается установление ЧПУ, но цена таких улучшений может достигнуть цены самого устройства. В случае модели 1К625 можно провести доработку следующих узлов:

повышение мощности с помощью более мощного электродвигателя;

добавление рабочих передач.

Кроме того, можно механизировать процессы, связанные с размещением заготовок, их снятием и закреплением.

Перед установкой новых узлов необходимо провести тщательный расчет целесообразности усовершенствования станка как, с экономической точки зрения, так, и с точки зрения его, работоспособности и ресурса.

Но и без этого модель 1К625 имеет отличное сочетание надежности и простоты в обслуживании одновременно с возможностью выполнять работы в пределах возможностей станка с достижением их высокого качества.

Система смазки станка

Масло, введенное между контактирующими и взаимно перемещающимися поверхностями станка, образует на них защитную пленку, которая уменьшает коэффициент трения. В результате этого уменьшаются износ деталей и затраты мощности привода на преодоление сил трения, повышается коэффициент полезного действия станка. Одновременно масло охлаждает поверхности деталей, контактирующие при взаимном перемещении.

Для смазки станка применяют жидкие и консистентные смазочные материалы. В качестве жидких используют, как правило, индустриальные масла марок И-20А, И-30А, в качестве консистентных солидол С, пресс-солидол — УС-1 и др.

Детали станков смазывают двумя способами — индивидуальным и ентрализованным. Индивидуальная смазка бывает периодического и непрерывного действия. Периодическая смазка производится вручную (из пресс-масленки) или одноплунжерным насосом, непрерывная — разбрызгивающими кольцами, капельными масленками, масляной ванной или насосами. Наиболее распространена централизованная смазка.

Назначение и классификация токарных станков

К токарным относят большую группу станков, предназначенных в основном для обработки заготовок в виде тел вращения из металлов.

Основными технологическими операциями, выполняемыми на токарных станках, являются точение цилиндрических, конических, фасонных, а также торцевых поверхностей заготовок, вращающихся соосно оси шпинделя, и нарезание резьбы.

Функциональные возможности токарных станков могут быть существенно расширены благодаря использованию на токарном оборудовании специальных приспособлений, позволяющих производить фрезерование, сверление, шлифование и некоторые другие виды обработки.

Основу токарной группы составляют токарные автоматы и полуавтоматы, токарно-винторезные, токарно-револьверные, токарно-карусельные, лоботокарные станки.

Для наружной и внутренней обработки поверхностей единичных и малых групп заготовок, включая нарезание резьбы, используют различные модели токарно-винторезных станков.

Для обработки малых и больших групп заготовок сложной формы из прутка или штучных заготовок, требующих применения большого числа наименований инструмента, предназначены токарно-револьверные станки.

Для обработки поверхностей разнообразных по форме заготовок, у которых диаметр намного больше длины, используют токарно-карусельные станки. Они отличаются от других токарных станков вертикальным расположением оси вращения планшайбы, к которой крепят обрабатываемую заготовку.

Для обработки заготовок большого диаметра (до 5 м), используемых при изготовлении деталей в единичном производстве, применяют лоботокарные станки.

Токарные станки классифицируют:

- по виду обрабатываемого материала (сталь, чугун, цветные металлы, пластмасса и др.);

- точности обработки (классы Н, П, В, А, С,);

- виду производства (единичное, мелкосерийное, серийное, крупносерийное, массовое);

- массе станка (легкие, средние, крупные и тяжелые);

- максимальному диаметру заготовки (D) обрабатываемой детали или высоте центров над станиной (100…5000 мм);

- наибольшей длине обрабатываемой детали L (125…24 000 мм).

Обычно к легким относят токарные станки с максимальным диаметром обрабатываемой заготовки D = 100… 200 мм, средним — D = 260…500 мм, крупным D = 630…1250 мм, тяжелым —D = 1600…5000 мм.

На средних по массе токарных станках в машиностроении и металлообработке выполняют 70…80 % общего объема токарных работ. Их используют для выполнения получистовой и чистовой обработок деталей из заготовок, нарезания резьбы. Они имеют достаточно высокий уровень автоматизации. Для расширения технологических возможностей их оснащают различными приспособлениями, облегчающими труд токаря и повышающими качество обработки.

Токарные станки имеют достаточную мощность, высокую жесткость и широкий диапазон частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали с использованием прогрессивных инструментов из твердых и сверхтвердых материалов.

Легкие токарные станки применяют в инструментальном производстве, часовой промышленности, приборостроении, электротехнической промышленности, экспериментальном и опытном производстве.

Крупные и тяжелые токарные станки применяют для обработки деталей тяжелого, энергетического и транспортного машиностроения при изготовлении атомных реакторов, роторов турбин, генераторов, тяговых электродвигателей электровозов и др. Станки этого типа менее универсальны, чем станки среднего типа, и приспособлены в основном для обработки определенных крупных деталей.

Токарные станки, выпускаемые станкостроительными заводами России, имеют буквенно-цифровое обозначение. Расшифровка буквенно-цифрового обозначения токарного стана дает представление о его основных характеристиках (тип, размеры обрабатываемой заготовки, точность обработки и т.д.).

Электрооборудование токарно-винторезного станка 1А64. Общие сведения

На станке установлены следующие электродвигатели:

- Электродвигатель главного привода

- Электродвигатель быстрых перемещений каретки

- Электродвигатель насоса охлаждения

Питание электрооборудования станка осуществляется от сети переменного тока 380 В, 50 Гц.

Питание цепей управления постоянного тока осуществляется от селеновых выпрямителей Д1, Д2 (однофазный мост) напряжением 24 В (см. рис. 15).

Питание цепей управления переменного тока осуществляется от понижающего трансформатора напряжением 110 В.

Питание лампы местного освещения производится от отдельного трансформатора напряжением 24 В.

Вся аппаратура управления электроприводами станка смонтирована в нише передней бабки.

Управление электроприводами станка дистанционное, кнопочное, осуществляется (см. рис. 18):

- с пульта управления на передней бабке — ПБ

- с пульта управления на каретке — ПК

- с пульта управления на фартуке — ПФ

Присоединение электрооборудования станка к цеховой электросети осуществляется с помощью вводного автомата (автоматического выключателя) BAI, установленного на боковой степи ниши передней бабки. Ввод осуществляется проводом сечением 10 мм2.

Защита электродвигателей и цепей управления от токов короткого замыкания и перегрузок производится автоматическими выключателями и тепловыми реле.

Величины номинальных токов и значений уставок магнитных пускателей и реле приведены в табл. 11, 12, 13.

Нулевая защита электрооборудования станка осуществляется размыканием з. (замыкающих) блок-контактов в цепи самопитания магнитных пускателей и реле при исчезновении напряжения в цеховой электросети.

Строение

Ключевыми элементами строения данного токарного станка являются:

- Фартук — позволяет перемещать суппорт в продольном и поперечном направлении. Осуществлять эти движения можно и вручную и при помощи коробки подач. Реверсная и прямая подача обеспечивается наличием в фартуке 4 муфт, а одновременная работа винта и ходового валика становится невозможной благодаря наличию устройства блокировки.

- Задняя бабка — ее действие заключается в жестком поджатии длинной детали, что повышает точность проводимых работ. Задняя бабка на данном токарном станке может смещаться на 10 мм в обе стороны по отношению к центрам. Это позволяет расширить диапазон обрабатываемых деталей.

- Передняя бабка — шпиндель станка приводится в движение передачей с 4 ремнями. Работа всех 12 скоростей шпинделя обеспечивается ведомым шкивом через муфту. Управление узлом осуществляется через приводы переключения шестерен и зубчатой муфты. Механизм блокировки предотвращает совместную работу перебора и муфты.

- Станина данного токарного станка имеет две призматические и две плоские направляющие и располагается на целостной тумбе. Фронтальная призма – это основа для установки передней бабки. В устройство станины входит охлаждающая система, система смазки, полка защиты ходового винта от стружки, редуктор основного движения. Контейнер для сбора смазочно-охлаждающих жидкостей находится в тумбе.

- Конусная линейка — с ее помощью на станке можно обрабатывать заготовки конусной формы, делать конические нарезы. Каретка суппорта жестко удерживается при помощи тяги и кронштейна. Верхняя часть суппорта передвигается на необходимый угол посредством скольжения ползушки по линейке.

- Гитара — данный механизм установлен на левом торце коробки подач и позволяет не менять шестерни при изготовлении метрической резьбы разных типов и обычной сложности. При создании дюймовой и модульной резьбы уже появляется необходимость замены шестерней. После их установки можно изготовлять резьбу не прибегая к применению механизмов коробки подач. В каждом паспорте токарного станка 1и611п имеются четкие инструкции по настройке параметров гитары. Перед применением установки необходимо детально изучить соответствующие рекомендации.

Видео: токарно-винторезный станок 1и611п.

https://youtube.com/watch?v=GbuH7ypauAY

Какие могут проводиться операции: основные технологии обработки деталей

Станки применяют при обработке поверхностей с формой цилиндра, это главная задача. Проходной резец – основной инструмент, позволяющий добиться результатов. 7-12-миллиметровый припуск по длине деталей обязателен при проведении обработки. Это необходимый запас размера, тогда во время обработки не возникает дополнительных проблем. Управление их тоже не доставляет.

Несколько видов инструментов подходят для подрезания торцов у размещаемых внутри деталей:

- Подрезные.

- Прямые проходные.

- Упорные.

Резцы упорного типа обтачивают, подрезают углы на деталях при сохранении небольших габаритов.

Прорезание на деталях канавок небольших размеров – ещё одно назначение станка. Тогда берут специальные канавочные инструменты

Важно, чтобы шпиндель вращался на небольших скоростях

Изделия в готовом виде отрезают с аналогичными принципами. 2-2,5 миллиметровый диаметр у перемычки в месте отреза означает окончание процесса. Работа закончена, финальный этап – отрезание её от остальной части заготовки.

Применение ЧПУ

Современные токарные станки, особенно иностранного производства, имеют числовое управление. Это позволяет добиться высокой точности обработки.

Особенностями таких станков являются следующие нюансы:

- Все подвижные органы станка управляются мини блоком управления. Станок имеет сложную электрическую схему.

- Все параметры станка с ЧПУ точно соответствуют ГОСТу и также расписаны в паспорте оборудования. Здесь указаны показатели точности, габариты, скорость.

- Станки такого рода могут работать в домашних условиях, поскольку имеют небольшой размер, но при этом выдерживают поразительно высокие для своих габаритов нагрузки.

- Оборудование имеет индикацию, а также табло для ввода информации.

- Настольные станки с ЧПУ используются для высокоточной обработки небольших деталей. При этом у домашнего производства получается высокий показатель рентабельности.

Важно! Большинство таких станков производят за границей, а потому они не соответствуют Российскому ГОСТу

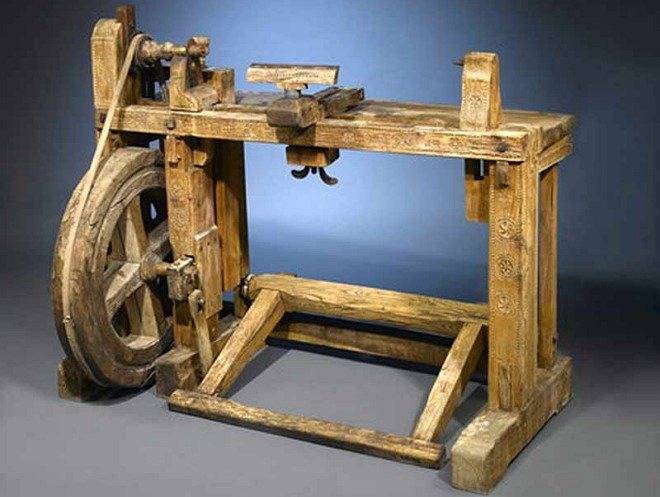

История появления и развития оборудования

По мнению историков, токарные станки (вернее, примитивные прародители подобных устройств) были изобретены и начали использоваться человеком еще в середине VII века до нашей эры. Конечно, такое устройство имело простейшую конструкцию, но позволяло эффективно выполнять обработку изделий из дерева или кости. Для того чтобы произвести такую обработку, в двух центрах, которые монтировались соосно друг с другом, зажималась деталь. Ее вращали вручную, а процесс резания осуществлялся при помощи ручного резца, которым манипулировал отдельный «оператор». Таким образом изделию придавалась требуемая форма и размеры.

Следующим этапом развития, которому подверглось оборудование токарной группы, стало оснащение его приводом, необходимым для придания детали вращательного движения. В качестве такого привода изначально использовалась тетива лука, которую петлей накидывали на обрабатываемое изделие. А чуть позже (в XIV столетии) был изобретен ножной привод для токарного оборудования.

Старинный токарный станок с ножным приводом

Старинный токарный станок с ножным приводом

Конструкция такого привода, очень напоминающего приводной механизм ножной швейной машины, состояла из закрепленной консольной деревянной жерди, соединенной с обрабатываемой деталью при помощи прочной веревки. При нажатии ногой на жердь веревка натягивалась, что приводило к вращению заготовки на 1–2 оборота. После того как нога убиралась с жерди, веревка освобождалась и устремлялась вверх, что влекло за собой вращение заготовки в другую сторону.

Токарно-копировальный станок А. Нартова, 1729 год

Токарно-копировальный станок А. Нартова, 1729 год

Станок токарной группы XVI столетия уже имел в своей конструкции люнет и центры, изготовленные из металла, что позволяло использовать его для обработки заготовок, отличающихся сложной конфигурацией. Однако по причине невысокой мощности такого устройства применять его для токарной обработки металлических заготовок было еще нельзя.

Сильный толчок история токарного станка получила в 1700-х годах, когда россиянином Андреем Нартовым было создано устройство, на которое установили механический суппорт. Следует отметить, что именно это новшество послужило сильнейшим толчком в развитии всего оборудования, предназначенного для обработки заготовок из металла. Серьезный вклад в развитие токарных агрегатов внесли французские инженеры, которые к середине XVIII столетия создали устройство, отличающееся высокой универсальностью. Уже к концу этого века во французской промышленности стал использоваться специализированный агрегат, на котором можно было выполнять нарезание резьбы на металлических винтах.

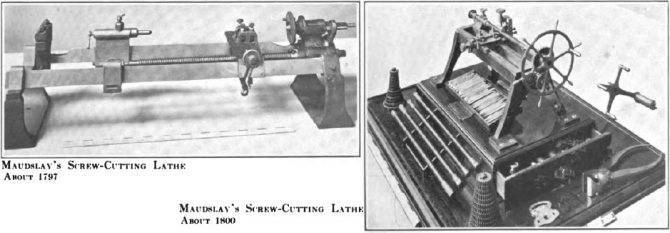

Токарные станки Модсли (нажмите, чтобы увеличить)

Токарные станки Модсли (нажмите, чтобы увеличить)

По-настоящему прорывным в развитии токарного оборудования принято считать 1794-й год, когда Генри Модсли создал станок, послуживший базой для дальнейшего развития всех токарных агрегатов. Что примечательно, предприятие, основанное Модсли, занималось также производством плашек и метчиков, с помощью которых на его оборудовании выполняли нарезание резьбы.

О том, чтобы автоматизировать токарный станок, стали задумываться в XIX веке, и пальма первенства в этом вопросе принадлежит американским инженерам. Данный процесс шел по пути оснащения агрегатов дополнительными элементами автоматизации, что в итоге привело к созданию первого станка с револьверной головкой. Именно на базе таких устройств в дальнейшем и стали создавать универсальные станки-автоматы, первый из которых (станок Спенсера) был представлен общественности в 1973 году.

https://youtube.com/watch?v=3khYABSX5-8

Особенности модификации 1К625Д

Главной особенностью модификации с индексом «Д» — увеличенный диаметр обработки, до 1000 и 1500 мм, в зависимости от выбранного выпуска станка с данным индексом. Максимальный диаметр обработки предыдущей модификации составлял 500 мм.

Кроме того, в модификации с буквой «Д» ровно в два раза увеличили скоростной режим ускоренного перемещения, выполняемого суппортом, теперь этот параметр соответствует 4,5 м/минуту. В большую сторону изменились вариации метрической и питчевой резьбы, но уменьшилось количество вариантов для дюймовой резьбы.

Главный привод получил увеличенную до 11 кВт мощность и значительно вырос вес станка — до 3100 кг.