Используемое оборудование

Перед проведением этого сварочного процесса стоит рассмотреть важные особенности ультразвукового сварочного аппарата, который применяется при сваривании разных деталей из металла и полипропилена. Оборудование разделяется на аппараты, при помощи которых можно выполнять точечную контурную прессовую, шовную и шовно-шаговую сварку.

Показатель мощности аппаратов колеблется в диапазоне от 100 до 1500 Вт. Работают в основном на частоте 20000-22000 Гц.

В качестве главного элемента конструкции выступает электромеханическая колебательная система. Ее основное назначение состоит в преобразовании задаваемых генератором электрических колебаний в механические при неизменной частоте.

Кроме этого при проведении ультразвукового сварочного процесса стоит использовать другие необходимые элементы:

- акустический узел с волноводом;

- прессовый механизм;

- привод для увеличения давления;

- ультразвуковой излучатель для сварки;

- аппаратура для контролирования процесса.

Часто применяется ультразвуковая швейная машина для сварки полимеров, при помощи которой можно производить сваривание, резку, обработку пластикового материала. Чтобы процесс был удобным, элемент фиксируется на рабочем столе. К положительным особенностям данного оборудования относится высокая скорость, отличное качество шва.

Технология УЗС для пластмасс

Для УЗС пластмасс по сравнению с металлами не требуется нагрев до высоких температур и приложения больших усилий.

Применяется во многих производствах. Это УЗ-сварка:

- труб, плит, фасонных деталей;

- пленочных покрытий, упаковок;

- волокнистых нетканых материалов;

- материалов из синтетических волокон;

- искусственной кожи и др.

Технологический процесс сварки для пластмасс

Технология получения сварного шва у пластмасс значительно упрощается в отличие от технологии УЗС для металлов. Основное различие — в схеме ввода волновой энергии и одновременном механическом воздействии.

Основные этапы подключения оборудования:

- Подключение генератора (частота от 20 000 Гц).

- Подключение преобразователя для преобразования ультразвуковых колебаний генератора в механические продольные колебания.

- Подключение волновода перпендикулярно сварному соединению.

Динамическое (повышение температуры) и статистическое (образование связей) воздействия направлены одинаково, но перпендикулярно сварному шву.

Подготовка пластиковых свариваемых поверхностей

Для УЗС пластмасс эта операция также может быть упрощена. Но некоторые поверхности перед сваркой могут после тщательной очистки обрабатываться растворителями (активизаторами) для разупрочнения поверхностного слоя.

Основные узлы специального оборудования УЗ-сварки пластмасс:

- рама;

- блок питания;

- ультразвуковой генератор;

- приводы для усилия;

- преобразователь электрических колебаний;

- сварочная головка, выбираемая в зависимости от материала, толщины и вида шва.

Преимущества УЗС для пластмасс:

- производительность;

- низкая себестоимость;

- герметичность швов на толстостенных заготовках;

- низкая температура;

- отсутствие электромагнитного излучения;

- совместимость нескольких операций технологического процесса (напыление, разрез и т. п.);

- применима к различным пластмассам;

- отсутствие дополнительных материалов, химикатов.

- эстетичность шва.

Недостатки данного метода сварки:

- подвод энергии с двух сторон из-за малой мощности излучателя;

- трудности при контроле сварного шва.

Кратко об ультразвуке

Механическое воздействие на твердую, жидкую или газообразную среду приводит к возникновению в ней области сжатия, распространяющейся во все стороны за счет упругих сил.

Серия таких волн образует звук. В процессе их распространения частицы среды совершают механические колебания вдоль направления движения импульса.

Данное явление характеризуется 2 физическими величинами:

- Количеством волн, проходящих через точку среды за единицу времени (частотой). Эта величина определяет тон звука.

- Амплитудой колебаний частиц. Зависит от интенсивности излучения (силы звука).

Приставка «ультра» означает, что частота колебаний превышает порог слышимости человека (18 кГц).

Используемое в работе оборудование

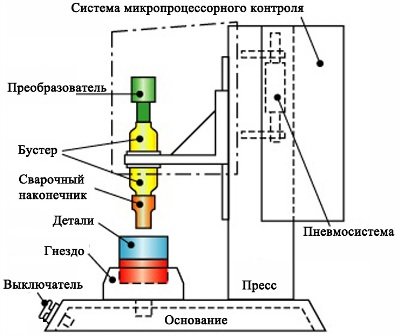

Машина для УЗС состоит из следующих компонентов:

- Генератора ультразвука.

- Трансформатора упругих колебаний (бустера).

- Волновода (сонотрода). Может снабжаться наконечником.

- Опоры (наковальни).

- Охлаждающей установки.

- Блока питания.

Дополнительные узлы (присутствуют на некоторых моделях):

- Пресс, развивающий усилие до 200 кгс.

- Кронштейн для фиксации машины над рабочей зоной.

- Выносной блок управления.

- Роликовый механизм.

Машина для УЗС состоит из генератора ультразвука. Оборудование делится на:

Машина для УЗС состоит из генератора ультразвука. Оборудование делится на:

- Механизированное. Машина поддерживает параметры на заданном пользователем уровне, специальное устройство подает деталь под наконечник.

- Автоматизированное. Применяется на крупносерийном производстве. Участие оператора не требуется, все операции, в т.ч. выбор и ввод параметров, машина выполняет самостоятельно.

- Ручное. Исполнитель сам контролирует параметры процесса и ведет наконечник волновода вдоль шва. Выпускаются переносные модели.

Рекомендуем к прочтению Все о конденсаторной сварке

Мощность аппаратов для УЗС составляет 100-1500 Вт.

Изменяемые параметры

Перед началом работы в настройках задают следующие величины:

- Частоту ультразвука.

- Амплитуду колебаний. Зависит от интенсивности излучения.

- Длительность импульса.

- Прижимное усилие (на моделях с прессом).

Перед началом ультразвуковой сварки задают настройки прибора. В некоторых случаях дополнительно вводят:

Перед началом ультразвуковой сварки задают настройки прибора. В некоторых случаях дополнительно вводят:

- Температуру предварительного нагрева заготовок.

- Высоту установки наконечника.

Оптимальное значение каждого параметра устанавливают в лаборатории опытным путем. Варят пробные образцы на разных настройках, затем подвергают их испытаниям на прочность. Комбинацию, давшую наиболее стойкое соединение, переносят на производство.

Как работают сварочные машины

Принцип действия оборудования выглядит так:

- Блок питания преобразует сетевой ток в высокочастотный. Обработка осуществляется в 2 этапа. Сначала выпрямитель превращает сигнал в постоянный, затем инвертор (электронный узел под управлением микросхемы) – в переменный с заданной частотой. Показатель в десятки кГц обеспечивают быстропереключающиеся транзисторы.

- В генераторе ультразвука пьезоэлектрический преобразователь превращает ток в механические колебания той же частоты. Стандартом являются 20 или 40 кГц, реже используют 60. В исследовательской практике частоту повышают до 180 (кГц).

- Трансформатор упругих волн увеличивает амплитуду колебаний в 5 раз. Для сваривания материалов она должна достигать 10-15 мкм. Трансформатор может дополняться концентратором.

- Импульс передается по волноводу к заготовке.

При 2-сторонней сварке опора, на которой лежат детали, выступает в роли второго волновода.

Ультразвуковая сварка металлов

Технология ультразвуковой сварки представляет собой соединение деталей под воздействием ультразвуковых волн, которые преобразуются в механические колебания и вызывают пластическую деформацию плоскостей в месте их соприкосновения, одновременно разрушая оксидные пленки. Свойства металлов почти не изменяются. Установка ультразвуковой сварки состоит из следующих компонентов:

- источник питания;

- преобразователь;

- сварочная головка;

- волноводы.

Электричество преобразуется в звук высокой частоты, необходимый для сварки, головка обеспечивает сжатие рабочих деталей, волноводы передают энергию в ту точку, где сваривают поверхности.

Сфера промышленного применения данного вида сварки достаточно широка. Ее используют для соединения проволоки, фольги, термочувствительных материалов. Также используется при изготовлении мобильных телефонов, микросхем, оптических и других приборов. Современное автомобилестроение и производство звуковой техники также не обходится без сварки ультразвуковым способом. Данный метод ценят за высокую производительность, точность и прочность, а также за возможность сваривать различные сплавы, для которых обычная сварка недоступна.

Преимущества ультразвуковой сварки

Данный вид сварки широко используется и успел доказать многочисленные преимущества:

- Отсутствие сильного нагревания позволяет сваривать даже те металлы, которые характеризуются химической активностью.

- Сварка осуществляется с высокой скоростью.

- Повышается прочность соединения разнородных материалов, которое при высокой температуре, сопровождающей обычную сварку, оказалось бы хрупким.

- Устраняются технологические ограничения, касающиеся сварки алюминия или меди.

- Толщина свариваемых ультразвуковым способом деталей не ограничена, они могут быть тонкими или даже сверхтонкими (например, фольга), причем толщина соединяемых сваркой элементов может различаться.

- Требования к чистоте поверхностей при использовании ультразвука менее строги, чем при обычном способе сварки, допускается наличие оксидной или изоляционной пленки.

- Сварочное усилие невелико, что позволяет избежать сильной деформации в зоне стыка.

- Конструкция установки для УЗ сварки не отличается сложностью.

Экологическая безопасность и гигиеничность также относится к числу достоинств ультразвуковой технологии. Такая сварка требует меньших трудозатрат, ведь она может быть автоматизирована. Сварка ультразвуком не предполагает расходных материалов, что делает ее чрезвычайно экономичной.

Ультразвуковая микросварка

Одной из разновидностей ультразвуковой сварки является УЗ микросварка. Основная сфера ее применения – это микроэлектроника. Когда монтируются полупроводниковые кристаллы, между контактными площадками и выводами создаются проволочные или ленточные перемычки, которые обеспечивают электрическое соединение. Сваривать сверхтонкие детали можно только с помощью ультразвука, контролируя с помощью специальной установки его параметры:

- мощность;

- давление;

- время воздействия.

Процесс сварки основан на взаимодействии электронов со смежными молекулами, соединение тончайшей проволоки происходит на уровне атомов методом диффузии. Современные аппараты для ультразвуковой микросварки позволяют максимально снизить трудоемкость процесса и расширить круг материалов, которые можно сваривать таким методом. Сварка с применением ультразвука используется не только для металлических деталей, но и для изделий из пластика при наложении точечных швов.

Оборудование для сварки ультразвуком

Комплект ультразвукового оборудования состоит из ультразвукового генератора, пресса, опоры, преобразователя, волновода и сварочного инструмента. При этом выделяют несколько основных узлов, играющих первостепенную роль. К ним относятся:

Ультразвуковой генератор

Генератор вырабатывает ультразвуковые колебания, а затем преобразовывает их в механические, при этом сохраняя ту же частоту. Также с помощью генератора можно регулировать скорость колебаний и определять способ передачи ультразвуковой энергии.

Преобразователь

Преобразователь (чаще всего пьезокерамический или магнитострикционный) в связке с генератором отвечает за преобразование электрической энергии в механическую и используется в аппаратах с двусторонним подводом энергии

При этом важно учесть, что такому оборудованию необходимо постоянное охлаждение, например, водное или воздушное

Трансформатор упругих колебаний

Трансформатор упругих колебаний согласовывает между собой работу преобразователя и волновода, по сути являясь связующих звеном. Также он способен повысить амплитуду колебаний с торца волновода.

Волновод

Волновод передает механическую энергию и создает давление в определенных местах. Роль волновода может выполнять акустический трансформатор.

Опора

Опора необходима для надежного фиксирования деталей. В некоторых случаях она напрямую используется для сварки в качестве дополнительного волновода.

Дополнительно оборудование может быть оснащено функцией автоматического или ручного контроля параметров работы. Мы рекомендуем использовать именно такое оборудование, поскольку оно позволяет выполнить работу по-настоящему качественно. Лишь в таком случае можно достигнуть максимальной прочности сварных швов.

Преимущества

Анализируя особенности ультразвукового сварочного производства, нельзя не отметить следующие его достоинства:

- не требуется защитная газовая среда;

- нет нужды в тщательной механической зачистке зоны сварки;

- нет ограничений по форме деталей;

- экологичность и ничтожный объем выделяющихся вредных веществ;

- небольшие температуры нагрева по сравнению с другими способами;

- не требуются сварочные материалы;

- высокая производительность, сравнимая только с контактной сваркой — доли секунды.

- низкие затраты энергии.

Полученный шов имеет эстетичный внешний вид и редко нуждается в дополнительной обработке.

Ультразвуковая сварка. Принцип действия и область применения

Технология ультразвуковой сварки металлов изобретена достаточно давно, начиная с конца 40-х годов. Последние 20 лет она развивается особо активно вследствие того, что смежные отрасли развиваются тоже достаточно быстро. Машины ультразвуковой сварки все чаще появляется на производствах в России и за границей.

Что же такое по сути УЗВ-сварочный процесс?

Ультразвуковая сварка – это процесс обоюдной диффузии поверхностных слоев металлов под воздействием давления и волновых возмущений ультразвука. Основные частоты для сварки – 20 кГц и 40 кГц. Иногда сваривают на частоте 60кГц, но это частные случаи. При этом, самим ультразвуком называют частоты, которые находятся за пределами человеческого уха (более 18 килогерц).

Как передается энергия в устройствах УЗВ-сварки?

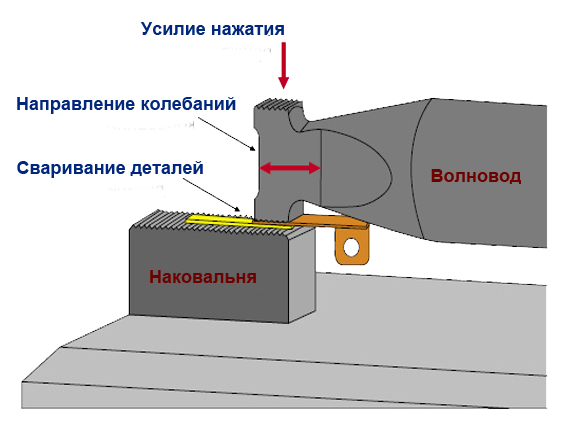

Электрическая энергия из источника питания преобразуется в механические вибрации в конвертере. Далее колебания передаются в точку сварки через бустер (усилитель, резонатор) и сонотрод (может являться рабочим органом, либо на него устанавливается наконечник).

В целом, процесс происходит следующим образом: одна из свариваемых деталей располагается на, так называемой, наковальне или опоре. Вторая деталь, или каждая последующая, располагаются поверх первой под наконечником на сонотроде. Детали сжимаются под определенным усилием, и подается ультразвук. Оксидные пленки и остальные посторонние примеси разрушаются. Пластические деформации сближают частицы металлов на атомарные расстояния, и происходит диффузия поверхностных слоев материалов.

УЗВ – сварка славится тем, что может работать даже без удаления примесей и оксидных слоев. В частности, этот вопрос касается сварки алюминия, на котором оксидный слой образуется мгновенно. Но качество сварного соединения все-таки зависит от того, насколько хорошо были зачищены металлы.

После сварки можно заметить некоторое уменьшение зерна в зоне диффузии и из-за этого металл в зоне шва становится более пластичным.

Кроме всего прочего данным способом можно соединять так же пластмассы, полиэтиленовую пленку и т.д.

Преимущества ультразвуковой сварки

- Протекает без поглощения и утилизации тепла, т.е. фактически без расплавления материалов. Конечно, в поверхностном слое протекает некий процесс, очень сходный с расплавлением в результате волн ультразвука. Тепло выделяется, но очень не значительное, в разы меньшее, чем при других видах сварки

- Нет электротока, проходящего через деталь, как, например, при контактной сварке

- Нет расходных материалов, как при пайке.

- Более длительное время жизни рабочих органов. Все это приводит к тому, что сам процесс становится сравнительно дешевым.

- Исключаются вредные для здоровья испарения в процессе сварки. Во время пайки нужны вытяжки на рабочих местах, как и во время контактной сварки.

- Улучшенный контроль параметров процесса и, как следствие, качество соединения повышается.

Современные системы УЗВ-сварки широко применяют в следующих отраслях и сферах:

- автомобильная промышленность;

- электротехника;

- производство источников питания и батарей;

- возобновляемая энергия;

- медицина;

- холодильные камеры (герметизация трубок);

- приборостроение;

- авиакосмос.

Так же может использоваться для электрических (передача тока) и теплообменных соединений (теплообменники, передача тепла от контура к рабочему телу).

Соединения, полученные УЗВ-сваркой обеспечивают:

- Отличные электрические и тепловые соединения;

- Достаточную мехпрочность, которая необходима, чтобы провода не разорвались при определенном механическом воздействии.

Процесс

Ультразвуковая сварка

Для соединения сложных литьевых термопласт деталей, оборудование для ультразвуковой сварки можно легко настроить в соответствии с точными характеристиками свариваемых деталей. Детали зажаты между гнездами фиксированной формы (наковальня ) и сонотрод (рог), подключенный к преобразователю, и ~ 20 кГц излучается низкоамплитудная акустическая вибрация. (Примечание: общие частоты, используемые при ультразвуковой сварке термопластов, составляют 15 кГц, 20 кГц, 30 кГц, 35 кГц, 40 кГц и 70 кГц). При сварке пластмасс интерфейс двух частей специально разработан для концентрации процесса плавления. Один из материалов обычно имеет шип или закругленную направляющую энергии, которая контактирует со второй пластиковой частью. Ультразвуковая энергия плавит точечный контакт между деталями, создавая соединение. Этот процесс – хорошая автоматизированная альтернатива клей, винты или же защелкивающийся конструкции. Обычно он используется с небольшими деталями (например, сотовыми телефонами, бытовой электроникой, одноразовыми медицинскими инструментами, игрушками и т. Д.), Но его можно использовать с деталями размером с небольшую автомобильную приборную панель. Ультразвук также может использоваться для сварки металлов, но обычно ограничивается небольшими сварными швами тонких ковких металлов, например алюминий, медь, никель. Ультразвук не будет использоваться при сварке шасси автомобиля или при сварке деталей велосипед вместе, из-за требуемых уровней мощности.

Ультразвуковая сварка термопластов вызывает локальное плавление пластика из-за поглощения энергии колебаний вдоль свариваемого соединения. В металлах сварка происходит из-за диспергирования поверхностных оксидов под высоким давлением и локального движения материалов. Хотя нагрев есть, его недостаточно для плавления основных материалов.

Ультразвуковая сварка может использоваться как для твердых, так и для мягких пластиков, таких как полукристаллический пластмассы и металлы. Понимание ультразвуковой сварки расширилось благодаря исследованиям и испытаниям. Изобретение более сложного и недорогого оборудования и возросший спрос на пластмассовые и электронные компоненты привели к углублению знаний о фундаментальном процессе. Однако многие аспекты ультразвуковой сварки все еще требуют дополнительных исследований, например, связь качества сварки с параметрами процесса. Ультразвуковая сварка продолжает оставаться быстро развивающейся областью.

Ученые из Института материаловедения и инженерии (WKK) Кайзерслаутернского университета при поддержке Немецкого исследовательского фонда (Deutsche Forschungsgemeinschaft ), удалось доказать, что использование процессов ультразвуковой сварки может привести к очень прочным связям между легкими металлами и полимер, армированный углеродным волокном (Углепластик) листы.

Преимущества ультразвуковой сварки заключаются в том, что она выполняется намного быстрее, чем обычные клеи или растворители. Время высыхания очень быстрое, и детали не нужно долго оставаться в приспособлении, ожидая, пока соединение высохнет или затвердеет. Сварку можно легко автоматизировать, создавая чистые и точные соединения; Место сварки очень чистое и редко требует подкраски. Низкое тепловое воздействие на задействованные материалы позволяет сваривать большее количество материалов.

Процесс ультразвуковой сварки металлов

При сварке ультразвуком неразъемное соединение металлов образуется при совместном воздействии на детали механических колебаний высокой частоты и относительно небольших сдавливающих усилий, приложенных нормально к поверхности их соприкосновения (f

=10¸100 кГц, амплитуда колебаний x=1¸100 мкм).

Для получения механических колебаний высокой частоты обычно используют магнитострикционный эффект

. Он состоит в изменении размеров некоторых сплавов под воздействием переменного магнитного поля.

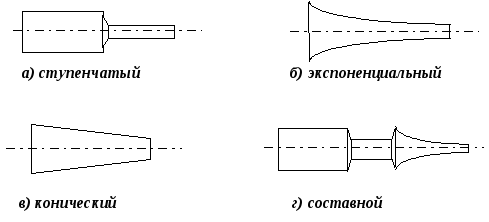

Для ультразвуковых преобразователей обычно используется чистый никель или железокобальтовые сплавы. Изменение размеров магнитострикционных материалов очень мало: для никеля магнитострикционное удлинение составляет 40×10 -6 . Поэтому для увеличения амплитуды и концентрации энергии колебания, а также для передачи механических колебаний к месту сварки используют волноводы

, которые имеют, как правило, суживающую форму. Коэффициент усилия волноводов обычно равен 5, амплитуда на конце волновода при холостом ходе должна быть 20¸30 мкм. Опыт УЗ микросварки показал, что величины амплитуды колебания x=1¸3 мкм уже обеспечивают образование надежного соединения.

Волноводы передают энергию колебания плоской волны от магнитострикционного преобразователя к сварочному наконечнику (инструменту)

Рис.1. Внешний вид волноводов

Коэффициент усиления амплитуды колебательного смещения при d1¹d2 Ку=d1 2 /d2 2 , где d1, d2 – диаметры входного и выходного торцов волновода.

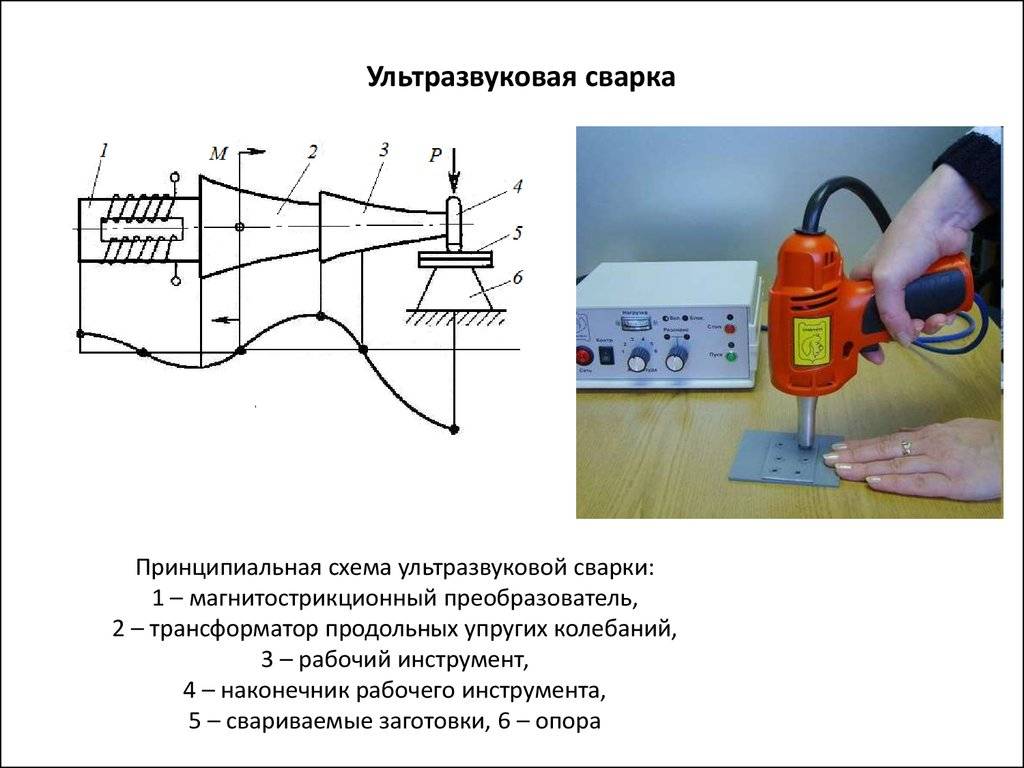

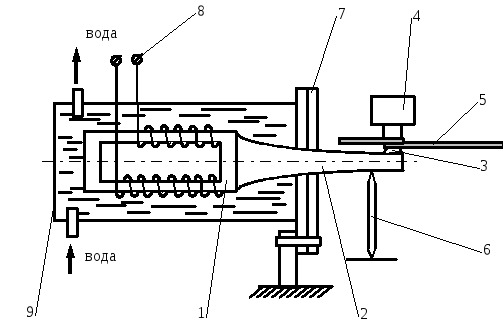

Основной узел машины для УЗС – магнитострикционный преобразователь. Его схема для точечной сварки имеет следующий вид.

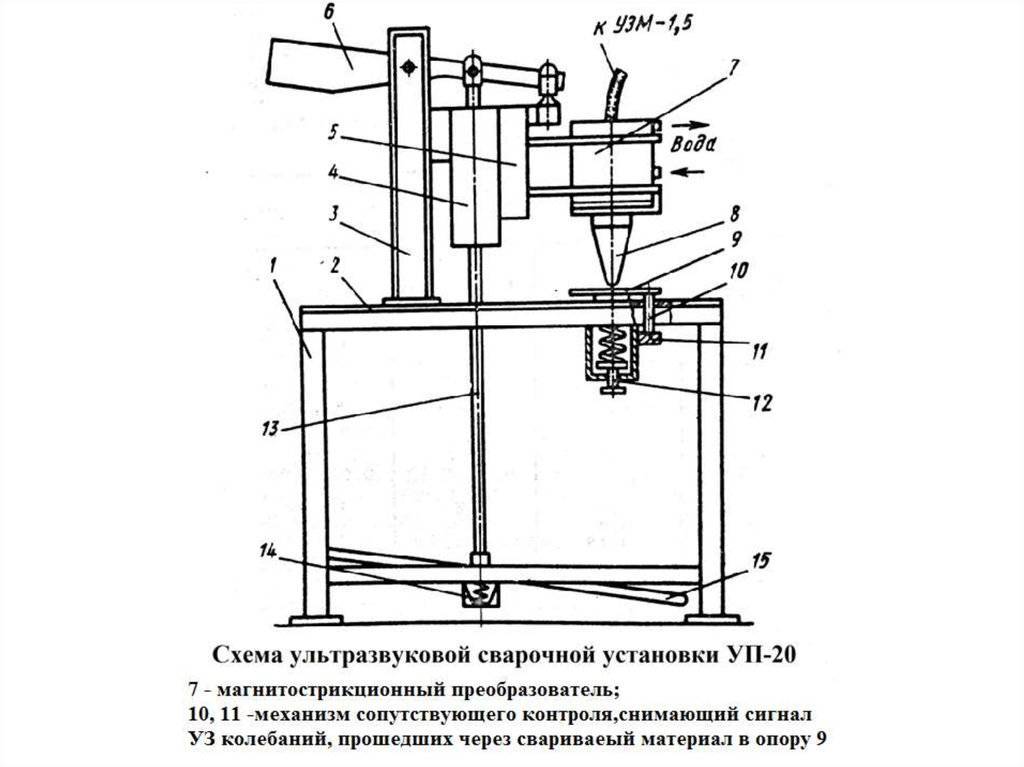

1-магнитострикционный преобразователь; 2-волновод; 3-выступ; 4-привод сжатия (механизм сжатия); 5-изделие; 6-маятниковая опора; 7-диафрагма; 8-токоподвод; 9-кожух водяного охлаждения.

Рис.2. Схема установки для точечной сварки

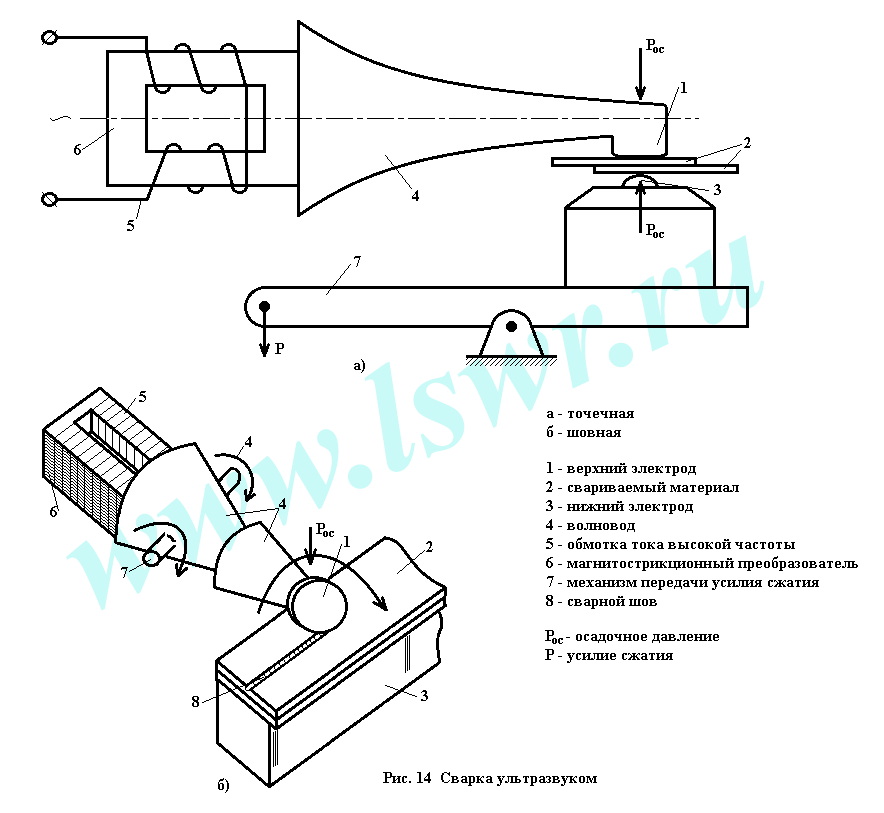

1-магнитострикционный преобразователь; 2-волновод; 3-сваривающий ролик; 4-прижимной ролик; 5-изделие; 6-кожух преобразователя; 7-подвод тока для магнитострикционного преобразователя; 8-привод вращения; 9-подвод охлаждающей воды.

Рис.3. Схема установки для шовной сварки ультразвуком

Обмотка магнитострикционного преобразователя питается током высокой частоты от ультразвукового генератора. Механические колебания передаются и усиливаются волноводом. На конце волновода имеется рабочий выступ. При сварке высокочастотные упругие колебания передаются через волновод на рабочий выступ в виде горизонтальных механических перемещений высокой частоты.

Длительность процесса сварки зависит от свариваемого металла и его толщины, для малых толщин она исчисляется долями секунды.

Рис.4. Схема процесса УЗС металлов

Колебания наконечника поляризованы в плоскости, совпадающей с поверхностью верхней пластины.

Колебания наконечника (рабочий выступ, инструмент) вызывают колебания пластин и опоры с амплитудами x1, x2, x3, причем x>x1>x2>x3, так как в каждой из областей «наконечник-деталь», «деталь-деталь», «деталь-опора» происходит поглощение энергии колебаний.

Процесс сварки начинается с взаимодействия микронеровностей соединяемых поверхностей под действием силы N, происходит их деформация.

После включения УЗК в результате относительных колебаний соединяемых поверхностей контактирующие микронеровности испытывают сдвиг и частично деформируются, происходит сближение, очистка поверхности, возникают зоны схватывания и т.д.

В начальный момент действия ультразвуковых колебаний на свариваемых поверхностях возникает сухое трение, приводящее к разрушению окисных пленок и пленок из адсорбированных газов и жидкостей. После образования ювенильных поверхностей процесс сухого трения переходит в чистое трение, которое сопровождается образованием узлов схватывания. Схватыванию способствуют малая амплитуда колебания трущихся поверхностей и возвратно-поступательный характер этих колебаний.

Металлографические исследования образцов различных металлов, сваренных на различных режимах сварки (мощности, продолжительности, при различных давлениях), не обнаружили в зоне сварки литой структуры или воздействия на металл высоких температур. Установлено, что температура в зоне сварки не выше, чем 0,6

от температуры плавления.

Виды ультразвуковой сварки

Важным фактором кроме режима сварки является и сам рабочий цикл получения соединения. Выбранное оборудование, схема механизма соединения и длительность импульса задают цикл, по которому проходит ультразвуковая сварка.

Классификация ультразвуковой сварки

По степени механизации:

- Механическая.Фиксированные параметры работы волновода, перемещается изделие.

- Ручная.Осуществляется с помощью сварочного пистолета, который перемещается вдоль сварного шва.

По способу подвода энергии к материалу:

- Односторонняя. Примиряется при сваривании деталей большой толщины.

- Двусторонняя.

По способу перемещения волновода ультразвуковая сварка бывает:

Прессовая – воздействие короткими импульсами, одно движение волновода.

Непрерывная – длительное воздействие волновода за счет непрерывного перемещения с постоянной скоростью относительно свариваемых деталей.

По принципу дозирования вводимой энергии ультразвуковая сварка бывает с:

- предварительно заданным временем протекания процесса.

- заранее фиксированной осадкой.

- определенно выбранным зазором.

- кинетической составляющей процесса. Дозировка вводимой энергии в зависимости от амплитуды перемещения сварочной опоры.

По характеру передачи энергии:

- Контактная сварка. Используется для получения равномерного распределения энергии по всей плоскости соединения деталей толщиной до 1,5 мм. Принцип, как правило, реализовывается в оборудование для сварных соединений внахлест изделий из мягких пластмасс с высоким коэффициентом затухания колебаний: полиэтилен, полипропилен, пленок и синтетических тканей.

- Передаточная сварка. При высоких акустических свойствах материала (высокий модуль упругости) используется способ, для которого оборудование осуществляет ввод механических колебаний в определенных точках. Низкое ослабление энергии ультразвуковой волны позволяет ей самостоятельно распространяться и обеспечивать надежное соединение материалов. Такая ультразвуковая сварка применяется преимущественно для стыковых и тавровых соединений жестких пластмасс: полистирол, полиметилметакрилат, капрон, полиамиды, поликарбонат. Но она может быть использована и для получения соединений внахлест мягких пластмасс, которые предварительно замораживаются до температуры стеклования.

Способ передачи механической энергии в зону сварки, а так же возможность ее распространения зависит непосредственно от модуля упругости и коэффициента затухания ультразвуковых волн для данного материала. Эти два параметра являются основными при выборе метода сварки пластмасс и его основных параметров.

Импульсный паяльник: устройство прибора

Импульсный паяльник необходим для монтажа (демонтажа) элементов электротехнических и электронных изделий. Нагревательным элементом является жало, которое изготовлено из медной проволоки (диаметр 1−3 мм) с покрытием иными металлами. Разогрев жала происходит за счет пропускания через него тока низкого напряжения. Паяльник потребляет немного электроэнергии, т. к. ток через жало проходит исключительно во время пайки. Устройство имеет преобразователь сетевого напряжения с частотой 18−40 кГц. Вторичная (силовая) обмотка соединяется с токосъемниками жала.

Основное отличие импульсного от обычного паяльника — то, что его не нужно всегда держать включенным для поддержания температуры. Нагревание жала осуществляется в течение нескольких секунд. Вот именно из-за этого устройство большую часть времени не расходует электричество.

Разновидности паяльников:

- Индукционный;

- Керамический;

- Импульсный;

- Аккумуляторный.

Подведем итоги

Основной потенциал ультразвуковой сварки раскрывается во время сложных работ в местах непригодных для ручного сваривания, мелких и тонкостенных деталей. Материал не поддается деформации и растеканию.

Этот метод отлично справляется с металлическими изделиями, например, с алюминием, поверхностный слой которых покрыт оксидными пленками.

Ультразвуковой метод сваривания остается доступным из-за невысокой стоимости оборудования. Ее стоит опробовать, если вы еще не знакомы с ней. Уже приходилось работать с ней!? Расскажите об этом и поделитесь опытом с начинающими сварщиками. Дерзайте!