Основные узлы станков с ЧПУ

Вся конструкция оборудования в основном состоит из узлов, задача которых выполнять положенную на них определенную функцию. В зависимости от ее вида возможно наличие дополнительных узлов, что обеспечивает индивидуальные особенности агрегата.

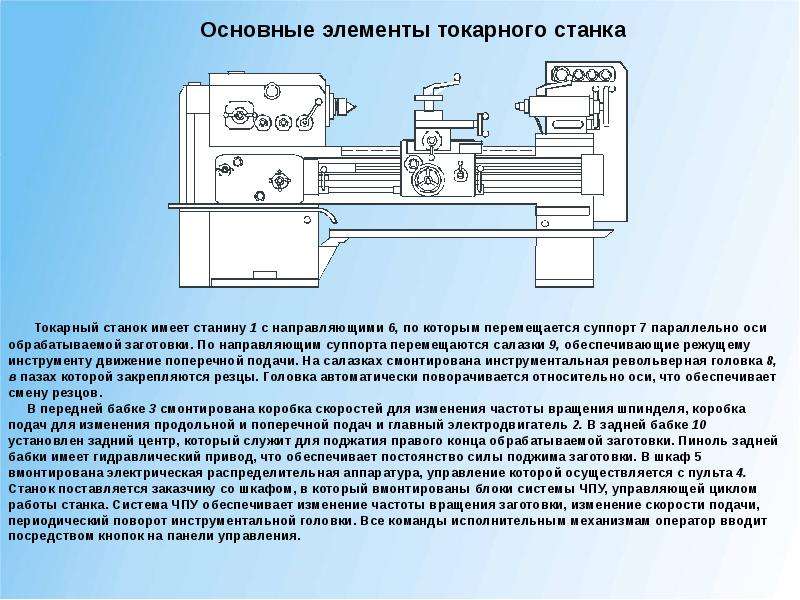

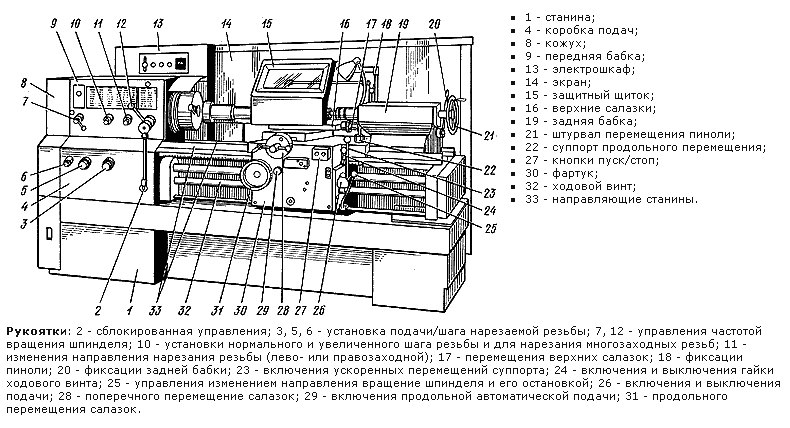

На примере токарного станка, рассмотрим, какими основными узлами обладают машины с ЧПУ. Основной задачей токарных станков является обработка заготовок, путем вращения и резания металла.

Среди основных узлов токарного станка с ЧПУ выделяют:

- Основание.

- Станина.

- Шпиндельная бабка.

- Резцовая головка автомат.

- Приводы передач.

- Задняя бабка.

- Датчик нарезания резьбы.

- Панель управления.

Следует подробней поговорить об этих узлах токарного станка.

- Основание. Представляет собой литую прямоугольную форму, которая в паре с сатиной обеспечивает крепкую конструкцию и виброустойчивость;

- Станина. Выступает главной деталью токарного станка. Она соединяет остальные узлы и механизмы устройства. Состоит из двух стенок, соединение между которыми осуществляется благодаря поперечным элементам, обеспечивающих жесткость и крепость. На сатину крепятся бабка, коробка передач, а также специальные направляющие, которые в зависимости от вида металлообрабатывающего устройства, перемещают заднюю бабку и суппорт с фартуком;

- Шпиндельная бабка. В ней находится шпиндельный подшипниковый узел, который фиксирует и вращает установленную заготовку;

- Резцовая головка автомат. Последовательно устанавливает режущие инструменты в рабочее положение;

- Приводы подач (главного движения, продольной и поперечной подачи). Электромоторы преобразующие вращательное перемещению ротора в линейное движение узлов с помощью шарико-винтовых пар;

- Задняя бабка. Ее задача, удерживать в центрах обрабатываемой заготовки;

- Датчик нарезания резьбы. Специальный датчик, установлен на шпиндельной бабке. Он предназначен для нарезания резьбы;

- Панель управления. В токарный станок встроено несколько панелей, для комфортной работы и контролирования процесса изготовления деталей. Они размещены как в рабочей зоне, так и иных системах ЧПУ.

В сравнении с токарным станком другие металлообрабатывающие машины могут иметь другую комплектацию.

Знание устройства станка с ЧПУ и его основных узлов, позволит быстро включиться в работу с агрегатом, а в случае чего, устранить неполадки, или объяснить мастеру суть проблемы.

Типы токарного оборудования

Отличия моделей в конструкциях – основа классификации.

Токарно-винторезные станки

Оборудование такой разновидности легко справляется со следующими функциями:

- Изменение параметров у металлов цветной, чёрной группы.

- Разработка модульной, метрической резьбы.

Модели универсального типа, которые применяются как в промышленности, так и при создании единичных изделий. Производство предполагает однотипную компоновку для всех частей. Состав конструкции включает детали, описанные ранее.

Токарно-револьверные станки

Главное назначение – обработка изделий из прутка, прошедшего калибровку. Оборудование выполняет широкий спектр всевозможных операций:

- Развёртывание.

- При формировании резьбы.

- Фасонное точение.

- Сверление.

- Зенкерование.

- Точение, расточка со стандартными показателями.

Название станка происходит от способа крепления, применяемого для инструментов. Их монтируют при помощи специального держателя, который может быть приводным, либо статичным. Приводной вариант даёт владельцам больше всего возможностей. Именно он позволяет создавать резьбу с различными параметрами, проводить фрезеровку и сверление.

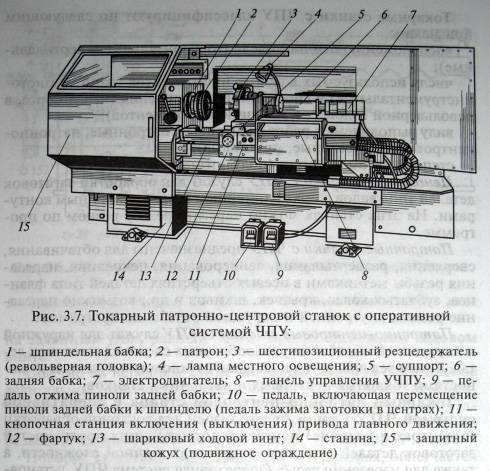

Токарные станки с ЧПУ

Современные станки часто предполагают применение подобного оборудования. Лёгкость эксплуатации и точность, высокая продуктивность относятся к главным преимуществам.

Внедрение систем ЧПУ сопровождается использованием следующих систем:

- Самонастраивающиеся. Позволяют корректировать все сведения на основе показателей, появившихся, когда обрабатывались прежние детали.

- Замкнутого типа. С двумя информационными потоками, приходящими с механизма считывания, измерения.

- Разомкнутые. Используется только один информационный поток. Сначала идёт расшифровка данных, потом команды передаются остальным механизмам.

Кроме того, станки делятся на несколько разновидностей на основе способа управления производственным процессом:

- Контурные. Агрегат работает без перерыва. Пользователь только один раз задаёт определённые параметры.

- Прямоугольные. Применяются при заготовках в форме ступени. С автоматическим переключением между передачами вдоль, поперёк.

- Позиционные. С закреплением деталей в конкретных положениях. На следующем этапе переходят к основным рабочим процессам.

Токарно-карусельные станки

Отличное решение, если требуется обработать крупные изделия. Из присутствующих функциональных особенностей описать стоит следующие:

- Возможность осуществить резьбу.

- Шлифовальные операции, фрезеровка, подрезка.

- Разработка пазов с приданием определённых конфигураций.

- Оборудование позволит заточить поверхности в виде конусов, цилиндров.

В комплектах со станками продаются специальные разновидности столов, планшайбы располагаются на их поверхности. Траверса перемещаются по стойкам, с дополнительными суппортами в конструкции.

Лоботокарные станки

Обрабатывают детали с формами конусов и цилиндров, лобового типа. Предполагают горизонтальное размещение оси, на которой заготовка вращается.

Токарно-затыловочные станки

Затылованием называют специальный метод, используемый при заточках. Это особенно актуально для задних поверхностей у различных инструментов. Операция нужна, чтобы даже при длительной эксплуатации сохранялись первоначальные формы.

https://youtube.com/watch?v=_3UYUMTqYzc

Основные узлы, из которых состоит токарный станок по металлу

Любой токарный станок по металлу включает в себя основные конструктивные узлы и элементы.

Станина

Основной и самый крупный элемент, на котором крепятся все остальные детали. Это неподвижная деталь, представляющая собой две параллельные стенки, неподвижно соединенные между собой поперечинами. Станина имеет ножки-тумбы, в которых хранится инструмент.

Верхние рейки служат направляющими, по которым двигаются суппорт токарного станка и задняя бабка. Они могут быть плоского и призматического вида. Направляющие выполнены строго параллельно друг другу.

Передняя бабка

Эта деталь по-другому может называться шпиндельная бабка. Внутри нее находятся следующие детали:

- шпиндель;

- подшипники (два);

- шкив;

- коробка скоростей.

Передняя бабка поддерживает заготовку и придает ей вращение.

Шпиндель

Шпиндель является основной деталью передней бабки. Он представляет собой металлический вал конусообразной формы. В нем фиксируются различные инструменты, оправки и другие приспособления.

Шпиндель токарного станка, шейка и подшипники должны быть гладкими, чисто отшлифованными, без люфтов, потому что это влияет на качество расточки деталей. Шпиндель имеет резьбу, а в некоторых станках еще и специальную канавку для того, чтобы патрон самопроизвольно не открутился.

Механизм поперечной и продольной подачи

Суппорт может двигаться вдоль и поперек, благодаря механизму подачи. Направление задает трензель, находящийся в корпусе передней бабки. Снаружи станка есть рукоятки, которыми можно изменять направление и амплитуду движения суппорта.

Важно!

Суппорт

Суппорт – это характерный элемент любого токарного станка, с помощью которого осуществляется перемещение режущего инструмента в продольном, поперечном и наклонном направлении. Продольное движение по салазкам станины производит каретка, поперечное совершает верхняя часть суппорта. Резцедержатели (одно или многоместные) устанавливаются в верхнюю часть суппорта.

Фартук

За корпусом фартука находятся механизмы, связывающие суппорт с зубчатой рейкой и ходовым винтом. Управление фартуком вынесено на корпус станка, что упрощает регулировку хода суппорта.

Задняя бабка

В заднюю бабку закрепляется деталь на шпинделе, поэтому этот элемент подвижный. Деталь состоит из двух частей: нижней – плиты и верхней – держателя шпинделя. Задняя бабка токарного станка движется по станине и может быть зафиксирована в любом месте благодаря рычажной рукоятке. Конус задней бабки называется пиноль. В нем крепится инструмент или приспособление. Также задняя бабка служит второй опорой при обработке длинных деталей.

Каретка

Каретка предназначена для продольного движения суппорта по салазкам станины. От ее исправности зависит свободное движение этого элемента.

Вал

Вал вращения шпинделя имеет две ручки включения. При среднем положении ручек он выключен. Положение вверх – вал вращается против часовой стрелки (рабочее движение), положение вниз – вал вращается по часовой стрелке (обратное движение).

Наиболее востребованные станки с ЧПУ

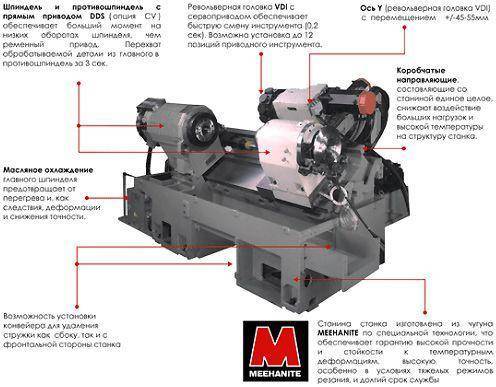

Обрабатывающие центры TRENS

универсальные установки

Из наиболее востребованных моделей станков TRENS выделяются:

- SBL 500A. Он нужен для фрезерования и точения деталей весом до 1050 кг. Установка оснащена электроприводом марки Fagor или Siemens, противошпинделем, легкой в настройке, но мощной системой ЧПУ. У станка имеется гидропривод бабки и гидравлический механизм для фиксации деталей при обработке. Есть дополнительные возможности для выполнения особых операций, которые производятся за одну установку заготовки, например, внеосевое сверление.

- SBL 300. Данный станок является более простым, чем предыдущая модель. Он может произвести нарезку резьбы, выполнить основные фрезерные процедуры, обработать и довести сложные изделия, к примеру, фланцы, валы. Высоким уровнем жесткости отличается шпиндель устройства. Он может эксплуатироваться без перерыва довольно длительно, причем на максимальной скорости выполнения рабочих операций. С-ось станка отвечает за отличный крутящий момент и мгновенное переключение режимов работы благодаря особой системе фиксации дискового типа.

- SBL 700. Это самый современный на сегодняшний день обрабатывающий станок бренда TRENS. Он осуществляет обработку заготовок с криволинейным, ступенчатым, прямолинейным профилем весом до 2500 кг. Данный агрегат оснащен ЧПУ устройством от компании Siemens, безупречно контролирующее работу приспособлений, а также описывается простым 3D-программированием, дает возможность подключить станок к ПК.

Токарно-фрезерный центр 1728С

широкий спектр обрабатывающих операций

- Повышенной виброустойчивостью и жесткостью основных узлов.

- Подшипниками высокой точности.

- В нем находятся термосимметричные элементы, благодаря которым нивелируется воздействие температурных деформаций.

- Активными контролирующими органами, которые следят за работой инструмента.

- Качественной системой ЧПУ.

Данная модель осуществляет работу с заготовками, которые имеют размер до 40 сантиметров в диаметре и длиной до 3 метров. Оснащена шпинделем с величиной конца А8, патроном с сечением 40 см и отверстием 9,7 см.

Благодаря синтезу производимых работ, этот станок с ЧПУ позволяет существенно снизить затраты.

Другие центры с ЧПУ по обработке металла

серии LS, EX,LA, NEX

Модели 4500ТТ, 4500S и 4500ST пользуются особым спросом. Так как приобретение этих станков гарантирует осуществление фрезерных и токарных работ с максимальной точностью. Ведь агрегаты оборудованы двумя шпиндельными токарными узлами и фрезерным. Также снабжены магазином, в котором 90 позиций для рабочих приспособлений и револьверной головкой.

Испанские центры фирмы GMTK также являются популярными, особенно серия HR с модельным рядом станков 800, 1000, 1200, 1500. Они позволяют осуществлять обработку заготовок со сложной конфигурацией и высокой точностью. Такие устройства оснащены уникальной системой, способной стабилизировать температуру. Также имеются направляющие гидростатического типа, у которых оптимизированы показатели. Обеспечены сменщиком головок и инструмента.

Обычно испанские токарно-фрезерные станки покупают предприятия, специализирующиеся на выпуске по-настоящему сложных деталей. Эти обрабатывающие металл центры стали идеальными для таких условий производства.

Следующие агрегаты с ЧПУ по обработке металла также работают эффективно:

- Станки Victor принадлежат тайваньской компании, которая на протяжении белее чем 70 лет поставляет модели, отличающиеся высокой надежностью, на Российский рынок. Их модели имеют надежную и технологичную конструкцию, качественные комплектующие, станины из особого чугуна.

- Станки MULTICUT — это многооперационные центры с ЧПУ, оборудованные задней бабкой или правым шпинделем. Они позволяют выполнить фрезерную обработку по 5 координатам. Также способны растачивать, прорезать, точить, шлифовать, фрезеровать кулачки и делать множество других операций.

- Южнокорейские центры DMC являются высокопроизводительными обрабатывающими центрами класса люкс.

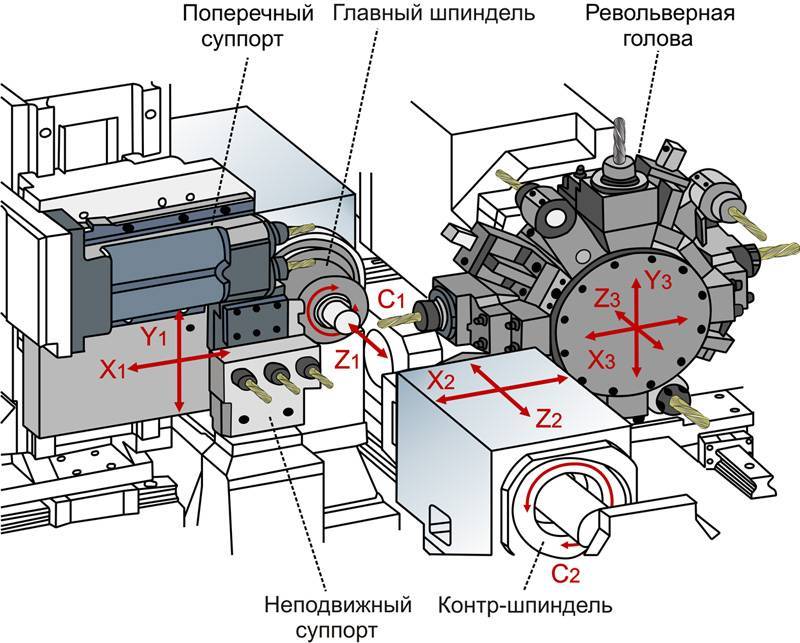

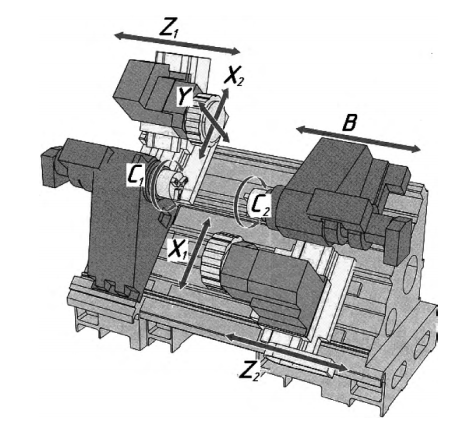

Системы координат токарных станков с ЧПУ

При подготовке управляющих программ для станков с ЧПУ наиболее трудоемким этапом является расчет траектории инструмента, очень сильно зависящий от правильного выбора и взаимной увязки систем координат детали, станка и инструмента.

В системе координат токарных станков с ЧПУ определяются начальные и текущие положения рабочих органов станка, их предельные перемещения. Выбор системы координат станка должен соответствовать рекомендациям ISO. Стандартная система координат представляет собой правую прямоугольную декартову систему координат XYZ (рис. 2) .

Рис. 2. Обозначение движений инструмента и расположение осей координат в станках с ЧПУ

Помимо трех основных декартовых координат, относительное положение инструмента и заготовки характеризуют возможные дополнительные вращения и перемещения.

Так, четвертая координата может быть связана с поворотом стола, пятая — с поворотом шпинделя, шестая — с дополнительным движением шпиндельной бабки и т д.

За исходную ось Z принята ось рабочего шпинделя При наличии контршпинделя выделяют ось Z1 для основного и Z2 — для контршпинделя, ось X всегда горизонтальна (рис. 3) . За положительное направление перемещения рабочего органа считают то, при котором инструмент и заготовка удаляются друг от друга Надо помнить, что эта система координат отличается от системы координат, принятой для расчета сил резания.

Кроме основных осей X и Z, которых может быть по нескольку, и осей С1 и С2, существуют также оси B и Y, управлением по которым оборудуются станки. Средняя точность позиционирования 0,005. . .0,008 мм. Скорости перемещения по осям X, Z (Y) от 15 до 40 м/мин; по оси С позиционирование выполняется со скоростью 100 мин-1. Индексация основного и контршпинделя обеспечена через 0,0001°. Ускорение при перемещении достигает 10 м/с2.

Рис. 3. Положение осей у токарного станка с ЧПУ при наличии контршпинделя и двух револьверных головок

При обработке детали на станке с ЧПУ можно выделить три координатные системы положения. Первая — система координат станка XMZ, имеющая начало отсчета в точке М — нуле станка. В этой системе определяются положения базовых точек отдельных узлов станка.

Вторая — система координат детали Предназначена она для задания координат опорных точек обрабатываемых поверхностей, а также координат опорных точек траектории инструмента В качестве системы координат детали используются правая прямоугольная, цилиндрическая и сферическая системы координат. Координатами точки в ней являются расстояния x, y, z от точки до трех взаимно перпендикулярных координатных плоскостей В цилиндрической системе координат точка задается радиус-вектором р, центральным углом φ, определяющим положение проекции точки на основной плоскости, и аппликатой z В сферической системе координатами точки являются радиус-вектор r, долгота φ и полярный угол θ.

И третья система — система координат инструмента, в которой определено положение центра Р инструмента относительно базовой точки F (К, Т) элемента станка, несущего инструмент. Система координат инструмента предназначена для задания положения его настроечной точки относительно державки или центра поворота инструментальной головки. Оси Хи, Zи параллельны осям системы координат станка и направлены в ту же сторону.

Если у станка имеется несколько рабочих органов, несущих инструмент, для задания их перемещений используются разные системы координат. В отличие от осей X, Y, Z (первичных), параллельные им оси, расположенные дальше от шпинделя, называют вторичными и обозначают, соответственно, U, V, W. Оси третьего рабочего органа обозначают буквами P, Q, R.

Наличие связи систем координат станка, детали и инструмента позволяет выдерживать заданную точность обработки детали при ее переустановке, а при подготовке управляющей программы задавать траекторию перемещения инструмента в системе координат детали

Принцип работы фрезерного станка с ЧПУ

Современный станок с ЧПУ представляет собой сложный автоматизированный комплекс для фрезерования заготовок из дерева, пластика, металла, камня и пр.

Автоматизированный комплекс, помимо «классических» механизированных узлов включает в себя электронные компоненты автоматического контроля и управления режимами обработки.

Электронная система базируется на алгоритмах числового программного управления (ЧПУ) и в значительной степени упрощает работу на оборудовании (станок функционирует по заранее введённой программе и в течение рабочего цикла не требует вмешательства оператора).

Одним из главных элементов станка, непосредственно осуществляющих обработку заготовки, является фреза. Режущая часть фрезы бывает различных форм и размеров — в соответствии с задачами обработки и видом материала заготовки. Цилиндрическая часть фрезы (т. н.

«хвостовик») через цангу закрепляется в цанговом патроне, который, в свою очередь, закреплён на валу шпинделя. Электромотор шпинделя передаёт крутящий момент и сообщает фрезе вращательное движение. Соприкасаясь с обрабатываемой поверхностью, фреза снимает слой материала.

Шпиндель подвешен на подвижном портале. Электромоторы станка, по командам от контроллера ЧПУ, перемещают портал по трём координатным осям и позиционируют фрезу над поворотным столом с закреплённой заготовкой.

Таким способом и осуществляется фрезерование заготовки с целью получения готового изделия заданных форм и размеров.

Электронная часть станка включает в себя контроллер ЧПУ, вспомогательные электронные компоненты и их соединения. Для управления системой, станок может комплектоваться специальным DSP-контроллером, или подключаться к PC.

Электронная «начинка» станка работает под управлением собственного программного обеспечения (поставляется вместе с оборудованием). Задачей этого «софта» — перекодировать загруженную программу (чертеж-рисунок требуемой детали) и транслировать её в специфические G-коды — электрические команды двигателям станка.

Таким образом, программным алгоритмом для функционирования станка является файл векторного графического формата (к примеру, построенный в AutoCAD, Corel Draw).

Записав файл-программу в оперативную память контроллера, оператору остаётся выбрать режим работы станка (черновая, чистовая, трёхмерная) и частоту оборотов — в соответствие с видом материала заготовки и применяемой для обработки фрезы.

Преимущества оборудования

Современные станки с ЧПУ обладают широким спектром возможностей, обеспечивают быструю и высокоточную обработку, обладают достаточным запасом надёжности и удобством эксплуатации.

Точность обработки является не только следствием прецизионного автоматизированного управления, но и организацией специальных конструктивных мероприятий, направленных, прежде всего, на повышение жёсткости системы.

Увеличение жёсткости достигается за счёт уменьшения длины кинематических цепей и количества механических передач, уменьшения зазоров между деталями, снижения потерь на трение, а также увеличения быстродействия.

Для этого в частности скользящие направляющие изготавливаются в виде «твёрдый материал — мягкий» (например, сталь/чугун по пластику/фторопласту).

Сопрягаемые пары качения (в наплавляющих, подшипниках) отличаются ещё меньшими потерями и повышенной долговечностью. В качестве рабочих тел используются ролики с преднатягом, исключающим биение и износ.

Дополнительные системы, такие как вакуумный стол, улавливатель стружки, охлаждение режущего инструмента, переносной пульт (DSP-контроллер) и ряд других, значительно облегчают управление фрезерным комплексом и увеличивают культуру производства.

Работа на оборудовании

Функции оператора станочного комплекса, оборудованного ЧПУ, сводятся к смене и закреплению заготовок, установке требуемого типа фрезы, инсталляции управляющей программы, активации процесса и общим наблюдением за процессом работы станка.

Перед началом обработки работоспособность станка проверяется запуском специальной тестирующей программы. Оператору следует проверить надёжность крепления заготовки и фрезы, её соответствия обрабатываемому материалу.

Перед началом серийного цикла следует обработать первую заготовку, проконтролировать размеры и убедиться в их соответствии чертежу.

Общие сведения о конструкции

Несмотря на кажущуюся сложность, токарные станки с ЧПУ имеют компоновку, во многом схожую с классическими моделями. В качестве дополнительных элементов могут устанавливаться сервоприводы или шаговые электродвигатели для точной настройки положения каретки.

Для определения фактической функциональности оборудования следует детально изучить его конструкцию. Ее свойства напрямую скажутся на возможности выполнения той или иной операции. Также они определят требуемые характеристики заготовки — ее размер и вес. Дополнительно следует учитывать материал изготовления детали.

Основные конструктивные компоненты специализированного станка с блоком ЧПУ:

- станина (основание). Она является несущей конструкцией всех элементов оборудования. Помимо этого, станина уменьшает величину колебаний, возникающих в процессе работы электродвигателя;

- шпиндельная бабка. Предназначена для установки токарных патронов различного назначения. На шпиндельную бабку передается крутящий момент от силовой установки. Изменение параметров вращения происходит с помощью коробки скоростей;

- суппорт. Он необходим для смещения резца относительно вращающейся заготовки. Конструктивно состоит из двух кареток — верхней и нижней. На верхней установлен резцедержатель, а нижняя предназначена для смещения конструкции по направляющим станины;

- система подачи. С ее помощью происходит смещение суппорта по одной или двум плоскостям. Движение передается на валик или ходовой винт.

Для выполнения широкого спектра операций с крупногабаритными заготовками применяются дополнительные устройства — тумбы. С их помощью вес детали равномерно распределяется между передней и задней бабками.

Какие операции по металлу можно выполнять

Благодаря тому, что человеческий фактор был сведён к минимуму, операции по металлу стали значительно легче и приносят меньше брака. Получается так из-за программы, которая заложена в компьютер.

Она является таким своеобразным шаблоном, по которому компьютер понимает — готова деталь или нет. В этом разделе будет рассказано об операциях, которые может выполнять по металлу станок с ЧПУ.

Внешнее и внутреннее вытачивание деталей

Здесь всё просто, по крайней мере, для машины. Установленная заготовка, которая в будущем станет деталью, закрепляется на станке. Она может быть закреплена вручную или, если установлено соответствующее оборудование автоматически (чаще всего применяют именно автоматический вариант).

После начинается внешнее обтачивание детали при помощи либо лазера, либо лезвия, которое установлено на станок. Постепенно срезая лишнее, заготовка приобретает форму нужной детали. Так делается внешнее обтачивание деталей на станке с ЧПУ.

С внутренним всё примерно также, только с изменениями. После установки заготовки станок начинает сверлить, или как это называют по-другому, рассверливать отверстие у основания заготовки.

После того, как отверстие будет готов, компьютер сравнит его с шаблоном, который прописан в заданной программе. Если найдутся огрехи, он проанализирует — можно ли это исправить (как правило, да, ведь машины редко ошибаются). После заготовка шлифуется и деталь готова.

Продольная обработка заготовки

Продольная обработка — это метод, который применяют для изготовления полос, штрипсе, лент. В зависимости от программы, которая установлена в компьютер.

Такие работы на станке с ЧПУ выполняются преимущественно при помощи лазера, так как это позволяет избавиться от брака и ускоряет процесс работы. После установки заготовки, числовое программное управление на станке будет его обрабатывать в соответствии с заданным алгоритмом действий. Лазерный портал приводится в действие шаговыми двигателями, на котором он закреплён.

Черновая и чистовая обработка

Для начала что это вообще, такое. Черновая обработка металла состоит из подгона детали под нужный размер при помощи снятия слоёв металла.

Обычно в станке с ЧПУ эту роль выполняет компьютер после того, как деталь уже вырезана. Чистовая обработка идёт потом и представляет собой полировку поверхности изделия. Всё это станок выполняет по заданным алгоритмам.

Регулировка длины деталей

В программе, которую дают компьютеру, чётко прописаны размеры детали. Заготовки также дают подходящего размера. Перед тем, как вставить деталь, станок регулирует и настраивает сам себя для изготовления.

После этого он начинает выполнять работу, после чего сравнивает размер с теми, что были даны человеком. Если отклонений нет — деталь готова. Если есть — станок с ЧПУ начинает обтачивать деталь, снимая слои металла и регулируя длину.

Вытачивание пазов, выемок и отверстий

Пазы и выемки — это отверстия, которые делают на детали. Такие отверстия могут служить либо для того, чтобы в них могла войти другая деталь, либо для установки к какому-либо устройству. Станок с ЧПУ вытачивает такие отверстия при помощи лазера, делая при этом высокоточные разрезы.

Они могут быть прямоугольными, Т-образными, типа «ласточкин хвост», фасонными, сквозными, открытыми, закрытыми и другими. То, какой формы будет отверстие, зависит от детали и программы, которую человек установил в числовое программное управление.

Нарезание резьбы дюймового и метрического типа

Этот тип резьбы видели практически все. Она используется в основном для того, чтобы одна деталь могла прикручиваться к другой. Главными параметрами при изготовлении такой резьбы являются шаг и величина. Под шагом в данном случае имеется в виду:

- наружный диаметр, измеряемый между верхними точками резьбовых гребней, находящихся на противоположных сторонах трубы;

- внутренний диаметр как величину, характеризующую расстояние от одной самой нижней точки впадины между резьбовыми гребнями до другой, также находящихся на противоположных сторонах трубы.

Все параметры нужно вбить в компьютер станка, после чего он сам вырежет отличную и ровную резьбу при помощи лазера.

Справка! В любом случае параметры для изготовления резьбы на изделии вносятся человеком в компьютер станка, а тот, действуя согласно алгоритму, при помощи лазера делает превосходную резьбу.