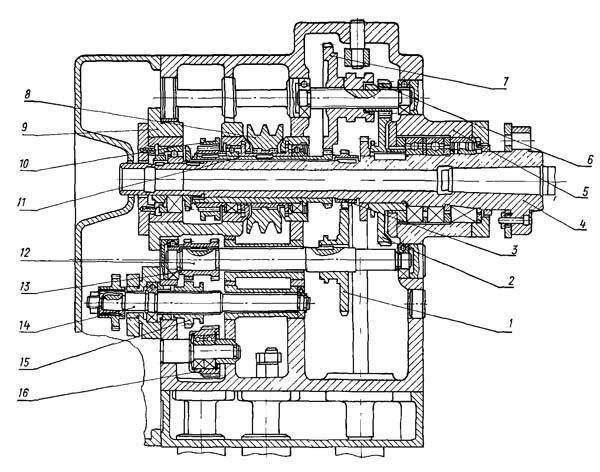

Шпиндельная бабка

В блоке бабки есть управляющий элемент. На втулке ставится шкив, она соосная по отношению к шпинделю. В одной стороны от шкива располагаются колеса перебора, с другой стороны, муфта, она обеспечивает включение шпинделя напрямую.

Сам шпиндель расположен в стакане, если требуется устанавливать новый шкив, стакан демонтируется. Подшипники качения (вид — прецизионный) обеспечивают шпиндель хорошими рабочими характеристиками.

Смазка бабки реализуется с помощью специального элемента. Корпус шпиндельного блока снабжен кнопками запуска силовой установки. Вектор резьбы меняется с использованием трензеля.

Краткая история серии

В 1957 году СВСЗ г. Самара (Средневолжский станкостроительный завод), основанный в 1876 году выпустил один из лучших универсальных токарно-винторезных станков, 1А616. Он стал достойной заменой своего предшественника — станка 1616, которому на тот момент было 8 лет (год выпуска — 1949).

На сегодняшний день агрегат снят с производства и заменен на более современные, но тем не менее используется на многих предприятиях, а также теми, кто решил заниматься токарной обработкой на дому.

Назначение и область применения токарно-винторезного станка по металлу

Станок предназначен для токарной работы над металлом и металлическими заготовками. Обработка представляет собой срезание всего лишнего слой за слоем до придания необходимой для использования формы, размера и других требуемых характеристик.

Для обработки в машине используются быстрорежущие, такие как Р18, Р6М5 и твердосплавные (ВК, ТК, ТТК) инструменты. Основные виды работ, которые можно проводить на токарном станке серии 1А616:

- точение наружных цилиндрических и конических поверхностей, торцов;

- обтачивание конических фасонных поверхностей;

- нарезание метрической, модульной, дюймовой и питчевых резьбы резцом;

- нарезание метрической, дюймовой резьбы метчиком и плашкой;

- накатывание сетчатых рифлений поверхности;

- прорезания канавок и отрезку;

- сверления, зенкерования и развертывание отверстий.

Возможность обработки деталей-тел вращения:

- валы;

- кольца;

- втулки;

- муфты;

- гайки;

- зубчатые колеса.

Обработка происходит посредством вращения заготовки относительно режущего инструмента

Основные разновидности и расшифровка модификаций

1А616 — базовая модель данной серии:

- 1 — токарный станок.

- А — усовершенствованный.

- 6 — тип токарного станка (токарно-винторезный).

- 16 -высота центров станка (165 мм в данном случае).

1А616К:

- 1 — токарный станок.

- А — усовершенствованный.

- 6 — тип токарного станка (токарно-винторезный).

- 16 -высота центров станка (165 мм в данном случае).

- К — конструкция станка модернизирована (здесь: добавлена автоматическая коробка скоростей).

1А616С:

- 1 — токарный станок.

- А — усовершенствованный.

- 6 — тип токарного станка (токарно-винторезный).

- 16 -высота центров станка (165 мм в данном случае).

- С — особо точный.

1А616П:

- 1 — токарный станок;

- А — усовершенствованный;

- 6 — тип токарного станка (токарно-винторезный);

- 16 — высота центров станка (165 мм в данном случае);

- п — повышенной точности.

1А616Ф3:

- 1 — токарный станок.

- А — усовершенствованный.

- 6 — тип токарного станка (токарно-винторезный).

- 16 — высота центров станка (165 мм в данном случае).

- Ф3 — с числовым программным управлением (ЧПУ).

Так как в различных местах установки машины могут использоваться различное напряжение, станки поделены на группы по этому признаку:

- 220V для работы дома.

- 380V для массового производства (заводы, фабрики и т.п), считается стандартным.

- 500V изготавливаются на заказ при необходимости.

Технические характеристики

Приведенные в техническом паспорте параметры помогают определить, то ли это устройство, которое необходимо вам для работы. Предлагаем рассмотреть приведенную информацию.

Основные параметры:

- Тип — токарно-винторезный, универсальный.

- Серия — 1А616.

- Точность — Н (нормальная).

- Высота центров — 165 мм.

- Расстояние между центрами — 710 мм.

Шпиндель

Вал для закрепления заготовки в зажимном патроне:

- Пределы скоростей (прямые и обратные вращения) 9–1800 оборотов в минуту (при необходимости можно заказать с быстротой от 11 до 2240 оборотов в минуту).

- Диаметр отверстия 35 мм.

- Внутренний конус Морзе N5.

- Действует торможение шпинделя и блокировка рукояток.

Суппорт и подачи

Суппорт (поддержка) — подвижный элемент, узел для закрепления режущих инструментов или заготовок:

- Резцедержатель — 4 резца.

- Державка резца (наибольшие размеры 20х25).

- От опорной поверхности до линии центров 25 мм.

- От оси центров до кромки резцедержателя 170 мм.

- Один передний суппорт с одной резцовой головкой.

1 Основные технические и эксплуатационные характеристики станка

Токарное оборудование 16Б05П поставлялось в основном на промышленные предприятия инструментальной, радиотехнической и приборостроительной области. Также данный агрегат применялся на комбинатах точного машиностроения.

Он позволяет осуществлять на высоком уровне точности любые токарные операции в цанге, центрах, планшайбе и патроне, нарезать резьбы (дюймовые, метрические, модульные), гарантируя достойное качество всех работ.

По классу точности токарный станок причислен к агрегатам категории “П”. Паспорт говорит, что интеграция описываемого оборудования в состав поточных автоматических линий конструктивно не предусмотрена. Станок состоит из станины, гитары, суппорта, вариатора, тумбы, электрооборудования, бабок (задняя и передняя), смазочного механизма, тумбы, двух систем охлаждения, фартука, коробки подач.

Паспорт станка содержит схемы, фото отдельных его компонентов и многие другие характеристики, а также важные параметры, которые требуется знать для безопасной и эффективной эксплуатации токарного оборудования. В частности это:

- число подач суппорта – 28 в любом из предусмотренных направлений;

- наибольшее перемещение суппорта – 16 см (поперечное направление);

- поворотный угол салазок режущего инструмента – 45°;

- максимальное передвижение резцовых салазок – 11 см.

Назначение и классификация токарных станков

К токарным относят большую группу станков, предназначенных в основном для обработки заготовок в виде тел вращения из металлов.

Основными технологическими операциями, выполняемыми на токарных станках, являются точение цилиндрических, конических, фасонных, а также торцевых поверхностей заготовок, вращающихся соосно оси шпинделя, и нарезание резьбы.

Функциональные возможности токарных станков могут быть существенно расширены благодаря использованию на токарном оборудовании специальных приспособлений, позволяющих производить фрезерование, сверление, шлифование и некоторые другие виды обработки.

Основу токарной группы составляют токарные автоматы и полуавтоматы, токарно-винторезные, токарно-револьверные, токарно-карусельные, лоботокарные станки.

Для наружной и внутренней обработки поверхностей единичных и малых групп заготовок, включая нарезание резьбы, используют различные модели токарно-винторезных станков.

Для обработки малых и больших групп заготовок сложной формы из прутка или штучных заготовок, требующих применения большого числа наименований инструмента, предназначены токарно-револьверные станки.

Для обработки поверхностей разнообразных по форме заготовок, у которых диаметр намного больше длины, используют токарно-карусельные станки. Они отличаются от других токарных станков вертикальным расположением оси вращения планшайбы, к которой крепят обрабатываемую заготовку.

Для обработки заготовок большого диаметра (до 5 м), используемых при изготовлении деталей в единичном производстве, применяют лоботокарные станки.

Токарные станки классифицируют:

- по виду обрабатываемого материала (сталь, чугун, цветные металлы, пластмасса и др.);

- точности обработки (классы Н, П, В, А, С,);

- виду производства (единичное, мелкосерийное, серийное, крупносерийное, массовое);

- массе станка (легкие, средние, крупные и тяжелые);

- максимальному диаметру заготовки (D) обрабатываемой детали или высоте центров над станиной (100…5000 мм);

- наибольшей длине обрабатываемой детали L (125…24 000 мм).

Обычно к легким относят токарные станки с максимальным диаметром обрабатываемой заготовки D = 100… 200 мм, средним — D = 260…500 мм, крупным D = 630…1250 мм, тяжелым —D = 1600…5000 мм.

На средних по массе токарных станках в машиностроении и металлообработке выполняют 70…80 % общего объема токарных работ. Их используют для выполнения получистовой и чистовой обработок деталей из заготовок, нарезания резьбы. Они имеют достаточно высокий уровень автоматизации. Для расширения технологических возможностей их оснащают различными приспособлениями, облегчающими труд токаря и повышающими качество обработки.

Токарные станки имеют достаточную мощность, высокую жесткость и широкий диапазон частот вращения шпинделя и подач инструмента, что позволяет обрабатывать детали с использованием прогрессивных инструментов из твердых и сверхтвердых материалов.

Легкие токарные станки применяют в инструментальном производстве, часовой промышленности, приборостроении, электротехнической промышленности, экспериментальном и опытном производстве.

Крупные и тяжелые токарные станки применяют для обработки деталей тяжелого, энергетического и транспортного машиностроения при изготовлении атомных реакторов, роторов турбин, генераторов, тяговых электродвигателей электровозов и др. Станки этого типа менее универсальны, чем станки среднего типа, и приспособлены в основном для обработки определенных крупных деталей.

Токарные станки, выпускаемые станкостроительными заводами России, имеют буквенно-цифровое обозначение. Расшифровка буквенно-цифрового обозначения токарного стана дает представление о его основных характеристиках (тип, размеры обрабатываемой заготовки, точность обработки и т.д.).

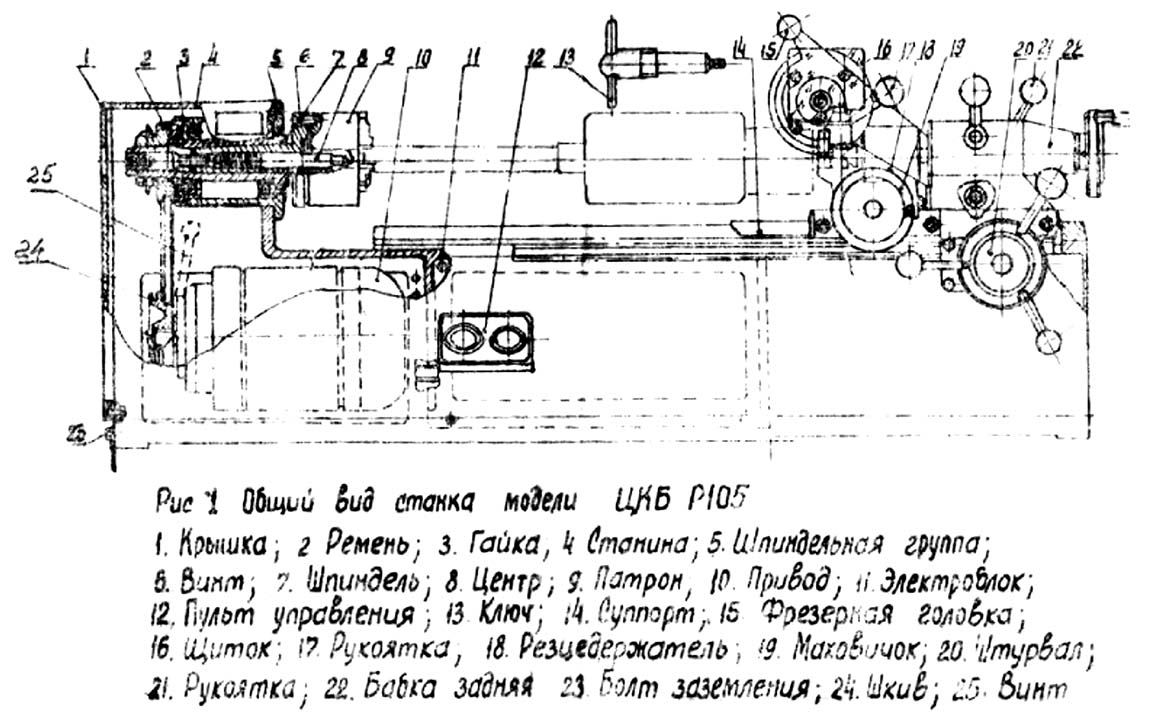

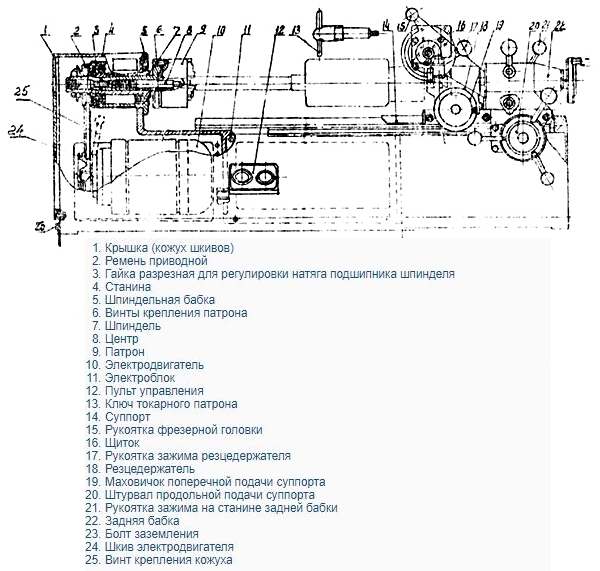

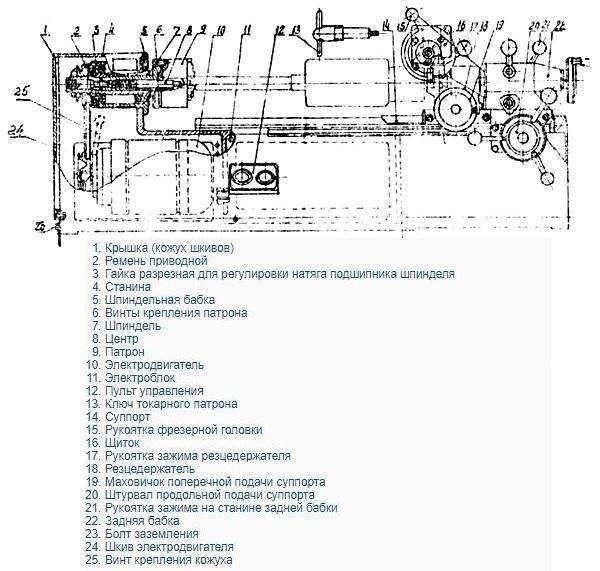

Расположение составных частей токарного станка Р-105

Расположение основных узлов токарного станка Р-105

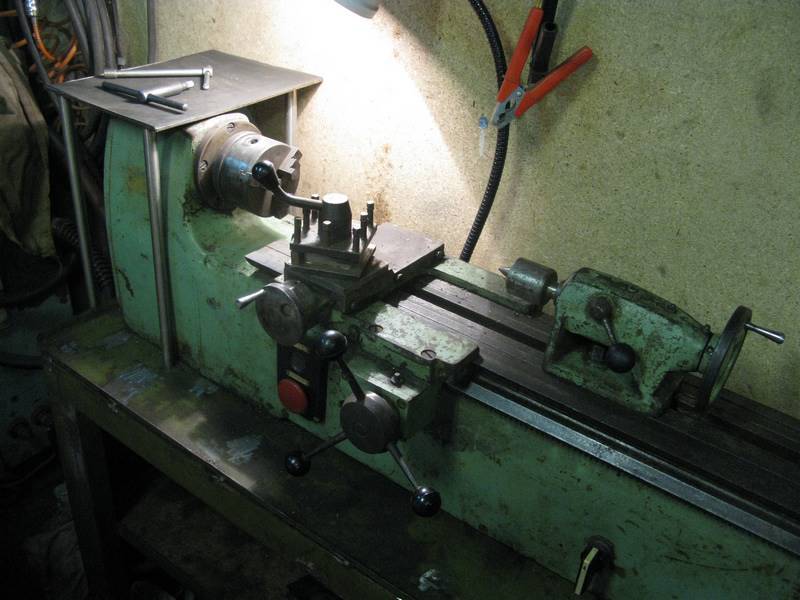

Фото токарного станка Р-105. Смотреть в увеличенном масштабе

Перечень составных частей токарного станка Р-105

- Крышка (кожух шкивов)

- Ремень приводной

- Гайка разрезная для регулировки натяга подшипника шпинделя

- Станина

- Шпиндельная бабка

- Винты крепления патрона

- Шпиндель

- Центр

- Патрон

- Электродвигатель

- Электроблок

- Пульт управления

- Ключ токарного патрона

- Суппорт

- Рукоятка фрезерной головки

- Щиток

- Рукоятка зажима резцедержателя

- Резцедержатель

- Маховичок поперечной подачи суппорта

- Штурвал продольной подачи суппорта

- Рукоятка зажима на станине задней бабки

- Задняя бабка

- Болт заземления

- Шкив электродвигателя

- Винт крепления кожуха

Токарный станок Р-105: технические характеристики

Токарный станок Р-105 предназначен для обработки стальных вращающихся заготовок. Он относится к настольному классу оборудования. С его помощью можно выполнять токарные работы с небольшими деталями. Чаще всего он используется в домашних условиях или для выполнения незначительных ремонтно-восстановительных работ.

Описание конструкции

Внешний вид

Токарный станок Р-105 состоит из станины, на которой установлены передняя и задняя бабки, а также электродвигатель. Помимо токарных работ, в конструкции предусмотрен блок для выполнения фрезерования с горизонтальным расположением пальчиковой фрезы.

К преимуществам конструкции можно отнести монолитную конструкцию станины, которая обеспечивает максимальную устойчивость. Для передачи крутящего момента от электродвигателя мощностью 0,4 кВт присутствует ременная передача. В зависимости от модификации оборудование может быть подключено к электросети 220 В или 380 В.

Кроме этих особенностей, он обладает следующими качествами:

- подача суппорта осуществляется ручным способом;

- формирование резьбы невозможно из-за конструктивных особенностей;

- требуется основание. Так как высота оборудования невелика – для нормальной работы нужно сделать рабочий стол.

В конструкции предусмотрено две скорости с числом оборотов/мин 1400 и 2000. Переключение скоростей происходит за счет смещения ремня по валам шкивов.

Одной из проблем в работе станка Р-105 является конструкция резцедержателя. Чаще всего вместо заводского элемента изготавливают самодельный, с лучшими характеристиками фиксации резца и сопряженности с суппортом.

Технические характеристики

Работа на станке

Изначально это оборудование предназначалось для проточки коллекторов, а также формирования пазов между ламелями. Но из-за столь узкой специализации было выпущено относительно небольшое количество моделей.

Габариты оборудования составляют 110*48*40 см, масса с фрезеровальным оборудованием – 110 кг. В оригинальной комплектации прилагался ключ и пять прорезных фрез. Для защиты электрической части от перегрузок есть плавкий предохранитель ПЛ-1. Магнитные пускатели Р1 и Р2 предназначены для предотвращения самостоятельного запуска двигателя.

Основные технические характеристики токарно-фрезерного станка Р-105:

- высота центров – 7см;

- максимальная длина заготовки – 55 см;

- значение продольной подачи суппорта – 29;75;

- максимальный ход суппорта в продольном направлении – 50 см;

Фрезерная обработка осуществляется блоком со следующими параметрами:

- мощность электродвигателя – 0,08 Вт;

- номинальное число оборотов – 2760 об/мин;

- значение вертикального хода – 4 мм;

- максимально допустимы продольный ход фрезерной части – 50 мм.

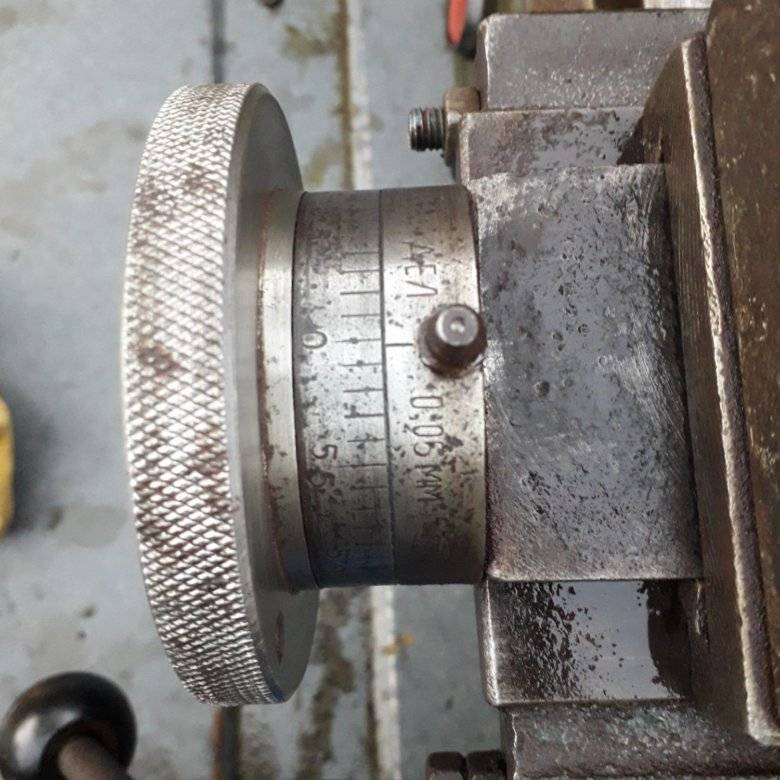

Фреза подается с помощью ручного привода. При этом продольная подача не может превышать значение 29,7 мм/об. Цена деления гайки указателя равна 0,05.

Для работы на оборудовании следует подготовить место его установки. Поверхность основания должна быть ровная, без перепадов уровня. При подключении к электросети необходим заземляющий контур.

В видеоматериале показан пример замены оригинального резцедержателя на самодельную модель:

Какие классы точности существуют и чем отличаются?

Классом точности называют обобщенную характеристику средств измерений, которая определяется пределом погрешностей (основных и дополнительных), а также рядом свойств, оказывающих влияние на точность измерений, производимых с их помощью.

Пределом погрешности является наибольшая погрешность измерительного прибора, при котором он является годным к измерению. Предел допускаемой основной погрешности выражается в форме:

- абсолютной;

- относительной;

- приведенной

Погрешности. Класс характеризует свойство точности проведения измерений с помощью данного прибора. А точность средств измерения — это качество измерительного прибора, которое свидетельствует о близости погрешности проводимых измерений к нулю.

Если же речь идет о классе точности, который обеспечивает, к примеру, токарный станок, то здесь имеется в виду класс чистоты поверхности детали, которую данное оборудование способно обеспечить в процессе обработки заготовки.

Измерительные приборы, а также обрабатывающее оборудование имеет следующие классы точности: 0,01; 0,015; 0,02; 0,025; 0,04; 0,05; 0,1; 0,15; 0,2; 0,25; 0,4; 0,5; 0,6; 1,0; 1,5; 2,0; 2,5; 4,0; 5,0; 6,0. Кроме того, выделяют несколько категорий классов точности:

Особой

Этот «Класс С» — высший класс точности оборудования (как измерительного, так и обрабатывающего). К данному классу относятся такие станки (в нашем случае – токарные), которые должны производить обработку заготовок с получением высшего класса чистоты поверхности (0,01-0,015).

Высокой

Высоким классом точности обладают, к примеру, ювелирные, медицинские и лабораторные весы. Другое название такого оборудования – прецизионное. Оно имеет маркировку «класс В». Если речь идет о токарном оборудовании, то высокий класс чистоты (0,02-0,025) обеспечивают детали полировальные токарные станки.

Нормальной

Под нормальным классом точности (маркировка — «класс Н», но она, как правило, не ставится) подразумевается такая характеристика оборудования или детали, при которой обеспечивается идентичность результатов в не менее, чем у 98% заведомо одинаковых объектов. Абсолютный показатель нормального класса чистоты находится в диапазоне (2,0-0,6).

Особо высокой

Оборудование особо высокого класса точности имеет по данному показателю маркировку – «класс А»

При проектировании оборудования высокого класса точности повышенное внимание уделяется качеству шпиндельных подшипников

Здесь преимущественно используются подшипники качения также высоких классов точности, а подшипники скольжения изготавливаются в виде регулируемых конусных втулок. (Все нормы здесь устанавливаются ГОСТом 1969-43).

Повышенной

Данный класс точности имеет маркировку «класс П». Применение элементов более высокого класса точности (в первую очередь, подшипников) увеличивает стоимость готового изделия, обрабатываемого на таком токарном оборудовании.

Однако если требуется получить более высокий класс обработки заготовки, то элементы повышенного класса точности применяют для позиционирования станочных валов, где требуется более высокая точность и скорость вращения.

Электрооборудование токарно-фрезерного станка Р105

Электрооборудование станка рассчитано на питание от сети переменного трехфазного тока напряжением 380/220 в, частотой 50 Гц.

Пусковая и защитная аппаратура смонтированы на крышке электроблока и пульте управления.

Электрическая схема токарного станка Р-105

Схема электрическая токарного станка Р-105. Смотреть в увеличенном масштабе

Привод. Для привода шпинделя используется электродвигатель М1 (Рис. 2) переменного тока АОЛ-22-4 (M361) мощностью 0,4 кВт, с числом оборотов 1400 об/мин. Для привода фрезерной головки используется электродвигатель М2 переменного тока АОЛ-011-2 (M361) мощностью 80 Вт, числом оборотов 2760 об/мин.

Двигатель шпинделя управляется кнопками КН1 и КН2.

Включение и отключение двигателя фрезерной головки осуществляется микропереключателем В2.

Блокировка. При установке фрезерной головки в рабочее положение, контакты микропереключателя, установленного на кронштейне фрезерной головки переключают электросхему таким образом, что при нажатии кнопок может быть включен или выключен только двигатель фрезы. Такая блокировка исключает возможность включении двигателя шпинделя.

Защита. Электрооборудование станка защищено от коротких замыканий и перегрузок плавким предохранителем ПP1. Для предотвращения самозапуска электродвигателей применена нулевая защита с использованием контактов магнитных пускателей P1 и Р2.

Некоторые особенности станков

Агрегаты, описанные выше, характеризуются довольно высоким уровнем производительности. Если сравнивать их с самыми примитивными токарными установками, это объясняется рядом факторов.

- Применение быстрых устройств подачи и затвердевания обрабатываемых деталей.

- Комбинаторная работа револьверного и поперечного суппорта.

- Быстрое изменение приспособления, которое используется в работе.

- Применением новых державок, а также различных инструментов, которые отличаются комбинированным видом.

Чтобы обеспечить высокую производительность и правильное функционирование, нужно грамотно выполнить настройку. Под грамотной настройкой понимают выбор инструментов, которые используются в работе и их монтаж в державки, а также изготовление и установку продольного или поперечного упора. Регулировка упора будет осуществляться в осевом или радиальном направлении.

На многих револьверных станках частота, а также подача и вращение будет выбираться с помощью командоаппарата. Патронные агрегаты, которые были произведены в России или ещё в Советском Союзе могут работать с заготовками, величина сечения которых от 15 до 60 см. Прутковое оборудование характеризуется такими параметрами: расстояние, на которое может двигаться головка, максимально велико, сечение изделий небольшое.

Простые револьверные станки используются на многих отечественных предприятиях. В последние годы можно заметить тенденцию обмена их на наиболее усовершенствованное оборудование, в котором есть числовое программное управление. Станки с ЧПУ имеют множество преимуществ, отличаются высоким уровнем автоматизации и функционирования, а также хорошей точностью обработки.

Обучение экипажа

На 10 уровне никаких изменений с экипажем не произошло, он все так же состоит из 4 танкистов, а командир имеет совмещенную специализацию с заряжающим.

Важной особенностью EBR 105, как и ветки колесной техники в целом, является высокая зависимость от прокачанного экипажа. Необходимо серьезно отнестись к этому вопросу, потому что без прокачанных хотя бы 4-х перков ловить на 10 уровне нечего. В идеале нужно стремиться к такой прокачке навыков:

В идеале нужно стремиться к такой прокачке навыков:

Необходимо серьезно отнестись к этому вопросу, потому что без прокачанных хотя бы 4-х перков ловить на 10 уровне нечего. В идеале нужно стремиться к такой прокачке навыков:

Если боевое братство еще не изучено, то необходимо выбрать его через сброс навыков, заменив те, которые дают эффект с момента изучения.

Маскировку прокачиваем постепенно всем членам экипажа, один из важнейших перков для повышения выживаемости машины при активном или пассивном свете.

Плавный поворот башни в сочетании с плавным ходом усилит хорошую стабилизацию орудия и сделает стрельбу в движении более прицельной, а виртуоз поможет эффективнее маневрировать, уклоняясь от вражеских снарядов.

Комбинация из радиоперехвата и орлиного глаза увеличат обзор на 15,5 метров.

Пятым навыком можно изучить пожаротушение, чтобы полностью убрать из расходников огнетушитель, заменив его на более полезный «Крепкий кофе».

Характеристики и особенности

Базовые теххарактеристики включают:

- Р-105 может обрабатывать заготовку по максимальным размерам: длина 550 мм, диаметр изделия 140 мм.

- Область продольного точения болванки ограничена движением суппорта до 500 мм.

- Мощность электромотора фрезерной головки – 80 Вт.

- Расстояние от поверхности станины до центральной оси держателей достигает 70 мм.

- Фрезерная головка может передвигаться в диапазоне 0-50 мм.

- Значение максимального вертикального перемещения фрезы – 4 мм.

- Фреза двигается ручным приводом, максимальная продольная подача не превышает величины 29,7 мм/оборот. Шкала деления гайки указателя – 0,05.

- Мощность трехфазного асинхронного мотора токарного привода Р 105 – 400 Вт

- Количество оборотов: паспортное – 1 400, 2 000 об/мин, максимально развивает скорость до 2760 об/мин.

- Имеется предохранитель, обеспечивающий длительную работу электрической оснастки токарного станка, защита от короткого замыкания и перегрузки сети.

- После подсоединения в электросеть, двигатель устройства Р-105 самостоятельно не заработает, пока не запустить магнитные пускатели.

- Работа от сети на 220 или 380 В, зависит от модификации оборудования.

- Габариты 1100х480х400 мм (ДхШхВ).

- Вес 110 кг.

- Настройка суппорта для закрепления резца производится вручную.

- Не предусмотрена нарезка резьбы станком.

- Вследствие небольших размеров оборудования Р105 его необходимо крепко закреплять на рабочем столе либо верстаке с целью гашения вибраций. Поверхность стола – прямая, без перепадов уровня. Уменьшение величины вибраций способствует высокой точности токарной обработки.

- Установлены две скорости 1400 и 2000 об/мин, их переключение выполняется передвижением ремня по валам шкивов.

- Конструкция резцедержателя создает токарю много проблем, поэтому мастера стараются устанавливать самодельные усовершенствованные устройства.

- Для безопасного подключения оборудования Р105 к электросети необходимо организовать заземление.

- Низкая мощность двигателя не дает выполнить многие специфичные операции.

- Нет возможности зафиксировать прутки через зажимы, по причине отсутствия сквозного отверстия на шпинделе.

- Фрезерная головка препятствует выполнению пазов на цилиндрических болванках из стали, получается только на заготовках из мягкого материала. Это обстоятельство касается и полновесной фрезеровки.

Технические характеристики токарного станка с ограниченной заводской функциональностью повлияли на то, что изначально его производство было связано только с проточкой коллекторов и различных видов пазов. Поэтому от фабричного Р105 никто не ожидает особенных результатов, но долговечность и высокая прочность механизма снискали определенную славу среди специалистов. Умельцы, купив б/у станок и изменив некоторые технические параметры, могут превратить его в более совершенную модель.

Основное слабое звено – это невысокая мощность двигателя станка, которая не позволяет производить:

- снятие толстого слоя материала по диаметру в одном проходе;

- точение конусов;

- обработку крупных болванок;

- нарезание резьбы.

Смена двигателя на более мощный вариант позволит исправить этот недочет. Но произвести замену без модификации базовой конструкции не получится. Мотор устанавливается вне станины и корпуса станка на другой платформе.

Способы улучшения токарного станка

1. Вносят изменения в консольную схему крепления шпинделя, отдельно сверху добавляют блок вращения. Этот способ позволяет добиться увеличения максимального радиуса заготовок.

2. Модификация направляющих: минимальное вмешательство – их доработка шлифовкой, влияет на точность обработки. Кардинальное изменение – смена на рельсовый набор, способствует превращению в модель с ЧПУ.

3. Манипуляции с резцедержателем, имеется два варианта: первый – усовершенствовать имеющийся, выбрав одну из многочисленных схем в интернете. Второй – это купить и установить устройство в собранном виде, можно найти изделие промышленного производства. Улучшенный или новый инструмент сможет лучше закрепить фрез, к тому же вместо одного резца можно поставить два.

4. Самый кардинальный вариант изменения станка – это приобщение нескольких моторов привода подачи. Обычный станок превращается в инструмент с ЧПУ. Схемы монтажа применяются разные, каждый мастер использует различный исходный материал (новые движки или б/у) у каждого умельца свой подход к сборке – универсальных способов нет.

5. Дополнительно собирают фрезерную приставку, в которой удобно зажимаются детали для обработки или модернизируют имеющуюся.

Конструктивные особенности, паспорт

Плюсы станка:

- У токарного станка Р-105 весьма несложное устройство в связи со спецификой применения. Электронный мотор, а также передняя и задняя бабка расположены на станине; фреза установлена горизонтально, что способствует выполнению фрезеровочной работы и увеличивает области применения оборудования.

- Целостная станина модели даёт гарантии высокой устойчивости. Передача момента вращения обуславливается ременной передачей мощностью в 400 Вт. Станок работает от электричества, напряжение которого равно 220 В либо 380 В. Модификация Р-105 влияет на определённый тип электричества.

Минусы станка:

- Суппорт необходимо подавать вручную, резьбу создать невозможно. Для полноценной работы со станком нужен стол. Модель предусматривает всего две скорости и 1400-2000 оборот/мин. Для смены скорости надо ремень передвигать по валу шкива.

- Заводской резцедержатель зачастую не справляется с фиксацией резца, потому возникает необходимость установить самодельный.

Основные узлы

- Крышка.

- Ремень.

- Гайка.

- Станина.

- Шпиндельная группа.

- Винт.

- Шпиндель.

- Центр.

- Патрон.

- Привод.

- Электроблок.

- Пульт управления.

- Ключ.

- Суппорт.

- Фрезерская головка.

- Щиток.

- Рукоятка (2 шт.).

- Резцедержатель.

- Маховичок.

- Штурвал.

- Задняя бабка.

- Болт заземления.

- Шкив.

- Винт.

Возможности модернизации

Обладатели токарного станка модели Р-105 стараются усовершенствовать резцедержатель. В наши дни можно приобрести как схему узла, так и промышленное сборочное изделие. Усовершенствованная модель резцедержателя улучшает фиксацию резца и допускает установку сразу двух режущих инструментов.

А также можно усовершенствовать направляющие с небольшими изменениями, а именно: шлифовка, которая точнее обрабатывает заготовки. Кардинальное вмешательство включает в себя замену рельсовых комплектов целиком, после чего станок приобретает числовое программное управление.

Можно переделать электросистему двумя способами: электропитание от одной фазы составляет 220 В, а от трех — 380 В. Второй вариант наиболее часто встречается на рынке, поэтому токари сами совершенствуют систему электроподвода и запуска двигателя.

Замена мотора главного привода обуславливается переделкой консольной схемы с добавлением отдельного блока вращения сверху, что увеличит максимальные диаметры обработок.

Но для этого необходимо заменить основную конструкцию, так как электродвигатель должен находиться на отдельной платформе, не входящей в корпус оборудования. Некоторые токари заменяют и шпиндельное крепление.

Самая жёсткая модернизация — двигатели привода подачи: Р-105 трансформируется в мини-станок с ЧПУ. Каждый мастер сам выбирает схему, в зависимости от потребностей обрабатывания.

Конструкция

Основание станка — монолитная конструкция. На ней смонтированы задняя, передняя бабка. По направляющим двигается суппорт с резцедержателем стандартной конфигурации. Отдельно установлено приспособление с фрезерной головкой, которое позволяет выполнять соответствующие операции. Небольшая высота станка предполагает его установку на столе, верстаке, специально изготовленном основании. Для удобства эксплуатации предлагаются модификации оборудования для питания током 220 В и 380 В. Конструкция проста, вал для резьбовой и автоматической подачи не предусмотрен. Передвижение в поперечном и продольном направлении производится вручную.

В базовой комплектации Р 105 оснащается трехкулачковым патроном, который фиксируется на конусе Морзе 4. Передача вращательного движения осуществляется с помощью клиноременного механизма. Скорости две, по количеству шкивов на вале и центральном шпинделе. Продольное движение обеспечивает рейка-шестерня, поперечное винтовой механизм. К недостаткам модели относят маломощный двигатель, который не дает возможности обрабатывать крупные детали, и конструкция резцедержателя, которую некоторые умельцы заменяют на более удобную и производительную.

Из-за своих технических и функциональных характеристик, данный станок никогда не производился массово. Изначальной его задачей было протачивать коллекторы и создавать различные пазы. С другой стороны, устройство обладает относительно небольшими габаритами, что немного компенсирует его ограниченную функциональность. Габариты станка:

- длина – 1100 мм;

- ширина – 480мм;

- высота – 400 мм;

- масса – 110 кг.

К базовой комплектации устройства придавался специальный ключ и несколько фрез прорезного типа. Несмотря на простоту конструкции станка, у него имеется предохранитель, который обеспечивает длительную эксплуатацию электрооборудования станка. После подачи электричества, мотор изделия не запустится самостоятельно, поскольку у станка есть два пускателя магнитного типа, которые делают невозможным такой поворот событий.

Другие ключевые характеристики станка:

- Центры устройства имеют высоту 70 мм.

- Предел продольного движения суппорта – 500 мм.

- Предельная длина обрабатываемой заготовки – 550 мм.

- Мощность электромотора – 0,08 Вт.

- Предельная длина движения фрезера – 50 мм.

- Максимальное вертикальное передвижение – 4 мм.

- Предельное количество оборотов – 2760 (в минуту).

- Максимальная скорость продольной подачи фрезы – 30 мм за оборот.

- Цена одного сечения гайки – 0,05.

- Мощность привода шпинделя – 400 вт, а число его оборотов – 1400 (в минуту).

- Предельный поперечный ход резцедержателя – 7 см.

Видео: токарный станок Р105.