Классификация токарных патронов

Классификаций присутствует несколько видов: по числу кулачков, типу зажима, механизму фиксации, виду исполнения, классу точности.

По количеству кулачков в патроне

Кулачки отвечают за качество закрепления деталей. Они выполняются из качественного металла.

Двухкулачковые

Варианты закрепляют несимметричные детали, которые не подвергаются обработке. Но используются и для стандартизированных заготовок.

Четырёхкулачковые

4 х кулачковый патрон состоит из четверых узлов, которые функционируют независимо. Применяют для обработки прямоугольных и квадратных вариантов.

По типу зажима детали

Кулачки патронов разделяют на прямые и обратные. Практически не влияет на результативность. Подбирается в зависимости от типа входа патрона.

Зажим происходит внешний. Кулачки располагаются сверху и хватаются за деталь.

Обратные

Происходит зажим изнутри, с внутренней стороны. Обрабатываемый предмет выбирается полый, так чтоб была возможность зацепиться.

По механизму фиксации заготовки

Механизм фиксации — важная характеристика, определяющая качество работы.

Клиновые

Происходит закрепление при помощи трех кулачков на прямой площадке. Применяются клиновые вариации для оборудования с цифровым управлением.

Цанговые

Стандартных зажимов не присутствует. Их роль выполняют втулки с клещами (до шести штук). Использоваться могут на стандартных механических станках.

Рычажные

Обработка детали происходит путем передвигания механизма рычагом. Довольно затратный процесс, длительный. Используется для работы с особыми, сложными по фактуре деталями.

Сверлильные

Крепится детали в результате давления ключа. По принципу действия напоминает работу сверла, только в обратную сторону.

Термопатроны

Неординарный вид, который практически не используется в станках, произведенных в России. Для крепления производится нагревание отверстия, для вынимания тоже.

Гидропатроны

Механизм такой же, что и предыдущий, но используется не температура, а гидросфера. Жидкостная среда дополнительно гасит вибрации.

Подобные варианты практичны. Конструкция включает в себя зажимы, которые плотно фиксируются на заготовке самостоятельно.

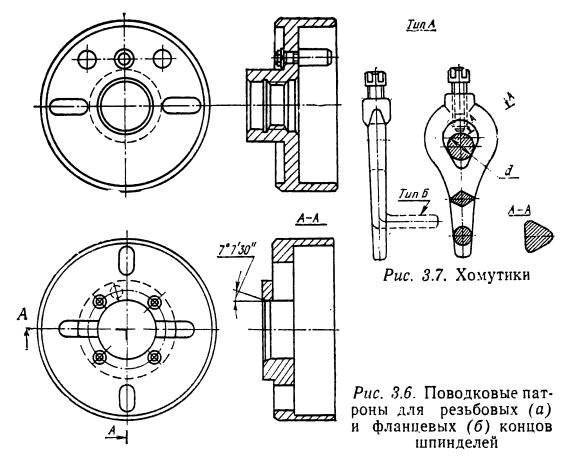

Хомутики

На рис. 3 показано, что вращение от шпинделя к детали, которая находится в центрах станка, передается посредством хомутиков. Их устанавливают на заготовку, крепят болтом 1 – а). Хвостовиком 2 хомутик упирается в палец на поводковом патроне. Максимально удобен в пользовании хомутик с самозатяжкой – б). Его хвостовик 2 установлен в корпус 5 подвижно на ось 4.

Рис. 3 Токарные хомутики: а — простой: 1 — болт; 2 — хвостовая часть; б — с самозатягиванием; 1 — упорный винт; 2 — хвостовая часть; 3 — пружинная пластина; 4 — палец; 5 — призматический корпус.

Низ хвостовика 2 со стороны детали изготовлен в виде эксцентрика к оси 4 с насечками. Чтобы поместить хомутик на деталь, хвостовик 2 наклоняется к пружине 3. После помещения хомутика, пружина предварительно натягивает деталь хвостовиком. По ходу операции палец-поводок 1 патрона осуществляет полную затяжку детали пропорционально мощности резания.

КОНСТРУКЦИЯ И РАЗМЕРЫ

Издание официальное

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

УДК 621-229.323.6:006.354 Группа Г27

6152-0130

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПАТРОНЫ ПОВОДКОВЫЕ

Конструкция и размеры

Driver chucks.

Design and dimensions

ГОСТ

13334-67

ОКП 39 6116

Дата введения 01.07.68

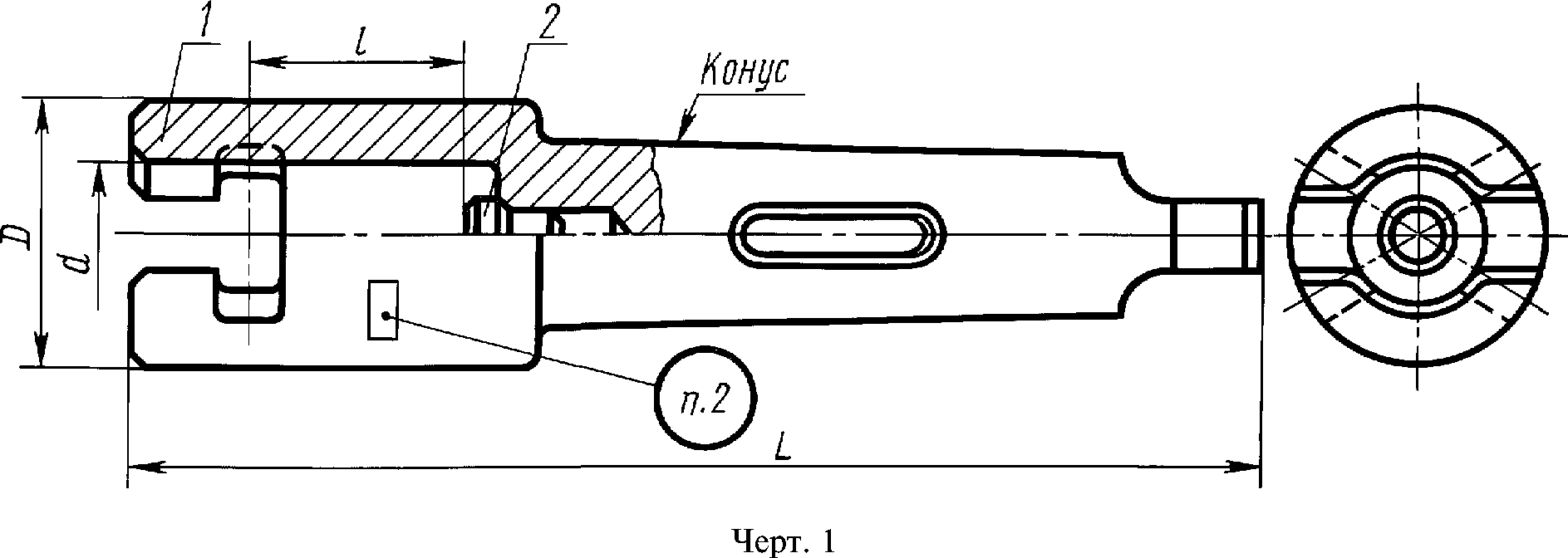

1. Конструкция и размеры поводковых патронов должны соответствовать черт. 1—3 и табл. 1—3.

Обозначение патронов | Применяемость | Ряды пазов хвостовиков под клин по ГОСТ 24644 | Обозначение конусов | d | D | L | Масса,кг,не более | Поз. 1 Корпус Кол. 1 | Поз. 2 Опора Кол. 1 | ||

Обозначения | |||||||||||

6152-0164 | 1 | А | inn | 1,05 | 6152-0164/001 | ||||||

0131 | 2 | 25 | 45 | 38 | 1,08 | 0131/001 | |||||

0165 | 1 | < | 990 | 2,00 | 0165/001 | ||||||

0132 | 2 | Морзе | 2,06 | 0132/001 | 6152-0131/002 | ||||||

0166 | 1 | А | 910 | 1,47 | 0166/001 | ||||||

0133 | 2 | 32 | 55 | Z.1U | 42 | 1,50 | 0133/001 | ||||

0167 | 1 | < | ш | 2,12 | 0167/001 | ||||||

6152-0134 | 2 | 2,18 | 6152-0134/001 |

Перепечатка воспрещена

ИПК Издательство стандартов, 1999

Продолжение табл. 1

Размеры в мм

Обозначение патронов | Применяемость | Ряды пазов хвостовиков под клин по ГОСТ 24644 | Обозначение конусов | d | D | L | Масса, кг, не более | Поз. 1 Корпус Кол. 1 | Поз. 2 Опора Кол. 1 | ||

Обозначения | |||||||||||

6152-0168 | 1 | Морзе | 5 | 45 | 70 | 265 | 48 | 3,08 | 6152-0168/001 | 6152-0135/002 | |

0135 | 2 | 3,14 | 0135/001 | ||||||||

0169 | 1 | 6 | 330 | 5,23 | 0169/001 | ||||||

0136 | 2 | 5,59 | 0136/001 | ||||||||

0171 | 1 | 5 | 60 | 90 | 285 | 55 | 4,64 | 0171/001 | |||

0137 | 2 | 4,70 | 0137/001 | ||||||||

0172 | 1 | 6 | 350 | 6,59 | 0172/001 | ||||||

0138 | 2 | 6,95 | 0138/001 | ||||||||

0173 | 1 | 70 | 100 | 370 | 62 | 8,05 | 0173/001 | 6152-0139/002 | |||

0139 | 2 | 8,41 | 0139/001 | ||||||||

0174 | 1 | Метричес КИЙ | 80 | 380 | 10,51 | 0174/001 | |||||

0140 | 2 | 11,17 | 0140/001 | ||||||||

0175 | 1 | 80 | 120 | 400 | 75 | 14,35 | 0175/001 | ||||

6152-0141 | 2 | 15,01 | 6152-0141/001 |

Пример условного обозначения патрона 2-го ряда с конусом Морзе 4, d = 25 мм:

Патрон 6152-0131 ГОСТ 13334-67 (Измененная редакция, Изм. № 1, 2).

2. Маркировать: обозначение и товарный знак предприятия-изготовителя.

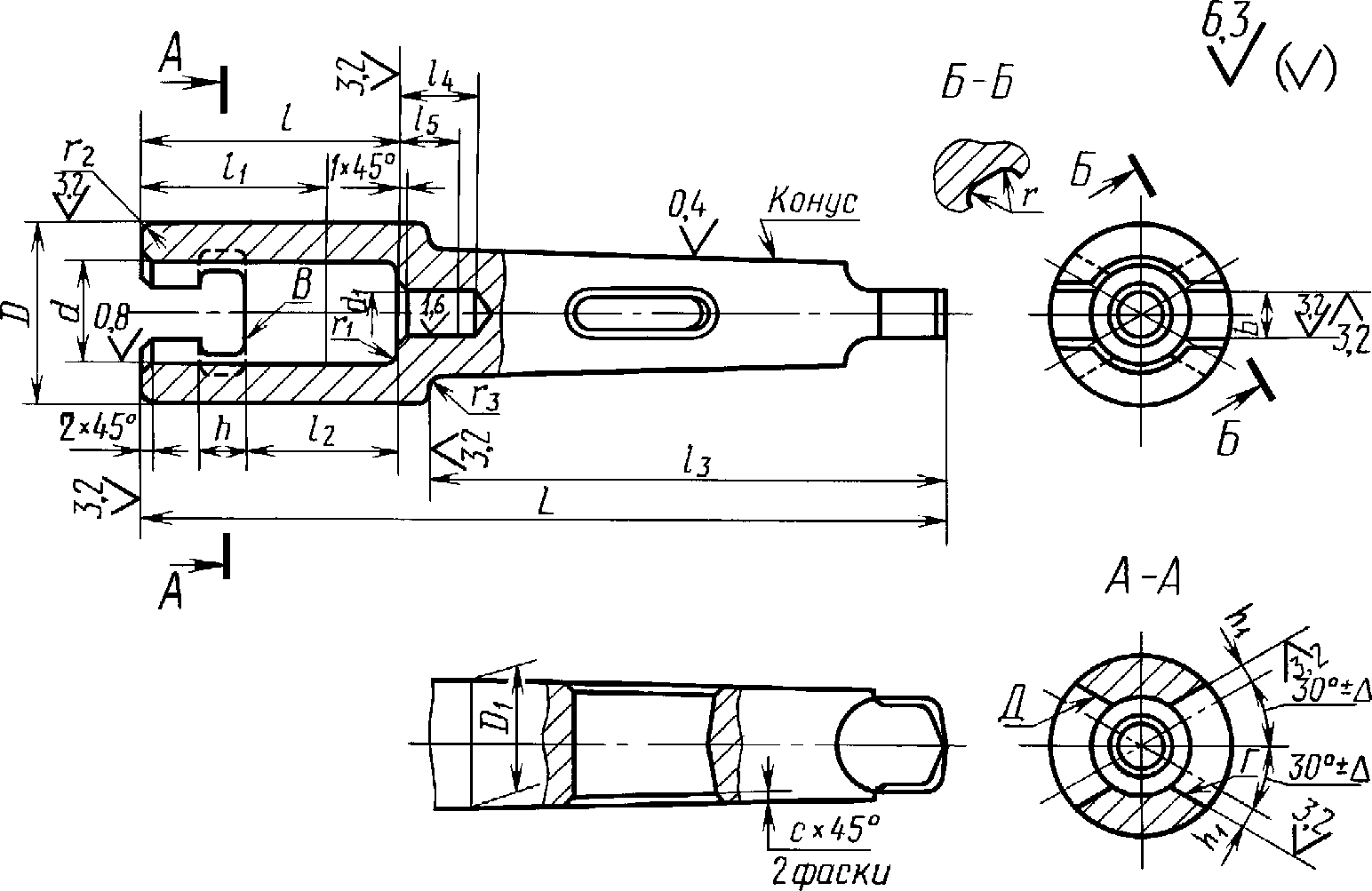

3. КОНСТРУКЦИЯ И РАЗМЕРЫ КОРПУСА (деталь 1)

3.1. Конструкция и размеры корпуса должны соответствовать черт. 2 и табл. 2.

Черт. 2

Размеры в мм

Обозначение

корпусов

и ^

О чо U тЬ 5 <N

о н н О о О

CQ Ui

* о § с § §

3 S

К О а. с

d

Н8

D

D,

<4

Н7

гг

w*

а

s

S

о

Я

о.

С

§

ю

6152-0164/001

0131/001

0165/001

0132/001

0166/001

0133/001

0167/001

0134/001

0168/001

0135/001

0169/001

0136/001

0171/001

0137/001

0172/001

0138/001

0173/001

0139/001

0174/001

0140/001

0175/001

6152-0141/001

а,

о

80.

25

32

45

60

70

80

45

55

70

90

100

120

31,267

44,399

31,267

44,399

63,348

44,399

63,348

80

200

220

210

240

265

330

285

350

370

380

400

12

16

12

16

18

22

12

16

18

22

5,0

7,0

9,0

10,0

27

27

12,5

65

68

86

105

122

136

38,0

60

±0,3

75

90

105

120

40,0

49,0

54,0

128

128

163

225

163

225

20

25

±0,4

60,5

73,5

235

15

20

30

25

10

±1° 15′

-0,020

±1°

2,0

2,0

±50′

0,025

2,5

1.04 1,07 1,99

2.05 1,46

I, 49 2,11 2,17 3,04 3,10 5,19

5.55 4,60 4,66

6.55 6,91 7,98 8,34 10,44

II, 10 14,28 14,94

*W— предельное радиальное биение внутренней поверхности диаметра d относительно конуса.

ГОСТ 13334-67 С. 3

Пример условного обозначения корпуса 2-го ряда с конусом Морзе 4, d = 25 мм:

Корпус 6152-0131/001 ГОСТ 13334-67 (Измененная редакция, Изм. № 1, 2).

3.2. Материал — сталь марки 40Х по ГОСТ 4543. Допускается применение сталей других марок с механическими свойствами не ниже указанной.

3.3. Твердость — 41,5 … 46,5 HRC3.

3.1—3.3. (Измененная редакция, Изм. № 2).

3.4. Допуск симметричного расположения паза для крепления хвостовика относительно конуса — 0,2 мм.

3.5. Допуск симметричного расположения паза Ь\ относительно поверхности диаметра d — 0,2 мм.

3.6. Допуск параллельности поверхности Г относительно поверхности Д— 0,03 мм.

3.7. Допуск перпендикулярности поверхности В относительно оси патрона — 0,2 мм.

3.4—3.7. (Измененная редакция, Изм. № 1).

3.8. Неуказанные предельные отклонения размеров: отверстий — Н14, валов — hl4, осталь-

(Измененная редакция, Изм. № 2).

3.9. Размеры конусов Морзе и метрических — по ГОСТ 25557. Размеры пазов под клин и степени точности — по ГОСТ 24644.

(Измененная редакция, Изм. № 1).

3.10. (Исключен, Изм. № 1).

4. КОНСТРУКЦИЯ И РАЗМЕРЫ ОПОРЫ (деталь 2)

4.1. Конструкция и размеры опоры должны соответствовать черт. 3 и табл. 3.

с х 45°

Таблица 3

Размеры в мм

Обозначение опор | d г 6 | D | Н Ы2 | L | С | Масса 10 шт., кг, не более |

6152-0131/002 | 8 | 12 | 6 | 16 | 1 | 0,092 |

0135/002 | 12 | 20 | 10 | 25 | 2 | 0,371 |

6152-0139/002 | 16 | 25 | 12 | 32 | 0,732 |

(Измененная редакция, Изм. № 1, 2).

4.2. Материал — сталь марки У8А по ГОСТ 1435. Допускается применение сталей других марок с механическими свойствами не ниже указанной.

4.3. Твердость — 57 … 61 HRC3.

4.2, 4.3. (Измененная редакция, Изм. № 2).

4.4.

Неуказанные предельные отклонения размеров: валов — hl4, остальных —

(Измененная редакция, Изм. № 1, 2).

4.5. Канавки для выхода шлифовального круга — по ГОСТ 8820.

ПРИЛОЖЕНИЕ

Токарные патроны для древесины, виды и как сделать своими руками

Обработку деревянной заготовки проводят на станке, где главным элементом выступает токарный патрон. Это специализированное оборудование, имеющее различное строение и разные функциональные особенности. Работы по дереву проводятся с высокой скоростью вращения обрабатываемой детали. Для того, чтобы удерживать деталь при высокой скорости ее вращения используют патрон. Его крепят на переднюю часть станка – шпиндельную бабку, которая соединена с электроприводом через раздаточную коробку. Конструкция изделия служит для большего зажима, имея при этом меньший крутящий момент, чем спиральные аналоги.

Чтобы выбрать оптимальный тип изделия необходимо изучить технические характеристики разных его моделей. Они напрямую зависят от вида операций, которые делает токарный станок.

Токарные патроны для работы с древесиной различают по таким характеристиками:

- рабочие диаметры — наружный диаметр, затем калибр крепежных отверстий и поперечный размер присоединительного пояска;

- конструкция — способ крепления деревянной заготовки, местоположение зажимов и их количество, возможность одновременной обработки нескольких изделий;

- свойства обрабатываемой заготовки. В расчет берут максимальную массу болванки из дерева, её минимальный и максимальный калибр и способ крепления;

- количество оборотов при движении детали или частота ее вращения.

Корпус токарного патрона для станка выполняют из особого чугуна с показателями не ниже СЧ-30. Для изготовления других элементов используют специальную сталь с пределом прочности 500 МПа и больше. Шероховатость материала также имеет разные значения: для рабочих поверхностей она составляет 1,6, а для выступающей цилиндрической части не больше 0,8.

Виды и назначение шайб

Это не универсальное приспособление. Отсюда и большое количество разновидностей, каждая из которых применяется для крепления разных по форме паковок. В некоторых случаях используется сразу несколько видов.

Диск с Т-образными пазами

Из названия становится понятным, что на устройстве вырезаны пазы в виде буквы «Т». Точно такие же присутствует на столах фрезерных станков. На разных устройствах пазы располагаются с разной частотой, отсюда и разнообразие их количества.

Именно в эти пазы вставляются гайки крепления, чтобы они не мешали соприкосновению заготовки и планшайбы. Место болтового крепления могут быть использованы специальные упоры. Они также располагаются в пазах.

Со сквозными пазами

Здесь также присутствуют пазы. Но они сквозные. Поэтому крепление детали производится резьбовыми прихватами. Нередко обрабатываемую деталь просто прикручивают винтами или болтами с обратной стороны диска.

Используются два вида конфигурации пазов:

- радиальный;

- по окружности.

В такую планшайбу можно устанавливать и другие токарные приспособления.

С отверстиями

В конструкции этой разновидности сделаны сквозные отверстия в соответствия с размерами заготовки. Посередине диска также есть отверстие большого размера. Оно имеет резьбу, с помощью которого шайба крепится на вал.

Что касается крепления обрабатываемой детали, то соединение ее с приспособлением производится винтами или резьбовыми прихватами. Если для обработки предоставляется дерево, то в качестве крепежей используются обычные саморезы.

Поводковые

Эта разновидность планшайбы для токарного станка служит для передачи вращения на обрабатываемые детали, которые имеют внутреннюю полость. Именно в нее и вставляется ступица, которая является частью шайбы.

Для крепления приспособления и заготовки используется дополнительный элемент – хомут. Он соединяет между собой две позиции, передавая вращение.

Существует еще одна разновидность, в которой вместо ступицы на плоскости диска делаются прорези по окружности. В них и вставляют обрабатываемую паковку.

С наличием угольника

Этот вариант устройства используется в том случае, если необходимо провести обработку деталей с малой жесткостью. Для этого заготовку устанавливают на специальную основу, которая собой представляет угольник. Последний одной стороной крепится к планшайбе, другой к паковке. То есть он выполняет функции промежуточного приспособления.

Внимание! Крепить угольник к шайбе надо в нескольких точках. Чем больше площадь соприкосновения, тем надежнее соединение

Универсальные и специальные

Универсальные – это изделия, которые в своей конструкции имеют несколько разных дополнительных приспособлений. К примеру, кулачки, угольники, центра и прочие. То есть с их помощью можно обрабатывать разные по размерам и форме заготовки, не снимая устройство с токарного станка.

Но универсальность у этих моделей неполная, потому что невозможно учесть все конструктивные особенности обрабатываемого изделия. И такие устройства не могут обеспечить надежность крепления. В таких случаях изготавливают специальные планшайбы. Для этого создают чертеж для каждой разновидности отдельно, где учитывают форму, размеры и другие особенности заготовки. При этом сама шайба может отличаться от остальных высокой сложностью конфигурации и конструкции.

Иногда в массовом производстве используют специальные модели. Но они устанавливаются единожды, и их не снимают, пока не устареют или не произойдет полный износ инструмента.

Необходимо отметить, что изготовить планшайбу для токарного станка своими руками – не проблема. Особенно, если это несложная конструкция. Для этого подойдет стальной диск, вырезанный из листа. В нем надо будет только просверлить отверстия в требуемом месте и в необходимом количестве.

План шайбы идут в комплекте к токарным станкам. Но в продаже всегда можно приобрести дополнительный комплект, где есть основные разновидности. Или можно купить каждую модель по отдельности.

Классификация токарных патронов

Цанговые

Цанговый патрон

Этот тип крепежного элемента представляет собой втулку, в которой находится несколько осевых прорезей. В них расположены фиксирующие лепестки, количество которых различно и может составлять от 3-х до 6-ти штук.

Конструктивно токарный патрон этого типа состоит из подающей цанги, в которой находится втулка с разрезами, формирующими лепестки. Для фиксации заготовки устанавливается цельная зажимная цанга с лепестками пружинного типа. Для увеличения показателя сцепления происходит смещение цельной цанги относительно заготовки и лепестков.

Область применения токарных патронов цангового типа для станков:

- заточка сверл и фрез;

- обработка металлических прутков;

- использование для крепления заготовки с обратной поверхностью.

Если конфигурация поверхности заготовки не соответствует размерам цангового патрона – необходимо применять специальные выравнивающие вкладыши.

Рычажные

Рычажный патрон

До недавнего времени были самыми популярными типами креплений в токарных станках. Принцип действия основан на смещении кулачков с зажимами посредством движения двуплечего рычага. Для оптимизации настройки в конструкции есть гидропривод.

Главной характеристикой патронов этого типа является количество фиксирующих кулачок и степень их смещения на рабочем диске. Настройка положения заготовки является сложным процессом. В особенности если необходима нестандартная обработка.

Способы переналадки токарного патрона этого типа:

- одновременное смещение кулачков с помощью ключа. Он устанавливается в прорезь регулирования гидравлического привода;

- регулировка каждого кулачка в отдельности. Эта операция требует много времени и не каждая конструкция токарного патрона рычажного типа имеет такую функцию.

Клиновые

Клиновый патрон

Эта модель токарного патрона представляет собой усовершенствованную конструкцию вышеописанного рычажного механизма. Для обеспечения большей точности для каждого кулачка есть свой пневматический или механический привод.

Подобная конструкция применяется для выполнения точных операций по токарной обработке. Преимуществом ее эксплуатации является возможность смещения центра заготовки относительно оси вращения. Таким образом можно изготавливать детали сложной формы.

К особенностям работы с клиновыми токарными патронами можно отнести следующие факторы:

- сложность настройки;

- высокая точность выставляемых параметров, низкий процент погрешности обработки;

- надежность фиксации за счет равномерного распределения усилия давления на каждом кулачке.

Для токарных станков с блоком ЧПУ важна возможность быстрой перенастройки. Поэтому в подобном оборудовании используются специальные модели зажимных устройств, подключаемые к блоку управления.

Мембранные

Мембранный патрон

Наиболее высокими показателями точности фиксации обладают мембранные модели токарных патронов. Мембраны из упругого материала крепятся к фланцу. После установки заготовки отключается гидропривод и деталь крепится с помощью расширения мембраны.

Для этой модели фиксирующего устройства характерно большое количество кулачков и низкая степень зажима. Поэтому мембранные патроны в основном используются для чистовой обработки, выполняемой на низких скоростях.

В видеоматериале показан пример установки и эксплуатации:

Это интересно: Токарный станок 1К62 — обзор технических параметров

Кулачковые токарные патроны

Наиболее удобные и функциональные. Работают как на сжатие, так и на разжимание, поэтому могут захватывать заготовку как снаружи, так и изнутри. Различаются количеством кулачков и механизмом их привода.В отличие от металлообработки, для точения дерева двух и трёхкулачковый патрон практически не применяется. Также не пользуются популярностью варианты со спиральным приводом и несъемными кулачками.Наиболее распространённый тип токарных патронов для работы по дереву – самоцентрирующиеся четырёхкулачковые, с реечно-винтовым механизмом передачи и сменными кулачками.На российский рынок они поставляются брендами Axminster, Jet, Barracuda и другими, менее известными компаниями.

Разновидности кулачков

По форме и назначению сменные кулачки для токарных патронов по дереву делятся на несколько типов, имеющих специальную маркировку:

- A, G, M – на сжатие, отличаются размером и глубиной захвата;

- D и F – действуют на разжимание;

- C и H – универсальные. Разная форма губок;

- для работы с мягким, чувствительным к сжатию деревом, используются кулачки с резиновыми креплениями.

Патроны трехкулачковые самоцентрирующие клиновые

В отличие от патронов с рычажным зажимом, сближение кулачков производится затягиванием гильзы 1, соединенной через болт 2 с пневматическим приводом, имеющей наклонные пазы, связанные с клиновыми выступами кулачков 3. При угле наклона пазов 15° усилие зажима по сравнению с осевым (для каждого кулачка) возрастает в 3—4 раза. Фиксатор 4 удерживает гильзу относительно корпуса. Для смены кулачков необходимо повернуть гильзу так, чтобы выступы клиньев вышли из сцепления с гильзой.

Размеры в мм

| d | D | D1 | D2 (доп. откл. по А) | D3 | L | H | d | d1 | d2 | в | b | c±0,2 | d3 | h | b1 (доп. откл. по А9) | h1 | Ход кулачка | |

| min | max | |||||||||||||||||

| 10 | 35 | 160 | 108 | 130 | 142 | 62 | 82 | M12 | М8 | M16 | 35 | 14 | 18 | М10 | 8 | 18 | 4 | 4 |

| 15 | 45 | 200 | 133,4 | 165 | 180 | 78 | 100 | М12 | М10 | М20 | 40 | 18 | 22 | М12 | 8 | 20 | 4 | 5,5 |

| 15 | 50 | 250 | 171,5 | 210 | 226 | 102 | 110 | М16 | М12 | М20 | 40 | 21 | 30 | М16 | 8 | 7 | ||

| 15 | 80 | 320 | 235 | 270 | 290 | 116 | 125 | М20 | М16 | М27 | 50 | 25 | 30 | М16 | 8 | 25 | 5,3 | 8 |

Приспособления и установка деталей (заготовок)

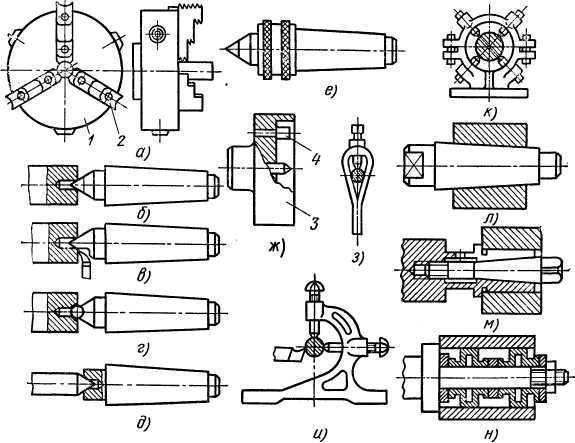

Центры, хомутики и поводковые патроны

Центры. В зависимости от формы и размеров обрабатываемых деталей применяют центры различных типов (рисунок слева). Угол при вершине рабочей части центра – а) обычно равен 60 градусам.

Конические поверхности рабочей 1 и хвостовой 2 частей центра не должны иметь забоин, так как это приводит к погрешностям при обработке заготовок. Диаметр опорной части 3 меньше, малого диаметра конуса хвостовой части, что позволяет выбивать центр из гнезда без повреждения конической поверхности хвостовой части. Центр, показанный на рисунке – б), служит для установки заготовок диаметром до 4 мм. У этих заготовок вместо центровых отверстий изготовляют наружный конус с углом при вершине 60 градусов, который входит во внутренний конус центра; поэтому такой центр называется обратным. Если необходимо подрезать торец заготовки, то применяют задний срезанный центр – в), который устанавливают только в пиноль задней бабки. Центр со сферической рабочей частью – г) применяют в тех случаях, когда требуется обработать заготовку, ось которой не совпадает с осью вращения шпинделя станка. Центр с рифленой поверхностью рабочей части – д) используют при обработке без поводкового патрона заготовок с большим центровым отверстием. В процессе обработки передний центр вращается вместе с деталью и служит только опорой, а задний центр не вращается и поэтому (вследствие потери твердости от повышенного нагрева) интенсивно изнашивается. Для предотвращения износа рабочую часть заднего центра изготовляют из твердого сплава – е). При обработке с большими скоростями резания и нагрузками применяют задние вращающиеся центры (рисунок ниже). В хвостовой части 4 центра на опорах качения 2, 3 и 5 смонтирована ось, на конце которой выполнена рабочая часть 1 центра, что обеспечивает ее вращение вместе с обрабатываемой заготовкой.

Хомутики. Передачу вращения от шпинделя к обрабатываемой заготовке, установленной в центрах станка, осуществляют с помощью хомутика, который надевают на заготовку и закрепляют винтом 1, рисунок ниже – а), при этом хвостовик 2 хомутика упирается в палец поводкового патрона. Более удобен в работе самозатягивающий хомутик, рисунок ниже – б), в котором хвостовик 2 закреплен в корпусе 5 подвижно на оси 4. Нижняя часть хвостовика 2, обращенная к заготовке, выполнена эксцентрично по отношению к оси 4 и имеет насечку. Для установки хомутика на заготовку хвостовик 2 наклоняют в сторону пружины 3, которая после установки хомутика предварительно затягивает заготовку хвостовиком. В процессе обработки палец-поводок 1 патрона производит окончательную затяжку заготовки хвостовиком пропорционально силе резания.

Поводковые патроны. При обработке в центрах 4 и 6 (рисунок выше) передачу движения заготовке может осуществлять поводковый патрон 1 через палец-поводок 2 и хомутик 3, который крепится на детали 5 винтом. Для сокращения вспомогательного времени при черновой обработке в центрах валов диаметром 15-90 мм применяют самозажимные поводковые патроны (рисунок слева). Заготовку 9 устанавливают в центрах станка и поджимают пинолью задней бабки. При этом центр 2 патрона, смещаясь, сжимает пружины 12 до тех пор, пока заготовка своим торцом не нажмет на цангу 10, которая жестко закрепляет центр. При пуске шпинделя вместе с корпусом патрона 1 приводится во вращение кольцо 5, которое крепится к корпусу винтами 11. Кольцо 5 пальцами 6 поворачивает кулачки 8 против часовой стрелки относительно осей 7 до соприкосновения зубчатой поверхности кулачков с поверхностью заготовки. Сила зажима заготовки кулачками зависит от силы резания. Для равномерной нагрузки на кулачки 8 кольцо 4, в котором закреплены оси 7, может перемещаться в радиальном направлении и обеспечивать самоустановку кулачков по поверхности заготовки. После остановки шпинделя деталь, вращаясь по инерции, поворачивает диском 3 кулачки 8 по часовой стрелке относительно осей 7 и освобождается от крепления.

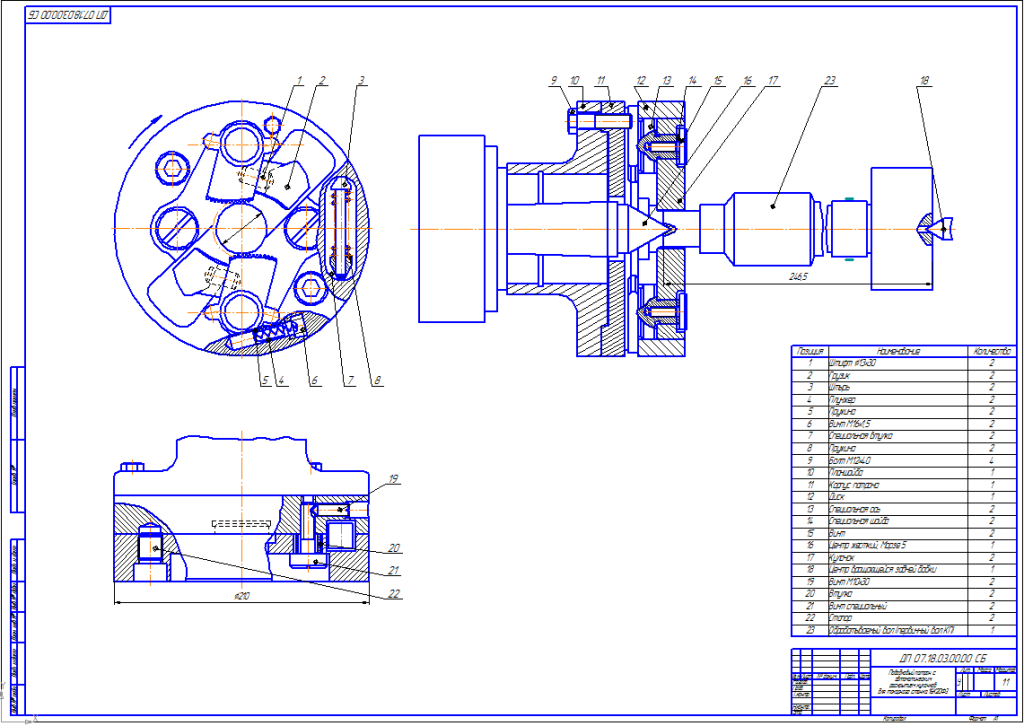

Патрон токарный самоцентрирующийся трёхкулачковый поводковый

Патрон токарный самоцентрирующийся трёхкулачковый поводковый предназначается для крепления заготовок, устанавливаемых в центрах и агрегации с механизированным приводом (пневмоприводом) — это вид зажимного устройства, который используется для фиксации заготовок при работе на токарном станке. Устройство патрона с тремя кулачками и самоцентрированием гарантирует надежный захват и крепление во время токарных операций. Трехкулачковый патрон с самоцентрированием исключает возможность сдвига, обеспечивая высокую точность и качество изделий. Приспособление с самоцентрированием и тремя кулачками относится к универсальному типу патронов, удачно агрегатируется с пневмоприводом. Передний центр неподвижно закреплён в патроне. Предварительная настройка кулачков на заданный размер производится перестановкой их по рифлёной поверхности. Багодаря шарнирному соединению тяги с муфтой кулачки могут самоустанавливаться, чем достигается равномерность зажима заготовки. Соотношение плеч рычага составляет 1:2,5. Патрон устанавливается на переходном фланце. Привод патрона пневматический.

Преимущества пневмопривода при работе с самоцентрирующими патронными трёхкулачковыми устройствами. 1. Устойчивая фиксация с постоянной силой захвата. 2. Возможность регулировки силы зажатия. 3. Для управления приводом не требуется больших усилий. 4. Безопасность устройства в работе и обслужиавании. 5. Обеспечение высокой точности обработки. 6. Быстродействие.

Конструктивная особенность патронов, предназначенных для агрегации с пневмоприводом, заключается в том, что привод выполнен в виде штанги-оси, пропущенной сквозь станочный шпиндель. Пневмопатроны с тремя кулачками безопасны, отличаются высоким сроком эксплуатации.

Состав: Патрон токарный трёхкулачковый самоцентрирующийся поводковый (СБ), Спецификация (1 лист), ПЗ (описание патрона, 2 листа).

Источник

Патрон переналаживаемый универсальный гидравлический

Патрон оснащен сменным наладочным устройством, допускает установку и крепление различных по форме и размерам заготовок, имеющих в качестве базы цилиндрическую наружную или внутреннюю поверхность.

Наладочные устройства центрируются по отверстию цилиндра 8. Элементы зажима устанавливаются по рифленой поверхности 7, а также по пазам 1 и 2.

Для зажима служат шесть силовых узлов 6, действующих от пневмо- гидравлического привода (гидравлическая часть смонтирована в корпусе патрона). Одновременно могут работать от одного до шести силовых узлов. Ненужные силовые точки выключают завертыванием гаек 5 до отказа. Избыточное давление в гидравлической среде создается поршнем 9, который приводится в действие от пневматического привода. Для предварительного зажима заготовки служит поршень 10, перемещающийся при повертывании винта 11. Отверстие 4 служит для заливки масла. Манометр 3 указывает давление в гидравлической среде.

Техническая характеристика

- Ход плунжера силового узла 10—14 мм;

- Усилие плунжера силового узла 50—800 кгс;

- Усилие на штоке пневмопривода станка 1200 кгс;

- Ход штока пневмопривода 50 мм.