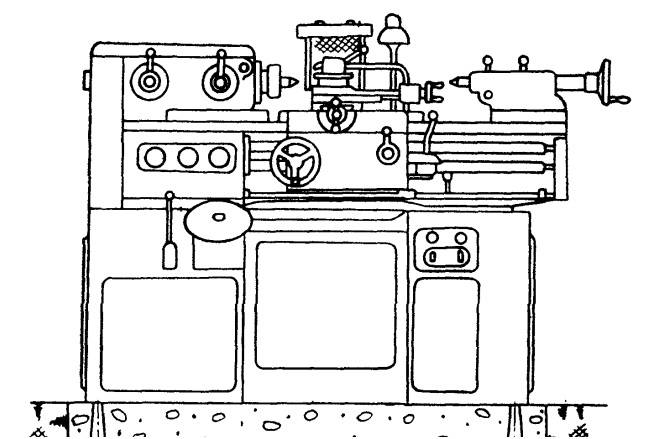

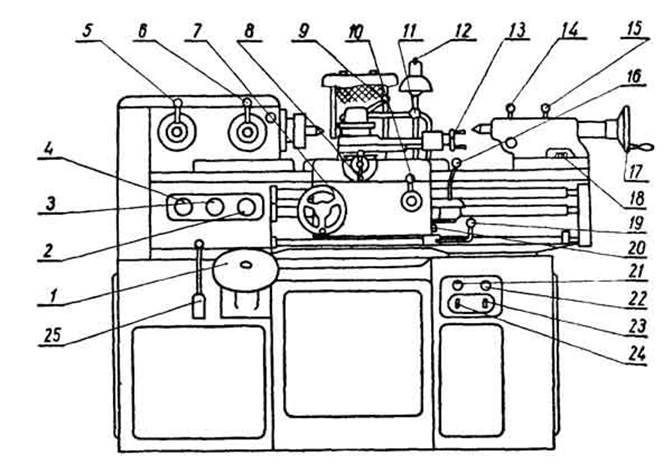

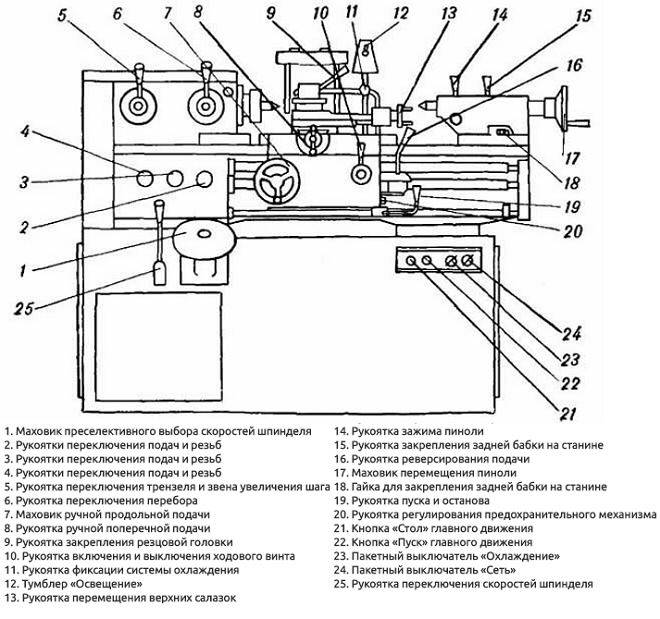

Устройство станка – основные узлы и механизмы

Составные элементы станка обуславливают его высокие технические характеристики и расширенную сферу применения. Винторезная модель обладает рядом своих преимуществ из-за использования качественных и профессиональных деталей.

Станина

Станина в станке ИЖ неподвижная. Ее разборка не требуется, так как конструкция не предусматривает переключения режимов, проведение смазки во время работы. Станина противоударная, собрана из качественного, толстого и прочного металла. Она защищает от получения электрического удара сотрудника.

Передняя бабка

В центре передней бабки есть шкив на гильзе. Он заставляет вращаться узел, который соединяется с редуктором ремнями. В результате работы узла получится 12 скоростей вращения плюс столько же через перебор.

В передней бабке установлен механизм, который позволяют увеличивать шаг резьбы. Есть трензель, необходимый для передачи вращения на коробку передач. Передняя бабка с блокировочным механизмом.

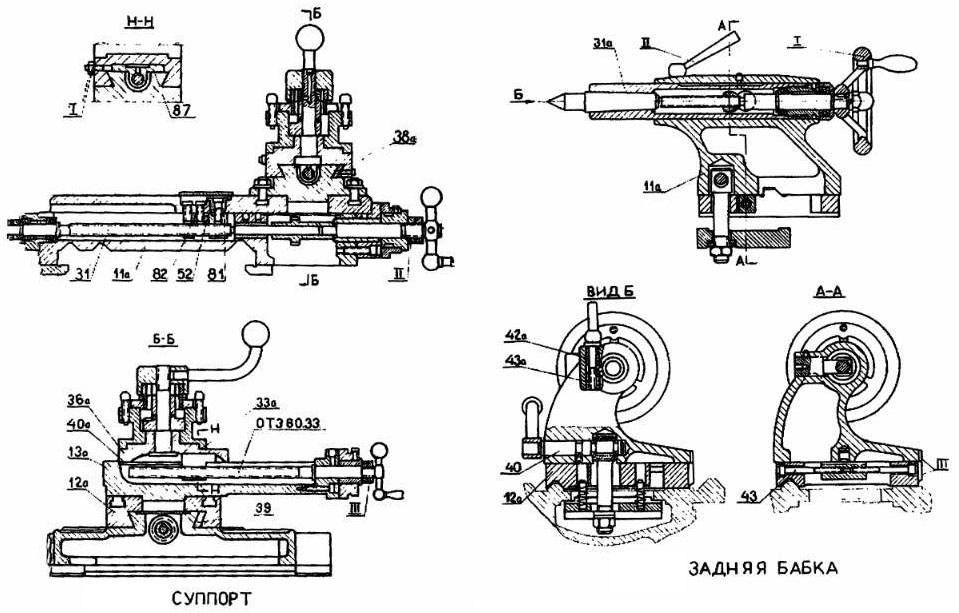

Задняя бабка

Задняя бабка в модели станка относится в округленному типу. Пинол отвечает за плавность хода. Устройство обеспечивает характерный плавный переход и поддержание во время действия режущего инструментария.

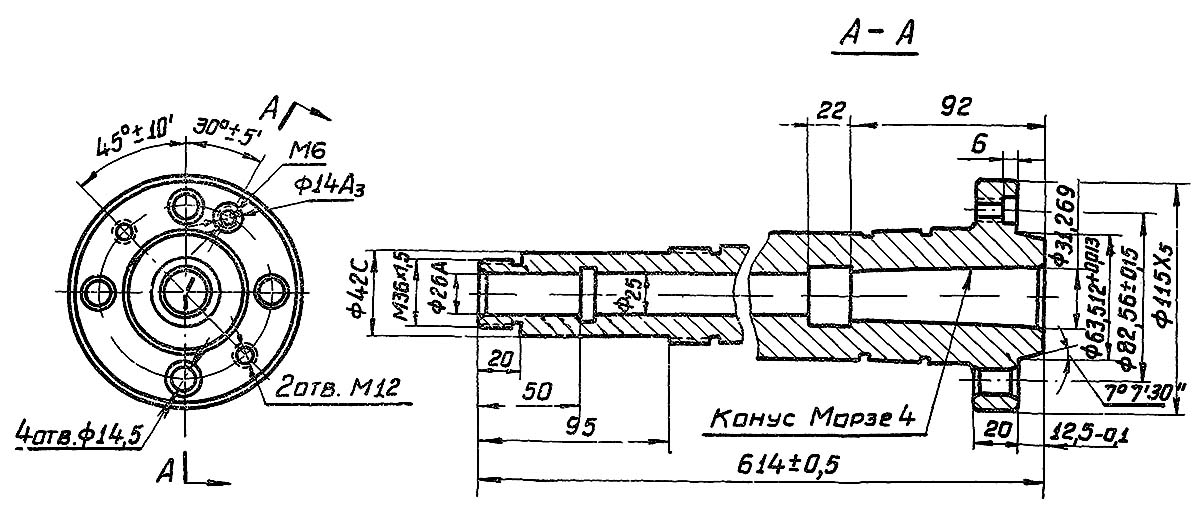

Шпиндель

Размер входа равен 2,5 сантиметрам, в то время как прутка отличается в меньшей сторону на 1 мм. Частота вращения минимальная от 20, максимальная до 2 тысяч оборотов в минуту. По ГОСТу конец — 4, размер внутреннего конуса — 4 М.

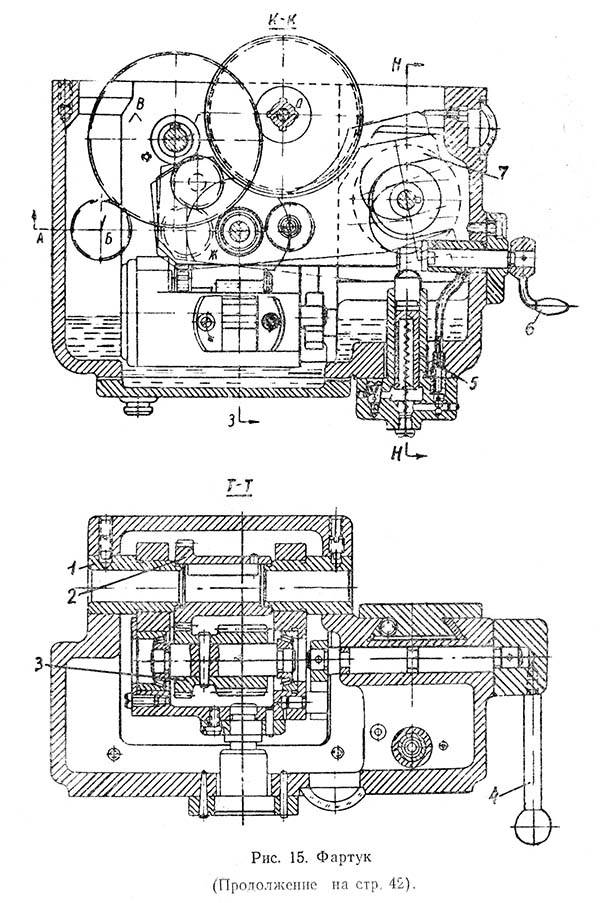

Суппорт и фартук

Узел рассматриваемой модели станка, на котором сверху расположен суппорт, имеет относительно небольшие размеры в сравнении в другими видами оборудования. Внутри есть механизм, отвечающий за трансформацию вращательного движения ходового вала и ходового винта.

Особенности токарного станка по дереву с копиром

Коробка подач

Длина хода каретки — 50 сантиметров. Предел продольной подачи — до 1,8, поперечной — до 0,9. Отличительной особенностью является отсутствие скорости быстрых перемещений суппорта (обеих). Отметим, что пределы производимых резьб (в миллиметрах):

- метрических — 0,2 — 48;

- дюймовых — 24 — 0,5;

- модульных — 0,2 — 30.

Коробка скоростей

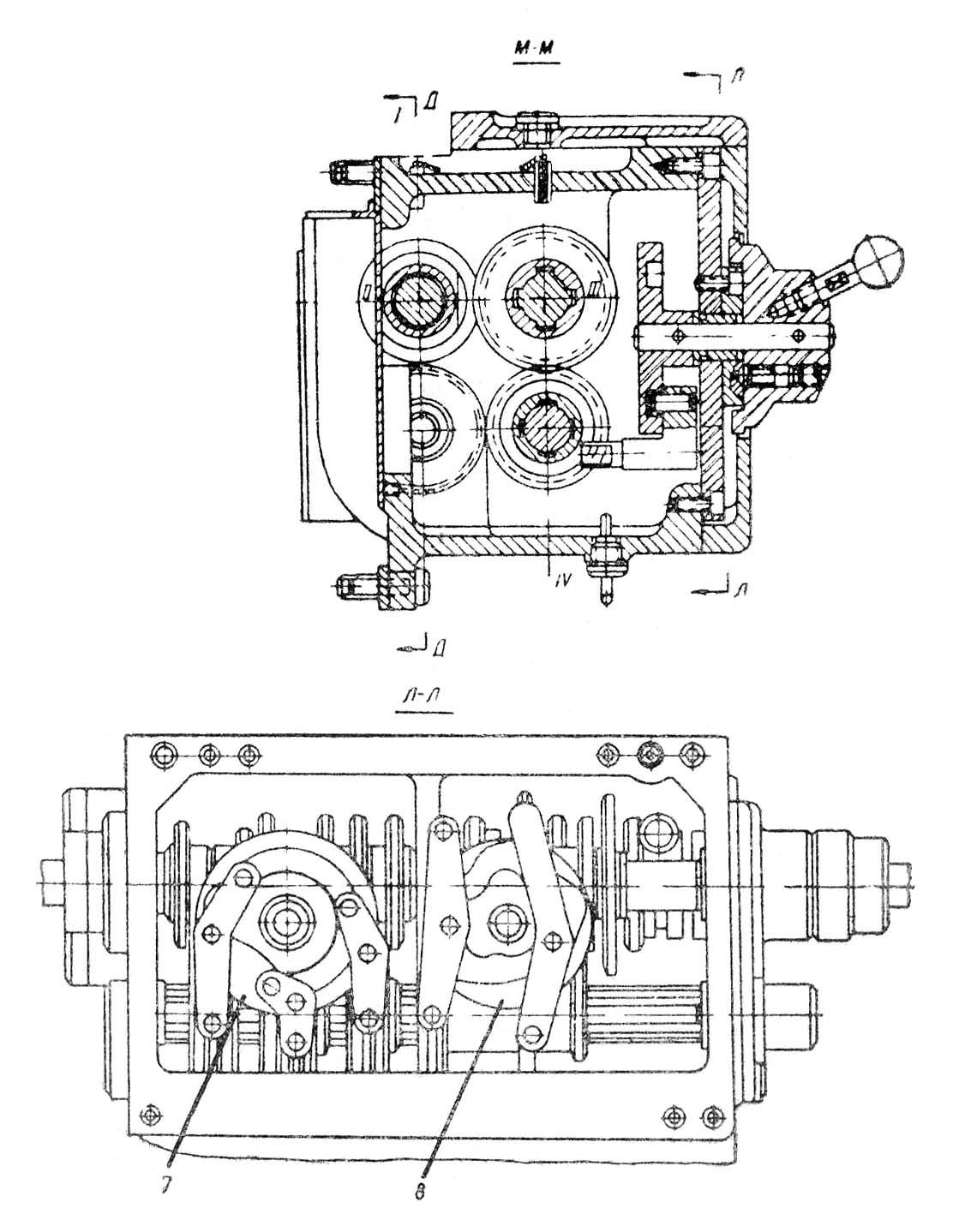

Редуктор из четырех осей с шестернями. При помощи фланцев он соединяется с двигателем. Натяжение ремней регулируется тумбами.

Кинематическая схема токарно-винторезного станка 1К62

Кинематическая схема токарно-винторезного станка 1к62

Условные обозначения

Мф6 — обгонная муфта для выключения цепи подач от электродвигателя М2 при быстром перемещении суппорта;

Мф7 — предохранительная муфта, пробуксовывающая при перегрузке механизма подач;

Мф8, Мф9 — муфты для включения подачи суппорта влево или вправо;

z — число зубьев ступенчатого конуса (блок Б10, z = 26, 28, 32, 36, 40, 44, 48), с накидной шестерней z=36;

u2 — передаточные отношения передачи от вала XII валу XIV, которая переключается блоками Б11 и Б12;

Б1..Б — блоки зубчатых колес;

a/b·c/d — сменные зубчатые колеса гитары (приклона);

Р — шаг резьбы в мм.

Винторезная кинематическая цепь токарно-винторезного станка 1к62

При нарезании всех видов резьб на станке продольное перемещение суппорта осуществляется уже ходовым винтом XV. Для этого включается муфта Мф5, а шестерня z=10 выводится из зацепления с зубчатой рейкой. Подача суппорта производится при включении гайки ходового винта XV.

Нарезание метрических резьб

Настройка механизма подач для нарезания этой резьбы производится путем установки блоков гитары Б8 и Б9 так, чтобы передача осуществлялась через колеса с передаточным отношением uVIII-IX = (42/95)·(95/50) включением муфт Мф2, Мф3 и Мф5. Блок Б10 становится в этом случае ведущим.

Уравнение баланса винторезной цепи запишется так:

Подставляя семь значений z (26, 28, 32, 36, 40, 44, 48) и четыре значения u2 (1/8; 1/4; 1/2; 1), можно получить 28 значений шагов резьбы в пределах от Р = 26/4 · 1/8 = 0,8125 до P28 = 48/4 = 12 мм. Из 28 только 19 значений шагов совпадают с применяемыми метрическими резьбами.

Нарезание модульных резьб

Настройка механизма подач для нарезания модульных резьб производится так же, как для нарезания метрических, только блоки гитары Б8 и Б9 устанавливаются так, чтобы передача осуществлялась через колеса с передаточным отношением u’VIII-IX = (64/95) · (95/97), при этом получаемый шаг резьбы изменяется в число раз, равное (64/95 · 95/97) : (42/95 · 95/50) = 64/97 · 50/42 = 3200 / 4074 = 0,78552. Поэтому получаемый шаг модульной резьбы P’ = 0,78552 · zu2/4, а модуль m = P/ /π = 0,78552 / 3,14 · zu2/4 = 1/4 · zu2/4.

Нарезание дюймовых резьб

Настройка механизма подач для нарезания этих резьб производится так же, как и на метрические, но при этом включается только муфта Мф5, а все остальные выключаются. В результате этого блок Б10 зубчатых колес становится ведомым.

Уравнение баланса кинематической цепи в этом случае запишется так:

Дюймовые резьбы характеризуются не шагом, а числом ниток К на один дюйм длины резьбы. Число ниток находят из формулы:

Подставляя в формулу семь значений z и четыре значения u2, получают 28 различных значений К, из которых 20 стандартных значений.

Нарезание питчевых резьб

При нарезании питчевых резьб пользуются такой же кинематической цепью, как и при нарезании дюймовых резьб, только на гитару вместо колес 42/95 · 95/50 устанавливают сменные зубчатые колеса 64/95 · 95/97. При этом полученный шаг резьбы изменяется в 0,78552 раза и равен Р = 0,78552 · 16 · 25,4 (u2/z), а К = z/0,78552 · 16.

Известно, что между питчем Dp и числом ниток К на один дюйм существует соотношение Dр = Кπ. Поэтому Dp = Кπ = πz / 0,78552 · 16u2 = 4z/16u2 = z/4u2.

Нарезание резьбы с увеличенным шагом

Все кинематические цепи, написанные ранее, относились к резьбам с нормальным шагом.

Для получения увеличенного шага резьбы шестерня z=46 блока Б6 вводится в зацепление с шестерней z=45 вала III. В этом случае передача от вала VI на вал VII осуществляется через валы V, IV и III со следующими передаточными отношениями:

а) при частоте вращения шпинделя в диапазоне n = 12,5..40 об/мин (u перебора = 1/16)

б) при частоте вращения шпинделя в диапазоне n = 50..160 об/мин (u перебора = 1/4)

В результате получаемый шаг метрических и модульных резьб увеличивается в 8 или 32 раза, а число ниток на один дюйм и питч уменьшается в то же число раз.

При нарезании резьб с увеличенным шагом более высокой частотой вращения шпинделя чем 160 об/мин не пользуются.

Нарезание точных резьб

При нарезании этих резьб включаются муфты Мф2, Мф4, Мф5. В этом случае передача осуществляется от шпинделя через сменные шестерни гитары uVIII-IX = a/b·c/d на вал IX и далее напрямую на ходовой винт XV.

Уравнение баланса винторезной кинематической цепи в этом случае запишется так:

Из уравнения получаем формулы для подбора чисел зубьев сменных колес гитары:

для метрической резьбы: a/b·c/d = P/12;

для модульной резьбы Р=πт получаем a/b·c/d = πт/12 = 11m/42;

для дюймовой резьбы P=25,4 /К получаем a/b·c/d = 25,4/12К = 127/60К;

для питчевой резьбы P=25,4π /Dp получаем a/b·c/d = 25,4π/12Dp = 127·11 / 30·7Dp.

Комплект сменных зубчатых колес, нужных для нарезания точных резьб, поставляется к станку 1К62 по особому заказу.

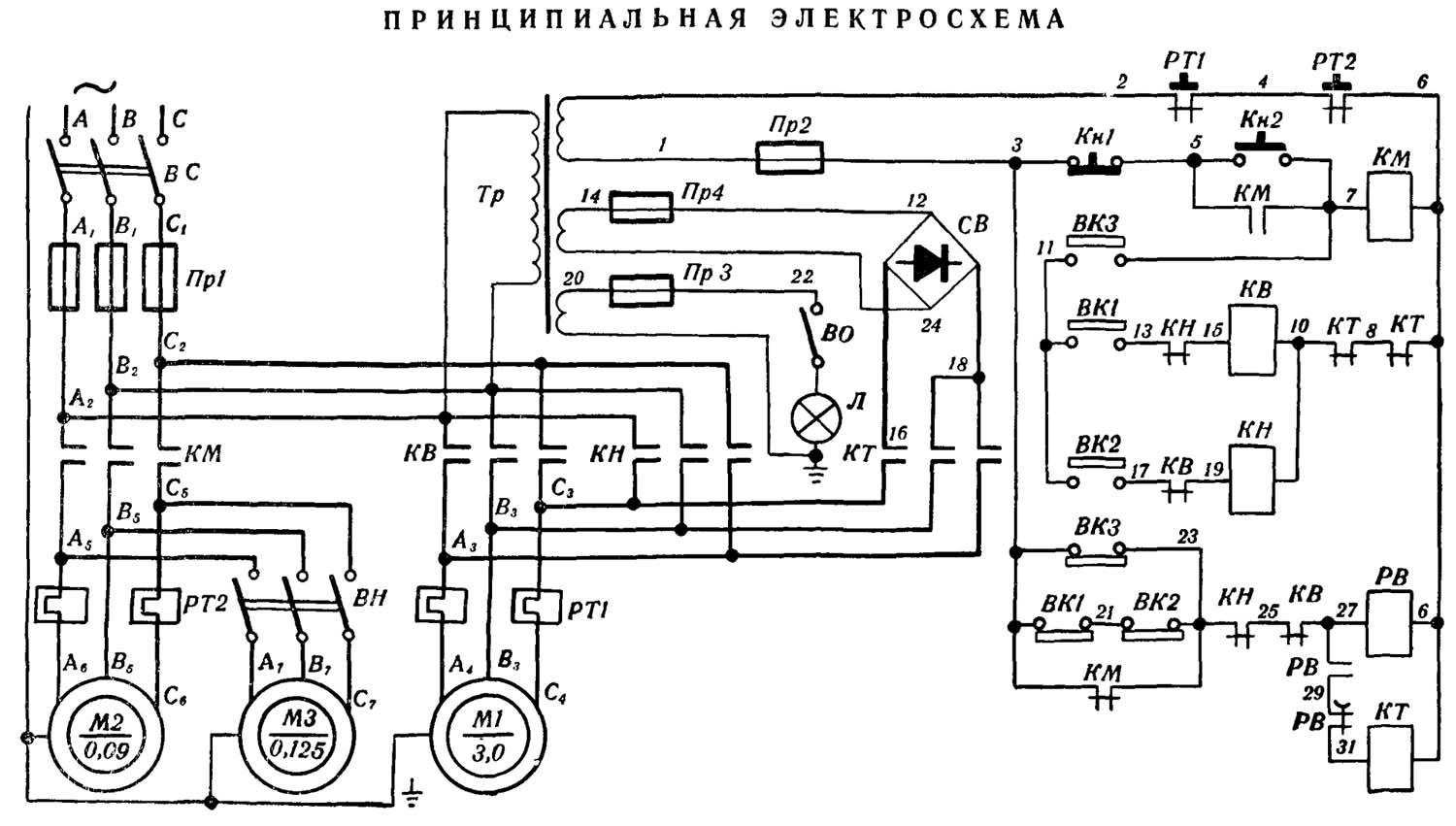

Электрическое оснащение

Изучая схемы 1И611П, стоит упомянуть об электрооборудовании аппарата. От него зависит функционирование станка. Основными компонентами электрической схемы считаются 3 электрических мотора, отвечающих за основное перемещение, смазывание деталей устройства, подачу охладителя.

Все моторы асинхронного типа питаются от электросети тремя фазами. Электрическое оснащение подключается к электроснабжению при помощи пакетного выключателя.

Запуск движка, включающего насос для подачи смазки к частям станка, осуществляется посредством магнитного пускателя. Лишь после запуска мотора и насосного устройства можно запускать движок основного перемещения. Для этого применяется рукоять валика, который связан с конечным выключателем. Рукоять возможно установить в положение «Вперед» либо «Назад».

Электромотор насосного привода охлаждающей системы возможно запустить, если работает смазочный комплекс. Движок запускается посредством выключателя с маркировкой «ВН». В электрической схеме 1И611П предусмотрено 2 выключателя. «ВО» позволяет локально освещать область обрабатывания, «КТ» – притормаживать основной электродвижок при переключении редукторных шестеренок.

1И611П представляет собой распространенный на вторичном рынке аппарат. Это недорогой станок, посредством которого возможно производить множество токарных работ. Прекрасные характеристики эксплуатации, отличная надежность, точность обрабатывания – ключевые достоинства данного оборудования.

Схема смазки токарного станка 1и611пмф3

Схема смазки токарного станка 1и611пмф3

Схема смазки принципиальная показана на рис.6. В табл.3 и 4 указан перечень элементов системы и точек смазки.

Смазка станка обеспечивается следующими системами:

- Циркуляционной системой смазки шпиндельной бабки. Эта система состоит из бака 11, насоса шестеренного с электродвигателем 10, фильтра 15 на напорной магистрали, предохранительного клапана 16 и фильтра-магнита со сливной пробкой 13. Масло от насоса 10 проходит через фильтр 15 и поступает на смазку подшипников и зубчатых колес шпиндельной бабки. Затем масло собирается на дне шпиндельной бабки и по сливному шлангу 22 возвращается в -бак. Контроль за работой насоса осуществляется визуально при помощи маслоуказателя 4, контроль уровня масла в баке – при помощи маслоуказателя 12.

- Проточной системой смазки направляющих станины, суппорта, шарикового винта и гайки продольной подачи от плунжерного насоса 21, приводимого в действие вручную. Резервуаром для данной системы смазки является левая половина корпуса фартука 20. Контроль за уровнем масла осуществляется при помощи маслоуказателя 38. Смазка деталей редуктора 36 и привода поперечных подач 25 производится разбрызгиванием масла, залитого в корпус каждого узла. Уровень масла в корпусах контролируется с помощью маслоуказателей 18, 24. Все остальные части станка имеют ручную смазку от масленок 6, 7, 26, 27, 28, 31, 32, 8, 34.

Перечень элементов смазки станка

- 2. Маслораспределитель – 1И611ПУ.20.000

- 4. Маслоуказатель – ИЖ250П.21.315

- 9. Пробка ИЖ 49. – 1-33

- 10. Насос шестеренный – 1И611.72.000

- 11. Бак – 1И611.72.101А

- 12. Маслоуказатель – ИЖ250П.2I.315

- 13. Фильтр магнитный – 1И611.17.503

- 14. Крышка – 1И611.72.102B

- 15. Фильтр – 1И611. 72. сб. 1

- 16. Предохранительный клапан – 1И611.72.111

- 17. Пробка – 1И611.15.157A

- 18. Маслоуказатель – 1И611.15.302

- 19. Пробка КГ1/2″ – Г0СТ12719-67

- 20. Резервуар – 1И611ПУ.50.011Б

- 21. Насос плунжерный – 1И611ПУ.50.000

- 22. Штуцер – 1И611.10.159

- 23. Пробка К 3/8″ – С98-3

- 24. Маслоуказатель – 1И611ПУ.56.000

- 25. Крышка – 1И611ПУ.56.114

- 33. Пробка – Ml6x1,5 С98-4

- 38. Маслоуказатель – 1И611ПУ.50.301

Перечень точек смазки станка

- 1,3 Подшипники, шестерни. Непрерывная смазка

- 5. Шариковая гайка ходового винта. Два раза в смену

- 6,7. Опоры эксцентрикового валика. Один раз в смену

- 8. Задний подшипник ходового винта. Один раз в 6 месяцев

- 26. Пиноль. Один раз в смену

- 27. Винт. Один раз в смену

- 28. Опора винта. Один раз в смену

- 29. Направляющие станины. Два раза в смену

- 30. Направляющие каретки. Два раза в смену

- 31. Шариковая гайка ходового винта. Два раза в смену

- 32. Подшипники винта. Один раз в 6 месяцев

- 34. Передние подшипники ходового винта. Один раз в 6 месяцев

- 35. Подшипники револьверной головки. Один раз в 6 месяцев

Особенности дополнительных деталей

Передняя бабка 1И611П смонтирована следующим образом:

- Шкиф, установленный по центру.

- Шпиндельный узел, имеющий 20 типов оборотов.

- Рукоятка для переключения муфты и шестерни.

- Трензель с приспособлениями для повышения размера шага.

- Задняя бабка обеспечивает зажатие длинной детали, способствуя высокоточной ее обработке.

- Задняя бабка может сдвигаться на 1 см в обе стороны от центра, манипуляция позволяет использовать более широкий радиус обработки деталей.

- Конусная линейка обеспечивает возможность обработки конусных деталей.

- Гитара – располагается с левой стороны коробки передач, для изготовления резьбы, требует установки шестеренок.

- Фартук – обеспечивает перемещение суппорта. Состоит из ходового валика и винта, обеспеченными блокирующим механизмом.

Инструкцию для этого процесса можно найти в паспорте устройства.

Недостатком токарного винторезного устройства следует считать отсутствие возможности создания питчевой резьбы на нем. Но учитывая то, что применяется она очень редко, стоит упустить этот момент.

Перед началом работы на токарном станке требуется тщательно изучить инструкцию и соблюдать все правила эксплуатации механизма.

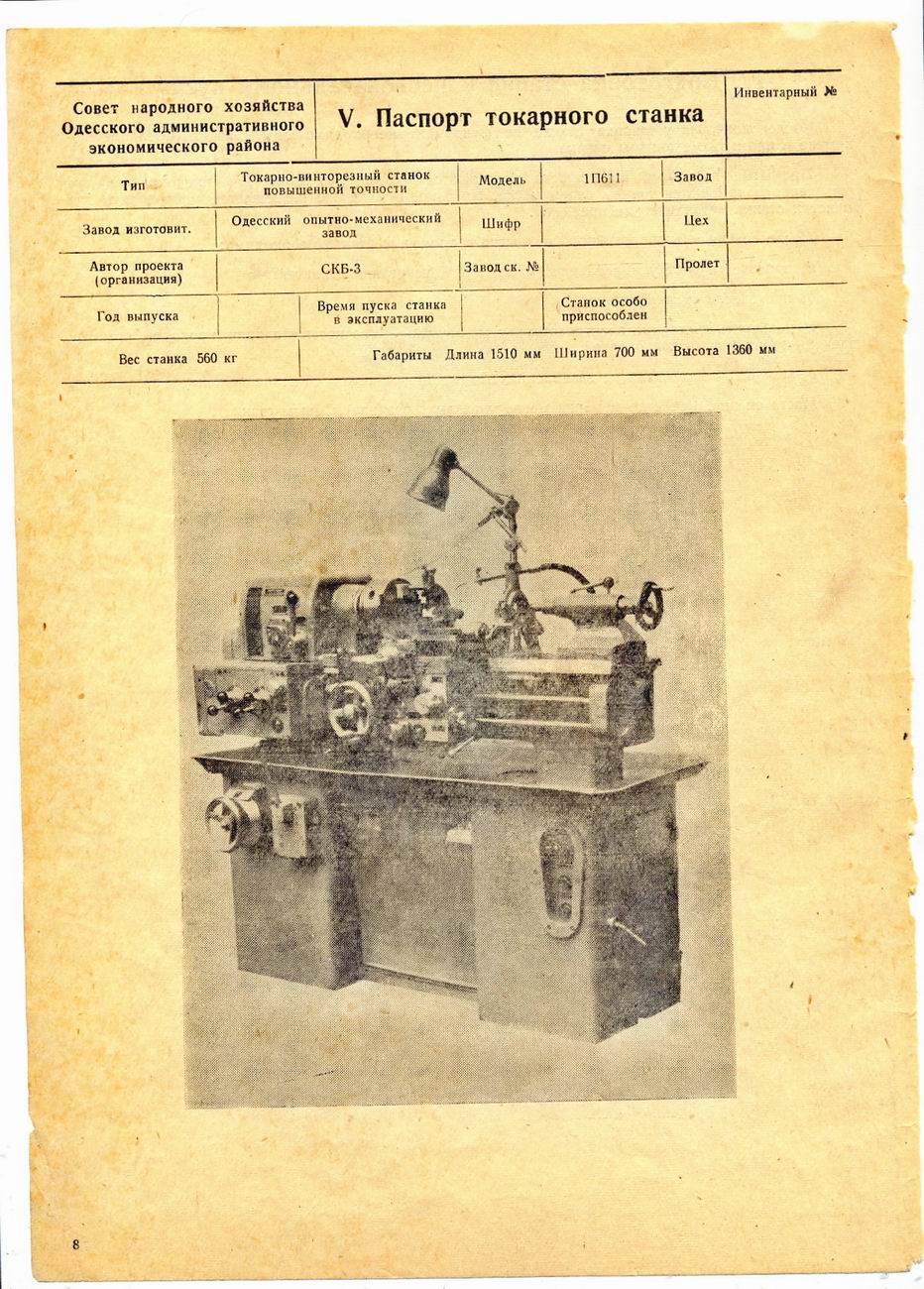

Эксплуатационные характеристики

Наличие соответствующих технических характеристик 1И611П позволяет проводить обработку заготовки диаметром до 250 мм над станиной, до 125 мм – над суппортом. Максимальная длина элемента, который возможно обрабатывать, равняется 500 мм. Узел шпинделя способен крутиться с частотой 20-2000 об/мин. Диаметр сквозного шпиндельного отверстия – 25 мм, конус посадки относится к категории Морзе 5.

Ключевые характеристики:

- класс точности – П;

- максимальный диаметр детали над основанием – 25 см;

- максимальный диаметр детали над суппортом – 12,5 см;

- максимальная длина детали – 50 см.

Шпиндель:

- радиус сквозного отверстия – 1,25 см;

- максимальный радиус прутка – 1,2 см;

- частота прямого кручения – 20-2000 оборотов в минуту;

- величина внутреннего конуса – Морзе 4.

Коробка скоростей:

- максимальная длина хода каретки – 50 см;

- пределы продольных рабочих подач – 0,001-0,18 см/об;

- пределы поперечных рабочих подач – 0,0005-0,09 см/об;

- пределы шагов создаваемых метрических нарезок – 0,02-4,8 см;

- пределы шагов создаваемых дюймовых нарезок – 0,05-2,4 см;

- пределы шагов создаваемых модульных нарезок – 0,02-3 см.

Электрическое оснащение:

- число электромоторов – 3;

- мощность электромотора основного привода – 3000 Вт;

- вид электромотора основного привода – АОЛ2-32-4;

- мощность электромотора гидростанции – 80 Вт;

- вид электромотора гидростанции – АОЛ-012-4;

- мощность электродвижка охлаждающего насосного устройства – 50 Вт;

- вид охлаждающего насосного устройства – ПА-22.

Токарный станок ИЖ 1И611П имеет такие габариты – 177 x 97 x 130 см. Весит устройство 1,12 т.

Подобные параметры геометрии и веса дают возможность применять этот станочный аппарат для оборудования маленьких мастерских, производственных цехов, ремонтных отделений. Главное назначение станка – выполнять получистовую и чистовую обработку деталей на единичном и мелкосерийном производстве.

Технические характеристики станка 1и611пмф3

| Наименование параметра | ит42 | 1и611пмф3 |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 320 | 320 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 125 | 125 |

| Наибольшая длина обрабатываемого изделия в центрах, мм | 400 | 500 |

| Наибольшая длина обрабатываемого изделия в патроне, мм | 125 | |

| Наибольшее сечение резца, устанавливаемого в пазах инструментальной головки, мм | 20 х 20 | 20 х 20 |

| Количество сменяемого по программе инструмента | 8 | 4 |

| Шпиндель | ||

| Диапазон скоростей шпинделя, переключаемых по программе, об/мин | 0..3000 | 50..2000 |

| Количество скоростей шпинделя, устанавливаемый вручную, об/мин | 16 | |

| Количество рабочих скоростей шпинделя, переключаемых по программе | 8 | |

| Диаметр отверстия в шпинделе, мм | 32 | 25 |

| Размер внутреннего конуса шпинделя передней бабки по ГОСТ 25557-82 | Морзе 5 | – |

| Центр в шпинделе передней бабки по ГОСТ 13214-79 (7032-0029) | – | Морзе 4 |

| Конец шпинделя по ГОСТ 12593-72 | 4К | 4К |

| Наибольший крутящий момент на шпинделе, Нм | 89,96 | |

| Предельный диаметр сверления по стали/ чугуну, мм | ||

| Торможение шпинделя | имеется | |

| Реверсирование шпинделя по программе | имеется | |

| Диаметр стандартного патрона, мм | 160 | 160(СТ 160В-Ф4) |

| Суппорт. Подачи | ||

| Наибольшее перемещение продольной каретки суппорта, мм | 470 | |

| Наибольшее перемещение поперечной каретки суппорта, мм | 173 | |

| Диапазон скоростей продольных подач при работе по одной координате, мм/мин | 3..2000 | 3..3600 |

| Диапазон скоростей поперечных подач при работе по одной координате, мм/мин | 1,5..1000 | 1,5..1800 |

| Диапазон скоростей продольных подач при работе по двум координатам, мм/мин | 3..1800 | |

| Диапазон скоростей поперечных подач при работе по двум координатам, мм/мин | 1,5..900 | |

| Скорость быстрых (установочных) продольных перемещений суппорта, м/мин | 8 | |

| Скорость быстрых (установочных) поперечных перемещений суппорта, м/мин | 4 | |

| Предельные значения шагов нарезаемых цилиндрических резьб, мм | 0,2..40 | 0,2..60 |

| Точность позиционирования по диаметру (оси X), мм | 0,05 | |

| Точность позиционирования по длине (оси Z), мм | 0,1 | |

| Количество позиций на поворотной резцедержке (число инструментов в револьверной головке) | 8 | 4 |

| Задняя бабка | ||

| Наибольшее перемещение пиноли задней бабки, мм | 90 | 85 |

| Размер внутреннего конуса в пиноли задней бабки по ГОСТ 25557-82 | Морзе 3 | – |

| Центр в шпинделе передней бабки по ГОСТ 13214-79 (7032-0029) | – | Морзе 3 |

| Цена деления лимба, мм | 0,05 | |

| Параметры системы ЧПУ | ||

| Обозначение системы ЧПУ | Маяк 223МП | Маяк 221 |

| Число координат | 2 | |

| Количество одновременно управляемых координат | 2 | |

| Дискретность задания перемещения в продольном направлении (дискретность задания по оси Z), мм | 0,002 | |

| Дискретность задания перемещения в поперечном направлении (на радиус) (дискретность задания по оси X), мм | 0,001 | |

| Тип датчика обратной связи в приводе подач | ВЕ-178А | |

| Тип резьбонарезного датчика | ВЕ-178А | |

| Электрооборудование. Привод | ||

| Количество электродвигателей на станке | 9 | 6 |

| Электродвигатель привода главного движения, кВт | 7,5 (М6) | 3,0 (М1) |

| Электродвигатель привода продольных подач, кВт | 0,55 (М8) | 0,48 (М5) |

| Электродвигатель привода поперечных подач, кВт | 0,55 (М7) | 0,48 (М6) |

| Электродвигатель револьверной головки, кВт | 0,12 (М5) | – |

| Электродвигатель привода пиноли задней бабки, кВт | 0,25 (М4) | – |

| Электродвигатель гидростанции, кВт | – | 3,0 (М4) |

| Электродвигатель станции смазки шпинделя, кВт | 0,09 (М1) | |

| Электродвигатель станции смазки узлов станка, кВт | 0,55 (М9) | |

| Электродвигатель обдува привода главного движения, кВт | 0,09 (М2) | |

| Электродвигатель насоса охлаждения, кВт | 0,18 (М3) | 0,12 (М3) |

| Габариты и масса станка | 2950 х 1800 х 1900 | 2900 х 1700 х 1700 |

| Масса станка с ЧПУ, кг | 2160 | 1400 |

Список литературы:

Станок специальный токарный с числовым программным управлением 1И611ПМФ3. Руководство по эксплуатации 1И611ПМФ3.00.000 РЭ, 1977

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки., 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители

Конструкция токарно-винторезного станка

На станине неподвижно закреплены:

- передняя бабка;

- коробка подач;

- гитара;

- электродвигатели.

По направляющим перемещается суппорт с резцедержателем и фартуком. Справа стоит задняя бабка.

Передняя бабка

Передняя бабка – самый сложный и массивный узел токарного станка 1П611. Она расположена на станине слева, выше линии направляющих.

В нее вмонтировано несколько узлов:

- шпиндель с подшипниками;

- привод подачи;

- переборные шестерни;

- механизм управления.

Упорные и радиальные подшипники принимают на себя нагрузки на шпиндель и делают вращение равномерным. Снаружи передней бабки, в рабочей зоне, на шпиндель крепится патрон с кулачками для фиксации детали.

Гитара

Без гитары станок может работать, но резьбы нарезать не получится. Набором шестерен с определенным количеством зубьев, регулируется шаг – перемещение резца за определенный размер за один оборот шпинделя – детали.

Приклон гитары поворачивается, изменяя межцентровое расстояние между шестернями. Это обеспечивает качественное зубчатое зацепление колес с разным количеством зубьев. В рабочем положении конец приклона зажимается болтом.

Суппорт

Подвижный узел суппорт перемещает режущий инструмент по направляющим вдоль станка. На нем установлены:

- фартук с механизмом управления подачи;

- салазки с резцедержателем.

Через фартук проходят ходовой винт и вал. Внутри стоят зубчатые муфты. Перемещение режущего инструмента перпендикулярно оси станка осуществляется движением, резцедержателя по поперечным направляющим в верхней части салазок.

Задняя бабка

Стоящая справа на направляющих задняя бабка используется для выполнения операций:

- фиксации в центрах длинных деталей;

- сверловки;

- зенкерования;

- нарезки внутренней резьбы метчиком.

Горизонтальное смещение пиноли с центром, позволяет точить конусные валы с малым углом. Корпус перемещается 2 винтами, расположенными у основания узла.

Задняя бабка стоит на направляющих станины и перемещается по ним. Фиксируется прижимными планками, расположенными снизу. Пиноль с инструментом приводится в движение ручкой, выступающей справа из корпуса. Рычаг в верхней части впереди корпуса зажимает пиноль в рабочем положении.

Электрооборудование

Устройство электрической схемы станка 1П611 позволяет приводу, системе охлаждения и освещения включаться и работать независимо.

Электродвигатель привода

Приводной асинхронный электродвигатель имеет мощность 1,7 кВт, скорость вращения 3000 об/мин. Он установлен внизу, внутри левой стойки станины и через клиноременную передачу передает вращение на вал привода.

Электронасос охлаждения

Электронасос СОЖ мощностью 0,12 кВт располагается на правой стойке. Там же на передней стороне корпуса находятся кнопки его запуска и остановки. Включается система охлаждения независимо от работы привода станка.

Переключатель управления

Вводным выключателем подается и отключается напряжение силовых и управляющих цепей. Переключатель запускает шпиндельную бабку и задает направление:

- вращение шпинделя прямое или обратное;

- отключение вращения патрона и торможение.

Отключение вращения и срабатывание тормоза происходит при возврате рукоятки в нейтральное положение.

Местное освещение

Лампочка местного освещения установлена сзади на корпусе суппорта и движется синхронно с инструментом. Светильник представляет собой плафон на гибкой стойке. Он работает от постоянного тока 36 В.

Тормозное сопротивление

Торможение двигателя происходит за счет включения обратного тока и сопротивления при нажатии на кнопку «Стоп».

Пусковая и защитная аппаратура

На передней панели правой станины расположен входной выключатель. Ниже него кнопки включения освещения и охлаждения.

На левой стойке ниже передней бабки изменяется направление и скорость вращения шпинделя.

Для защиты рабочего от поражения током и предупреждения аварийных ситуаций, электросхема станка, кроме заземления имеет:

- предохранители от коротких замыканий;

- тепловые реле от перегрузок;

- магнитный пускатель.

Вся защитная аппаратура указана в электрической схеме оборудования.

Принцип работы

С двигателя через ременную передачу вращение передается на перебор. Зубчатая муфта соединена с шестерней на шпинделе. Она вращает его и патрон с зажатой в кулачках деталью со скоростью 33,5–3000 об/мин.

Ведущий вал, получающий обороты от коробки подач, проходит ниже направляющих через фартук. В нем зубчатые муфты превращают вращательное движение в поступательное. Вместе с суппортом перемещается режущий инструмент вдоль детали.

Конструктивные особенности

Станок имеет следующие особенности конструкции:

- Фиксация резцовой головки, но без зазора (обеспечивается жесткость и точность).

- В наличии контейнер с емкостью для охлаждающей жидкостью и шкаф с электрооборудованием.

- Система отвода и сбора стружки.

- Преселекторное управление (предварительный выбор скорости вращения шпинделя для следующего этапа обработки).

- Фартук с защитой от перегрузок и жестким упором при точении.

- Верньерный механизм для точной поперечной подачи.

- На поперечной каретке суппорта механизм для выполнения фрезерных работ.

- Суппорт управляется одной рукояткой по мнемоническому принципу.

- Отсутствие элементов управления с тыльной стороны (можно ставить у стены).

Станина

- Сделана из хромоникелевого чугуна с двумя плоскими и двумя призматическими направляющими, которые закалены токами высокой частоты и отшлифованы. Станина закреплена на монолитной трубе. Тут же полка, защищающая ходовой винт от стружки и эмульсии. Внутри станины расположены:

- Электродвигатель главного привода.

- Редуктор изменения скоростей вращения шпинделя.

- Механизмы системы подачи смазки и охлаждающей жидкости.

- Емкость для эмульсии.

- Панель с электрооборудованием.

Передняя и задняя бабка

В передней бабке расположены:

- шпиндельный узел, соединенный с редуктором четырьмя клиновыми ремнями;

- зубчатая муфта, передающая на шпиндель двенадцать скоростей вращения;

- перебор — передает еще двенадцать с помощью специальной рукоятки;

- блокировочный механизм (исключает одновременное включение муфты и перебора);

- устройство изменение шага нарезаемой резьбы;

- трензель, передающий вращение на гитару и далее на коробку передач.

Задняя бабка жестко поджимает длинные детали и повышает точность работы. На этом станке она может смещаться на 10 мм в обе стороны по отношениям к центрам.

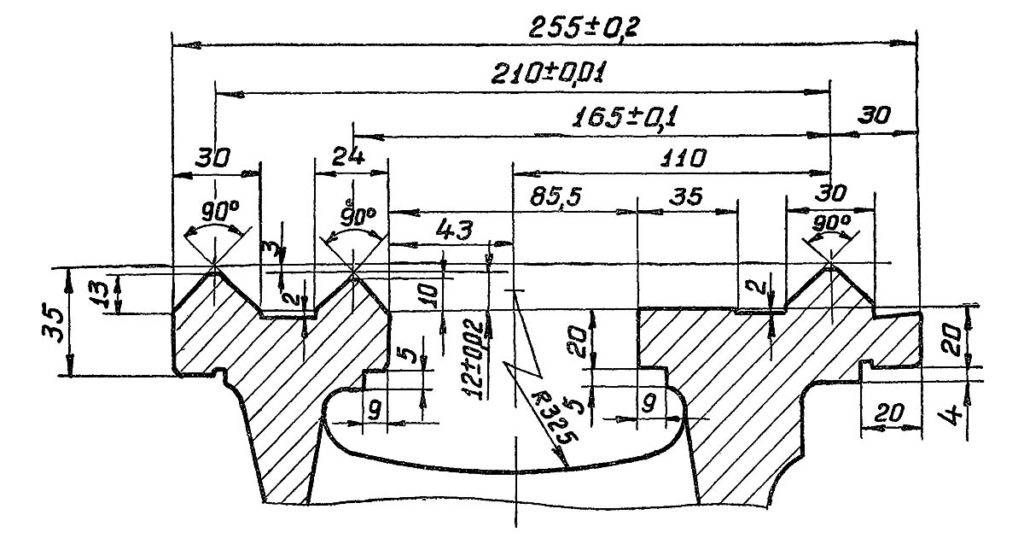

Коробка подач

Изготовлена в закрытом виде. Служит для подачи движения на суппорт для нарезания метрической резьбы с шагом 0.2–48 миллиметров без добавочных шестерен.

Коробка скоростей

Представляет из себя редуктор из четырех осей с шестернями. При помощи фланцев соединяется с двигателем. Натяжение регулируется тумбами.

Редуктор

Отвечает за частоту вращения шпиндельного узла. Приводится в движение главным электродвигателем, соединенным с ним через фланцы. Редуктор можно перемещать по плоским направляющим для регулирования натяжения ремней. Изменение скоростей производит преселективный механизм, управляемый соответствующим маховиком.

Суппорт и фартук

Суппорт — это механизм для крепления и перемещения инструмента и приспособлений для обработки деталей. Конструкция обеспечивает движение резцедержателя, установленного в верхней части, в любом направлении. Продольное движение обеспечивает каретка, а поперечное – салазки.

Фартук размещен в нижней части суппорта. Устройство ответственно за продольную и поперечную подачу суппорта. Движение возможно в ручном и автоматическом режиме. В фартуке размещены:

- четыре муфты — управляют направлением подач;

- ходовой вал — производит поступательное движение суппорта;

- ходовой винт перемещает каретку в продольном направлении;

- панель управления подачами;

- Блокировочное устройство делающего невозможным одновременное включения винта и ходового вала;

- Механизм защиты от перегрузок.

Шпиндель

Шпиндель – полый вал с коническим отверстием. Жестко закреплен на подшипниках в передней бабке. Имеет внутренний конус Морзе для крепления инструмента (например: цанговых зажимов). Снаружи резьба для крепления планшайбы с патроном.

Важно качественное закрепление подшипников шпинделя

Схема электрическая

Электрическая схема содержит в себе:

- Главный привод – трехфазный асинхронный двигатель мощностью 3 кВт.

- Двигатель привода механизма подачи смазки.

- Двигатель насоса подачи охлаждающей жидкости.

- Трансформатора, выдающего напряжение 36 В для лампы освещения, 60 В для системы торможения и 127 В для цепей управления.

- Устройства защиты и тепловые реле.

Особенности дополнительных деталей

Некоторые узлы сконструированы не так как в других станках токарной группы.

В передней бабке:

- шкив установлен по центру;

- шпиндельный узел имеет двадцать скоростей оборотов;

- гитара для расширения видов нарезки резьбы;

- трензель с приспособлениями для повышения размера шага.

Задняя бабка надежно поджимает длинную заготовку. Может сдвигаться на 1 см обе стороны от центра. Расширяет диапазон видов обработки деталей. Конусная линейка на суппорте дает возможность обработки конусных деталей.

Предназначение станка

ИЖ 1И611П относится к профессиональному оборудованию. Хоть он был произведен в середине прошлого века до сих на многих предприятиях успешно пользуются этой техникой. С его помощью проводят работы по металлу:

- фрезерные,

- токарные,

- шлифовочные.

Выполняются действия не только в центрах, и на патронах. Последние могут быть цанговые или кулачковые — принципиальной разницы нет.

Также возможно шлифование внутри предметов при помощи инструмента, который укрепляется в патроне. Винторезный станок справляется с изделиями различных форм. Его используют для работы с вариантами конусной формы, цилиндрической. Резьба нарезается модульная, метрическая или дюймовая — завит от требуемых характеристик. Особенности:

- жесткость головки резьбы определяется фиксаций по принципу отсутствия зазора,

- коробка передач удобна, так как не меняются шестерни для изготовления резьбы,

- охлаждающая жидкость увеличивает срок службы оборудования,

- есть профессиональная система отвода стружки,

- есть возможность выбрать в предыдущем ходе оборудования то, с какой скоростью шпиндель будет вращаться в следуем шаге — это упрощает работу специалиста,

- есть специальное устройство, защищающее от перегрев коробку передач,

- узел шпинделя не нуждается в плановой разборке и сборке,

- верньер, которые есть отнюдь не в каждой технике, позволяет суппорту перемещаться с высокой точностью,

- винт, при помощи которого происходит выполнение резьбы, автоматически периодически смазывается, что улучшает характеристики,

- удобство управления станком из-за особым образом установленной рукоятки управления.

Станок ИЖ можно устанавливать в удобном на производстве месте. В конструкции нет узлов, которые нужно дополнительно обслуживать в процессе использования, например, переставлять шпинделя для провидения резьбы или смазывать узлы при работе. Это дает возможность установить громоздкий прибор около стенки.

Конструкция

В 1И611П есть 4 основных конструктивных узла:

1. Передняя бабка. В середине ее располагается шкив, посаженный на гильзу. Этот шкив, который заставляет вращаться узел шпинделя, соединен с редуктором с помощью четырех клиновых ремней. От приемного шкива узел шпинделя принимает двенадцать режимов кручения через муфту с зубцами. Еще двенадцать подач передается посредством перебора. Подключение муфты с зубцами, перебора выполняется посредством особой рукояти, располагающейся с правого бока передней бабки. Для того чтобы перебор и муфта никогда одновременно не заработали, передняя бабка оснащена узлом блокировки. Также она оборудована агрегатом, который увеличивает шаг создаваемой нарезки, и трензелем, передающим кручение на гитару.

Редуктор. От него зависит частота кручения узла шпинделя. Заключает в себе четыре оси, на которых установлены шестеренки различного размера. Редукторным приводом является основной электродвижок станка, который соединен с редуктором посредством фланцев. Благодаря плоским направляющим редуктор передвигается по тумбе. Он фиксируется на ней посредством болтов. Ременное натяжение возможно изменять. За переключение режимов вращения отвечает преселективный агрегат, который управляется специальным маховиком.

Гитара. Монтируется на левой стороне коробки подач. Для формирования большей части видов нарезки заменять шестеренки гитары не нужно. Если нужно создать нарезку увеличенной точности, монтируют сменные шестеренки, дающие возможность обрабатывать детали, не используя коробку подач. Для того чтобы правильно установить показатели гитары, необходимо изучить паспорт оборудования.

Коробка подач. Данная часть аппарата конструктивно закрыта. Характеристики коробки подач предоставляют все возможности создавать метрическую нарезку с шагом 0,02-4,8 см без применения комплекта сменных шестеренок.

Подробный разбор устройства в видео: