Краткая история серии

Еще два года спустя, в 1934 году, происходит запуск производства таких моделей, как ДИП-300, ДИП-400, ДИП-500.

К 1937 году разрабатывают специальные типажи по номенклатуре и размерам. Принимают единую систему условных обозначений. Таким образом, первый выпущенный заводом станок получил название 1Д62, но аббревиатуру ДИП – 20 сохранили.

1940 год ознаменовался созданием станка 162К 26А, как одного из версий ДИП-200.

Затем выпускают разные модернизированные станки, и в 48 году XX века, появляется легендарный 1А62. Модели выпускались по крупносерийному тиражу.

И, наконец в 1971 году, изготавливается первый опытный образец станка 16 к 20. Станок даже получил золотую медаль на ярмарке в 72 году.

С 1972 по 1973 года производят реконструкцию на заводе, связано это с масштабным выпуском новых моделей 16К20. Компания занимается освоением серийного производства этой модели и вот в конце 1973 года месячный оборот производства достигает 1 тыс. экземпляров. Экспортируется порядка 10% от общего числа.

Затем появились различные модификации модели 16 к 20, среди которых 16 К 25, 16 К2 0М, 16 К2 0П, 16 К 20В, 16 К 20Г, 16 К 20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и другие. Все они были основаны на базовых стандартах модели 16 к 20.

1988 год ознаменует прекращение производства станков этой модели. Его сменила серия МК.

https://youtube.com/watch?v=Q5NAEPuwab4

Особенности конструкции

Токарный станок с ЧПУ 16К20Ф3 работает в сложных условиях и с прочными материалами, которые он должен обработать для получения точной и качественной детали. Поэтому серию отличает высокая надежность, прочность и эффективность с огромным функционалом.

Основная задача – полуавтоматическая обработка в замкнутом цикле широкого ассортимента деталей и изделий.

В конструкции токарного станка с ЧПУ 16К20Ф3 предусмотрены направляющие, спроектированные таким образом, чтобы меньше подвергать их износу. Система создана таким образом, чтобы все узлы и элементы, работали в полном согласовании друг с другом. В результате получают уникальные по свойствам изделия.

Конструкционные характеристики токарного станка с ЧПУ 16К20Ф3:

- наличие числового программного управления, благодаря которой обеспечивается бесперебойный и правильный процесс производства;

- высокая степень прочности несущих элементов;

- станки оборудуются сигнализаторами, что обеспечивает обратную связь;

- все модели и модификации являются устойчивыми к вибрациям;

- предусмотрены особые системы прогрева гидравлики перед непосредственным запуском оборудования. Это уменьшает риски термодеформации.

Эксплуатация всегда должна соответствовать всем техническим требованиям, с соблюдением очередности этапов производства (черновая и чистовая обработка, дополнительная отделка детали).

В процессе эксплуатации важно соблюдать определенные факторы, которые обеспечивают успешность выполнения задач:

- заготовка должна быть прочно закреплена;

- корректность поставленной задачи;

- в наличии всегда должен быть ассортимент материалов и инструментов;

- торец заготовки оси вращения устанавливается строго перпендикулярно;

- на боковой поверхности обрабатываемого изделия, не должно быть никаких выпирающих частей;

- строгий контроль выполнения всех операций, проведение регулярной заточки инструмента и своевременная замена износившихся частей.

Эти мероприятия позволят эксплуатировать оборудование намного больше времени, чем указывается в его техническом паспорте.

Широкове применение токарный станок с ЧПУ 16К20Ф3 нашел в мелкосерийном производстве, для обработки внутренних и внешних частей заготовки с длиной около 100 и шириной – 40 см.

Основные процессы, выполняемые программным обеспечением:

- создание резьбы;

- плавное переключение скорости работы (вращения) шпинделя;

- определение индексации головки для нарезания резьбы;

- формообразование;

- изменение параметров подачи.

Обеспечить четкое выполнение всех рабочих процессов, позволяет внимательных подход к программированию техники. По сути, программа разрабатывается для каждой задачи отдельно, включает в себя разные этапы обработки и отделки (позиционные этапы, вспомогательные, и прочие переходы).

Источник

Руководство оператора токарно-винторезного станка 16К20РФ3С32 с ЧПУ 2Р22

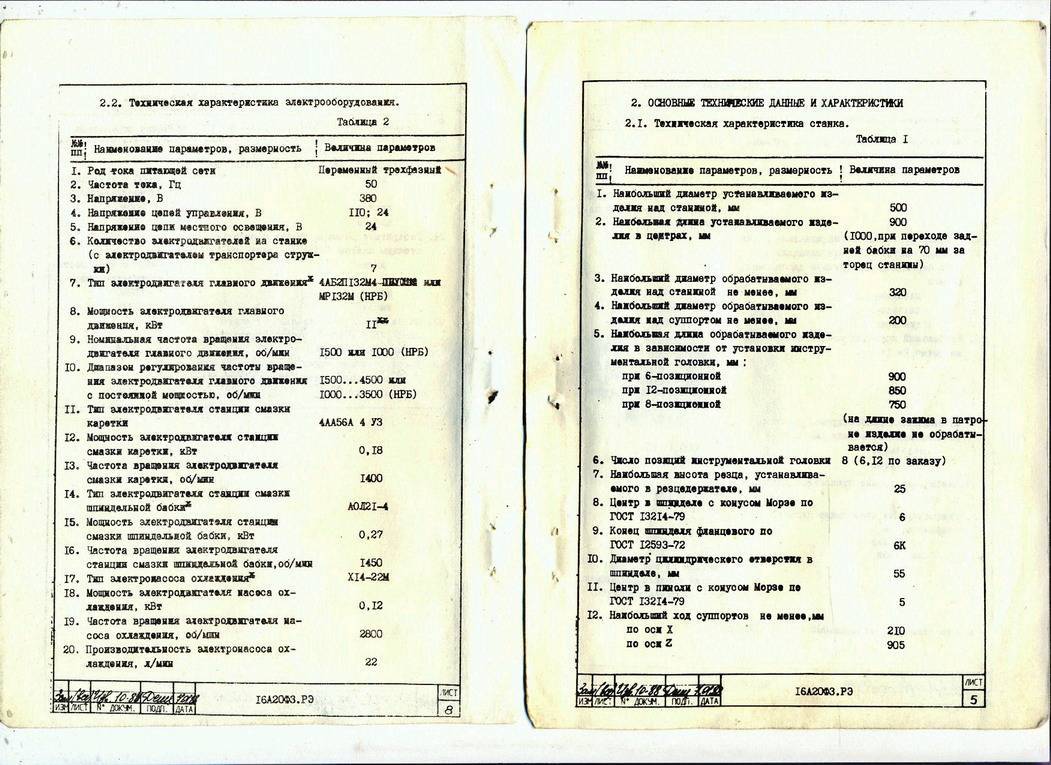

Данное руководство содержит сведения для оператора по обслуживанию станка 16К20РФ3С32 с системой ЧПУ тира 2Р22 или 2Р22.01. Содержание руководства оператора:

- Назначение программы

- Условия выполнения программы

- Выполнение программы

- Порядок работы

- Общие положения

- Привязка устройства к параметрам станка

- Привязка системы отсчёта к станку

- Привязка инструмента к системе отсчёта

- Привязка системы отсчёта к детали

- Полуавтоматический ввод исходного положения и выход инструмента в это положения

- Режим “Ввод”

- Вывод программы

- Режим “Ручное управление”

- Режим “Автомат”

- Режим “Тест”

- Система кодирования и порядок построения кадра

- Программирование фасок, дуг и галтелей

- Программирование постоянных циклов

- Составление программ при вводе с перфоленты

- Сообщения оператору

- Обменные сигналы устройства

- Алгоритмы работы электроавтоматики управляемого станка

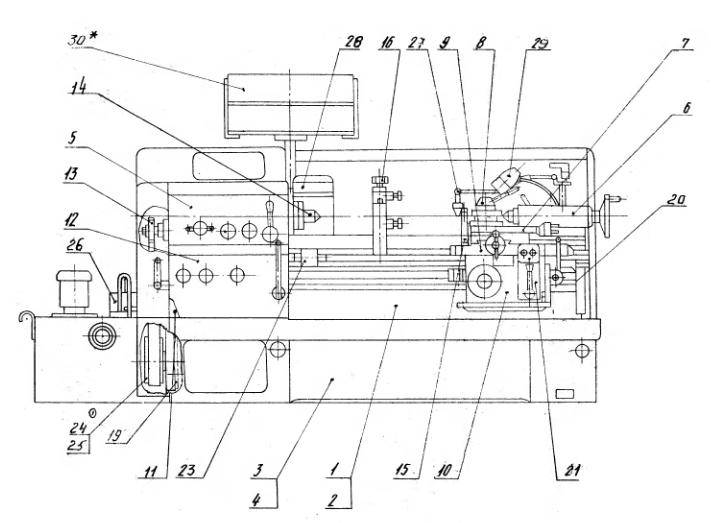

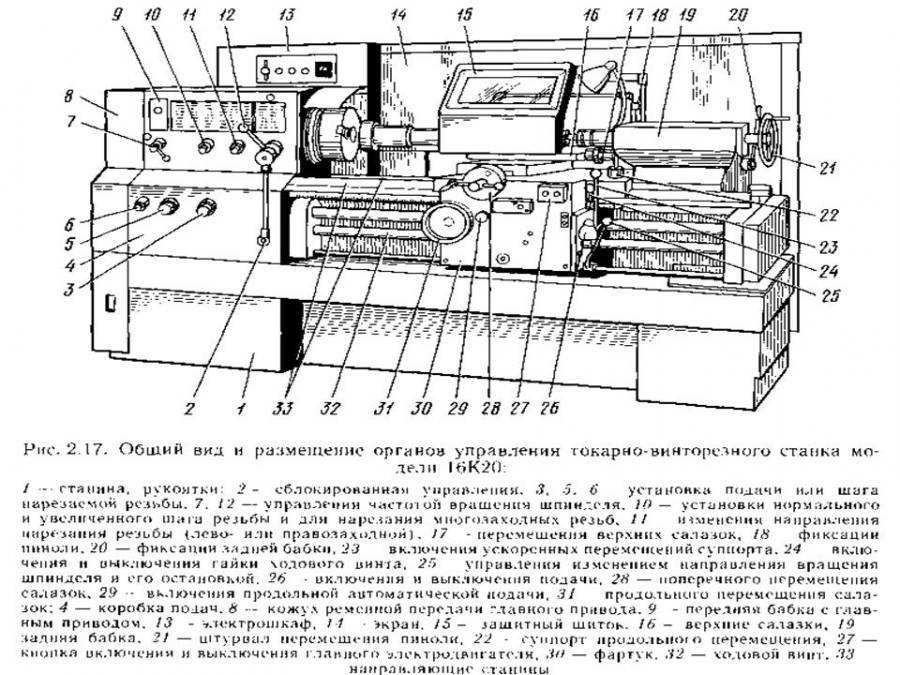

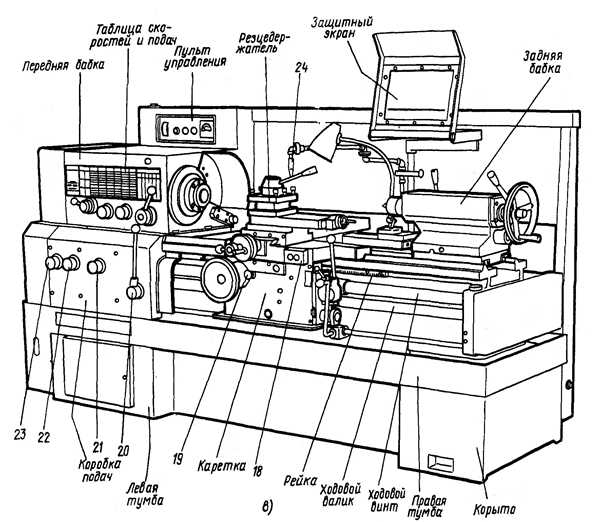

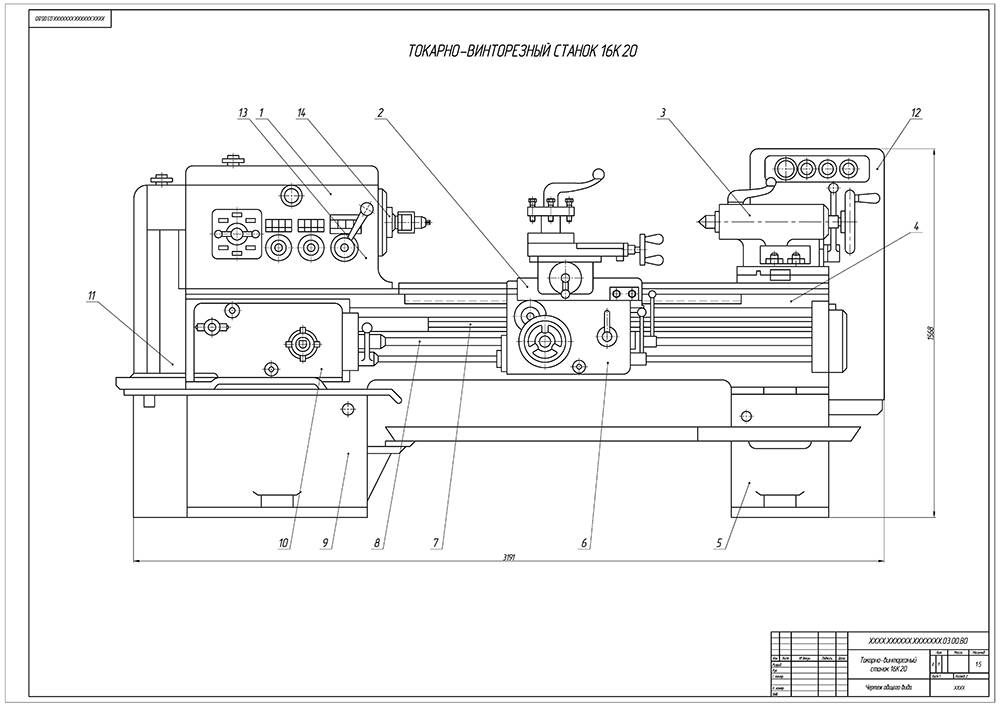

Токарно-винторезный станок 16К20

Токарно-винторезный станок 16К20 предназначен для выполнения разнообразных токарных работ: обтачивания и растачивания цилиндрических и конических поверхностей, нарезания наружных и внутренних метрических, дюймовых, модульных и питчевых резьб, а также сверления, зенкерования, развертывания,и т.п. Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм – 16 мкм. Однако бывают станки 16К20 без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом.

Станки оснащены механическим фрикционом, приводом быстрых перемещений суппорта, задняя бабка имеет аэростатическую разгрузку, направляющие станины закалены HRCэ 49…57.

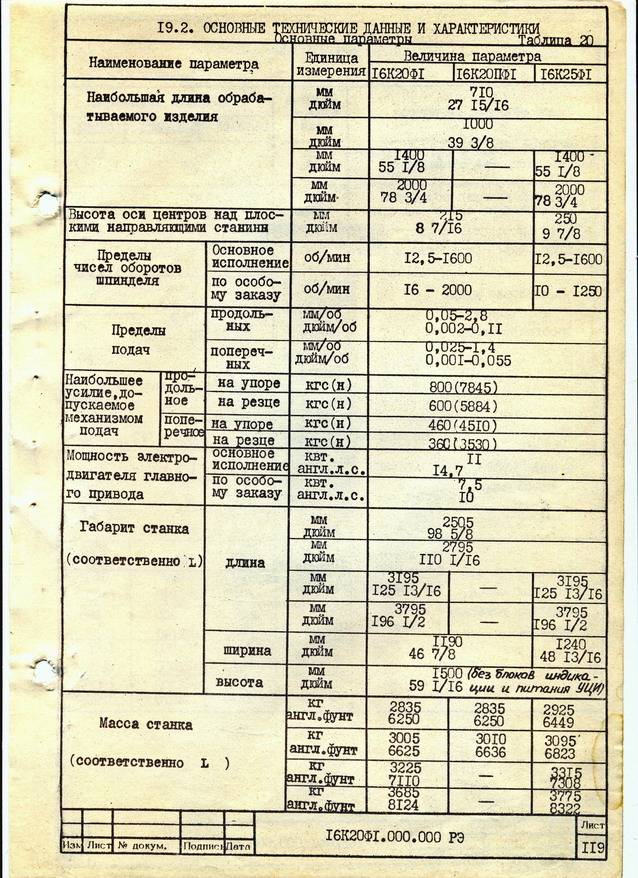

Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие – до 500 кг (D = 100 – 200 мм), средние – до 4 т (D = 250 – 500 мм), крупные – до 15 т (D = 630 – 1250 мм) и тяжелые – до 400 т (D = 1600 – 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее.

Общее описание станков 16М30Ф3, 16А20Ф3, СА500С10Ф2

16М30Ф3

Станки патронно-центровые с ЧПУ на горизонтальной станине. Станки применяются в условиях единичного и серийного производства в цехах машиностроительных заводов и других отраслях промышленности.Предназначены для выполнения различных операций, таких как:

- токарная обработка изделий с прямолинейными и простыми профилями,

- нарезание резьбы.

Основные конструктивные особенности станков 16М30Ф3:

- Широкий диапазон регулирования скоростей шпинделя и подач,

- Перемещение пиноли задней бабки механизированное,

- Зажим патрона механизированный,

- Применение накладных стальных закаленных направляющих в сочетании с опорами качения гарантирует длительное сохранение точности станка,

- Переключение частоты вращения шпинделя автоматическое,

- Применены быстроходные приводы подач с обратной связью,

- Повышены нормы точности станка,

- Реализована возможность корректировки и редактирования программ.

16А20Ф3

Предназначены для токарной обработки наружных (диаметром до 400 мм) и внутренних поверхностей деталей (длиной до 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении в замкнутом полуавтоматическом цикле.

Устройство ЧПУ станка 16А20Ф3 обеспечивает движение формообразования (число одновременно управляемых координат равно двум), изменение значений подач, переключение частот вращения шпинделя, индексацию резцовой головки и нарезание резьбы по программе.

Станки 16А20Ф3 могут комплектоваться съемными инструментальными головками с 6, 8 и 12-ти позиционными резцедержателями с горизонтальной осью поворота.

Основные конструктивные особенности станков 16А20Ф3:

- Высокопрочная станина, выполненная литьем из чугуна с термообработанными шлифованными направляющими, обеспечивает длительный срок службы и повышенную точность обработки,

- Привод главного движения, включающий главный двигатель 11 кВт и шпиндельную бабку обеспечивает наибольший крутящий момент,

- Высокоточный шпиндель с отверстием 55 мм, позволяет обрабатывать детали из пруткового материала; зона обработки может быть оснащена как линейной наладкой, так и револьверной головкой,

- Надежная защита шарико-винтовых пар обеспечивает долговечность работы механизмов перемещения по координатам X и Z.

Станок оснащается системами ЧПУ и электроприводами, как отечественного производства, так и производства зарубежных фирм.

СА500С10Ф2

Станки с оперативной системой управления не дороже традиционных универсальных станков и значительно дешевле станков с ЧПУ, при этом они обеспечивают более высокую производительность (в 1,5 – 2 раза) и качество, чем традиционные универсальные станки, а для их обслуживания от станочника не требуется столь высокая квалификация.

Применение сервоприводов подач и ШВП вместо механических кинематических связей повышает точность и надежность станка, снижает эксплуатационные расходы.

Детали со сложной геометрией, в том числе конусы, сферы, резьбы обрабатываются без использования сложных приспособлений и переналадок станка.

Основные конструктивные особенности станков СА500С10Ф2:

- Легко воспринимаемое управление по меню с сенсорного экрана;

- Задание скорости вращения шпинделя, величин подач и перемещений, оперативную коррекцию режимов обработки деталей, цифровую индикацию перемещений;

- Задание и выполнение полуавтоматических циклов (наружного и внутреннего точения, нарезания цилиндрических и конических резьб, обработки сферических поверхностей);

- Объединение до 25 циклов в управляющую программу;

- Возможность привязки инструмента;

- Диагностика и оповещение о нештатных ситуациях.

Простые операции обработки могут выполняться вручную, как на универсальных станках, с использованием электронных маховичков и крестового переключателя.

Особенности конструкции

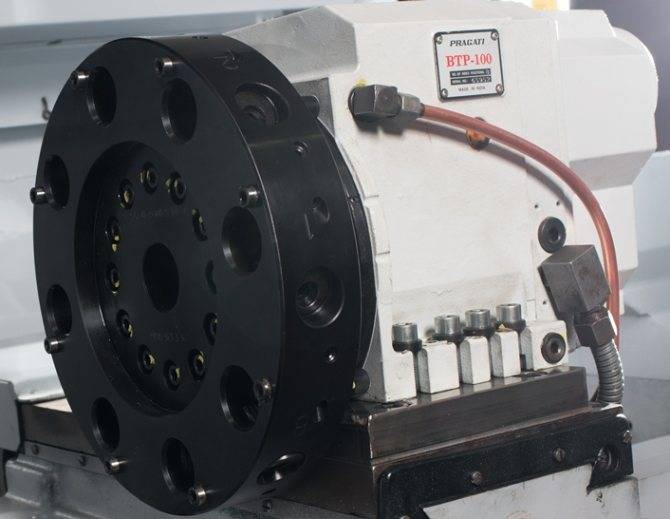

Станок токарный 16К20ФЗ имеет станину, отлитую из чугуна подвергнутого шлифовке, что обеспечивает длительный эксплуатационный срок. Для привода механизмов применяется электрический двигатель мощностью 11 кВт, который обеспечивает вращающий момент до 800 Нм, что помогает изменению параметров заготовки очень точно и до соответствующих размеров. Оборудуется шпинделем с отверстием 55 мм, который может фиксировать для отделочных работ штыревые заготовки соответствующего диаметра. Для проведения специализированных операций может использоваться револьверная головка и накладки, существенно расширяющие возможности применяемого оснащения. Головка очень часто выходит из строя из-за причины изнашивания механизмов планетарного редуктора (выкрашивание зубьев, разрушение эксцентриковой шейки), по этому нужен постоянный тех. контроль за состоянием механизмов.

Многосторонность оснастки состоит в том, что данный станок может применяться как токарный или токарно-винторезный с исполнением соответствующих операций:

- высверливания;

- облицовки торцов деталей;

- зенкерования;

- нарезки резьбы;

- расточки и облицовки конусообразных и фасонных поверхностей.

Для защиты шарико-винтовых пар применяются специализированные ограничители, дающие возможность предупреждать преждевременный выход из строя механизмов.

При осуществлении модернизации токарного оборудования 16К20ФЗ укомплектовываются комплексами с ЧПУ нашего и иностранного производства со сменой электросхемы энергоснабжения. Проводимое переоборудование позволяет повысить мощность более чем 2,5 — 3 раза с учетом состояния агрегатов. Целевая обновление дает возможность увеличить продуктивность оснащения, степень автоматизации, уменьшить время режима изменения заготовок и неплохо бы должна выполняться совместно с капремонтом.

Процесс в большинстве случаев проходит по одному из трех направленностей:

- полная обновление;

- обновление устройств;

- обновление оборудования и устройств.

Обновление дает возможность повысить кол-во режимов резания, точность проведения операций.

Для того чтобы станки вырабатывали служебный срок полностью применяется система адаптивного управления, которая дает возможность при нарушении режима резания отключать станок.

Программа адаптивного управления позволяет:

- сделать меньше срок облицовки заготовок;

- увеличить служебный срок устройств;

- уменьшить кол-во неполадок оснастки;

- увеличить служебный срок всего комплекса.

Программа управления дает возможность менять нагрузку на шпиндель, изменяет подачу для применяемого инструмента с учетом материала отделываемой детали и благодаря этому увеличивает рабочий срок всех видов оснастки и устройств.

3 Электрооборудование агрегата с ЧПУ

Главный двигатель станка имеет мощность 11 киловатт. Он запускается с пульта управления либо при получении команды от программного комплекса. В электрической схеме установки предусмотрено наличие ряда блокировок, которые запрещают:

- запускать двигатель держателя резца в обратном и прямом направлении одновременно;

- включать в авторежиме шпиндельный узел тогда, когда не смонтировано его наружное ограждение;

- запускать основной двигатель в двух направлениях;

- включать в одно и то же время пускатели (магнитные) разжима и зажима детали;

- включать одновременно две электромагнитные муфты в то время, когда производится изменение скорости вращения шпинделя.

Также есть блокировка, которая ограничивает возможность передвижения суппорта и каретки в предельные (недопустимые) положения. Из указанных положений при необходимости каретка выводится оператором вручную при помощи специальных кнопок.

Отметим и тот факт, что вводный автомат станка незамедлительно отключается (автоматически), если на управляющем шкафе открываются двери. При этом шпиндель начинает процесс торможения. Выполнять техническое обслуживание либо наладку агрегата допускается лишь при включении деблокирующей кнопки внутри электрошкафа.

Скорость шпинделя выбирается таким образом:

- кодовые реле воспринимают сигналы о переключении скоростей;

- на выходе релейного дешифратора запускается требуемая муфта, работающая по электромагнитной схеме.

Как только реле отключаются, шпиндель начинает останавливаться. Допускается задавать режим толчкового движения шпиндельного механизма при выключенных реле. Для этого оператору следует нажать кнопку, которая запускает такой режим. При это шпиндель движется только прямо на минимальной скорости.

Поворот держателя резцов на нужную оператору позицию выполняется после того, как реле позиции рабочего инструмента и его смены получают соответствующий сигнал. В данном случае происходит включение гидравлического мотора или же непосредственно электрического двигателя агрегата. Суть механизма поворота базируется на совпадении дух позиций: той, которая устанавливается концевым выключателем станка, и заданной.

Если указанного совпадения нет, реверс держателя резца блокируется. А после завершения поворотного цикла запускается (автоматически) реле обратной связи. От него на числовую программную систему приходит команда о том, что рабочая программа может быть продолжена в требуемом (заданном) режиме.

Система смазки станка, состоящая из нескольких отдельных агрегатов, запускается при включении оборудования. ЧПУ при длительной эксплуатации токарной установки самостоятельно определяет цикл подачи смазочного состава на узлы станка. При возникновении необходимости запустить механизм смазки вручную оператор пользуется толчковой кнопкой. При этом запрограммированный смазочный цикл не нарушается.

Особенности конструкции и функционала

Внешний вид

Этот станок предназначен для различных типов токарной обработки заготовок. Ограничения по диаметру составляют 40 см при наружном обтачивании. При внутреннем точении длина заготовки не должна превышать 100 см.

Главным преимуществом является возможность установки различных типов ЧПУ – замкнутые, разомкнутые и СТС. Для этого в конструкции предусмотрены контактные разъемы. Число управляемых координат при выполнении формообразования ограничено двумя.

Дополнительно наличие автоматического управления позволяет выполнять следующие операции на токарном станке 16К20Ф3, указанные в паспорте:

- автоматический контроль за значением подачи;

- изменение количества оборотов вращения шпинделя;

- возможность формирования резьбы согласно составленной программе.

К этим качествам стоит добавить высокую точность выполняемых работ и хорошие эксплуатационные характеристики. Согласно классификации ГОСТ 8-82 станок 16К20Ф3 имеет показатель точности «П». Для адаптации к конкретному типу выполняемых операций токарное оборудование этого типа может комплектоваться дополнительными модулями и расширенным диапазоном настроек.

Это интересно: Токарно-револьверные станки — устройство, принцип работы

Токарный станок 16А20Ф3

Станок 16А20Ф предназначен для токарной обработки наружных (диаметром до 400 мм) и внутренних поверхностей деталей (длиной до 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении в замкнутом полуавтоматическом цикле.

Токарный станок 16А20Ф3 сконструирован на базе токарно-винторезного станка 16К20Ф3, поэтому компоновка, составные части и движения у этих станков одинаковы. Во многом унифицирована конструкция станков.

Устройство ЧПУ станка (станок может оснащаться различными типами систем ЧПУ: разомкнутыми, замкнутыми, СNС) обеспечивает движение формообразования (число одновременно управляемых координат равно двум), изменение значений подач, переключение частот вращения шпинделя, индексацию резцовой головки и нарезание резьбы по программе.

Станки могут выпускаться с различными устройствами ЧПУ (УЧПУ), в исполнении для встраивания в гибкие производственные модули (ГПМ), а также в специальном и специализированном исполнении при оснащении наладками по согласованию с заказчиком.

Станки 16А20Ф3 могут комплектоваться съемными инструментальными головками с 6, 8 и 12 — позиционными резцедержателями с горизонтальной осью поворота.

Особенности конструкции:

- высокопрочная станина , выполненная литьем из чугуна марки СЧ20 с термообработанными шлифованными направляющими обеспечивают длительный срок службы и повышенную точность обработки

- привод главного движения , включающий главный двигатель 11 кВт и шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм

- высокоточный шпиндель с отверстием 55 мм (по заказу 64 мм), позволяющий обрабатывать детали из пруткового материала зона обработки может быть оснащена как линейной наладкой, так и револьверной головкой

- надежная защита шарико-винтовых пар обеспечивает долговечность работы механизмов перемещения по координатам X и Z станок оснащается системами ЧПУ и электроприводами, как отечественного производства, так и производства зарубежных фирм

Механизм главного движения станка

На станке установлена шпиндельная бабка 16А20Ф3.025. имеющая три диапазона с соотношением 1,25:1; 1:2; 1:5,8; переключаемые вручную.

Шпиндель станка смонтирован в коническом двухрядном и однорядном подшипниках. Подшипники регулируются на заводе-изготовителе станка и не требуют регулировки в процессе эксплуатации.

Регулировка положения оси шпиндельной бабки на станине производится двумя винтами Смазка шпиндельной бабки осуществляется от станции смазки, смонтированной на основании станка. Для обеспечения возможности резьбонарезания на шпиндельной бабке устанавливается датчик резьбонарезания.

В качестве привода главного движения используется частотнорегулируемый асинхронный электродвигатель с диапазоном регулирования с постоянной мощностью 1500…4500 об/мин (1000…3500 при двигателях постоянного тока производства Болгарии).

Передача вращения от электродвигателя на первый вал шпиндельной бабки осуществляется поликлиновым ремнем 2240Л20 с передаточным отношением 115:257 (160:257 в случае применения электродвигатель постоянного тока производства НРБ).

Основание станка представляет собой жесткую отливку. На основании устанавливаются станина, электродвигатель главного движения, станции смазки направляющих каретки и шпиндельной бабки. Используются основания двух типов:

- с окном для схода стружки и проемом для установки транспортера стружкоудаления, который вводится с правой стороны;

- без окна, разделенное по вертикали в средней части сплошной перегородкой, в этом случае средняя часть основания служит сборником для стружки и СОЖ, отсек в нижней правой части основания служит резервуаром СОЖ, сзади с правой стороны основания установлен насос СОЖ.

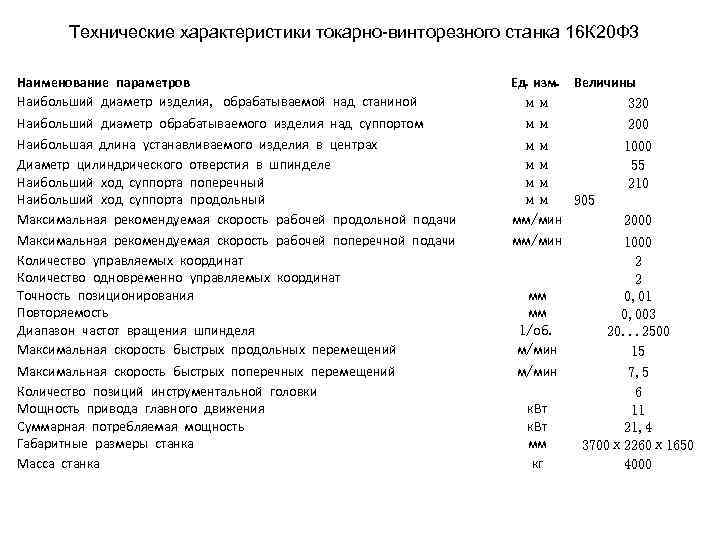

| Наибольший диаметр изделия, устанавливаемого над станиной, мм | 500 |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 320 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 200 |

| Наибольшая длина устанавливаемого изделия в центрах, мм | 900 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 55 |

| Наибольший ход суппорта поперечный, мм | 210 |

| Наибольший ход суппорта продольный, мм | 905 |

| Количество управляемых координат | 2 |

| Количество одновременно управляемых координат | 2 |

| Диапазон частот вращения шпинделя, мин-1 | 20…2500 |

| Максимальная скорость быстрых перемещений — продольных, мм/мин — поперечных, мм/мин | 7500 4000 |

| Количество позиций инструментальной головки | 8 |

| Мощность привода главного движения, кВт | 11 |

| Суммарная потребляемая мощность, кВт | 13 |

| Габаритные размеры станка, мм | 3700х2260х1650 |

| Масса станка, кг | 4050 |

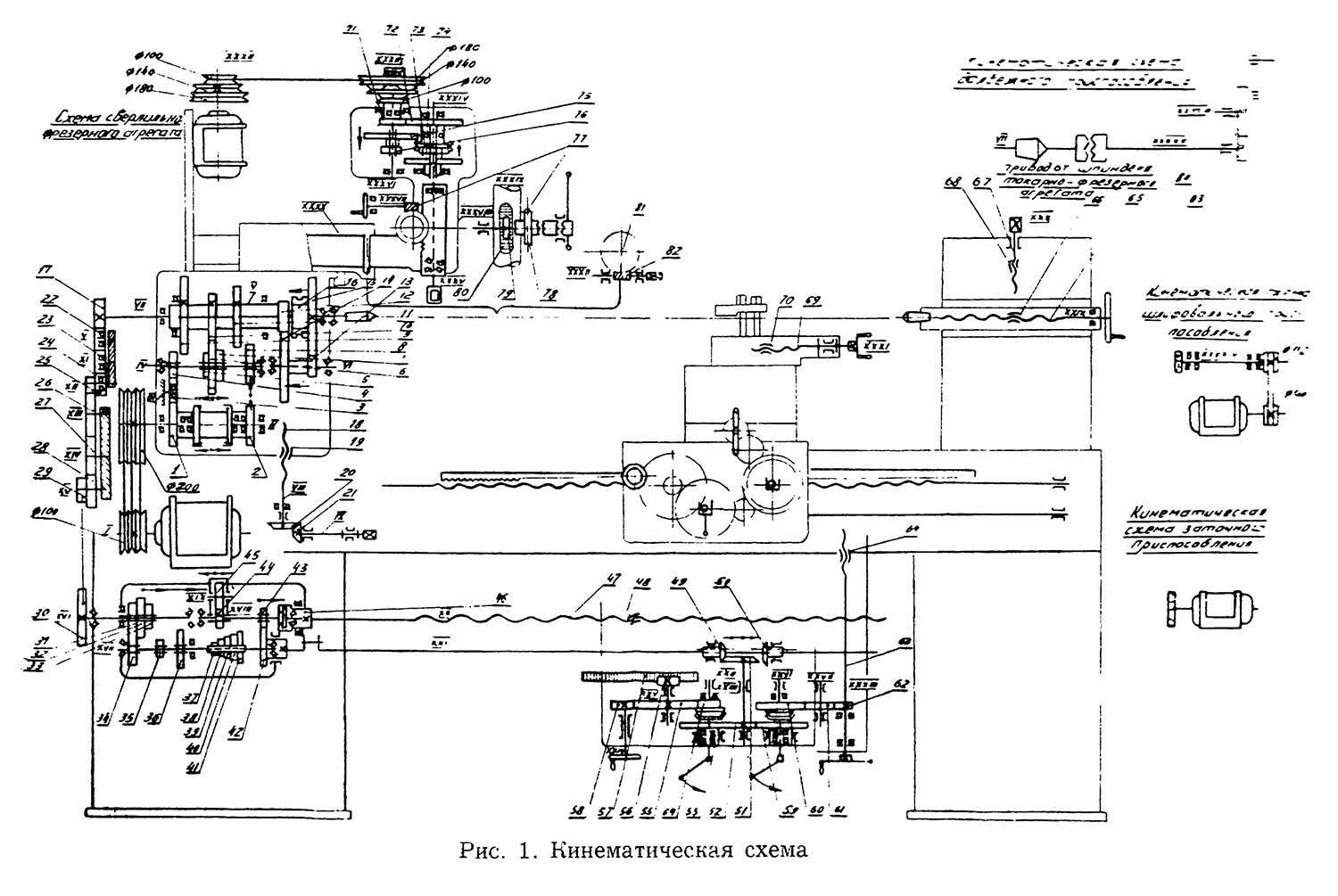

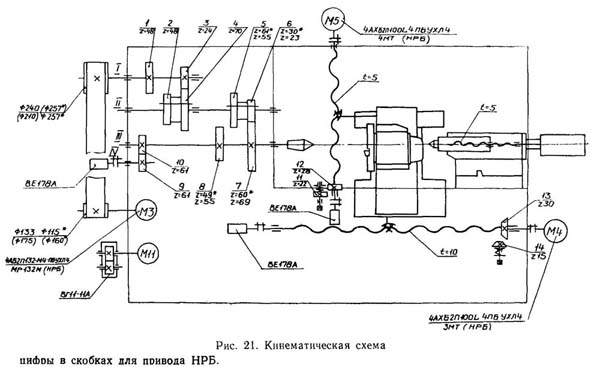

Кинематическая схема токарного станка с ЧПУ 16А20Ф3

Кинематическая схема токарного станка 16а20ф3

Кинематическая схема станка приведена на рис. 21. Кинематические схемы автоматической головки и транспортера стружкоудаления приведены в руководствах по эксплуатации на них.

Механизм главного движения станка

На станке установлена шпиндельная бабка 16А20Ф3.025. (рис. 22), имеющая три диапазона с соотношением 1,25:1; 1:2; 1:5,8; переключаемые вручную. Диапазон частот вращения и положения рукоятки указаны в табл. 18.

Допустимые значения дисбаланса при обработке изделия при различных частотах вращения приведены в табл. 19.

Значения мощности и крутящего момента на шпинделе при различных частотах вращения приведены в табл. 20.

Шпиндель станка смонтирован в коническом двухрядном и однорядном подшипниках. Подшипники регулируются на заводе-изготовителе станка и не требуют регулировки в процессе эксплуатации.

Регулировка положения оси шпиндельной бабки на станине производится двумя винтами (рис.23).

Смазка шпиндельной бабки осуществляется от станции смазки, смонтированной на основании станка. Для обеспечения возможности резьбонарезания на шпиндельной бабке устанавливается датчик резьбонарезания 1 (см. рис. 22). Для выборки зазора в зацеплении шестерен 2, 3 привода датчика следует повернуть эксцентриковый фланец 4.

В качестве привода главного движения используется частотнорегулируемый асинхронный электродвигатель с диапазоном регулирования с постоянной мощностью 1500…4500 об/мин (1000…3500 при двигателях постоянного тока производства Болгарии).

Передача вращения от электродвигателя на первый вал шпиндельной бабки осуществляется поликлиновым ремнем 2240Л20 с передаточным отношением 115:257 (160:257 в случае применения электродвигатель постоянного тока производства НРБ).

Основание станка представляет собой жесткую отливку. На основании устанавливаются станина, электродвигатель главного движения, станции смазки направляющих каретки и шпиндельной бабки. Используются основания двух типов:

- с окном для схода стружки и проемом для установки транспортера стружкоудаления, который вводится с правой стороны;

- без окна, разделенное по вертикали в средней части сплошной перегородкой, в этом случае средняя часть основания служит сборником для стружки и СОЖ, отсек в нижней правой части основания служит резервуаром СОЖ, сзади с правой стороны основания установлен насос СОЖ.

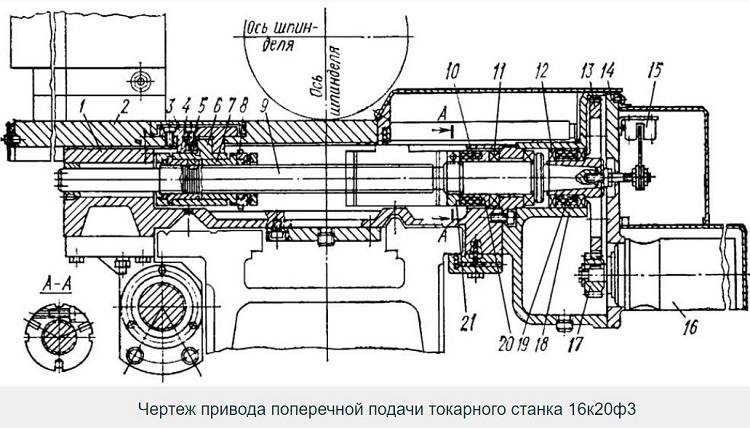

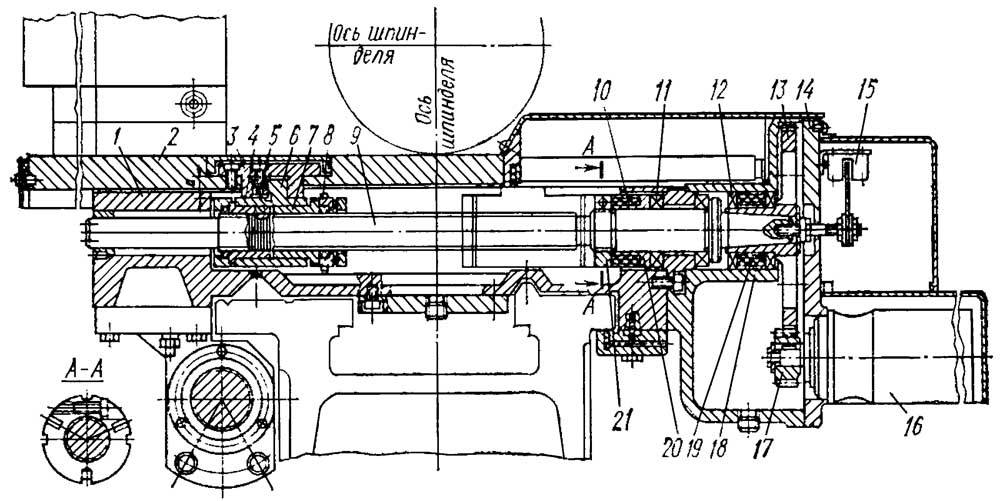

Привод поперечной подачи токарного станка с ЧПУ 16К20Ф3С5

Чертеж привода поперечной подачи токарного станка 16к20ф3

Каретка суппорта 1 перемещается по направляющим станины, а салазки 2 – по направляющим каретки. От шагового двигателя с гидроусилителем 16, закрепленного на кронштейне 14, вращение передается винту качения 9 через колеса 17 и 13. Для выбора зазора в зубчатом зацеплении смещают колесо 17 относительно колеса 13. Винт качения 9 установлен в радиальных подшипниках 12, натяг в которых создается двенадцатью пружинами 19, вставленными в специальные втулки 18. От осевого смещения винт качения удерживается упорными подшипниками 11, натяг в которых создается сжатием пружин 10. Раскрытие стыка между правым торцом гайки 21и втулки 20 недопустимо.

Корпус гайки 6 жестко крепят к суппорту 1 клином 5. Жесткая стыковка корпуса гайки 6 с фланцем 3 достигается подшлифовыванием последнего.

Выбор зазора и регулировку натяга в паре винт–гайка качения производят поворотом полугайки 7 относительно полугайки 4 с помощью колеса 8, поворот которого на один зуб относительно полугайки 7 приводит к осевому смещению на 1 мкм. Бесконтактный конечный выключатель 15 выдает предварительный сигнал о выходе в нулевое положение.

Нарезание резьбы достигается согласованием сигналов, поступающих от фотоэлектрического датчика резьбонарезания 12 (рис. 2.13) в шпиндельной бабке, и сигналов, поступающих в шаговый двигатель М2. Благодаря этому вращение шпинделя согласуется с продольным перемещением суппорта. Согласование осуществляет система ЧПУ. В ней же переключателем настраивают соотношение движений, необходимое для заданного шага Рд нарезаемой резьбы. Известные расчетные перемещения: 1 об. шп. → Рд мм перемещения суппорта выражаются через числа импульсов; 1000 импульсов от датчика 12 → 100 Рд импульсам на двигатель М2 (учитывая дискретность перемещений: Рд/0,01 = 100 Рд), то есть 10 импульсов от датчика 12 → Рд импульсам на двигатель М2.

Поворот планшайбы 3 шестипозиционного резцедержателя вокруг горизонтальной оси (вал VII) производится электродвигателем М4 через зубчатые колеса и червячную передачу . В рабочем положении планшайба фиксируется от поворота плоскозубчатой муфтой М2. Ее сцепление, которому препятствует пружина на валу VII, и расцепление происходят благодаря винтовой форме зубьев муфты М1. В начальный момент движения муфты М1 вал VII подается влево, муфта М2расцепляется и происходит поворот резцедержателя в нужную позицию, которая фиксируется конечными выключателями. Затем направление вращения двигателя М4 и, соответственно, муфты М1 меняется, кулачками полумуфты М1 сжимается пружина, и подвижная часть полумуфты М7 фиксируется на неподвижной ее части. Начинается рабочий цикл обработки.