Настройка

Настройку станка производят при запуске серии одинаковых деталей. Она предусматривает:

разработку:

- технологии изготовления детали;

- карты наладки;

карта предусматривает изображение детали, инструмента после завершения обработки (по каждому переходу); производят подбор необходимого инструмента, оснастки, державок (при необходимости их проектируют, изготавливают); выверяют расположение инструмента после установки, обеспечивающей получение нужного размера по эталонной детали; устанавливают кулачки командоаппарата на места, позволяющие включить/отключить заданные по техпроцессу:

обороты шпинделя; величину подачи; проводят аналогичные действия по оснастке, инструменту на следующей позиции головки согласно очередности операций; регулируют гидравлику, обеспечивающую операции закрепления, подачи прутка; производят окончательную наладку станка по полученным результатам обработки 2 деталей.

Основные конструктивные особенности

Универсальный токарно-винторезный станок состоит из основных конструктивных узлов, которые являются типовыми элементами. К ним относятся:

- суппорт;

- станина;

- упорная и шпиндельная бабки;

- электрическое оборудование;

- ходовой вал;

- гитары шестерен;

- коробка, которая обеспечивает выбор и смену подач;

- ходовой винт – именно эта деталь отличает токарно-винторезный от стандартного токарного станка.

В зависимости от некоторых особенностей может различаться точность станка. Поэтому универсальное оборудование может быть как класса точности Н, так и повышенного – П.

Передние и задние бабки

У передней или шпиндельной бабки есть основная роль – фиксировать заготовку в обработке и передавать вращение заготовке от электрического двигателя.

Внутри корпусной части бабки расположен шпиндель. На корпусе станка снаружи монтируется рукоятка регулировки скорости. Задняя бабка или упорная необходима для фиксации заготовки.

Суппорт

Суппорт предназначен для того, чтобы перемещать резцедержатель с резцом в продольном, поперечном направлении по отношению к оси станка. Нижняя часть суппорта именуется салазками или кареткой.

Спустя определенное время работы станка суппорт будет нуждаться в регулировке, поскольку, в противном случае снизится скорость обработки. Регулировка от зазоров заключается в подтягивании клиновой планки.

По сравнению с другими деталями суппорт имеет большие размеры. Выбор резцедержателя определяется классом станка. Для крупногабаритного оборудования обязательно закреплять резцы дополнительно четырьмя винтами.

Коробка скоростей

Это основная часть привода шпинделя. Она осуществляет передачу энергии двигателя остальным частям станка. Еще одна функция – изменение частоты вращения шпинделя и скорости работы всего станка.

Коробка встраивается в корпус бабки шпинделя или в отдельном корпусном блоке. Изменение скорости может происходить бесступенчатым или ступенчатым способом. В стандартную коробку передач входят следующие составляющие:

- система зубчатых передач;

- клиноременная передача;

- реверсивный электродвигатель;

- электромагнитная муфта с системой торможения;

- рукоять для переключения скоростей.

Работает коробка скоростей за счет шестерен.

Шпиндель

Это основная часть станка, которая сделана в виде вала с конусным отверстием для закрепления заготовок. Чтобы деталь имела высокую прочность и долговечность, ее изготавливают из высокопрочной стали.

В классическом варианте шпиндель сделан на высокоточных подшипниках качения. На опоре детали установлено специальное кольцо, которое обеспечивает точность работы станка.

На торце конструкции расположено коническое отверстие. Полость шпинделю необходима, чтобы установить пруток, помогающий при необходимости выбивать центр из посадочного места.

Непосредственно прочность и долговечность шпинделя зависит от имеющихся там подшипников.

Станина

Это основная часть станка, которая выполнена с помощью чугунного литья. К ней прикреплены все наиболее важные детали и элементы данной конструкции.

Сама станина состоит из двух стальных балок. Балки, в свою очередь, соединены между собой ребрами жесткости. У каждой из балок – соединение к двум направляющим.

Направляющие с обоих сторон относятся к призматической группе. Направляющая плоской формы расположена внутри с левой стороны.

Нарезание резьбы

Нарезать резьбу при помощи токарно-винторезного станка можно несколькими способами. Для этого используется плашка, метчик, резец и другие виды инструмента.

С их помощью есть возможность нарезать внутреннюю и внешнюю резьбу

При использовании резца важно соблюдать полностью технологию. Она включает:

- правильную заточку резца;

- аккуратную настройку режимов работы станка;

- при помощи шаблона правильная установка резца по центру детали;

- замер полученных размеров калибрами или шаблонами.

В такой работе недопустим брак в виде заострений, рваных нитей, задир и дробления.

Электрический блок управления

В стандартный блок управления токарно-винторезным станком входит сразу несколько рукояток и кнопок:

- рукоятка для настройки количества оборотов;

- система управления для установки параметров резцовой поверхности;

- рукоятки для управления суппортом.

Станок с ЧСПУ обладает более сложным устройством, но при этом может работать без участия оператора на промежуточных этапах.

Фартук

В фартуке токарно-винторезного станка расположены механизмы, которые преобразуют вращательное движение ходового винта и ходового вала в поступательное движение суппорта.

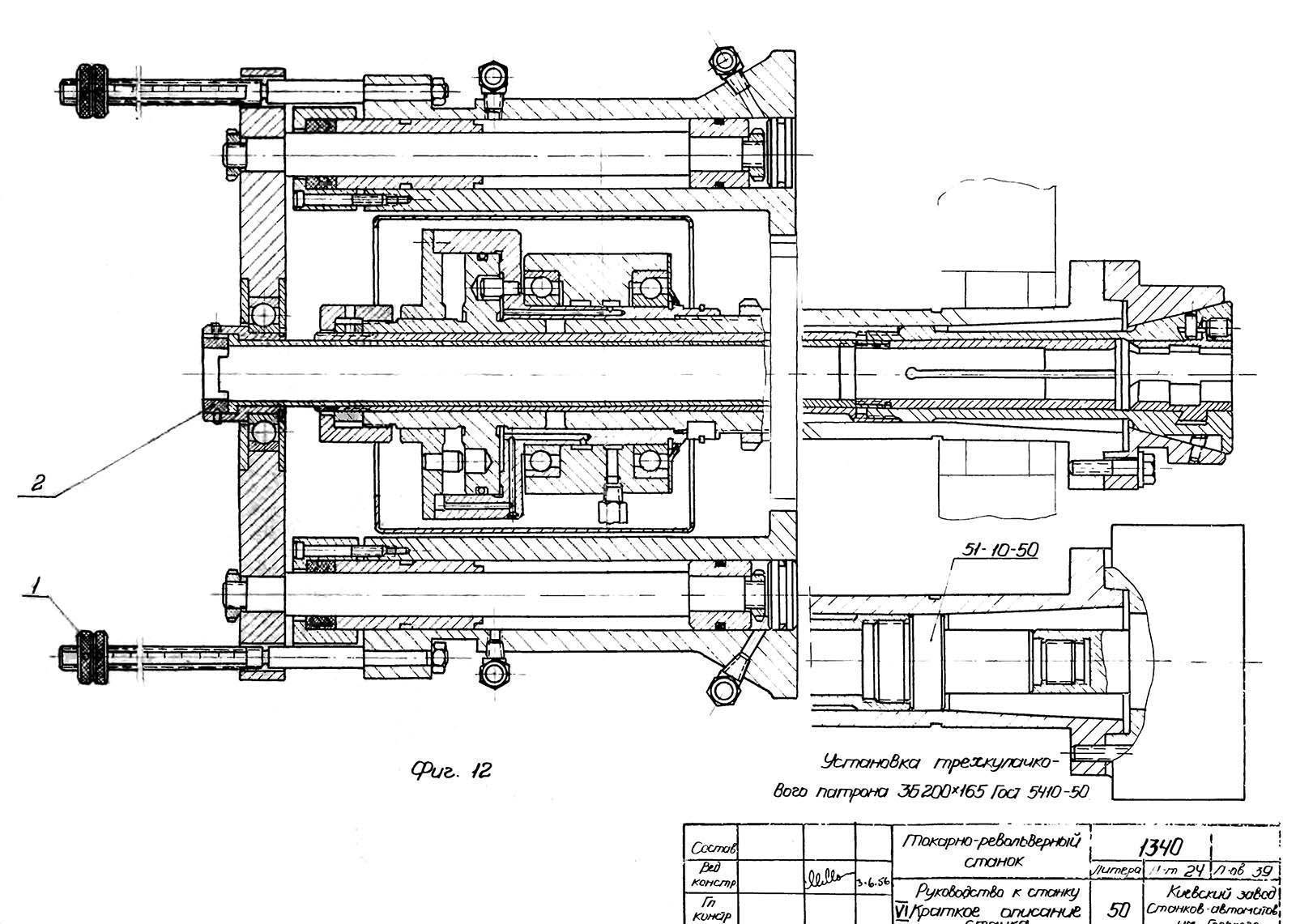

Технические характеристики станка 1П420ПФ40

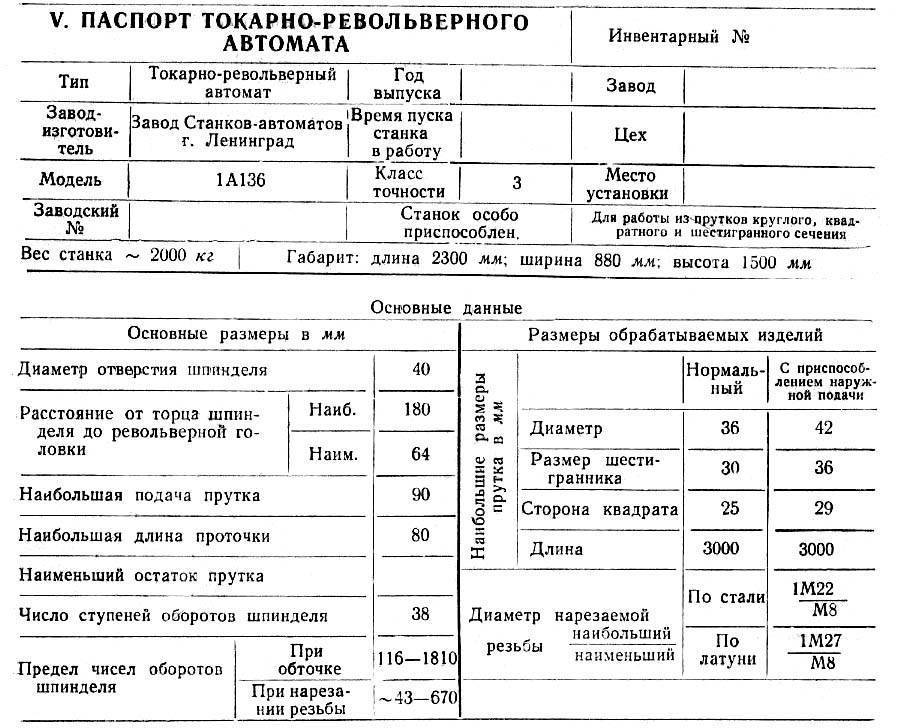

| Наименование параметра | 1П426ДФ3 | 1П420ПФ40 |

| Основные параметры станка | ||

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 500 | 450 |

| Наибольший диаметр обрабатываемого изделия, мм | 250 | 200 |

| Наибольшая длина обрабатываемого изделия, мм | 130 | |

| Диаметр зажимных патронов, мм | 250; 315 | 200 |

| Наибольший диаметр обрабатываемого прутка, мм | 65 | 50 |

| Диаметр отверстия в шпинделе, мм | 92 | 70 |

| Расстояние от торца шпинделя до грани револьверной головки, мм | 350..850 | – |

| Расстояние от оси шпинделя до основания станка, мм | 1120 | |

| Наибольший размер нарезаемой резьбы плашками и метчиками, мм | ||

| Количество инструментов в револьверной головке | 12 | |

| Наибольшее сечение резцов в револьверной головке, мм | 25 х 25 | |

| Диаметр отверстия в револьверной головке под цилиндрический хвостовик, мм | 40 | |

| Шпиндель | ||

| Пределы чисел оборотов шпинделя с зажимным патроном, об/мин | 30..1800 | 20..4000 |

| Пределы чисел оборотов приводного инструмента, об/мин | – | 20..2500;20..1500 |

| Количество скоростей шпинделя, об/мин | 18 | Б/с |

| Конец шпинделя фланцевый по ГОСТ 12595-72 | 8 | 6 |

| Наибольший допустимый крутящий момент на шпинделе не менее, Нм (кг*м) | 500 | |

| Наибольший допустимый крутящий момент на инструментальном шпинделе не менее, Нм (кг*м) | – | 10 |

| Суппорт. Подачи | ||

| Наибольшее перемещение револьверного суппорта: продольное (Z)/ поперечное (X), мм | 560/ 340 | 630/ 240 |

| Диапазон скоростей продольных подач револьверного суппорта (Z), мм/мин | 1..6000 | 1..5000 |

| Диапазон скоростей поперечных подач револьверного суппорта (X), мм/мин | 0,5..3000 | 1..5000 |

| Скорость быстрых перемещений суппорта по оси Z/ X, м/мин | 15 | 10 |

| Диапазон скоростей круговых подач шпинделя (ось С), град/мин | – | 1..2000 |

| Наибольшее усилие подач револьверного суппорта по оси Z/ X, кН | 20/ 10 | |

| Время поворота круглой револьверной головки, с | 2 | |

| Время поворота шестигранной револьверной головки, с | 3 | – |

| Величина перемещения револьверного суппорта по оси Z/ X на один импульс, мм | 0,010/ 0,005 | 0,001/ 0,0005 |

| Дискретность задания кругового перемещения шпинделя, град | – | 0,001 |

| Количество инструментов в револьверной головке | 8; 6 | 12 |

| Наибольший диаметр приводного инструмента, мм | – | 12 |

| Точность позиционирования суппорта в продольном направлении (ось Z), мм | 0,025 | |

| Точность позиционирования суппорта в поперечном направлении (ось Х), мм | 0,010 | |

| Точность позиционирования шпинделя (ось С), мин | – | 2 |

| Наибольшее перемещение пиноли, мм | 180 | |

| Электрооборудование станка | ||

| Количество электродвигателей на станке (с электронасосами), кВт | 6 | 12 |

| Электродвигатель главного привода, кВт | 18,5 | 30/ 22 |

| Электродвигатель привода продольной подачи (ось Z), Н*м | 13 | 13/13 |

| Электродвигатель привода поперечной подачи (ось Х), Н*м | 13 | 10/13 |

| Электродвигатель привода круговой подачи (ось С), Н*м | – | 10/13 |

| Электродвигатель приводного иструмента, Н*м | – | 10/13 |

| Электродвигатель привода смазочной системы коробки скоростей, кВт | 0,55 | |

| Электродвигатель насоса гидропривода, кВт | 2,2 | 2,2 |

| Электродвигатель вентилятора гидростанции, кВт | – | 0,12 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 2 х 0,12 |

| Электродвигатель охлаждения дигателя главного движения, кВт | – | 0,25 |

| Электродвигатель привода экрана ограждения, кВт | – | 0,18 |

| Электродвигатель привода транспортера стружки, кВт | – | 0,55 |

| Суммарная мощность всех электродвигателей, кВт | 40,54/ 33,54 | |

| Габариты и масса станка | ||

| Габаритные размеры станка (длина, ширина, высота), мм | 3525 х 1570 х 2655 | 3470 х 2260 х 2300 |

| Масса станка , кг | 8660 | 5900 |

Список литературы:

Грачев Л.Н. Конструкция и наладка станков с программным управлением и роботизированных комплексов, 1986, стр.17

Богуславский Б.Л. Токарные полуавтоматы, автоматы и автоматические линии, 1961

Волкевич Л.И., Кузнецов М.М., Усов Б.А. Автоматы и автоматические линии, 1976

Зазерский Е.И., Митрофанов Н.Г., Сахновский А.Г. Справочник молодого наладчика токарных автоматов и полуавтоматов, 1987

Итин А.М., Родичев Ю.Я. Наладка и эксплуатация токарных многошпиндельных полуавтоматов, 1977

Камышный Н.И., Стародубов В.С. Конструкция и наладка токарных автоматов и полуавтоматов, 1975

Лисовой А.И. Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий, 1971

Пожитков А.Я., Сафро И.Д. Наладка одношпиндельных токарных автоматов. Справочное пособие,1978

Проников А.С. Металлорежущие станки и автоматы,1981

Фещенко В.Н. Обработка на токарно-револьверных станках, 1989

Фомин С.Ф. Устройство и наладка токарно-револьверных станков, 1976

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

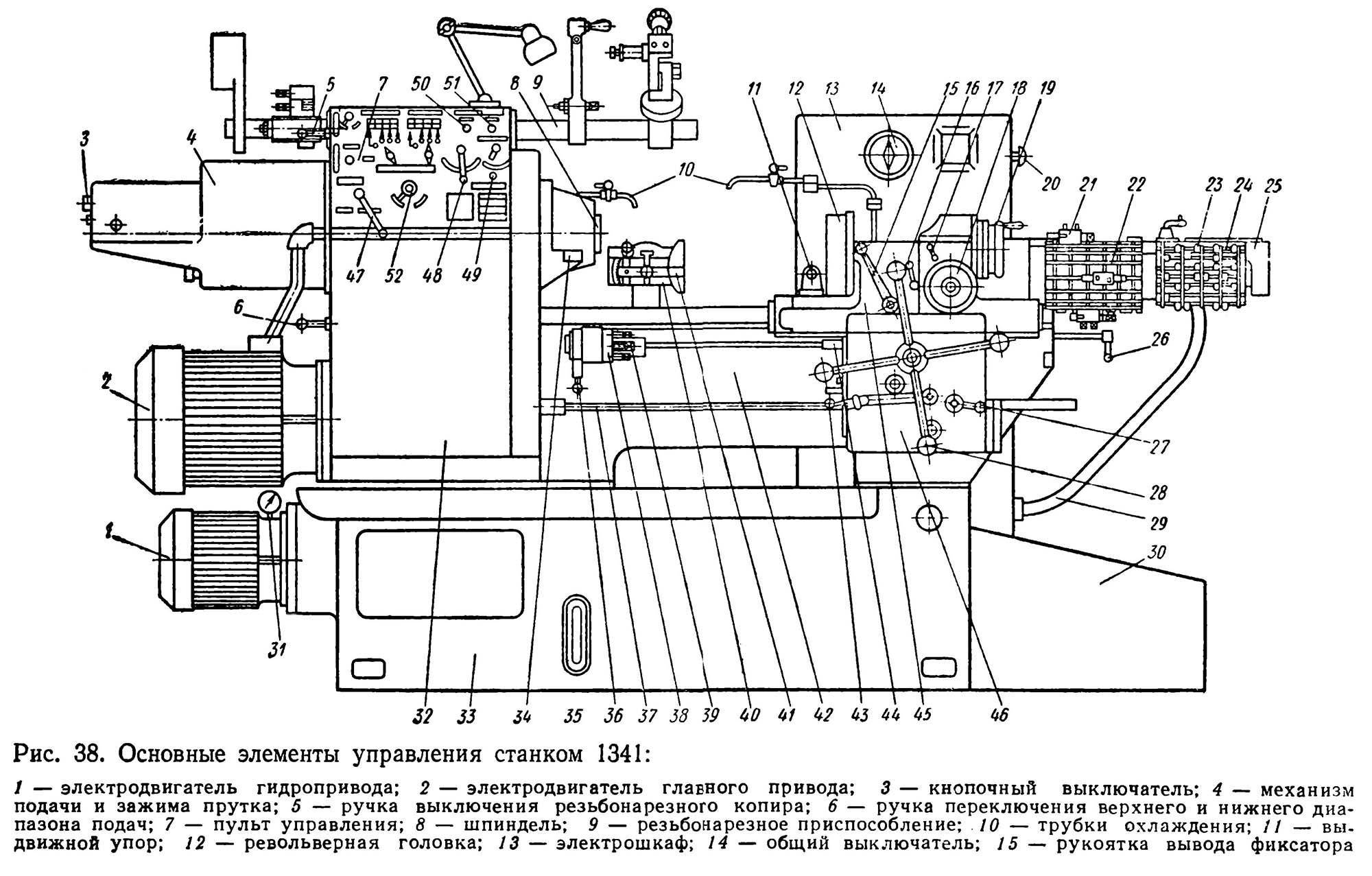

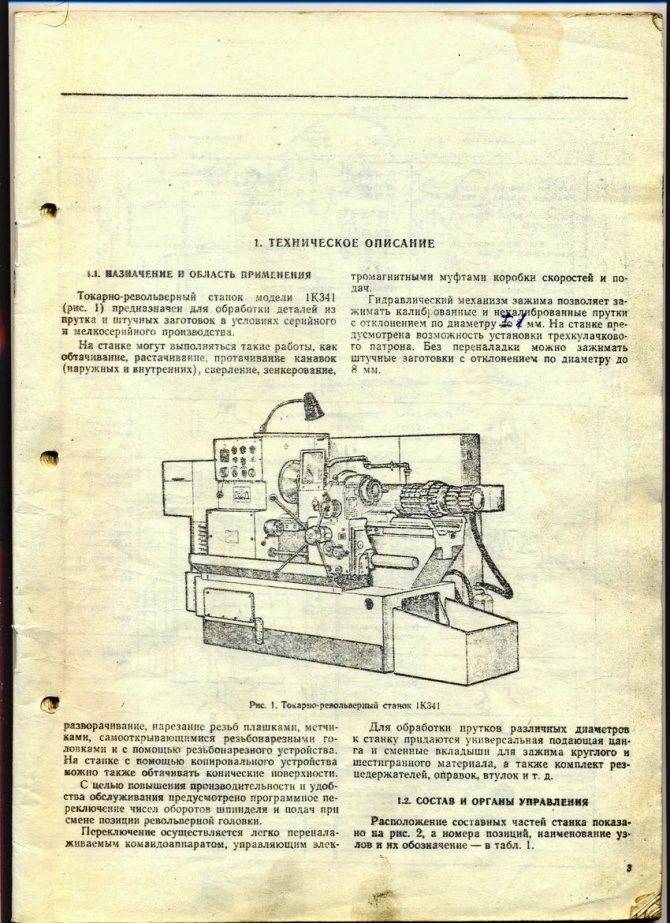

Станок токарно-револьверный с ручным управлением 1341

Станок токарно-револьверный с ручным управлением 1341 Для обработки деталей из прутка и штучных заготовок в условиях серийного и мелкосерийного производства. Обтачивание, растачивание, протачивание канавок, сверление, зенкование, разворачивание, нарезание резьб плашками, метчиками.

__________________________

Руководство и паспорт электрооборудования

__________________________

Технические характеристики на cтанок токарно-револьверный с ручным управлением 1341

| Класс точности станка по ГОСТ 8-82, (Н,П,В,А,С) | Н |

| Диаметр детали над станиной, мм | 400 |

| Диаметр прутка наибольший, мм | 40 |

| Длина обрабатываемой детали, мм | 100 |

| Габариты станка Длинна Ширина Высота (мм) | 3000_1200_1600 |

| Масса | 2200 |

| Мощность двигателя кВт | 5.5 |

| Пределы частоты вращения шпинделя Min/Max об/мин | 60/265 |

ostankah.ru

Важные элементы станин

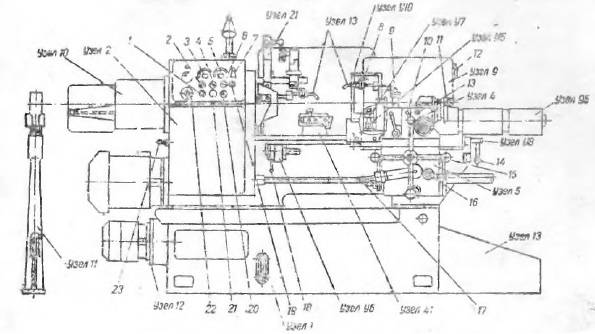

На ключевой или нижней станине закреплено:

- литое корыто для охлаждающей жидкости;

- запасная станина с направляющими для расположения, перемещения суппорта;

- коробка скоростей со шпинделем;

- коробка подач;

- электрошкаф;

- устройство нарезания резьбы;

- копировальное устройство:

- емкость под масло, применяемого гидравлическим приводом;

- электрические двигатели шпинделя и насоса;

- ящик для сбора стружки.

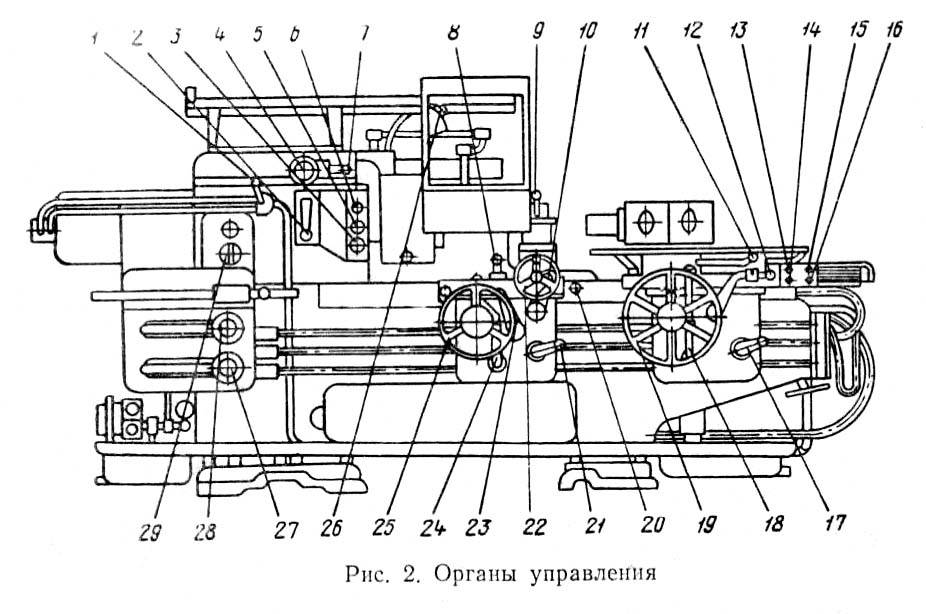

Весь вид токарно-револьверного станка 1341

На дополнительной станине на кронштейне фиксируется копирная линейка. Откидывающийся упор находится с правой стороны суппорта. Он предназначается для выключения подачи. Переход его в рабочее или нейтральное положение выполняют ручкой.

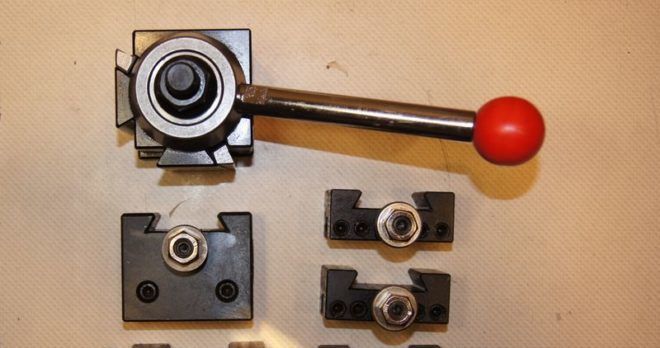

Резцедержатели с цилиндрическим хвостовиком Ø40 для токарных станков с ЧПУ

Резцедержатели с цилиндрическим хвостовиком Ø40 для токарных станков с ЧПУ

Резцедержатели (резцедержка, инструментальный блок) изготавливаются на ОАО «Барановичский завод станкопринадлежностей» по ТУ РБ 00222918.055-2001 и предназначены для закрепления призматических резцов сечением 25х25 мм и 20х20 — для резцедержателей с хвостовиком Ø40 мм, а так же для закрепления инструмента с цилиндрическими и коническими хвостовиками. По заказу потребителей комплектуются переходными втулками с цилиндрическими или коническими отверстиями. Хвостовик резцедержателя соответствует ГОСТ 24900 и DIN 69880.

291.341.121 резцедержатель с перпендикулярным пазом

291.341.221 резцедержатель с параллельным пазом

291.342.132 резцедержатель для осевого инструмента

291.342.222 резцедержатель для осевого инструмента со смещенной осью

Настройка

Настройку станка производят при запуске серии одинаковых деталей. Она предусматривает:

- разработку:

- технологии изготовления детали;

- карты наладки;

- карта предусматривает изображение детали, инструмента после завершения обработки (по каждому переходу);

- производят подбор необходимого инструмента, оснастки, державок (при необходимости их проектируют, изготавливают);

- выверяют расположение инструмента после установки, обеспечивающей получение нужного размера по эталонной детали;

- устанавливают кулачки командоаппарата на места, позволяющие включить/отключить заданные по техпроцессу:

- обороты шпинделя;

- величину подачи;

- проводят аналогичные действия по оснастке, инструменту на следующей позиции головки согласно очередности операций;

- регулируют гидравлику, обеспечивающую операции закрепления, подачи прутка;

- производят окончательную наладку станка по полученным результатам обработки 2 деталей.

Электрическая схема блока питания станка 1516Ф1

Электрическая схема блока питания токарного карусельного станка 1516Ф1

Характеристика электрооборудования станка 1516Ф1

Электрооборудование станков состоит из электродвигателей, электрических органов управления, конечных выключателей для ограничения перемещении подвижных частей станка и аппаратуры управления.

На станках установлены пять трехфазных асинхронных электродвигателей с короткозамкнутым ротором:

- двигатель главного привода 1M1;

- двигатель привода маслонасоса 1M2;

- двигатель перемещения поперечины 1M3;

- двигатель установочных перемещений верхнего суппорта установочных перемещений бокового суппорта 4М1 и три однофазных асинхронных конденсаторных электродвигателя с короткозамкнутым ротором привода лубрикатора системы смазки;

- двигатель поперечины 1M4;

- двигатель верхнего суппорта 2М2 и 2М3

На станке приняты следующие величины напряжений

- 380В трехфазного переменного тока, частотой 50 Гц — питание силовых цепей;

- 110В однофазного переменного тока — питание катушек магнитных пускателей и однофазных электродвигателей;

- 36В однофазного переменного тока — питание схемы выбора направлений хода шагового искателя;

- 24В — питание постоянного тока ламп местного освещения;

- 24В — питание постоянного тока цепей управления и электромагнитных муфт;

- 90В — питание постоянного тока катушек шагового искателя.

Вся электроаппаратура управления станком размещена в нише станка. Управление станком осуществляется с подвесного пульта управления.

Электрооборудование станка выполняет следующие функции:

- Управление планшайбой:

- пуск в рабочем режиме;

- пуск в толчковом режиме;

- ступенчатое изменение скорости при вращающейся планшайбе;

- поддержание ступенчато-постоянной скорости резания при обтачивании торцовых поверхностей верхним суппортом (изменение скорости вращения планшайбы с помощью кулачковой рейки и конечного выключателя);

- останов планшайбы.

Управление суппортами:

- рабочие подачи (выбор подачи и включение);

- установочные перемещения (выбор скорости перемещения и включение).

Перемещение поперечины.

Описание работы электрооборудования

Электросхема предусматривает выполнение следующих операций

- пуск и останов электродвигателя главного привода и электродвигателя системы смазки;

- подъем и опускание поперечины.

Управление электродвигателей главного привода

Управление электродвигателем главного привода осуществляется с подвесного пульта управления кнопками 1Кн2 — «Пуск» и IKHI — «Стоп».

При нажатии кнопки 1Кн2 — «Пуск» включается пускатель 1К1 главного привода. Одновременно включается реле 1Р1 ограничения холостого хода электродвигателя главного привода, которое срабатывает с выдержкой времени. Если в течение этого времени не будет включена планшайба, то размыкающий контакт этого реле (цепь 4) отключит пускатель главного привода.

Отключение электродвигателя главного привода производится нажатием кнопки IKHI — «Стоп».

При включенной планшайбе кнопка IKHI блокируется замыкающим контактом шагового искателя ШИТ. Двигатель главного привода можно отключить только после отключения планшайбы, когда шаговый искатель находится в нулевом положении.

Токарно-револьвериый станок 1А341

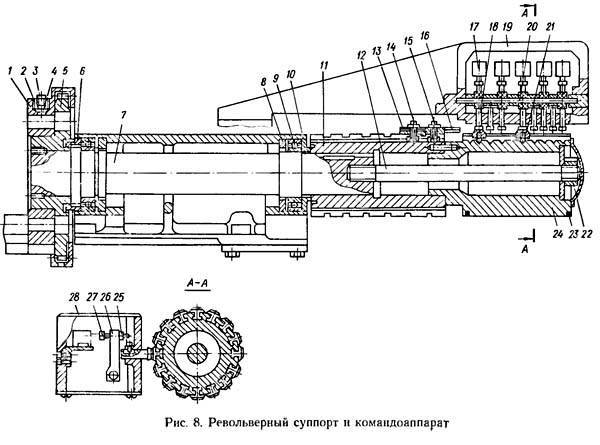

Станок является универсальным. На нем можно производить многоинструментную наладку для точения, сверления, растачивания, зенкерования, развертывания, нарезания резьбы и других операций. Особенностью станка является наличие командоаппарата с шестью кулачками, которыми при движении или повороте револьверной головки действуют на конечные выключатели, управляющие электромагнитными муфтами. Командоаппарат служит для предварительного набора и автоматического управления частотами вращения шпинделя, подачами револьверной головки и периодическим поворотом ее в нужную позицию по заданной программе. Кроме того, станок имеет гидравлический механизм подачи и зажима прутка, копировальную линейку для обработки конических поверхностей и резьбонарезное устройство.

Кинематическая схема

Кинематическая схема станка показана на рис. 72. От электродвигателя Ml через зубчатые колеса 1-2 вращение сообщается валу П. Далее вращение передается валу III через колеса 3-4 при включенной муфте ЭМ или через колеса 5 — 6 при включенной муфте ЭМ2. Затем через колеса 7 — 8 и муфту ЭМ4 или колеса 9 — 10 и муфту ЭМЗ вращение получает вал IV и через колеса 11 — 12 или 13 — 14 — шпиндель V.Механизм подач. Вращение валу VI коробки подач сообщается от шпинделя К через зубчатые колеса 15 — 16 и далее через колеса 17 — 18 или 19 — 20 передается на вал VII. Затем через зубчатую пару 21-22 и муфту ЭМЗ или колеса 23 — 24 и муфту ЭМ6 получает вращение вал VIII и через колеса 25 -26 и муфту ЭМ8 или колеса 27 — 28 и муфту ЭМ7 получает вращение вал IX. С этого вала через предохранительную муфту 61 вращение передается на вал X револьверного суппорта.

Движения подачи

Продольная подача суппорта осуществляется с вала X через колеса 30 или 31-32 на вал XI, затем через червячную пару 33 — 34 и муфту ЭМ7 сообщается валу XII и далее через колеса 35-36 передается на ре-4ную пару 37 — 38.

Круговая подача револьверной головки осуществляется от вала X через ток колес 29, 31 на вал XI, затем через червячную пару 33 — 34 и муфту М11 передается на вал XII, и через колеса 40, 41, 42, 43, муфту ЭМ13, вал XV, колеса 44 — 45 и 46 — 47 получает вращение револьверная головка 62. Быстрое продольное перемещение револьверного суппорта осуществляется от отдельного электродвигателя М2 через зубчатые колеса 48 — 49 на вал XVIII и через червячную пару 58 — 59 и муфту ЭМ9 передается на вал XIII реечной пары 37 — 38.

Быстрый поворот револьверной головки осуществляется также от электродвигателя М2 через зубчатые колеса 48 — 49, червячную пару 50 — 5,. муфту ЭМ10, вал XIX, колеса 52 — 53, 54 — 55, вал XV, коническую пару 44-45, вал XVI и колеса ’46-47.

Рис. 72 Кинематическая схема станка мод. 1А341

Ручное перемещение револьверного суппорта производится штурвалом через вал XX, зубчатые колеса 39 — 36 и вал XIII на реечную пару 37-38, а поворот револьверной головки — маховичком 64 через колеса 56-60, муфту ЭМ12, вал XIV, колеса 54-55, вал XV, колеса 44-45 и 46-47.На валу X VII револьверной головки 62 находится барабан 6.5 с упорами.

Приспособление для нарезания резьбы

Приспособление для нарезания резьбы резцом или гребенкой, установленное на станке, работает следующим образом. От шпинделя I (рис. 73) вращение через зубчатые колеса 15-60, 61-62 или 63-64 передается на сменный резьбовой копир 7 с шагом . Рычаг 1 опу-скается до упора 4. Вместе с ним опускается, занимая рабочее положение, суппорт 2 с резцом 3 (или гребенкой) и резьбовая губка 5 с грузом 6. Вращающийся резьбовой копир 7 перемещает резьбовую губку, штангу IV и суппорт с инструментом, обеспечивая нарезание резьбы. При передаточном отношении передачи oт шпинделя I до резьбового копира (вал III) i= 1 (в зацеплении колеса 61 — 62) шаг нарезаемой резьбы равен шагу копира. А при передаточном отношении пени i=lI2 (в зацеплении колеса 63 — 64) шаг нарезаемой резьбы равен половине шага копира.

Рис. 73 Приспособление для нарезания резьбы

Продольное перемещение суппорта 2 ограничивается упором (на рисунке не показан) рычага I. В результате действия упора рычаг и суппорт приподнимаются, губка 5 выходит из контакта с копиром 7, и штанга IV под действием пружины 8 возвращает суппорт в исходное, правое положение. Для повторения прохода следует снова опустить рычаг I. После каждого прохода надо перемешать резей или гребенку на глубину резания.

Технические особенности установок

Токарные агрегаты данной группы также имеют некоторое дополнительное оснащение – планшайбы, трех или четырехкулачковые патроны. Последние работают благодаря встроенному приводу, который может быть ручным или гидравлическим. Это позволяет осуществлять обработку заготовок, имеющих большие габариты. Чаще всего такие детали можно получить при помощи литья, ковки или штамповки.

Некоторые технические особенности имеют агрегаты револьверного типа, которые предназначены для работы с прутковым элементами. Они оснащены шпинделем с небольшим отверстием. Также данные агрегаты имеют специальный механизм, который обеспечивает подачу и последующую фиксацию заготовки в нужном положении. Если такие станки оборудовать подходящим патроном, они подойдут для обработки других деталей, которые получены способом литья, штамповки или ковки.

Расположение оси, относительно которой вращается рабочая головка устройства, влияет на количество суппортов. Если она находится горизонтально, тогда устанавливается элемент, который способен совершать только круговые и продольные движения.

Когда ось размещается вертикально или под уклоном, тогда на ней могут монтироваться два суппорта – револьверный и поперечный. На последнем элементе станка можно устанавливать два резцедержателя. Они обеспечивают одновременное нахождение до шести рабочих инструментов, что очень удобно во время эксплуатации оборудования.

Резцедержатель

Принцип работы токарного станка

Заготовка закрепляется в патроне, закрепленном на шпинделе. Получаемое вращение шпинделя исходит от электродвигателя главного движения посредством клиноременной передачи.

Инструмент осуществляет только прямолинейные движения в продольном или поперечном направлении.

Конусом, установленным в пиноли задней бабки, осуществляется поддержка длинной заготовки или для удержания ее от изгиба при высоких нагрузках при точении. Осевой инструмент, обрабатывающий отверстия, также закрепляется в задней бабке.

Токарный станок 1а616, инструкцию по эксплуатации и паспорт которого можно найти в интернете в открытом доступе, кроме точения, сверления и растачивания может выполнять следующие операции:

- фасонное точение;

- рифление;

- обкатку;

- развертывание;

- зенкерование.

Работать на станке можно инструментом из быстрорежущих сталей и сборными резцами с твердосплавными пластинами.

Кинематика

Кинематическая схема станка позволяет обеспечить следующие виды движений:

- Главное движение: n дв · i пп · i v = n шп → n шп. Настройка коробки скоростей производится исходя из условия: i v = n шп / n дв · i пп.

- Движение подачи: S пр = n дв · i пп · i s. Настройка коробки подач производится исходя из условия: i s = S пр/ n дв · i пп.

- Винторезное движение: t нр = t хв · i пр · i см · i пп. Наладка: i пр = t нр = i см / ( t хв · i пп ), где:

- i пр — передаточное отношение зубчатых колес от шпинделя до гитары сменных колес, i пр = 48/68·34/36·36/48;

- i пп — передаточное отношение зубчатых передач коробки подач;

- i см — передаточное отношение сменных колес.

Электрика

Электрическое оборудование на станке 1а616 аналогично 1б61. Это электродвигатели, предохранители, выключатели, реле, трансформаторы и местное освещение. Схема питания и принципиальная схема представлены в паспорте на станок.

В то время, когда станок массово выпускался, им оборудовали не только цеха и мастерские на предприятиях, но и сельские мастерские. На удаленных территориях напряжение в электрической сети было 220 В. Поэтому на станки модели 1а616к устанавливались двигатели пс8с, работающие от постоянного тока. Они обеспечивали плавное торможение без сильного нагревания.

Освещение рабочей зоны организовано через понижающий трансформатор и составляет 36 В.

Эксплуатация и ремонт

Документы на станок содержат инструкции по безопасному ведению работ, о сроках обслуживания и ремонта, периодичности смазки. Также отображены нормы к установке и требования к фундаменту.

Эксплуатационные параметры в помещении:

- влажность — 80%;

- температура — 10°С — 30°С;

- тип производства — серийное, штучное.

При продолжительной эксплуатации рекомендуемый цикл проведения капитального ремонта составляет 5 лет (при двухсменном режиме). Межремонтный цикл включает в себя следующие регламенты: осмотр – 10, малый ремонт – 5, средний ремонт – 2. Перечень проводимых работ можно найти в паспорте станка.

Что это такое?

Для обработки деталей со сложной конфигурацией, выборки пазов и канавок, обработки на одном типе оборудования недостаточно. Деталь приходится снимать и ставить на другой станок. При этом необходимо ее выставить с высокой точностью относительно базы и уже обработанных чистовых размеров.

Чтобы сделать фрезеровку всех поверхностей, сверление и расточку боковых плоскостей, применяют фрезерные головки. Они значительно увеличивают технологические возможности станка, превращают его в универсальный, многофункциональный агрегат. Приспособления изменяют положение инструмента относительно оси шпинделя, позволяют делать обработку по плоскости на токарном оборудовании, работать без остановки разным инструментом.

Важно!

Головки для ЧПУ имеют внутри сложный механизм, который автоматически изменяет положение режущего инструмента. Они работают согласованно с оборудованием, по одной программе.

Технические характеристики станка 1Г325

| Наименование параметра | 1Н325 | 1Г325 | 1Д325п |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности станка Н по ГОСТ 8—71 | Н | Н | П |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 320 | 320 | 320 |

| Наибольший диаметр круглого обрабатываемого прутка на переднем зажиме (в цанге), мм | 25 | 25 | 25 |

| Наибольшая сторона квадрата обрабатываемого прутка, мм | 17 | 17 | 17 |

| Наибольший размер шестигранного прутка (диаметр вписанной окружности), мм | 22 | 22 | 22 |

| Наибольший диаметр обрабатываемого изделия в патроне, мм | 120 | ||

| Наибольшая длина обрабатываемого изделия в патроне, мм | 125 | ||

| Наибольшая рекомендуемая длина обрабатываемого изделия в патроне, мм | 50 | ||

| Наибольшая длина подачи прутка, мм | 0..80 | 0..80 | |

| Наибольшая длина обработки прутка в цанге или в патроне, мм | 140 | 140 | 100 |

| Наибольшая длина обрабатываемого прутка в зажимной и подающей трубе, мм | 3000 | 3000 | |

| Рекомендуемая длина обрабатываемого прутка в зажимной и подающей трубе, мм | 1200 | ||

| Диаметр отверстия в шпинделе, мм | 40 | 40 | |

| Высота центров, мм | 180 | 170 | |

| Расстояние от торца шпинделя до плоскости револьверной головки, мм | 70..400 | 70..500 | |

| Наибольший диаметр резьб, нарезаемых плашками по стали средней твердости, мм | М14 | М14 | |

| Наибольший диаметр резьб, нарезаемых метчиками по стали средней твердости, мм | М10 | М10 | |

| Наибольшая длина нарезаемой резьбы по копиру, мм | 50 | 50 | |

| Шпиндель | |||

| Количество рабочих скоростей шпинделя | 16 | 24 | |

| Количество автоматически переключающихся скоростей шпинделя прямых/ обратных | 4/ 1 | ||

| Пределы чисел оборотов шпинделя, об/мин | 80..3150 | 80..3150 | 82..3250 |

| Пределы чисел оборотов шпинделя (обратное вращение), об/мин | 160..630 | ||

| Конец шпинделя фланцевый по ГОСТ 12595-75 | 2-5Ц | ||

| Наибольший крутящий момент на шпинделе не менее, Нм (кг*м) | 60 | ||

| Подачи. Револьверный суппорт | |||

| Наибольшее перемещение револьверного суппорта: продольное (Z), мм/ Круговое, град | 325/ 360° | 430/ 360° | |

| Продольное перемещение револьверного суппорта за один оборот штурвала, мм | 75 | ||

| Число упоров | 12 | ||

| Количество продольных подач револьверного суппорта | 3 | 8 | |

| Количество круговых подач револьверного суппорта | 3 | 8 | |

| Диапазон скоростей продольных подач револьверного суппорта, мм/об | |||

| Диапазон скоростей круговых подач револьверного суппорта, мм/об | 0,028..0,3 | ||

| Быстрое перемещение револьверного суппорта, мм/мин | |||

| Количество инструментов в револьверной головке | 12 | 16 | |

| Диаметр отверстий в револьверной головке, мм | 20Н7, 30Н7 | ||

| Диаметр расположения отверстий для инструмента в револьверной головке, мм | 170 | ||

| Перемещение продольное револьверной головки на одно деление лимба, мм | 0,5 | ||

| Цена деления лимба грубой круговой подачи револьверной головки на диаметр изделия, мм | 1 | ||

| Цена деления лимба тонкой круговой подачи револьверной головки на диаметр изделия, мм | 0,05 | ||

| Поперечное перемещение головки на радиусе расположения гнезд под инструмент за один оборот лимба при тонкой круговой подаче, мм | 1,48 | ||

| Наибольшее усилие подачи, допустимое механизмом продольной подачи, Н | 4000 | ||

| Наибольшее усилие подачи, допустимое механизмом круговой подачи, Н | 4000 | ||

| Электрооборудование станка | |||

| Количество электродвигателей на станке, кВт | 3 | 4 | |

| Электродвигатель главного привода, кВт (об/мин) | 2,6/ 3,0 (1400/ 2800) | 3,2/ 5,3 (750/ 1495) | |

| Электродвигатель гидропривода (зажим и подача прутка), кВт (об/мин) | 0,6 (1350) | 0,55 (1370) | |

| Электродвигатель смазочной станции, кВт (об/мин) | нет | 0,25 (1380) | |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,125 (2800) | 0,14 (2800) | |

| Габариты и масса станка | |||

| Габаритные размеры станка (длина, ширина, высота), мм | 3915_925_1555 | 3980 х 1000 х 1555 | 2283 х 1035 х 1255 |

| Масса станка, кг | 1300 | 1300 | 1635 |

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители