Револьверный резцедержатель, покритикуйте идею

задумал сделать револьверный резцедержатель для токарника 180х300, пока что набросал вот этот эскиз. державки резцов 14х10. диаметр диска 86мм, толщина 12мм. ось резцедержателя и упор диаметром 12мм, ось представляет собой шпильку, вкрученную в диск. все детали предполагается изготовить прямо на токарном станке, с минимальной помощью фрезера (державки резцов отфрезерую с помощью фрезерной приспособы). планируется минимальный набор резцов — проходной, подрезной правый, подрезной левый, канавочный 1мм, отрезной 2мм, расточной (с отдельной державкой). так же планируется все резцы выставить в «ноль», чтобы при смене инструмента не менялся диаметр обработки и условный край. так же планируется установка электронных линеек.

в общем, покритикуйте идею, подскажите что доработать. особенно интересует такой вопрос — надо ли устанавливать резцедержатель на поверхности плиты поперечной подачи так, чтобы резец был в площади плиты, или он может выходить за её плоскость? вопрос критичный, ибо если это не обязательно, то я смогу сделать отрезной резец более длинным, чем все остальные. та же история и с расточным, его так же будет проще установить. заранее спасибо!

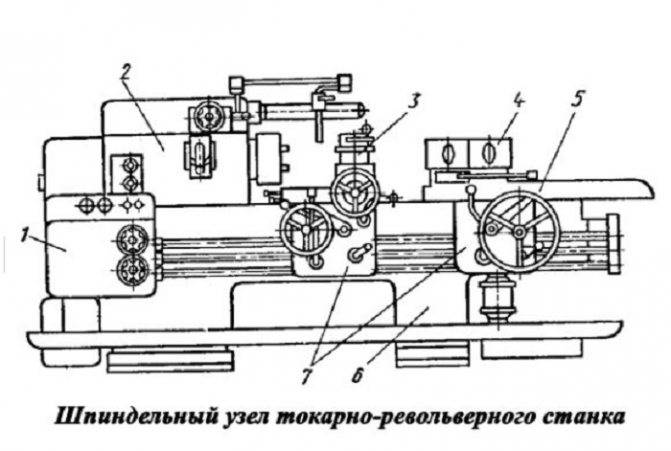

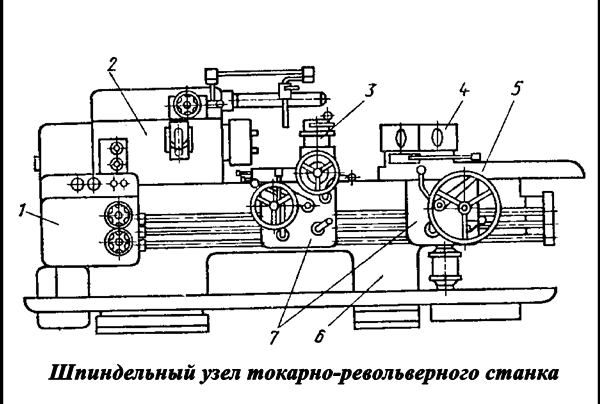

Узел шпинделя

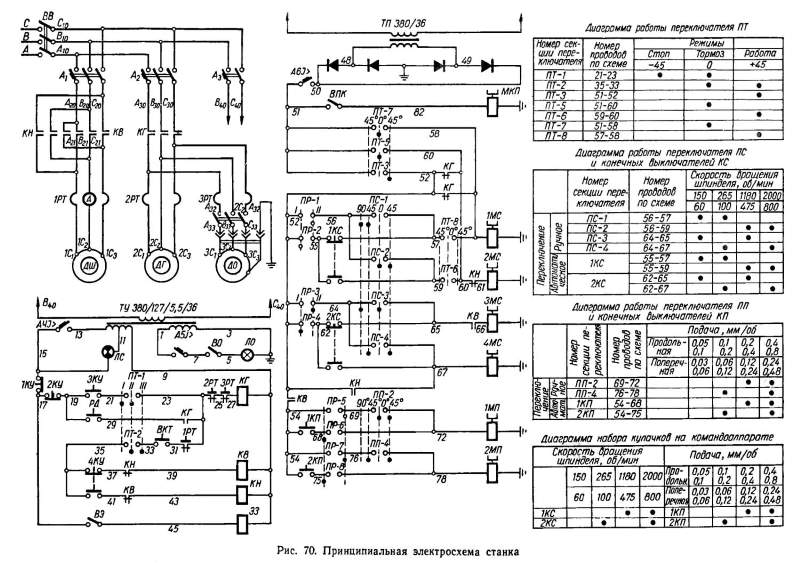

Настройку оборотов шпинделя и величины подачи производят для режимов управления:

- Автоматического — командоаппаратом, который заранее настраивают для выполнения технологического процесса. Его конструкция позволяет давать управленческий импульс электромагнитным муфтам, применяемым для переключения шестерен (расположены в коробке скоростей).

- Ручного — при помощи тумблеров, находящихся на этой коробке.

Зажим/открепление прутковой заготовки осуществляют автоматически, штучной — вручную. Деталь, полученную из прутка, отрезают, а револьверную головку возвращают до начальной позиции для настройки длины другой детали по упору.

Классификация

Благодаря универсальной конструкции, револьверный токарный станок с ЧПУ может быть спроектирован почти с любой конфигурацией. На этом основании, различают оборудование общего назначения, а также специализированные модели.

Наиболее важным параметром для выбора является расположение вращающейся револьверной головки. Ее местоположение определит возможность выполнения того или иного вида разворота.

• С продольной подачей. Эта конструкция характерна только для обработки деталей по горизонтальной оси. Используется в полупрофессиональном оборудовании. Небольшой набор функциональных возможностей. Но

станок имеет относительно простую конструкцию, что сказывается на трудоемкости его технического обслуживания и ремонта;

• Продольные и поперечные подачи. Устанавливается на модели с вертикальным и наклонным положением токарного станка. Возможность перемещения режущей части вдоль двух осей увеличивает набор операций.

- Имеется всего два типа заготовок, которые мы можем обработать на станках данной группы — прутковые и патронные. Например, к патронным относятся валы достаточно больших диаметров, а к прутковым длинные пруты, но имеющие небольшой диаметр.

- Токарные станки данной группы могут быть горизонтальными, вертикальными или наклонными. Огромная популярность у модели, на которой можно расположить заготовку в горизонтальном и вертикальном положении, в то время как наклонные станки встречаются очень редко. Наклонные модели дают возможность производить нужный наклон детали для точения отверстий, либо выполнения любых других операций, которые можно выполнить лишь под углом.

В паспорте револьверного токарного станка имеются все нужные сведения, которые могут понадобиться при выборе конкретного станка. Имеются модели, которые могут оборудоваться планшайбами с 3-мя либо с 4-мя кулачками, которые приводятся в движение гидравлическими приводами. Данный факт полностью позволяет обрабатывать детали, которые имеют большие габариты. Например, это может быть заготовка, которая была получена при помощи ковки либо литья.

Техника безопасности

Перед работой с оборудованием необходимо пройти медицинскую комиссию. Также требуется обучение работе и технике безопасности. Она включает в себя следующие правила:

- Выполнять только ту работу, которая вам предоставлена, и только безопасным способом.

- Работать только на том оборудовании, в работе с которым у вас имеются специальные навыки.

- Работать только в специальной униформе, которая выдается перед началом работы.

- Работнику должны обеспечить широкое пространство для работы.

- Перед работой требуется проверка исправности аппарата.

- Ни в коем случае не пытаться ремонтировать устройство самостоятельно. Не трогать внутренний механизм станка

- На рабочем месте не должно находиться лишних предметов.

- Обрабатываемая деталь должна быть прочно закреплена.

- Не прикасаться к обрабатываемому материалу.

- Не прикасаться к заготовкам во время работы.

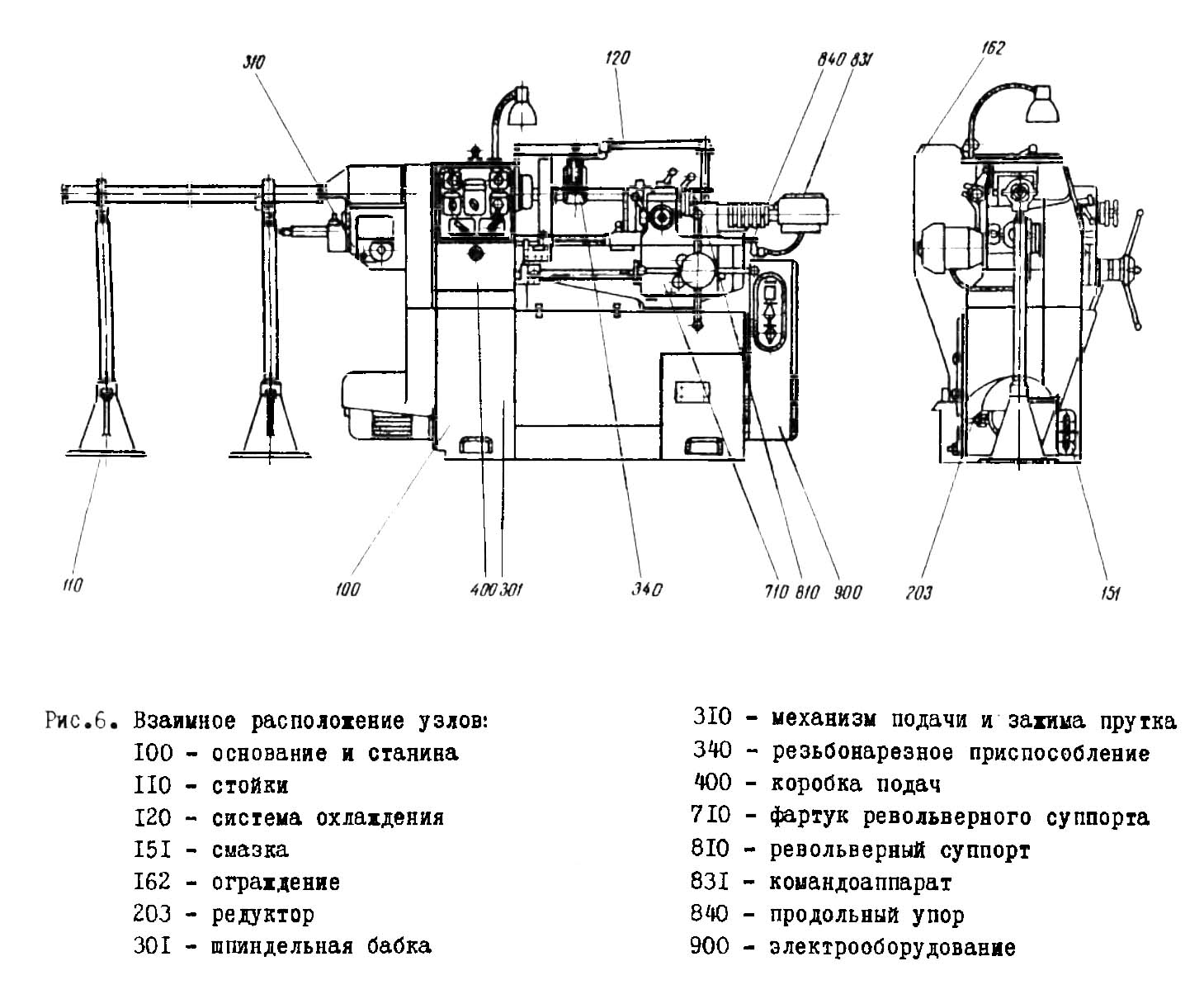

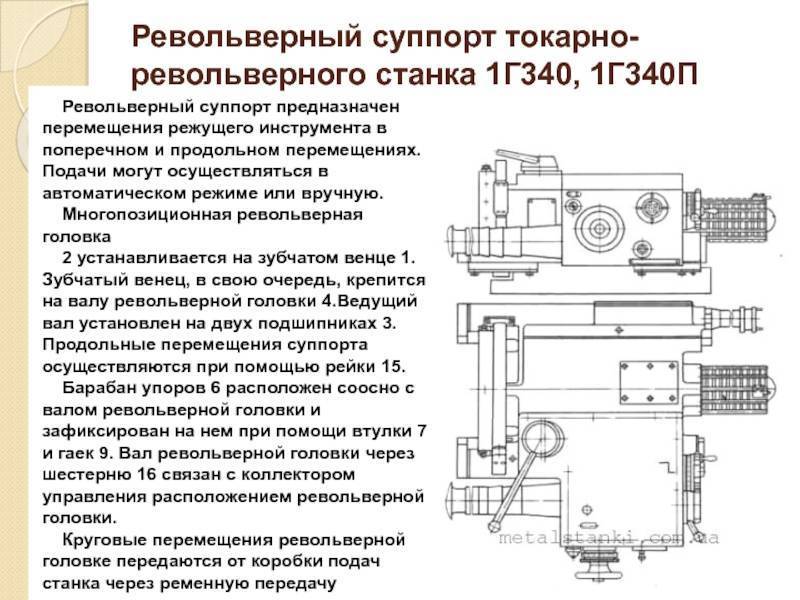

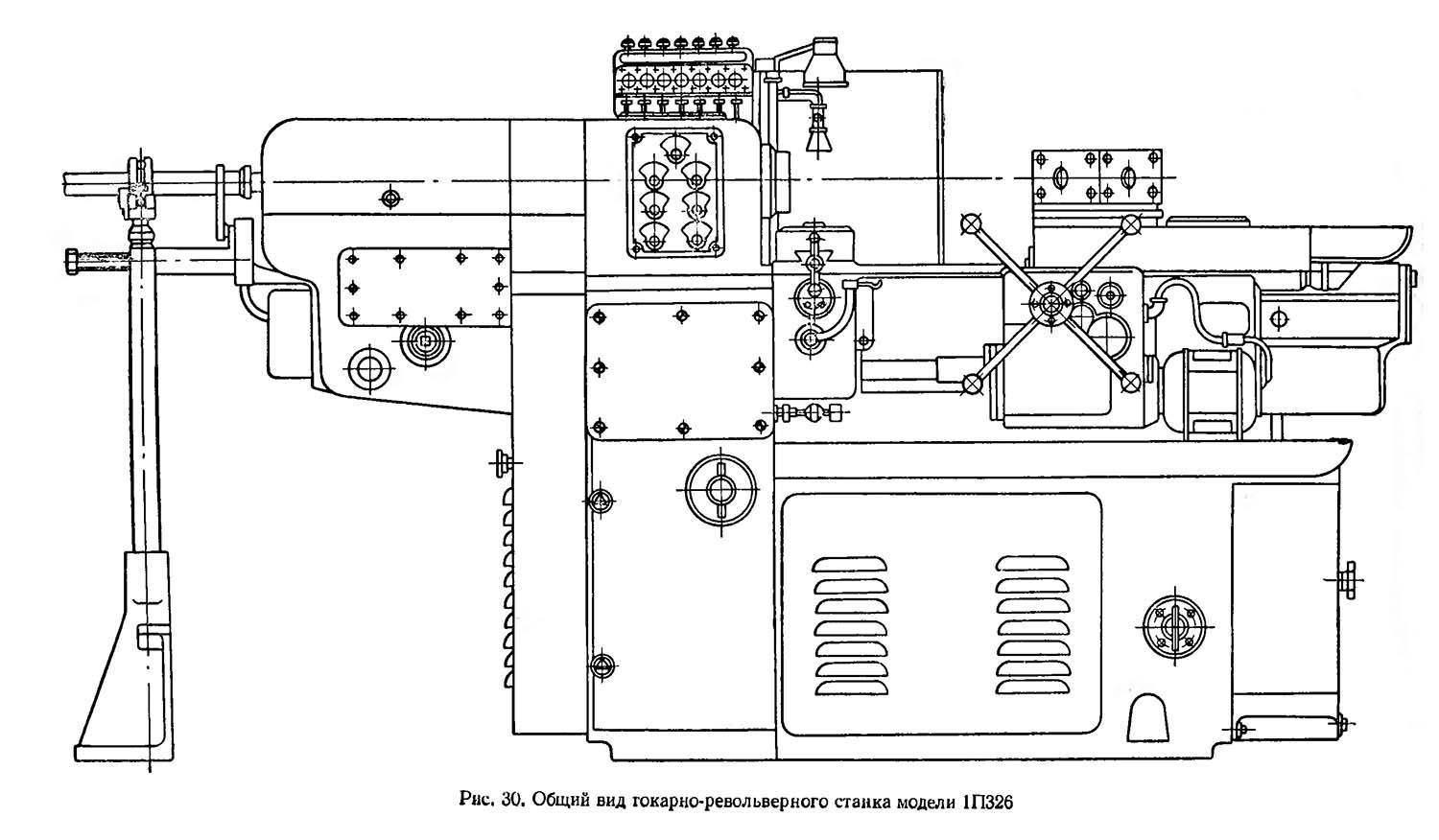

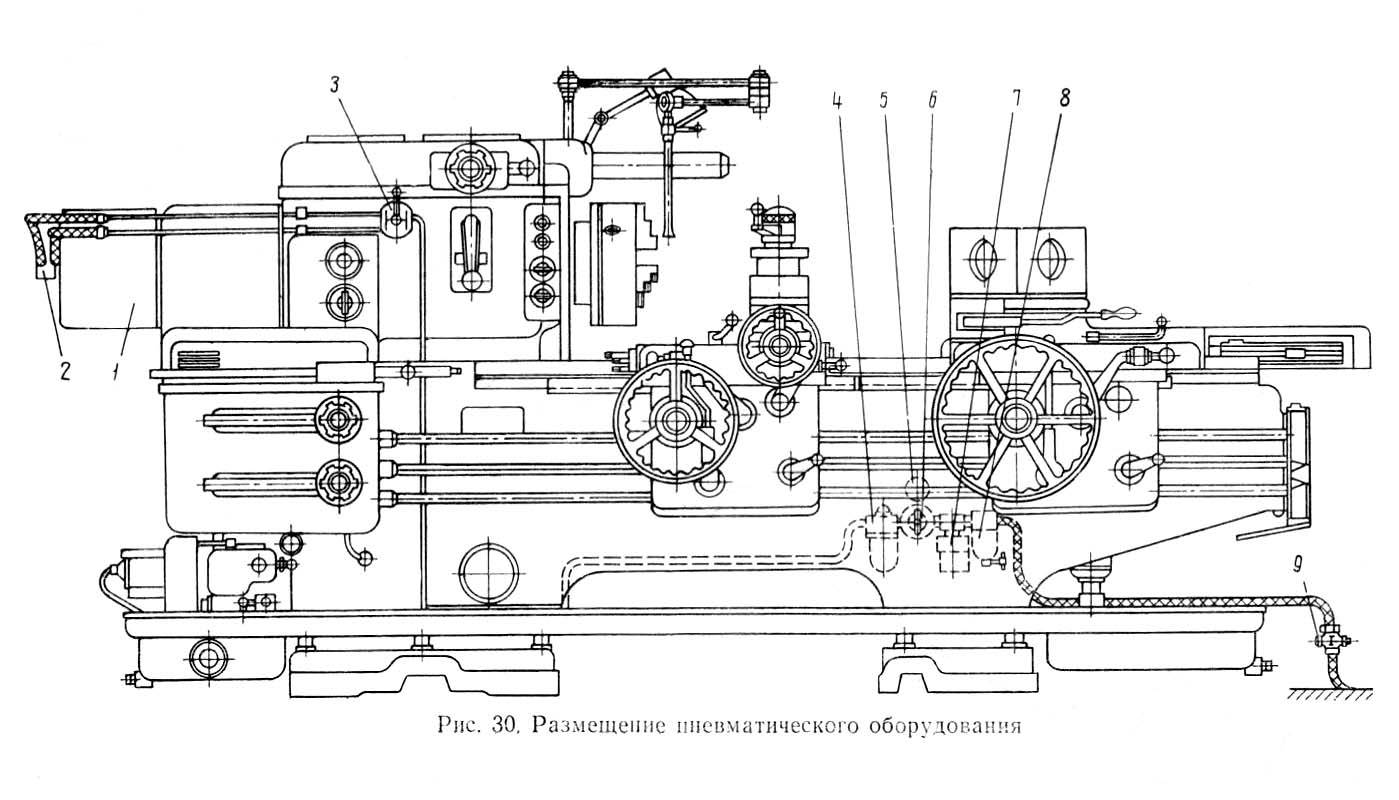

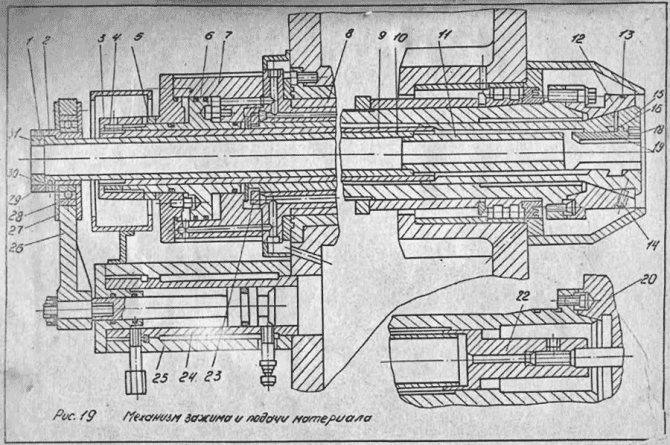

Гидроцилиндр зажима станков 1Г340, 1Г340П

Зажим и подача прутков, а также зажим штучных заготовок в токарных станках 1Г340, 1Г340П осуществляется гидроцилиндром зажима (см. ниже на схеме позицию 7). Гидроцилиндр зажима в сборе (в описании работы станков обозначается как механизм зажима и подачи материала 15.10.000) входит в комплект поставки станков 1Г340, 1Г340П (приложен отдельным местом в общей упаковке). Ниже рассмотрен механизм зажима материала (прутка):

Механизм зажима и подачи материала предназначен для зажима и подачи пруткового материала, а также для зажима штучных заготовок в трёхкулачковом патроне. Конструкция механизма, включающая неподвижные и подвижные цанги зажима, обеспечивает высокую стабильность положения (в пределах 0,1 мм) торца зажатого прутка. Корпус цангового патрона 12 закреплён на переднем фланце шпинделя. Зажимная подвижная цанга 15 связана с корпусом поводковыми штифтами 14. Зажимная цанга навинчена на трубу зажима 9. В расточке неподвижной цанги 17 винтами 18 крепятся сменные вкладыши 19, которые удерживаются от проворачивания штифтами 16. При перемещении зажимной цанги 15 вперёд происходит разжим материала, при перемещении назад — зажим. Усилие на зажимную цангу передаётся трубой зажима 9, связанной с помощью гаек 3 и 4 с поршнем 6 цилиндра зажима 7. Подвод масла к обеим полостям гидроцилиндра осуществляется с помощью подвижной маслоподводящей втулки 8, расположенной внутри шпиндельной бабки. Для зажима деталей в трёхкулачковом патроне корпус цангового патрона 12, цанги 15 и 17, втулка 21, а также труба подачи с цангой снимаются.

Настройка

Настройку станка производят при запуске серии одинаковых деталей. Она предусматривает:

- разработку: технологии изготовления детали;

- карты наладки;

карта предусматривает изображение детали, инструмента после завершения обработки (по каждому переходу); производят подбор необходимого инструмента, оснастки, державок (при необходимости их проектируют, изготавливают); выверяют расположение инструмента после установки, обеспечивающей получение нужного размера по эталонной детали; устанавливают кулачки командоаппарата на места, позволяющие включить/отключить заданные по техпроцессу:

обороты шпинделя;

величину подачи; проводят аналогичные действия по оснастке, инструменту на следующей позиции головки согласно очередности операций; регулируют гидравлику, обеспечивающую операции закрепления, подачи прутка; производят окончательную наладку станка по полученным результатам обработки 2 деталей.

https://youtube.com/watch?v=_yb2NaWntls

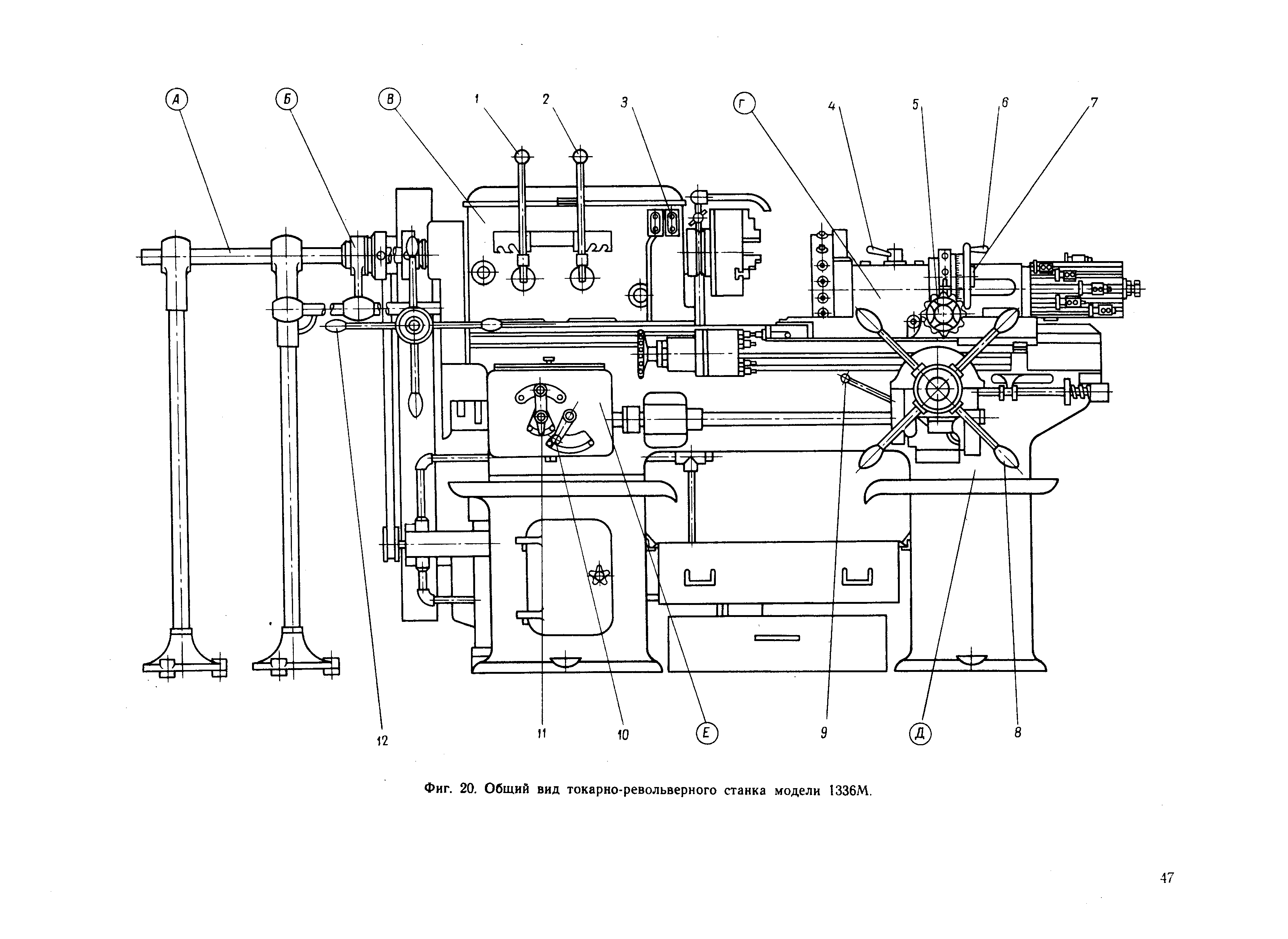

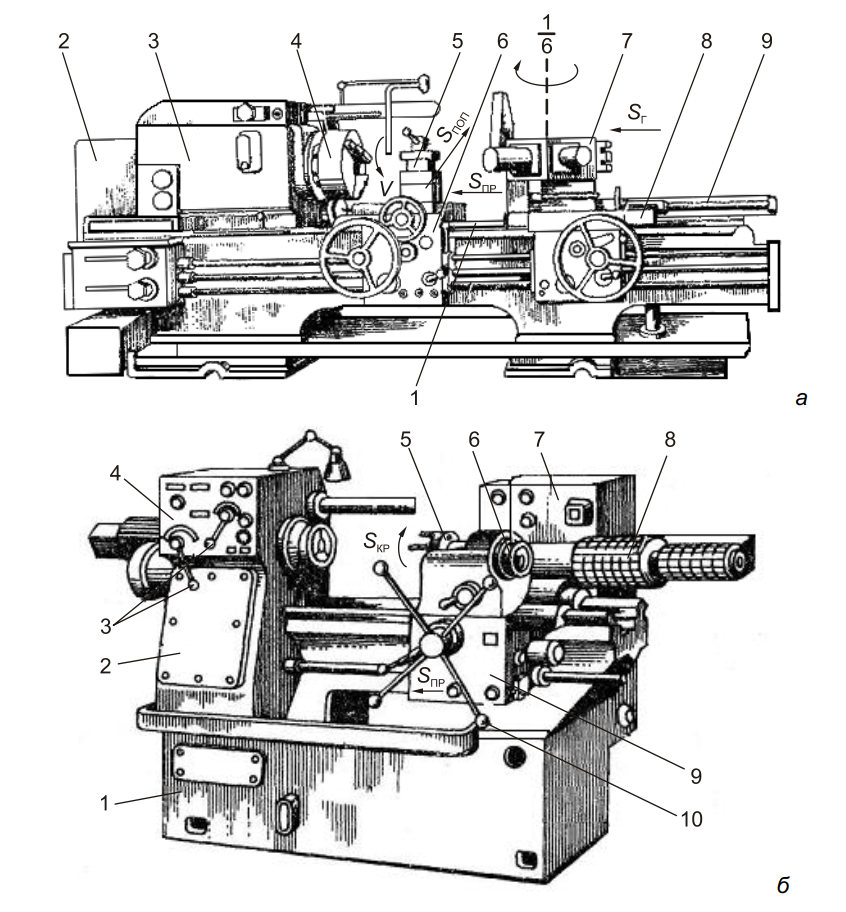

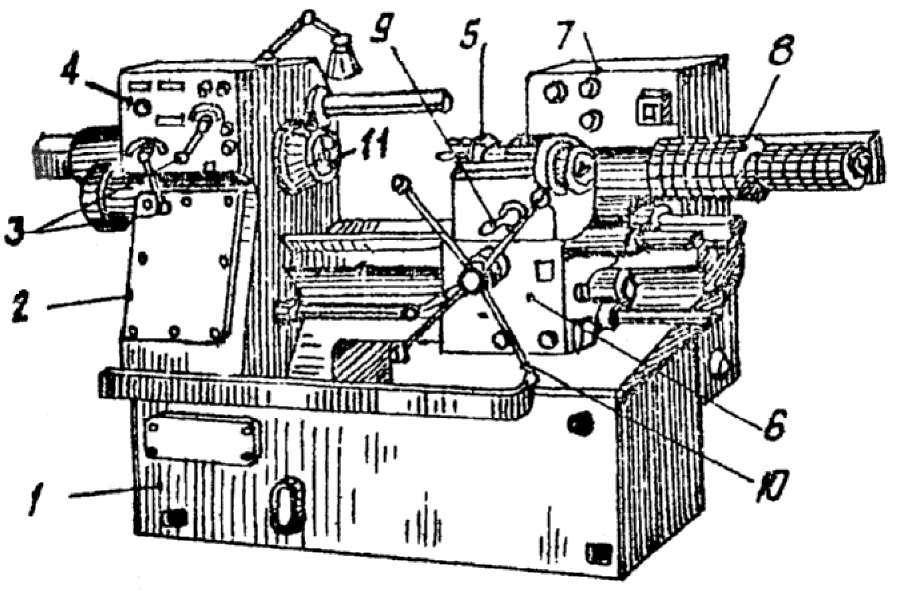

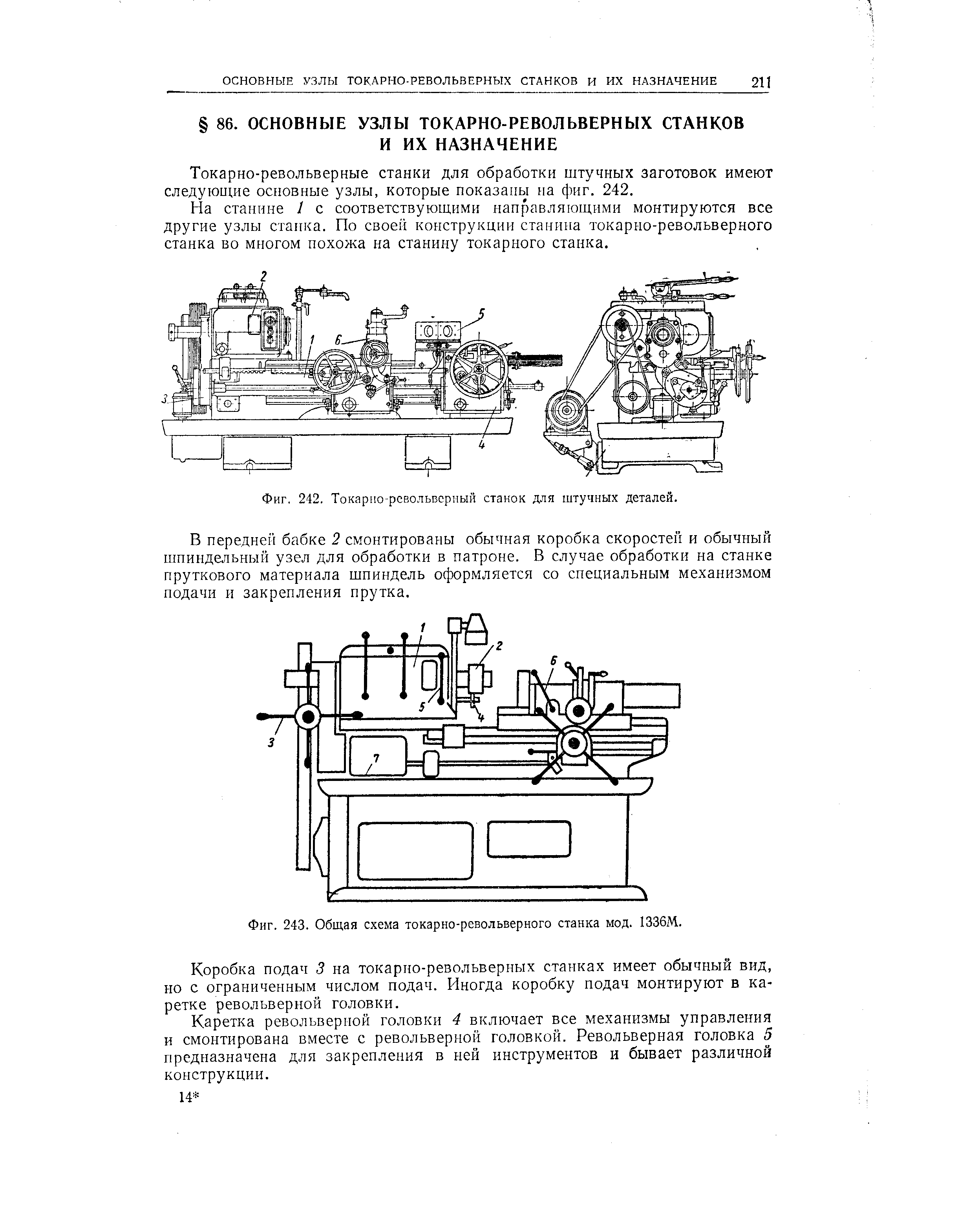

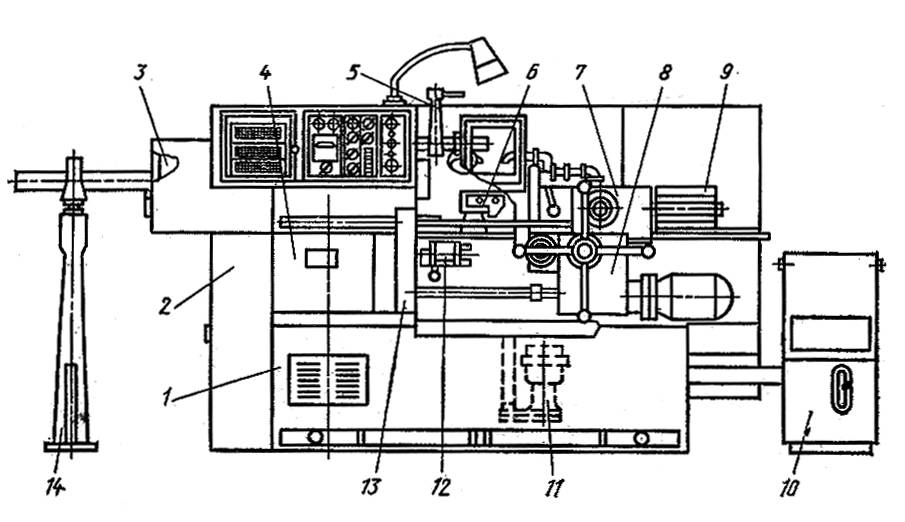

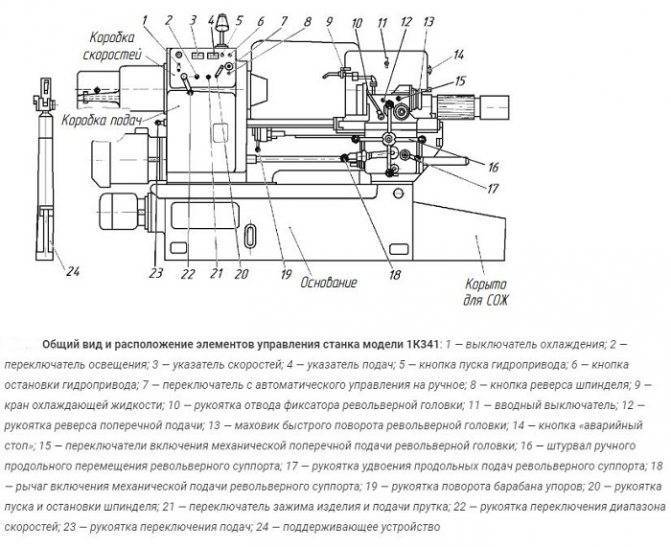

Перечень органов управления токарно-револьверным станком 1336м

- направляющая труба;

- механизм подачи прутка;

- передняя бабка;

- рукоятка управления коробкой скоростей;

- рукоятка управления коробкой скоростей;

- кнопочная станция;

- револьверный суппорт;

- рукоятка реверсирования круговой подачи;

- маховичок ручной подачи револьверной головки;

- маховичок поворота револьверной головки;

- звездочка для включения и выключения механической круговой подачи;

- барабан упоров;

- штурвал ручного продольного перемещения револьверного суппорта;

- станина;

- рукоятка включения механической продольной подачи револьверного суппорта;

- барабан ручных упоров;

- коробка подач;

- рукоятка управления коробкой подач;

- рукоятка управления коробкой подач;

- штурвал подачи прутка

Прутковый материал проходит через направляющую трубу 1, шпиндель и зажимается в цанговом или кулачковом патроне. Подача прутка до упора, установленного в револьверной головке, производится вручную штурвалом 20 и механизмом подачи 2.

Вручную также производится подвод и отвод револьверного суппорта 7, поворот револьверной головки Г в каждое новое рабочее положение и ее фиксация*.

* (Фиксация – временное скрепление частей или узлов станка (машины) в заданном положении с помощью специальных устройств – фиксаторов.)

Станок имеет круглую револьверную головку (16 инструментных гнезд) с горизонтальной осью вращения, расположенной параллельно оси шпинделя.

Каждый из режущих инструментов налаживается на обработку одной или нескольких, одновременно обрабатываемых промежуточных или окончательных поверхностей с определенными диаметральными и линейными размерами.

На одном валу с револьверной головкой жестко закреплен барабан упоров 12 (16 регулируемых упоров). Каждому гнезду револьверной головки соответствует упор, выключающий механическую подачу. Если удобно вести обработку с ручной подачей (короткие проходы), то линейные размеры ограничивают упорами барабана 16, поворачиваемого вручную.

Чем отличается станок автомат от полуавтомата?

Автомат – станок, автоматически и многократно выполняющий все рабочие и вспомогательные элементы цикла обработки детали, кроме наладки; Полуавтомат – станок с автоматическим циклом, повторяемым при участии рабочего.

Конструктивным признаком автомата является наличие полного комплекта механизмов для выполнения рабочих и вспомогательных ходов, автоматизирующих цикл, а также системы управления, координирующей их работу.

Полуавтомат от автомата отличается тем, что в комплекте автоматизированных целевых механизмов отсутствует загрузочноразгрузочное устройство, и эту операцию выполняют вручную или с помощью дополнительных средств механизации.

Библиография

- .

- Hounshell, Дэвид А. (1984), От американской системы к массовому производству, 1800–1932 годы: развитие производственных технологий в США, Балтимор, Мэриленд: издательство Университета Джона Хопкинса, ISBN 978-0-8018-2975-8, LCCN , OCLC

- H.W. Ward & Co., Ltd (1938), Справочник оператора (4-е изд.), Dale Road, Bournbrook, Birmingham, England: H.W. Ward & Co., Ltd.

- ссылка от HathiTrust.

Rolt, L.T.C. (1965), Краткая история станков, Кембридж, Массачусетс, США: MIT Press, OCLC 250074. Совместное издание опубликовано как Rolt, L.T.C. (1965), Инструменты для работы: краткая история станков, Лондон: Б. Т. Бэтсфорд, LCCN 65080822.

Технические параметры оборудования

Размеры деталей, изготавливаемых на станке 1341, обеспечиваются его параметрами. К ним относятся размеры (мм):

- заготовки:

- при применении патрона – 400;

- над суппортом – 380;

- прутка сечением:

- круглого – 40;

- квадратного – 27*27;

- шестигранного – S32;

- подача прутка – 150;

- длина прутка – 3000;

- отверстие шпинделя – 62;

- длина получаемой резьбы – 50;

- расстояние до центров – 200.

Габариты станка – 3,0*1,2*1,6 м. Вес его составляет 2200 кг.  Электродвигатель, вращающий шпиндель, обладает мощностью 5,5 кВт. Число используемых станком скоростей равно 8 (от 60 до 2000 об/мин). Кроме этого имеются электродвигатели:

Электродвигатель, вращающий шпиндель, обладает мощностью 5,5 кВт. Число используемых станком скоростей равно 8 (от 60 до 2000 об/мин). Кроме этого имеются электродвигатели:

- гидропривода для зажима и продвижения прутка (1,1 кВт);

- насоса охлаждения (0,125 кВт).

Суппорт перемещается на 560 мм.

Какие работы может выполнять

Станки, в наличии которых есть функция ЧПУ, могут выполнять работы по многим видам токарной обработки: колец, валиков, ступенчатых болтов, втулок.

Станки, в наличии которых есть функция ЧПУ, могут выполнять работы по многим видам токарной обработки: колец, валиков, ступенчатых болтов, втулок.

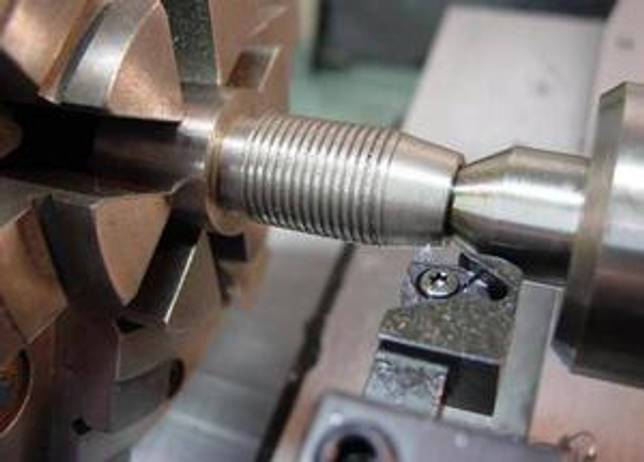

Многие манипуляции будут включать в себя нарезание при помощи специальных метчиков и головок внутренней и наружной резьбы.

А также надрезание и выравнивание торцов, обтачивание заготовки до цилиндрической формы, прокачивание листовых заготовок.

Агрегаты с программой ЧПУ и без управления будут иметь ходовой винт, который с помощью гребёнок и дополнительных резцов может выполнять разнообразные резьбы.

Когда изготовление деталей поставлено на поток (серийное производство), специалисты часто прибегают к помощи резьбонарезной головки. Такие головки имеют круглые гребёнки тангенциальной или радиальной формы. Наиболее высокая точность выполнения работ будет достигнута при использовании круглых гребёнок.

Для выполнения резьбы величина реза головки может быть от М5 до M65. Когда резьбы выполняются плашками или метчиками, то в их конструкции будут присутствовать специальные державки. Во время хода суппорта они будут помогать ввинчивать метчик либо плашку с помощью свободного передвижения по оси.

На станках револьверного типа также можно подвергать обработке фасонные поверхности. Для выполнения таких работу необходима установка криволинейного шаблона (станковое лекало) вместо копировальной линейки. Возможна обработка поверхности специфическими резцами, которые называется фасонными.

https://youtube.com/watch?v=e9wjriIoRWw

Комплектация и опции

- Ввод / вывод данных в систему ЧПУ с использованием карты памяти стандарта PCMCIA, RS-232C

- Двигатели и преобразователи производства FANUC

- Ременная передача привода шпинделя

- Развитое оребрение корпуса передней бабки для улучшения теплоотвода

- Гидроцилиндр зажима патрона

- Направляющие качения по обеим осям

- Револьверная инструментальная головка с приводом от серводвигателя (FANUC) с гид-розажимом

- Автоматическая централизованная смазка направляющих и ШВП

- Гидростанция

- Система подачи СОЖ с откатным баком

- Транспортёр для удаления стружки

- Полное ограждение рабочей зоны

- Световая сигнализация режимов работы станка

- Трансформатор 380/220В

- Теплообменник шкафа электрооборудования с замкнутым циклом

- Интенсивное освещение рабочей зоны

- Набор резцовых блоков и переходных втулок для инструмента

- Набор инструментов и приспособлений для установки и обслуживания станка

- Мотор-шпиндель (Built-in Spindle)

- Цанговый патрон

- Деталеуловитель

- Конвеер готовых деталей

- Задняя бабка, центр для задней бабки

- Противошпиндель (только для моделей с индексом «L»)

- Устройство размерной настройки (привязки) инструмента Renishaw HPMA или HPRA

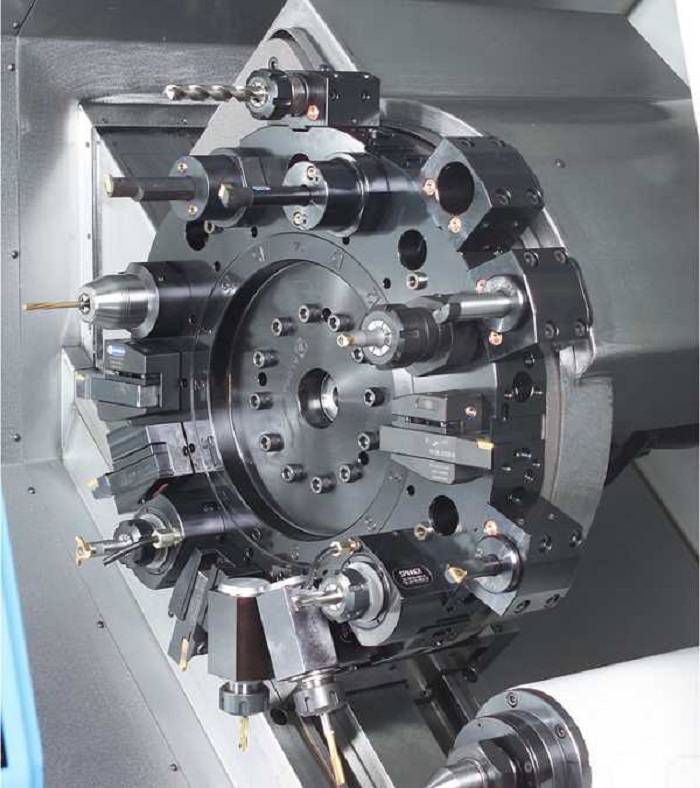

- 12 позиционная приводная револьверная головка

- Индексация шпинделя 1° с дисковым тормозом на главном шпинделе

- C-ось с дисковым тормозом на главном шпинделе

- Автоматическое открывание двери

- Тележка для стружки

- Стружкотранспортер высотой 1200 мм (в базовой комплектации поставляется с высотой 850 мм)

- Функция “Load monitor” (программное обеспечение), контроль износа инструмента посредством отслеживания нагрузки по осям

- Помпа подачи СОЖ 5, 10, 15 или 20 бар (в базовой комплектации 3,2 бар)

- Фильтр для помп подачи СОЖ повышенного давления

- Ось Y (для моделей с удлинённой станиной L)

- Система ЧПУ Fanuc 0i/31i, Mitsubishi CNC M70, Siemens 828

- Блоки приводного инструмента

- СОЖ – масло отделитель (“Oil Skimmer”)

- Податчик прутка

- Различные системы загрузки/выгрузки деталей

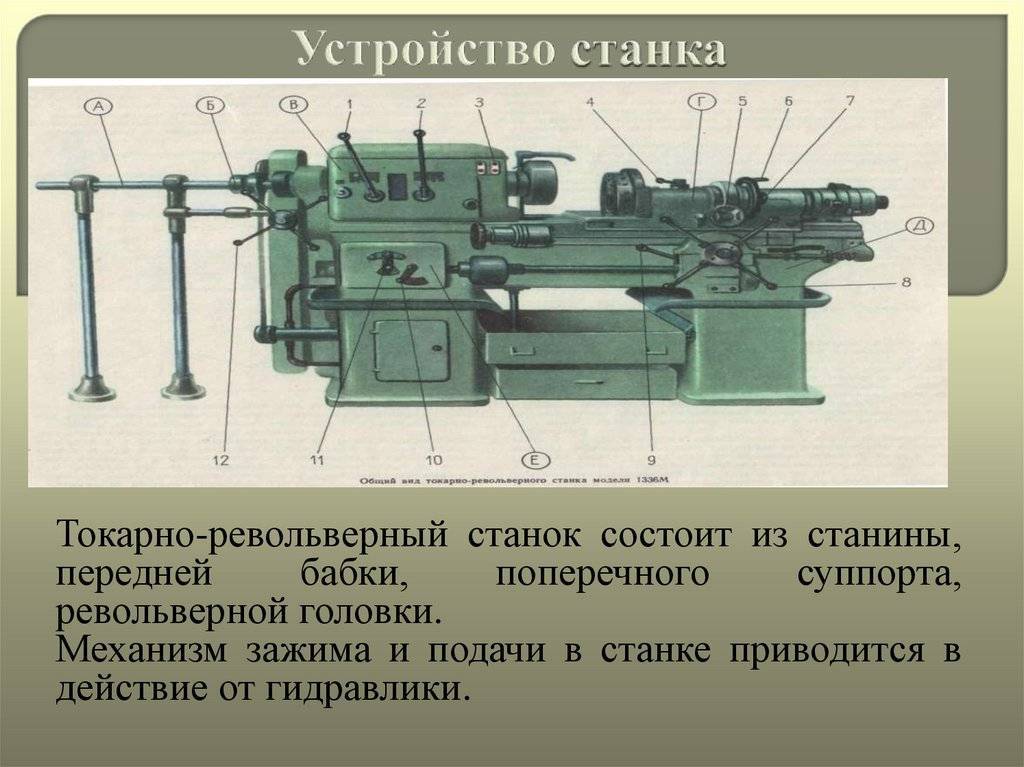

Устройство

Устройство станков в целом имеет сходство с другими группами токарного оборудования. Основу составляет станина, на которой расположены остальные узлы.

Коробка скоростей

На револьверных станках коробка скоростей встроена в шпиндельную бабку. В зависимости от модели, она имеет определенное число диапазонов оборотов шпинделя и подач инструмента.

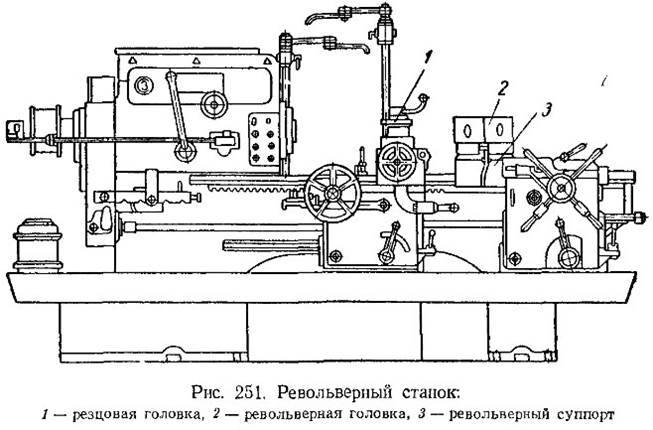

Суппорт

Узел несет на себе револьверную головку для крепления режущего инструмента. Он устанавливается в пазы головки и закрепляется при помощи специальных державок. Они, в свою очередь обеспечивают жесткость и надежность фиксации инструментов. Суппорт перемещается в продольном и поперечном направлении с помощью ручной или автоматической подачи.

Также на суппорте расположены командоаппарат и барабан упоров. Командоаппарат отвечает за включение/выключение заданной частоты оборотов и скорости подачи для каждого инструмента. Барабан упоров обеспечивает автоматическую остановку суппорта, когда инструмент пройдет заданное расстояние.

Некоторые модели оснащены револьверным и поперечным суппортом. Конструкция последнего позволяет устанавливать два резцедержателя одновременно с шестью инструментами. Это удобно во время обработки сложных деталей.

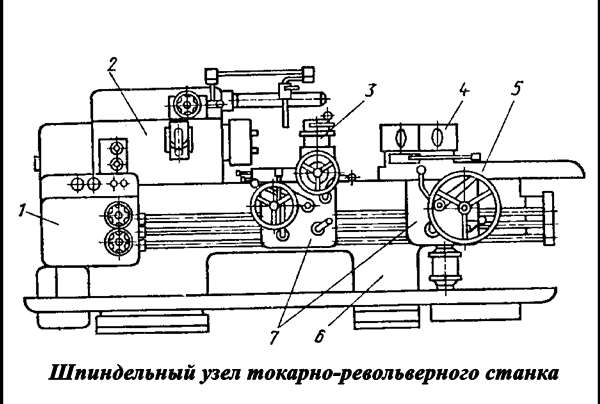

Узел шпинделя

Данный узел обеспечивает подачу и фиксацию прутковой заготовки. Главным движением в станке как раз является вращение шпинделя с заготовкой в прямом или обратном направлении.

Диаметр шпиндельного отверстия на конкретном агрегате определяет наибольший размер прутка, с которым можно работать. В зависимости от модели, в него можно установить пруток с максимальным диаметром 10, 16, 18, 25, 40, 65, 100 мм.

Частота вращения шпинделя и подача настраивается при помощи командоаппарата, либо вручную путем установки находящихся на шпиндельной бабке рукояток в нужные позиции.

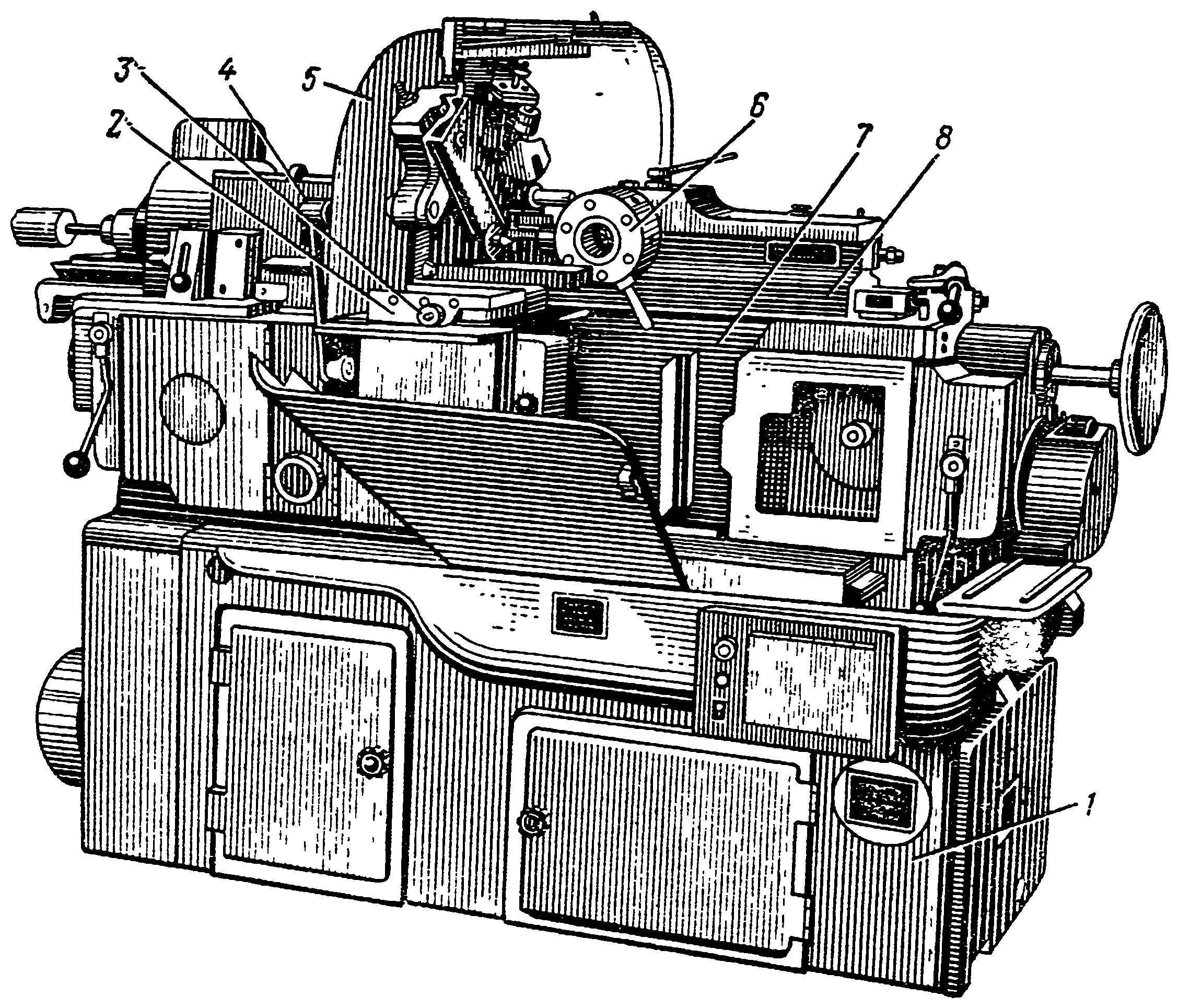

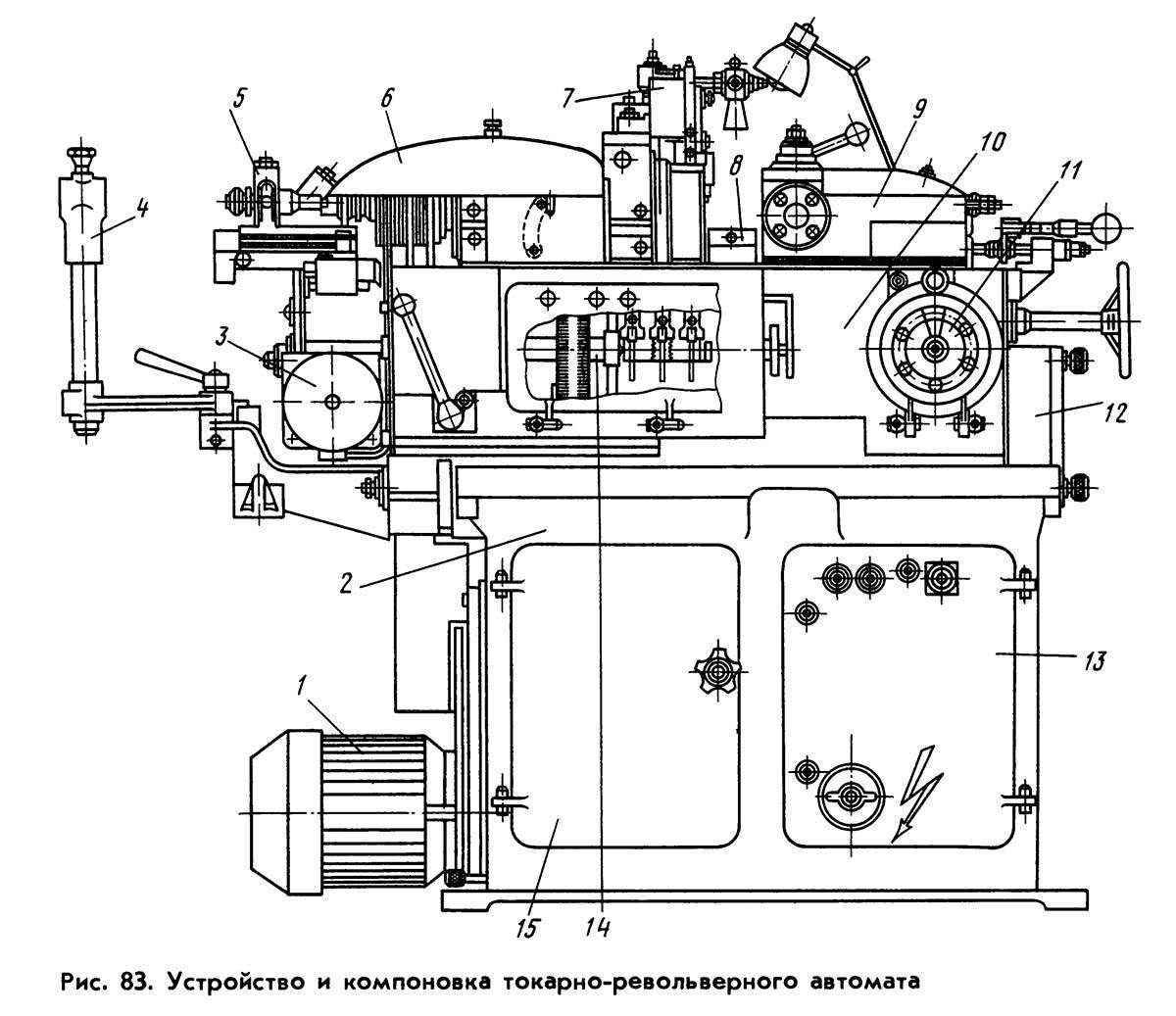

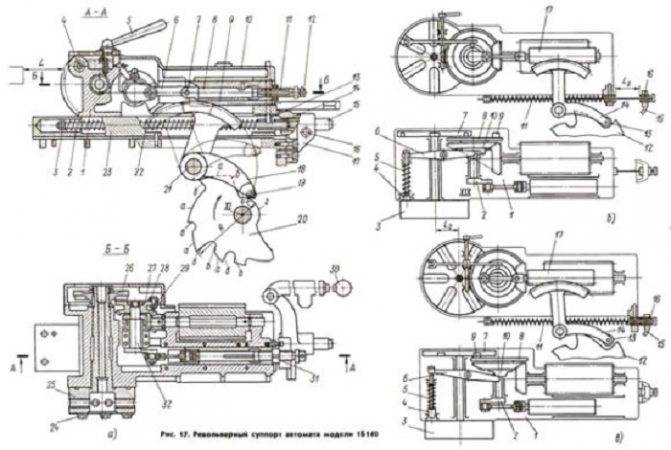

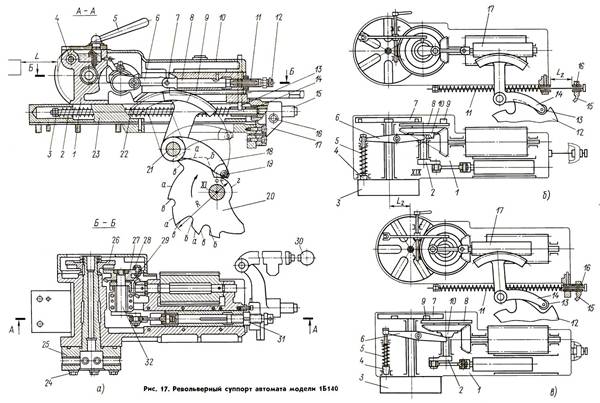

Устройство и работа автоматической револьверной головки УГ 9326

Конструкция головки показана на рис.2.

Движение от электродвигателя (17), встроенного в гильзу (21) корпуса (23) посредством поводковой муфты, выполненной на торце вала ротора (16) и водила (24) планетарного редуктора, сообщается блоку сателлитов (12). Один из них сопрягается с неподвижным зубчатым колесом внутреннего зацепления (26), а другой — с подвижным зубчатым колесом (9), на ступице которого выполнена трапецеидальная резьба, а на торце — зубчатая муфта. Посредством этой муфты и винта (3) осуществляется соединение детали (9) с кулачком управления индексацией (4). Радиальной опорой детали (9) служат бронзовые полукольца (29), торцевые — подшипники (10) и (11).

С резьбой на детали (9) сопрягается фланец-гайка (8), прикрепленный к шпинделю (5) головки, который может совершать вращательное и поступательное движение. К шпинделю прикреплены инструментальный диск (1) и фиксирующая полумуфта (31) с круговым зубом. Вторая полумуфта (30) закреплена на корпусе головки.

На торце гильзы (21) установлен датчик (13) углового положения инструментального диска, выполненный на герметичных магнитоуправляемых контактах (герконах) и соединенный с фланцем шпинделя посредством валика (22) и муфты (20). Датчик защищен кожухом.

В нише корпуса помещаются набор клеммных зажимов электрокоммуникаций головки, PC-цепочки двигателя и микровыключатель (14) контроля сцепления полумуфт (30) и (31).

Включение подачи СОЖ на инструментальный диск осуществляется при нажатии диском на толкатель клапана (6), встроенного в планку (7), пpикpeпляемyю к корпусу головки.

Работа головки

Головка работает по циклу, при котором за исходное положение принято показанное на рис.2, зафиксированное положение: снятие усилия и расцепление плоскозубых муфт, поворот инструментального диска до заданной позиции, предварительная фиксация, сцепление муфт и сжатие их с необходимым усилием.

При пуске двигателя начинается вращение детали (9) и кулачка (4) против часовой стрелки. Поскольку полумуфты (3O) и (31) сцеплены и шпиндель не может вращаться, за счет взаимодействия резьб на деталь(8) и (9) происходит расцепление полумуфты. К окончанию расцепления приурочено соприкосновение уступа кулачка с пальцем (35). При продолжении поворота фиксатор (34) под воздействием скосов на дет.(32) входит в паз на кулачке, обеспечивая сцепление привода и шпинделя. Когда инструментальный диск достигает необходимого углового положения, по команде датчика (19) осуществляется реверсирование двигателя к, соответственно, изменение направления вращения деталей головки. При этом фиксаторы (33) и (34) западают в лазы фланца (32), кулачек освобождается и происходит расцепление привода и шпинделе. При дальнейшем вращении привода осуществляется сцепление фиксирующих полумуфт и создание на них необходимого натяга, величина которого зависит от установки токового реле цепи двигателя в электросхеме станка. Токовое реле управляет отключением электродвигателя.

Основные регулировки

Поворот шпинделя должен начинаться после его выхода из сцепления полумуфт на 0,5 ± 0,2 мм. Эта величина настраивается перестановкой кулачка по торцевым зубцам дет.(9). Перестановка на один зуб дает перемещение шпинделя на 0,45 мм.

Для правильной фиксации шпинделя необходим его перебег, относительно заданной позиции на 5°…3°. Эта величина устанавливается поворотом датчика (19).

Микровыключатель (14) должен срабатывать за 0,5…1,5 мм до конца хода шпинделя, это достигается перемещением планки (13) микровыключателя.

Современные модели с ЧПУ

Обычные станки вытесняются с производства усовершенствованными моделями с программным управлением. Они позволяют полностью автоматизировать рабочий процесс и обеспечивают высокую точность обработки. Также нет необходимости выполнять замеры после каждого прохода.

На современном производстве актуальны следующие модели оборудования.

1В340Ф30 — оснащен устройством ЧПУ Электроника НЦ-31 и револьверной головкой на 8 инструментов. Позволяет обрабатывать штучные заготовки диаметром не более 20 см, а также изготавливать изделия из прутка диаметром до 4 см.

1П426ДФЗ — оснащен двумя револьверными головками. Первая позволяет использовать 8 режущих инструментов, предназначена для обработки наружных поверхностей. Вторая головка предусмотрена для работы с внутренними поверхностями.

ST и DS — серия револьверных станков с ЧПУ американского производства. Универсальные агрегаты, предназначенные для обработки заготовок из разных типов, стали.

Токарно-револьверные станки целесообразно применять в серийном производстве для изготовления больших партий однотипных изделий. Но их функциональность револьверной немного ограничен по сравнению с токарно-винторезными станками.

Выполнение некоторых операций (к примеру, нарезка резьбы, точение фасонных поверхностей) требует использования дополнительных приспособлений.

Токарно-револьверные станки с ручным управлением

Токарно-револьверные станки используются в серийном производстве для выпуска деталей тяжелой конфигурации из штучных заготовок или прутка. Исходя из этих факторов станки делятся на патронные и прутковые.

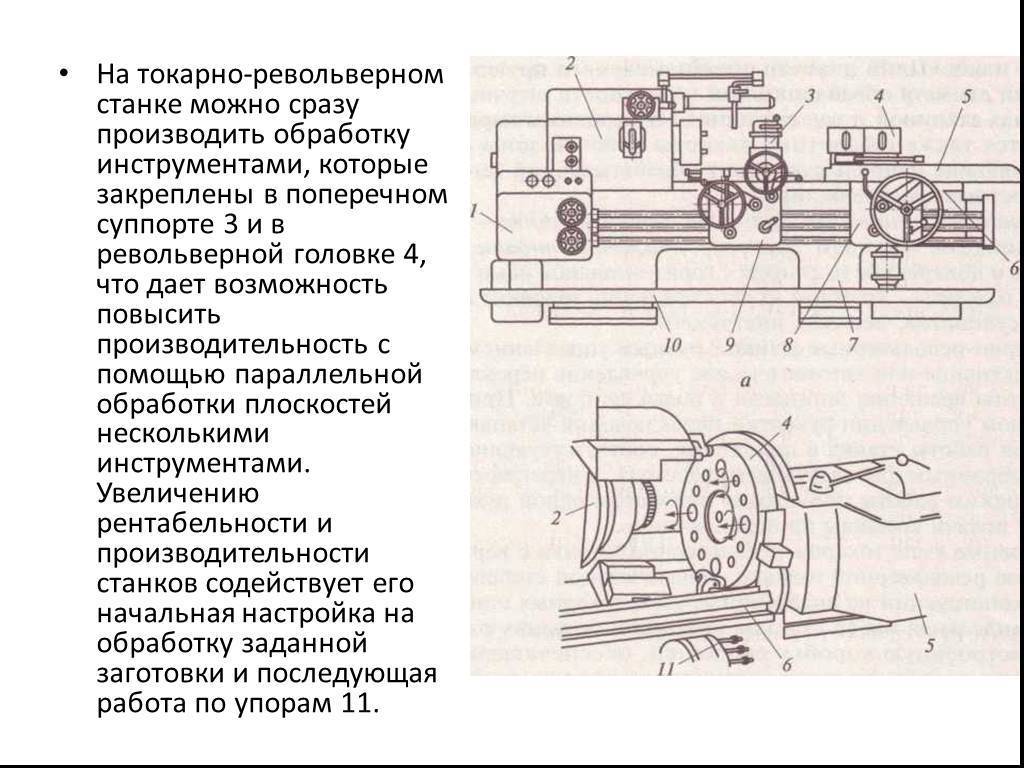

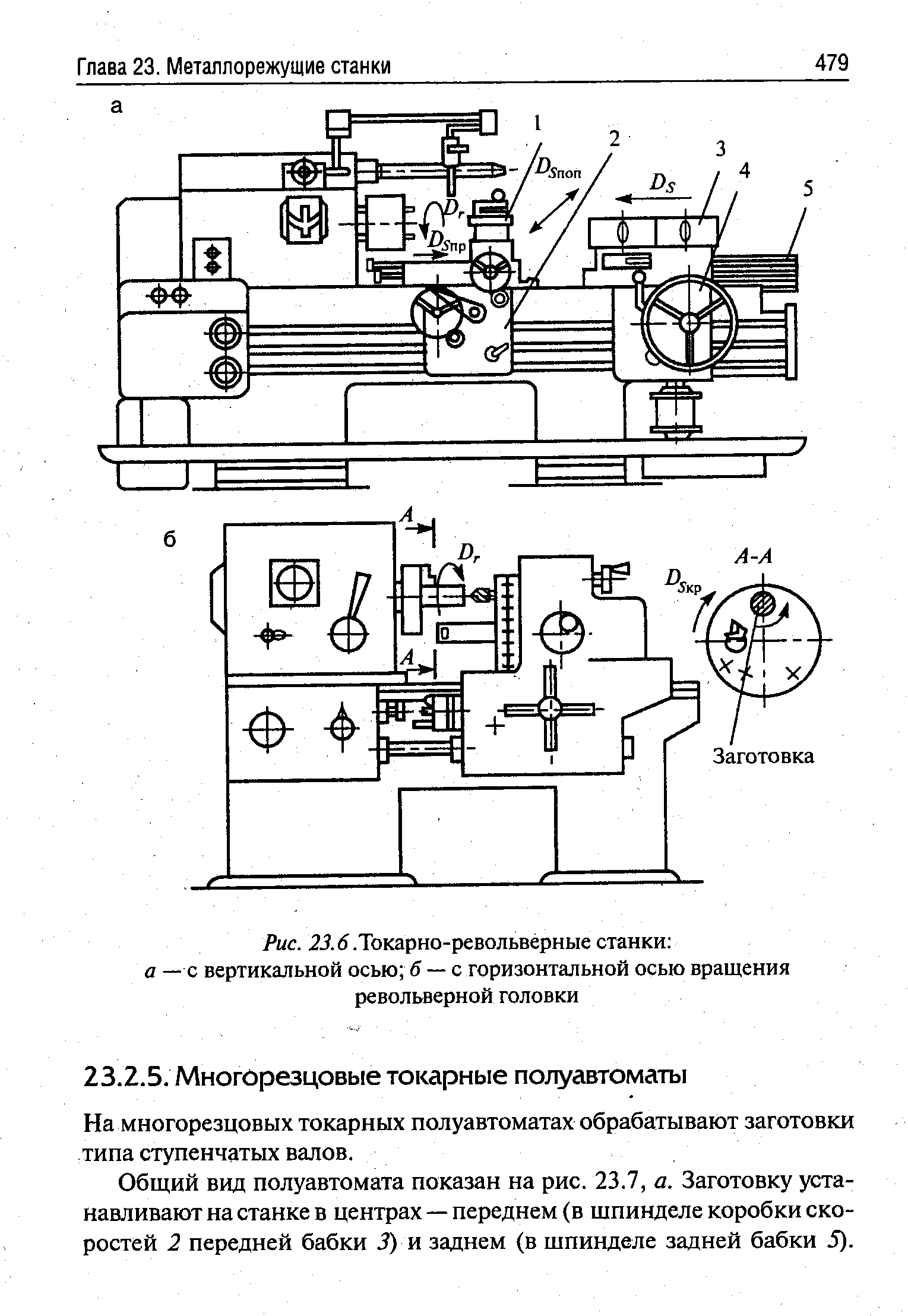

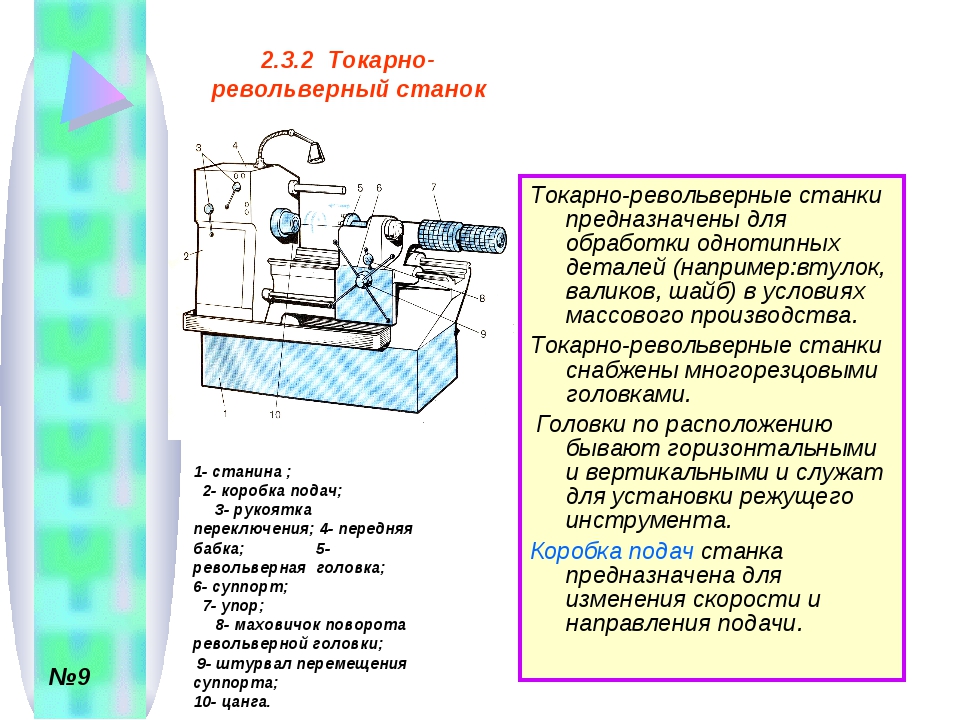

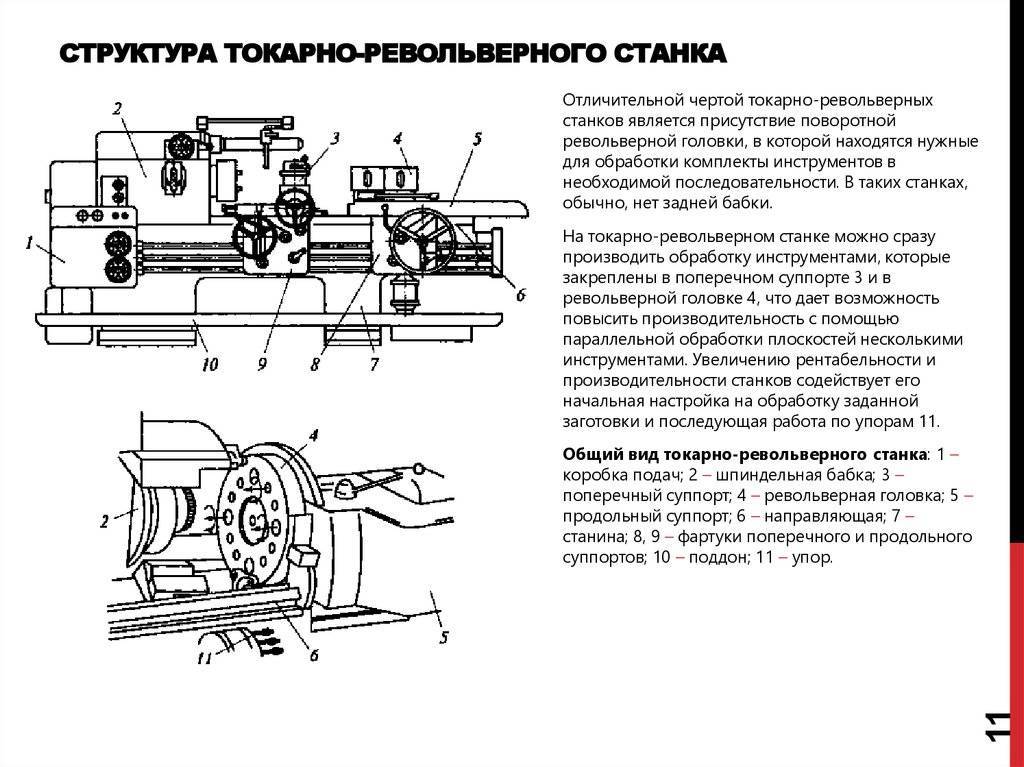

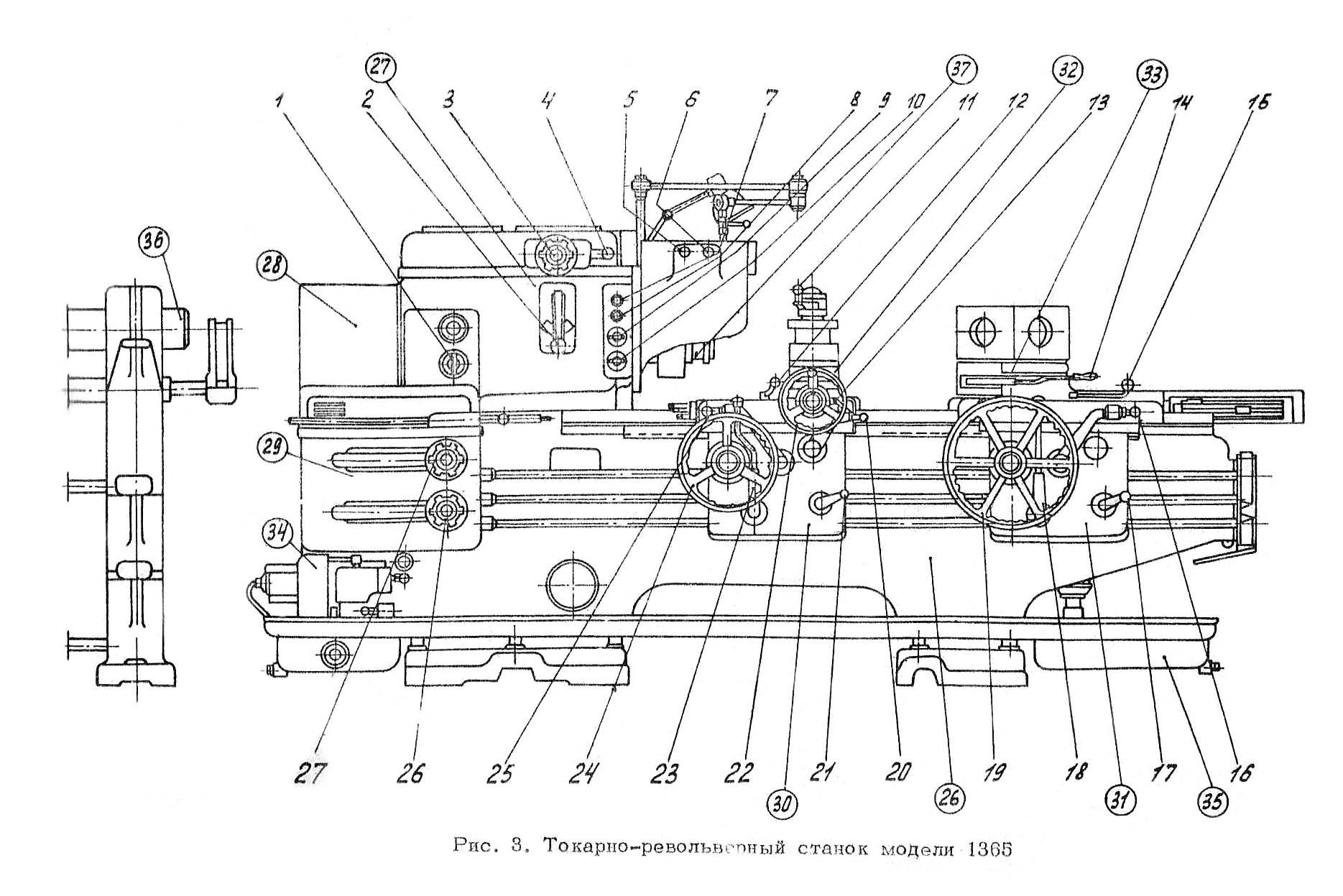

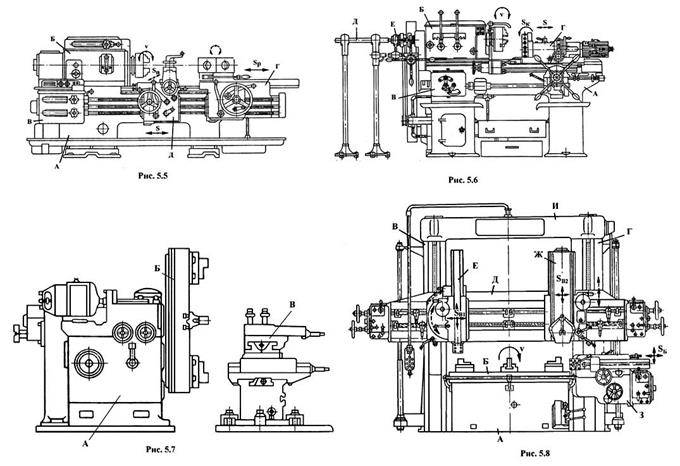

Структура токарно-револьверных станков

Структура токарно-револьверных станков

Отличительной чертой структуры токарно-револьверных станков есть присутствие поворотной, изредка линейно перемещаемой револьверной головки, в которой находятся нужные для обработки комплекты инструментов в необходимой последовательности. В таких станках, обычно, нет задней бабки.

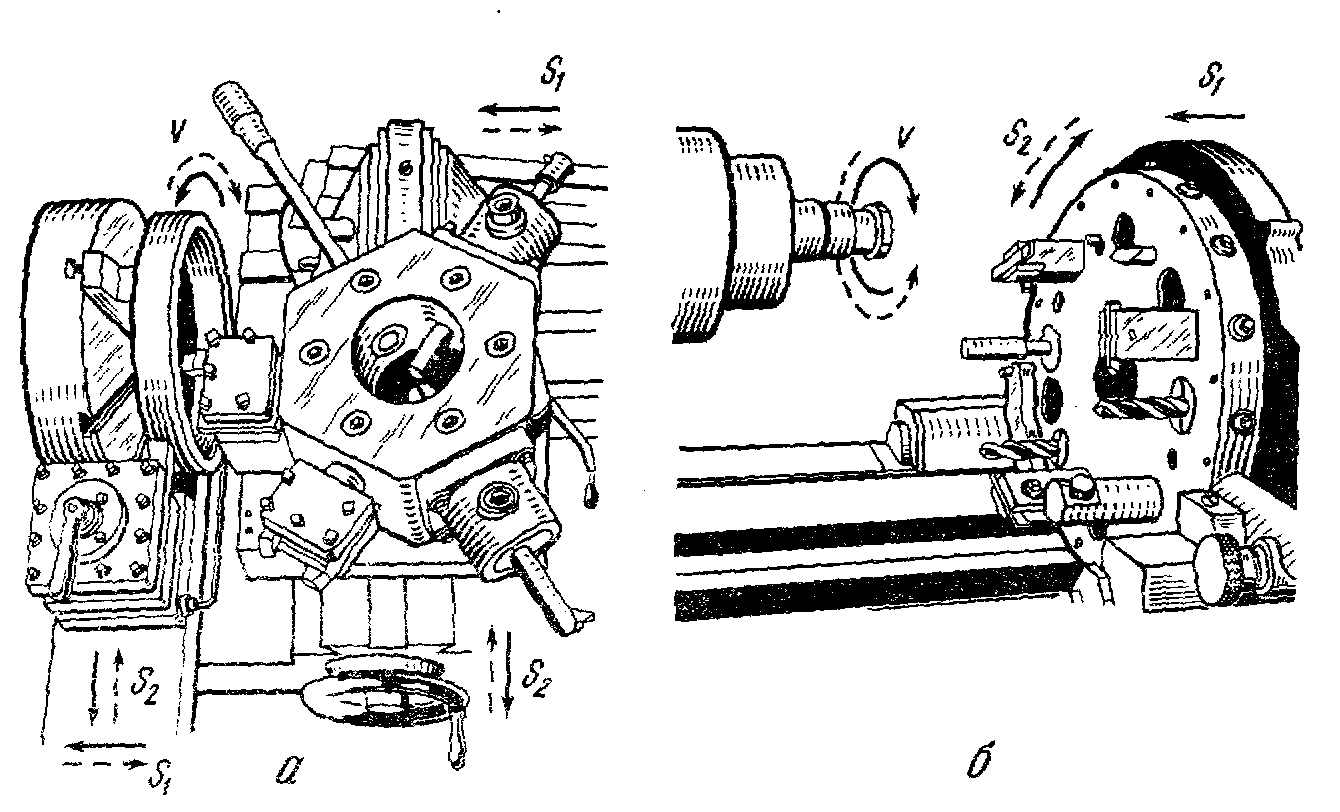

Местонахождение оси поворота револьверной головки 4 определяет компоновку токарно-револьверных станков: с горизонтальной осью и вертикальной осью револьверной головки.

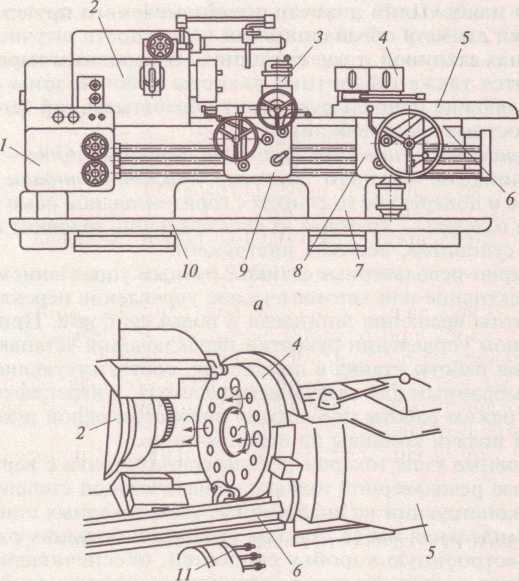

Суппорты, которые сообщают инструменту движение подачи 3 и 5 передвигаются по направляющим 6 станины, шпиндельная бабка 2 крепится на станине 7. Поддон 10 используется для сбора стружки. Рукоятки управления находятся на фартуках 8 и 9. 1 — коробка подач; 2 — шпиндельная бабка; 3 — поперечный суппорт; 4 — револьверная головка; 5— продольный суппорт; 6 — направляющая; 7— станина; 8, 9 — фартуки поперечного и продольного суппортов; 10 — поддон; 11 — упор.

На токарно-револьверном станке можно сразу производить обработку инструментами, которые закреплены в поперечном суппорте 3 и в револьверной головке 4, что дает возможность повысить производительность с помощью параллельной обработки плоскостей несколькими инструментами. Увеличению рентабельности и производительности станков содействует его начальная настройка на обработку заданной заготовки и последующая работа по упорам 11.

Схема: Токарно-револьверный станок

Виды токарно-револьверных станков

По форме револьверные головки делятся на призматические и цилиндрические (чаще всего шестью гранями). После каждого рабочего хода револьверная головка поворачивается, и рабочую позицию занимает следующий режущий инструмент или группа инструментов, которые расположены на специальной оправке.

Основные параметры

Главными параметрами токарно-револьверных станков есть максимальный диаметр обрабатываемого прутка и максимальный диаметр обрабатываемой плоскости штучной заготовки над суппортом и над станиной. К основным параметрам включают также габаритные размеры рабочей зоны станка, которые определяют максимальную длину обрабатываемой детали, и скоростные характеристики.

Главное движение

Главное движение в токарно-револьверном станке — движения подачи: поперечное и продольное (в станках с горизонтальной осью револьверной головки — круговое за счет вращения головки) передвижение суппортов, которые несут инструмент; движение шпинделя, который несет заготовку.

Токарно-револьверные станки с ручным управлением имеют автоматическое или преселективное управление переключением частоты подач суппорта и движения шпинделя. При преселективном управлении рукоятки переключения настривают во время работы станка в положения, которые соответствуют режимам, выбранным для следующего перехода, а переключение на новый режим работы осуществляется поворотом одной рукоятки в момент подачи команды на переключение.

Основные узлы

Основные узлы токарно-револьверного станка с вертикальной осью револьверной головки в главной степени такие же по конструкции как узлы токарных станков.

Шпиндельная бабка станков больших и средних размеров имеет встроенную коробку скоростей, которая обеспечивает в сравнении с таким же узлом токарного станка малый диапазон регулирования и малое число ступеней частоты вращения шпинделя. В шпиндельной бабке станков небольшого размера устанавливается только шпиндель. Частота вращения шпинделя настраивается с помощью редуктора, который устанавливается в основании станка и связанного со шпинделем ременной передачей.

Коробка подач 1 по структуре проще коробки подач токарно-винторезных станков, так как токарно-револьверные станки обладают меньшим диапазоном настройки частоты вращения и меньшим числом ступеней подач. Помимо этого, в коробке подач нет элементов, которые требуются для нарезания резьбы резцом с помощью ходового винта.

Токарно-револьверный станок с ручным управлением считается универсальным станком. На таком станке можно производить детали из прутка и из штучных заготовок, которые закрепляются в патроне. Станок оборудуется гидравлическим приводом для зажима и подачи прутка в цанговом патроне (с допуском прутка ±1 мм). Зажим штучных заготовок осуществляется с помощью прилагаемого к станку специального патрона.

Особенности конструкции

Технология создания токарно-револьверных станков довольна непроста. Устройство имеет очень сложную конструкцию, в которой выделяют несколько элементов:

- Коробка скоростей.

- Суппорт.

- Узел шпинделя.

Коробка скоростей

Скоростная коробка устройства отвечает за количество выполняемых оборотов. С количеством оборотов переключается скорость станка.

В механизме содержится 3-4 электромагнитные муфты, которые определяют количество скоростей устройства. Муфта состоит из металлических дисков.

Как правило, в каждом станке содержится по 4 муфты – 2 электромагнитные и 2 обгонные. Между ними находится 1 двухвенцовый зубчатый блок. Он обеспечивает работу деталей коробки, позволяя скоростям переключаться.

Суппорт

Суппорт токарного станка отвечает за перемещение резца по оси шпинделя.

Деталь представляет собой конструкцию в виде креста, состоящую из 3 элементов – каретка, поперечные салазки и резцовые салазки.

Узел шпинделя

Узлы металлорежущего револьверного станка передают энергию от двигателя к рабочим инструментам.

В шпинделе содержится 8 узлов:

- Станина – соединяет узлы аппарата.

- Передняя бабка – фиксирует и вращает обрабатываемый материал.

- Задняя бабка – устанавливает режущий инструмент.

- Суппорт – перемещение резца по оси.

- Коробка подач – передача движения.

- Ходовой вал – сообщает суппорту о наличии материала для обработки.

- Ходовой винт – нарезание резьбы.

- Фартук – останавливает ходовой вал и активирует суппорт.

Для чего предназначена револьверная головка Токарно револьверного станка?

Револьверная головка позволяет вести последовательную обработку заготовки несколькими инструментами с получением детали за одну установку. Это расширяет технологические возможности многооперационной обработки и сокращает время операции резания за счет отсутствия необходимости в перенастройке станка.

Револьверная головка – специальное устройство, в котором устанавливаются различные режущие инструменты: сверла, зенкеры, развертки, метчики и др. Револьверная головка является важным составным элементом токарно-револьверных станков (автоматов и полуавтоматов), устанавливается на продольном суппорте станка.

Пошаговая инструкция по установке на фрезерный станок?

Порядок и способ установки приспособления зависит от типа оборудования и конструкции самого приспособления.

- Установка угловой головки на горизонтально-фрезерный станок производится в следующей последовательности.

- Хобот станка отводится в крайнее переднее положение.

- Серьги снимаются с направляющих.

- Хобот отводится обратно в крайнее заднее положение и зажимается на направляющих.

- Конец шпинделя и отверстие головки очищается от масла, грязи, протираются насухо.

- Приспособление надеть на шпиндель, заведя поводки в пазы устройства.

- Закрутить 4 зажимных винта.

На холостом ходу проверить индикатором правильность установки. Технология установки узла на токарный станок отличается. Приспособление со стойкой и приводом монтируется на задней стенке суппорта и перемещается относительно детали вместе с ним.

- Проверить наличие отверстий на корпусе суппорта под крепление основания стойки. Досверлить недостающие.

- Установить стойку, направляющими под шпиндель в сторону оси вращения детали.

- Установить на место каретку и шпиндельный узел.

- Подключить фрезерную головку к электрической системе станка и ЧПУ.

- Проверить работу узла на холостом ходу.

- Вставить инструмент.

В рабочем режиме фреза будет перемещаться в автоматическом или ручном режиме.

Важно!

В зависимости от конструкции фрезерной головки для токарного станка, степеней перемещения по направляющим конструкции, она может устанавливаться на крышку салазок и переднюю бабку.

Преимущества и недостатки револьверных головок

Для более быстрой замены одного инструмента на другой используются унифицированные крепления. По своей конструкции револьверные головки могут различаться по количеству инструмента и ориентации крепления. По количеству инструмента бывают 6-ти, 8-и, 12-и и 16-и позиционные револьверные головки.

Количество инструмента напрямую влияет на количество операций, которые станок способен выполнить за один технологический установ. Поэтому при выборе револьверной головки следует учесть, какое максимальное количество операций будет выполняться на этом станке за один установ. Чаще всего на станках устанавливают 12-и позиционные головки.

К примеру, черновую и чистовую обработку токарным резцом лучше выполнять разными инструментами, а отрезку и обработку канавок иногда можно выполнить одним инструментом.

Также револьверные головки отличаются по ориентации крепления инструмента. Существуют головки с радиальным креплением:

Такие головки, как правило, устанавливают на станки с противошпинделем, поскольку такая ориентация позволяет установить сразу два инструмента в одну позицию — для главного и для противошпинделя. При наличии оси Y на станке, можно установить двойной блок для резцов, что позволяет за счет смещения по оси Y работать другим резцом.

Недостатком такой револьверной головки можно считать меньший диаметр обработки при точении наружным резцом, так как за счет конструкции резец устанавливается ближе к центру вращения шпинделя.

Существуют также головки с торцевым креплением инструмента:

Такой тип чаще встречается среди простых станков, без оси Y и без противошпинделя. В такой компоновке доступен только тип крепления VDI, либо комбинированный VDI + PU (о типах мы поговорим позже). Основное преимущество такой головки — это компактность и удобство установки инструмента. Недостаток — ограничение типа крепления. Кроме того, на такую головку нельзя устанавливать многопозиционные блоки для токарных резцов, а при установке расточных резцов, как правило, приходится укорачивать хвостовик инструмента, чтобы уменьшить вылет, так как блок имеет ограниченную глубину фиксации.

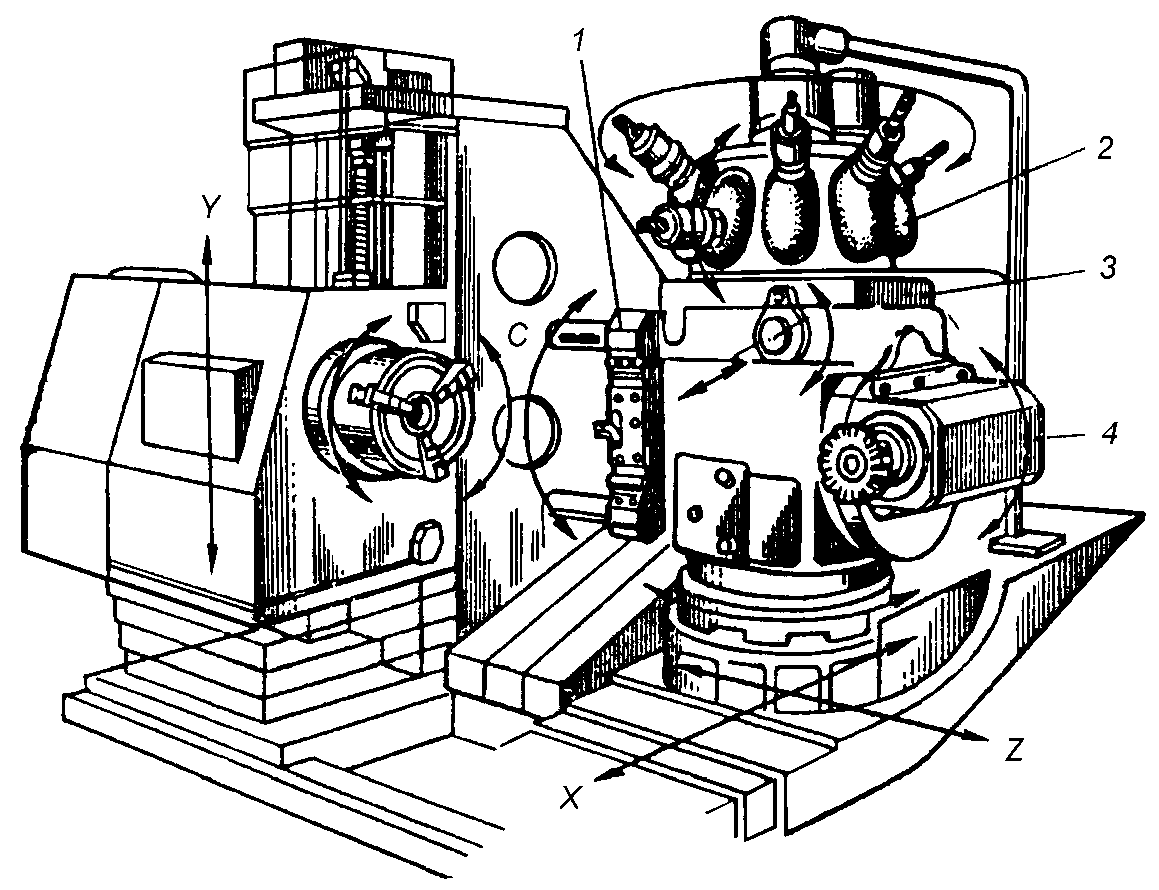

Конструкция токарно-револьверного станка

Современный револьверный токарный станок представляет собой многоцелевой обрабатывающий комплекс, который способен выполнять ряд операций различной степени сложности. Выполнение этих действий достигается специальной конструкцией револьверной головки, в которую можно установить несколько типов резцов.

Станок отличается конструкцией и принципом работы. Для повышения производительности в нем предусмотрена возможность установки резцов различных типов. Улучшение в производительности может быть достигнуто с помощью блока ЧПУ установленного на станке. В этом случае участие человека в эксплуатации оборудования будет осуществляться минимально.

Револьверные токарные станки, как правило, состоят из следующих компонентов:

• Станина — предназначена для монтажа всех элементов оборудования;

• Передняя и задняя бабки. С их помощью происходит фиксация деталей и передача вращательного движения от электродвигателя; Их совместная работа позволяет выполнять токарные операции по всей площади заготовки. Эта часть конструкции перемещается по координатным осям;

• Электроника станка — состоит из двигателей и блока управления. Последнее может быть либо полуавтоматический, либо полностью автоматический комплекс (ЧПУ), который управляет функциями всего станка.

Кроме того, в конструкции должен быть механизм точного позиционирования резцов. Это связано с их разной длиной и конфигурацией. Как правило, это система датчиков, данные с которых поступают на ЧПУ посредством обратной связи (ОС).

Повышение производительности в некоторых моделях станков достигается путем установки двух рабочих бабок (задней и передней). Это позволяет выполнять механическую обработку с двух сторон, но только если компоновка включает в себя два или более держателя инструмента.

Принцип работы

В серийном производстве пруток крепится в цанговый патрон при помощи гидравлики. Имеется встроенный механизм, который обеспечивает подачу заготовки на необходимую длину. При работе со штучными заготовками токарь закрепляет их вручную.

Обычно станки оснащены универсальной цангой со сменными кулачками для зажима круга и многогранника. В комплекте идут дополнительные оправки, втулки и другая оснастка.

Важно! На некоторых моделях предусмотрена замена цанги трехкулачковым патроном. Модификации станков для патронных работ предназначены для обработки литых, штампованых и кованых штучных заготовок

Они оснащены трехкулачковыми (либо четерехкулачковыми) патронами

Модификации станков для патронных работ предназначены для обработки литых, штампованых и кованых штучных заготовок. Они оснащены трехкулачковыми (либо четерехкулачковыми) патронами.

Все инструменты крепятся в револьверную головку. Выполнив рабочий ход одним резцом (сверлом, разверткой), она меняет позицию и подает новый инструмент. Длина рабочего хода инструмента ограничивается специальными упорами, которые отключают подачу.