Алюминиевые сплавы

Определение 2

Алюминиевые сплавы – сплавы, основой которых является алюминий.

Самыми распространенными сплавам алюминия являются:

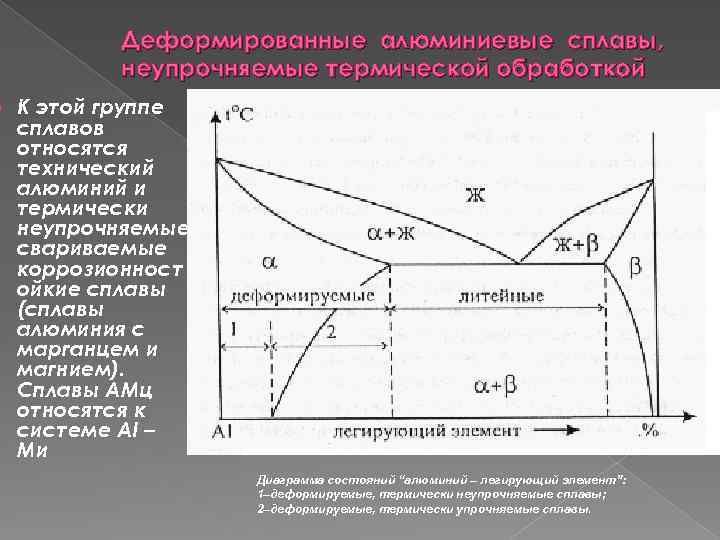

- Алюминиево-марганцевые сплавы. Данные сплавы характеризуются сочетанием хорошей пластичности, коррозионной стойкости, свариваемости, высокой усталостной прочности и удовлетворительной прочности. Содержания магния составляет от 1 до 6%. Чтобы улучшить прочностные характеристики алюминиево-магниевого сплава его легируют ванадием, титаном, кремнием, хромом или марганцем.

- Алюминиево-марганцевые сплавы. Данные сплавы обладают хорошими свариваемостью, пластичностью, технологичностью, прочностью и высокой коррозионной стойкостью. Основными примесями в таком сплаве являются железо и кремний, способствующие уменьшению растворимости марганца в алюминии.

- Алюминиево-медные сплавы. Данные сплавы обладают механическими свойствами, которые превышают свойства низкоуглеродистых сталей, хорошо поддаются механической обработке. Их основной недостаток – низкая коррозионная стойкость.

- Сплавы алюминий-медь-кремний. Данные сплавы используются во втулочных подшипниках и в производстве блоков цилиндров с формообразованием. Они обладают высокой твердостью поверхности.

- Сплавы алюминий-цинк-магний. Данные сплавы обладают высокой прочностью и хорошей обрабатываемостью. Значительный недостаток сплавов алюминий-цинк-магний является очень низкая коррозионная стойкость под воздействием механического напряжения, которая может быть увеличена за счет легирования медью.

- Алюминий-кремниевые сплавы. Данные сплавы являются литейными и обладают малой усадкой при кристаллизации расплава.

- Сплавы алюминий-магний-кремний. Данные сплавы отличаются высокой пластичностью и удовлетворительной коррозионной стойкостью.

Полный отжиг

После полного отжига все алюминиевые сплавы – как термически упрочняемые, так термически неупрочняемые – получают состояние, которое является самым мягким, самым пластичным и наиболее благоприятным для пластической деформации. Международное обозначение этого состояния буква «О». Иногда эту букву «О» путают с цифрой «0».

- Изделия, которые получили упрочнение путем холодной деформации, обычно получают в этом состоянии полностью рекристаллизованную структуру.

- Изделия, изготовленные путем горячей деформационной обработки могут оставаться некристаллизованными.

- В случае термически упрочняемых сплавов растворенные легирующие элементы максимально полно осаждаются из твердого раствора, чтобы предотвратить упрочнение естественным старением. Для этого обычно применяется повышенная температура нагрева и дополнительная выдержка при более низкой температуре.

Fig. 1 – When a large amount of cold work is followed by annealing, new grains are formed by the process of recrystallisation

Fig. 2 – Schematic diagram of the processes that may occur during the annealing of a deformed metallic material.

(a) Deformed grain structure; (b) recovered subgrain structure; (c) partially recrystallized structure; (d) recrystallized structure

Температура, время, охлаждение

Как для термически упрочняемых, так и для термически неупрочняемых сплавов снижение или удаление наклепа от холодной деформационной обработки достигается путем нагрева при температуре от 260 до 440 градусов Цельсия. Скорость умягчения сильно зависит от температуры. Время, которое требуется для умягчения данного материала при данной степени наклепа может различаиться от нескольких часов при низкой температуре до нескольких секунд при высокой температуре.

- Если целью отжига является просто снятие деформационного наклепа, то нагрева до температуры около 345 °С будет вполне достаточно.

- Если же необходимо удалить упрочнение от термической обработки или даже просто от охлаждения с температуры горячей обработки, то нужна специальная термическая обработка для получения структуры с выделением упрочняющей фазы в виде крупных частиц. Это обычно достигается путем выдержки при температуре от 415 до 440 °С и медленного охлаждения со скоростью около 30 °С в час до 260 °С. В этом случае высокие скорости диффузии дают максимальную коалесценцию выделившихся частиц и, в результате, минимальную твердость.

При отжиге важно обеспечить, чтобы заданная температура была достигнута во всех частях садки и во всех точках каждого изделия. Поэтому обычно назначают длительность выдержки при температуре отжига не менее 1 часа

Максимальная температура отжига является умеренно критической: рекомендуется не превышать температуру 415 °С из-за возможного окисления и роста зерна. Скорость нагрева может быть критической, например, для сплава 3003, который обычно требует быстрого нагрева для предотвращения роста зерна. Относительно медленное охлаждение на спокойном воздухе или с печью рекомендуется для всех сплавов для минимизации коробления.

а) Сплавы:

Скорость охлаждения после отжига не имеет значения.

b) Сплавы:

415 °С

- Эти режимы отжига предназначены для для снятия эффекта обработки на твердый раствор и включает охлаждение со скоростью около 30 °С в час от температуры отжига до 260 °С. Скорость последующего охлаждения не имеет значения.

- Обработка при 345 °С с последующим неконтролируемым охлаждением может применяться для снятия эффекта холодной деформационной обработки или частичного снятия эффекта термической обработки.

с) Сплавы:

415 °С

- Эти режимы отжига предназначены для для снятия эффекта обработки на твердый раствор и включают неконтролируемое охлаждение до 205 °С или ниже с последующим повторным нагревом до 230 °С в течение 4 часов. Скорость последующего охлаждения не имеет значения.

- Обработка при 345 °С с последующим неконтролируемым охлаждением может применяться для снятия эффекта холодной деформационной обработки или частичного снятия эффекта термической обработки.

d) Сплав:

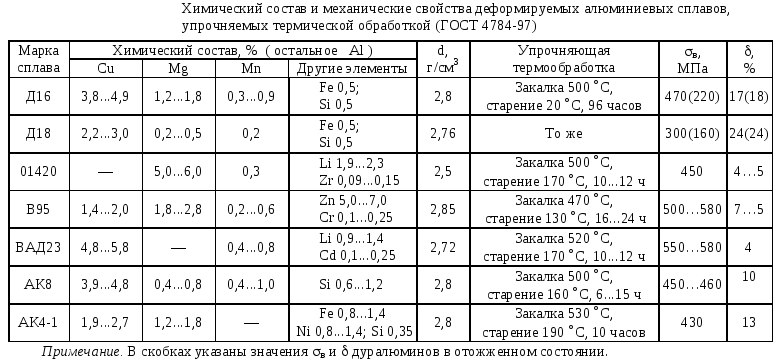

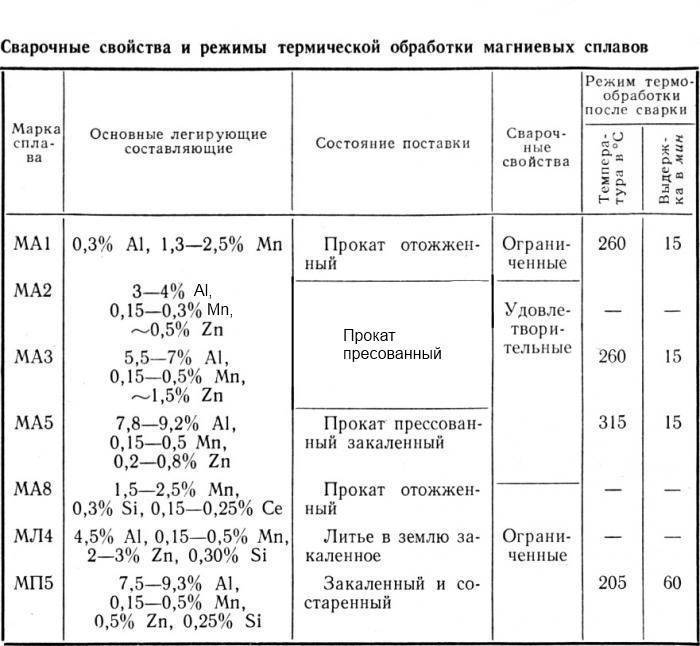

Термическая обработка алюминиевых и магниевых сплавов.

Термическая обработка алюминиевых и магниевых сплавов является ответственной операцией технологического процесса. Цель ее – изменить структуру и физико-химические свойства сплавов. Режим термической обработки выбирают в зависимости от сплавов и метода изготовления из них заготовок и деталей.

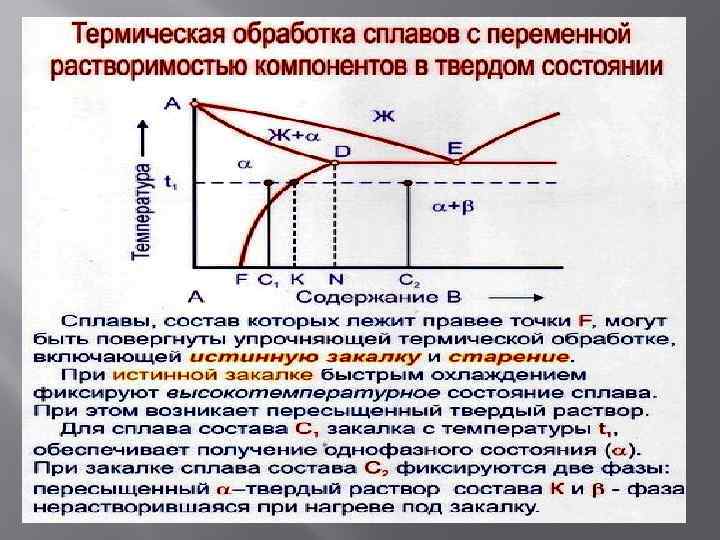

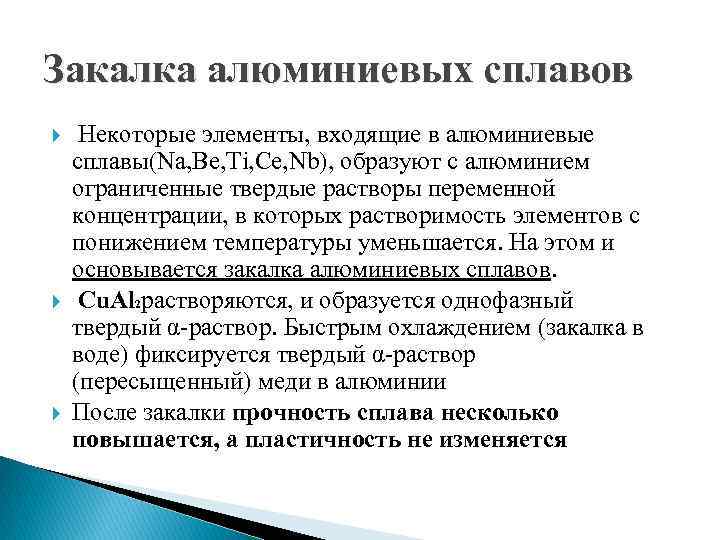

Термическая обработка деталей, изготовленных из алюминиевых сплавов, основана на том, что с понижением температуры растворимость многих элементов в твердом алюминии уменьшается. При нагреве под закалку алюминиевые сплавы неполностью кристаллизуются. Если сплав перегрет, в результате чего структура получилась с крупным зерном, то такой сплав бракуется. Поэтому термист должен быть внимателен к нагреву деталей из алюминиевых сплавов.

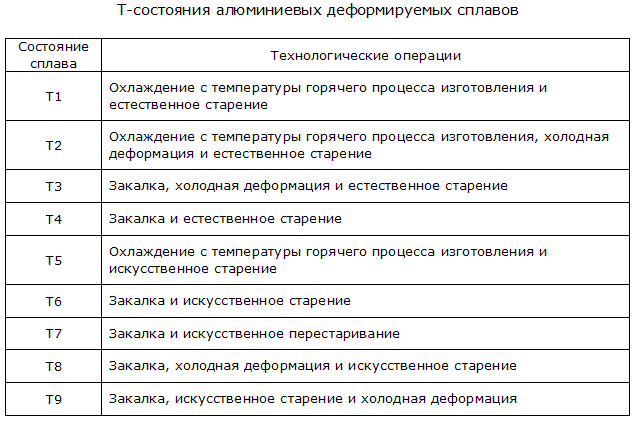

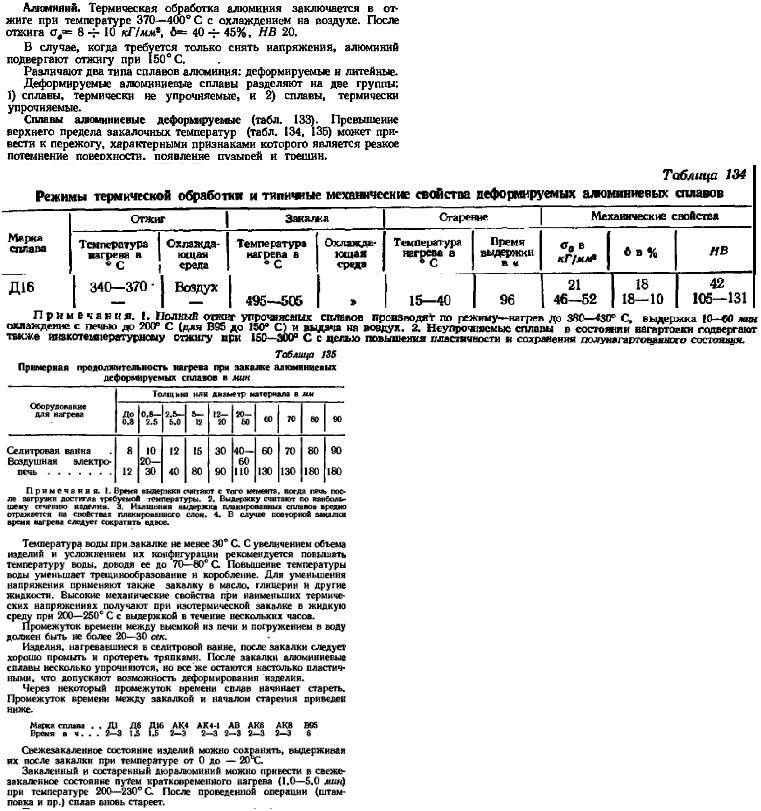

Термическая обработка деформируемых алюминиевых сплавов. Деформируемые алюминиевые сплавы подвергают таким видам термической обработки, как отжиг, закалка, старение.

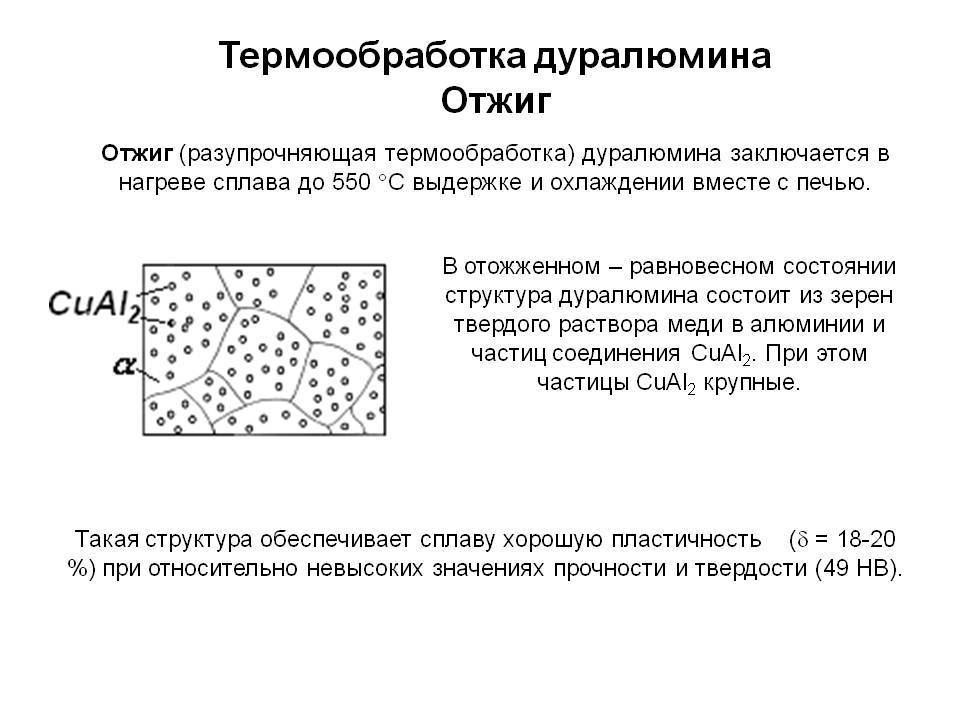

Отжиг применяют для заготовок с целью придания материалу пластических свойств, необходимых для выполнения операций, которые связаны с обработкой давлением в холодном состоянии. В зависимости от сплава и назначения полуфабрикатов применяют высокий, низкий и полный отжиг.

Высокий отжиг (310-350°С) предназначается для полного разупрочнения (снятия наклепа) материала, происходящего после холодной пластической деформации сплавов А1, АД, AM и др.

Низкий отжиг (150-300°С) также применяют для сплавов А1, АД, AM, но с целью повышения пластичности при сохранении достаточной прочности, полученной нагартовкой.

Полный отжиг (380-450°С) применяют для полуфабрикатов, изготовленных из термически упрочняемых сплавов Д1, Д16, АК6 и т. д., чтобы получить высокую пластичность и снять упрочнение, полученное в результате закалки и старения.

Для снятия эффективности естественного старения и возвращения материала к свежезакаленному состоянию применяют нагрев в течение нескольких секунд или минут при температуре 200-250°С. Такой вид операции называют отжигом на возврат.

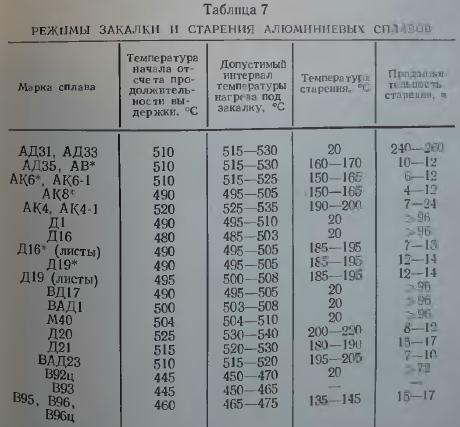

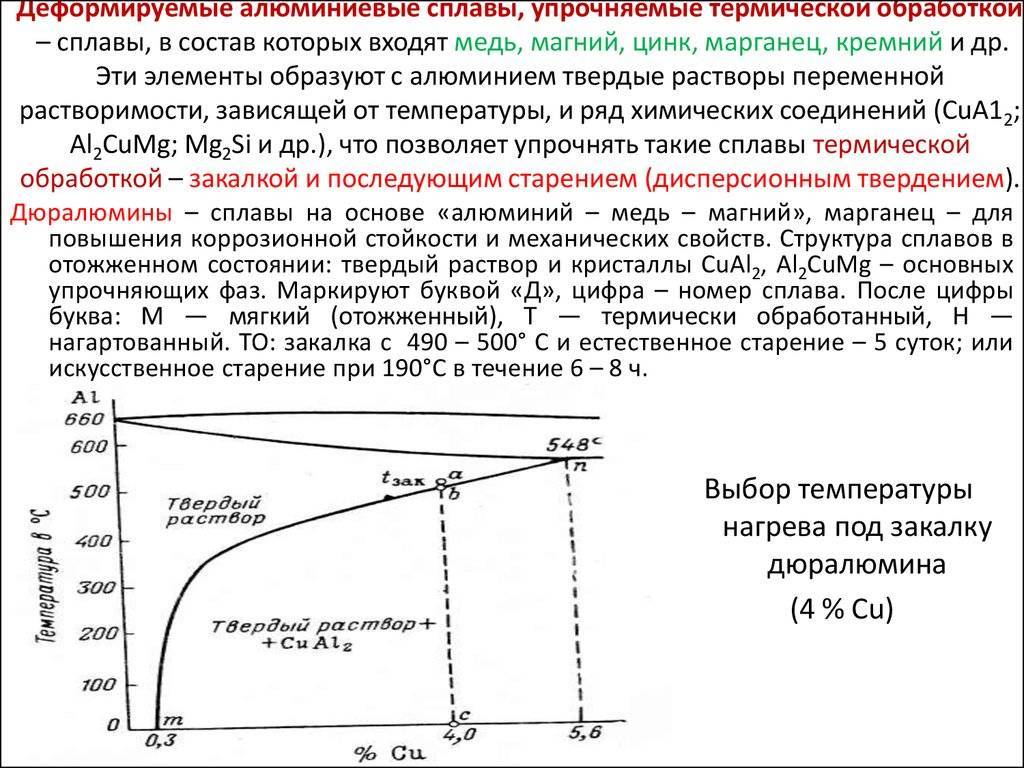

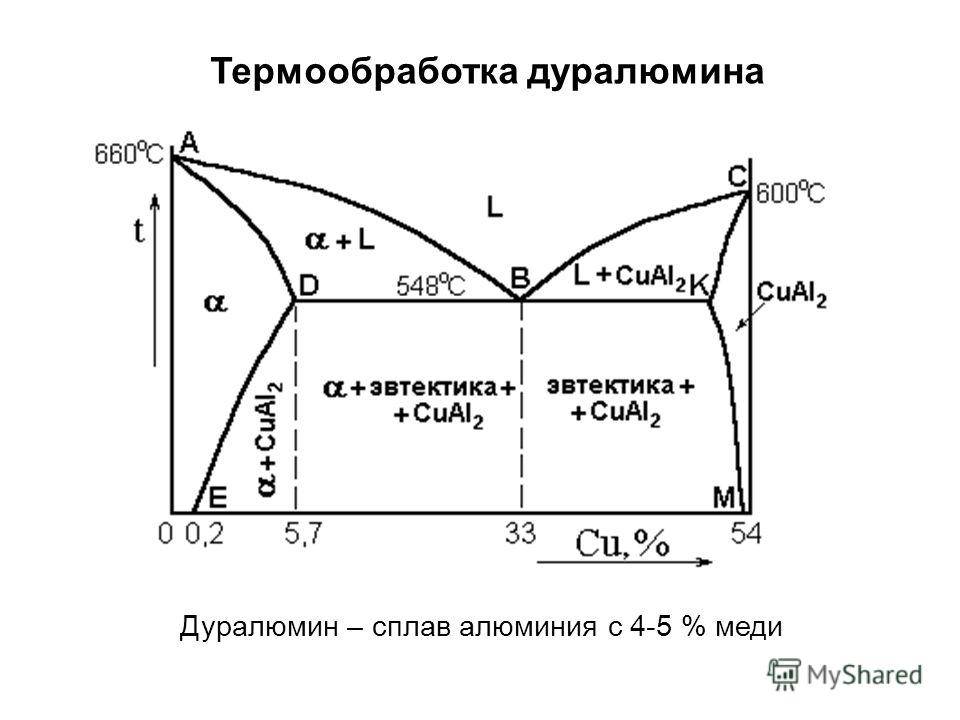

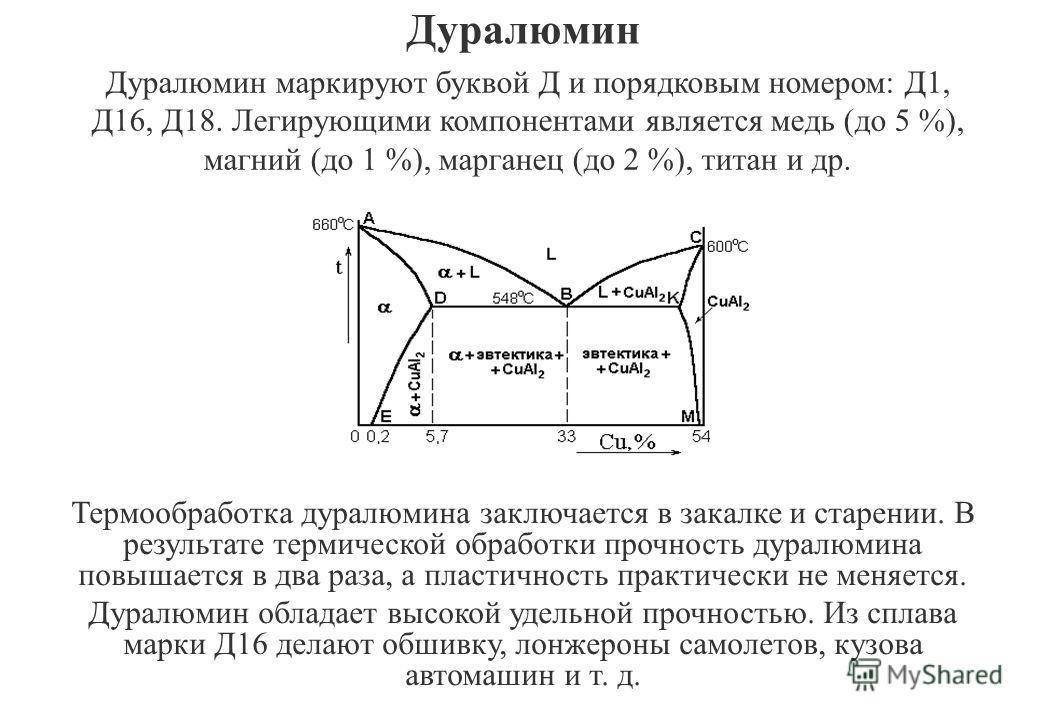

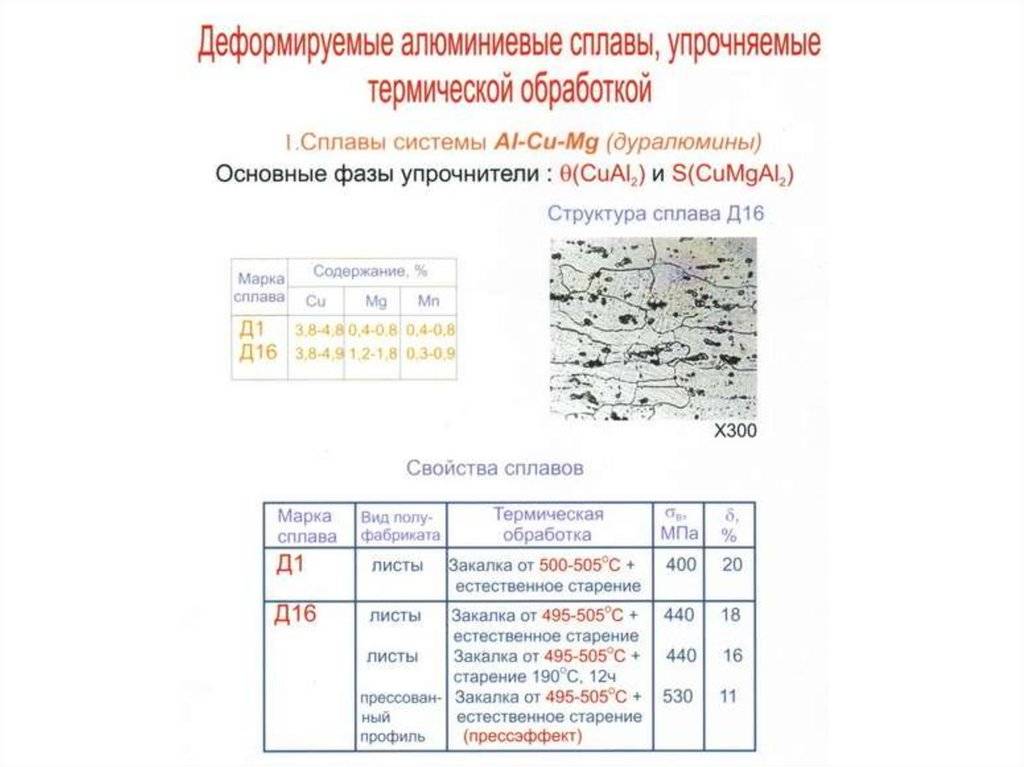

Закалка деформируемых алюминиевых сплавов, в основном дюралюминия Д1, Д16 и Д18, состоит только из одной операции – нагрева с охлаждением в воде при температуре 30- 40°С. Температура закалки для Д1 берется равной 495-505°С, для Д16 – 490-500°С, для Д18 – 495-510°С. Выдержка при нагреве устанавливается в зависимости от размеров деталей,

Особенность дюралюминия заключается в том, что он проявляет повышенную восприимчивость к старению при комнатной температуре. Стабилизация свойств происходит примерно через четверо суток. Искусственное старение дюралюминия неблагоприятно сказывается на механических свойствах и коррозийной стойкости.

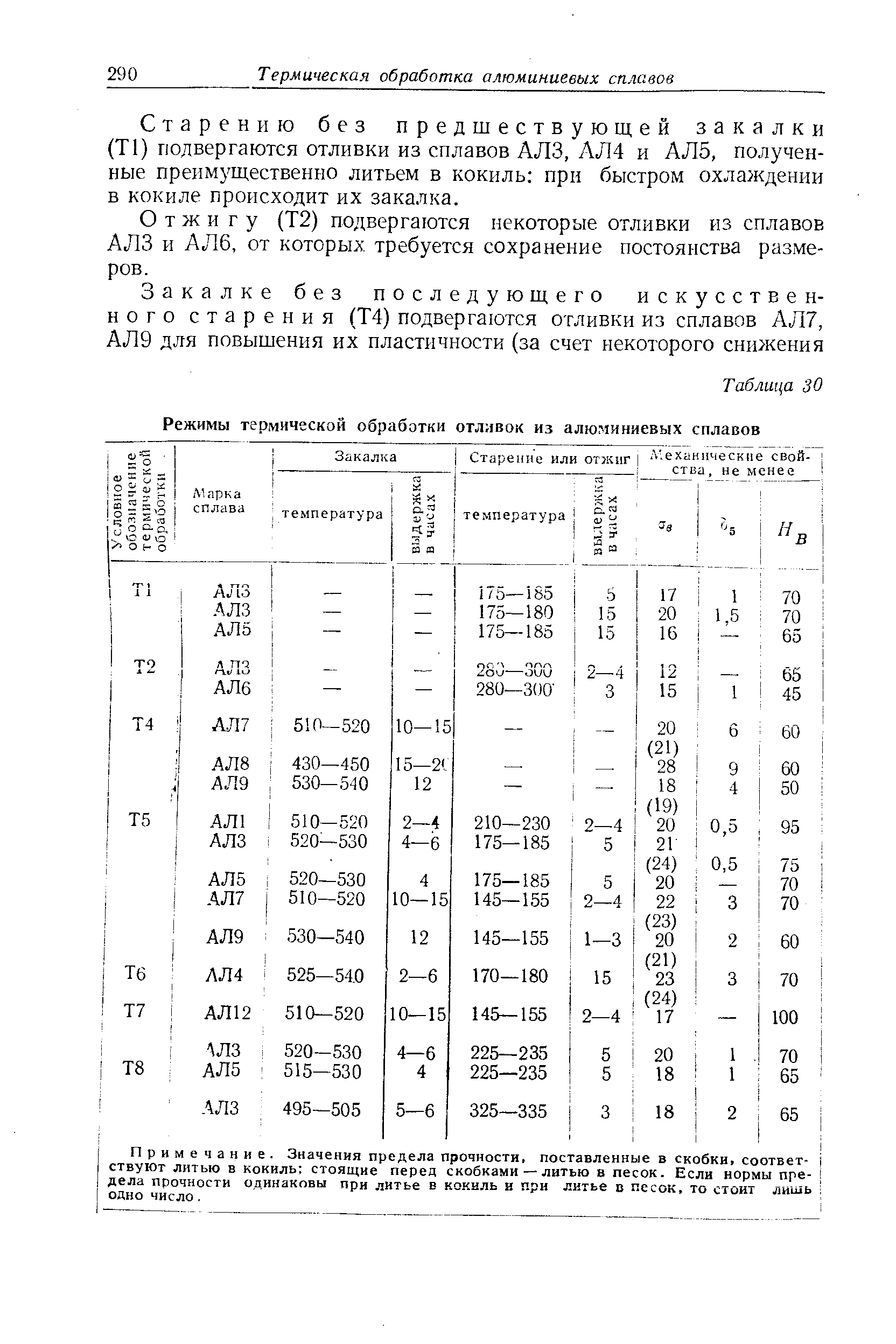

Термическая обработка литейных алюминиевых сплавов. В отличие от деформируемых литейные алюминиевые сплавы почти все подвергаются термической обработке.

Для отливок из сплавов применяют несколько видов термической обработки.

Виды термической обработки литейных алюминиевых сплавов

Вид термической обработки

Условное обозначение термической обработки

Искусственное старение без предварительной закалки

Для улучшения обрабатываемости резанием литых деталей и повышения механической прочности

Для снятия литейных и термических напряжений, наклепа и повышения пластичности

Для применения деталей в свежезакаленном состоянии

Закалка и естественное старение

Для повышения прочностных свойств

Закалка и кратковременное старение

Для получения достаточно высокой прочности и повышение пластичности

Закалка и полное искусственное старение

Для получения максимальных прочностных свойств

Закалка и стабилизирующий отпуск

Для получения достаточной прочности и стабильной структуры

Закалка и смягчающий отпуск

Для получения повышенной пластичности за счет снижения прочностных свойств

Циклическая обработка (холодом и последующим нагревом)

Для получения деталей с более устойчивым состоянием по геометрии

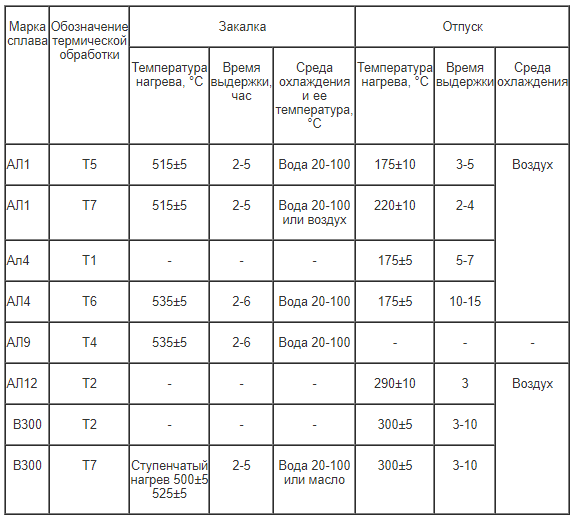

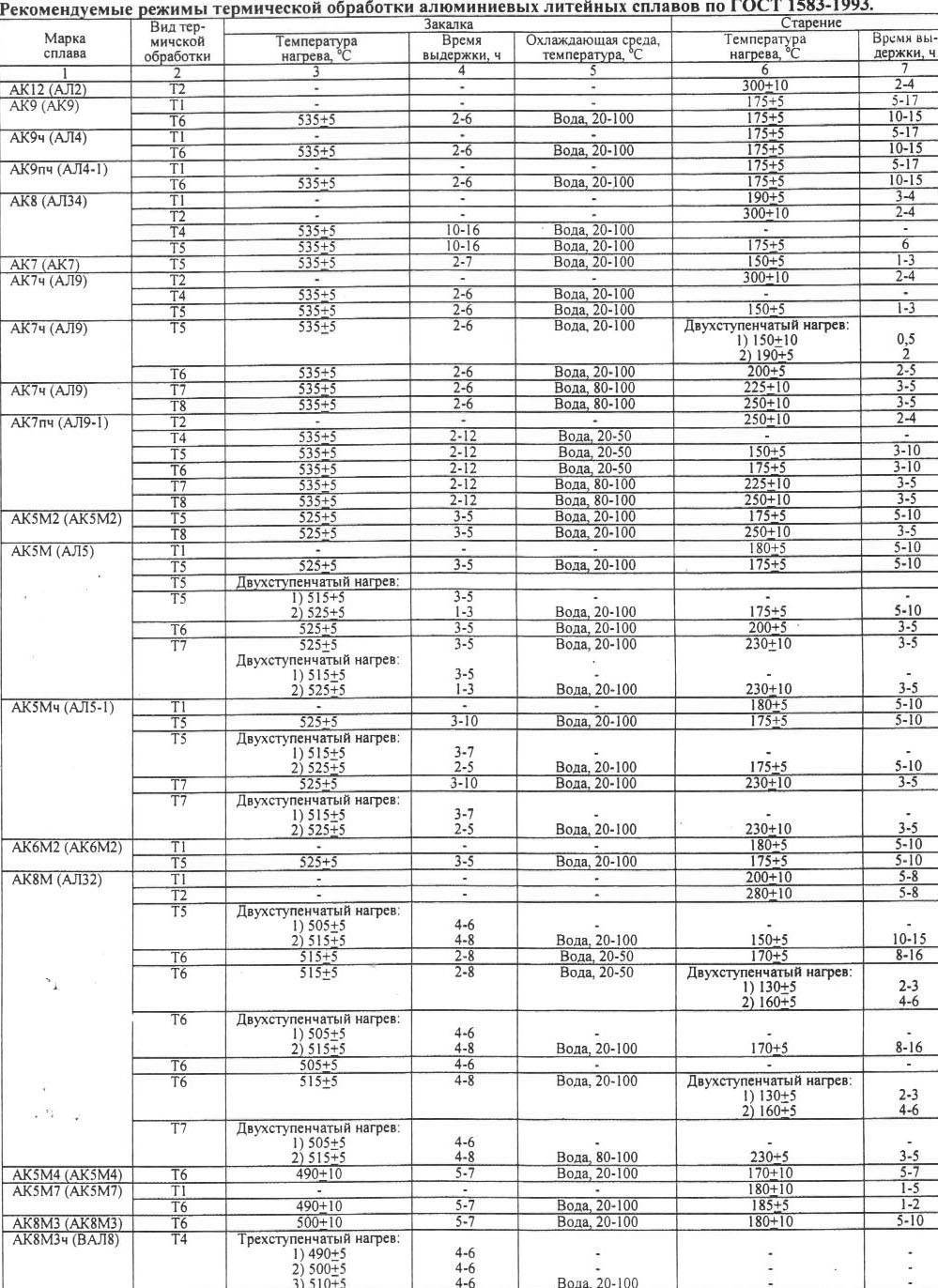

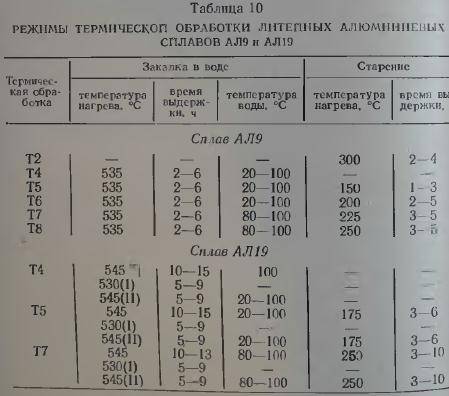

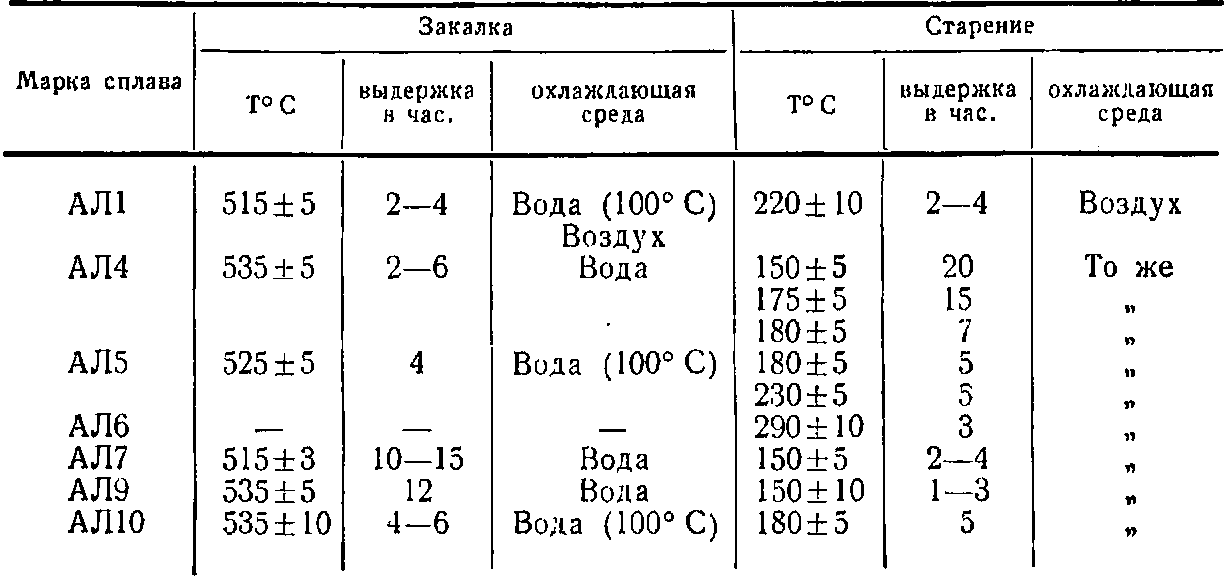

Наиболее типичные режимы термической обработки отливок из алюминиевых сплавов:

Режимы термической обработки литейных алюминиевых сплавов

Термическая обработка алюминиевых сплавов

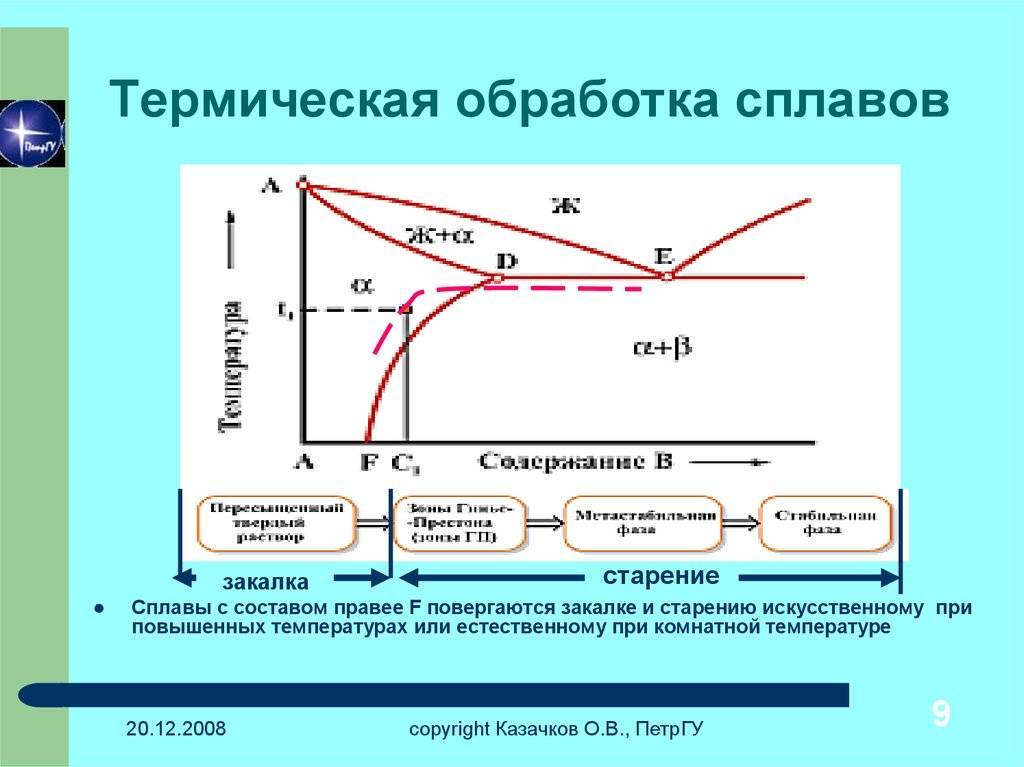

Основными способами термической обработки алюминиевых сплавов являются закалка, отжиг старение и термомеханическая обработка. Отжиг применяется в том случае, когда возникшее неравновесное состояние сплава является причиной появление нежелательных свойств, например, пониженной пластичности. В данном случае могут быть применены гомогенизационный или рекристаллизационный отжиг. В промышленных масштабах температура гомогенизационного отжига составляет от 450 до 560 градусов по Цельсию, а время выдержки от 4 до 36 часов. Рекристаллизационный отжиг применяется в качестве промежуточного этапа между холодной и горячей деформацией. В некоторых случаях он применяется, как последний этап термической обработки деформированных полуфабрикатов. Для промышленных алюминиевых сплавов температура рекристаллизационного отжига составляет от 300 до 500 градусов по Цельсию, выдержка от 30 минут до 2 часов.

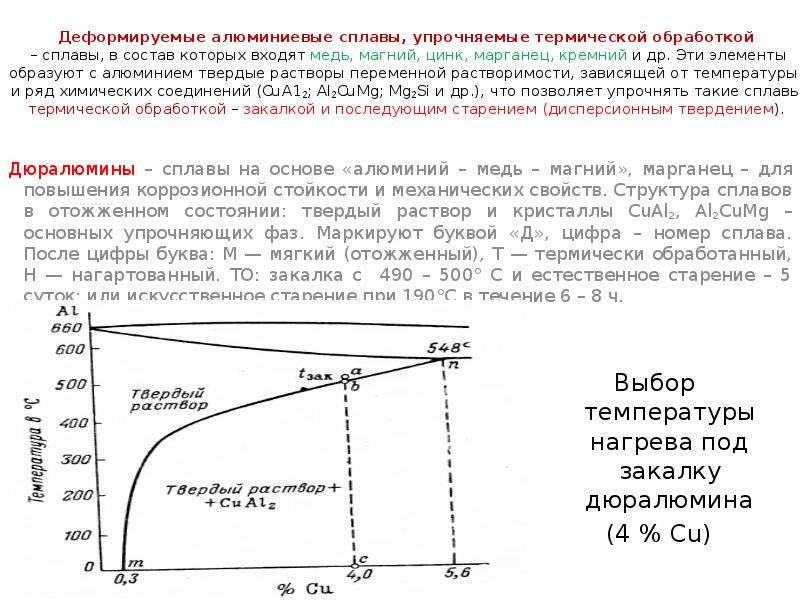

3акалка для алюминиевых сплавов применяется с целью получения пересыщенного твердого раствора. Например, в алюминиево-медном сплаве, с содержанием меди 4 % ее растворимость в алюминии составляет 0,2 %, а после закалки увеличивается в 20 раз. Температура нагрева при закалке составляет от 450 до 560 градусов по Цельсию. Для литейных сплавов выдержка может продолжаться десятки часов, а деформированных сплавов десятки минут.

Термомеханическая обработка заключается в сочетании термической обработки и пластической деформации. Для сплавов алюминия применяются три вида термомеханической обработки:

- Низкотемпературная обработка, цель которой – увеличение прочности, при заметном снижении пластичности.

- Высокотемпературная обработка, цель которой – увеличение коррозионной стойкости и прочности при сохранении высокой пластичности.

- Межоперационная термомеханическая обработка, цель которой – увеличение равномерности свойств по объему, повышение пластичности в высотном и поперечном направлениях и уменьшение анизотропии.

Старение представляет собой выдержку закаленного на пересыщенный твердый раствор сплава при относительно низких температурах, при которых начинается распад пересыщенного твердого раствора. Цель старения алюминиевых сплавов заключается в дополнительном повышении прочности закаленных сплавов.

Другие виды припоя

Существуют альтернативные виды припоев:

Характеристики серебряных припоев.

- Флюсы с повышенными антикоррозионными свойствами. Данный состав делают на основе кислоты, фосфора и растворителя. Они выгодны тем, что после процесса пайки не требуется использовать дополнительные очистители.

- Жидкие флюсы на основе салициловой кислоты, вазелина, золота и этилового спирта. Их применяют для пайки радиаторов и электрических проводов. В этом случае получаются очень аккуратные и чистые швы.

- Соединение канифоли с воздухом. Этот флюс называют нейтральным и его применяют для электрических приборов высокой точности: выключатели, реле, схемы мобильных телефонов. Канифоль малоактивна, поэтому ее следует применять на металлах, предварительно очищенных и залуженных. Для качественной очистки алмазных контактов можно воспользоваться лазером.

- Смесь буры с канифолью. Их применяют для соединения водопроводных медных труб. Данный флюс высокоактивный и не требует тщательной зачистки металлов. Бура плавится при температуре 70ºС, не выделяя при этом вредных испарений.

- Для пайки соединений, которые подвержены силовым нагрузкам и ударам, можно приготовить активированный флюс самостоятельно. Для этого необходимо взять в определенных пропорциях канифоль, анилин, ангидрид, салициловую кислоту, диэтиламин и смешать.

- Смесь канифоли со спиртом — активный флюс, который недавно являлся самым популярным припоем. Недостаток данного флюса в том, что при высоких температурах удаляется не только оксид металла, но и сам металл. К тому же очистка платы после пайки требует большого труда.

Типы бессвинцовых припоев.

Остатки флюса — это не только неэстетично, но и вредно.

В электросхемах с малыми промежутками между проводами возможны замыкания, вызванные гальваническими процессами на неочищенной поверхности.

Для осуществления пайки с помощью трубочек, наполненных колофонием, необходимо:

- Сопрягаемые поверхности тщательно зачистить от грязи и окислов.

- Деталь в месте шва нагреть до температуры, которая превышает температуру плавления флюса.

- Произвести процесс пайки.

Данный метод не подходит для больших поверхностей с хорошей теплопроводностью, так как мощности паяльника может не хватить для достаточного нагрева металла.

Закалка металлических отливов

Закалка подходит не для самых разных типов сплавов алюминия. Для успешного структурного изменения, сплав должен содержать такие элементы как медь, магний, цинк, кремний или литий. Собственно эти вещества способны полностью растворится в составе алюминия, создав структуру, имеющую отличные от алюминия свойства.

Этот тип термические обработки проводиться при интенсивном нагреве, позволяющем составным элементам раствориться в сплаве, с будущим интенсивным охлаждением до обыкновенного состояния.

Термические превращения в сплавах 6060, 6063, АД31

При подборе режима температур необходимо смотреть на кол-во меди

Также, необходимо брать во внимание свойства литых изделий

В условиях в промышленности температура нагрева под закалку колеблется в диапазоне от 450 до 560 градусов. Выдержка изделий при подобной температуре обеспечивает расплавление элементов в составе. Время выдержи зависит от типа изделия, для деформированных как правило не больше более часа, а для литых – от пары часов до 2-ух суток.

Скорость охлаждения при закалке следует выбирать таким образом, чтобы состав сплава из алюминия не подвергался распаду. На производстве в промышлености охлаждение проводят при помощи воды. Впрочем этот способ не всегда прекрасно подходит, так же как и при охлаждении толстых изделий происходит неравномерное уменьшение температуры в самом центре и по краешкам изделия. По этому для больших и непростых изделий используются прочие методы охлаждения, которые выбираются персонально.

Основные виды термообработки

Цель данной статьи рассмотреть возможные варианты применения оборудования для различных видов термообработки изделий из алюминиевых сплавов. В данной статье не рассматривается оборудование для получения отливок и печи на газовом топливе. Термообработку алюминиевых сплавов производят для получения необходимой структуры и соответственно механических свойств, как на стадии заготовки, так и уже в готовых изделиях.

Для термообработки существует пять основных видов манипуляций со свойственными им методами нагрева и охлаждения. Чтобы получить нужные физические свойства применяют тот или иной вид термообработки.

Отжиг первого рода

Предусмотрен для снятия литейных или термических остаточных напряжений, устранение наклёпа, при таком нагреве в структуре металла не происходит фазовых превращений.

Отжиг второго рода

Предусмотрен для изменения структуры материала посредством перекристаллизации. Заготовки нагревают выше критических температур и медленно охлаждают. В результате изменяется размер зёрен, их форма, распределение частиц вторых фаз.

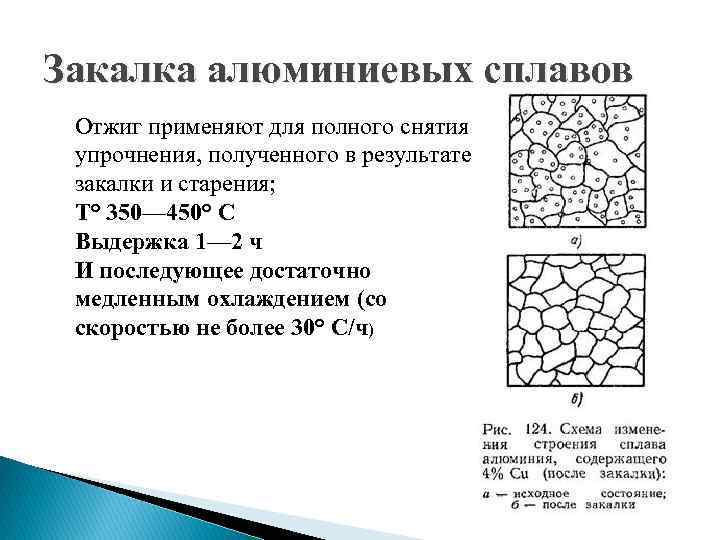

Закалка алюминиевых сплавов

предназначена для закрепления неравновесных (метастабильных) структурных состояний. Свежезакаленое изделие мягкое, как после отжига сталей, его можно деформировать. Но по истечении 4-6 дней металл самоупрочняется.

| Исходная структура до закалки | Структура после закалки |

Схема изменения строения сплава алюминия, содержащего 4% Cu (после закалки)

Отпуск (старение)

предназначен для придания нужных свойств изделиям. В зависимости от температуры происходит упрочнение или разупрочнение.

Деформационное упрочнение алюминия

Дислокации двигаются по наиболее плотно упакованным плоскостям атомной решетки. Эти плоскости называются плоскостями скольжения. Так как кристаллическая решетка алюминия является гранецентрированной кубической, то у него имеется четыре эквивалентных плоскости скольжения с тремя направлениями скольжения каждая. Это дает в сумме 12 систем скольжения. В зависимости от преобладающего напряженного состояния обычно активными являются несколько систем скольжения. Поэтому при деформации алюминия постоянно происходит взаимодействие дислокаций различных плоскостей скольжения. В результате этого формируются плотные клубки дислокаций, которые представляют собой препятствия для дальнейшего движения дислокаций. Около этих препятствий возникают поля интенсивных локальных напряжений. Этот механизм работает для всех металлических сплавов, которые подвергаются пластической деформации.

Деформационное упрочнение путем холодной прокатки, волочения или растяжения является эффективным способом повышения прочности алюминиевых сплавов, которые не поддаются термическому упрочнению. Кривые деформационного упрочнения – холодной прокатки – отожженных листов из таких алюминиевых сплавов, 1100, 3003, 5050 и 5052 показаны на рисунке 2. Хорошо видно, что увеличение прочности сплавов сопровождается снижением пластичности, которая измеряется в процентах относительного удлинения при испытаниях образцов на растяжение.

Рисунок 2 – Кривые деформационного упрочнения алюминия (1100), алюминиево-марганцевого сплава 3003 и алюминиево-магниевых сплавов 5050 и 5052.

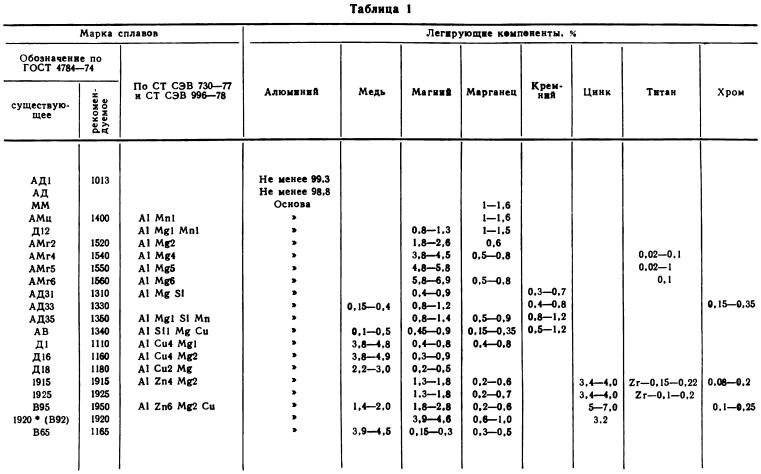

Температура заготовки при загрузке ее в пресс

Температура заготовки в начале прессования должна не ниже и не выше, чем указано в таблице 1 для соответствующего сплава. При этом необходимо иметь в виду, что температура поверхности заготовки или столба может значительно отличаться от температуры их центральной части. Необходимо иметь данные о соответствии этой видимой температуры и итоговой металлургической структурой, а также прочностными свойствами. После выхода из печи нагрева заготовка должна быть загружена в пресс как можно быстрее, во избежание ее подстуживания до температуры ниже минимальной величины, указанной для данного сплава в таблице 1.

Таблица 1 – Температура заготовки для прессования

Отжиг алюминиевых отливок

Отжиг алюминиевых отливок производят в течение 2-4 часов при температуре от 315 до 345 °С обеспечивает наиболее полное снятие остаточных напряжений. Обеспечивает максимальную размерную стабильность при эксплуатацию при повышенных рабочих температурах. Обозначается как “О” .

- Heat Treating //Aluminum and Aluminum Alloys, AMS International, 1993.

- Mechanical Working and Forming of Shapes – TALAT 1251 – 1999

- Design of Aluminum Rolling Process for Foil, Sheet and Plate // Encyclopedia of Aluminum and Its Alloys, Two-Volume Set (2019) – Eds. G.E. Totten, M. Tiryakioğlu, and O. Kessler

- Materials – Alloy constitution // The Aluminium Automotive Manual – EEA, 2002

Организация контроля технологии закалки на прессе

Профили могут считаться закаленными на прессе, если при этом обеспечивается должный контроль необходимых технологических параметров, а также их регистрация и хранение.

Контроль температуры заготовки перед прессованием

Контроль технологии должен обеспечивать исключение перегрева металла или его вредного загрязнения печной атмосферой. Например, индукционный нагрев требует замеров градиентов температуры вдоль заготовки. При применении прямого газового нагрева необходимо правильно расположить термопары из-за возможной неоднородности температуры поверхности.

Контроль температуры должны включать, как минимум: 1) температуру заготовки в печи нагрева и 2) температуру заготовки на выходе из печи непосредственно перед загрузкой в пресс.

Контроль температуры металла после выхода из пресса

После выхода из пресса контрольными точками замера температуры профиля являются, как минимум: 1) температура металла на входе в закалочное устройство; 2) температура металла на выходе из закалочного устройства.

Контроль временных параметров

Контролируют и регистрируют следующие временные параметры: – время от выхода заготовки из печи нагрева и началом прессования; – время между выходом металла из пресса и его входом в закалочное устройство; – время нахождения профиля в закалочном устройстве.

Контроль скорости охлаждения

Применяют следующие методы охлаждения:

- прохождение профиля через воду или смесь воды и гликоля в стоячей волне;

- погружение профиля закалочный бак;

- подачу на профиль воды из спрейеров;

- подачу на профиль водовоздушной смеси;

- подачу на профиль сжатого воздуха;

- комбинация указанных выше методов;

- другие методы.

Отжиг алюминия режимы

Под отжигом алюминия и алюминиевых сплавов обычно понимают полный отжиг, в отличие от частичного отжига, отжига для снятия деформационного упрочнения или отжига в контролируемой атмосфере.

Полный отжиг алюминия и алюминиевых сплавов

После полного отжига все алюминиевые сплавы — как термически упрочняемые, так термически не упрочняемые – получают состояние, которое является самым мягким, самым пластичным и наиболее благоприятным для пластической деформации.

Международное обозначение этого состояния буква «О». Иногда эту букву

«О» путают сцифрой «0».

По смыслу и по механическим свойствам сплавов в этом состоянии этот «просто» отжиг является именно полным

отжигом, как его понимают в международных стандартах.

Температура отжига

Снижение или полное снятие деформационного упрочнения от холодной пластической деформации (нагартовки или наклепа) достигается при нагреве до температуры от 260 до 440 °С. Это справедливо как для термически упрочняемых, так и для термически не упрочняемых алюминиевых сплавов.

Скорость разупрочнения нагартованного материала сильно зависит от температуры.

Поэтому время, которое требуется для полного отжига данного алюминиевого сплава с данной степенью нагартовки, может различаться от нескольких часов при низких температурах до нескольких секунд при высоких температурах.

Какова цель отжига — такова температура отжига

Если целью отжига является просто снятие деформационного наклепа, то нагрева до температуры около 345 °С будет вполне достаточно.

Если же необходимо удалить упрочнение от термической обработки или даже просто от охлаждения с температуры горячей обработки, то нужна специальная термическая обработка для получения структуры с выделением упрочняющей фазы в виде крупных и отдельно стоящих частиц. Такой термической обработкой и является полный отжиг: выдержка при температуре от 415 до 440 °С и медленное охлаждение со скоростью около 30 °С в час до 260 °С.

Высокие скорости диффузии легирующих элементов в алюминии, которые характерны для такой высокой температуры, длительность выдержки и медленное охлаждение обеспечивают максимальную коалесценцию (укрупнение) частиц упрочняющей фазы, что и дает в результате материалу – алюминиевому сплаву – минимальную твердость.

Использование присадочных материалов

В сварных соединениях сплавов типа авиаль значительное уменьшение склонности к образованию горячих трещин может быть достигнуто при использовании присадочных материалов с содержанием 4,5—6,0% Si. При этом склонность к образованию трещин, определяемая по крестовой пробе, уменьшается с 60% до 0. Таким присадочным материалом может быть проволока СвАК5.

Применение присадочных проволок, содержащих несколько процентов магния, например, АМг6, также исключает образование трещин в шве, но одновременно с этим интенсивно развиваются околошовные трещины. Это связано с более широким интервалом твердо-жидкого состояния и большей линейной усадкой металла шва, выполненного таким присадочным материалом. При сварке сплава такого типа с применением присадочной проволоки, содержащей 5% Si, получаются швы, пониженные механические свойства которых не могут быть повышены термической обработкой.

При сварке деталей из сплава типа АВ хорошие результаты получены при использовании присадочного материала, содержащего 0,9% Mg, 2,3—3,5% Si, а также 0,25% Ті, 0,4% Мп или 0,2% Сг. Испытаниями на крестовой пробе трещины не обнаружены. Швы, выполненные с помощью этой присадки, имеют один цвет с основным металлом после анодирования в отличие от швов, выполненных с присадкой СвАК5. Сплавы АК6 и АК8, содержащие 2,2 и 4,3% Cu, склонны к образованию горячих трещин при сварке крестовой пробы. Эта склонность уменьшается при введении в них 0,08—0,15% Ті.

К сплавам системы А1—Си относятся литейные АЛ7, АЛ 12 и деформируемый Д20. Сваривающийся сплав Д20 содержит 0,4— 0,8% Мп и 0,1—0,2% Ті. Последний значительно измельчает зерно металла шва. Для повышения стойкости против трещин в сплаве должно быть не более 0,3% Fe, 0,2% Siи 0,05% Mg.

Дуралюмины относятся к системам Аl—Cu—Mg—Mn и Аl— Cu—Mg—Mn—Si. Основные марки дуралюмина Д1, Д6, Д16, 3125, АК8, ВД17. При сварке эти сплавы обладают повышенной склонностью к образованию трещин, а их сварные соединения имеют пониженные значения механических свойств в зоне сплавления со швом.

Применением присадочных проволок типа СвАК5 и В61 можно снизить вероятность образования трещин при любом способе сварки. Существенное значение при этом имеет правильный подбор режимов сварки. Низкая пластичность шва и зоны сплавления обусловлена тем, что по границам оплавленных зерен располагаются хрупкие прослойки интерметаллидов.

Одним из наиболее распространенных сплавов системы Аl— Zn—Mg—Cu является сплав В95. Для повышения коррозионной стойкости листы из сплавов В95 плакированы сплавом, содержащим 3,5% MgZn2.

Сплав В95 склонен к образованию горячих и холодных трещин. Последние наблюдаются только при газовой сварке. Для сварки сплава В95 применяют присадочный материал химического состава: 6% Mg, 3% Zn, 1,5% Cu, 0,2% Mn, 0,2% Ті, 0,25% Cr или 5% Mg, 0,2—1,5% Cu, 10% Zn, 0,2% Mn, 0,2% Ті, 0,25% Cr, остальное Аl. Можно также использовать сплавы, содержащие 3% Mg, 6% Zn, 0,5—1% Ті или 8—10% Mg, остальное Аl.