Оксидирование своими руками

Делать защитное покрытие в домашних условиях проще всего по старинному рецепту. Для этого стальной предмет следует очистить от всех видов загрязнений, протравить в слабом растворе кислоты. Любое оставшееся пятно будет препятствовать процессу оксидирования стали.

- Нагреть конструкционную сталь до 300 ⁰C. Легированные и углеродистые стали требуют более высоких температур. Чем больше легирующих элементов, тем сильнее следует греть.

- Опустить горячую заготовку в льняное масло на 8–18 минут.

- Для получения плотного слоя, надежно защищающего сталь от ржавчины, и создания изоляционного слоя, процедуру следует повторить 4–6 раз.

https://youtube.com/watch?v=M69VsnAmNPw

Каленые стали при нагреве до температуры выше 300 ⁰C могут отпуститься – стать мягче. Поэтому металл после закалки греют индуктором токами ТВЧ до 250–280 ⁰C. Если нет возможности нагреть только поверхность заготовки, температуру снижают до 220–250 °C, увеличив количество нагревов и погружений.

Оксидирование стали – интересный процесс. С его помощью можно самостоятельно защитить от коррозии небольшие изделия, крепеж в автомобиле и других устройствах.

Какой метод больше всего понравился нашим читателям и что они готовы применить на практике? Нам интересно ваше мнение.

Оксидирование стали в домашних условиях

Повысить прочность металлических изделий и улучшить их декоративные качества можно своими руками. Стоит учитывать, что покрытие будет уступать по качеству защитным слоям, полученным при промышленном процессе.

Подготовительные действия

Перед проведением процедуры необходимо подготовить рабочее место, требуемые препараты и инструменты. Для создания безопасных условий проводятся следующие мероприятия.

- Обеспечивается хорошая приточно-вытяжная вентиляция. Над местом проведения работ рекомендуется установить зонд.

- Подготавливается рабочая емкость для полного погружения детали.

- Изготавливается емкость из стекла, пластика или фаянса. Она необходима для приготовления растворов, нейтрализующих кислоту и щелочь.

- Приобретаются защитные средства: резиновые перчатки, респиратор, очки для работы с химреактивами, брезентовые фартук.

Соблюдение правил техники безопасности поможет провести оксидирование без травм, ожогов и убережет от вредного действия паров кислот и щелочей. Приобрести предметы индивидуальной защиты можно в магазинах рабочей одежды.

Щелочное оксидирование

Использование данного метода – самый простой способ нанесения оксидного слоя в домашних условиях. Для обработки изделия массой до 1 килограмма потребуется 100 г каустической соды и 30 г натриевой селитры.

Этапы проведения работ:

- В 1 литре воды растворяют 1кг каустика и 300 г селитры. Пропорции меняются в зависимости от требуемого объема реагента.

- Обрабатываемую деталь помещают в емкость с приготовленной смесью. В растворе, разогретом до 140⁰С, выдерживают изделие в течение 30 минут.

- После завершения процедуры проводят промывку от остатков рабочей смеси.

- Очищенную деталь пропитывают машинным маслом и протирают ветошью.

Для выполнения оксидирования можно использовать растворы едкого калия или натрия. Содержание реагента в 1 литре воды должно быть не меньше 700 граммов. Процедура проводится по аналогии.

Равномерный слой оксидной пленки можно получить, если обрабатываемое изделие полностью находится в растворе. Для этого необходимо поддерживать постоянный уровень жидкости.

Кислотное оксидирование своими руками

Перед началом работ поверхность детали тщательно очищается, с нее удаляются все загрязнения и налет. После очистки проводится обезжиривание с помощью водки, чистого спирта или растворителя.

Поэтапное проведение работ.

- Изделие помещают на 1 минуту в емкость с серной кислотой 5% концентрации. По истечении времени деталь промывают в кипяченой воде. Процедуру повторяют 2-3 раза.

- Обрабатываемый материал несколько минут кипятят в растворе хозяйственного мыла.

- Готовое изделие промывают, сушат и протирают машинным маслом. Его излишки удаляют ветошью.

После правильно выполненного оксидирования металлическая поверхность должна поменять цвет.

При отсутствии серной кислоты можно использовать смесь лимонной и щавелевой кислот. На 1 литр раствора берут по 2 грамма того и другого реагента. Кипячение в нем продолжают 20 минут. Обработанную деталь промывают слабощелочным раствором и пропитывают машинным маслом.

Зачем это нужно

Это все ясно, но зачем же это все нужно в велоиндустрии? Как только цена велосипеда взлетает вверх использовать в нем сталь становится малость не комильфо. Поэтому используют алюминий и различные легкие композитные материалы. Алюминий при малом весе обладает хорошей прочностью и поэтому плотно прижился в велосипедном мире. Ну а вслед за алюминием в этот мир пришли и методы его обработки.

Можно выделить три взаимодополняющих назначения анодирования в велотеме.

- Защита от коррозии.

Любому будет неприятно, если ваша любимая деталь вдруг покроется противными пятнами и со временем просто-напросто сгниет. Анодирование, пока оно цело, отлично защищает детали от этой напасти. Главное не забывайте следить. К тому же, в случае таких важных деталей как ноги вилки и шток амортизатора повреждение анодирования повлечет за собой помимо коррозии, окисления и некрасивого вида массу неприятностей, таких как, например, протекание масла через образовавшуюся щель.

- Антифрикционные свойства анодированного покрытия.

Если речь идет не о руле или звездах, а о ногах вилки на первый план выходят именно эти свойства анодирования. Оно служит для уменьшения трения между ногами и направляющими внутри штанов (башингами). Особенно важен параметр называемый страгивание — старт движения ног из состояния покоя. Чем более оптимальным он является, тем более плавно и без рывков работает ваша вилка. Вот здесь раскрывается огромное поле для здоровой конкуренции и разнообразных экспериментов с составами и методами анодирования. Причем иногда даже в рамках одной компании. Так, например, амортизаторы и вилки от Fox имеют две версии, Performance и Factory, одна из которых имеет более простое анодирование, а вторая более сложное, названное Kashima. Надо ли говорить, что цены и характеристики заметно различаются. Вообще с преимуществами покрытия моделей вилок разных производителей можно ознакомиться прямо на их официальных сайтах.

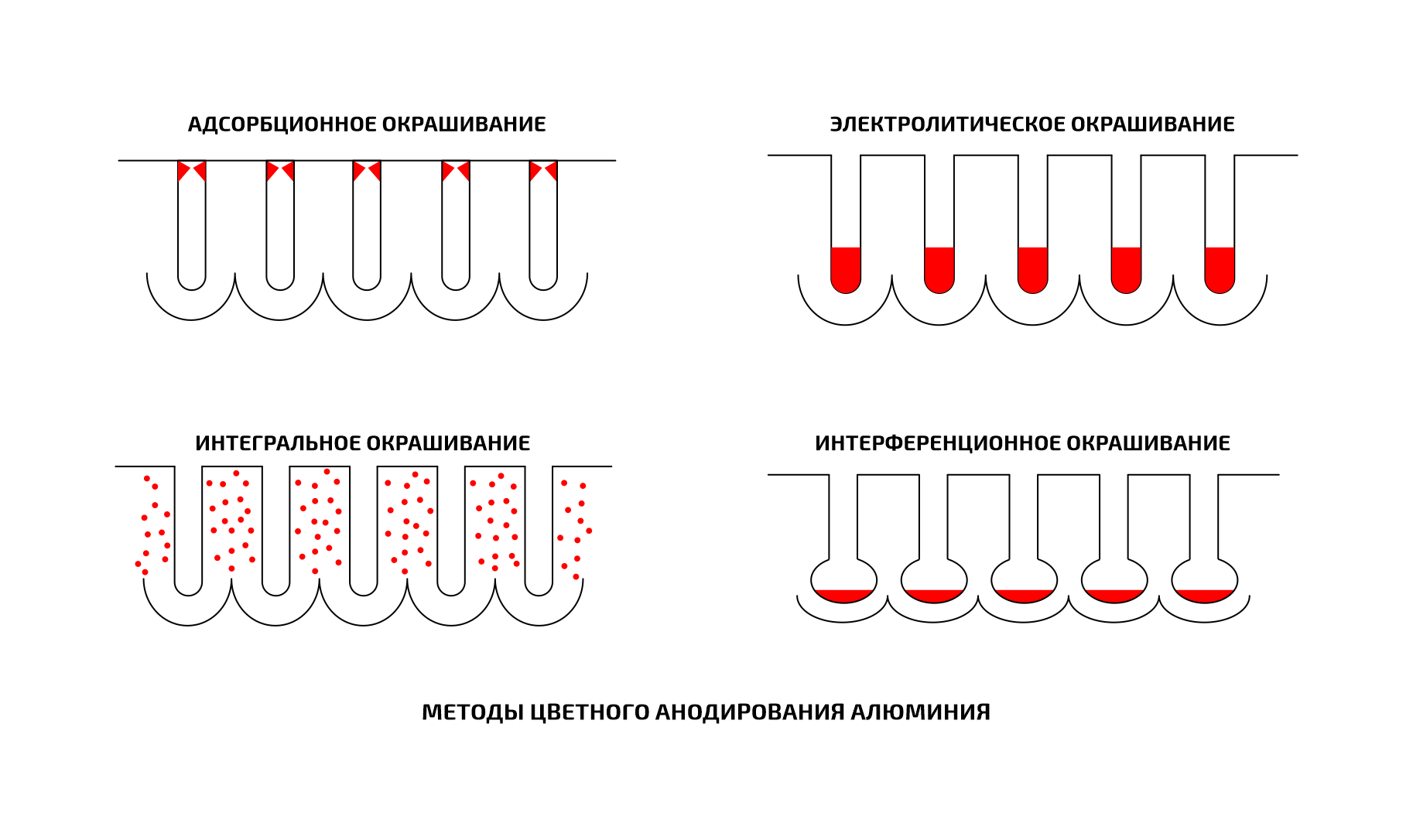

Ну и, разумеется, определенное значение имеет эстетический момент. Анодированные детали отличаются внешне от крашеных. Для тех, кому важны внешний вид и цветовая гамма байка рынок предлагает огромный ассортимент разноцветных анодированных деталей, начиная от выносов и педалей, заканчивая бонками и колпачками на камеры. В эту же категорию можно включить бесцветные покрытия, которые дают интерференционные эффекты при отражении света. Обладая светоотражающим эффектом такое покрытие способствует лучшей заметности велосипедиста в ночное время.

Оксидирование металла

Процесс оксидирования применяют для создания декоративных и защитных покрытий на поверхности металла. Суть этого процесса заключается в образовании защитной пленки в результате окислительно-восстановительных химических реакций. Качество оксидирования металла можно грубо проверить «на глазок» и на ощупь. Если после оксидирования на изделии видны светлые пятна, или же при попытке протереть поверхность металла салфеткой или рукой пленка стирается, то налицо явное нарушение технологии оксидирования.

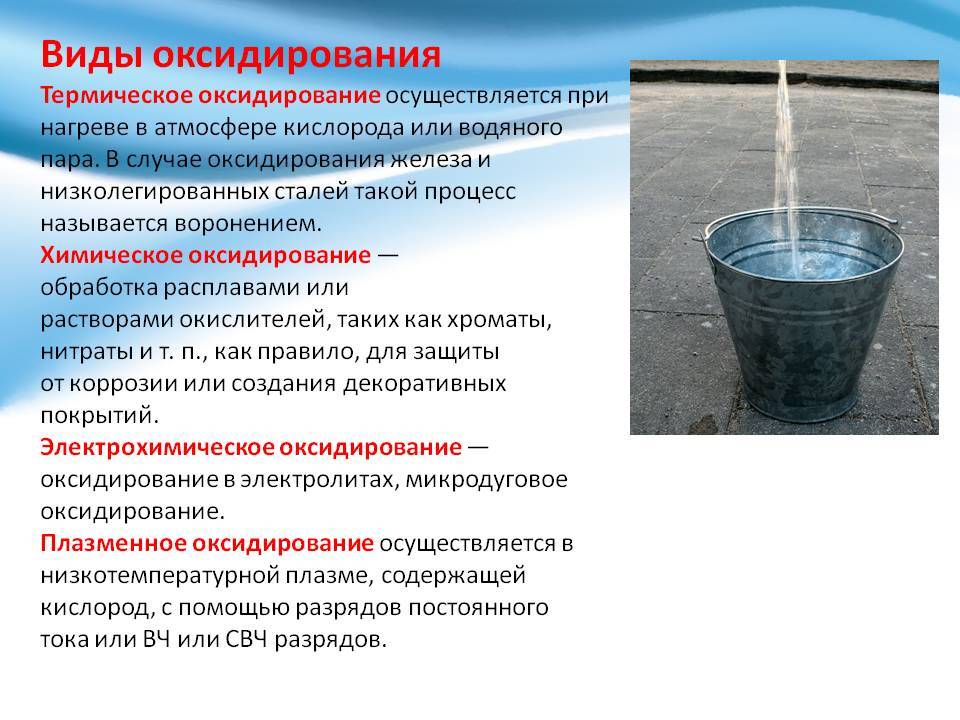

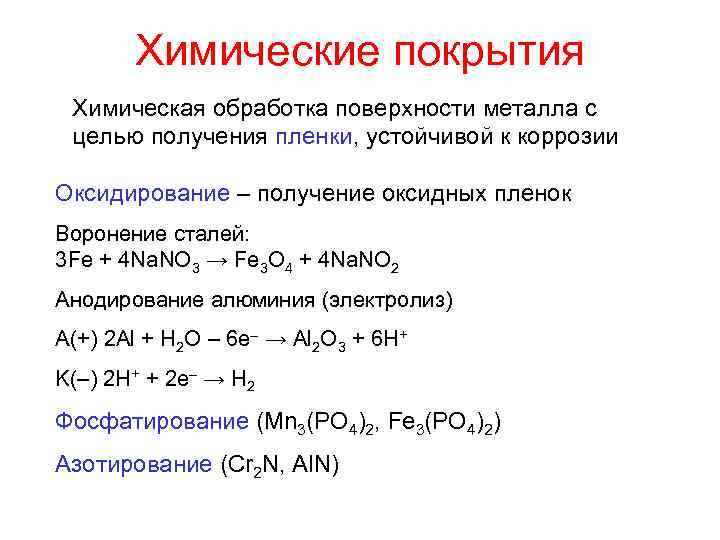

Существуют следующие разновидности оксидирования: • Термическое; • Химическое; • Электрохимическое, которое еще называют анодным оксидированием; • Плазменное.

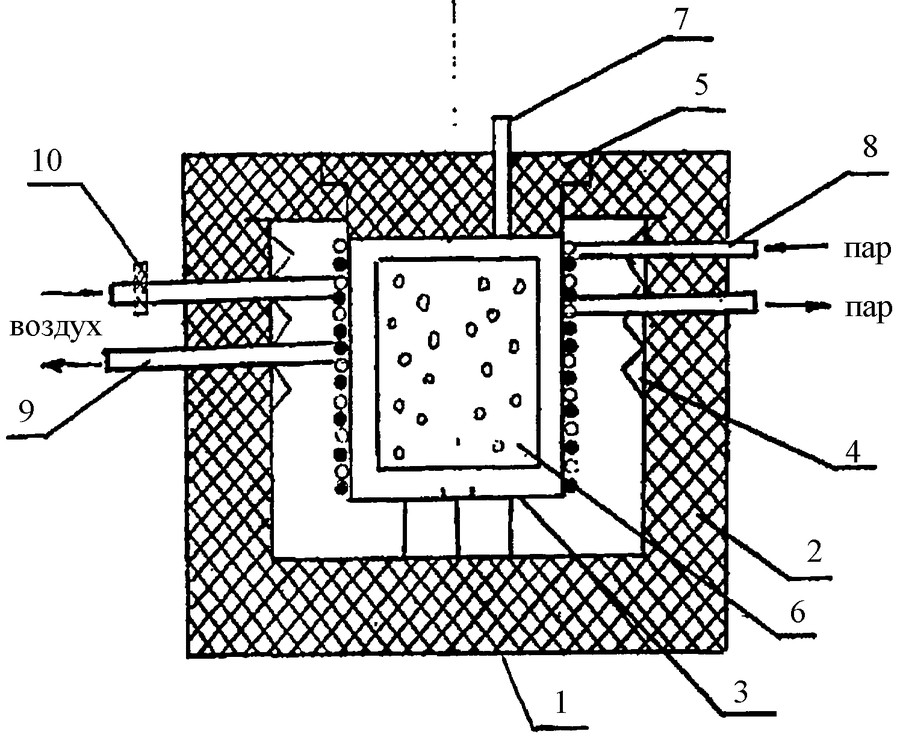

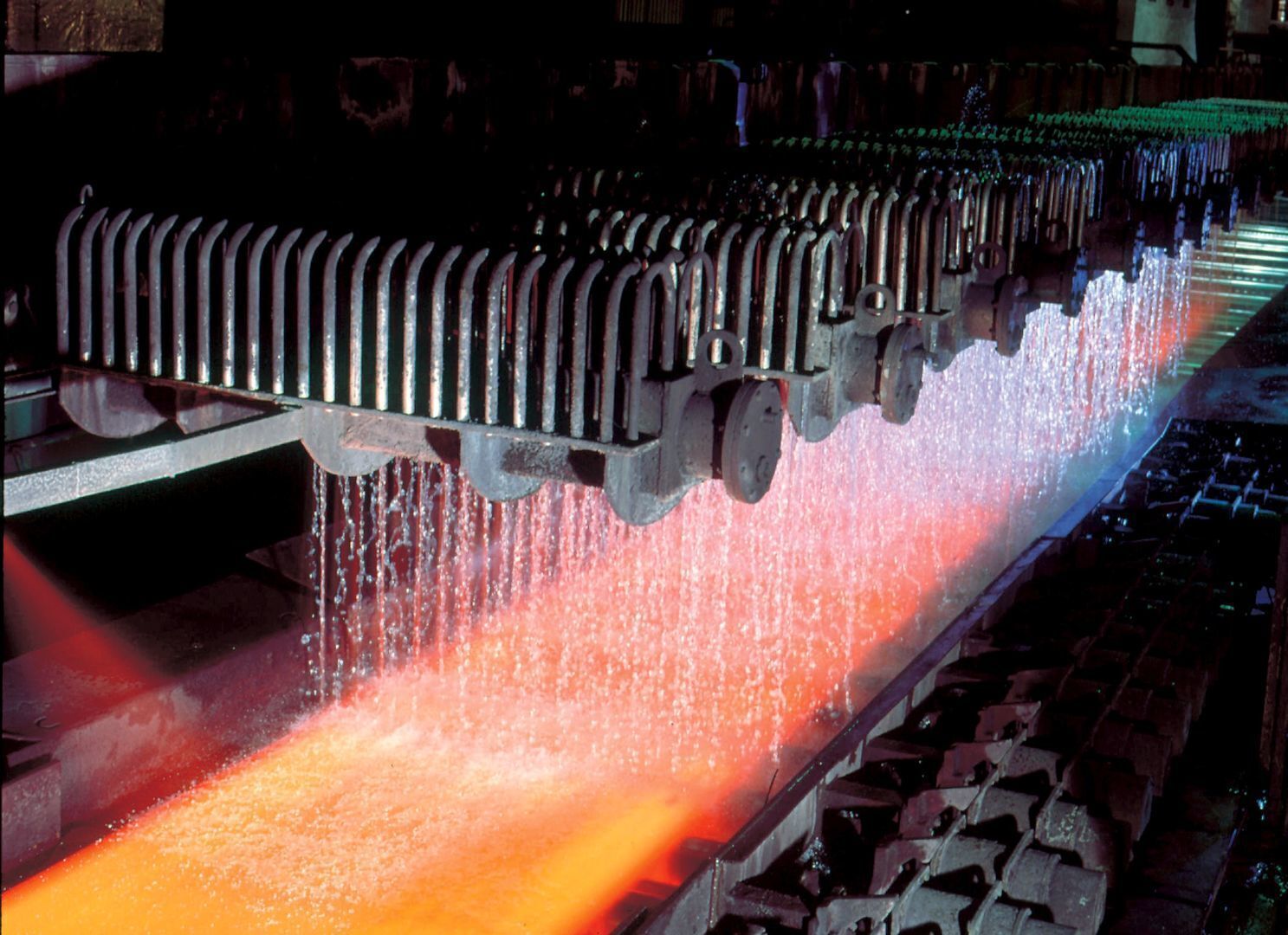

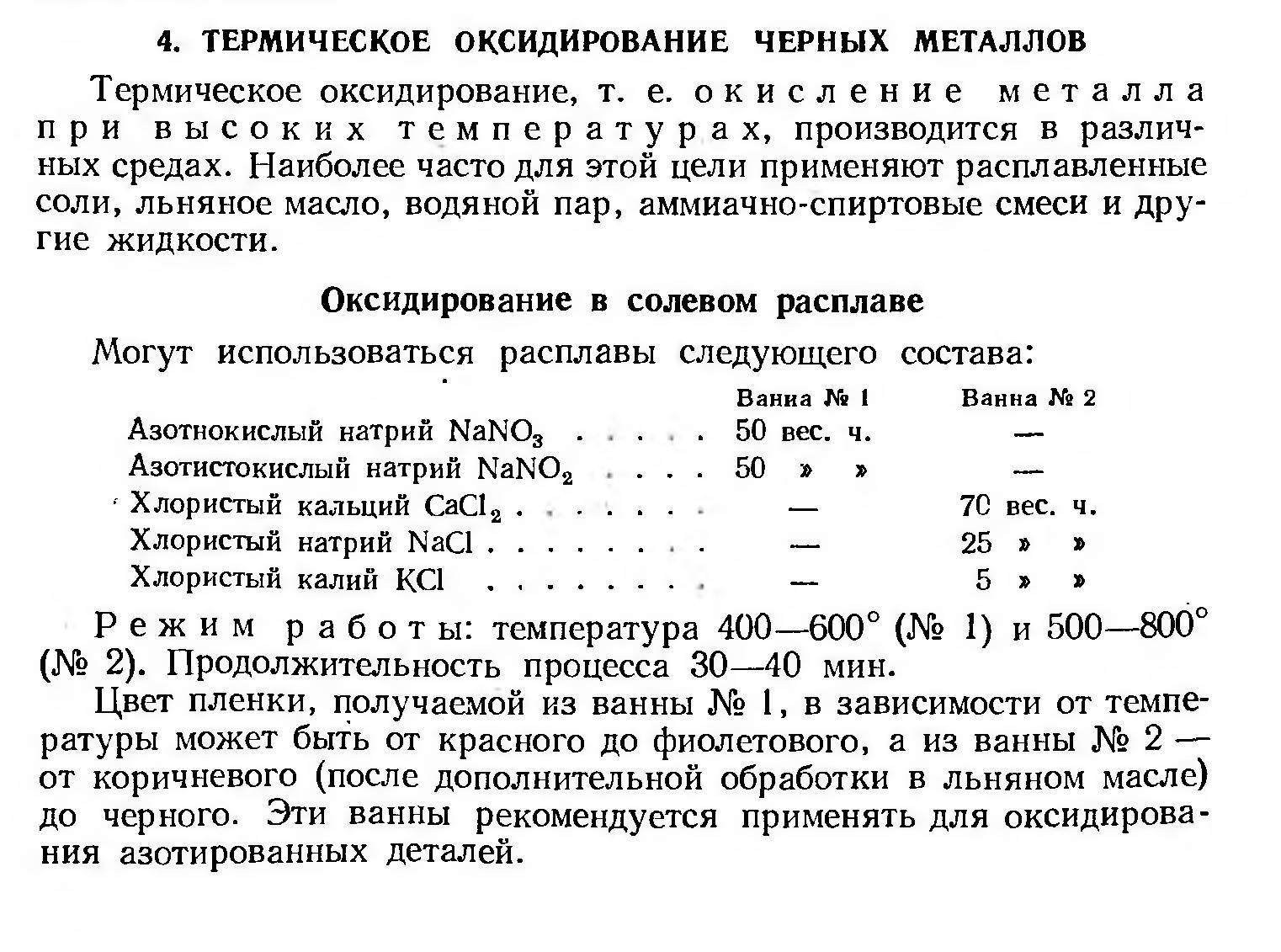

При термическом оксидировании изделия подвергают нагреванию в присутствии кислорода или водяного пара. Одним из наиболее распространенных способов термического оксидирования является воронение низколегированных сталей и железа. Воронение производят при температуре до 350 °С. В настоящее время этот способ используют главным образом в качестве декоративной отделки. Легированные стали подвергают более сильному нагреванию (от 400 до 700 °С) на протяжении часа, а железоникелевые магнитные сплавы нагревают от 400 до 800 °С от получаса до полутора часов. Термическое оксидирование – неотъемлемый этап создания полупроводников, которые таким образом получают защиту (в виде диэлектрической пленки) от неблагоприятных внешних воздействий. Уже на протяжении трех десятков лет существует такая разновидность термического оксидирования, как термокомпрессионное. Оно применяется для кремниевых структур и осуществляется при повышенном давлении (до 107 Па) и температурах от 700 до 1200 °С.

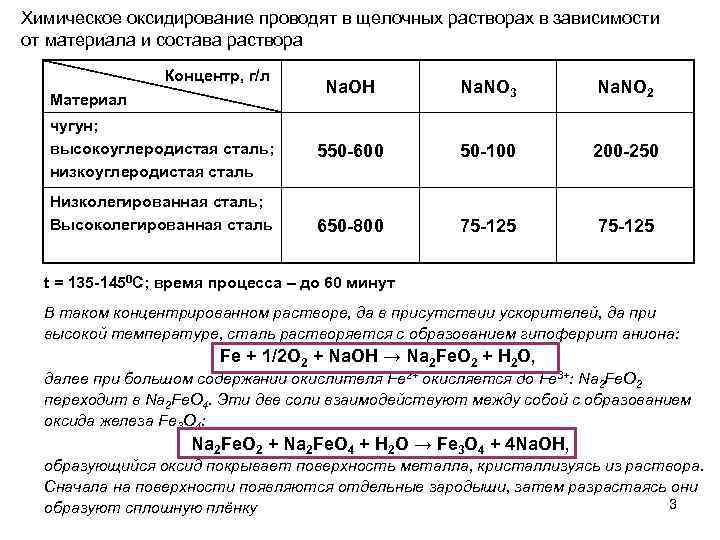

Химическое оксидирование подразумевает использование растворов или расплавов различных окислителей (хроматов, нитратов, фторидов). В качестве примера можно привести химическое оксидирование алюминия. Трудоемкость этого метода значительно ниже, чем при анодировании, но и защитные свойства оксидной пленки тоже меньше. Процесс подготовки к химическому оксидированию состоит из следующих этапов: расконсервации; монтажа деталей на подвесках; химического обезжиривания; промывки в теплой и холодной проточной воде; травления в растворе едкого натра; отмывание в теплой и холодной водах; осветления в азотной кислоте; удаления азотной кислоты и ее солей промыванием в воде. Оксидирование алюминия химическим способом требует тщательного соблюдения технологических процессов, отклонение от которых (будь то даже незначительное изменение состава окислителей, или жесткая вода для промывки) приведет к созданию дефектов оксидной пленки. Химическое оксидирование черных металлов проводят при температуре от 30 до 100 °С с применением смесей из ортофосфорной (или азотной), соляной кислот с добавками Ca(NO3)2, Mn, а также в расплавах, состоящих из нитрата и нитрита натрия с добавлением оксида марганца (MnO2) при температурах от 250 до 300 °С. При использовании фосфорной кислоты цвет пленки получается темно-зеленый, а при использовании фторсиликатного раствора – золотистый (от желтоватого до коричневого).

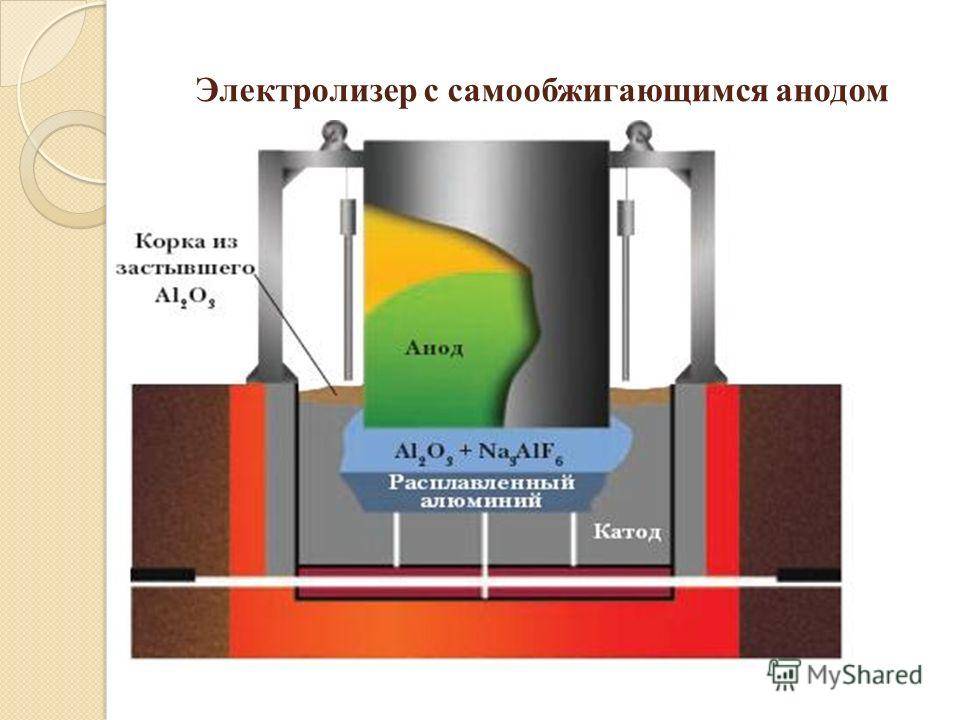

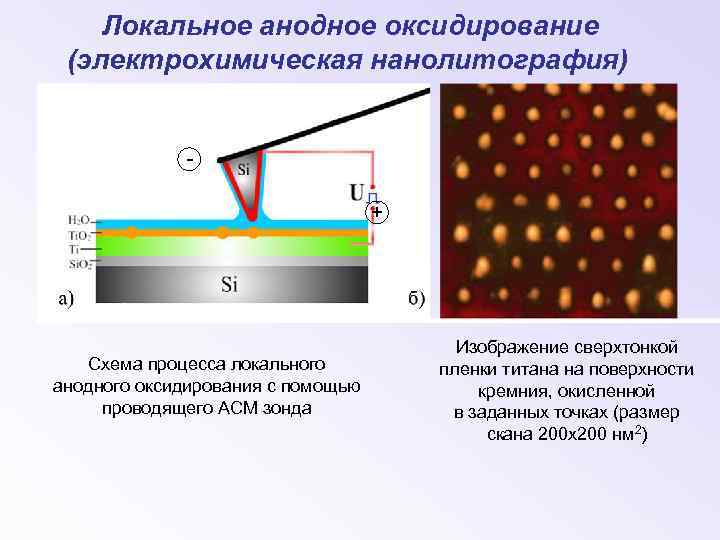

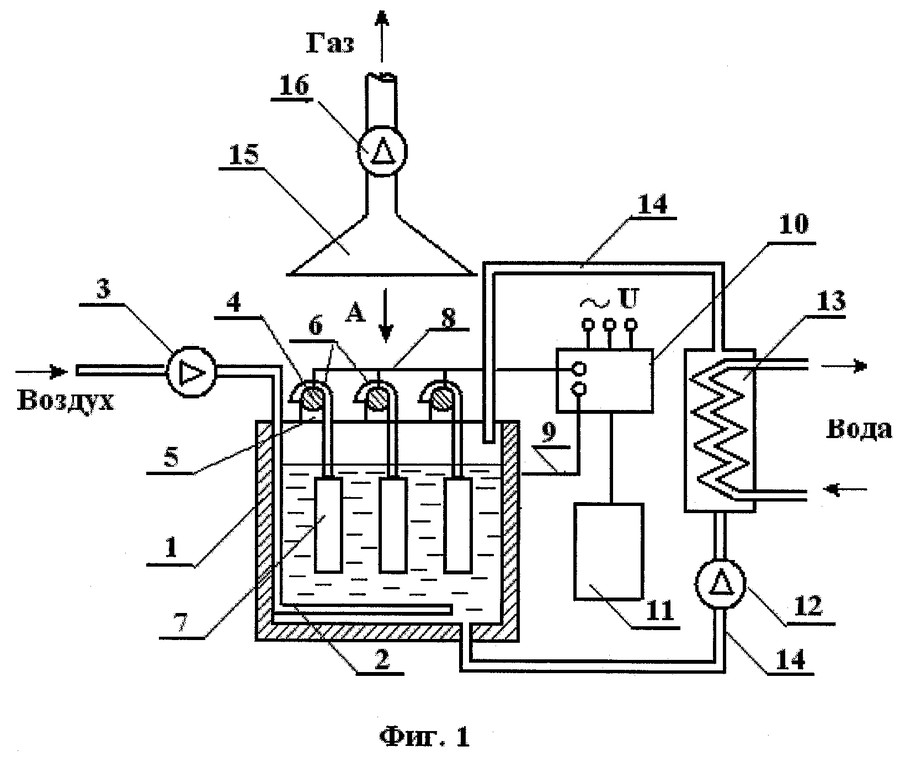

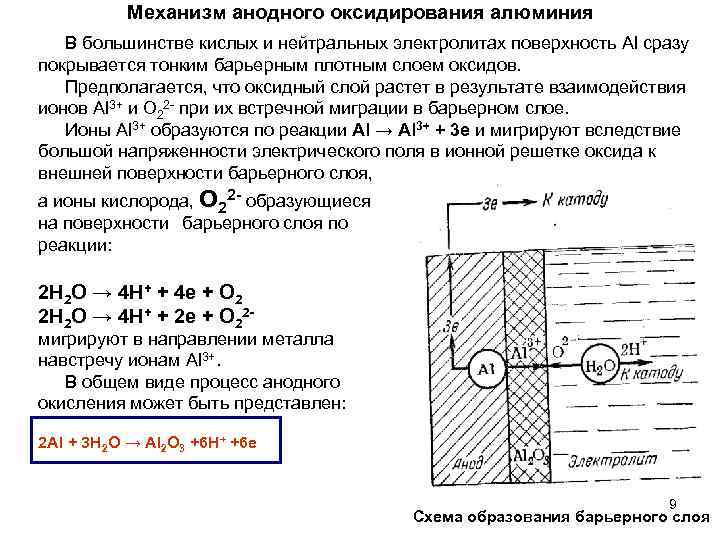

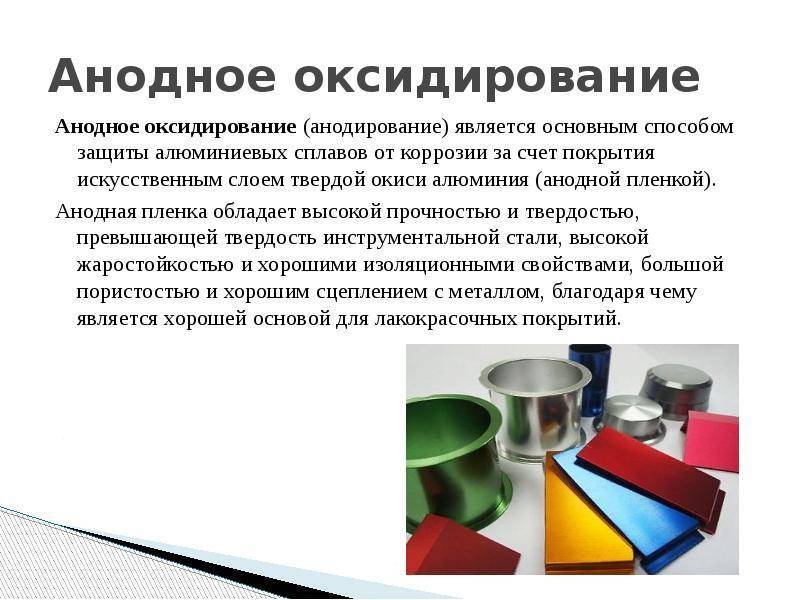

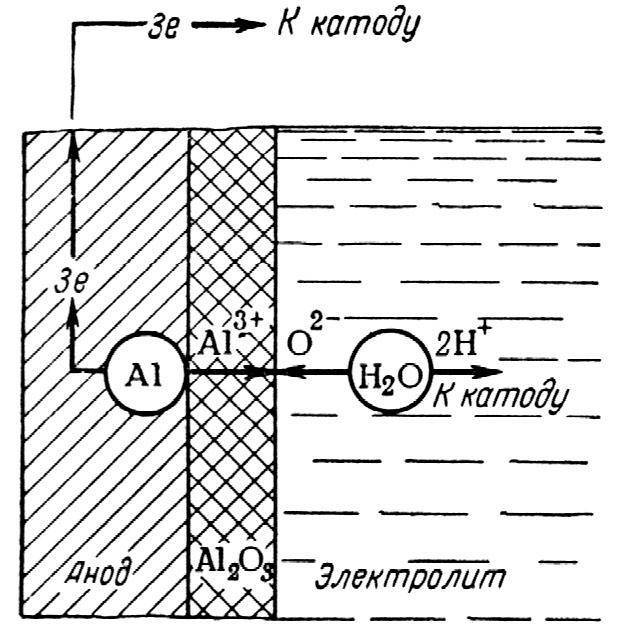

Анодное оксидирование (электрохимическое оксидирование) требует применения жидких или твердых электролитов. Поверхность окисляемого металла имеет положительный заряд, то есть представляет собой анод, откуда и пошло название метода. Толстые оксидные слои получаются при использовании CrO3 и растворы серной кислоты. Для получения тонких пленок при электрохимическом оксидировании предпочтительно использование растворов Н3ВО3 и Н3РО4. Одним из наиболее перспективных видов электрохимического оксидирования является микродуговое оксидирование. При этом виде оксидирования применяется импульсный ток, в отличие от постоянного при анодном оксидировании. Напряжение доходит до 1000 В, что на порядок выше и используются не кислотные электролиты, а слабощелочные. Преимущества микродугового оксидирования перед анодным заключаются в большей экологичности электролитов, отсутствии необходимости предварительной подготовки поверхности изделия, в простоте технологии и компактности оборудования для оксидирования.

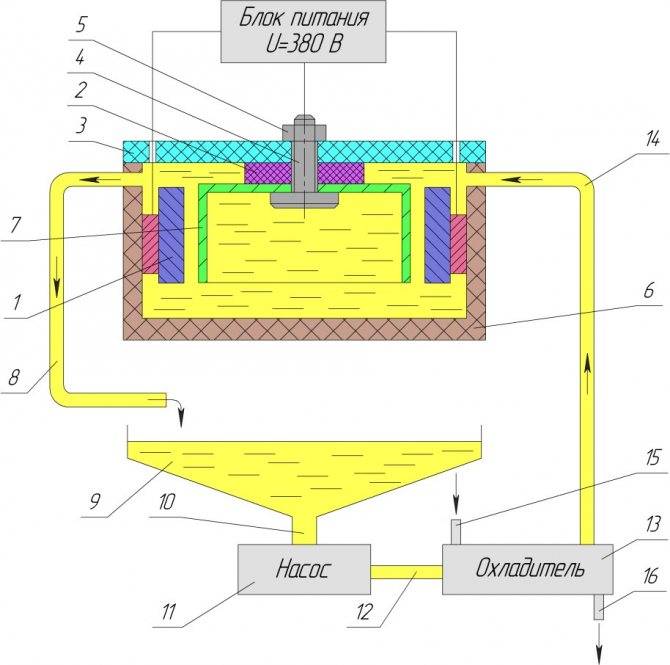

Химическое оксидирование

Этот процесс предполагает обработку металлов растворами, смесями, расплавами химических элементов (такие окислы как окислы хрома). Данное оксидирование позволяет провести так называемую пассивацию поверхности металла. Он предполагает создание в близком к поверхности слое металла неактивного (пассивного) образования. Создаётся тонкий поверхностный слой, защищающий основную часть конструкции.

Выдерживают его там определённое время, которое позволяет полностью провести окислительно — восстановительную реакцию. Затем деталь тщательно промывают, подвергают естественной сушке, окончательной обработке.

Химическое оксидирование стали

Для создания кислотной ванны применяют три вида химически активных кислот: соляную, азотную, ортофосорную. Ускорение протекания химической реакции стимулируют добавлением в раствор кислоты соединений марганца, калия, хрома. Реакция окисления протекает при температуре раствора в интервале от 30 °С до 100 °С.

Применение растворов на основе щелочных соединений позволяет использовать добавки соединений нитрата натрия и диоксида марганца. В этом случае температура раствора необходимо повышать до 180 °С, а с добавками и до 300 °С.

После проведенной процедуры деталь промывают и просушивают. Иногда для закрепления процесса химической реакции применяют бихромат калия. Для увеличения срока сохранения образованной плёнки проводят химическое оксидирование с промасливанием. Иногда такой процесс называют химоксидирование. При окончательном покрытии маслом получается надёжное покрытие от коррозии, обладающее эффектным высоко декоративным чёрным цветом.

Оксидирование своими руками

Организовать процесс оксидирования небольших металлических изделий можно в домашней лаборатории. При точном соблюдении последовательности технологических операций добиваются качественного оксидирования.

Весь процесс следует разделить на три этапа:

- Подготовительный этап (включает подготовку необходимого оборудования, реактивов, самой детали).

- Этап непосредственного оксидирования.

- Завершающий этап (удаление вредных следов химического процесса).

На подготовительном этапе проводят следующие работы:

- Грубая зачистка поверхности (применяется щётка по металлу, наждачная бумага, полировочная машина с соответствующими дисками).

- Окончательная механическая полировка поверхности.

- Снятие жирового налёта и остатков полировки. Его называют декопирование. Он проводится в пяти процентном растворе серной кислоты. Время пребывания обрабатываемой детали в растворе равно одной минуте.

- Промывание детали. Эту процедуру проводят в тёплой кипячёной воде. Целесообразно её провести несколько раз.

- Завершающей операцией является так называемое пассирование. Вымытую после обработки деталь, помещают чистую кипячёную воду, в которой предварительно растворяют хозяйственное мыло. Этот раствор вместе с деталью подогревают и доводят до состояния кипения. Процедуру кипения продолжают в течение нескольких минут.

Оксидирование в домашних условиях

На этом предварительный этап заканчивается.

Основной этап оксидирования состоит из следующих операций:

- В нейтральную посуду (лучше с эмалированным покрытием), заливается вода. В ней растворяют около едкий натр. Объём вещества зависит от количества воды. Целесообразно получить раствор около 5 процентов.

- В полученный раствор полностью погружают обрабатываемую деталь.

- Раствор с погруженной деталью нагревают до 150 градусов. Практически это процесс кипячения. Он продолжается примерно два часа. Используя инструмент, проверяют качество процесса. Если необходимо время может быть увеличено.

На завершающем этапе с деталью производят следующие операции:

- Деталь извлекают из ванны с реактивом.

- Укладывают на ровную поверхность, дают её остыть естественным образом (без принудительного охлаждения). Желательно создать условия, ограничивающие контакт с окружающим воздухом.

- Визуально проверяют качество полученного оксидирования. Отсутствие непокрытых участков, плотность образованной плёнки, итоговый цвет.

Таким образом, проводить оксидирование можно и в домашних условиях. Главное, соблюдать указанные рекомендации.

Источник статьи: http://stankiexpert.ru/spravochnik/materialovedenie/oksidirovanie-stali.html

Методы обработки металла

Оксидирование металла осуществляется несколькими способами: химическим, плазменным, термическим и электрохимическим. Каждый из них имеет свои преимущества и особенности. Некоторые методы оксидирования стали требуют специальных условий и технологий, растворов с редкими составляющими.

Химический

Химическое оксидирование стали предполагает ее покрытие оксидирующим веществом. Обычно это расплав, нитратный раствор или специальный окислитель. Химический способ обработки материала позволяет сохранить высокую сопротивляемость к коррозии и ржавчине. Такое оксидирование предполагает особенности – работа осуществляется при низких и высоких температурах. В любом случае изделие опускают в раствор из окислителя и щелочи. Потом деталь моют, сушат и маслят.

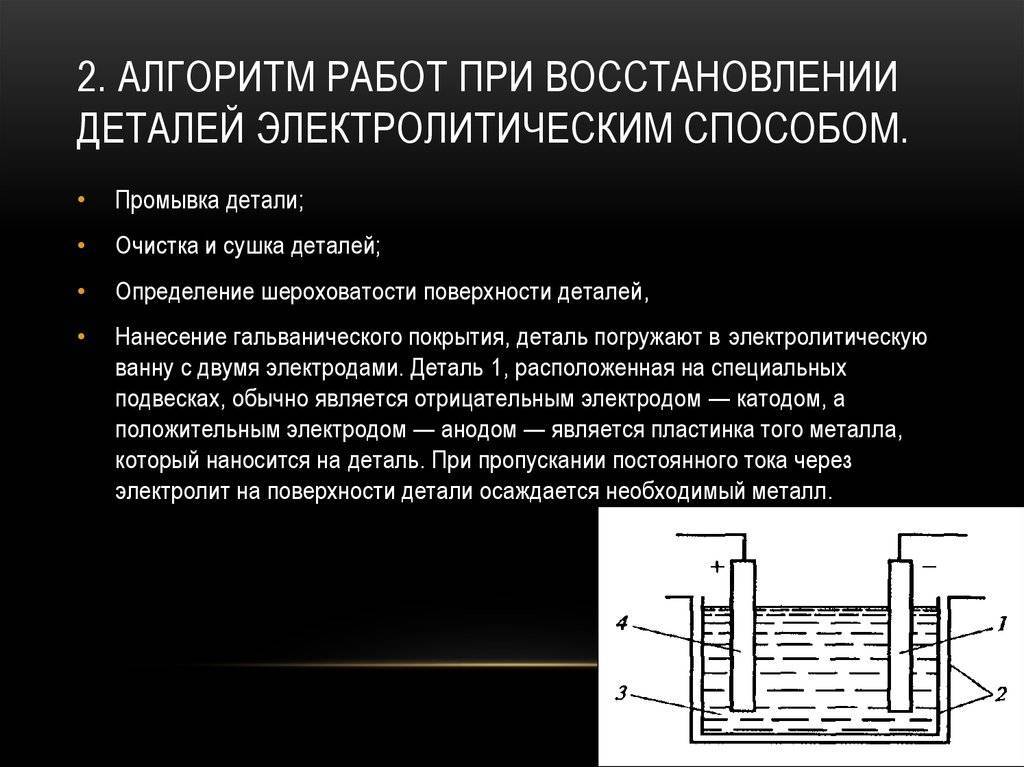

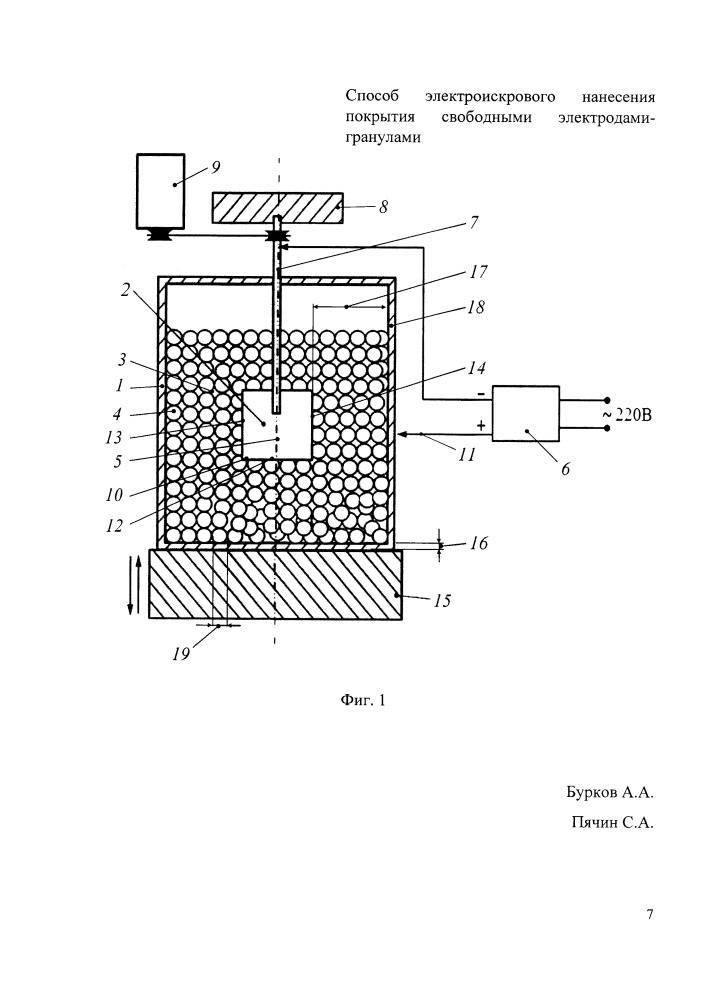

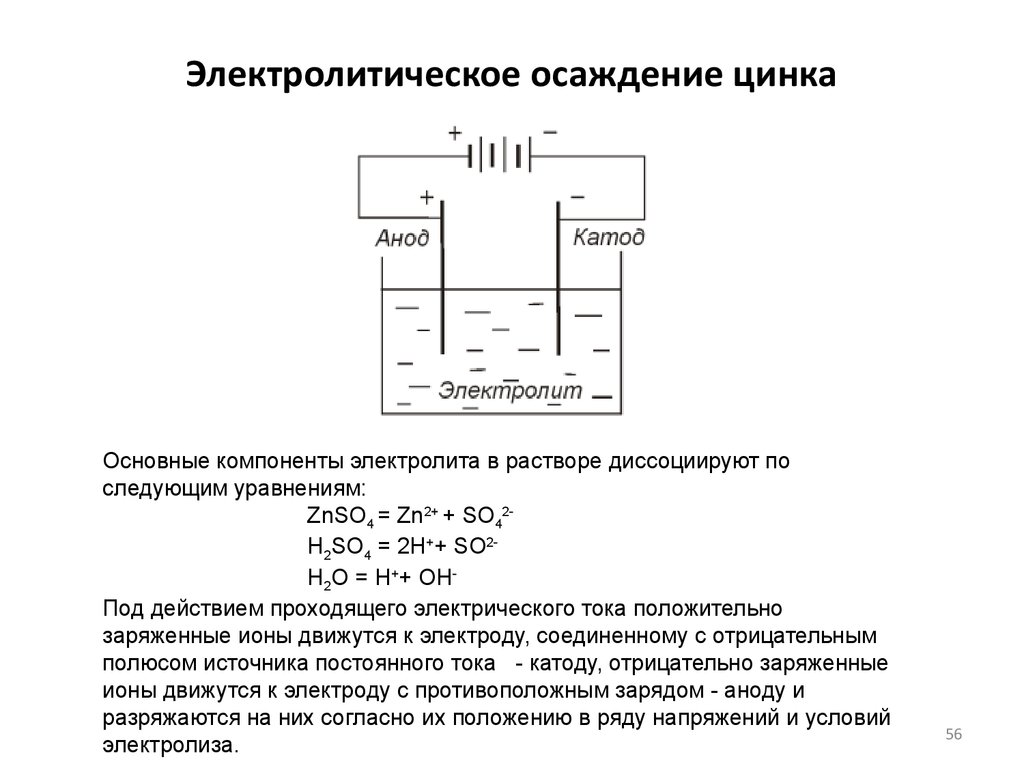

Электрохимический

Электрохимическое оксидирование по-другому называют анодирование, так как проводится по методу электролизного принципа. По электрохимическому принципу сталь обрабатывается в жидких или твердых оксидных растворах.

Электрохимическим способом можно получить покрытие с тонким слоем, электроизоляторы, защитные покрытия, эмалевидные слои. В результате электрохимического способа покрытие на поверхности детали получается прочным и долговечным.

На видео: электрохимическое оксидирование в растворе щёлочи.

Термический

Термическое оксидирование происходит за счет формирования специальной атмосферы с кислотной средой. При термическом воздействии используется специальная печь с высокой температурой. Такую обработку нельзя выполнить самостоятельно, так как для сталей используется высокая температурная черта. В результате создается прочная пленка, которая долго держится. Термический метод считается самым простым и распространенным среди всех остальных.

Плазменный

Плазменному оксидированию нет аналогов. Оно не сравнимо с термическим оксидированием, хотя и присутствуют общие технологии обработки. Термическое оксидирование выполняется при высоких температурных режимах, а плазменное при низких. Однако что термическое оксидирование, что плазменное, производятся благодаря специальному оборудованию, то есть процедуры выполняются в печи. Для нержавеющей стали – это самый подходящий вариант обработки.

Это интересно: Техника гальванопластики в домашних условиях — рассказываем обстоятельно

Анодное оксидирование

Такой вид называется – электрохимическое оксидирование стали. Иногда его называют и анодное оксидирование стали. Также применяют термин анодирование. В его основу заложен химический процесс электролиза. Его можно проводить как в твёрдых, так и в жидких электролитах. Подготовленную заготовку помещают в ёмкость с оксидным раствором.

Поверхность окисляемого изделия характеризуется положительным потенциалом. Из раствора выделяют химически активные элементы с отрицательным потенциалом. Взаимодействие разнополярных элементов и называется реакцией электролиза (в нашем случае анодирования).

Анодное оксидирование

Протекание реакции анодирования можно выполнить в домашних условиях. Требуется чётко выполнять условия техники безопасности. В реакции участвуют вредные реактивные жидкости и небезопасное напряжение.

Тонкие плёнки получают в растворах борной или ортофосфорной кислоты. С помощью анодирования можно придать поверхностному слою металла красивые декоративные оттенки. С этой целью процесс проводят в органических кислотах. В качестве таких растворов применяют щавелевую, малеиновую, сульфосалициловую

Специальным процессом анодирования считается микродуговое оксидирование. Оно позволяет получать покрытия, обладающие высокими физическими и механическими характеристиками. К ним относятся: защитные, изоляционные, декоративные, теплостойкие и антикоррозийные свойства. В этом случае оксидирование производится под действием переменного или импульсного тока в специальных ваннах заполненных электролитом. Такими электролитами являются слабощелочные составы.

Анодное оксидирование в домашних условиях

Анодирование позволяет получить поверхностный слой, обладающий следующими свойствами:

- надёжное антикоррозионное покрытие;

- хорошие электрические изоляторы;

- тонкий, но стойкий поверхностный слой;

- оригинальную цветовую гамму.

На первом этапе анодирование нержавеющей стали производят совместно с другим, более подходящим для этого процесса металлом. Это может быть никель, медь, другой металл или сплав.

На втором этапе производят оксидирование непосредственно самой нержавеющей стали. Для упрощения процесса оксидирования сегодня ведутся разработки специальных добавок, так называемых пассивирующих паст. Эти составы ускоряют процесс реакции нержавеющей стали.

Классификация

Химико-термическая обработка стали подразделяется на основе фазового состояния среды насыщения на жидкую, твердую, газовую.

В первом случае диффузия происходит на фрагментах контакта поверхности предмета со средой. Ввиду низкой эффективности данный способ мало распространен. Твердую фазу обычно используют с целью создания жидких или газовых сред.

Химико-термическая операция в жидкости предполагает помещение предмета в расплав соли либо металла.

При газовом методе элемент насыщения формируют реакции диссоциации, диспропорционирования, обмена, восстановления. Наиболее часто в промышленности для создания газовой и активной газовой сред используют нагрев твердых. Удобнее всего проводить работы в чисто газовой среде ввиду быстрого прогрева, легкого регулирования состава, отсутствия необходимости повторного нагрева, возможности автоматизации и механизации.

Как видно, классификация по фазе среды не всегда отражает сущность процесса, поэтому была создана классификация на основе фазы источника насыщения. В соответствии с ней химико-термическая обработка стали подразделена на насыщение из твердой, паровой, жидкой, газовой сред.

По температурному режиму ее классифицируют на высоко- и низкотемпературную. Во втором случае производят нагрев до аустенитного состояния, а в первом — выше и оканчивают отпуском.

Наконец, химико-термическая обработка деталей включает следующие методы, выделяемые на основе технологии выполнения: цементацию, азотирование, металлизацию, нитроцементацию.

Диффузионная металлизация

Это поверхностное насыщение стали металлами.

Возможно проведение в жидкой, твердой, газовой средах. Твердый метод предполагает использование порошков из ферросплавов. Жидкой средой служит расплав металла (алюминий, цинк и т. д.). Газовый метод предполагает использование хлористых металлических соединений.

Металлизация

Металлизация дает тонкий слой. Это объясняется малой интенсивностью диффузии металлов в сравнении с азотом и углеродом, так как вместо растворов внедрения они формируют растворы замещения.

Такая химико-термическая операция производится при 900 — 1200°С. Это дорогостоящий и длительный процесс.

Основное положительное качество — жаростойкость продуктов. Ввиду этого металлизацию применяют для производства предметов для эксплуатационных температур 1000 — 1200°С из углеродистых сталей.

Первая химико-термическая технология придает материалу стойкость к окалине коррозии, однако на поверхности после нее остается алюминий. Алитирование возможно в порошковых смесях либо в расплаве при меньшей температуре. Второй способ быстрее, дешевле и проще.

Хромирование тоже увеличивает стойкость к коррозии и окалине, а также к воздействию кислот и т. д. У высоко- и среднеуглеродистых сталей оно также улучшает износостойкость и твердость. Данная химико-термическая операция в основном производится в порошковых смесях, иногда в вакууме.

Основное назначение борирования состоит в улучшении стойкости к абразивному износу. Распространена электролизная технология с применением расплавов боросодержащих солей. Существует и безэлектролизный метод, предполагающий использование хлористых солей с ферробором или карбидом бора.

Сицилирование увеличивает стойкость к коррозии в соленой воде и кислотах, к износу и окалине некоторых металлов.

Выберите регион

Россия

- Алтайский край

- Белгородская область

- Брянская область

- Владимирская область

- Волгоградская область

- Вологодская область

- Воронежская область

- Ивановская область

- Иркутская область

- Кабардино-Балкарская Республика

- Калужская область

- Кемеровская область

- Кировская область

- Костромская область

- Краснодарский край

- Красноярский край

- Курганская область

- Курская область

- Ленинградская область

- Липецкая область

- Московская область

- Нижегородская область

- Новгородская область

- Новосибирская область

- Омская область

- Оренбургская область

- Орловская область

- Пензенская область

- Пермский край

- Приморский край

- Псковская область

- Республика Адыгея

- Республика Башкортостан

- Республика Дагестан

- Республика Карелия

- Республика Коми

- Республика Крым

- Республика Марий Эл

- Республика Мордовия

- Республика Татарстан

- Республика Хакасия

- Ростовская область

- Рязанская область

- Самарская область

- Саратовская область

- Свердловская область

- Смоленская область

- Ставропольский край

- Тамбовская область

- Тверская область

- Томская область

- Тульская область

- Тюменская область

- Удмуртская Республика

- Ульяновская область

- Ханты-Мансийский АО — Югра

- Челябинская область

- Чувашская Республика

- Ярославская область