Особенности сырой резины

Сырую резину получают в качестве эластичного материала при вулканизации каучука с соблюдением температурного режима в диапазоне 110 – 180°С в течение заданного периода времени. При производстве резинотехнической смеси к натуральному или синтетическому каучуку добавляют специальные вещества для облегчения обработки материала и придания ему определенных свойств.

Компоненты, входящие в резиновые смеси:

- Каучук.

- Добавки, способствующие процессу вулканизации – сера в чистом виде или в комплексе с ускорителями.

- Ингредиенты, смягчающие твердость резины.

- Улучшающие технологические свойства будущей смеси наполнители, являющиеся твердыми веществами органического или неорганического происхождения и имеющие различную степень дисперсности.

- Красители и пигменты (липотон, цинковые белила и другие).

- Компоненты, увеличивающие устойчивость резины к действию солнечного света, радиации, озона, высокой температуры, кислорода и другим неблагоприятным факторам окружающей среды.

Состав и количество используемых ингредиентов определяются видом смеси и сферой ее применения. При изготовлении автомобильных шин и материалов для их ремонта большое значение имеет твердость резины, измеряемая дюрометром, изобретенным в 20-х годах двадцатого века А.Ф. Шором.

Горячая вулканизация с использованием сырой резины

Сырая резина представляет собой материал, способный менять свои свойства под воздействием высокой температуры, свариваться в единый состав с основой покрышки или камеры, превращаясь в результате термической обработки в обычную резину. Обратный процесс здесь уже невозможен, но за счет свойства надежно схватываться каучук способен заделать достаточно серьезные порезы и проколы, восстановить работоспособность шины/ камеры на 90-100% (во многих случаях).

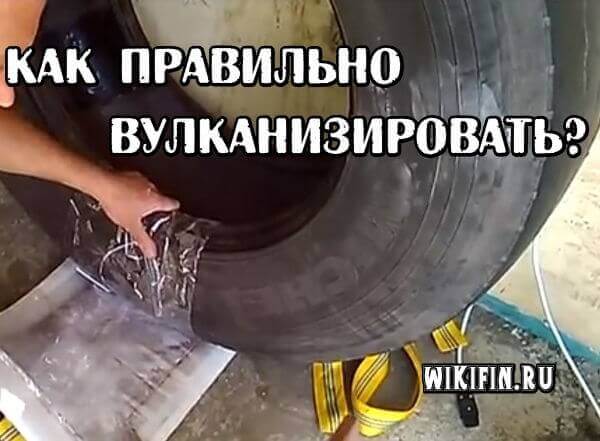

Горячая вулканизация шин и камер всегда производится с применением пресса, сваривание каучука с резиной выполняется в течение определенного временного отрезка, время сваривания резины зависит от глубины/ площади поврежденного участка. Для заделывания каждого миллиметра пореза требуется 4 минуты, соответственно, для пробоины глубиной 3 мм понадобится вулканизация в течение 12 минут. Но сам процесс нагрева резины этими минутами не ограничивается, здесь следует учесть, что стандартный промышленный вулканизатор должен разогреваться в течение 20 минут, еще 40 мин уходит на прогревание подушек выравнивания давления (если они предусмотрены в конструкции вулканизатора).

Стандартная температура вулканизации – 140-150 градусов, и отремонтировать покрышку, велосипедную или автомобильную камеру можно не только фабричным вулканизатором, но также и с помощью самодельного устройства, для этого можно использовать бытовые нагревательные приборы, различные собственные конструкции.

Вулканизация

Вулканизация, так называют один из технологических процессов, применяемых на производстве резины. Во время этого процесса сырой каучук, натурального или искусственного происхождения, становится резиной. У каучука, прошедшего через вулканизацию, заметно улучшается прочность, химическая стойкость, эластичность, повышается устойчивость к воздействию высоких и низких температур и ряд других технических свойств. Суть этого процесса заключается в следующем – под воздействием высокой температуре и определенного давления происходит связывание линейных макромолекул в единую целое. Эта система носит название вулканизационной сетки. По окончании процесса вулканизации между макромолекулами создаются поперечные связи. Их количество и структура определяется способом проведения этой операции. Во время этого процесса определенные свойства каучука изменяются не линейно, а с прохождением через определенные точки максимума и минимума. Точка, в которой проявляются оптимальные свойства резины, называется оптимумом вулканизации.

- фосфор;

- селен;

- тринитробензол и ряд других.

Но проведенные исследования показали, что никакого практической ценности эти вещества в части вулканизации не имеют.

Двухэтапный метод ремонта шин

Именно этот способ ремонта когда-то пришел в Россию из-за рубежа и стал известен как «холодная» вулканизация. Он производится в два этапа.

Сначала мастер зачищает повреждение и выполняет наружный косметические ремонт шины путем «горячей» вулканизации сырое резины. Затем он повторно зачищает ремонтную поверхность внутри шины и устанавливает химический пластырь. По рекомендации ведущих мировых производителей, после ремонта «холодным» методом шина должна отстояться не менее 24 часов при температуре окружающей среды не ниже 20°С. Чем ниже температура, тем дольше нужно выдерживать отремонтированную шину.

Первое время, когда самовулканизирующиеся ремонтные материалы только появились на рынке и были в диковинку, они преподносились продавцами как панацея от всех бед. Но по мере накопления практического опыта наряду с преимуществами стали очевидны и недостатки двухэтапного метода. С течением времени стало ясно, что «холодная» вулканизация не дает желаемых результатов, а большое срок выдержки после ремонта создает проблемы при высоком машинопотоке, и вынуждает мастеров пренебрегать техническими условиями.

Ремонт двухэтапным методом производится, как правило, в мастерских, где есть только С-образныи вулканизатор с плоским нагревательным элементом малой площади. В России такие вулканизаторы широко представлены продукцией зарубежных и отечественных производителей. Но, несмотря на привлекательные внешний вид, конструктивные особенности этих вулканизаторов не позволяют достичь высокого качества ремонта. Их недостаток состоит в малое площади нагревательного элемента, который не может обжать повреждение и поэтому вызывает вздутие на шине. Такие вулканизаторы можно рекомендовать только для ремонта самых небольших повреждений.

Чтобы не нарушать технологию ремонта шин, вулканизатор необходимо дополнительно укомплектовать нагревательными элементами большей площади, которые позволят обжимать весь ремонтный участок без деформации каркаса шины.

Следует отметить, что холодная вулканизация очень требовательна к соблюдению технологии и она не прощает ошибок. Будь то пересохшие клеи или старый пластырь – качественного результата вам уже не видать.

Реальность такова, что несоблюдение всех технологических условий – обычное явление при двухэтапном методе ремонта. Отсутствие необходимого инструмента, недостаточная квалификация персонала, банальная нехватка времени приводят к неудовлетворительным результатам.

Поэтому для России больше подходит менее проблемный одноэтапный метод ремонта.

Что такое сырая резина?

Сырая резина – это смесь природного и синтетического каучука, которая используется для проведения ремонтных работ или создания разнообразных элементов по типу прокладок или уплотнителей.

Кроме каучука, в состав сырой резины входят и другие вещества, так называемые, пластификаторы. Наиболее популярные — это:

- Песок или кремния диоксид, который улучшает износостойкость и влияет на срок эксплуатации такого сырья;

- Сажа газовая, которая отвечает за гибкость и эластичность резиновой пластины;

- Сера, которая влияет на твердость, прочность и упругость материала.

Конечно, сырую резину можно изготовить и своими руками, ведь все компоненты находятся в доступности, однако следует помнить, что такой продукт все же производится с соблюдением определенных технических условий и государственных стандартов. Поэтому большинство предприятий предпочитают приобретать сырую резину у проверенных поставщиков и не переживать о качестве.

Зачастую такую продукцию реализуют в виде листов определенного размера или ленты, смотанной в рулон. Для того чтобы получить такую форму, резиновую смесь просто пропускают через специальные вальцы или станок-каландр, который и помогает вязкому раствору приобрести необходимый облик. Ширина и высота могут варьироваться, в зависимости от производственных необходимостей, а также востребованности тех или иных габаритов.

Приобрести такой незаменимый материал можно и в жидком виде. Вязкая сырая резина имеет черную окраску и по консистенции напоминает густой мед. Хотя большинство покупателей предпочитают все же листовое сырье, которое дополнительно запаковано в полимерную пленку. Это позволяет транспортировать резину без лишних проблем, ведь она достаточно липкая и нестабильная.

Самый главный аргумент в пользу такого материала – это, конечно, его умеренная цена. При этом качество не страдает, ведь современные технологии позволяют изготовить сырую резину с минимальными затратами.

Вулканизация покрышки

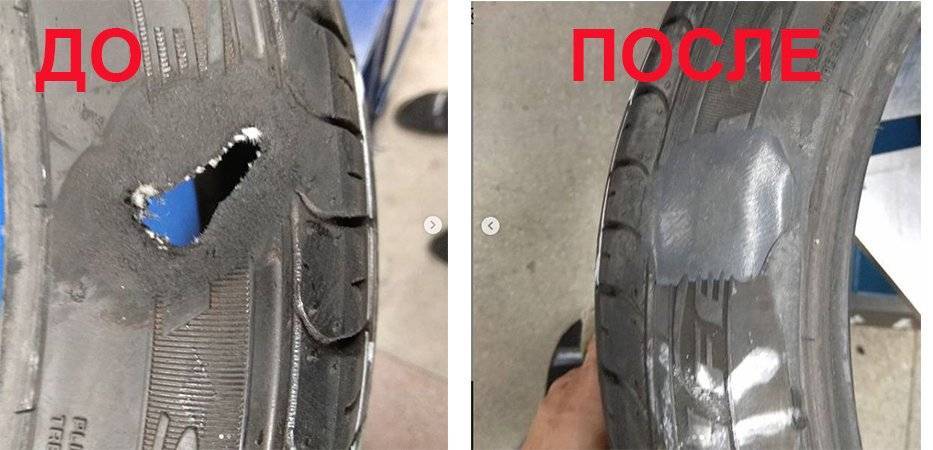

Вкратце процесс горячей вулканизации автомобильной шины (покрышки) выглядит следующим образом:

- Покрышка демонтируется с диска, место пореза аккуратно обрабатывается фрезой (самое главное – не повредить корд).

- Обработанное место дополнительно зачищается и обезжиривается.

- В место пореза в 2 слоя наносится специальный состав.

- Просушенный поврежденный участок послойно заполняется «сырой резиной», после чего покрышка отправляется на станок для вулканизации шин. Термообработка производится при температуре 120-140°C.

- Для дополнительной прочности на внутреннюю часть шины наносится специальная кордовая заплатка.

- После остывания резины место ремонта дополнительно зачищается фрезой, проводится финишная обработка.

Рисунок 21 – Вулканизатор для автомобильных покрышек

Ремонт камер по технологии фирмы ТЕСН методом «холодной» химической вулканизации – передовой метод в области ремонта камер и шин автомобилей.

Холодная вулканизация происходит, благодаря химической реакции между активными компонентами специального клея и слоем сырой резины.

Технологический процесс холодной вулканизации:

- Накачать камеру и проверить ее в воде для определения мест негерметичности.

- Определить места повреждений и произвести их маркировку. На концах повреждения (если оно имеет форму пореза) с обеих сторон убрать концентраторы напряжений, придав им округлую форму. Удалить воздух из камеры.

- Подобрать по размерам повреждения заплатку РЕМА ТИП-ТОП. Заплатка должна по размерам перекрывать дефект:

- на 5…10 мм со всех сторон для камер легковых автомобилей;

- на 10…15 мм со всех сторон для камер грузовых автомобилей.

- Наложить подобранную заплатку РЕМА ТИП-ТОП по центру повреждения и произвести разметку места ремонта точно по размеру выбранной заплатки для дальнейшей зачистки. Не допускать попадания находящийся в камере тальк в зону ремонта.

- Нанести на внутреннюю поверхность камеры в месте ремонта очиститель Ликвид Баффер РЕМА ТИП-ТОП на площадь, равную размеру выбранной заплатки, и аккуратно удалить загрязнения с помощью скребка.

- Дать зачищенному месту полностью просохнуть.

- При механическом шероховании очистить место ремонта пылесосом или чистой ручной щеткой (не допускается очистка любыми обезжиривающими средствами или бензином).

- Нанести на место ремонта равномерным слоем вулканизирующую жидкость РЕМА ТИП-ТОП и просушить (при пробе тыльной стороной пальца прилипания не должно быть). Время выдержки зависит от влажности и температуры воздуха.

- Взять заплатку РЕМА ТИП-ТОП за технологическую пленку и удалить фольгу с красного самовулканизирующегося слоя, не касаясь его руками.

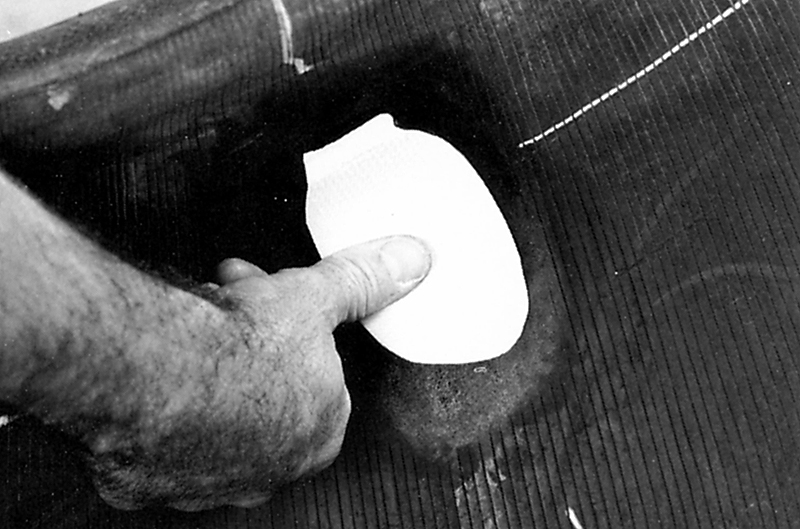

- Наложить заплатку РЕМА ТИП-ТОП на подготовленное место камеры и тщательно с усилием прикатать заплатку прикаточным роликом (или любым круглым предметом) от центра к краям. Чем тщательнее будет прикатана заплатка, тем выше будет прочность ее соединения с поверхностью камеры.

- Установить камеру в шину с диском и накачать.

Просмотров: 272

Краткие характеристики видов

Сырые резиновые вальцованные смеси представляют собой продукт, прошедший определённый этап обработки. Обычно продаётся такой материал в мешках (30 кг), имеет срок хранения до трёх месяцев. Основной характерной особенностью является то, что материал на финальном этапе изготовления пропускают через вальцы.

Каландрированные сырые резиновые смеси поставляются в рулонах. Толщина раскатанного пласта может составлять 1; 1,5; 2 мм. Основное назначение материалов этого типа – починка шин. Рулоны выпускаются разного веса: по 15; 20; 30 кг. Кроме того, выделяют сырую резину трёх других типов:

- невулканизированная специального назначения;

- общего применения;

- стойкая к маслу и бензину.

Стоит подробнее остановиться на каждом из них.

Плюсы и минусы вулканизации

Основным достоинством процесса ремонта резины является то, что отремонтировать дешевле, чем купить новое

Однако каждая ситуация индивидуальна, поэтому важно определить спасет ли ремонт ситуацию

Холодный способ достаточно прост в использовании, это не займет много времени, а затраты будут минимальными. Главный же минус такого способа, это ненадежность склеивания. Такая процедура является временной, и следует как можно быстрее обратиться на СТО.

Горячая вулканизация надежно сваривает резину, позволяет проводить такие работы при любой температуре и имеет невысокую стоимость.

Итак, выполнить ремонт камеры или покрышки можно разными способами, но лучше доверить эту работу специалистам, потому что это собственная безопасность.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Возможна ли вулканизация в домашних условиях? Вопрос отнюдь не риторический, а один из наиболее обсуждаемых на форумах авто- и велолюбителей. Самостоятельный ремонт резиновых изделий – от автошины до детской игрушки – позволит сэкономить время и деньги, и даст выход креатуре и изобретательности настоящего автолюбителя.

Если говорить о «холодной» вулканизации, то материалы для этого простейшего и быстрого ремонта обязательны в дорожной аптечке.

Суть метода горячей вулканизации сводится к затвердеванию резиновой массы под действием нагревания. Зная, что должно получиться в конечном счете, и имея изрядное терпение, можно в домашних условиях и достаточно надежно отремонтировать любую камеру — автомобильную, велосипедную, футбольную. Потребуется несложное оборудование (об этом позже) и кусочек сырой резины (заплатка), предварительно размоченный в бензине.

Технология «домашней» вулканизации

Кусочек сырой резины (из авто камерной резины) должен быть чуть меньше размера латки. Шина в месте повреждения ошкуривается (с запасом) – это улучшит сцепляемость материалов, после чего очищается бензином. Края латки нужно скруглить (срезая торец заплатки под углом 45 градусов), затем также обработать шкуркой и обезжирить бензином (Б-70 или «Галоша»). Затем следует накрыть место повреждения лапкой, поместить под пресс и нагревать до затвердения.

Наиболее популярная составляющая домашнего «вулканизатора» – это старый (добротный советский – лучший вариант), используют электроплитку с открытой керамической спиралью. Основная задача, стоящая перед мастером – это создание надежного струбцинного соединения в домашнем вулканизационном прессе.

Советы «бывалых»

- Подготовленную заплатку, прежде чем наложить на место пореза, смазывают клеем. Его несложно приготовить в домашних условиях, растворив сырую резину в бензине.

- Настройтесь на постепенное овладение этим процессом. Очень важный момент – соблюдение температурного режима. При превышении оптимальной температуры появляе6тся характерный запах горелой резины –ваша заплатка «спеклась». Если латка не слилась с порезом – значит температура вулканизации была недостаточной или процесс был рано завершен.

- Если терморегулятор утюга работает (бывает и такое), нужно выставить температуру 140 градусов (или обозначение для шелка). Такой температурный режим исключает перегрев заплатки и самого изделия.

- Чтобы в процессе вулканизации резина не прилипала к металлу, достаточно проложить кусочек бумаги.

- Если при попадании на вулканизатор воды, она закипает, – его пора отключать. Подождав еще немного, вулканизатор можно снимать, давая резине остыть. Используют и сахар: если крупинки сахарного песка при контакте с поверхностью вулканизатора начинают карамелизоваться – вулканизатор нужно выключить.

- Ремонтируемое изделие кладут на горячую пластину вулканизатора (разогретый утюг) местом повреждения книзу и выдерживают технологически необходимое время (10-15 мин). После одной – двух загубленных шин все станет понятным и домашнюю вулканизацию можно смело ставить на поток.

Для порезов со сложной конфигурацией, имеет смысл сделать более сложную пресс-форму, из двух листов стали толщиной 6—10 мм. Пластины стягивают винтами, используя высверленные по углам отверстия.

При самостоятельном ремонте высока вероятность повреждения кордовой нити, что грозит выпячиванием (грыжей) резины в ходе эксплуатации. Кроме того, колесо будет разбалансировано, устранение дисбаланса в домашних условиях вряд ли возможно. При движении автомобиля такое колесо очень усложнит жизнь водителю.

100% гарантию безопасной езды могут дать только абсолютно целые колесо. Поэтому стоит подкопить и купить новую резину.

Какие характеристики имеет жидкая резина

Первое, что стоит отметить, это то, что жидкая резина полностью водонепроницаем и это свойство сохраняется как минимум в течение двадцати лет. Она устойчива к перепадам температур, поэтому вполне можно использовать для обеспечения гидроизоляции наружных поверхностей зданий.

Кроме этого, благодаря тому, что она обладает достаточно большой прочностью, эту прочность она передаёт и на окружающие материалы, благодаря чему они становятся более прочными.

В некоторых случаях, гидроизоляция делается уже на стадии производства отделки дома

Если Вы хотите сохранить свой уютный очаг надолго в сухости, очень важно, чтобы защитный материал не растекался по вертикальной поверхности, и имелась возможность установки его в достаточно небольшие щели, или отверстия. В этом случае жидкая резина станет для Вас незаменимой, так как она загустеет практически мгновенно и при этом обладает достаточной текучестью для того, чтобы проникнуть везде, где требуется

Ремонт поврежденной камеры с применением самовулканизирующихся материалов

Этот вид ремонта достаточно эффективен, выполняется за 3 — 5 минут. На участок, подлежащий ремонту, наносят клей, химические компоненты которого способствуют быстрой вулканизирующей реакции резины с вырезанным из сырой резины пластырем и надежному их соединению.

Специальная обработка поверхности материала усиливает адгезию и улучшает смачиваемость склеиваемой поверхности.

Она включает такие виды операций:

- Физические: шлифование, воздействие ультразвуком, ионная бомбардировка, нанесение растворителей, воздействие режущим инструментом.

- Химические: фосфатирование, травление, анодирование.

- Операции физического характера выравнивают поверхность и удаляют загрязнения. С помощью химических операций увеличивается количество точек адгезии с созданием благоприятных условий для взаимодействия материалов, также имеющего химическую природу.

Технология горячей вулканизации шин своими руками

Для выполнения горячей вулканизации покрышки или камеры понадобится пресс. Реакция сварки каучука и детали происходит за определенный период времени. Это время зависит от размера ремонтируемого участка. Опыт показывает, что для устранения повреждения глубиной в 1 мм, при соблюдении заданной температуры, потребуется 4 минуты. То есть для ремонта дефекта глубиной в 3 мм, придется затратить 12 минут чистого времени. Подготовительное время в расчет не принимаем. А между тем выведение вулканизационного устройства в режим, в заисимости от модели может занять порядка 1 часа.

Температура, необходимая для проведения горячей вулканизации лежит в пределах от 140 до 150 градусов Цельсия. Для достижения такой температуры нет необходимости в использовании промышленного оборудования. Для самостоятельного ремонта шин вполне допустимо применение домашних электробытовых приборов, к примеру, утюга.

Устранение дефектов автомобильной покрышки или камеры при помощи устройства для вулканизации – это довольно трудоемкая операция. У него существует множество тонкостей и деталей, и поэтому рассмотрим основные этапы ремонта.

- Для обеспечения доступа к месту повреждения необходимо покрышку снять с колеса.

- Зачистить рядом с местом повреждения резину. Ее поверхность должна стать шероховатой.

- С применением сжатого воздуха обдуть обработанное место. Корд, появившийся наружу необходимо удалить, его можно откусить кусачками. Резина должна быть обработана специальным составом для обезжиривания. Обработка должна быть проведена с двух сторон, снаружи и изнутри.

- С внутренней стороны, на место повреждения должна быть уложена заранее подготовленная в размер заплатка. Укладку начинают со стороны борта покрышки в сторону центра.

- С наружной стороны на место повреждения необходимо положить куски сырой резины, нарезанные на кусочки по 10 – 15 мм, предварительно их необходимо прогреть на плите.

- Уложенный каучук надо прижать и разровнять по поверхности шины. При этом надо следить за тем, что бы слой сырой резины был выше рабочей поверхности камеры на 3 – 5 мм.

- Через несколько минут, с использование УШМ (угловая шлифмашина), необходимо снять слой наложенной сырой резины. В том случае, если оголенная поверхность рыхлая, то есть в ней присутствует воздух, всю нанесенную резину требуется убрать и операцию нанесения каучука повторить. Если в ремонтном слое нет воздуха, то есть, поверхность ровная и не содержит пор, ремонтируемую деталь, можно отправлять под разогретый до указанной выше температуры.

- Для точного расположения шины на прессе имеет смысл пометить центр дефектного места мелом. Для предотвращения прилипания нагретых пластин к резине, между ними надо проложить плотную бумагу.

Как отремонтировать порезанную шину

Ремонт бокового пореза на бескамерной шине – непростая задача, по сравнению с устранением прокола. Бока колес более уязвимы при высоких нагрузках из-за небольшой толщины. Чтобы надежно заделать порез, необходимо строго следовать технике ремонта, применяя предусмотренные материалы и приспособления.

Вулканизация

Самый надежный способ ремонта – варка боковых порезов шин посредством нагревательного элемента. Если в машине есть фен, можно провести вулканизацию в дорожных условиях, подключив его к аккумулятору.

Чтобы сделать своими силами ремонт порезов шины у легкового автомобиля, надо запастись:

- сырой резиной;

- мелкозернистой наждачкой;

- строительным феном;

- спиртом или бензином (они нужны для обезжиривания поверхностей).

Если нет строительного фена, можно заменить его старым тяжелым утюгом (такой вариант подойдет для домашнего ремонта).

Порядок варки (вулканизации) боковых порезов шин:

- Демонтируйте колесо.

- Придайте повреждению чашеобразную форму, стачивая его по краю мелкозернистым абразивом. Такая операция позволит максимально плотно и надежно наложить заплатку.

- Протрите обрабатываемую поверхность ветошью, смоченной в бензине или спиртосодержащим препаратом.

- Возьмите сырую резину и заполните ею чашеобразное углубление. Старайтесь, чтобы состав равномерно заполнил выемку.

- Теперь переходите к процессу вулканизации бокового пореза шины. Нагревайте поверхность до тех пор, пока резина не приобретет матовую фактуру.

- Проверьте колесо на утечку, поставьте его на место и проведите балансировку.

Чтобы заварить шину подручными средствами, придется потратить 1-2 часа.

Заплатка

Если порез незначительный, в дорожных условиях используют заплатки. Наборы для ремонтных работ продаются во всех автомагазинах. В составе набора: заплатки и специальный клей. Покупая его, сообщите параметры колес, чтобы приобрести заплатки из подходящего материала.

Порядок приклеивания заплатки:

- Возьмите заплатку, у которой размеры будут больше пореза на 2-3 мм.

- Резину возле повреждения зачистите наждачкой и обезжирьте спиртосодержащим составом или бензином.

- Нанесите на порез клей и приложите к нему заплатку. Прижмите посильнее. Если ремонт производится дома, воспользуйтесь тисками. В дороге прижимайте заплату тяжелыми предметами. Груз не снимайте 1-2 часа.

- Накачав колесо, проверьте его на утечку и поставьте на место.

Заплаты рекомендуется накладывать двухсторонние. Такой способ ремонта боковых порезов на резине подходит не во всех случаях. Иногда проще, а главное, безопаснее, не ремонтировать покрышку, а заменить ее новой.

На заметку!

Если заклеить большой порез, армирующая заплатка может отвалиться при езде, особенно когда авто разовьет большую скорость. В результате случится масштабная авария.

Ремонт жгутом

Если порезана бескамерная шина, подойдет еще один метод. Для его реализации понадобится купить набор со жгутом, шилом и воротком.

Порядок ремонта жгутом мелких порезов:

- Расширьте немного повреждение при помощи шила.

- Прикрепите воронок к центру жгута, и засуньте его в колесо с внешней стороны так, чтобы на другой стороне получилась петля, превосходящая по своему диаметру повреждение.

- Ножом обрежьте кусок жгута, который торчит с внешней стороны шины, и прикрутите колесо.

Этот вариант ремонта подходит, если повреждение незначительное, а заварить покрышку нет никакой возможности.

Смеси, предназначенные для ремонта шин с восстановленным протектором

Смеси для восстановленных шин бывают следующих типов:

- Невулканизированная резина – применяется при наварке шин для легковых и грузовых автомобилей в вулканизационном прессе.

- Вулканизированная смесь – прошедшие вулканизацию готовые ленты для ремонта шин к грузовым и крупногабаритным автомобилям, имеющие достаточную твердость и устойчивость к факторам внешней среды.

- Праймер – смесь для вулканизирования шинного каркаса и протекторных лент. В ее составе нет ингредиентов, имеющих устойчивость к факторам, влияющим на шину извне.

- Боковая резина – применяемая при ремонте плечевой части шины с захватом края протектора, прошедшего вулканизацию.

- Резина, которой заполняется воронка повреждения. Обычно имеет вид шнура, составляющего в диаметре 8 – 10 мм. При их обработке используется экструдер. Некоторые смеси этого вида не содержат предотвращающих старение компонентов, так как ими можно выполнять только заполнение воронки, образовавшейся под протектором при повреждении шины.

Перегрев проводов — оплавление изоляции

В первую очередь, оплавляется изоляция проводов, и они становятся очень опасными, особенно для работников, производящих ремонт и обслуживание линий. Когда через кабель проходит электрический ток с неизменным значением, то нагревание происходит только до определенного предела. Таким образом, если контролировать значение тока, то можно обеспечить и сохранность изоляции. Сильное перегревание изоляции может вызвать возгорание и привести к пожару. При перегреве проводов без изоляции, у них может возникнуть слишком сильное натяжение, приводящее к .

В современных условиях, прокладка электрических линий, в большинстве случаев, производится проводом с медными жилами. Алюминиевые провода, из-за многих отрицательных качеств, практически не используются, хотя и встречаются в старых линиях. Идеальным вариантом является использование многожильного кабеля, способного выдерживать значительные кратковременные нагрузки.

Следует помнить, что перегревание провода во многих случаях происходит не на протяжении кабельной линии, а в местах скруток и спаек в розетках, распределительных коробках и электрощитах.

Стоимость силикона

Отдельно остановимся на ценовом факторе сырья, немаловажном для процесса изготовления cиликоновой приманка своими руками. Ведь в большинстве случаев, как мы уже убедились, себестоимость продукта является основным катализатором к началу выполнения самостоятельных работ

Понятно, что старые приманки обойдутся рыболову в нулевую стоимость, но вот их отсутствие потребует определённых затрат на покупку нужного товара

Понятно, что старые приманки обойдутся рыболову в нулевую стоимость, но вот их отсутствие потребует определённых затрат на покупку нужного товара.

На данный момент стоимость такого материала как Эластолюкс, предлагающегося покупателю в мерной таре в 1 килограмм, обойдётся в 1220 рублей. Из чего можно легко подсчитать себестоимость получаемого по итогу одного экземпляра наживки исходя из его конечной массы. Благо для рыболова стоит отметить, что отходов при производстве практически не бывает, а получаемые обрезки или брак достаточно просто заново переплавить, получив достойный по свойствам продукт.

Упомянутые как перспективный для выпуска силиконок материал в виде компонентов Пенталаст 718 и Пенталаст 710, а также аналога компаундов в виде Виксинт К-18 обойдутся чуть дешевле. Килограмм этих материалов будет стоить порядка 800 рублей за вышеупомянутую килограммовую ёмкость, в комплекте с отвердителем или проще говоря отвердителем, способствующем застыванию отлитого в форму состава при комнатной температуре.

В продажах кроме килограммовой тары встречаются комплекты составов в более мелких упаковках, но как свойственно большинству расфасованного мелкими порциями продукта, цена на них, на порядок выше стандартных упаковок, что существенно повлияет в итоге на конечную стоимость изделия. Да и скорее всего для домашнего производства лучше иметь запас отлично сохраняющегося сырья с прицелом на выпуск более крупных партий перспективных и рабочих насадок.

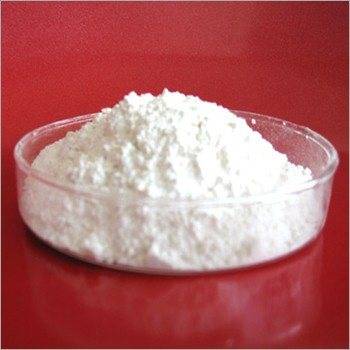

Компоненты сырой резины

Для получения сырой резины требуется использование натурального или искусственного каучука. При его нагреве до 50 градусов каучук становится мягким и податливым и именно в таком состоянии его перемешивают с другими компонентами. Эти компоненты и обеспечивают резине заданные технические свойства.

В состав сырой резины входят следующие группы материалов

- ускорители;

- умягчители;

- антиокислители.

Каждое вещество из этих групп оказывает на готовое изделие определенное влияние. Например, оксид цинка относят к ускорителям (катализаторам). Это вещество обеспечивает быстрое взаимодействие всех ингредиентов, соответственно процесс получения готового изделия ускоряется.

Оксид цинка для сырой резины

После того как смесь из сырой резины получена, начинается процесс ее старения. То есть она теряет некоторые свои свойства, например, эластичность. Такой процесс называют скорчингом. Для замедления этого процесса в состав сырой резины вводят специальные вещества антиокислители.

Сажа строительная

Мел строительный

Такие компоненты, как мел, сажа и некоторые другие существенно повышают прочностные характеристики готовых изделий. Использование сторонних компонентов не только повышает эксплуатационные характеристики, но и приводит к снижению стоимости готового изделия. Все дело в том, что наличие дополнительных ингредиентов приводит к снижению объема натурального каучука. Пластификаторы, добавляемые к синтетическому каучуку, повышают износостойкость резины.