Предварительная подготовка

Титан, в отличии от других металлов, весьма требовательный к чистоте поверхности перед сваркой. Поэтому предварительная подготовка при аргонодуговой сварке играет первоочередную роль. Чтобы получить более крепкий, красивый сварочный шов, потребуется внимательно изучить несколько простых правил. Для начала объязательно обезжиривайте поверхность металла, ведь титан, его сплавы, а также некоторые другие металлы отрицательно реагируют даже на жировые выделения рук. Кроме того, при очистке и обработке металла лучше всего носить безворсовые перчатки, не забывайте об этом. Небольшие жирные пятна могут негативно повлиять на качество сварного шва. То же самое касается и чистоты перчаток, краг. Теперь обратимся непосредственно к обработке, предварительно обсудив вопрос безопасности.

Опасности при подготовке

Ацетон является весьма популярным растворителем для обезжиривания металлических поверхностей. Но при этом данное вещество весьма токсично. Во-первых, ацетон неприятный на запах и весьма опасен. Он относится к четвертому классу опасности для организма человека. Вдыхание умеренных и высоких концентраций ацетона в течении коротких промежутков времени может вызвать раздражение глаз, носа, горла, легких. Кроме того, это вещество провоцирует увеличение частоты пульса, головные боли, тошноту, рвоту. В особо сложных случаях возможна клиническая кома. Во-вторых, есть более безопасные и не менее эффективные средства для подготовки поверхности сварного шва. Сварщики с многолетним стажем работ рекомендуют использовать для таких целей денатурированный спирт. Он наносится на металл посредством безворсовой ткани. Денатурат – это в основном чистый спирт с добавками, которые делают его вкус весьма ужасным. Другие добавки, входящие в состав, вызывают рвоту, что предотвращает пьяницам употреблять денатурат (так как он может привести к слепоте). Сварка титана аргоном требует очистки металла от окиси. Для этого используют щетку из нержавеющей стали. Она должна использоваться только для титана. Сварщики-профессионалы стараются держать такие щетки в отдельном контейнере. Благодаря этому они остаются чистыми. Если нет специально отведенного контейнера, можно просто пометить любой другой.

Защитный газ

Титан весьма чувствителен к другим газам и характеризуется высокой химической активностью. Из-за этого при сварке требуется использовать чистые инертные газы.

Применяя аргон в качестве защитного газа, мы получаем более глубокий провар, относительно узкую зону температурного влияния на основной металл.

Если использовать гелий, то переходная зона между швом и основным металлом будет более плавным. Данный газ дает больше тепла, повышая производительность работ при сварке деталей со средней и большой толщиной. В отличии от аргона, гелий имеет расход в 1.5 – 2 раза больше. Иногда может использоваться смесь этих защитных газов. Они могут обеспечить дополнительные преимущества.

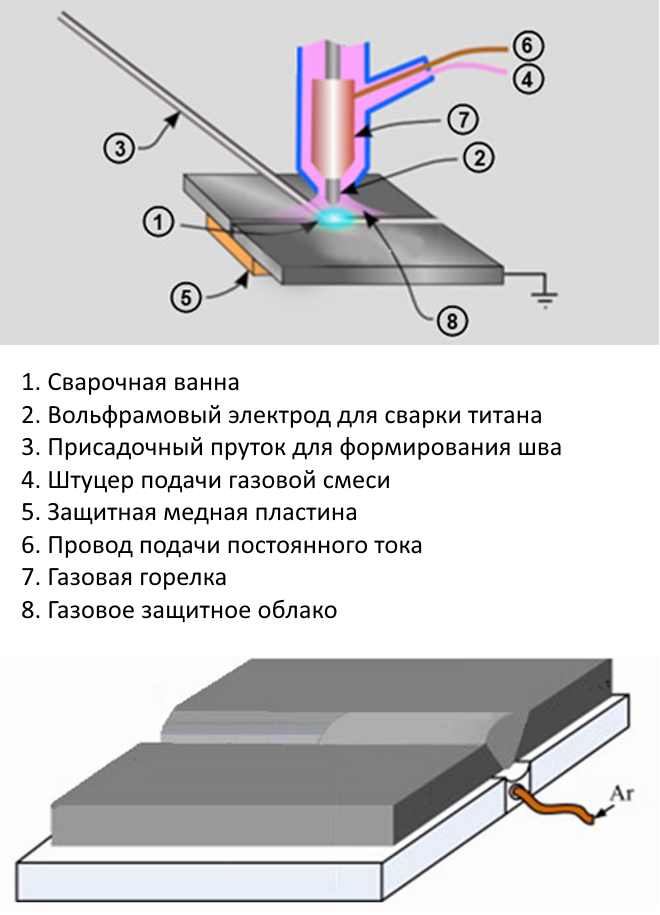

Сварка титана аргоном — технология TIG сварки

Хорошие результаты при сварке титана можно получить лишь соблюдая чистоту поверхности свариваемых деталей (кромок) и самого присадочного металла. Кроме того, требуется правильная настройка, подбор соответствующих параметров сварочного аппарата. Неправильная техника сварки практически во 100% случаев будет сопровождаться появлением сварных дефектов. Предварительно, перед началом работ, выполните продувку самой горелки, прочистите ее и защитную насадку. Не забывайте про подкладки, применяемые для обратной стороны сварного шва. Они дают возможность проверить остался ли еще воздух в системе.

Обычно сварка титана аргоном не требует предварительного нагрева. В случае, если есть подозрения на влажность металла, наличие конденсата — стоит обязательно сделать нагрев (до 70 °C).

Для зажигания дуги при TIG сварке титана лучше всего применять высокочастотное зажигание. Сама длина сварочной дуги в случае с применением присадочной проволоки составляет 1 -1.5 сечения электрода. Если присадки нет, то длина дуги должна быть равна диаметру используемого вольфрамового электрода.Не забывайте, царапины, которые могут получиться от касания вольфрамовых электродов к металлу при сварке, могут сохранять частицы вольфрама. Затухание дуги при завершении работ должно быть постепенным. Другими словами, плавно понижать ток. Защита сварного шва, околошовной зоны проводится и после выключения дуги, доведя температуру ниже 427 °C.

Особенности технологии

Главной особенностью аргоновой сварки металла является высокая скорость проводимых работ, иначе титан перегревается и становится хрупким. Поэтому основными требованиями являются: непрерывная подача припоя при постоянной скорости 2-2,5 мм/с электрода. При этом важен опыт и мастерство сварщика, движения которого должны быть точны, без отклонений электрода по сторонам.

Технология сварки «вперёд углом», когда движение электрода начинается снизу и идёт вверх до краёв соединяемых деталей по толщине. После окончания сварки аргон подаётся на поверхность шва вплоть до его остывания до 400°C, 1-2 минуты по времени.

Примерный расход аргона на сварочный шов 5-8 л в минуту, на продувание с обратной стороны – 2 л в минуту.

Технология сварки титана аргоном

Аргонодуговая сварка титана и его сплавов приобрела наибольшую популярность ввиду оптимального соотношения доступности технологического процесса и качества получаемых швов. Она широко используется как в массовом производстве деталей из титановых заготовок, так и в частных случаях.

Необходимое оборудование

Технология допускает использование любого электродугового сварочного аппарата, способного обеспечить жесткую вольт-амперную характеристику (обычно сила тока составляет не менее 140 А). Используются вольфрамовые электроды, особенности которых рассмотрены ниже. Поскольку свойства металла требуют непрерывной защиты стыка инертными газами, особую сложность представляет именно равномерная подача газа с необходимой интенсивностью.

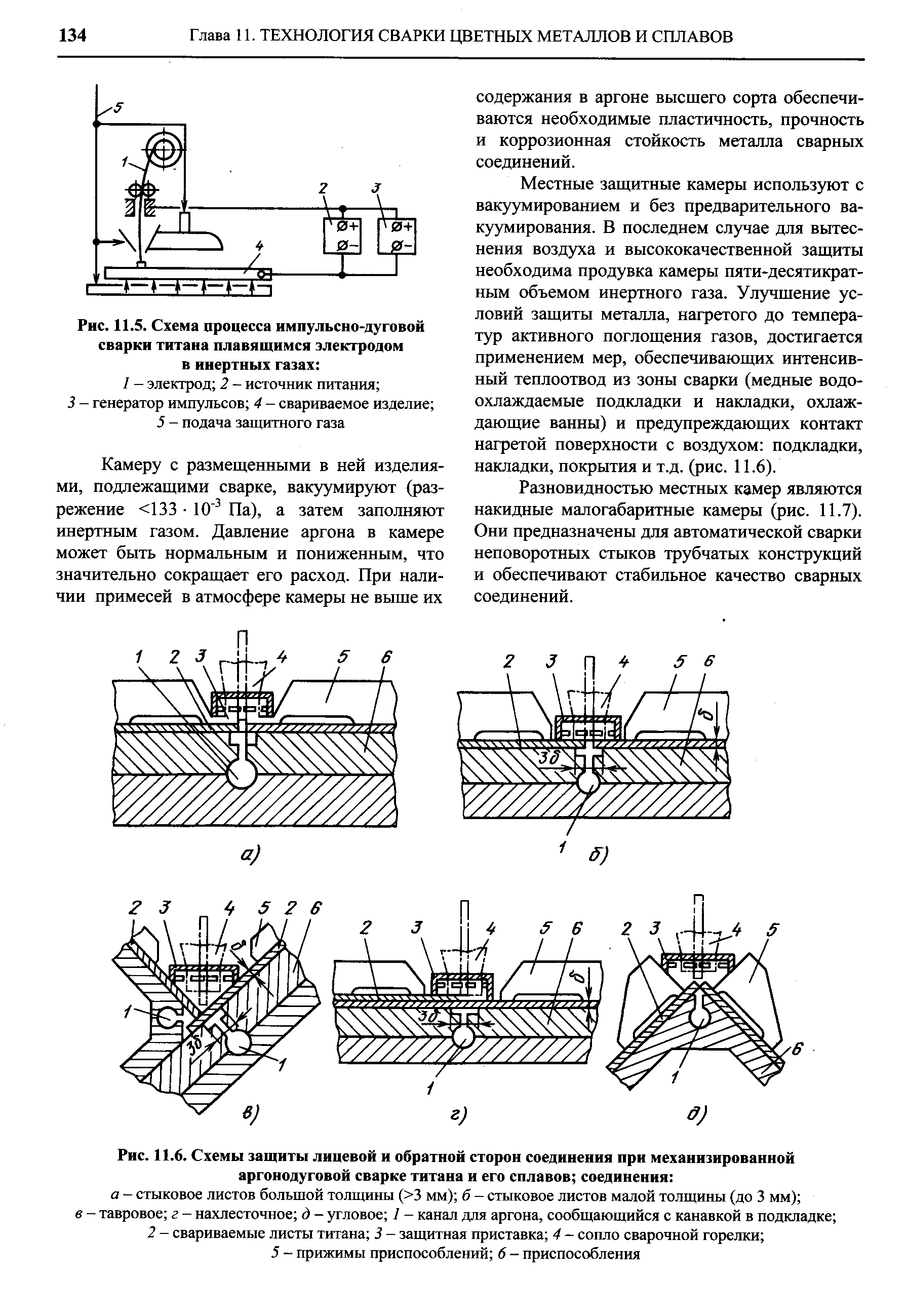

Распространены три способа газовой защиты:

- струйная – аргон подается в зону сварки направленной струей через специализированные сопла и отражатели, вытесняя атмосферный воздух;

- местная – предполагает использование небольших герметичных камер, заполненных газом, работать в которых можно через гибкие рукава-манипуляторы;

- полная – промышленный способ, при котором заготовки размещаются в камере с контролируемой атмосферой (например, УБС-1, ВКС-1, ВУАС-1), требует использования сварочного костюма-скафандра.

Важно помнить, что защите должна подвергаться не только сварочная ванна, но и обратная стороны стыка, а также все прилегающие к ним зоны, которые нагреваются до высоких температур в процессе сварки

Выбор электродов

Для аргонодуговой сварки титана и титановых сплавов используют вольфрамовые электроды малого диаметра.

При первых же признаках износа или повреждения электрод заменяют. Работа неисправным электродом не только отрицательно сказывается на технических характеристиках сварочных швов, чувствительных к режиму проведения работ, но и может быть небезопасной для сварщика.

Примерная стоимость вольфрамовых электродов на Яндекс.маркет

Примерная стоимость вольфрамовых электродов на Яндекс.маркет

Присадочная проволока

Выбор присадочного материала зависит от марки титана или сплава, толщины заготовок, толщины электрода, параметров сварки, эффективности принятого метода защиты стыка от атмосферного воздуха. В большинстве случаев можно руководствоваться этой таблицей:

| Марка материала | Марка присадочной проволоки |

| ВТ1-00, ВТ1-0, ОТ4-0, ОТ4-1, ОТ4, ВТ5, ВТ5-1 | ВТ1-00св, ВТ2, ВТ2В, ВТ20-1св, ВТ20-2св |

| ВТ6, ВТ3-1, ВТ9, ВТ14, ВТ16, ВТ20 | ВТ15, СПТ-2, СП-15 |

| ВТ22 (с пост-термообработкой) | ВТ20-1св, ВТ20-2св, СПТ-2 |

| ПТ-7М, ПТ-3В, ПТ-1M | ВТ1-00св, СПТ-2, СП-15 |

Следует учитывать, что металлы марок ОТ4, ВТ5, ВТ5-1 требуют использования щадящих режимов сварки, в том числе с минимальной погонной энергией. Для большинства других материалов требуются режимы с быстрым охлаждением.

Процесс сварки

Наличие и метод разделки кромок, а также параметры сварки зависят от толщины стыка. Обычно эта зависимость имеет такой вид:

| Толщина металла, мм | Разделка кромок | Сила сварочного тока, А | Напряжение дуги, В | Диаметр присадочной проволоки, мм | Количество проходов, шт. |

| 1-3 | Отсутствует | 40-90 | 10-14 | 1,2-2,0 | 1 |

| 3-10 | Односторонняя прямая фаска под углом 35-45° | 120-200 | 10-15 | 1,5-2,5 | 2-12 |

| 10-20 | Радиальная ванна с бортами, наклоненными на 15° | 180-280 | 12-16 | 2,5-3,0 | 12-26 |

| Более 20 | Двухсторонние прямые фаски под углом 30-35° | 230-280 | 13-16 | 2,5-3,0 | Не менее 24 |

Электродуговую сварку титана и сплавов проводят в нижнем положении. Техника мало чем отличается от классической дуговой сварки, общий алгоритм действий включает следующее:

- Закрепление очищенных и обезжиренных заготовок на опорной поверхности с зазором, соответствующим конфигурации детали и режиму сварки (для листов толщиной 2,0-3,0 мм зазор составляет 0,5-1,5 мм).

- Подача аргона к месту стыка или в защитную камеру. При струйном методе защиты общий расход газа на обдув рабочей и обратной стороны шва составляет 12-16 л/мин для листов толщиной 2,0-3,0 мм.

- Поджигание дуги в начале шва. Происходит не раньше, чем через 15 секунд после начала струйной подачи аргона или сразу после вытеснения атмосферного воздуха из защитной камеры.

- Последовательная проварка шва. Осуществляется путем плавного и достаточно быстрого осевого перемещения, поперечное смещение следует свести к минимуму. Обычно электрод ведется углом вперед, а присадочную проволоку подают перпендикулярно ему.

- Повторная проварка шва в случае необходимости. Может проводиться до 40 последовательных проходов.

- Обрыв дуги и завершение работ. При этом подача аргона продолжается, пока металл в зоне стыка не остынет до 250-300℃ (для изделий небольшой толщины – около 45-60 секунд).

Процесс сварки

Наличие и метод разделки кромок, а также параметры сварки зависят от толщины стыка. Обычно эта зависимость имеет такой вид:

| Толщина металла, мм | Разделка кромок | Сила сварочного тока, А | Напряжение дуги, В | Диаметр присадочной проволоки, мм | Количество проходов, шт. |

| Отсутствует | |||||

| Односторонняя прямая фаска под углом 35-45° | |||||

| Радиальная ванна с бортами, наклоненными на 15° | |||||

| Более 20 | Двухсторонние прямые фаски под углом 30-35° | Не менее 24 |

Электродуговую сварку титана и сплавов проводят в нижнем положении. Техника мало чем отличается от классической дуговой сварки, общий алгоритм действий включает следующее:

- Закрепление очищенных и обезжиренных заготовок на опорной поверхности с зазором, соответствующим конфигурации детали и режиму сварки (для листов толщиной 2,0-3,0 мм зазор составляет 0,5-1,5 мм).

- Подача аргона к месту стыка или в защитную камеру. При струйном методе защиты общий расход газа на обдув рабочей и обратной стороны шва составляет 12-16 л/мин для листов толщиной 2,0-3,0 мм.

- Поджигание дуги в начале шва. Происходит не раньше, чем через 15 секунд после начала струйной подачи аргона или сразу после вытеснения атмосферного воздуха из защитной камеры.

- Последовательная проварка шва. Осуществляется путем плавного и достаточно быстрого осевого перемещения, поперечное смещение следует свести к минимуму. Обычно электрод ведется углом вперед, а присадочную проволоку подают перпендикулярно ему.

- Повторная проварка шва в случае необходимости. Может проводиться до 40 последовательных проходов.

- Обрыв дуги и завершение работ. При этом подача аргона продолжается, пока металл в зоне стыка не остынет до 250-300℃ (для изделий небольшой толщины – около 45-60 секунд).

Обладая особенными физико-химическими свойствами, титан сегодня широко используется в промышленности. Он не коррозирует ни в воде, ни в агрессивных средах, температура его плавления 1470-1825С, нагревая его до температуры +500С, можно быть уверенным, что металл не потеряет свои прочностные характеристики. Но технология сварки титана имеет одну особенность – это не только защита зоны сварки, но и защита обратной стороны сварочного шва от воздуха. При этом необходимо защищать все участки около сварочной ванны, которые нагреваются свыше +400С. И еще одно условие – кромки свариваемых заготовок нагревать надо быстро. И еще несколько особенностей сварки титана:

- Если он нагревается выше температуры +880С, его структура изменяется. Происходит увеличение зерен, что является причиной образования пор.

- Входящие в состав титановых сплавов легирующие добавки снижают их пластичность. Уже при температуре выше +250С происходит поглощение водорода, выше +400С начинает поглощаться кислород, а при +600С азот.

В зависимости от марки титанового сплава прочность соединения, а точнее, прочность сварочного шва ниже, чем прочность самого металла. Величина понижения в пределах 20-40%. На данный показатель также влияет и способ сварочной технологии.

При этом необходимо отметить, что такие сплавы как ОТ4, ВТ4 и ВТ5 после сваривания не подвергаются термической обработке. Иногда разрешается сделать отжиг, чтобы снять термические напряжения внутри основного металла.

Трудности обработки титана

Принято считать, что титан поддаётся механической обработке подобно нержавеющим сталям. Это значит, что обрабатывать титан в 4-5 раз труднее, чем обычную сталь, но это всё же не составляет неразрешимой проблемы. Основные проблемы при обработки титана — это большая склонность его к налипанию и задиранию, низкая теплопроводность, а также то обстоятельство, что практически все металлы и огнеупорны растворяются в титане, в результате чего представляет собой сплав титана и твёрдого материала режущего инструмента. Такая обработка вызывает быстрый износ резца.

Для уменьшения налипания и задирания и для отвода большого количества тепла, которое выделяется при резании, применяют охлаждающие жидкости. Точение заготовки производят спомощью резцов из твёрдых сплавов причём скорость обработки, как правило, ниже, чем при точении нержавеющей стали.

Если необходимо разрезать листы из титана, то эту операцию осуществляют на гильотинных ножницах. Сортовой прокат больших диаметров режут механическими пилами, применяяножовочные полотна с крупным зубом. Менее толстые прутки разрезают на токарных станках.

При фрезеровании титан остаётся верным себе и налипает на зубья фрезы. Фрезы тоже изготовляют из твёрдых сплавов, а для охлаждения применяют смазки, отличающиеся большой вязкостью.

При сверлении титана основное внимание обращают на то, чтобы стружка не скапливалась в отводящих канавках, так как это быстро повреждает сверло. В качестве материала для сверления титана применяют быстрорежущую сталь

При использовании титана как конструкционного материала титановые детали соединяют друг с другом и с деталями из иных материалов разными методами

При использовании титана как конструкционного материала титановые детали соединяют друг с другом и с деталями из иных материалов разными методами.

Основной метод — сварка. Самые первые попытки сварить титанбыли неудачными, что объяснялось взаимодействием расплавленного металла с кислородом, азотом и водородом воздуха, ростом зерна при нагреве, изменениями в микроструктуре и другими факторами, приводимые к хрупкости шва. Однако все эти проблемы, ранее казавшиеся неразрешимыми, были решены в самые короткие сроки в наши дни сварка титана — обычная промышленная технология.

Но, хотя проблемы решены, сварка титана не стала простой и лёгкой. Основная её трудность и сложность заключается в необходимости постоянного и неукоснительного предохранения сварного шва от загрязнения примесями. Поэтому при сварке титана используют не только инертный газ высокой чистоты и специальные бескислородные флюсы, но и разнообразные защитные козырьки, прокладки, которые защищают остывающие.

Чтобы максимально снизить рост зерна и уменьшить изменения в микроструктуре, сварку ведут с большой скоростью. Почти все виды сварки производят в обычных условиях, применяя специальные меры для защиты нагретого металла от соприкосновение с воздухом.

Но мировая практика знает и сварку в контролируемой атмосфере. Такая защита сварного шва обычно необходима при выполнении особо ответственных работ, когда требуется стопроцентная гарантия того, что сварной шов не будет загрязнён. Если свариваемые части не велики, сварку ведут в специальной камере, заполненной инертным газом. Сварщик хорошо видит всё, что ему нужно через специальное окно.

Когда же сваривают большие детали и узлы, контролируемую атмосферу создают в специальных вместительных герметичных помещениях, где сварщики работают, применяя индивидуальные системы жизнеобеспечения. Разумеется, эти работы ведут сварщики самой высокой квалификации, но и обычную сварку титана должны проводить только специально обученные этому делу люди.

В тех случаях, когда сварка не возможна или попросту не целесообразна, прибегают к пайке. Пайка титана осложняется тем, что он при высоких температурах химически активен и очень прочно связан с покрывающей его поверхность — окисной плёнкой. Подавляющее большинство металлов непригодно для использования в качестве припоев при пайке титана, так как получаются хрупкие соединения. Только чистые серебро и алюминий подходят для этой цели.

Технология и особенности сварки титана аргоном

Сварка титана является сложной задачей, так как для его расплавления требуется очень высокая температура. Однако при сильном нагреве этот металл становится химически очень активным к входящим в состав воздуха газам.

Далеко не каждый знает, но титан, относясь к самым прочным металлам на нашей планете, достаточно часто встречается в природе – даже чаще, чем, например, цинк или медь. Этот металл тусклого серого цвета плавится при 1700 °C. С технической точки зрения его основная ценность, как мы уже говорили, состоит в высокой стойкости к ржавлению, а также относительно небольшой теплоте при сваривании.

Температура плавления сплавов титана зависит от марки и колеблется в пределах 1470 – 1825 °C. По сравнению с другими разновидностями металлов, они отличаются легкостью (за счет низкой плотности) при высокой прочности, из-за чего их используют в качестве материала для велосипедных рам, деталей гоночных авто. Но нужно понимать, что специфические свойства сплавов превращают их сварку в сложный процесс.

Необходимо отметить, что металл может находиться в одной из стабильных фаз, их обозначают латинскими буквами α и β:

- Фаза α представляет собой состояние при температуре окружающей среды, при этом у металла мелкозернистая структура, он полностью инертен к скорости охлаждения.

- Фаза β достигается при температуре от 880 0С: зерно становится крупнее, возникает чувствительность к охлаждению (скорости процесса).

Указанные фазы стабилизируют при помощи добавок и легирующих элементов: O, N, Al (для α) или V, Cr, Mn (для β). По этой причине все титановые сплавы принято разделять на группы в соответствии с использованным типом присадок:

- ВТ1 – ВТ5.1 Это так называемые α-сплавы. Отличаются пластичностью, хорошо свариваются, но их прочность не повышается за счет термообработки.

- ВТ 15 – 22. β-сплавы, которые свариваются хуже, нередко с появлением холодных трещин. На качестве соединения сегментов негативно отражается тот факт, что во время сварки зерна структуры увеличиваются в размерах. Однако термообработка позволяет частично повысить прочность сплава.

- ВТ4 – 8, ОТ4. Группа α + β. Свойства таких промежуточных сплавов зависят от вида и доли использованных добавок.

Стоит более подробно остановиться на свойствах титана, из-за которых возникает сложность сварочных работ:

- плотность 4,51 г/см³;

- прочность 267 – 337 Мпа;

- температура плавления 1668 0С;

- низкая теплопроводность;

- возможность самовозгорания при нагреве до 400 °C и контакте с кислородом;

- окисление углекислотой;

- образование твердых, но хрупких нитридных соединений при нагреве до 600 °C и прямом контакте с азотом;

- способность поглощать водород при достижении 250 °C;

- увеличение зерна при 880 °C и выше.

Повышение температуры до отметки 400 – 500 °C и более является критичным для титана. Сильный нагрев влечет за собой резкое повышение химической активности, из-за чего металл вступает в реакцию с атмосферным воздухом. Все это негативно отражается на прочности сварного шва, образуются гидриды, нитриды, карбиды, пр. Несоблюдение ГОСТа чревато тем, что шов не выдержит даже легкого удара.

Проведенная по всем правилам сварка аргоном обеспечивает прочность шва 0,6 – 0,8 от показателя самого металла.

Для сварных швов действует ГОСТ Р ИСО 5817-2009, он фиксирует качество сварки таких металлов: стали, титана, никеля, их сплавов, максимально допустимые уровни дефектов изделия.

Чистый титан мало используется в производстве из-за недостаточной прочности. Поэтому если речь идет, например, о сварке титана аргоном, подразумевается какой-либо его сплав, иными словами, титан и легирующий элемент.

Свойства материала

Титан обладает несколькими особыми качествами, которые и осложняют процесс сваривания данного металла. К ним относят:

- невысокая степень теплопроводности;

- металл имеет склонность к самовозгоранию при нагревании до 400 градусов Цельсия, а также при контакте с кислородом;

- окисляется под влиянием углекислоты;

- при нагревании до 600 градусов Цельсия происходит образование нитридных соединений. Также данные соединения образуются при контакте с азотом, при этом они имеют твердую, но сильно хрупкую структуру;

- обладают склонностью к поглощению водорода при нагревании до 250 градусов Цельсия;

- при нагревании выше 800 градусов происходит изменение структуры (увеличение размеров зерна).

Критическими показателями температуры для титанового металла являются выше 400-500 градусов Цельсия. При разогревании до этого уровня у него отмечается повышение химической активности. Во время него титан взаимодействует с атмосферным воздухом, которое может оказать негативное воздействие на сварное соединение.

Дополнительно могут появиться вредные примеси — гидриды, нитриды, карбиды и другие, которые могут снизить прочность шва. Если будет нарушена технология сварки титана, а также не будут соблюдаться правила и требования по ГОСТу, то это может привести к тому, что сварной шов развалится даже после небольшого удара.

Если процесс сваривания выполняется согласно установленным нормативам, то показатель прочности шва будет находиться на уровне от 0,6-0,8 от прочности свариваемого металла.

Подготовка к полуавтоматической сварке

Раскрой на заготовки и подготовка кромок чаще всего проводятся механическими способами. Если изделия являются толстостенными, можно провести разделительную резку и подготовку кромок газотермическими методами, но затем надо обязательно обработать кромки механически на глубину как минимум 3-5 мм. Для зачистки кромок на ширину 15-20 мм используются металлические щетки, шаберы и прочие приспособления. Обязательным является последующее обезжиривание кромок. Если перед сваркой проводилась вальцовка, ковка, штамповка или другие виды термообработки, необходимо очистить поверхности гидропескоструйным или дробеструйным аппаратом (подробнее см. Очистка поверхности металла перед сваркой).

После этого они подвергаются химической обработке:

- рыхлению оксидной пленки;

- травлению;

- осветлению.

Режимы химической обработки титана и его сплавов

| Раствор | Длительность обработки, мин | |

| Назначение | Состав (на 1 литр воды) | |

| Рыхление оксидной пленки | Нитрит натрия 150-200г; Углекислый натрий 500-700 г | 120 |

| Травление | Плавиковая кислота 220-300 мл; Азотная кислота 480-550 ил | 60-1200 |

| Осветление | Азотная кислота 600-750 мл; Плавиковая кислота 85-100 мл | 3-10 |

После того, как свариваемая поверхность химически обработана, свариваемые кромки на 20 мм промываются бензином и протираются ацетиленом или этиловым спиртом. Сварочная пленка на предварительном этапе подвергается вакуумному отжигу, а затем – обезжириванию Сварка проводится в специальных приспособлениях, либо на прихватках, выполненных ручной аргонодуговой сваркой W-электродом. Когда свариваемые поверхности уже готовы к работе, к ним нельзя прикасаться незащищенными руками.

Возможные дефекты при сварке титана аргоном и способы их устранения

Единственный способ избежать дефектов при соединении элементов из титана аргоном – это использование лазера, во всех остальных случаях возможны погрешности. ГОСТ определяет, что дефекты появляются вследствие несоблюдения технических условий, нарушения технологии, в результате чего конструкция становится непригодной к использованию.

Согласно ГОСТ, дефекты делятся на такие виды:

- трещины;

- поры;

- твердые образования;

- несплавления;

- неправильный шов;

- другие разновидности.

ГОСТ не допускает наличие трещин-разрывов в шве или прилегающих местах, поскольку они образуют центр разрушения.

Причина появления разрывов обычно кроется в высоком содержании углерода, никеля, водорода, фосфора в расплавленном металле. Сразу скажем, что при соединении лазером отсутствует вероятность образования трещин. Чтобы убрать появившиеся трещины, необходимо засверлить концы дефекта, после чего устранить трещину механическим путем и строжкой, зачистить и сварить участок.

Поры ГОСТ определяет как полости, заполненные газом. Вполне логично, что этот дефект образуется при сварке титана аргоном из-за высокого газообразования. Место с порами ослабляет всю конструкцию, поэтому его переваривают, перед этим зачистив механическим путем.

Твердыми включениями называют инородные металлические и неметаллические вещества, включенные в шов, снижающие его прочность и концентрирующие напряжение. Поэтому место с дефектом полностью вырубают, удаляют строжкой, заваривают.

Несплавления — это отсутствие соединения металла со швом, вызванное нерасплавлением части кромки стыка. Этот дефект может появиться при неправильном выборе формы угла или режима сварки, плохой предварительной обработке кромок. Поскольку несплавления отрицательно влияют на прочность шва, место дефекта вырубают, зачищают, после чего заваривают.

Нарушение формы представляет собой несовпадение формы шва с установленными требованиями. Такой недостаток появляется из-за скачков напряжения в сети, неправильного угла наклона, пр. Он может привести к внутренним дефектам шва, поэтому прибегают к завариванию места тонким швом электродом небольшого диаметра.

Аргонодуговая сварка и полуавтоматом

Сварка титана и сплавов аргоном и сварка полуавтоматом востребованы, так как позволяют выполнить сложную и тонкую обработку материала.

Технология представляет собой чистую и качественную сварку для любых материалов, особенно это касается тех, к которым не применима традиционная сварка.

При соблюдении всех условий и требований сварочный шов будет устойчив к коррозии, а при нарушении условий качество шва будет значительно ниже.

Аргоном можно обрабатывать крупные изделия, небольшие детали из титана и сплавов.

Также сварка аргоном может работать от малого тока, благодаря этому возможна обработка металла толщиной 0,5 мм.

Аргоном восстанавливаются титановые изделия, утратившие объем.

Аргоно-дуговая сварка состоит из следующих операций:

- удаление оксидной пленки с обрабатываемого изделия, зачистка кромок газокислородом, поддува;

- изделия обрабатываются раствором фтора и соляной кислотой при 65°.

Чтобы исключить реакцию титана и сплавов с окружающей средой, рабочее место защищается с внешней и внутренней стороны.

Для этого используются стальные или медные прокладки, прижимаемые к шву. Еще используются защитные козырьки или специальные насадки.

Так же участок сварки с двух сторон защищается бескислородными флюсами с содержанием фтора. Если защита была обеспечена качественно, то на шве образуется оксидная пленка.

Перед работой титан очищается стальной щеткой от грязи и коррозии и обезжиривается растворителем. Крайне не рекомендуется сваривать необезжиренные элементы и работать с такими элементами без рукавиц.

Технология сварки титана и сплавов аргоном осуществляется на постоянном токе, выдаваемого специальным токопроводящим устройством – горелкой с керамическим соплом с электродом из вольфрама.

ВАЖНО ЗНАТЬ: Техника полуавтоматической сварки в среде углекислого газа

Видео:

Контактируя со сжатой электродугой, металлическая кромка начинает плавиться, в результате чего образуется ванна с температурой до 6000°.

Давление сжатой дуги обеспечивает оттеснение жидкого титана, и дуга горит в появившемся углублении, улучшая плавление.

Аргоно-дуговая технология основывается на применении источника питания постоянного тока DC прямой полярности, а для сварки полуавтоматом – обратной полярности.

Аргон надежно защищает внутреннюю и наружную стороны рабочего места от влияния азота, водорода, кислорода, а также выполняет первичную защиту жидкой сварочной ванны, вторичную защиту кристаллизирующегося металла и пространства возле шва.

Для защиты жидкой сварочной ванны обязательным условием является правильно выбранная горелка, которая обязательно должна иметь керамическое сопло и газовую линзу.

И при работе полуавтоматом, и аргоном, если толщина обрабатываемого металла больше 15 мм, то потребуется присадочная проволока.

С тонким металлом сварка осуществляется без присадки и без зазора встык.

Видео:

Титан, толщина которого превышает 15 мм, сваривается дугой в один прием, тем самым обеспечивается ровный цельный шов, не нуждающийся в зачистке, герметичный, прочный и долговечный.

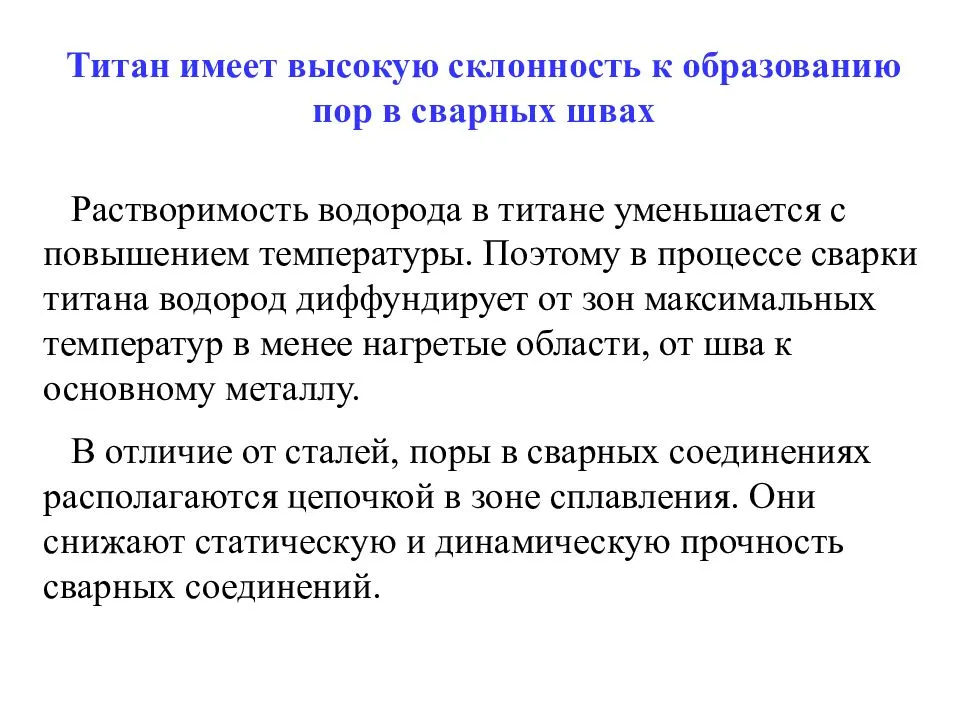

Для определения эффективности и расхода аргона делается пробный шов. Качественный шов будет серебристым, а синий или желтый оттенок говорит о преждевременном снятии аргона.

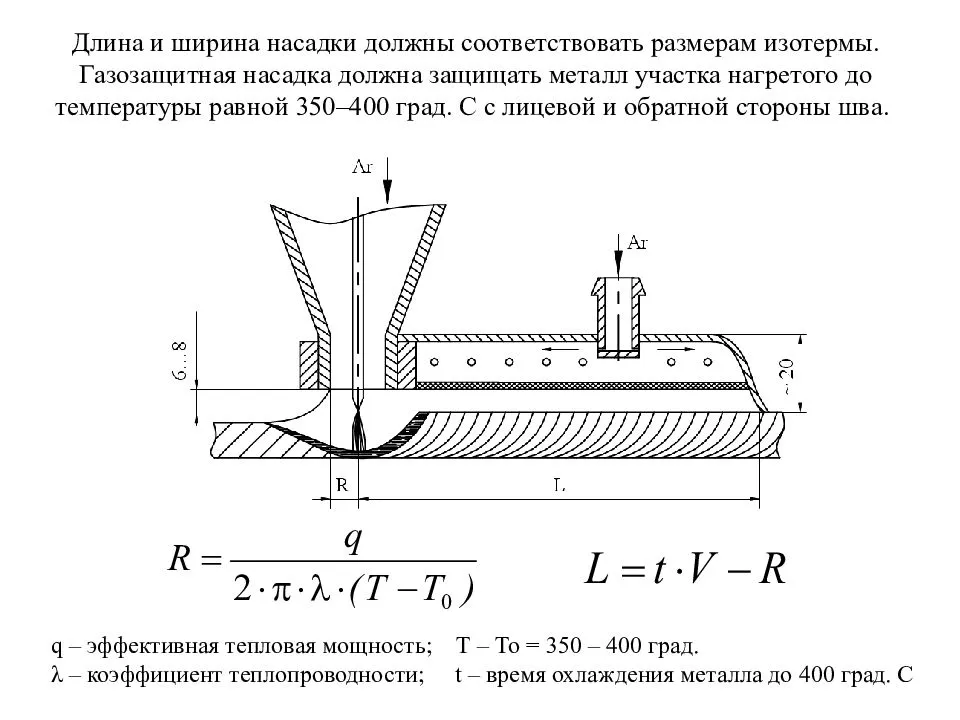

Для обеспечения защиты кристаллизирующегося титана и пространства около шва используется специальная насадка на горелку, которая обеспечивает равномерное распределение аргона внутри оборудования.

Аргонодуговая сварка сплавов имеет определенные особенности, учитывая которые можно создать шов хорошего качества.

Предварительно необходимо продуть горелку, также должна быть продута защитная насадка и прокладка для оборотной стороны шва.

Поджигание сжатой электрической дуги осуществляется осциллятором. Для погашения сжатой электрической дуги достаточно плавно снизить силу тока.

Предварительно нагреть металл нужно в том случае, если присутствует влага. Длина электродуги без присадочной проволоки должна быть одинаковой по диаметру с электродом.

ВАЖНО ЗНАТЬ: Способы пайки золота в домашних условиях

С проволокой длина электродуги должна составлять 1-1,5 диаметра электрода. Сварка аргоном и полуавтоматом представлена на видео в статье.

ГАЗОВАЯ ЗАЩИТА СВАРОЧНОЙ ВАННЫ

Существуют три варианта защиты:

- струйная с использованием специальных приспособлений

- местная в герметичных камерах малого объема

- общая в камерах с контролируемой атмосферой (ВКС-1, ВУАС-1, УСБ-1)

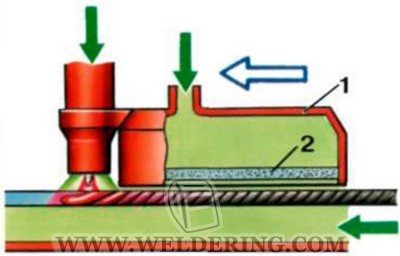

При аргонодуговой сварке титана W-электродом следует применять сварочные горелки с возможно большим газовым соплом, создающим обширную зону защиты. Поток аргона через сопло должен быть ламинарным, что достигается газовыми линзами, установленными внутри сопла. Расход газа в зависимости от режима сварки колеблется от 8 до 20 л/мин. Если сопло горелки не гарантирует надежной защиты, то его дополняют специальной насадкой, коробом или другим приспособлением. Дополнительные защитные устройства изготавливают из нержавеющей стали. Внутри имеются рассекатели и газовые линзы. Насадка, прикрепляемая к газовой горелке для защиты кристаллизующейся сварочной ванны, должна иметь ширину 40-50 мм и длину от 60-120 мм в зависимости от режима сварки. Для сварки трубчатых конструкций, кольцевых поворотных и неповоротных стыков применяют местные или малогабаритные защитные камеры.

1- дополнительная насадка; 2 — газовая линза

Качество защиты определяют по внешнему виду металла шва. Серебристая или соломенного цвета поверхность шва свидетельствует о хорошей защите. Желто-голубой цвет указывает на нарушение защиты, хотя в отдельных случаях такие швы считаются допустимыми. Темно-синий или синевато-серый цвет с пятнами серого налета характеризует низкое качество шва.

https://youtube.com/watch?v=AgnuYc3kbHE