Что такое аргонная сварка?

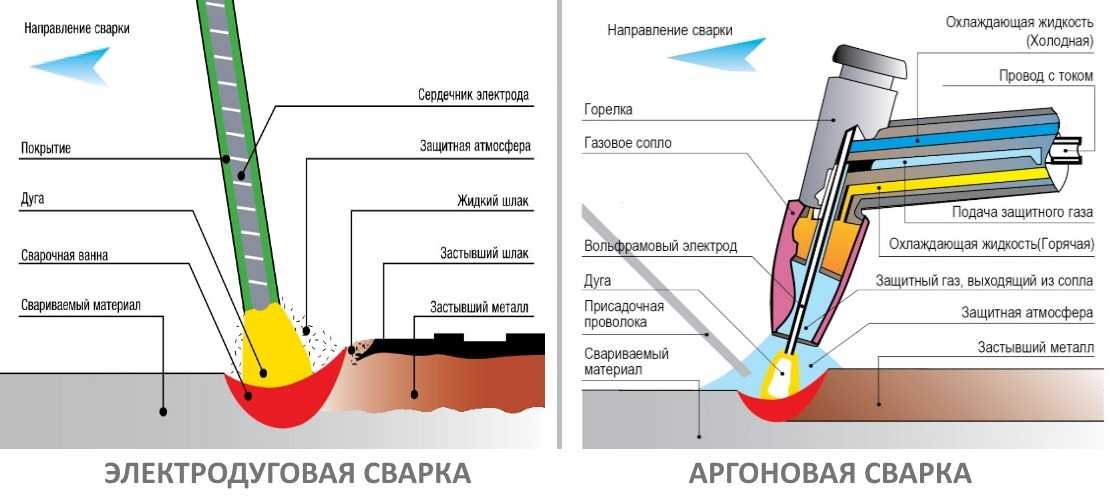

Аргонная сварка — это соединение металлических деталей путем нагревания в защитной газовой среде. Название технологии происходит от используемого газа — аргона. Он защищает рабочую зону от образования оксидной плёнки, что позволяет соединять сплавы, однородные металлы. Окисление начинается после взаимодействия обрабатываемой поверхности с воздухом. Аргон исключает поступление кислорода в рабочую зону. Благодаря этому можно эффективно соединять цветные металлы, разные виды стали.

Существует три вида сваривания, которые отличаются инструментом, используемыми исходниками:

- Ручной. При этом способе соединения деталей используются вольфрамовые электроды.

- Автоматический. Необходимо использование неплавящихся элементов.

- Полуавтоматический.

При создании швов могут использоваться плавящиеся электроды, вольфрамовые стержни, присадочная проволока.

Почему алюминий сложно сваривать

Опытные сварщики знают, что процесс сварки Al является одним из самых сложных. Работа с ним требует от рабочего определенных навыков и, конечно, знаний. При этом аргонная сварка алюминия не является исключением . Ниже приведены некоторые факты, которые обязан знать сварщик:

- Оксидная пленка, которая является главным “врагом” при сварке . Температура плавления ее больше 2000 С, хотя сам алюминий начинает плавиться уже при 660 С. Окисление чистого алюминия на воздухе происходит очень быстро, образуя все тот же оксид алюминия Al2O3.

- Обязательна зачистка металла перед сваркой. Это ключевой момент, позволяющий разбить оксидный слой.Не меняет цвета при нагревании. Сложно проследить степень нагрева детали, из-за чего, особенно у новичков, наблюдаются прожоги и происходит утечка расплавленного металла.

- Требуется много энергии. В отличие от сталей, у летучего металла высокая теплопроводность, она в несколько раз выше. Сварка алюминия аргоном требует внесения большого количества энергии. Более того, во время соединения деталей большого габарита не будет лишним выполнить ее предварительный прогрев. Высокая теплопроводность и малая температура плавления может привести к прожогу деталей.

- Необходимость заварки кратера. И еще одна технологическая особенность, после окончания сварочного процесса, в конце шва, формируется кратер, это происходит потому, что, алюминиевый сплав быстро твердеет. Для обеспечения устранения этого дефекта, в сварочных аппаратах предусмотрен специальный режим. При окончании сварки на электрод поступает увеличенный ток. С его помощью пробивают оксидную пленку в начале сварки, и заваривают кратер, образующийся в конце.

Преимущества и недостатки аргонодуговой сварки

Плюсы и характеристики сварки с помощью аргона

Конечно сварка аргоном имеет свои плюсы и характеристики, не отставая от всех прочих видов и технологий сваривания металлов.

Эта статьи расскажет вам обо всем плохих и хороших сторонах сварки аргоном, также некоторые тонкости работы с таким газом, и даже про то как настроить ваш сварочный аппарат, чтобы шов получился качественным.

Очень полезна к прочтению эта информация, оно даст сориентироваться в принципах аргона и не допускать оплошностей

А это важно для новичков, или людей которые ещё не пробовали работать с таким видом сварки

Она приоткроет вам занавес на те процессы, которые проходят при таком виде варки и почему это происходит в принципе. Это статья должна быть первая в списке прочтения, потому что без нею вас не сориентироваться в других статьях.

Технологии аргоновой сварки стали, нержавейки и других материалов

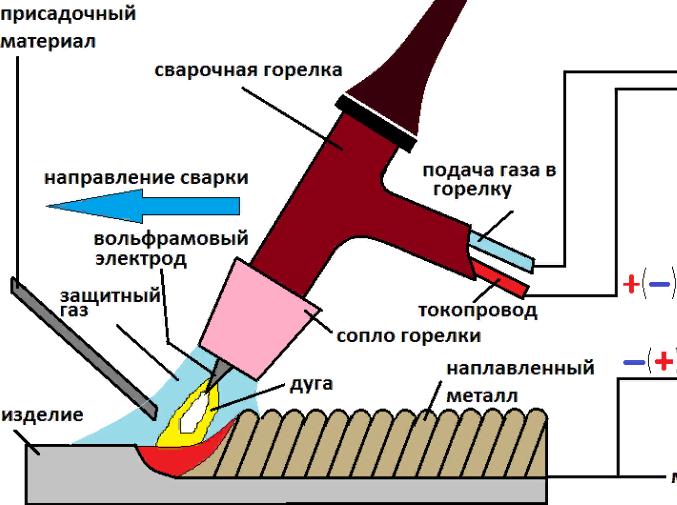

Качество сварка аргоном стали, например, во многом зависит от умения производящего сварку. Он должен проводить горелкой в районе шва медленно, равномерно продвигаясь, не позволяя резких или поперечных движений и равномерно подавая присадочную проволоку. Резкая ее подача может привести к брызгам расплавленного металла, плавность и аккуратность подачи достигаются практическим опытом

Немаловажно и расположение присадочной проволоки. Лучше всего, когда она подается перед горелкой под определенным углом к сварочной поверхности без резких движений

От этого зависит ровность и размер получаемого шва

От этого зависит ровность и размер получаемого шва.

Еще важно при сварке аргоном нержавейки, например, правильно подобрать нужный режим сварки. Определяя направление и полярность тока, руководствуются характеристиками свариваемого металла, размерами электрода и самих деталей

Многие сплавы, а также стали сваривают на постоянном токе с прямой полярностью

Некоторые цветные металлы, такие как магний или алюминий, предпочтительнее варить на переменном токе с обратной полярностью, что быстрее разрушает их пленку, состоящую из оксидов. Сварка на постоянным токе способствует неравномерному отделению тепла: у анода – 70%, а у катода – 30%. Из-за этого, к примеру, для сварки титана аргоном пользуются прямой полярности током, чтобы, не сильно разогревая электрод, качественно сплавлять детали. Подбирая силу сварочного тока, можно воспользоваться специальной таблицей справочной литературы или собственным накопленным опытом

Многие сплавы, а также стали сваривают на постоянном токе с прямой полярностью. Некоторые цветные металлы, такие как магний или алюминий, предпочтительнее варить на переменном токе с обратной полярностью, что быстрее разрушает их пленку, состоящую из оксидов. Сварка на постоянным токе способствует неравномерному отделению тепла: у анода – 70%, а у катода – 30%. Из-за этого, к примеру, для сварки титана аргоном пользуются прямой полярности током, чтобы, не сильно разогревая электрод, качественно сплавлять детали. Подбирая силу сварочного тока, можно воспользоваться специальной таблицей справочной литературы или собственным накопленным опытом.

Быстрота подачи аргона со скоростью вносимых потоков воздухавлияют на расход газа. К примеру, при сварке меди аргоном в помещении, исключающем сквозняки, его расход будет небольшим. А работы по сварке, производимые на улице при порывах бокового ветра, потребуют большего расстояния, отделяющего электрод от свариваемой поверхности детали. Воздушный поток будет сдувать аргон, оставляя металл шва незащищенным. Чтобы избежать таких сложностей применяют особое сопло с сеткой в мелкую ячейку, называемое конфузорным.

Нередко в смесь газов вместе с аргоном включают немного кислорода. Он, в отличие от инертного аргона, реагируя с вредоносными примесями, способен защищать от них свариваемую поверхность изделия. Из-за воздействия кислородом грязь и различные присадки, образующиеся в ходе плавления металлов, сгорают либо образуют другие соединения, способные всплывать поверх ванны сварки. Так, применение кислорода позволяет бороться с порами в шве при сварке чугуна аргоном.

Отдельные достоинства с недостатками имеются у каждой технологии, есть они и у сварки аргоном. Ее главным преимуществом является возможность защитить сварочную ванну и шов от атмосферного воздействия. Также плюсом производимой полуавтоматом сварки аргоном считается большая скорость проведения работ, обусловленная высокой температурой дуги. При этом можно не бояться видоизменить форму возводимой конструкции благодаря небольшой области нагрева. Также аргонодуговая сварка позволяет соединять сплавы с металлами, иначе сварить которые просто невозможно. Недостатками этой технологии сварки считают относительную сложность производства работ и требующее точности в настройках оборудование.

Какое оборудование необходимо?

Первоначально нужно выбрать оборудование и расходные материалы для соединения металлических заготовок. К ним относится аргон для сварки, который закачивается в газовые баллоны, аппарат вырабатывающий сварочный ток, вольфрамовые или плавящиеся электроды.

Газовый баллон для сварки аргоном

Виды сварочных аппаратов

Существует 4 вида оборудования для сварки:

- Автоматическое — технология, подразумевающая автоматическую подачу газа, присадочной проволоки или вольфрамового электрода. Оборудованием управляет оператор.

- Механизированное — подразумевает автоматическую подачу присадочной проволоки. Сварщику следует удерживать горелку в нужном положении.

- Роботизированное — современное оборудование, которое работает в автоматическом режиме. Требует начальной настройки программы и задания алгоритма.

- Ручное — классический инструмент, требующий участия сварщика.

Выбор оборудования для сварка аргоном зависит от наличия возможностей и необходимой производительности.

Сварочные аппараты

В магазинах можно найти ряд сварочных аппаратов, позволяющих варить аргоном на производстве или в частных мастерских. Покупное оборудование можно разделить на несколько групп:

- специальные аппараты;

- специальное;

- универсальное.

Типы сварочных аппаратов

Различают следующие разновидности сварочных аппаратов:

- Ручные сборные установки. В таком случае установка собирается из отдельных элементов. Такие установки подходят для проведения небольших работ. Вы являетесь владельцем автомобильной мастерской. Для быстрой, надежной заделки трещин в алюминиевых дисках вы можете купить ручную аргонодуговую установку. Для небольшой мастерской такого сварочного аппарата будет вполне достаточно.

- Автоматические сварочные аппараты. В таком случае установка представляют собой единый сварочный аппарат больших или средних размеров, который устанавливается в промышленном цеху на производстве. Сами сварочные работы проводятся в специальных изолированных камерах, работой которых управляет оператор (он получает информацию с датчиков и нажимает на кнопки для изменение параметров). Автоматические сварочные аппараты дорогие. Подходят они для крупномасштабных производств — производство военного или морского оборудования, космическая промышленность, ракетостроение и так далее.

Обратите внимание, что сегодня также используются новейшие инновационные методики. Недавно была разработана технология импульсной аргоновой сварки

Она позволяет повысить точность работ и снизить расходы электричества.

Особенность импульсной сварки заключается в том, что электрическая дуга в данном случае осуществляет подачу тепла не единым потоком, а небольшими порциями-импульсами. Помимо этого подача электрического импульса синхронизирована с перемещением дуги. Это позволяет значительно повысить точность, а из-за импульсного формата работы сварочного устройства снижаются расходы на электроэнергию.

Оборудование и оснащение

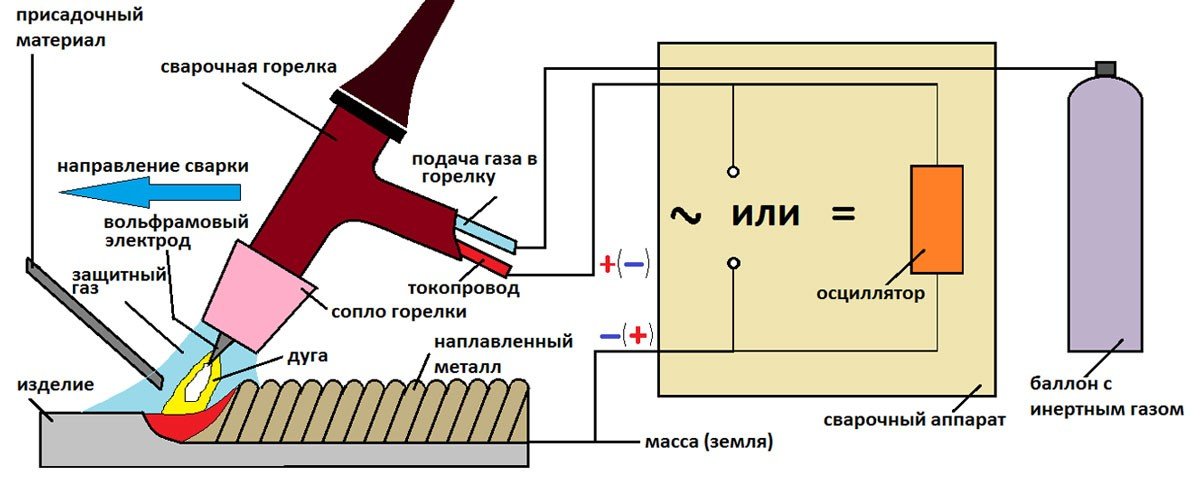

Для сварки аргоном требуется особое оборудование:

- Инвертор или обыкновенный сварочный трансформатор, мощности которого должно хватать для сварки (в частности, может быть использован трансформатор с мощностью холостого хода 60−70 В).

- Силовой контактор, через который на горелку подается напряжение.

- Осциллятор.

- Специальный регулятор, отвечающий за время обдува аргоном сварочной зоны (газ должен быть подан за несколько секунд до процесса, а подача его прекращается через несколько секунд после окончания сварки).

- Горелка с керамическим соплом и зажимом для фиксации вольфрамового электрода.

- Баллон газа и редуктор, регулирующий уровень давления аргона, который подается в зону сварки.

- Присадочные прутки и электроды из вольфрама.

- Выпрямитель, который вырабатывает постоянный электроток напряжения 24 В, подающийся на коммутирующие устройства.

- Дополнительный трансформатор, который отвечает за подачу напряжения к коммутирующим устройствам.

- Реле, отвечающее за включение/отключение осциллятора, контактора, электрогазового клапана, которому нужно напряжение 24 или 220 В.

- Индуктивно-емкостный фильтр, который обеспечивает защиту аппарата от отрицательного воздействия высоковольтных импульсов.

- Амперметр для измерения величины тока.

- Автомобильный аккумулятор (можно неисправный) емкостью 55−75 Ah, необходимый для снижения постоянной составляющей сварочного тока, которая обязательно возникает при сварке с использованием переменного тока (к сварочной цепи аккумулятор подключается последовательно).

- Сварочные очки.

В марке готового сварочного аппарата должна быть аббревиатура TIG. Использовать его можно после дополнительной комплектации горелкой, газовым баллоном, элементами, которые управляют подачей защитного газа.

Рекомендации

При длинной сварочной дуге образуется широкий шов с небольшой глубиной провара. Это может привести к ухудшению выполненного соединения. В этом случае рекомендуется держать используемый неплавящийся электрод как можно ближе к стыкам свариваемых деталей.

При длинной сварочной дуге образуется широкий шов с небольшой глубиной провара. Это может привести к ухудшению выполненного соединения. В этом случае рекомендуется держать используемый неплавящийся электрод как можно ближе к стыкам свариваемых деталей.

Для выполнения глубоких и узких швов следует выдерживать продольное движение горелки и электрода. При этом поперечных движений следует избегать.

Неплавящийся электрод и присадочная проволока должны находиться в зоне сварки и полностью прикрываться аргоном. Это защитит сварной шов от воздействия азота и кислорода.

Подача присадочной проволоки выполняется равномерно и плавно, так как быстрая и резкая подача проволоки приведет к разбрызгиванию металла, отчего пострадает качество шва.

Наличие у сварного шва выпуклой или округлой формы свидетельствует о том, что соединение выполнено не должным образом. Проплавлением поверхности в этом случае не обойтись.

Присадочную проволоку следует подавать перед горелкой, при этом держать ее под небольшим углом, что позволит обеспечить минимальную ширину сварочного шва и отличное проплавление металла.

Прекращать подачу инертного газа сразу же после завершения сварки не рекомендуется, так как может пострадать антикоррозийная защита соединения.

Стыки соединяемых деталей следует перед началом работ обезжирить и зачистить.

Плюсы и минусы аргоновой сварки

Отрицательных сторон у сварки мало:

- Сложный технологический агрегат, чтобы его настроить необходимо соответствующее умение.

- Такой сваркой не пользуются молодые специалисты из-за трудности работы.

Ну а преимущества гораздо внушительнее:

- Качество швов.

- При помощи прогрева металла нет деформации самого шва.

- Большой спектр возможностей при сварке разных материалов.

- Возможность сваривания неоднородных деталей.

- Использование терморежима позволит за короткие сроки выполнять любую задачу.

Недостатки можно быстро преодолеть. А плюсы ранжируют особенностями технологического оборудования. Главное сварке аргоном то, что есть возможность сваривания деталей тогда, когда это невозможно сделать при обычной сварке.

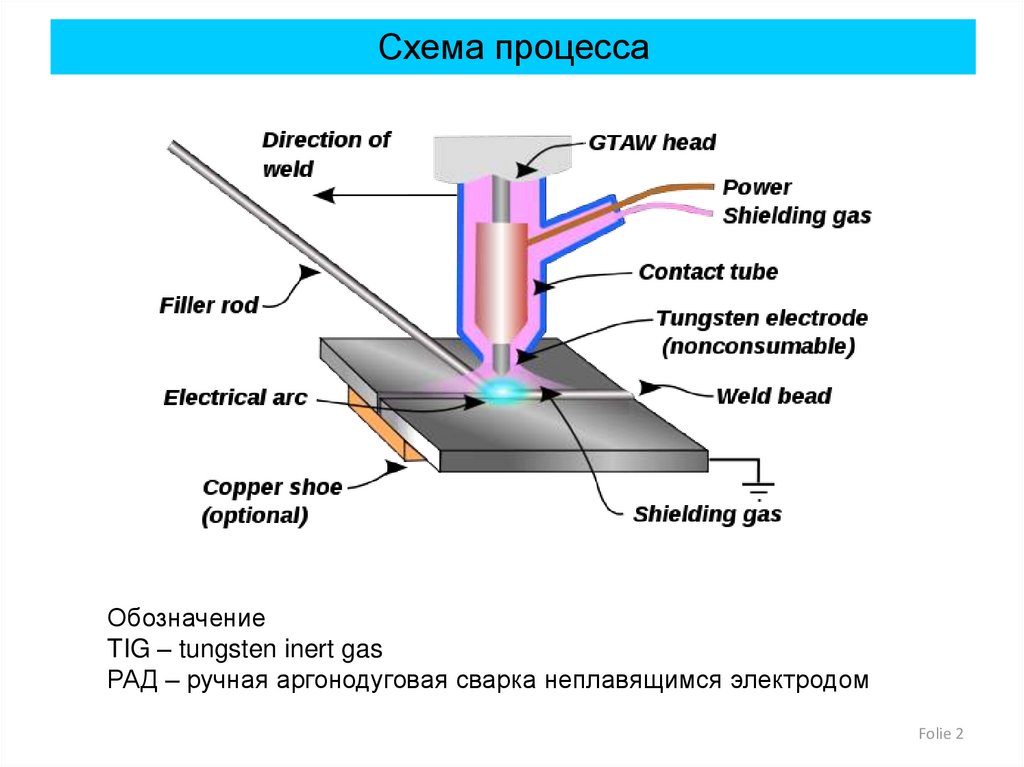

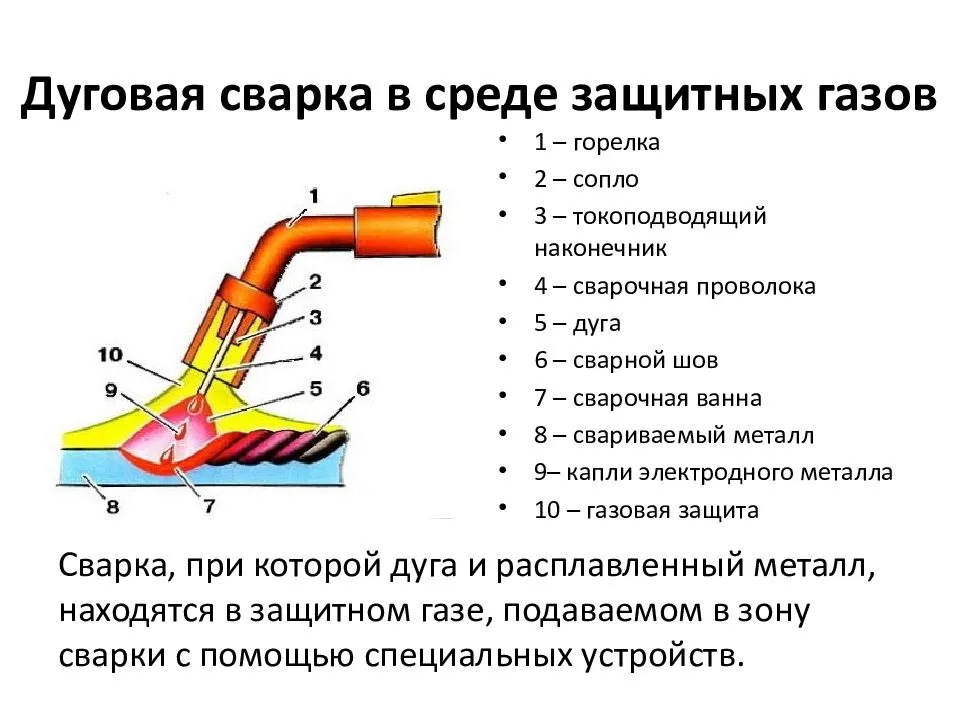

Принцип аргонно дуговой сварки MIG и TIG

Прежде, чем рассматривать принцип аргонодуговой сварки, стоит разобраться. Необходимо понять как работает аргонная сварка. Чтобы соединить металлические детали, их необходимо разогреть в месте стыка. Для расплавления металла используется сварочная дуга. Горение дуги и расплавление металла невозможно без окисления кислородом, находящегося в воздухе. Этот элемент окисляет сплавы, причем цветные металлы и легированные стали быстрее, чем углеродистый металл. Также в зоне расплавления за счет насыщения водородом, азотом появляются пузырьки, при кристаллизации в шовном валике образуются раковины, свищи и многочисленные поры. Прочность соединений страдает. Ухудшается геометрия сварного соединения. Для того чтобы обеспечить надежную защиту расплавленного металла используются различные газы в чистом виде, а также и в виде смесей.

Какие бывают режимы TIG сварки

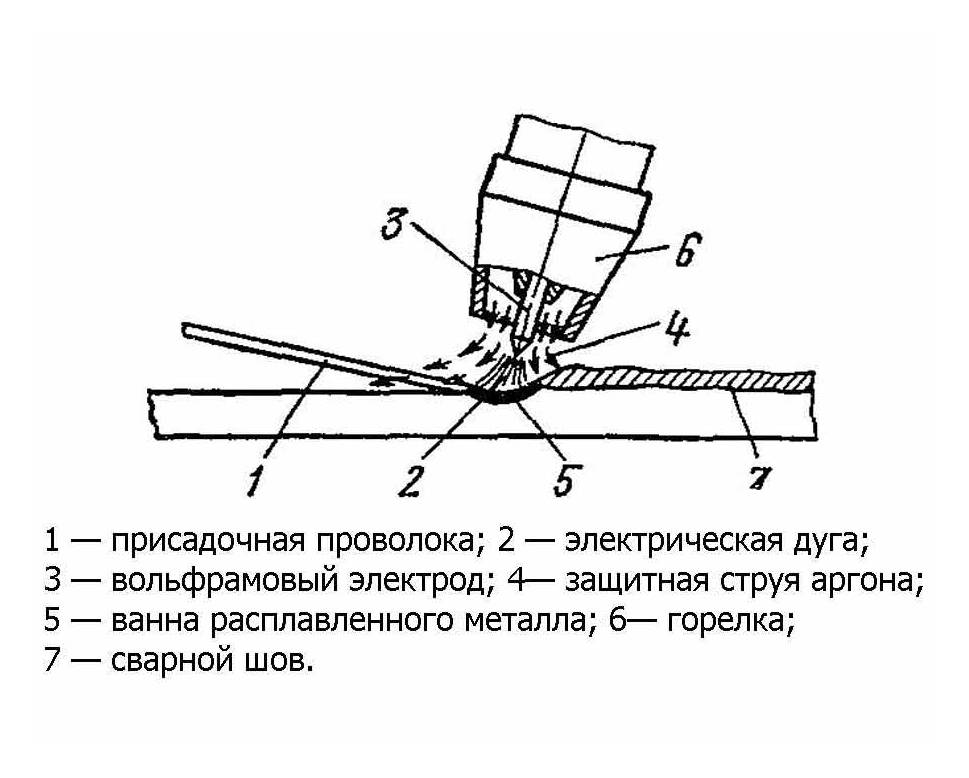

Сварку в аргоне выполняется как в автоматическом (ААД), механизированном полуавтоматическом (MIG) и в ручном режиме (TIG). Для данного метода характерно применение как плавящегося электродного металла (проволоки), так и неплавящегося вольфрамового электрода.

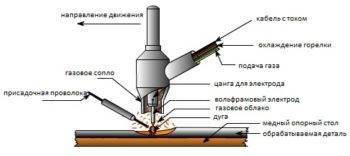

От механизированной аргонодуговая сварка плавящимся электродом (MIG) отличается присутствием особенностями розжига дуги. Газ и сварочная проволока и подается через сопло горелки при нажатии специальной клавиши на ее корпусе. Газ подается за 12-25 секунд до подачи питания на клеммы. Для mig поджег дуги происходит касанием проволоки самого изделия.

Основные особенности

Особенности процесса аргонодуговой сварки следует рассмотреть подробно, у технологии множество режимов, нюансов. Защитная атмосфера защищает ванну расплава. Но для этого необходимо в постоянном режиме подавать газ в рабочую зону под определенным давлением. Сущность аргонодуговой сварки – создание специальной среды, препятствующей окислению присадки и металла при воздействии электродуги с необходимой температурой горения.

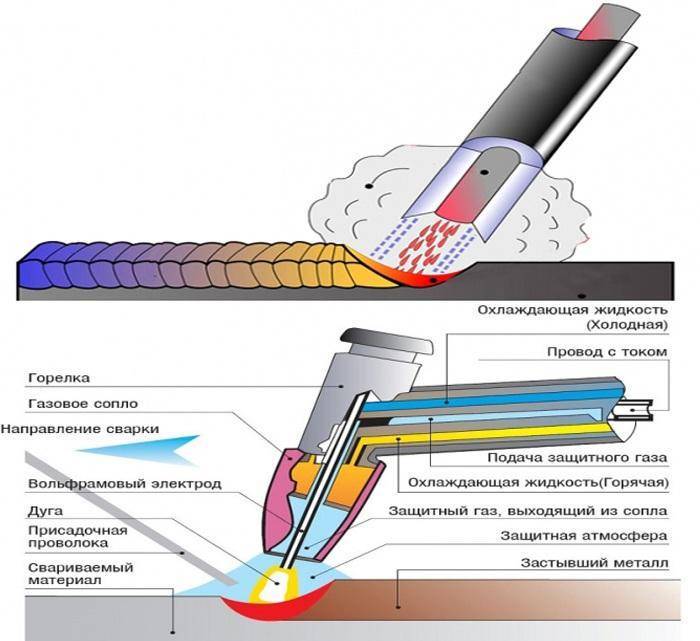

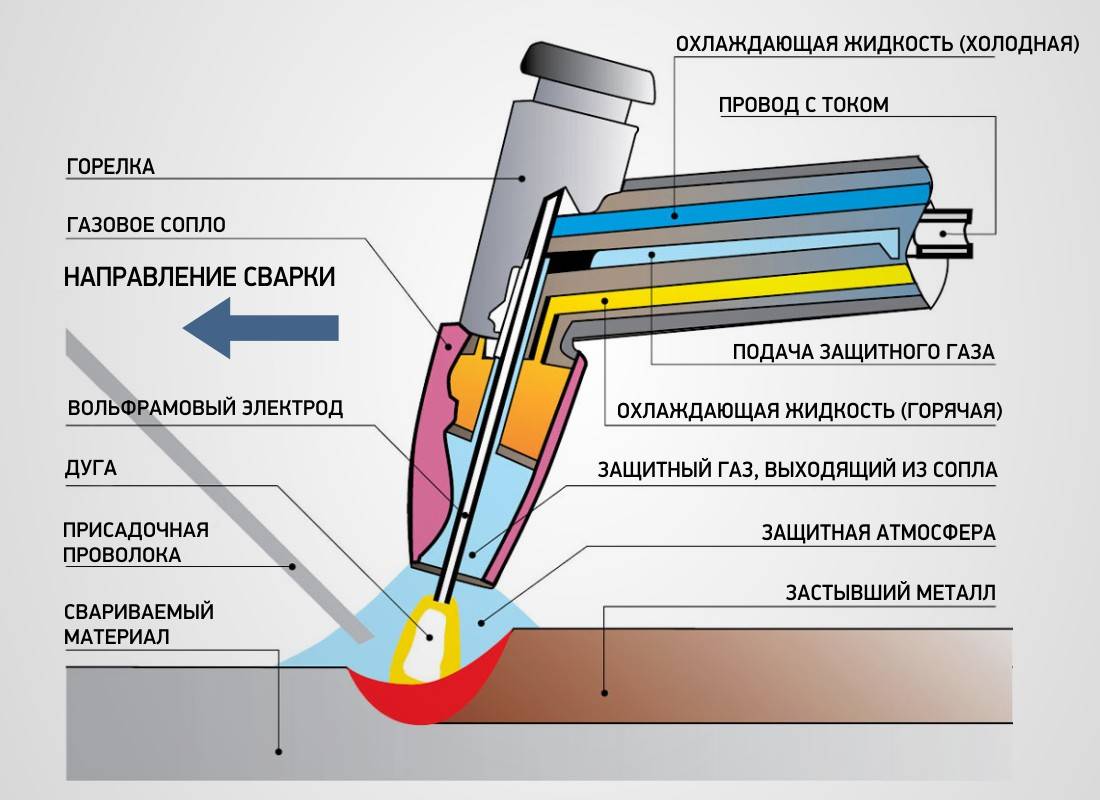

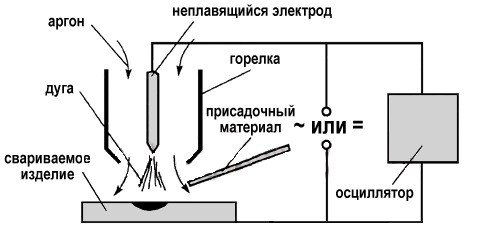

Теперь об особенностях аргонодуговой сварки неплавящимся электродом TIG. Рабочим элементом является горелка с соплом, через которое осуществляется подача газовой смеси или чистого Ar. Аргон имеет более высокую плотность чем воздух вследствие чего обеспечивает вытеснение посторонней газовой среды из зоны процесса. Данный газ ионизируется под воздействием электрического разряда и разогрева металла при розжиге. Происходит так называемая термоэлектронная эмиссия. В результате газ образует плазму, в которой происходит уверенное горение дуги. Потенциал ионизации инертных газов очень высокий. Пробить защитную атмосферу способны только высокочастотные токи, образованные специальным устройством — осциллятором.

Методы зажигания дуги.

За счет частотности электродуга способна формироваться без касания электрода о металлическую поверхность (чиркания). В некоторых случаях дугу зажигают и методом качания (чирканья) о поверхность изделия. Тут необходимо высокая квалификация сварщика, так как при замыкании, в металл изделия могут попасть частички вольфрама, образуя тем самым дефект. Также произойдет оплавление самого электрода изменив его геометрию, и ухудшит процесс сварки. Мощность дуги снизится из-за уменьшения напряжения на дуге. Также измениться и давление самой дуги. В современных аппаратах для предотвращения этого применяется функция Lift Tig (лифт тиг). С ее помощью понижается сила сварочного тока в стадии зажигания дуги. С увеличением зазора между изделием и электродом ток увеличивается до рабочих значений.

Устройство сварочной горелки

Вернемся к устройству сварочной горелки. В центральную часть устанавливается держатель (цанга), в который вставляется электрод с вылетом из сопла в пределах от 2,0 до 5,0 мм. Горелка аппарата, оборудованного осциллятором, имеет на корпусе кнопку для запуска процесса. При ее нажатии происходит продувка газом магистралей, и с небольшой задержкой импульсно подается ток на электрод. Сварочный ток TIG – это высокочастотный или импульсный электроток с частотой от 150 до 500 Гц. Его напряжение весьма верило и колеблется в пределах 2500 – 6000В.

Шов формируется плавлением сварочной проволокой подаваемой в зону сварки из вне и последующей кристаллизацией сварочной ванны. Подбирают присадку, по химическому составу близкую к сплаву. В ряде случаев используется присадка с дополнительными легирующими элементами для придания особых свойств.

Некоторые особенности

Как в любом процессе и технологии, у аргонно-дуговой сварки существуют некоторые особенности

То есть, здесь мы хотим обратить внимание на работу с неплавящимся вольфрамовым электродом. Когда-то люди, которые осваивали этот метод, обязательно должны были окончить профтехучилище или хотя бы пройти специальные курсы, на которые получали направление от предприятия по месту трудоустройства. Но, как всем известно, прогресс и технологии не дремлют – они упрощаются, автоматизируются и в наше время стали доступными практически для любого взрослого человека, желающего овладеть этой профессией

Можно сказать, что сейчас TIG 200A MIG/MAG можно встретить чуть ли не в каждом десятом гараже

Но, как всем известно, прогресс и технологии не дремлют – они упрощаются, автоматизируются и в наше время стали доступными практически для любого взрослого человека, желающего овладеть этой профессией. Можно сказать, что сейчас TIG 200A MIG/MAG можно встретить чуть ли не в каждом десятом гараже.

Сварка неплавящимся вольфрамовым электродом в инертной среде аргонаИсточник fgpip.ru

На первый взгляд такой способ ничем не отличается от обычной дуговой сварки в инертной среде, но это не так. Здесь есть следующие нюансы:

- вольфрамовый электрод не должен касаться поверхности заготовки (как и у обычной электросварки) – здесь для создания дуги используется осциллятор;

- зазор между заготовкой и электродом не должен меняться (рефлекс нарабатывается со временем), чтобы не нарушалась емкость сварочный ванны, от чего зависит качество шва.

Примечание: в отличие от электросварки здесь не нужны маятниковые колебания электрода – он должен передвигаться строго вдоль шва перед горелкой.

Режимы

Рассмотрим четыре режима:

- Этот метод основан на защите сварочной ванны от кислорода, который окисляет металлы, а иногда даже способствует их прожигу (например, алюминий). Такой режим обязывает сварщика следить за аргоновой изоляцией, точнее, за направлением дуги. Начинать процесс без включения аргона запрещено, так как без такой защиты шов попросту будет испорчен. Чтобы закончить шов без возникновения окислов, нужно удерживать отключенную горелку над расплавом еще 5-15 секунд, пока еще идет подача газа.

- Чтобы шов получался равномерным, скорость подачи проволоки не должна изменяться – каждый рывок будет выглядеть, как бугорок или ямка. При автоматической подаче таких проблем не возникает. В ручном способе все зависит от мастерства сварщика – он двигает горелкой и припоем вдоль шва с одинаковой скоростью (пруток обязательно перед горелкой).

- Расход инертного газа будет постоянным, в соответствии с ГОСТ 10157-2016 (исправлено от 10157-79).

- Настройка тока. Правильно выставить этот параметр, не имея опыта, практически невозможно. Следовательно, начинающему сварщику нужно обратиться к таблице, расположенной ниже и это без вариантов.

| Толщина заготовки, мм | Ø электрода, мм | Ø проволоки, мм | Ток, A | Расход Ar для защиты дм3/мин | |

| дуги | обратной стороны шва | ||||

| 0,5-1 | 1,5-2,0 | 1,0-1,5 | 25-60 | 8-10 | 2-3 |

| 2 | 2,0-2,5 | 1,5-2,0 | 80-100 | 8-10 | 2-4 |

| 4 | 2,5-3,0 | 2,0-2,5 | 120-100 | 12-16 | 2-4 |

| 8 | 2,5-3,0 | 2,5-3,0 | 160-180 | 12-16 | 2-4 |

| 12 | 3,0-4,5 | 3,0-4,0 | 180-220 | 12-16 | 2-4 |

Плюсы и минусы аргонно-дуговой сварки

Сварочный процесс в домашних условияхИсточник slesario.ru

Основные положительные стороны технологии:

в некоторых случаях самым важным, можно назвать возможность этой технологии к сварке разнородных металлов; отличные характеристики шва – высокая точность глубины плавки краев, что особенно важно для тонких заготовок, а также при одностороннем доступе (трубы, обшивка); для алюминия и титана это самая оптимальная технология. Отрицательные моменты:

Отрицательные моменты:

- в ручном режиме технически невозможно развить большую скорость;

- автоматический режим не позволяет создавать точеные и разнонаправленные швы.

Общие понятия

Сварка аргоном – великолепная технология гибридного типа, позволяющая соединять самые капризные и устойчивые металлы: от огромных труб до маленькой отломившейся ножки бронзовой балерины. В аргонодуговых способах объединены преимущества двух классических методов: дугового электрического и газового. Технология сварки нержавеющей стали – лишь один пример из многочисленных способов сварочных работ в аргоновых облаках.

Юный сварщик никогда не станет классным мастером, если не будет вникать в теорию сварочного дела. Особенно, если это касается непростых технологий, к которым, безусловно, относится аргонная сварка.

Окисление во время работы ни к чему хорошему не приводит: качество швов низкое с точки зрения прочности и долговечности из-за большого количества мельчайших пузырьков внутри. Ну а алюминий вообще варить невозможно – при нагревании он попросту горит в воздухе.

Принцип аргонодуговой сварки.

Принцип аргонодуговой сварки.

Главной задачей в технологии сварки аргоном становится защита сварочной рабочей ванны от газов и примесей. Здесь лучшими помощниками выступают инертные газы, которые выполняют роль защитной оболочки. Кроме аргона к инертным газам относится гелий, вполне соответствующий газ по всем параметрам. Но гелий дороже аргона, и по количеству расходуется намного больше. Расход аргона при сварке нержавейки, например, в разы меньше расхода гелия.

Кроме того, работа с гелием требует специальной защитной одежды для всех частей тела. Гелий в чистом виде в современных технологиях применяется редко. Чаще его используют в смесях для газовых лазеров. Здесь нужно упомянуть еще один инертный газ – азот, который используется в металлических работах с очень узкой специализацией – с азотом варят только медь. Главным и повсеместным инертным компонентом в гибридной технологии выступает Его Величество Аргон.

Его свойства:

- Аргон значительно тяжелее воздуха, поэтому отлично вытесняет его из сварочной ванны, защищая, таким образом, зону плавления от ненужных газовых примесей.

- Будучи инертным веществом, не вступает в реакцию ни с какими другими элементами, в том числе со свариваемыми металлическими поверхностями.

- Об одном «аргоновом» нюансе нужно знать и помнить. При использовании тока обратной полярности аргон превращается в электропроводную плазму со всеми малоприятными последствиями.

Виды сварочного оборудования

Для сварки аргоном применяется несколько типов оборудования:

- Ручной процесс — сварщик держит горелку и присадочный материал.

- Полуавтоматический процесс — присадочный материал и газ подаются автоматически в горелку, которую мастер ведет вдоль шва вручную.

- Полностью механизированный процесс – в рабочей области человек отсутствует, подача присадочного материала и ведение горелки осуществляется оператором дистанционно.

- Роботизированный процесс — оператор только вводит программу, а система ЧПУ исполняет ее.

Это могут быть и разнородные металлы на производстве, и стык труб в домашней системе отопления.

Виды аргоновой сварки

Различают несколько разновидностей аргоновой сварки. Она может проводиться такими способами:

- Ручными.

- Полуавтоматическими.

- Автоматическими.

В основе классификации, помимо степени автоматизации процесса, лежат виды используемых электродов.

Электроды производятся с разными диаметрами и материалами для отличающихся свариваемых металлов.

Таким образом, различают такие виды аргоновой сварки, как:

- Ручная – с использованием неплавящегося электрода (этот вид маркируется как РАД).

- Автоматическая – с использованием неплавящихся электродов (маркируется как ААД).

- Автоматическая – с использованием плавящихся электродов (маркировка – ААДП).

Наибольшее распространение сегодня приобрели два способа сварки — ААД и РАД.

Использование плавящихся электродов возможно только в автоматическом режиме. Для этого применяются особые установки и аппараты, которые сваривают спецгорелкой, оснащенной электродвигателем, который передает проволоку из катушки. Плавящийся электрод одновременно используется для поджога и выступает паяльным материалом. Проводник в процессе поджога плавится и предоставляет массу для шва.

Схема аргонодуговой сварки

Схема аргонодуговой сварки

Автоматическая аргонодуговая сварка в основном применяется только на различных промышленных предприятиях (в частности, по производству металлоконструкций, для сварки в стационарных и монтажных условиях медных шин), что связано с дороговизной автоматических установок и сложностью их настройки. Гораздо проще сварить несколько деталей вручную, но если требуется высокая производительность, то без оборудования не обойтись.