Отличительные характеристики

Среди наиболее востребованной электротехнической продукции на рынке – проволока нихром. Удельное сопротивление этого компонента электронагревательной техники исключительно высоко, что позволяет иметь широкий спрос.

Важной особенностью металла является стойкость его к высокотемпературному окислению в нормальных и агрессивных условиях. Ключевую роль тут играет хром

Элемент образовывает на поверхности соответствующую оксидную пленку, которая осуществляет защитную функцию

Она же отвечает за соответствующий темный цвет материала, который сменяется характерным бело-серым при механическом снятии окисленного слоя

Элемент образовывает на поверхности соответствующую оксидную пленку, которая осуществляет защитную функцию. Она же отвечает за соответствующий темный цвет материала, который сменяется характерным бело-серым при механическом снятии окисленного слоя.

Стоит отметить, что непосредственный контакт с кислотами все же разрушает его, даже более, чем коррозионностойкий вольфрам.

Двухкомпонентный сплав не имеет магнитных характеристик. Они возникают для многокомпонентных его модификаций, однако имеют ослабленные показатели.

Нихромовая проволока отличается жесткостью, не поддается простому силовому влиянию.

Систематизируем информацию о том, как определить проволоку нихром, преимущественно, как отличить ее от внешне похожих материалов:

- Белый цвет нового металла, темный – ранее проработанного.

- Отрицательная или минимальная магнитность.

- Жесткость.

- Разрушение под действием кислот, устойчивость к окислению под влиянием высоких температур.

Устойчивость к коррозии

Устойчивость к коррозии относят к важным параметрам стеллита. Причем она сберегается и при нагревании.

К примеру, для стеллита 6 в морской воде при 22 °C потеря массы будет примерно 0,05 мм в течении года, а электродный потенциал -0,25 В, -0,4 В для типа 1, -0,3W для типа 12.

В этой обстановке, как и в хлоридных растворах, рассматриваемые сплавы стеллит покрываются ржавчиной подобно нержавейкам путем развития точечной коррозии, а не потери массы.

Стеллит 21 выделяется особо высокими параметрами. Он хранит устойчивость к окислению и воздействию газовых и восстановительных сред до 1150 °C. Очень высокая стойкость к восстановительным и химически энергичным средам вроде соляной и серной кислот, сернистого газа если сравнивать со стеллитом 6 вызвана очень высокой долей Mo взамен W. Электродный потенциал равён -0,3 В.

Методы закалки стали

Наибольшее распространение последнее время получили следующие методы:

Закалка в одном охладителе

Этот метод основывается на погружении заготовки в закалочную жидкость, где ее держат до того момента, пока она полностью не остынет. Особенностью этого метода является то, что им может воспользоваться и рядовой потребитель.

Закалка в двух средах

Этот метод применим в отношении изделий, выполненных из углеродистых сталей. Основные операции сводятся к погружению заготовки в воду, после чего ее окунают в масло.

Струйчатая

Здесь заготовка подвергается воздействию струей воды. К этому методу закалки прибегают в ситуации, когда приходится закаливать лишь часть детали. Этот вариант закалки отличается отсутствием паровой рубашки, что положительным образом сказывается на эффективности подобной закалки.

Ступенчатая

Для обработки металла используется закалочная среда, в которой поддерживается температура выше мартенситной. Далее заготовку выдерживают при созданном температурном режиме

Очень важно обеспечить одинаковую температуру на каждом сечении заготовки, которая не должна отличаться от температуры, поддерживаемой в закалочной ванне

Свойства легированной стали

Свойства легированных сталей являются разнообразными. Они главным образом определяются теми добавками, которые применяются в качестве легирующих при производстве отдельных видов стальных материалов.

В зависимости от добавленных легирующих компонентов сталь приобретает следующие качества:

- Прочность. Данное свойство приобретает после добавления в ее состав хрома, марганца, титана, вольфрама.

- Устойчивость к образованию коррозии. Это качество появляется под воздействием хрома, молибден.

- Твердость. Сталь становится боле твердой благодаря хрому, марганцу и другим элементам.

Сталь легированного типа при правильном процентном соотношении всех входящий в нее элементов не должна менять свои качестве при температуре нагревания до шестисот градусов Цельсия.

Конструкция и принцип работы

Типовая конструкция данного инструмента базируется на металлическом стержне. Один его конец является функциональным и реализует рубящие действия. Другой конец обеспечен насадкой в виде рукояти, которая, в свою очередь, имеет двойное назначение. Во-первых, на зубило слесарное оказывается ударное действие именно через державку. Во-вторых, мастер позиционирует резчик, удерживая инструмент за рукоять.

Важно отметить многообразие конфигурационных решений зубила. И рабочая режущая часть, и державка могут выполняться в разных вариантах. Даже рукоятка имеет разные сечения, определяющие, где может применяться зубило слесарное

ГОСТ 7211 86 выделяет несколько типов державки, среди которых модели с двутавровым, шестигранным, овальным и полуовальным сечением. Что касается режущей головки, то и она может быть плоской, круглой, квадратной и т.д

Даже рукоятка имеет разные сечения, определяющие, где может применяться зубило слесарное. ГОСТ 7211 86 выделяет несколько типов державки, среди которых модели с двутавровым, шестигранным, овальным и полуовальным сечением. Что касается режущей головки, то и она может быть плоской, круглой, квадратной и т.д.

Физические характеристики

Почти все физические свойства металлов прямо или обратно пропорционально зависят от температуры. Такие показатели, как удельное сопротивление, коэффициент линейного расширения и удельная теплоемкость возрастают с ростом температуры, а плотность стали, ее модуль упругости и коэффициент теплопроводности, наоборот, падают при увеличении температуры.

Почти все физические свойства металлов прямо или обратно пропорционально зависят от температуры. Такие показатели, как удельное сопротивление, коэффициент линейного расширения и удельная теплоемкость возрастают с ростом температуры, а плотность стали, ее модуль упругости и коэффициент теплопроводности, наоборот, падают при увеличении температуры.

Еще одна физическая характеристика, называемая массой, не зависит практически ни от чего. Образец можно подвергать термической обработке, охлаждать, обрабатывать, придавать ему различную форму, а масса при этом будет оставаться величиной неизменной.

Физические показатели всех известных марок отечественных сталей и сплавов, в том числе и описываемой марки, сведены в таблицы и размещены в справочниках по металловедению.

Проволока: толщина, сопротивление и время нагревания

Проволока может быть сделана из различных металлов или сплавов, но помимо материала есть другие характеристики, которыми можно максимально точно описать проволоку.

Первым таким параметром является диаметр проволоки, в России это десятые доли миллиметра, в Америке же существует такое понятие как калибр проволоки. Проволоку нужного диаметра производят путем волочения более крупного провода сквозь отверстия меньшего размера, а количество таких волочений и будет составлять значение калибра. Чем это число больше, тем диаметр меньше. Наиболее популярные калибры: 32, 30, 26, 24, 22.

От диаметра проволоки обычно зависят ее сопротивление (чем меньше площадь, тем больше сопротивление) и время, необходимое для разогрева проволоки (чем меньше сечение, тем быстрее проволока нагревается).

Некоторые вейперы упоребляют словосочетание “время разгона” — это то время, которое необходимо, чтобы разогреть проволоку до температуры, при которой соприкасающаяся с ней жидкость испаряется.

Оптимальный режим термической обработки

Существуют специальные таблицы, где указаны рекомендуемые температуры термической обработки стали 40х для достижения тех или иных свойств металла относительно его твердости и пластичности, ударной вязкости и других показателей. Если проводить операцию закалки не в производственных, а в домашних условиях, то здесь оптимальными режимами процесса будут следующие:

- Электропечь прогревают до температуры, близкой к 860 градусам по Цельсию. При стандартной мощности печи по времени это занимает около 40 минут.

- Время выдержки заготовки в камере принимают равным 10–15 минутам. Визуально цвет стали 40х должен приобрести однородный желтый оттенок.

- Для охлаждения чаще используют масляную среду, реже — воду.

Более точно рассчитать время нагрева изделия из металла можно, используя правило: на каждый кубический миллиметр нужно давать от 1.5 до 2 минут пребывания детали внутри камеры электропечи.

ПОСМОТРЕТЬ Плавильная печь на AliExpress →

Приложения

Типичные области применения включают в себя пилы зубы , наплавка и кислотные резистентные части машины. Стеллит был значительным усовершенствованием в производстве тарельчатых клапанов и седел клапанов для клапанов, особенно выпускных клапанов, двигателей внутреннего сгорания . За счет уменьшения их эрозии горячими газами интервал между обслуживанием и повторной шлифовкой седел был значительно увеличен. Стеллит также использовался в некоторых двигателях кулачковых толкателей, в частности, компанией Norton Motorcycle Company .

Первая треть стволов пулемета M2HB и пулемета M60 (начиная с патронника ) футерована стеллитом. Запорные выступы и заплечики винтовок Voere Titan II также были изготовлены из стеллита. В начале 1980-х годов в Соединенном Королевстве были проведены эксперименты по изготовлению искусственных тазобедренных суставов и других заменителей костей из литых сплавов стеллита. Он также широко используется для изготовления литых конструкций зубных протезов.

Стеллит также использовался при производстве токарных инструментов для токарных станков . С появлением и усовершенствованием инструментов с наконечниками он не используется так часто, но было обнаружено, что он обладает превосходными режущими свойствами по сравнению с инструментами из ранней углеродистой стали и даже некоторыми инструментами из быстрорежущей стали , особенно при работе с такими сложными материалами, как нержавеющая сталь

При шлифовании заготовок требовалась осторожность, и они были помечены на одном конце, чтобы показать правильную ориентацию, без которой режущая кромка могла преждевременно откалываться.

Хотя стеллит остается предпочтительным материалом для некоторых внутренних деталей промышленных технологических клапанов (упрочнение седла клапана), его использование на атомных электростанциях не приветствуется . В трубопроводе, который может сообщаться с реактором, крошечные количества стеллита будут выделяться в технологическую жидкость и в конечном итоге попадать в реактор. Там кобальт будет активирован потоком нейтронов в реакторе и станет кобальтом-60 , радиоизотопом с пятилетним периодом полураспада, который испускает очень энергичные гамма-лучи . Это явление более проблематично для установок с реакторами с кипящей водой (BWR), поскольку пар находится в прямом контакте как с реактором, так и с паровой турбиной. Конструкции реакторов с водой под давлением (PWR) менее восприимчивы. Хотя это не представляет опасности для населения, примерно от трети до половины облучения работников атомной энергетики можно отнести к использованию стеллита и следов кобальта в нержавеющей стали. В промышленности были разработаны заменители стеллита, такие как « NOREM » Исследовательского института электроэнергии , которые обеспечивают приемлемые характеристики без кобальта. С тех пор, как в конце 1970-х годов ядерная энергетика США начала замену твердосплавного покрытия седла клапана Stellite и ужесточить требования к кобальту в нержавеющих сталях, воздействие кобальта-60 на рабочих значительно снизилось.

Стеллит также использовался в качестве материала клетки для первого коммерчески доступного искусственного сердечного клапана , шарового клапана с клеткой Starr-Edwards, впервые имплантированного в 1960 году.

Сталь 40Х

18.06.2016

Сталь 40Х является конструкционной углеродистой легированной сталью.

После закалки и соответствующего отпуска, Сталь 40Х приобретает высокую прочность при одновременном сохранении достаточной пластичности, позволяющей применять её при производстве валов-шестерен первой ступени редукторов типа РМ, таких как редуктор РМ 250, редуктор РМ 350, редуктор РМ 750, редуктор РМ 850 и редуктор РМ 1000. Также из Стали 40Х изготовлены зубчатые колёса редукторов типа Ц2Н. Это редуктор Ц2У 400, редуктор Ц2Н 450, редуктор Ц2Н 500, редуктор Ц2Н 630 и редуктор Ц2Н 710. Все подробные характеристики этих механизмов приведены в нашем каталоге.

Химический состав стали

Основные показатели химического состава Стали 40Х оговорены в её маркировке – от 0,36 до 0,44%, а буква Х означает присутствие легирующего элемента – хрома, доля которого в составе от 0,8 до 1,1%. Ниже приведён полный состав:

- железо (Fe) – до 97%;

- кремний (Si) – от 0,17 до 0,37%;

- марганец (Mn) – от 0,5 до 0,8%;

- никель (Ni) – до 0,3%;

- сера (S) – до 0,035%;

- фосфор (P) – до 0,035%;

- хром (Cr) – от 0,8 до 1,1%;

- медь (Cu) – lдо 0,3%;

Существующие ГОСТы на Сталь 40Х

Ввиду большого разнообразия существующего проката и заготовок из Стали 40Х, качество и характеристики всего выпускаемого ассортимента регламентируются следующими ГОСТами:

- круг Саль 40Х ГОСТ 2590-2006 (ГОСТ 2590-88) круг (пруток) стальной горячекатаный;

- круг Сталь 40Х ГОСТ 7417-75 круг (пруток) калиброванный;

- круг Сталь 40Х ГОСТ 14955-77 круг (пруток) со специальной отделкой поверхности (серебрянка);

- шестигранник Сталь 40Х ГОСТ 2879-2006 (ГОСТ 2879-88) шестигранник горячекатаный;

- шестигранник Сталь 40Х ГОСТ 8560-78 шестигранник калиброванный;

- лист Сталь 40Х ГОСТ 19903-74 прокат листовой горячекатаный;

Сталь 40Х. Механические свойства

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | КП | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | НВ, не более |

| 4543-71 | Пруток. Закалка 860 °С, масло. Отпуск 500 °С, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | ||

| 8479-70 | Поковки: | 500-800 | 245 | 245 | 470 | 15 | 30 | 34 | 143-179 |

| нормализация | 300-500 | 275 | 275 | 530 | 15 | 32 | 29 | 156-197 | |

| закалка, отпуск | 500-800 | 275 | 275 | 530 | 13 | 30 | 29 | 156-197 | |

| нормализация | до 100 | 315 | 315 | 570 | 17 | 38 | 39 | 167-207 | |

| 100-300 | 14 | 35 | 34 | ||||||

| закалка, отпуск | 300-500 | 315 | 315 | 570 | 12 | 30 | 29 | 167-207 | |

| 500-800 | 11 | 30 | 29 | ||||||

| нормализация | до 100 | 345 | 345 | 590 | 18 | 45 | 59 | 174-217 | |

| 100-300 | 345 | 17 | 40 | 54 | |||||

| 300-500 | 14 | 38 | 49 | ||||||

| закалка, отпуск | до 100 | 395 | 395 | 615 | 17 | 45 | 59 | 187-229 | |

| 100-300 | 15 | 40 | 54 | ||||||

| 300-500 | 13 | 35 | 49 |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ4 (%) | ψ % | KCU (кДж / м2) | HB |

| Закалка 840-860 °С, вода, масло. Отпуск 580-650 °С, вода, воздух. | ||||||

| 101-200 | 490 | 655 | 15 | 45 | 59 | 212-248 |

| 201-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| 301-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

Механические свойства Стали 40Х в зависимости от температуры отпуска

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | HB |

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 |

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 |

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 |

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 |

| 600 | 720 | 860 | 14 | 60 | 147 | 265 |

Механические свойства при повышенных температурах

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| Закалка 830 °С, масло. Отпуск 550 °С | |||||

| 200 | 700 | 880 | 15 | 42 | 118 |

| 300 | 680 | 870 | 17 | 58 | |

| 400 | 610 | 690 | 18 | 68 | 98 |

| 500 | 430 | 490 | 21 | 80 | 78 |

| Образец диаметром 10 мм, длиной 50 мм кованый и отожжённый. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с | |||||

| 700 | 140 | 175 | 33 | 78 | — |

| 800 | 54 | 98 | 59 | 98 | |

| 900 | 41 | 69 | 65 | 100 | |

| 1000 | 24 | 43 | 68 | 100 | |

| 1100 | 11 | 26 | 68 | 100 | |

| 1200 | 11 | 24 | 70 | 100 |

Предел выносливости

| σ-1, МПА | J-1, мПа | n | Состояние стали |

| 363 | 240 | 106 | σв=690 МПа |

| 470 | 106 | σв=690 МПа | |

| 509 | 5*106 | σ0,2=690 МПа, σв=690 МПа | |

| 333 | σв=690 МПа | ||

| 372 | Закалка 860 °С, масло, отпуск 550 °С |

Ударная вязкость Стали 40Х KCU (Дж/см.кв.)

| Т= +20 °С | Т= -25 °С | Т= -40 °С | Т= -70 °С | Термообработка |

| 160 | 148 | 107 | 85 | Закалка 850 °С, масло, отпуск 650 °С |

| 91 | 82 | 54 | Закалка 850 °С, масло, отпуск 580 °С |

Прокаливаемость стали по ГОСТ 4543-71

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 4,5 | 6 | 7,5 | 10,5 | 13,5 | 16,5 | 19,5 | 24 | 30 | Закалка 860 °С |

| 20,5-60,5 | 48-59 | 45-57,5 | 39,5-57 | 35-53,5 | 31,5-50,5 | 28,5-46 | 27-42,5 | 24,5-39,5 | 22-37,5 | Твердость для полос прокаливаемости, HRC |

Технология изготовления латуней

Чтобы получить латунный сплав, необходимо выполнить ряд шагов:

- Положить медное сырье в глиняную чашу, предварительно его взвесив.

- Отправить чашу в специальную печь.

- В расплавленную медь кладут кусковой цинк и необходимые добавки.

- Полученный сплав перетапливают до однородного состава.

Жидкая горячая латунь разливается по формам. Печи для изготовления сплава обычно работают на твердом топливе – угле.

Проблемой топленых латунных сплавов является испарение цинка. Поэтому плавильные установки оборудуются абсорбирующими системами его улавливания, после чего он вводится в латунный сплав снова. Следующая особенность технологии изготовления сплава – необходимость повторной переплавки. При первичной, латунь дает усадку, и образуются прогибы в изделиях.

Необходимая для плавки латуней температура не может быть ниже +800 С. Точный показатель рассчитывается для каждой марки латуни отдельно. Количество цинка в составе сплавов находится в обратной зависимости с температурой плавления латуни. Вот и вся технология.

Сфера применения

Количество операций, производимых с помощью фрезы, чрезвычайно велико. Что и объясняет их высочайшую востребованность.

- Грубая обработка металлов и неметаллов – раскрой, резка, сверление, черновая обработка.

- Высверливание канавок разной формы – пазы, бороздки, винтовые каналы, впадины косозубых колес и так далее.

- Обработка углов и кромки.

- Чистовая обработка и резка, изготовление деталей сложной геометрической формы: штампы, лопасти, пресс-формы.

- Художественное фрезерование – с помощью фрез вытачивают сложные изящные элементы из дерева, формируют на плоскости 3D изображения и орнаменты.

Характеристики

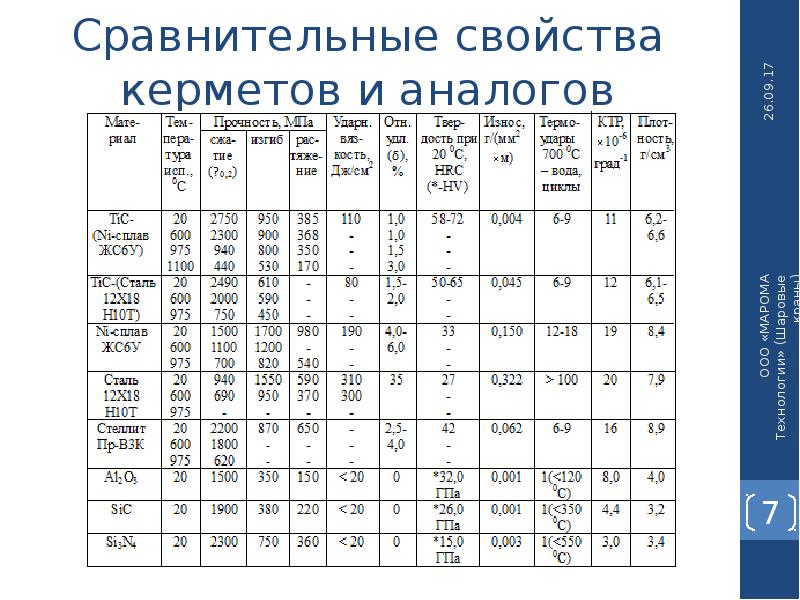

Стеллит – это семейство полностью немагнитный и сопротивление ржавчине кобальтовые сплавы различного состава, оптимизированные для различных целей. Сплав, который в настоящее время наиболее подходит для режущие инструменты, например, Stellite 100, потому что этот сплав довольно твердый, сохраняет хорошую режущую кромку при высокой температуре и устойчив к закалка и отжиг. Другие сплавы разработаны для максимального сочетания износостойкость, коррозионная стойкость или способность выдерживать экстремальные температуры.

Стеллитовые сплавы демонстрируют выдающиеся твердость и стойкость, а также обычно очень устойчивы к коррозии. Как правило, деталь из стеллита точно бросать так что требуется лишь минимальная обработка. Из-за очень высокой твердости многие сплавы стеллита обрабатываются главным образом шлифование, так как операции резания некоторых сплавов вызывают значительный износ инструмента даже при карбид вставки. Сплавы также имеют очень высокую точки плавления за счет содержания кобальта и хрома.

4.6. Ферриты

Это соединения оксида железа Fe2O3 с оксидами других металлов: ZnO, NiO. Ферриты изготавливают из порошкообразной смеси оксидов этих металлов.

Название ферритов определяется названием одно-, двухвалентного металла, оксид которого входит в состав феррита:

Если ZnO – феррит цинка

NiO – феррит никеля.

Ферриты имеют кубическую кристаллическую решетку, подобную решетке шпинели, встречающейся в природе: MgO·Al2O3. Большинство соединений указанного типа, как и природный магнитный железняк FeO·Fe2O3, обладает магнитными свойствами. Однако феррит цинка и феррит кадмия являются немагнитными. Исследования показали, что наличие или отсутствие магнитных свойств определяется кристаллической структурой этих материалов, и в частности расположением ионов двухвалентных металлов и железа между ионами кислорода. В случае структуры обычной шпинели, когда в центре кислородных тетраэдров расположены ионы Zn++ или Cd++, магнитные свойства отсутствуют. При структуре так называемой обращенной шпинели, когда в центре кислородных тетраэдров расположены ионы Fe+++, материал обладает магнитными свойствами. Ферриты, в состав которых кроме оксида железа входит только один оксид, называется простым. Химическая формула простого феррита:

MeOxFe2O3 или MeFe2O4

Феррит цинка – ZnFe2O4, феррит никеля – NiFe2O4.

Не все простые ферриты обладают магнитными свойствами. Так CdFe2O4 является немагнитным веществом.

Наилучшими магнитными характеристиками обладают сложные или смешанные ферриты, представляющие твердые растворы одного в другом. В этом случае используются и немагнитные ферриты в сочетании с простыми магнитными ферритами. Общая формула широко распространенных никель-цинковых ферритов имеет следующий вид:

mNiO·Fe2O3 + nZnO·Fe2O3 + pFeO·Fe2O3, (4.8)

где коэффициенты m, n и p определяют количественные соотношения между компонентами. Процентный состав компонентов играет существенную роль в получении тех или иных магнитных свойств материала.

Наиболее широко в РЭА применяют смешанные магнитно-мягкие ферриты: никель-цинковые, марганец-цинковые и литий-цинковые.

Достоинства ферритов – стабильность магнитных характеристик в широком диапазоне частот, малые потери на вихревые токи, малый коэффициент затухания магнитной волны, а также простота изготовления ферритовых деталей.

Недостатки всех ферритов – хрупкость и резко выраженная зависимость магнитных свойств от температуры и механических воздействий.

Получение

В лаборатории

В лаборатории, а также в газосварочном оборудовании, ацетилен получают действием воды на карбид кальция (Ф. Вёлер, 1862 год),

а также при дегидрировании двух молекул метана при температуре свыше 1400 °C:

2 C H 4 → C 2 H 2 + 3 H 2 {\displaystyle {\mathsf {2CH_{4}\rightarrow C_{2}H_{2}+3H_{2}}}}

В промышленности

В промышленности ацетилен получают гидролизом карбида кальция и пиролизом углеводородного сырья — метана или пропана с бутаном. В последнем случае ацетилен получают совместно с этиленом и примесями других углеводородов. Карбидный метод позволяет получать очень чистый ацетилен, но требует высокого расхода электроэнергии. Пиролиз существенно менее энергозатратен, т.к. для нагрева реактора используется сгорание того же рабочего газа во внешнем контуре, но в газовом потоке продуктов концентрация самого ацетилена низка. Выделение и концентрирование индивидуального ацетилена в таком случае представляет сложную задачу. Экономические оценки обоих методов многочисленны, но противоречивы.

Получение пиролизом

Электрокрекинг

Метан превращают в ацетилен и водород в электродуговых печах (температура 2000—3000 °С, напряжение между электродами 1000 В). Метан при этом разогревается до 1600 °С. Расход электроэнергии составляет около 13000 кВт•ч на 1 тонну ацетилена, что относительно много (примерно равно затрачиваемой энергии по карбидному методу) и потому является недостатком процесса. Выход ацетилена составляет 50 %.

Регенеративный пиролиз

Иное название — Вульф-процесс. Сначала разогревают насадку печи путём сжигания метана при 1350—1400 °С. Далее через разогретую насадку пропускают метан. Время пребывания метана в зоне реакции очень мало и составляет доли секунды. Процесс реализован в промышленности, но экономически оказался не таким перспективным, как считалось на стадии проектирования.

Окислительный пиролиз

Метан смешивают с кислородом. Часть сырья сжигают, а образующееся тепло расходуют на нагрев остатка сырья до 1600 °С. Выход ацетилена составляет 30—32 %. Метод имеет преимущества — непрерывный характер процесса и низкие энергозатраты. Кроме того, с ацетиленом образуется еще и синтез-газ. Этот процесс (Заксе-процесс или BASF-процесс) получил наиболее широкое внедрение.

Гомогенный пиролиз

Является разновидностью окислительного пиролиза. Часть сырья сжигают с кислородом в топке печи, газ нагревается до 2000 °С. Затем в среднюю часть печи вводят остаток сырья, предварительно нагретый до 600 °С. Образуется ацетилен. Метод характеризуется большей безопасностью и надёжностью работы печи.

Пиролиз в струе низкотемпературной плазмы

Процесс разрабатывается с 1970-х годов, но, несмотря на перспективность, пока не внедрён в промышленности. Сущность процесса состоит в нагреве метана ионизированным газом. Преимущество метода заключается в относительно низких энергозатратах (5000—7000 кВт•ч) и высоких выходах ацетилена (87 % в аргоновой плазме и 73 % в водородной).

Карбидный метод

Этот способ известен с XIX века, но не потерял своего значения до настоящего времени. Сначала получают карбид кальция, сплавляя оксид кальция и кокс в электропечах при 2500—3000 °С:

C a O + 3 C → C a C 2 + C O {\displaystyle {\mathsf {CaO+3C\rightarrow CaC_{2}+CO}}}

Известь получают из карбоната кальция:

C a C O 3 → C a O + C O 2 {\displaystyle {\mathsf {CaCO_{3}\rightarrow CaO+CO_{2}}}}

Далее карбид кальция обрабатывают водой:

C a C 2 + 2 H 2 O → C 2 H 2 + C a ( O H ) 2 {\displaystyle {\mathsf {CaC_{2}+2H_{2}O\rightarrow C_{2}H_{2}+Ca(OH)_{2}}}}

Получаемый ацетилен имеет высокую степень чистоты 99,9 %. Основным недостатком процесса является высокий расход электроэнергии: 10000—11000 кВт•ч на 1 тонну ацетилена.

Физические свойства

Во много физические свойства зависят от химического состава конкретной разновидности сплава. Поэтому свойства латуни могут существенно отличаться.

Цвет латуни подобного типа может быть желтым или красным в зависимости от концентрации цинка. К основным свойствам подобной латуни можно отнести нижеприведенные моменты:

- Высокая степень пластичности. Пластичность деформируемой латуни позволяет ее применять в качестве заготовки в различных производственных процессах: она подходит для обработки как методом штамповки, так и точения.

- Высокая коррозионная устойчивость определяет то, что даже при длительной эксплуатации при повышенной влажности на поверхности не появляется ржавчина.

- Хорошие антифрикционные свойства.

- Свариваемость со сталью и другими материалами позволяет применять сплав для получения комбинированных материалов.

- Есть возможность проводить покрытие поверхности томпака различными составами для придания особых эксплуатационных качеств. Примером можно назвать то, что довольно часто томпак покрывают эмалью или лаком для его декорирования.

- Изначально сплав имеет красивый золотистый цвет. По этой причине его довольно часто применяют при производстве художественных изделий.

Механические свойства деформируемой латуни могут существенно изменяться по причине добавления различных легирующих элементов.

В машиностроении и другой области производства большое распространение получила литейная разновидность латуни. Ее плотность относительно невелика (около 8300 кг/м3), однако другие физические свойства определили большое распространение литейной латуни:

- Устойчивость к коррозионному воздействию.

- Высокие механические характеристики.

- Неплохая ковкость.

- Высокий показатель текучести при нагреве сплава, что позволяет получать изделия сложной конфигурации.

- Повышенная устойчивость к распаду состава из-за оказания воздействия со стороны окружающей среды.

- Плавление состава проходит при температуре около 950 градусов Цельсия.

Желтая латунь

Прочность латуни ниже, чем у стали, что связано особенностями строения кристаллической решетки и составом. Влияние на свойства латуней концентрации цинка очень велико. Поэтому для придания особых свойств концентрация основных элементов может существенно изменяться.

Основные свойства различных сплавов алюминия

Давайте рассмотрим основные сплавы на базе алюминия именно с точки зрения их приобретенных свойств.

Сплав меди и алюминия бываетнескольких видов – “чистый”, в котором главными действующими элементами выступают Al и Cu, “медно-магниевый”, в котором помимо меди и алюминия некоторую долю занимает магий и “медно-марганцевый” с легированием марганцем. Такие сплавы часто также называют дюралюминиям, их легко резать и сваривать “точечно”.

Характерная черта дюралюминов в том, что для них берется алюминий с примесями железа и кремния. Как мы уже говорили, обычно присутствие этих элементов ухудшает качество сплава, но данный случай – исключение. Железо при повторной термической обработке сплава повышает его жаростойкость, а кремний выступает катализатором в процессе “старения” дюралюминов. В свою очередь магний и марганец в качестве легирующих элементов делают сплав намного прочнее.

Сплав алюминия и магния имеет разные показатели прочности и пластичности, в зависимости от количества магния. Чем магния меньше, тем меньше прочность изделия из такого сплава и тем выше стойкость к коррозии. Увеличение содержания магния на 1 % приводит к росту прочности до 30 000 Па. В среднем сплавы на основе магния и алюминия содержат до 6% первого. Почему не больше? Если магния в сплаве становится слишком много, изделие из него будет быстро покрываться ржавчиной, а кроме того такие изделия имеют нестабильную структуру, могут треснуть и т.д.

Термообработку сплавов магния с алюминием не проводят, так как она малоэффективна и не дает необходимого эффекта увлечения прочности.

Сплав алюминия с цинком и магнием считается наиболее прочным из всех алюминиевых сплавов, известных на сегодняшний день. Его прочность сравнима с титаном! Во время термообработки большая часть цинка растворяется, что и делает данный сплав таким прочным. Правда использовать в электрической промышленности изделия из таких сплавов невозможно, они не стойки к коррозии под напряжением. Чуть повысить коррозионную стойкость можно, если добавить в состав меди, но показатель все равно останется не удовлетворительным.

Сплав алюминия с кремнием – самый распространенный сплав в литейной промышленности. Поскольку кремний прекрасно растворяется в алюминии при нагреве, то образуемый расплавленный состав замечательным образом подходит для формовочного и фасонного литья. Готовые изделия относительно легко режутся и имеют высокую плотность.

Сплав алюминия с железом, как и сплавы алюминия с никелем практически не встречается “в живую”. Железо добавляют исключительно как вспомогательный элемент для того, чтобы литейный сплав легко отлипал от стенок формы. Никель с свою очередь наиболее известен в производстве магнитов и присутствует в качестве одного из элементов в сплаве алюминий-никель-железо.

Сплав титана и алюминия, такжене встречается в чистом виде и используется только дляувеличения прочности изделий. С той же целью проводится сварка стали и сплавов алюминия.