Распил форматно-раскроечным станком

Для распила на станке необходимо заранее приготовить карту кроя (можно с помощью компьютерной программы или вручную). Располагаем лист ЛДСП на станке правильно упирая его в подвижную часть стола.

- Сначала делается срез края листа на 5 мм. Это делается для удаления поврежденного торца листа (повреждается при транспортировке).

- Затем при помощи линейки на столе устанавливается необходимый размер и распиливается полоса.

- Во время распила на станке лист по линии реза распиливается до конца. Так как назад его протаскивать нельзя.

- Поэтому размещать детали на листе необходимо строго по одной линии.

Разновидности и характерности станков

Три класса оборудования для распила отличаются следующими характерностями станков:

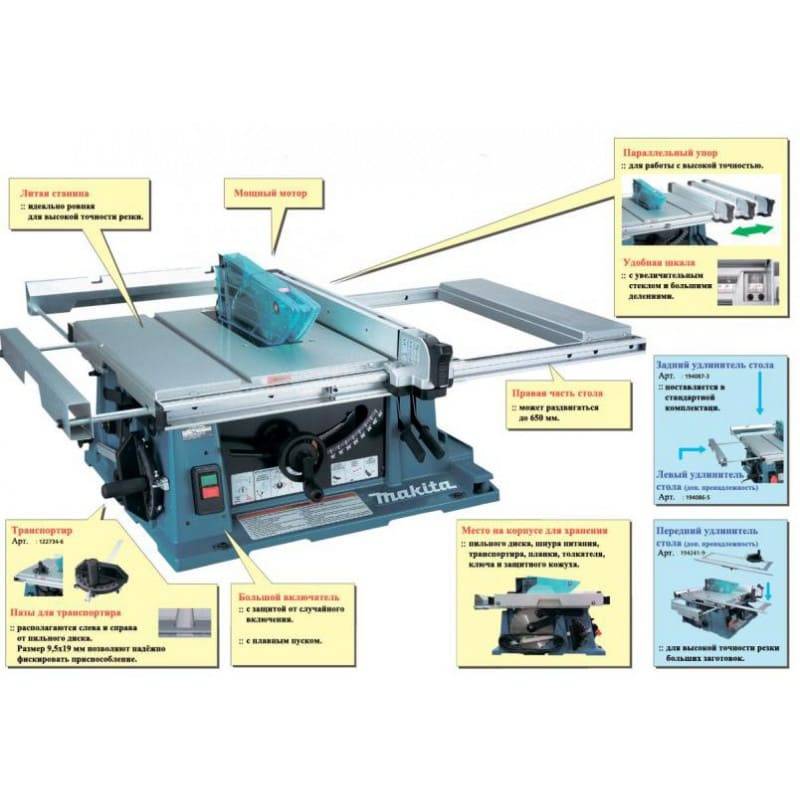

- Не тяжелое. Несложные по устройству и дешевые станки рассчитаны на домашнее использование. Выдержит постоянную работу до 3 часов.

- Усредненное. Имеет очень приличный раскроечный стол, снабжено всеми дополнительными устройствами: упоры, столы, линейки. Способно отработать восьмичасовую смену. Предназначается для малых и средних производств.

- Увесистое. Ориентировано на большие деревообрабатывающие компании. Готово к круглосуточной работе, снабжено достаточным количеством дополнительного и дополнительного оборудования.

В качестве добавочных устройств, повышающих практичность и удобство работы, изготовители рекомендуют:

- вакуумную систему убирания пыли и стружки;

- струбцины для крепежа Дсп;

- удлиненную раму для листов приличной длины.

Заводской станок для распила Дсп с вакуумным удалением стружки

Фигурные распилы, кромки замысловатой формы, пазы производятся при помощи кромочного аппарата.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Устройство ленточнопильных станков

Ленточнопильный станок состоит из следующих элементов:

- Пильная лента – инструмент, осуществляющий распил древесины. Ее основой является пружинная сталь с высокой жесткостью. Пильная лента имеет стальные зубья. Их размеры и жесткость зависят от твердости и габаритов обрабатываемой заготовки.

- Вертикальная станина. На ней устанавливается пильная лента с зубьями, тормоза и ограждения. Верхняя половина вертикальной станины имеет Г-образную форму.

- Электрический двигатель. Он обеспечивает вращательное движение шкивов.

- Щетки, используемые для очистки заготовок от стружки, пыли и иного производственного мусора.

- Блокировочные механизмы, не позволяющие работать со станком при наличии неисправностей.

- Рабочий стол – пространство, где обрабатываются детали из древесины. Он изготавливается из алюминия, нержавеющей стали и чугуна. Рабочая столешница имеет 2 рабочих положения: горизонтальное и наклонное (до 45°). На рабочем столе располагаются дополнительные выемки для отвода стружки.

- Верхний и нижний шкивы. Представляют собой колеса для передачи или получения крутящего момента. Верхний шкив является неподвижным, нижний – приводным.

- Направляющие полотна. Они предотвращают поломку ленточной пилы и надежно фиксируют ее во время обработки деревянного бруска.

Существуют ленточнопильные агрегаты с 3 шкивами. Они имеют мягкий бандаж из кожи или резины. Поверхность шкива прикрывается валиками из пробкового дерева, защищающими зубья пильной ленты от возникновения внешних дефектов. Посредством передвижения шкивов изменяется натяжение пильной ленты с повышенным вылетом. Этот параметр определяет срок службы ленточной пилы.

Ленточнопильный станок имеет следующие характеристики:

- Мощность. Этот показатель определяет производительность устройства. От данного параметра зависит, можно ли использовать прибор в столярных мастерских или в больших деревообрабатывающих цехах. Мощность бытовых станков составляет 500-800 Вт, промышленных – до 3 кВт.

- Напряжение электросети. Эта характеристика определяет условия использования устройства. Ленточнопильные станки работают от электросетей с напряжением от 220 до 380 В.

- Глубина реза. Этот показатель определяет максимальную толщину брусков, обрабатываемых станком. Средняя глубина среза составляет 0,15-1 м.

- Ширина распила – расстояние между стойкой и ленточной пилой. Средняя величина этого показателя составляет 0,35 м.

- Скорость распила. Этот параметр определяет гладкость среза. Средняя величина данного показателя составляет 750 м/мин. Чем выше скорость распила, тем чище полученный срез.

- Длина пильной ленты, вес оборудования и габариты рабочей поверхности.

https://youtube.com/watch?v=P7LBOzPB4tU

Современные ленточнопильные станки изготавливаются из 2 разных материалов. Они оснащаются биметаллическими пилами, что улучшает качество обработки изделий из древесины.

Какое оборудование желательно иметь при организации выпуска мебели из ДСП

В комплект станков, в этом случае, требуется включить следующие типы.

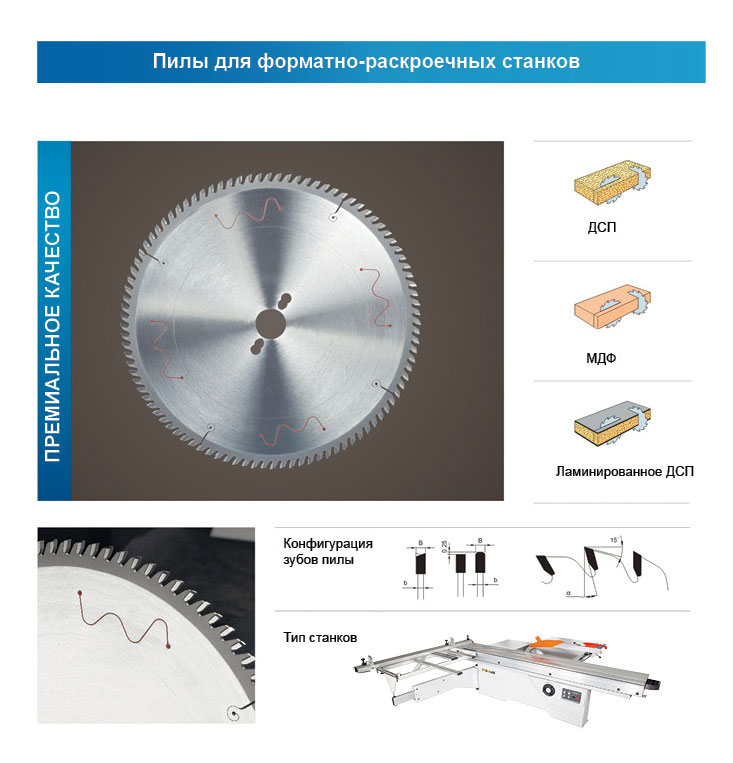

Форматно-раскроечный

Данное оборудование предназначено для раскроя плитного и листового материала. Данные круглопильные форматные станки (именно так, технически правильно, называется упомянутый станок). Устройство обеспечивает выполнение резов в требуемом направлении (поперечное, продольное). Комплектуется отрезным (основным) и подрезным (дополнительным) дисками, что позволяет с одного прохода получать ровную кромку реза. Позволяет выполнять распил под нужным углом, получать скошенные кромки.

На рынке представлена подобная продукция разных брендов. Но все подобные изделия имеют примерно равную производительность.

Разница в цене определяется брендом, длиной допустимого хода каретки, наличием дополнительных устройств и агрегатов, возможностью наклона режущего инструмента.

При покупке необходимо выбирать модель, длина хода у которой минимум на 10 см превышает максимальные размеры материалов, поступающих на раскрой.

Увеличение производительности и точности настройки достигается комплектацией продольной линейки и упоров линейки поперечной электронными указателями фактического положения.

Ленточнопильный вертикальный

Основное преимущество, возможность выполнения криволинейных элементов и незначительная площадь, потребная для монтажа (весьма важно для малых предприятий)

При необходимости, можно заменить станки упомянутого типа моделями с вертикальным столом, предназначенными для раскроя.

Кромкооблицовочный

Предлагаются производителями в ручном и автоматическом варианте. Используются для нанесения на панели кромок, выполненных их различных материалов.

Конструкции различаются по решаемым задачам. Кромки могут наноситься на: торцевые, криволинейные и прямые панели. Подобное оборудование обеспечивает формирование кромки с толщиной (0,4-5,0) мм, шириной ≤10 мм. средняя скорость подачи в автоматическом режиме, 5 мм/сек.

Востребованы при выполнении обработки натуральных (бумага, шпон) и синтетических (АБС, ПВХ, меламин) материалов.

Облицовка кромки производится после раскроя заготовки на форматно-раскроечном станке.

Тип станка выбирается с учётом ассортимента производимой мебели.

Сверлильный

Каждое выпускаемое изделие собирается из нескольких элементов. поэтому в них выполняются отверстия для установки фурнитуры и крепежа. Максимально точно сделать это позволяет использование многошпиндельных (от 2 до 23, в вертикальной плоскости, от 2 до 35, в горизонтальной) сверлильно-присадочных станков.

Большая часть моделей допускает угловое сверление. Требуемую точность обеспечивают пневматические прижимы, которыми заготовка фиксируется на столе. Можно сверлить глухие, сквозные отверстия.

Копировально-фрезерный

Это устройство обеспечивает точное выполнение филёнок и пазов внутри контура заготовки. Позволяет изготавливать сложные элементы декоративной отделки фасадов, выполнять фигурные детали. От обычного фрезерного отличаются наличием фрезы, с которой синхронизирован щуп. Это позволяет выполнять необходимое количество деталей по заданным размерам и форме.

Знакомство со станком

Данное форматное оборудование, изготовленное в промышленных условиях или самостоятельно, выполняет задачу раскроя многих материалов:

- древесина разных пород;

- фанера;

- шпон;

- ДСП;

- МДФ;

- ДВП;

- ламинат;

- листовые композиты;

- облицовочный пластик;

- меламин.

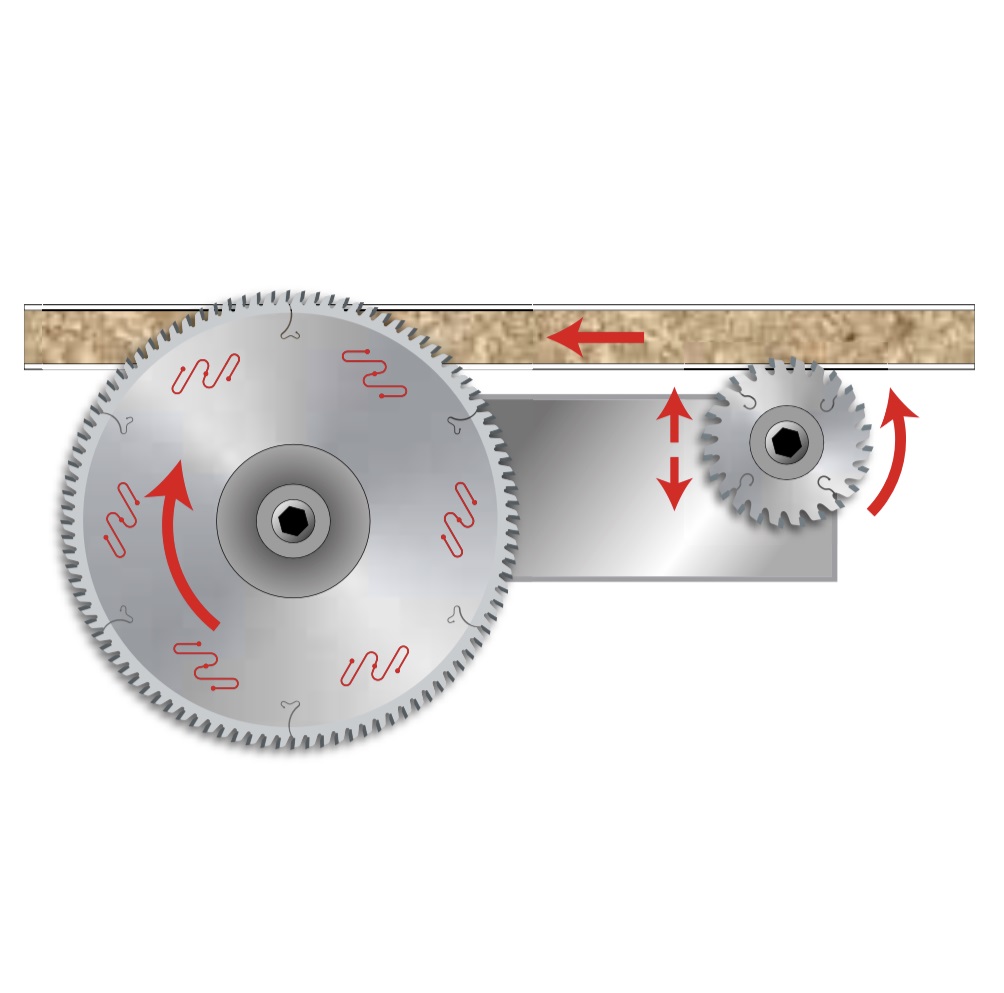

Разрезать без сколов эти материалы возможно, благодаря установке на форматный станок отдельной пилы малого диаметра, выполняющей предварительную подрезку по дереву на линии действия основного диска.

Основные части

Каждый форматнораскроечный агрегат включает в себя такие конструктивные элементы:

- станина;

- основной стол (неподвижный);

- дополнительный стол (подвижный);

- узел раскроя (пильный);

- направляющие;

- приспособления дополнительной комплектации.

Пильный агрегат

Эта часть раскроечных станков представляет собой цельный блок на раме, состоящий из 2 пил с электродвигателями мощностью от 3 кВт до 5,5 кВт. Высота расположения над столом в среднем 0,08 – 0,13 м устанавливается ручной настройкой или электромеханическим приводом. Угол наклона меняется в пределах 0 — 46° при помощи поворотных секторов.

Подрезной диск Ø до 120 мм, скоростью 8000 об/мин, имеет направления вращения по ходу заготовки. Для сокращения времени перенастройки у форматно раскроечного станока felder присутствует система, которая позволяет убирать в сторону подрезной орган одним нажатием кнопки. Это необходимо, когда для производства детали на фельдер нужен основной диск большого диаметра.

Устройство пильного узла

Основная пила вращается со скоростью 4000 – 6000 об/мин против направления подачи листа. Режим работы задают в зависимости от твердости материала (рез по дереву, слоистым, клееным плитам ЛДСП, пакету).

Движение по вертикали происходит 2 способами: поворот вокруг горизонтальной оси, скольжение по вертикальным направляющим. При установке узла раскроя в различные положения, пилы продолжают находиться в одной плоскости по отношению друг к другу. Ось поворота рассчитана и выполнена с использованием цапф так, чтобы не допустить заклинивания вращающегося ножа в неподвижной части форматного стола.

Столы

Неподвижная основа представляет собой гладкую фрезерованную плиту из чугуна. Увеличение размера рабочей зоны под крупногабаритный мебельный материал достигается дополнительной навеской плоскостей (удлиняющих, расширяющих), перемещением упорной линейки.

Размещение форматного листа раскроя производят на базовой плоскости подвижного стола. Конструкция собрана на каретке жестко, исключая деформации под максимально разрешенным весом пакета. Материал изготовления – алюминий. В нем сочетается прочность (многокамерный профиль) и незначительный собственный вес. Чтобы избежать следов от трения стола и заготовки в процессе производства, алюминий проходит специальную обработку (анодирование).

Роликовая каретка

Составные элементы подвижного стола:

- каретка;

- опорная рама;

- угловая упорная линейка;

- откидные упоры;

- телескопические упоры.

Длина каретки в среднем 3,2 м, что позволяет укладывать сырье, соответствующее стандартным размерам для дсп, большинству других листовых материалов. Выход раскроечного узла за край реза составляет 20 – 30 см.

Механизм передвижения стола

Движение тележки происходит по призматическим направляющим профилям посредством роликов (шариков), удерживаемых сепаратором. Элементы вращения бывают стальными, пластиковыми. V-образный профиль направляющих изготовлен из стали. Крестообразный способ расположения X-Roll дает равномерное распределение нагрузки и плавность хода. Вибрации, перекосы устраняются системой регуляторов, компенсаторов.

Дополнительная оснастка

Точность форматно – раскроечной обработки на станке повышается автоматизацией работы, остановки, возврата в исходное положение, возможностью программирования операций, отслеживанием процесса на пульте управления оборудованием. Раскроечные модели станка, представленные в мебельной промышленности (россия) комплектуются в различных вариантах:

- электрическим тормозом основной пилы;

- двигателями повышенной мощности;

- регуляторами скорости вращения диска;

- системой смазки;

- электромеханическими приводами настройки положения узлов, приспособлений;

- прижимными устройствами для заготовки;

- датчиком вибрации;

- дополнительными упорами, линейками;

- блоками программирования, индикации, защиты;

- системы локализации стружки, пыли;

- выдвижными опорными рамами.

Как изготовить своими руками

Чтобы сделать ленточнопильный станок в бытовых условиях, необходимо приобрести опоры из листового металла, раму, направляющие полотна, подшипники, планки, хомут, кожух и крепежные элементы (винты и болты). Процедура изготовления самодельного прибора осуществляется в несколько этапов:

- Создание чертежа станка. На нем необходимо указать габариты всех деталей.

- Сварка рамы рабочего стола.

- Изготовление столешницы. Ее можно сделать из нескольких фанерных листов толщиной 2 см. Столешницу рекомендуется оклеить текстолитом.

- Монтаж несущей штанги при помощи швеллера.

- Изготовление верхнего и нижнего шкивов. Их нужно оклеить резиной.

- Шлифование деревянных поверхностей и нанесение эпоксидной смолы.

- Фиксирование нижнего шкива на оси при помощи 3 шурупов. Ось монтируется на 2 шарикоподшипника и прикрепляется к несущей штанге.

- Прикрепление верхнего шкива ко второму концу оси.

- Установка электродвигателя. Привод необходимо соединить с ведущим шкивом.

- Монтаж опоры с регулирующим винтом. Полученный механизм фиксируется на штанге. После этого шкивы ленты размещаются на одном уровне.

- Фиксирование кожуха на несущей штанге и поверхности рабочего стола.

- Сделать выключатель. Рекомендуется расположить его на раме. Выключатель оснащается проводом, соединяющим его электродвигателем.

После постройки ленточнопильного станка необходимо осуществить пробный запуск. Прибор не должен вибрировать и издавать лишних шумов.

Форматно-раскроечный станок своими руками: чертежи, видео, фото

По мере развития проекта Пиропринтер, нашей команде приходится оптимизировать какие-то процессы. Нам давно требовалось сделать какой-то станок или приспособление для быстрого и аккуратного роспуска фанеры для последующей фрезеровки. Не буду утомлять, сразу покажу результат, который мы получили:

Вот такой форматно-раскроечный станок мы сделали своими руками Поясню сразу — мы не мебельное производство, где форматник — это один из основных инструментов.

И к нему идет требование обязательного наличия подрезного пильного диска для пиления без малейших сколов и высокой производительности.

Раскрой фанеры (и другого листового материала) для нас — это вспомогательный производственный процесс, не требующий высокого качества реза.

Те, кто когда-либо сталкивался с раскроем листов фанеры (1,5*1,5м), знают, что распиливание сопровождается рядом сложностей:

- Лист громоздкий и требуется много места, если пилить его в горизонтальном положении;

- При раскрое поперек волокон появляется много сколов;

- Выдержать ровную линию от края до края, просто отпиливая по нарисованной линии не просто — рез немного плывет.

Исходные требования были простыми: нужен бюджетный вариант форматно-раскроечного станка, который можно собрать своими руками. Рез должен быть прямым и без сколов. При раскрое тратить минимум времени на выставление размеров. Форматник должен занимать минимум места.

Назначение форматно раскроечного станка

Основные функции форматно-раскроечного станка заключаются в формировании ровного реза на поверхности ламинированного ДСП или ДВП. При этом предъявляются особые требования к качеству кромки.

Внешне конструкция напоминает простую пилораму. Разница заключается в жесткой фиксации заготовки относительно режущих компонентов. Для увеличения качества присутствуют два диска различных диаметров. Один из них больше другого и вращается в обратную сторону. Это дает возможность уменьшить вероятность появления сколов на торце деревянной поверхности.

При изготовлении самодельной конструкции следует учитывать такие моменты:

- устойчивость оборудования во время работы;

- наличие измерительных инструментов для предварительной раскройки деревянного листа.

- размеры рабочего стола. Они напрямую зависят от габаритов заготовки;

- меры безопасности. Это относится к оборудованию и рабочему персоналу. Для удаления стружки обязательно должен присутствовать вытяжной механизм, режущие компоненты находятся под специальным чехлом.

Важным фактором является предварительный расчет всех элементов конструкции. Она должна выполнять свои функции в зависимости от степени нагрузки. Одним из недостатков форматно-раскроечного станка является невозможность формирования резов фигурной формы. Для этого необходимы другие типы оборудования.

Во время анализа заводских моделей следует учитывать толщину обрабатываемого материала и его удельную плотность. Это повлияет на выбор пильных дисков.

Почему решили сделать форматно-раскроечный станок своими руками, а не купили готовый?

Самый дешевый готовый форматник с горизонтальным расположением листа стоит 220 тыс руб. (марка Jet).

Пример готового горизонтального форматника. С листом фанеры он занимает очень много места

В данной конструкции есть подрезная пила. И по идее можно было самим собрать что-то подобное из готового циркулярного (распиловочного) станка или ручной циркулярной пилы. Самый простой дешевый циркулярный станок стоит 7 тыс руб, что-то по серьезнее обойдется в 30 тыс руб.

А со свободным местом у нас в мастерской проблематично (напомню, что раскрой фанеры — у нас вспомогательная функция). Поэтому нам подходил только вертикальный форматно раскроечный станок.

Самый простой вертикальный форматник обойдется в 230 тыс руб.

Бюджетный вариант вертикального форматинка, который нам не очень понравился

Тот, что нам понравился стоит около 300 тыс руб (причем, это бюджетный, так как серьезные форматники стоят от 500 тр до 1,5 млн). Правда, я нашел вариант на авито самодельный на металлической раме с закрепленной на нем простой ручной циркулярной пилой за 100 тыс руб. (+доставка).

Да, есть еще и простое готовое решение — пилить вдоль специальной шины (если ваша модель циркулярки предусматривает пазы под шину и шина под вашу пилу в принципе существует). Так рез будет ровным.

Но есть некоторые неудобства, связанные с шиной: долго размечать и выставлять, руки находятся в напряжении от веса циркулярки, распускать так придется либо в горизонтальном положении листа или как-то его фиксировать на расстоянии от пола, не удобно длинную шину использовать для распила коротких кусков фанеры и пр.

Фигурный раскрой

Криволинейные поверхности заданной конфигурации получить в домашних условиях еще сложнее, при этом придется дополнительно потратиться еще на приобретение фрезера, который поможет избавиться вам от сколов и зазубрин, образовавшихся, когда вы будете резать ДСП.

Цена на ручной фрезер может значительно колебаться, в зависимости от фирмы-производителя, мощности, наличия дополнительных функций. Если вы не планируете заниматься производством мебели профессионально, то целесообразно приобрести недорогую модель.

Для раскроя ДСП нужно выполнить следующие шаги:

- разметив на листе ДСП контуры необходимой детали, выкраиваем ее электролобзиком, стараясь пилить отступая всего на пару миллиметров от намеченной косильной лески реза;

- изготавливаем из ДВП или фанеры шаблоны проектного радиуса и тщательно зашлифовываем им торцы наждачкой;

- приложив шаблон к отделываемой детали, зажмем его струбцинами и обработаем ручной копировальной фрезой с подшипником, убирая лишний материал ровно до намеченной косильной лески.

При этом безразлично, какая фреза (с двумя или четырьмя ножами применяется). Единственное условие – ножи должны по всей высоте захватывать обрабатываемую толщину среза. После обработки остается только наклеить на деталь кромку. Как это делается – смотрите на

Как согнуть ДСП – практический аспект

Иногда необходимо изготовить согнутую деталь из древесно-стружечной плиты – торец стола, шкафчика, полочки.

Для этого нужно вначале вырезать по размерам необходимый фрагмент материала, после чего выполнить многочисленные параллельные пропилы на его внутренней поверхности (см. рис. 1 и 2):

Необходимый фрагмент Нанесение пропилов

Для придания изогнутой формы полученную деталь следует приклеить к шаблону клеем ПВА и зафиксировать саморезами. После выдерживания времени, необходимого для застывания клея, деталь можно снять и использовать по назначению.

Перед вкручиванием саморезов в ДСП желательно заранее рассверлить материал. Для этого используются сверла, имеющие на 1-2 мм меньший диаметр, чем саморез. Сверла для ДСП применяются такие же, как и для сверления дерева, а саморезы покупаются стандартные.

Благодаря меньшей стоимости древесно-стружечных листов, чем других монтажных и строительных материалов, небольшое количество брака при работе своими руками не является критическим. Испорченные листы можно использовать для изготовления меньших по размерам изделий, не неся затрат на привлечение профессионального оборудования и специалистов.

Купили мы недавно журнальный столик, цена недорогая, однако есть «но». Высота столика под наш интерьер великовата. Хорошо бы уменьшить высоту сантиметров на 10. Как говориться, мы не ищем легких путей, решил, что

справлюсь своими руками.

Вспомнил, что на нашем сайте есть специалист asoleg, который сделал , до него мне, конечно, далеко, но кое-какие рекомендации могут помочь. Связался с ним, объяснил проблему и он любезно поделился своим секретом. С его разрешения я и публикую его технологию реза мебельного ДСП без сколов.

Все оказалось банально просто. Размечаем линию реза. После чего канцелярским ножом, по линейке, прорезаем верхний слой ДСП. Просто проводим ножом несколько раз с небольшим усилием по линии реза. (рекомендую потренироваться на ненужной части древесно стружечной плиты) Если давить очень сильно, то декоративный слой начнет вспучиваться и получиться не очень красиво.

Далее отступая 1-2 миллиметра от намеченной линии в сторону черновой части, режем лобзиком или подходящей пилкой с зубьями, направленными к ручке пилы. Делаем запил на противоположной стороне реза, чтобы не произошло скола при завершении реза. И пропиливаем до конца. Пилить нужно аккуратно, не спеша. Затем шкуркой средней зернистости, закрепленной на бруске, зачищаем торец детали. При необходимости убираем тот миллиметр, который мы отступили. У меня рез получился почти идеальный, после обработки шкуркой задиров не было вообще. На фото видно разницу, между левой и правой стороной реза. Ну и, соответственно, если обе части ДСП будут нужны, прорезаем ножом с двух сторон от реза. Замеряем толщину реза лобзика или пилки прибавляем 2 миллиметра. Получилось то расстояние, которое должно быть между прорезями, сделанными канцелярским ножом. Режем ровно между этих линий. Тогда задиров не будет и с другой стороны. Естественно нужно пользоваться острым инструментом, я пользуюсь инструмента.

Все получилось замечательно. На готовом столике жена не нашла то место, где я резал.

Благодарю за содействие и помощь asoleg.

Теги: Как резать ДСП без сколов, как распилить ДСП без сколов.

Эту статью находят по словам:

- как отпилить дсп без сколов

- чем пилить дсп без сколов

- как пилить дсп без

- как пилить дсп без сколов лобзиком

- как распилить лдсп без сколов в домашних условиях

- чем распилить лдсп без сколов в домашних условиях

- как отрезать дсп без сколов

- как разрезать дсп без сколов

- чем резать дсп

- чем резать дсп без сколов

Если вы любите что то делать своими руками, прочитайте статью.

Любой домашний умелец рано или поздно сталкивается с необходимостью распила ДСП. Это может быть изготовление мебели своими руками или обшивка стен панелями МДФ или ДСП. Как известно, пилить ДСП несложно, вот сделать распил ровным и без сколов – это задачка не из простых.

Фрезерные станки 3D

Предлагаемые нами модели оборудования подобного типа практически полностью автоматизированы.

Вместе с установленным ЧПУ это позволяет полностью исключить негативное влияние «человеческого фактора».

Станки рассматриваемой группы позволяют изготавливать трёхмерные элементы конструкций мебели любых типов. Встроенный компьютер анализирует программу, глубину рисунка, конфигурацию детали, иные параметры и неукоснительно соблюдает их при обработке.

Конструкция подобного станка, независимо от марки, включает следующие базовые элементы.

Базовый элемент, отвечающий за раскрой, гравировку и резку заготовок. Является сменным элементом (в комплект станка входит набор фрез различного назначения и конфигурации).

Фиксирует режущий инструмент на шпинделе. Чаще всего, это цанга, позволяющая обеспечить требуемое положение резака на оси шпинделя.

- Двигатели – для перемещения головы по каждой из осей используется собственный.

- Шпиндель

Обеспечивает передачу вращательного движения от двигателя на режущий инструмент, компенсирует вибрации при вращении и повышает точность обработки.

Преобразует крутящий момент, увеличивая, либо снижая число оборотов. Дробит ход, что обеспечивает максимальную точность обработки заготовки.

Рельсы для перемещения базового обрабатывающего узла в комплексе с механической передачей, преобразующей вращение шестерни в поступательное движение узла.

- Оси направляющие – задают перемещение по осям Y и Х.

- Система управления – встроенный компьютер с возможностью изменения загруженного ПО.

- Система охлаждения – совместно с системой смазки повышает надёжность и долговечность работы станка.

- Стол станочный

Именно на нем размещена основная рабочая зона. Большая часть современных станков 3D комплектуется вакуумными столами. Работа вакуумной помпы позволяет оперативно удалять пыль и стружку в процессе обработки заготовки.

Фрезерно-гравировальный станок с ЧПУ WATTSAN A1 1313 — экономичный и удобный аппарат, который производит резку и гравировку дерева, МДФ, ДСП, акрила, оргстекла, ПВХ, композита, алюминия.

При мощности в 2,2 кВт он способен качественно обработать заготовку из любых материалов (натуральное дерево, стекло, акрил, иное).

Имеет сварную раму и реечный стол. Общая масса достигает 600 кг. Комплектуется опорами, которые гасят рабочие вибрации, вакуумным столом, системой аспирации, индуктивными датчиками, иными полезными механизмами.

Виды и классификация

Выбирая оборудование для мебельного цеха, необходимо учитывать специфику деятельности, планируемые объемы выпуска, а также размеры помещения, где планируется осуществлять основную деятельность. Все станки для мебельного производства подразделяются на следующие категории:

- фрезерные станки с ЧПУ;

- форматно-раскроечные;

- кромкооблицовочные;

- сверлильно-присадочные;

- обрабатывающие центры с ЧПУ;

- оборудование и прессы для облицовывания;

- оборудование для обработки шпона;

- покрасочные камеры;

- упаковочное оборудование;

- багетное оборудование;

- оборудование для производства матрасов;

- оборудование для изготовления стульев;

- межстаночная механизация.

С помощью фрезерных станков осуществляется фрезеровка поверхности материалов.

Форматно-раскроечные устройства бывают горизонтальными и вертикальными.

Сверлильно-присадочные и сверлильные станки для мебельного производства необходимы при создании сквозных или глухих отверстий для последующей сборки мебели и крепления фурнитуры. .

Для защиты готового изделия от деформации его покрывают специальной кромкой. Обработка торцов осуществляется на специфическом оборудовании – станке для кромкования и облицовки.

Элементы распила и отдельные детали отличаются немалым весом и внушительными размерами. Поэтому достаточно весомое значение имеет межстаночное оборудование. С помощью конвейерных линий заготовки перемещают по цеху.

Классификация станков для обработки ДСП

Эксперты обычно выделяют несколько типов станков для распила:

- Бытовые. Выпускаются в настольном исполнении, предназначены для использования в домашней мастерской или в небольших бизнесах. Отличаются малыми размерами и массой (до 20 килограммов). Легко монтируются и демонтируются при необходимости. Направление обработки — продольное, максимальная глубина пропила — до 8 см.

- Круглопильные аппараты с удлиняемым рабочим столом. Позволяет проводить распил в любом направлении. Глубина распила — до 9 см. Также ориентированы на применение дома и в небольших мастерских.

- Стационарные установки. Являются постоянным рабочим местом, после установки не перемещаются. Обладают мощной станиной и широким и длинным столом и многими дополнительными устройствами и функциями. Если агрегат оборудован подвижной кареткой, то он называется форматным или форматно — распиловочным. Лист ДСП закрепляется неподвижно, а циркулярная пила движется на каретке вдоль линии распила.

- Вертикальный раскроечный станок. По конструкции он напоминает форматно — распилочный станок для ДСП. Отличается тем, что лист закрепляется вертикально и каретка перемещается в вертикальной плоскости (с небольшим наклоном от оператора).

Бытовой станок для распила ДСП

Бытовой станок для распила ДСП

Вертикальный раскроечный станок

Вертикальный раскроечный станок

Пилы на стационарных устройствах более мощные, а глубина пропила достигает 14 см.

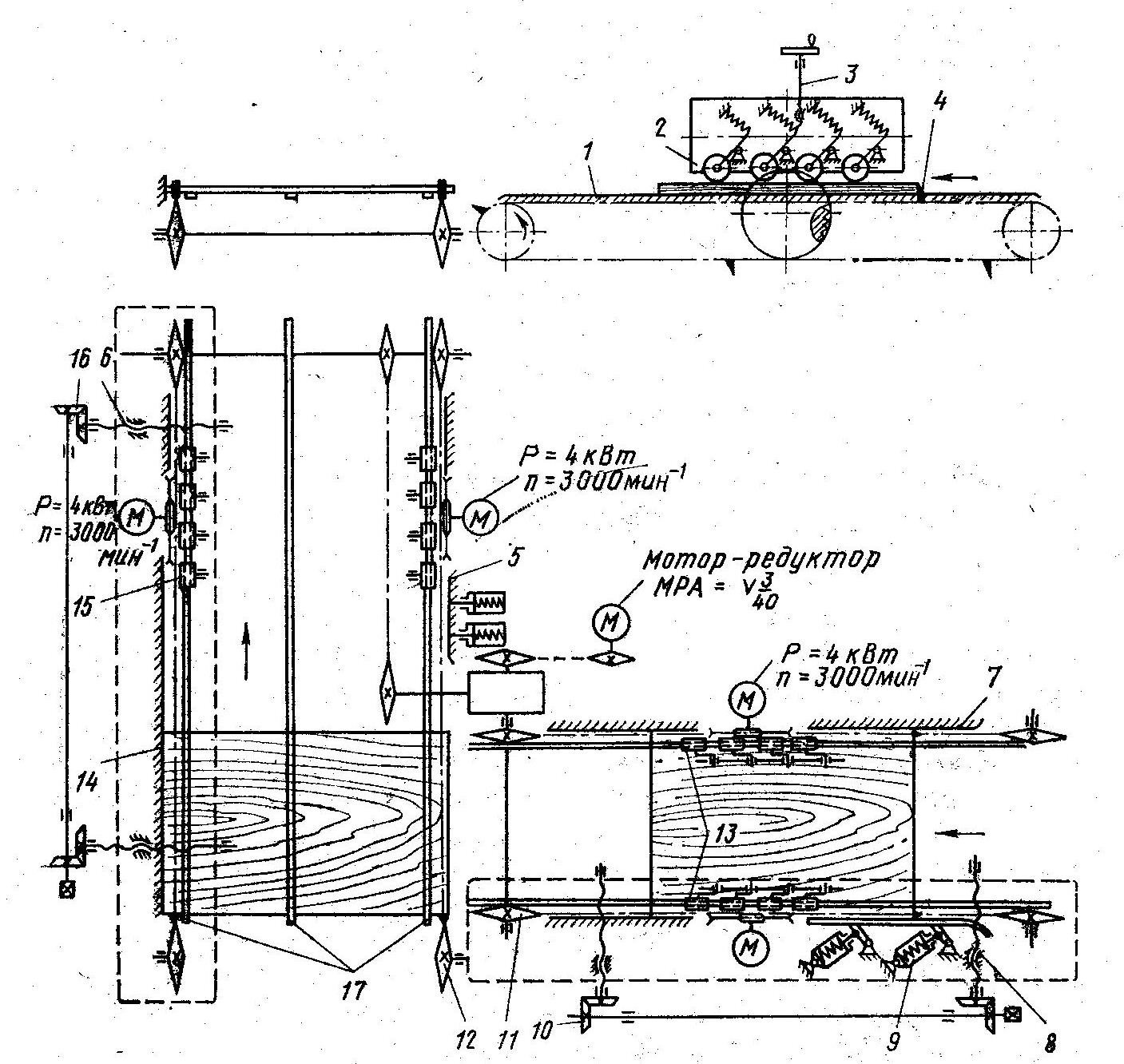

Круглопильные станки для форматной распиловки.

Станки этой группы предназначены для раскроя или обрезки по периметру, т.е. на заданный формат различных плитных материалов – фанеры, ДВП, ДСП и т.д.

Обрезка по периметру производится в процессе изготовления материалов на оборудовании, встроенном в технологические линии производства плитных материалов. Наибольшее распространение получили станки, работающие по Г-образной схеме. Станки данного типа состоят из двух одинаковых секций, расположенных под прямым углом друг к другу (рис. 5.3). Заготовка подается на направляющие устройства 1 первой секции для продольной обрезки с двух сторон. Под направляющими расположен цепной подающий конвейер 11 с упорами 4. Опиленная с двух сторон заготовка проталкивается на направляющие 17 второй секции станка для поперечной обрезки. Здесь она подхватывается упорами своего конвейера 12 и подается на пилы, образующие две другие ее стороны.

Оба конвейера работают от одного привода, что обеспечивает синхронность движений их упоров. При подходе к зоне резания заготовка, базированная по упорам на цепях, выравнивается на направляющих и прижимается к направляющим линейкам 7 и 14 подпружиненными балками 9 и 5. В зоне резания заготовка прижимается к направляющим гладким вальцам 13 и 15, смонтированным в блоки 2, которые, так же как и пильные суппорты, имеют вертикальное настроечное перемещение от винтов 3. Для обрезки заготовок различных размеров в обеих секциях станка все левые по направлению подачи элементы смонтированы на одном блоке, который с помощью 8 и 6 и зубчатых конических 10 и 16 пар может быть переставлен на нужную величину. К недостаткам станков этого типа можно отнести: возможность неперпендикулярного реза из-за перебазирования заготовки с одного конвейера на другой и погрешности в обработке из-за неравномерного вытягивания цепей.

Рис. 5.3. Кинематическая схема круглопильного форматного станка

Однопильные форматные станки предназначаются для небольших и средних предприятий. Преимущества этих станков – большие возможности в выборе плана раскроя, отсутствие регулировок пил при перенастройке на новый размер, минимальное использование режущего инструмента, сниженный шум, уменьшенное потребление энергии, занимаемой площади и потребности в обслуживающем персонале. Они имеют высокую степень автоматизации и достаточную производительность.

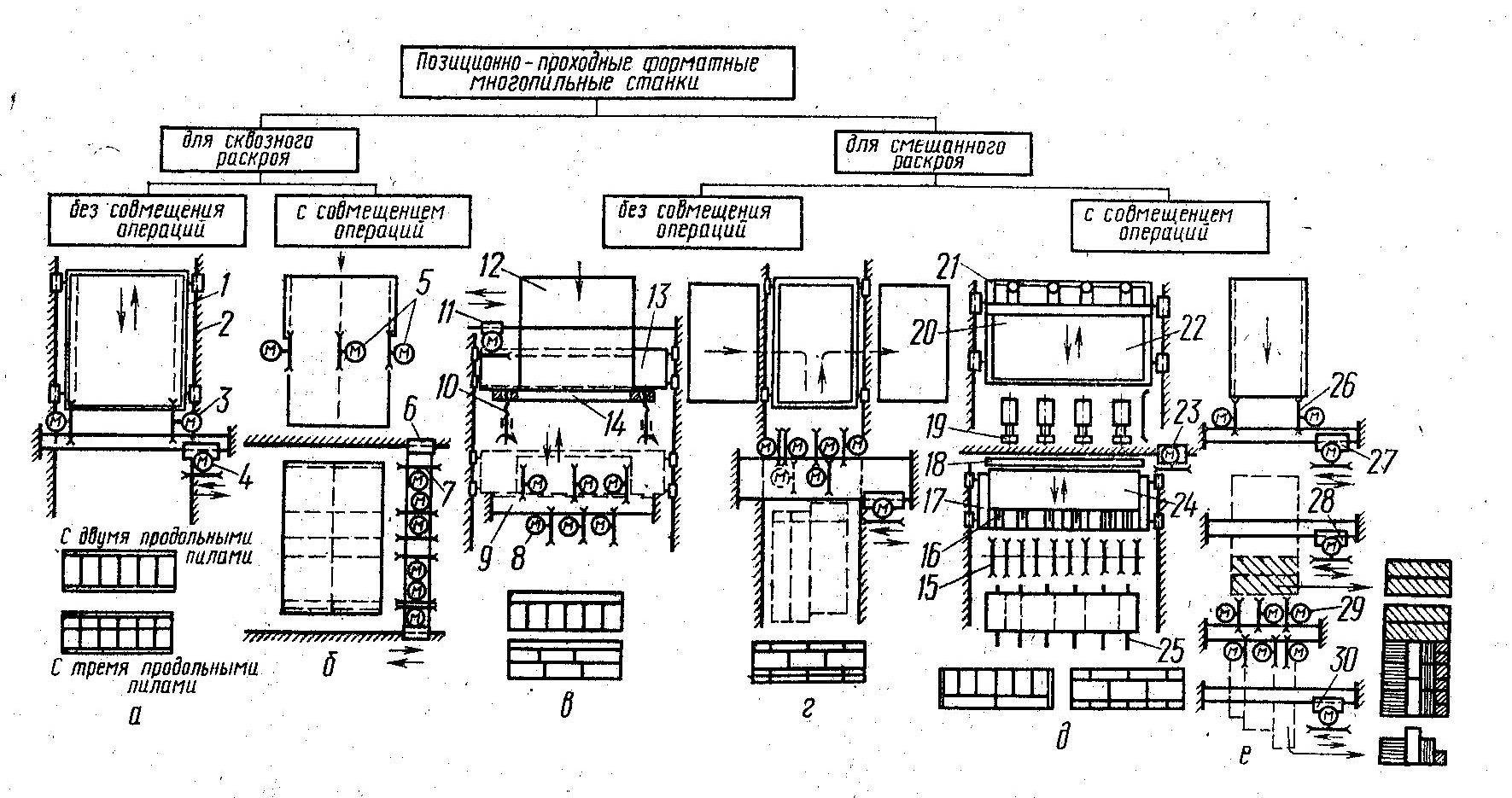

Многопильные форматные станки по характеру перемещения плиты в процессе обработки можно подразделить на три типа: позиционные, позиционно-проходные и проходные.

Позиционные станки. Пачка раскраиваемых плит подается на позицию и фиксируется неподвижно на базирующих элементах. Затем перемещающиеся в продольном и поперечном направлениях пильные суппорты производят раскрой плит. Эта схема аналогична схеме однопильных станков с тем отличием, что на каретке закреплен набор пил.

Позиционно-проходные станки (рис. 5.4). В них применяется комбинация перемещающегося суппорта и набора неподвижных пил. отличаются же они друг от друга возможностью осуществлять смешанный раскрой и степенью совмещенности операций раскроя во времени.

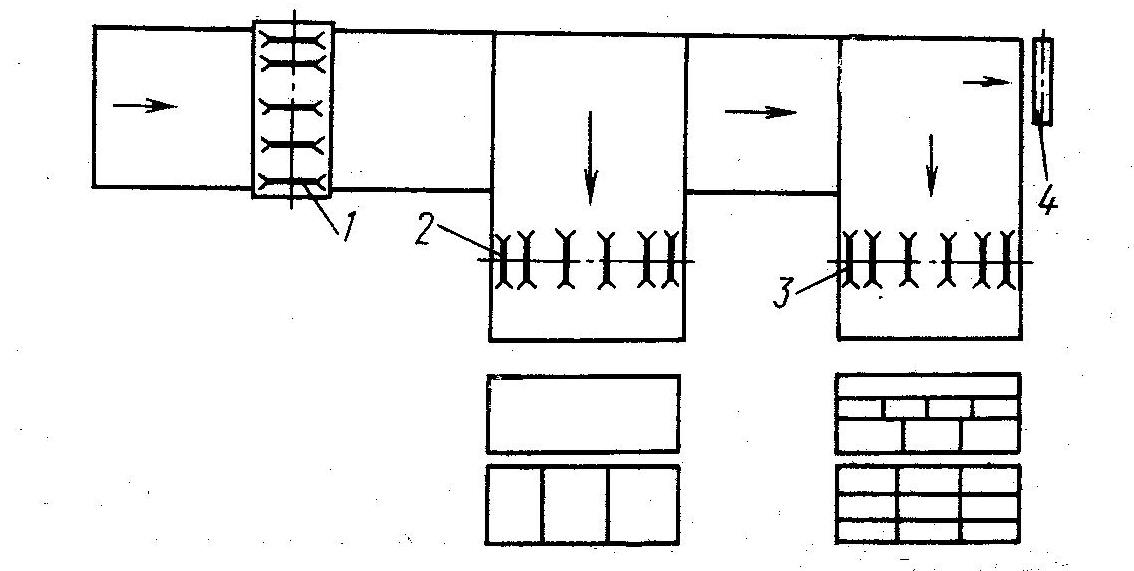

Проходные станки (рис. 5.5). Плита вначале раскраивается на продольных пилах 1. Полосы, не нуждающиеся в дальнейшей обработке, снимаются с машины на рольганг 4. Оставшиеся отрезы плиты поступают на две секции с пилами 2 и 3 для поперечного раскроя. Увеличенное до 5-6 число продольных и до 18-20 число поперечных пил создает оптимальные условия для реализации любого плана раскроя.

Рис. 5.4. Классификация многопильных форматных позиционно-проходных станков

Рис. 5.5. Многопильный форматный проходной станок.

Источник