Технические требования к станинам

Технические требования формируются с целью достижения соответствия фактических эксплуатационных качеств станка и проектных требований. Требуется также обеспечить баланс между показателями производительности и себестоимостью изготовления изделия.

Отдельный важный раздел технических требований- это требования к материалам, из которых должна быть изготовлена одна из самых важных деталей станка. Регламентируются:

- марка сплава;

- физико-механические и химические свойства;

- однородность структуры, прочность и упругость как в общем, как и отдельно в наиболее важных и нагруженных местах;

- твердость материала направляющих.

Еще один раздел требований — геометрия конструкции. От точности соблюдения размеров, особенно направляющих, зависит точность работы всего станка. Они служат для перемещения рабочих органов, непосредственно обрабатывающих изготовляемое изделие

Не менее важно соблюдение точности изготовления рабочих столов, разметочных плит и других видов оснастки для размещения, закрепления и перемещения заготовок

Станина станка является точкой (или точками) отсчета координат при разметке и обработке изделия.

Геометрическими требованиями регламентируются как сами размеры, так и их предельные отклонения, параллельности поверхностей, предельно допустимые показатели изогнутости направляющих, углы уклона и радиусы сопряжения.

Немаловажный раздел требований относится к вибропоглощению и шумоизоляции. В нем описываются предельно допустимые показатели по механическим колебаниям конструкций станка на различных частотах, уровни передаваемых на фундамент вибраций. Для шумопоглощения используются специальные покрытия, наносимые как на наружные, так и на внутренние поверхности корпуса и ребер.

Что такое станина

Станина — это база конструкции станка. На нее фиксируются все другие двигающиеся и недвижымые детали и узлы. Через нее механизм опирается на сам фундамент. Станина воспринимает на себя все усилия, появляющиеся при влиянии инструмента на заготовку. От кое каких точек на станине, подобранных самим началом координат, отсчитываются перемещения двигающихся частей станка. В нее входят такие элементы, как:

- корпусные детали;

- поперечные, продолговатые и вертикальные крепления и жесткие ребра;

- направляющие.

Станина – наиболее долгоживущая часть станка, которая рассчитана на все время его эксплуатации. Двигатели, привода и органы работы могут много кратно заменяться по мере износа, направляющие лишь подвергается периодическому ремонту. Направляющие служат для продольного, поперечного или вертикального перемещения подвижных механических узлов.

Направляющие бывают двух вариантов:

- незамкнуты, используемые во время обработки деталей большой и средней массы и маленьких опрокидывающих моментах;

- замкнутые, применяются при средних массах деталей и основательных опрокидывающих моментах.

Двигающиеся узлы могут передвигаться, скользя по направляющим, либо применять роликовые или шариковые опоры.

Помимо передачи, распределения и компенсации усилий, станина также должна быть способной гасить колебания разной частоты, возбуждающиеся в механизме во время его работы.

Виды

Существует несколько видов станин токарных станков, которые отличаются по своей конструкции и назначению. Некоторые из наиболее распространенных видов перечислены ниже:

- Прямоугольная — это наиболее простой и распространенный тип станины токарного станка, который представляет собой прямоугольную балку с отверстиями в центре для установки основных механизмов станка. Она обеспечивает достаточную жесткость и прочность конструкции, что позволяет получать высококачественные обработанные детали.

- Колонная — это станина токарного станка, которая состоит из вертикальной балки и двух горизонтальных балок, которые соединяют вертикальную балку с остальными механизмами станка. Она обеспечивает более высокую жесткость и стабильность конструкции, что позволяет обрабатывать большие заготовки.

- Консольная — это станин токарного станка, которая имеет подвесной механизм и используется для обработки больших заготовок. Она обеспечивает максимальную свободу для обработки заготовок, что позволяет получать высокую производительность и качество.

- Одностоечная — это станина токарного станка, которая имеет одну вертикальную балку и используется для обработки небольших заготовок. Она имеет достаточно высокую жесткость и прочность, чтобы обеспечить точную обработку маленьких заготовок.

- Многостоечная — это станина токарного станка, которая имеет несколько вертикальных балок и используется для обработки больших заготовок. Она обеспечивает максимальную жесткость и прочность конструкции, что позволяет обрабатывать очень большие заготовки.

- Кроме того, в зависимости от способа крепления дополнительных элементов, таких как лунки, кронштейны и т.д., станины токарных станков могут быть также различных конструкций, например, с каналами для лунок или с крепежными отверстиями.

- Гантельная — это станина токарного станка, которая имеет форму гантели и используется для обработки заготовок с большими диаметрами. Она обеспечивает большую стабильность и жесткость, что позволяет обрабатывать крупные заготовки без потери точности и качества.

- Овербедная — это станина токарного станка, которая имеет выступающую часть и используется для обработки длинных заготовок. Она обеспечивает большую свободу для обработки длинных заготовок, что позволяет получать высокую производительность и качество.

- Кареточная — это станина токарного станка, которая имеет сдвижную каретку и используется для обработки заготовок с несколькими осевыми отверстиями. Она обеспечивает возможность обрабатывать сложные детали с несколькими отверстиями, что позволяет получать высококачественные детали.

Выбор конкретного типа станины токарного станка зависит от требований к станку и характеристикам обрабатываемых заготовок. Различные ее позволяют выполнять различные операции и обрабатывать различные типы заготовок с высокой точностью и качеством.

Старые советские модели станков по дереву и металлу

Советское оборудование все еще эксплуатируется на производстве. Некоторые принципиально предпочитают оборудовать домашние мастерские агрегатами из СССР.

Важно!

На советское оборудование иногда проблемно найти оснастку или комплектующие в случае поломки.

Токарно-винторезный станок ИТ-1М

Станок облегченного типа предназначался для наработки практики в мастерских. Позволяет обрабатывать цилиндрические заготовки снаружи, сверлить и растачивать, нарезать резьбу. В настоящее время снят с производства.

Токарно-винторезный станок ТВ-6

Появился на рынке в 80-х годах. Применяется в основном для обучения будущих токарей в мастерских и учебных центрах. Позволяет выполнять базовые операции.

Характеристики:

- Диаметр шпинделя — 12 мм.

- Частота вращения шпинделя — 130-170 об./мин.

- Расстояние между центрами — 350 мм.

- Максимальная длина обработки — 300 мм.

Токарные станки Универсал 2 и Универсал 3

Настольные станки для изготовления мелких деталей. Возможно выполнение большинства токарных работ. Максимальный диаметр и длина заготовки — 12,5 см и 18 см.

Токарный станок ТШ-3

Выполняет функцию точильного и шлифовального агрегата. Пригоден к эксплуатации в домашней мастерской и промышленных целях. Кроме классических токарных работ, агрегат пригоден для финишной шлифовки изделий и заточки режущих, а также слесарных инструментов.

1Е61М, 1Е61ПМ, 1Е61ВМ токарно-винторезные станки

Относятся к специальным станкам, обеспечивающим более высокую точность обработки. Все три модификации относятся к токарно-винторезной группе с высотой над центрами 175 мм.

Диаметр обрабатываемого прутка не превышает 32 мм. Максимальное расстояние перемещения суппорта составляет 200 мм.

Токарно-винторезный станок 1М63Н

Многофункциональный агрегат, предназначенный для выполнения всех типов токарных операций. Данная модель позволяет также работать с коническими поверхностями и нарезать многозаходные резьбы.

Буква Н в маркировке говорит о способности получить размеры нормальной точности. Возможна установка дополнительной оснастки при работе с крупногабаритными заготовками.

Токарно-револьверный станок 1341

Станок револьверной группы позволяет выполнять обработку с использованием нескольких инструментов одновременно. Доступные операции:

- Обработка наружных и внутренних поверхностей.

- Нарезка резьбы.

- Сверловка, зенкование, развертывание.

- Работа с фасонными поверхностями.

Обработка выполняется в автоматическом и полуавтоматическом режиме. Возможно изготовление деталей из прутка и штучных заготовок.

Токарно-винторезный станок 1Н65

Усовершенствованная модификация агрегата 1М65. Возможна обработка цилиндрических и конических деталей, а также сложных фасонных поверхностей.

Технические характеристики:

- Высота центра над станиной и суппортом — 500 и 325 мм.

- Диаметр шпинделя — 128 мм.

- Максимальный вес заготовки — 5 т.

- Максимальный диаметр заготовки в кулачках — 870 мм.

Токарно-винторезный станок 1М63

Разработан в 50-х годах для обработки заготовок из разного металла. По тем временам это был агрегат с уникальными характеристиками, и его закупали крупные промышленные предприятия. Он обеспечивал высокое качество и точность обработки при точении изделий любой сложности.

Станок токарно-винторезный 1А616

Агрегат выпущен в 50-х годах прошлого века. В ту эпоху технические характеристики были одними из лучших. На многих предприятиях станок успешно используется по сей день.

Оборудование предназначено для широкого спектра работ с небольшими заготовками. Буква А говорит про особо высокую точность обработки. Возможно нарезание модульной, дюймовой, питчевой резьбы без перестройки кинематики.

Токарный школьный станок ТВ-4

Разрабатывался для обучения токарному делу в школьных мастерских и учебных центрах. Универсальный станок, пригодный для выполнения базовых токарных операций. Имеет небольшой вес и габариты, из-за чего пользуется популярностью в домашних мастерских.

Токарный станок по металлу Школьник ТВ-7

Станок с ручным управлением, предназначен для обработки заготовок 100-300 мм. Поддерживает четыре скоростных режима. Позволяет выполнять базовые операции — наружное точение, расточка, нарезка метрической резьбы, обработка торца, сверление отверстий. Назначение — практическое обучение будущих токарей.

Настольный токарный станок по металлу ТВ-16

Станок с малыми габаритами для выполнения операций средней сложности. Доступно сверление отверстий, нарезка резьбы, наружное точение, расточка.

Параметры:

- Расстояние между центрами — 250 мм.

- Максимальный диаметр заготовки над станиной — 160 мм.

- Диаметр отверстия шпинделя — 18 мм.

- Мощность — 0,4-0,5 кВт.

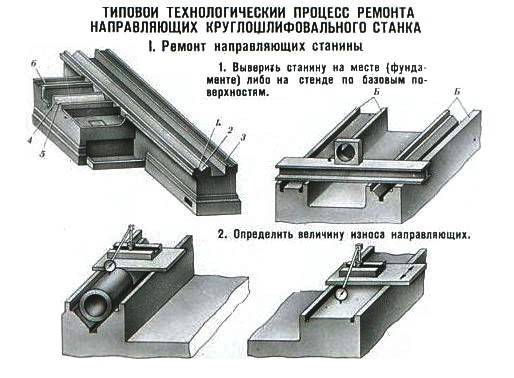

Ремонт станины

Не обращая внимания на большое качество материалов и точность изготовления, в рабочий период станина испытует большие нагрузки и неизбежно снашивается. Наиболее видны данные процессы на поверхности направляющих, теряющей собственные геометрические и свойства прочности.

Для восстановления рабочих параметров проходит периодический или внеплановый ремонт направляющих. Для выполнения операции шабрения со станка убираются двигающиеся части, а сама станина крепится на жёстком тяжелом фундаменте. Дальше операция проходит в следующей очередности:

- исследуется линейность продольного и поперечного профиля с применением рамного уровня;

- если отклонение превосходит 0,02 мм на метр погонный, проводят шабрение одной из направляющих с использованием линейки и краски для поверки;

- параллельно находится под контролем степень извернутости;

- после доведения отклонения до заданных значений переходят ко второй направляющей.

После шабрения проводят шлифовку поверхности.

Ремонт станины

Несмотря на высокое качество материалов и точность изготовления, во время работы станина испытывает значительные нагрузки и неминуемо изнашивается. Наиболее заметны эти процессы на поверхности направляющих, теряющей свои геометрические и прочностные свойства.

Для восстановления рабочих свойств проводится периодический или внеплановый ремонт направляющих. Для выполнения операции шабрения со станка снимаются движущиеся части, а сама станина закрепляется на жестком массивном фундаменте. Далее операция проводится в следующей последовательности:

- проверяется линейность продольного и поперечного профиля с использованием рамного уровня;

- если отклонение превышает 0,02 мм на погонный метр, проводят шабрение одной из направляющих с применением линейки и краски для поверки;

- параллельно контролируется степень извернутости;

- после доведения отклонения до заданных значений переходят ко второй направляющей.

После шабрения проводят шлифовку поверхности.

Задняя бабка

Задняя бабка подвижная, она используется для закрепления детали на шпинделе. Состоит из 2 частей: нижней – основной плиты и верхней, удерживающей шпиндель.

Задняя бабка в разрезе

Подвижная верхняя часть движется по нижней перпендикулярно горизонтальной оси станка. Это необходимо при точении конусообразных деталей. Через стенку бабки проходит вал, он может поворачиваться рычагом на задней панели станка. Крепление бабки к станине производится обычными болтами.

Индивидуален по своей компоновке каждый токарный станок, устройство и схема могут несколько отличаться в деталях, но в малых и средних станках такой вариант встречается наиболее часто. Компоновки и схемы тяжёлых больших токарных станков отличается в зависимости от их назначения, они узкоспециализированные.

Основание (стол); электродвигатель; станина с направляющими; ограждение ремённой передачи; кнопочный выключатель; светильник; передняя бабка; шпиндель; подручник; задняя бабка; защитный экран.

На таком станке можно выполнять следующие операции: точение наружных и внутренних цилиндрических, конических и фасонных поверхностей, сверление, прорезание канавок, обработку торцевых поверхностей, отрезку заготовок.

2. Для чего служит задняя бабка?

Это приспособление служит для поддержки одного из двух концов обрабатываемой детали. Оно же служит для крепления различных инструментов: сверл, разверток, зенкеров, плашек, метчиков. Часто заднюю бабку называют еще упорной.

3. Каким образом устанавливают подручник для продольно-поперечного точения?

Под углом, для того чтобы стачивать продольно – поперечное сечение. Продольно-поперечное сечение, при котором инструмент перемещается одновременно и вдоль оси, и поперёк оси вращения заготовки.

4. Расскажите о назначении патрона, трезубца, планшайбы.

Планшайба предназначена для закрепления плоских заготовок большого диаметра и небольшой длины.

Патрон применяют для закрепления в нём небольших коротких заготовок. Заготовку с одного конца обрабатывают на конус, вворачивают её этим концом в патрон и крепят винтом.

Трезубец служит для закрепления длинных заготовок, второй конец которых поджимают задним центром.

Виды опытов в детском саду по экологическому воспитанию презентация

Аксиологические основания социальной работы кратко

Кратко сформулируйте все логические элементы правовой нормы

Характеристика хоббита фродо кратко

- Конструирование на тему детский сад

Виброопора ОВ 31м

Используется ов 31м для станков легких и средних. Сверлильное, токарное, фрезерно-шлифовальное оборудование, легкие дробилки надежно станут на отведенное 3d место. Характеристики 31м:

- допустимая нагрузка 0,25 ÷4,5 т;

- шпилька øм16;

- резиновая подушка высотой 6 см, ø14,2 см;

- пределы регулировки 12 мм;

- высота в сборе 13,2 см;

- масса 1,56 кг.

На это изделие установится 4 опорные точки станок весом от 1т до18 т. У более легких агрегатов амортизатор не работает по причине жесткости. Более тяжелая загрузка выдавливает его до упора пола в корпус крышки. Надо увеличить количество ов 31м.

Металлы для изготовления станины и их важные характеристики

Из каких материалов делают станины станков? Классически ключевыми материалами для производства станин разного оборудования служили металлы и их сплавы.

Взяв во внимание общую тенденцию к уменьшению массы и габаритов оборудования и повышению их эффективности, перед прогрессивными материалами открываются широкие перспективы. Для станин легких и средних станков подобная замена проходит опережающими темпами

Для тяжёлого оборудования большая часть функций станин переходит к армированному инновационными материалами композиционному материалу из бетона и стали фундамента

Для станин легких и средних станков подобная замена проходит опережающими темпами. Для тяжёлого оборудования большая часть функций станин переходит к армированному инновационными материалами композиционному материалу из бетона и стали фундамента.

Но для высоконагруженных станков и производственных комплексов, например, как прокатные станы, тяжёлые прессы, кузнечные станки и сталелитейное оборудование, специализированные марки чугуна все также не имеет конкурентов.

Его оригинальная возможность держать большие статические нагрузки, большая прочность направляющих и устойчивость к коррозии выгодно выделяют чугун от конкурирующих материалов. Чугунные сплавы с шаровидным графитом, модифицированные при помощи цериевых присадок, обладают аналогичными рабочими характеристиками, как сталь и намного дешевле в изготовлении.

Фундамент под металлообрабатывающий станок

В условиях статических и динамических нагрузок, которые воздействуют на основание, подготовка фундамента под станок является ответственной операцией, требующей четкого проектного расчета и добросовестного соблюдения технологии его изготовления.

Суммарная нагрузка (с учетом вибраций), передаваемая на площадь опорной подошвы, не может превышать несущую способность подстилающего грунта, поэтому в зависимости от характера работы оборудования для разных типов станков выбирают разные конструкции фундамента.

Требования к основанию

Фундамент для установки технологического оборудования, включая станки по механической обработке твердых материалов, несмотря на необходимость проведения индивидуального расчета в конкретных условиях эксплуатации, должен соответствовать СНиП 2.02.05-87.

Общие правила по устройству опор для машин, создающих динамические нагрузки, формулируются так:

Массивность. Чем больший вес имеет основание, тем выше его способность сопротивляться вибрациям станка. Высокая прочность и жесткость. Устойчивость к постоянным и переменным нагрузкам прямо пропорционально влияет на срок эксплуатации оборудования на этом фундаменте

Жесткое крепление важно для высокоточных станков. Повышенная устойчивость к агрессивным воздействиям (ГСМ, охлаждающие эмульсии, растворители)

Необходимо обеспечивать максимальную инертность хотя бы для верхнего слоя монолита.

Такие характеристики нужны фундаменту в комплексе с выдержкой минимально допустимых отклонений по его расчетным габаритам.

В зависимости от массы станка (до 10 т или более) и класса точности разрешается применять под них различные по конструкции основания (общие, одиночные, вибро-изолированные). Вертикальные разрезы таких опор показаны на чертеже:

Ставить 1 шлифовальный станок или группу можно на утолщенные ленты, специально заливаемые в полу цеха, как показано на этом фото:

При монтаже станков на 2 этаже и выше используют рамный или стенчатый тип бесподвального фундамента. У них нагрузка распределяется через каркас на перекрытия или несущие стены (опорные колонны). Вибрация, создаваемая станком, для такой опоры должна быть минимальная. Устанавливая фрезерный агрегат, можно применить демпферы, гасящие частотные колебания.

Уклон верхней плоскости крепления оборудования категорически не допускается.

В противном случае будет неравномерное распределение эксплуатационных нагрузок, что влияет на характеристики работающего станка, оказывает разрушающее воздействие на станину механизма и анкеры в основании.

Сделать для себя

Металлообрабатывающий станок в частной мастерской не является редкостью. Сделать прочный фундамент можно руководствуясь СНиП и техническим описанием для конкретного вида оборудования. В качестве памятки пригодятся такие рекомендации:

- легкие модели станков ставят на железобетон марки М200, М300, тяжелые агрегаты — на М300, М400;

- при расчете давления подошвы на грунт коэффициент условий работы (от 0,5 до 1) зависит от вида оборудования, коэффициент осадки грунта(0,7 – 1) от его влажности;

- контакт материала фундамента с конструктивными несущими элементами здания нежелателен – надо оставлять зазор, устраивать гасящую подушку из щебня, дубового бруса;

- анкера для крепления станка располагаются не ближе 0,2 м к краю основания;

- в отапливаемых мастерских глубина заложения 0,5 – 0,7 м, в неотапливаемых помещениях глубина промерзания + 0,25 м (минимум);

- трамбовка бетона при заливке проводится послойно, толщиной 0,15 м.

Планировать расположение габаритного механизма лучше до заливки пола на предполагаемом месте его установки, как показано на этом фото:

Пример самостоятельного изготовления фундамента под токарный станок ТВ-6 (пошаговые операции) показан на этом видео:

Как и все виды бетонных оснований, фундамент для оборудования нуждается в гидроизоляции, армировании и соблюдении сроков набора крепости монолитом (27 – 30 дней) до начала монтажа на него станка.

Пилильные станки

Пилорама.

Эта группа объединяет устройства, предназначенные для распиловки бревен и заготовок, придания формы плоским элементам и выполнения других работ, связанных с разделением материала в одной плоскости по заданной траектории. Самыми распространенными представителями пилильных станков являются:

- Пилорамы — станки, осуществляющие продольную и поперечную распиловку линейными пилами, совершающими возвратно-поступательные движения относительно заготовки. Раньше массово использовались в лесозаготавливающей промышленности, но сегодня уступают эти позиции круглопильным и ленточным станками из-за своей громоздкости, неэкономичности и сложности в обслуживании.

- Круглопильные — ручные и автоматические станки, осуществляющие продольную и поперечную распиловку круглыми пилами в вертикальной и наклонной плоскостях по прямой траектории. Используются преимущественно для формовки первичных пиломатериалов. Классифицируются по мощности, производительности, числу пил, их диаметру и высоте (максимальной толщине распила).

- Ленточные — ручные и автоматические станки, рабочим органом которых является вращающаяся режущая лента, движущаяся по траектории, имитирующей бесконечное линейное движение. Применяются как для первичной заготовки материала, так и для дальнейшей его распиловки. Проще и дешевле в обслуживании, чем круглопильные аналоги, однако менее точны и производительны.

Станина

Основной неподвижной частью станка является станина, состоящая из 2 вертикальных рёбер. Между ними находятся несколько поперечных перекладин, обеспечивающих жёсткость и неколебимость статора.

Станина располагается на ножках, их количество зависит от длины станины. Конструкция ножек-тумб такова, что в них могут храниться необходимые для работы станка инструменты.

Верхние поперечные рейки станины служат направляющими для передвижения по ним суппорта и задней бабки. Сравнивая схемы станков, легко заметить, что в некоторых конструкциях используются направляющие 2 видов:

- призматические для перемещения суппорта;

- плоская направляющая для хода задней бабки. В очень редких случаях её заменяет призматического типа.

Литература

- Станок или лафет // Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890—1907.

- Поворот станин // Военная энциклопедия : / под ред. В. Ф. Новицкого … []. — СПб. ; : Тип. т-ва И. Д. Сытина, 1911—1915.

- Батарейный лафет // Военная энциклопедия : / под ред. В. Ф. Новицкого … []. — СПб. ; : Тип. т-ва И. Д. Сытина, 1911—1915.

- Лафет орудийный // Военная энциклопедия : / под ред. В. Ф. Новицкого … []. — СПб. ; : Тип. т-ва И. Д. Сытина, 1911—1915.

- Станина — статья из Большой советской энциклопедии.

Эта страница в последний раз была отредактирована 18 мая 2021 в 13:37.

Как только страница обновилась в Википедии она обновляется в Вики 2. Обычно почти сразу, изредка в течении часа.

Электрическая часть токарного станка

Все современные токарные и токарно-винторезные станки по металлу, отличающиеся достаточно высокой сложностью своей конструкции, приводятся в действие при помощи привода, в качестве которого используются электродвигатели различной мощности. Электрические двигатели, устанавливаемые на такие агрегаты, могут быть асинхронными или работающими от постоянного тока. В зависимости от модели двигатель может выдавать одну или несколько скоростей вращения.

Электрическая схема токарного станка 1К62 (нажмите для увеличения)

На большинстве моделей современных токарных станков по металлу устанавливаются двигатели с короткозамкнутым ротором. Для передачи крутящего момента от двигателя элементам коробки передач станка может использоваться ременная передача или прямое соединение с его валом.

На современном рынке также представлены модели токарных станков, на которых скорость вращения шпинделя регулируется по бесступенчатой схеме, для чего используются электродвигатели с независимым возбуждением. Регулировка скорости вращения вала такого двигателя может осуществляться в интервале 10 к 1. Однако из-за больших габаритов и не слишком экономичного потребления электроэнергии применяются такие электродвигатели крайне редко.

Двухскоростной двигатель со шкивом под плоский ремень передачи

Как уже говорилось выше, в качестве привода токарных станков могут использоваться и электродвигатели, работающие на постоянном токе. Именно такие электродвигатели, отличающиеся большими габаритами, обеспечивают бесступенчатое изменение скорости вращения их выходного вала.

Токарные станки по металлу, в общей своей массе, имеют примерно схожую компоновку — схему расположения узлов. В этой статье мы перечислим и опишем основные узлы, принцип их работы и назначение.

Общий вид токарного станка по металлу

Основными узлами являются:

- станина;

- передняя бабка;

- шпиндель;

- механизм подачи;

- суппорт;

- фартук;

- задняя бабка.

Основные узлы токарного станка по металлу

Видео-урок об устройстве токарных станков по металлу

https://youtube.com/watch?v=SNAKlrlLhR8