Коррозионностойкие нержавеющие стали

| СНГ (ГОСТ) | Евронормы (EN) | Германия (DIN) | США (AISI) |

|---|---|---|---|

| 03 Х17 Н13 М2 | 1.4404 | X2 CrNiMo 17-12-2 | 316 L |

| 03 Х17 Н14 М3 | 1.4435 | X2 CrNiMo 18-4-3 | – |

| 03 Х18 Н11 | 1.4306 | X2 CrNi 19-11 | 304 L |

| 03 Х18 Н10 Т-У | 1.4541-MOD | – | – |

| 06 ХН28 МДТ | 1.4503 | X3 NiCrCuMoTi 27-23 | – |

| 06 Х18 Н11 | 1.4303 | X4 CrNi 18-11 | 305 L |

| 08 Х12 Т1 | 1.4512 | X6 CrTi 12 | 409 |

| 08 Х13 | 1.4000 | Х6 Cr 13 | 410S |

| 08 Х17 Н13 М2 | 1.4436 | X5CrNiMo 17-13-3 | 316 |

| 08 Х17 Н13 М2 Т | 1.4571 | Х6 CrNiMoTi 17-12-2 | 316Ti |

| 08 Х17 Т | 1.4510 | Х6 СrTi 17 | 430Ti |

| 08 Х18 Н10 | 1.4301 | X5 CrNi 18-10 | 304 |

| 08 Х18 Н12 Т | 1.4541 | Х6 CrNiTi 18-10 | 321 |

| 10 Х23 Н18 | 1.4842 | X12 CrNi 25-20 | 310S |

| 10X13 | 1.4006 | X10 Cr13 | 410 |

| 12 Х18 Н10 Т | 1.4878 | X12 CrNiTi 18-9 | – |

| 12 Х18 Н9 | – | – | 302 |

| 15 Х5 М | 1.7362 | Х12 СrMo 5 | 501 |

| 15 Х25 Т | 1.4746 | Х8 CrTi 25 | – |

| 20X13 | 1.4021 | Х20 Cr 13 | 420 |

| 20 Х17 Н2 | 1.4057 | X20 CrNi 17-2 | 431 |

| 20 Х23 Н13 | 1.4833 | X7 CrNi 23-14 | 309 |

| 20 Х23 Н18 | 1.4843 | X16 CrNi 25-20 | 310 |

| 20 Х25 Н20 С2 | 1.4841 | X56 CrNiSi 25-20 | 314 |

| 03 Х18 АН11 | 1.4311 | X2 CrNiN 18-10 | 304LN |

| 03 Х19 Н13 М3 | 1.4438 | X2 18-5-4 | 317L |

| 03 Х23 Н6 | 1.4362 | X2 CrNiN 23-4 | – |

| 02 Х18 М2 БТ | 1.4521 | X2 CrMoTi 18-2 | 444 |

| 02 Х28 Н30 МДБ | 1.4563 | X1 NiCrMoCu 31-27-4 | – |

| 03 Х17 Н13 АМ3 | 1.4429 | X2 CrNiMoN 17-13-3 | 316LN |

| 03 Х22 Н5 АМ2 | 1.4462 | X2 CrNiMoN 22-5-3 | – |

| 03 Х24 Н13 Г2 С | 1.4332 | Х2 CrNi 24-12 | 309L |

| 08 Х16 Н13 М2 Б | 1.4580 | X1 CrNiMoNb 17-12-2 | 316 Сd |

| 08 Х18 Н12 Б | 1.4550 | X6 CrNiNb 18-10 | 347 |

| 08 Х18 Н14 М2 Б | 1.4583 | Х10 CrNiMoNb 18-12 | 318 |

| 08X19AH9 | – | – | 304N |

| 08X19H13M3 | 1.4449 | X5 CrNiMo 17-13 | 317 |

| 08X20H11 | 1.4331 | X2 CrNi 21-10 | 308 |

| 08X20H20TЮ | 1.4847 | X8 СrNiAlTi 20-20 | 334 |

| 08X25H4M2 | 1.4460 | X3 CrnImOn 27-5-2 | 329 |

| 08X23H13 | – | – | 309S |

| 09X17H7 Ю | 1.4568 | X7 CrNiAl 17-7 | 631 |

| 1X16H13M2 Б | 1.4580 | Х6 CrNiMoNb 17-12-2 | 316Cd |

| 10X13 СЮ | 1.4724 | Х10 CrAlSi 13 | 405 |

| 12X15 | 1.4001 | X7 Cr 14 | 429 |

| 12X17 | 1.4016 | X6 Cr17 | 430 |

| 12X17M | 1.4113 | X6 CrMo 17-1 | 434 |

| 12X17MБ | 1.4522 | Х2 СrMoNb | 436 |

| 12X18H12 | 1.3955 | GX12 CrNi 18-11 | 305 |

| 12X17 Г9 АН4 | 1.4373 | Х12 CrMnNiN 18-9-5 | 202 |

| 15X9M | 1.7386 | X12 CrMo 9-1 | 504 |

| 15X12 | – | – | 403 |

| 15X13H2 | – | – | 414 |

| 15X17H7 | 1.4310 | X12 CrNi 17-7 | 301 |

Назначение

Конструкционная низколегированная кремнемарганцовистая сталь 09Г2С используется для изготовления элементов и деталей сварных конструкций, работающих под давлением в интервале температур -70 +4250С.

Из стали 09Г2С изготавливается практически вся линейка металлопродукции, а именно балка стальная двутавровая, лист стальной горячекатаный, трубы б/ш и э/с, полоса, круг. Такое широкое применение ст 09Г2С получила благодаря своим механическим, химическим и физическим свойствам. Таким как хорошая свариваемость, воздействия внешним средам, большая прочность при нагрузках.

Классификация

По химическому составу нержавеющие стали делятся на:

Различают аустенитные нержавеющие стали, склонные к межкристаллитной коррозии, и стабилизированные — с добавками Ti и Nb. Значительное уменьшение склонности нержавеющей стали к межкристаллитной коррозии достигается снижением содержания углерода (до 0,03 %).

Нержавеющие стали, склонные к межкристаллитной коррозии, после сварки, как правило, подвергаются термической обработке.

Широкое распространение получили сплавы железа и никеля, в которых за счёт никеля аустенитная структура железа стабилизируется, а сплав превращается в слабо-магнитный материал.

Мартенситные и мартенсито-ферритные стали

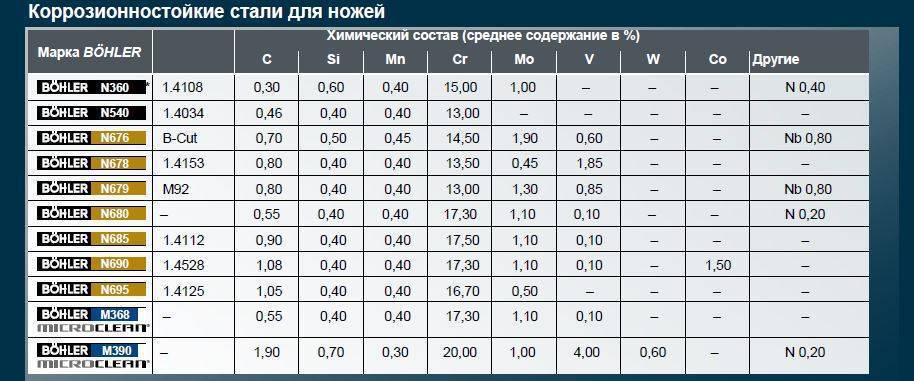

Мартенситные и мартенситно-ферритные стали обладают хорошей коррозионной стойкостью в атмосферных условиях, в слабоагрессивных средах (в слабых растворах солей, кислот) и имеют высокие механические свойства. В основном их используют для изделий, работающих на износ, в качестве режущего инструмента, в частности, ножей, для упругих элементов и конструкций в пищевой и химической промышленности, находящихся в контакте со слабоагрессивными средами. К этому виду относятся стали типа 30Х13, 40Х13 и т. д.

Ферритные стали

Эти стали применяют для изготовления изделий, работающих в окислительных средах (например, в растворах азотной кислоты), для бытовых приборов, в пищевой, легкой промышленности и для теплообменного оборудования в энергомашиностроении.

Ферритные хромистые стали имеют высокую коррозионную стойкость в азотной кислоте, водных растворах аммиака, в аммиачной селитре, смеси азотной, фосфорной и фтористоводородной кислот, а также в других агрессивных средах. К этому виду относятся стали 400-й серии.

Аустенитные стали

Основным преимуществом сталей аустенитного класса являются их высокие служебные характеристики (прочность, пластичность, коррозионная стойкость в большинстве рабочих сред) и хорошая технологичность. Поэтому аустенитные коррозионностойкие стали нашли широкое применение в качестве конструкционного материала в различных отраслях машиностроения. Теоретически изделия из аустенитных нержавеющих сталей при нормальных условиях — немагнитные, но после холодного деформирования (любой мехобработки) могут проявлять некоторые магнитные свойства (часть аустенита превращается в феррит).

Аустенито-ферритные и аустенито-мартенситные стали

Аустенито-ферритные стали

Преимущество сталей этой группы — повышенный предел текучести по сравнению с аустенитными однофазными сталями, отсутствие склонности к росту зёрен при сохранении двухфазной структуры, меньшее содержание остродефицитного никеля и хорошая свариваемость.

Аустенито-ферритные стали находят широкое применение в различных отраслях современной техники, особенно в химическом машиностроении, судостроении, авиации. К этому виду относятся, стали типа 08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т.

Аустенито-мартенситные стали

Потребности современной техники в коррозионностойких сталях повышенной прочности и технологичности привели к разработке сталей мартенситного (переходного) класса. Это стали типа 07Х16Н6, 09Х15Н9Ю, 08Х17Н5М3.

Сплавы на железоникелевой и никелевой основе

При изготовлении химической аппаратуры, особенно для работы в серной и соляной кислотах, необходимо применять сплавы с более высокой коррозионной стойкостью, чем аустенитные стали. Для этих целей используют сплавы на железноникелевой основе типа 04ХН40МТДТЮ и сплавы на никельмолибденовой основе Н70МФ, на хромоникелевой основе ХН58В и хромоникельмолибденовой основе ХН65МВ, ХН60МБ.

от -200 до +400 0С

Очень часто в эксплуатации крепёжных изделий воздействия агрессивных сред сопряжены с экстремально низкими или высокими температурами: в нефтегазовой отрасли в регионах Крайнего Севера и Заполярья, в тяжелой и химической промышленности – промеров множество. Даже в медицине порой требуются метизы, стойкие к химически активным реагентам при очень низких температурах. В таких случаях метизы из углеродистых сталей не обеспечивают надёжность крепления, особенно при длительной эксплуатации в таких условиях.

Аустенитные хромоникелевые сплавы благодаря высокому содержанию легирующих элементов отличаются не только своей коррозионной стойкостью. Крепёжные узлы, сформированные из метизов марки сталей А2 и А4 сохраняют прочностные характеристики при крайне низких и высоких температурах. Их механические свойства регламентированы серией федеральных стандартов ГОСТ Р ИСО 3506:

ГОСТ Р ИСО 3506-1-2009 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Болты, винты и шпильки

ГОСТ Р ИСО 3506-2-2009 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Гайки

ГОСТ Р ИСО 3506-3-2009 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Установочные винты и аналогичные крепёжные изделия, не подвергаемые растягивающему напряжению.

ГОСТ Р ИСО 3506-4-2009 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Самонарезающие винты

Как видно из названия, указанные стандарты идентичны международным стандартам ISO 3506 Mechanical properties of corrosion-resistant stainless steel fasteners. В них полностью сохранены обозначения, свойства коррозионностойких сталей и требования к ним, которые приняты во всём мире.

ГОСТ Р ИСО 3506 регламентируют не только химические составы хромоникелевых сталей, но и механические свойства нержавеющих метизов, в том числе при повышенных и низких температурах.

1.Свойства нержавеющих метизов при повышенных температурах по ГОСТ Р ИСО 3506

В справочном Приложении сказано:

«Примечание – Если болты, винты и шпильки правильно рассчитаны, то сопряженные гайки будут автоматически им соответствовать. Следовательно, в случае применения при повышенных или низких температурах достаточно учитывать только механические свойства болтов, винтов и шпилек.»

В Таблице 1 Приложения приводятся значения предела текучести ReL или условного предела текучести Rp0.2при повышенных температурах в процентах от значений при комнатной температуре (которые вы можете посмотреть здесь):

| Марка стали | ReL и Rр0,2 % при температуре | |||

| +100 0С | +200 0С | +300 0С | +400 0С | |

| А2/А4 | 85 | 80 | 75 | 70 |

| С1 | 95 | 90 | 80 | 65 |

| С3 | 90 | 85 | 80 | 60 |

| П р и м е ч а н и е — Значения применимы только для классов прочности 70 и 80. |

Таким образом, зная температуру эксплуатации крепёжного соединения и марку стали, уже не составит труда рассчитать допустимую нагрузку при разных режимах, вплоть до +400 0С.

2. Применение при низких температурах.

Допустимые низкие температуры для эксплуатации болтов, винтов и шпилек из аустенитных нержавеющих сталей указаны в Таблице 2 того же Приложения

| Марка стали | нижний предел рабочих температур при длительном действии | |

| А2 | -200 0С | |

| А4 | болты и винты1) | -60 0С |

| шпильки | -200 0С | |

| 1) В связи с наличием легирующего элемента Мо стабильность аустенита уменьшается и переходная температура смещается в сторону более высоких значений, если в процессе изготовления крепежные изделия подвергались высокой степени деформации. |

Однако стоит уточнить, что нормативные значение, приведённые выше, носят скорее справочный характер. При выборе крепёжных изделий необходимо учитывать, что по факту химическая среда и нагружения на резьбовое соединение могут значительно отличаться от проектных. Знакопеременные нагрузки при воздействии повышенных температур увеличивают вероятность коррозионных напряжений в металлических изделиях.

За дополнительной консультацией обращайтесь к специалистам в технический отдел BEST-Крепёж.

www.best-krepeg.ru

Пищевая нержавеющая сталь

Данный вид металлопроката относится к шлифованным и отличается от остальных сортов особым способом обработки его поверхности. Финишный слой материала пищевого назначения шлифуется до появления блеска. Данный вид нержавейки экологически безопасен, не вступает в реакцию с кислотами, щелочами, моющими средствами.

Популярные марки и их применение:

- 08Х18Н10 – широко используется для выпуска пищевого оборудования.

- 08Х13 – металл, подходящий для изготовления кухонной посуды, столовых принадлежностей.

- 20Х13, 40Х13 – идеальный материал для производства моек и емкостей, в которых проводят тепловую и гигиеническую обработку продуктов. Его используют для выпуска оборудования, предназначенного для производства вина, спирта, продуктов питания.

- 08Х17 – востребованный материал для посуды, подвергающейся воздействию высоких температур.

Оптимальное количество легирующих элементов, входящих в состав нержавейки, образует защитную пленку на поверхности металла. Использование данного вида стали необходимо для производства изделий, которые подвергаются долгому воздействию паров воды, нагреванию и кипячению жидких пищевых продуктов. Благодаря свойствам пищевой стали при приготовлении еды не происходит химического взаимодействия между продуктами и емкостью, в которой они находятся.

Классификация нержавеющих сталей

Классификация нержавеющих сталей разнится в зависимости от стран, но имеет общие принципы. Маркировка нержавейки осуществляется в зависимости от химического состава, свойств и внутренней структуры готового материала. Исходя из этого сталь делят на такие типы:

- Ферритные. Данная группа сталей характеризируется высоким содержанием хрома, обычно более 20%. Поэтому иногда этот тип называют хромистым. Такой химический состав способствует высокой устойчивости к агрессивной внешней среде. Сплавы этой группы обладают магнитными свойствами. Стали ферритной группы относительно дешевые, широко используются в промышленности, уступая лишь аустенитным.

- Аустенитные. Группа противокоррозионных сплавов, которые отличаются высоким содержанием хрома и никеля. За счет этого они отличаются повышенной прочностью и гибкостью в сравнении с аналогами. Также легко поддаются сварке и устойчивы к коррозии. Наиболее широко используемые в промышленности. Относятся к немагнитным металлам.

- Мартенситные. Особый тип нержавеющих сплавов. Отличается повышенной прочностью и износоустойчивостью. Не подвержены воздействию высоких температур, при этом содержат минимальную часть вредных компонентов, которые не выделяют паров при интенсивном нагреве. К этой группе относят жаропрочную коррозионностойкую сталь.

- Комбинированные. Особый тип стали, комбинирующий свойства вышеуказанных групп. Такие инновационные стали разрабатываются индивидуально в зависимости от требуемых заказчиком свойств. На сегодняшний день выделяют аустенитно-ферритные и аустенитно-мартенситные стали.

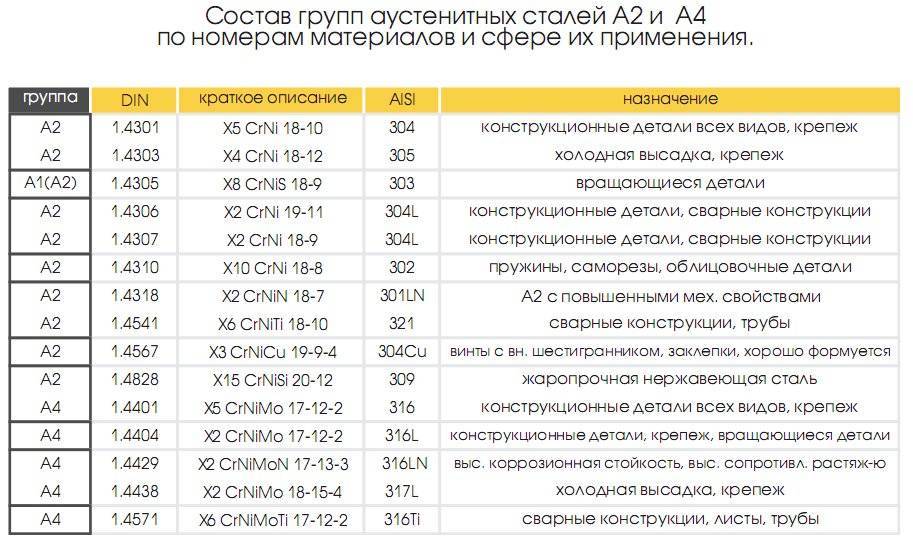

В свою очередь, марки нержавеющей стали аустенитной группы делятся на 4 типа:

В свою очередь, марки нержавеющей стали аустенитной группы делятся на 4 типа:

- А1 – сталь, содержащая в составе значительную часть серы, из-за чего более подвержена коррозии чем остальные.

- А2 – наиболее широко используемая марка. Легко поддается сварке без потери физических свойств. Морозостойкая, но подвержена коррозии в агрессивной кислой среде.

- А3 – производная от А2, но с добавлением стабилизирующих компонентов. Отличается повышенной устойчивостью к высокой температуре и кислой среде.

- А4 – сплав с добавление молибдена (до 3%). Характеризуется сопротивлением кислой среде. Широко используется в судостроении.

- А5 – схожа с маркой А4. Отличается лишь соотношением стабилизирующих компонентов. Производиться для повышенного сопротивления высоким температурам.

Виды нержавеющей стали не ограничиваются вышесказанными типами. Так как даже малейшее изменения процентного соотношения компонентов могут значительно повлиять на свойства стали.

Отечественные стали

Углеродистые:

- У8 (или У8А). Сталь с содержанием углерода около 0,8 %. Самая простая и распространенная в ножеделии, находит массовое применение в кустарном изготовлении ножей. Высокопрочная, хорошо принимает и держит заточку. Буква “А” в ее названии означает сталь высокого качества очистки.

- У10 (или У10А). Аналогичная предыдущей, но с содержанием углерода около 1 %. Прочность чуть ниже, но зато твердость и удержание режущей кромки лучше. Используется при изготовлении ножей для тяжелых работ, в т. ч. армейских и боевых.

- 65Г. Углеродистая пружинно-рессорная сталь. Содержание углерода около 0,65-0,7 %. В отличие от простых “углеродок”, данная сталь легирована марганцем и содержит долю процента хрома, благодаря чему у нее отличная прочность, ударная вязкость и упругость, а также большой диапазон показателей рабочей твердости. Ножи из такой стали хорошо держат заточку и являются весьма прочными. Ржавеет она не так активно, как стали марки “У”.

- ШХ15. Шарикоподшипниковая сталь. Легирована марганцем и небольшим количеством хрома (1,5 %). Содержание углерода – около 1 %. Является одной из самых сбалансированных углеродистых сталей: легко точится, сохраняет высокую прочность при высокой твердости, хорошую износостойкость и способна держать режущую кромку на малых углах.

- ХВ5 (“Алмазная” сталь). Содержит около 1,35 % углерода и довольно много вольфрама (около 5 %). Достаточно прочная, но при этом с плохой ударной вязкостью сталь, способная сломаться при динамических нагрузках. Отличается колоссальной твердостью (до 68 ед. HRc) и износоустойчивостью. Создана только для долгого и агрессивного реза, без поперечных и ударных нагрузок. Довольно интенсивно ржавеет.

- Р6М5 (“быстрорез”). Сталь, применяемая для изготовления пил по металлу. Содержит около 0,8 % углерода, 4 % хрома, немного ванадия и большое количество вольфрама (около 6 %). Также легируется молибденом. Довольно интересная сталь, обладающая огромной жаропрочностью, стойкостью удержания режущей кромки и износостойкостью.

- 9ХС. Инструментальная легированная сталь. Содержание углерода – 1 %. Содержание хрома – 1,2 %. Дополнительно сталь легируется кремнием и марганцем. В небольших количествах содержатся никель, ванадий и даже вольфрам (до 0,25 %). Благодаря удачной совокупности элементов сталь обладает выдающимися характеристиками по удержанию заточки, износостойкости и прочности.

- Х12МФ. Инструментальная легированная сталь. Ее часто называют “полунержавеющей”. Является одной из лучших сталей для изготовления ножей. Содержит 12 % хрома и 1,5 % углерода. Имеет довольно богатый состав легирующих элементов – молибден, ванадий, марганец, никель и фосфор. Обладает отличной прочностью, износостойкостью, великолепно держит заточку и ударную вязкость на приемлемом уровне. Один из лучших выборов по соотношению цены-качества.

Нержавеющие:

- 40Х13. Легированная сталь нижнего ценового уровня. Содержит 0,4 % углерода и 13 % хрома, как следует из ее названия. Нож из нержавеющей стали такого класса действительно почти никогда не будет ржаветь, но удержание режущей кромки у нее весьма посредственное.

- 65Х13. Из недорогих сортов эта сталь – очень неплохой выбор. Содержит 0,65 % углерода и все те же 13 % хрома. Из-за такой балансировки состава чуть более подвержена коррозии, чем предыдущая. Зато она гораздо лучше держит заточку и в целом является очень неплохой сталью, особенно при хорошей закалке.

- 95Х18. Эта сталь, хоть все еще и относится к среднему уровню цены, по качеству уже существенно выше двух предыдущих. Количество углерода приближается к 1 %, а хрома в этом сплаве уже существенно больше – 18 %, что поднимает как коррозионную стойкость, так и общую прочность клинков.

- 110Х18 МШ-Д. Очень редкая, но особо ценимая среди мастеров сталь. Отличается высочайшим уровнем чистоты, благодаря методике электрошлаковой переплавки. Содержит до 1,1 % углерода и около 19 % хрома. Долгое время сохраняет заточку и показывает высокую прочность благодаря равномерной структуре.

- 40Х10С2М (ЭИ-107). Еще ее называют “клапанной” сталью. Несмотря на невысокое содержание угля (0,4 %), данная сталь является очень хорошим выбором. В ней немного хрома (около 10 %), однако дополнительно она легирована кремнием (около 2,5 %), марганцем и молибденом, что самым положительным образом сказывается на ее прочности и износостойкости.

Классификация материала и применение марки А4

Марка: А4 Классификация материала: Сталь для рельсового транспорта Применение: для изготовления прокатанных и кованых заготовок квадратного или круглого сечения предназначенных для производства осей локомотивов, электропоездов, дизель- и электропоездов, вагонов железных дорог и вагонов метрополитена железных дорог.

Механические свойства А4 при температуре 20 o С

| Сортамент | Размер | Напр. | s в | s T | d 5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м 2 | — |

| Ось, ГОСТ 31334 — 2007 | 650-800 | 420 | 19 | Нормализация |

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| s в | — Предел кратковременной прочности , |

| s T | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d 5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м 2 ] |

| HB | — Твердость по Бринеллю , |

Другие марки из этой категории:

- Марка 1

- Марка 2

- Марка 3

- Марка 63

- Марка 76

- Марка 76Т

- Марка 76Ф

- Марка 76Ц

- Марка А1

- Марка А2

- Марка А3

- Марка А4

- Марка ГОСТ5257-98

- Марка К63

- Марка К76

- Марка К76Т

- Марка К76Ф

- Марка К78ХСФ

- Марка К86Ф

- Марка М54

- Марка М68

- Марка М73В

- Марка М73Т

- Марка М73Ц

- Марка М74

- Марка М74Т

- Марка М74Ц

- Марка М76

- Марка М76В

- Марка М76ВТ

- Марка М76Т

- Марка М76Ф

- Марка М76Ц

- Марка Н50

- Марка ОС

- Марка ПТ70

- Марка Т60

- Марка Э76

- Марка Э76Т

- Марка Э76Ф

- Марка Э78ХСФ

- Марка Э86Ф

Обращаем ваше внимание на то, что данная информация о марке А4, приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки А4 могут отличаться от значений, приведённых на данной странице. Более подробную информацию о марке А4 можно уточнить на информационном ресурсе Марочник стали и сплавов

Более подробную информацию о марке А4 можно уточнить на информационном ресурсе Марочник стали и сплавов

Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

Более подробную информацию о марке А4 можно уточнить на информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

Применение

Основными преимуществами А2 влияющими на выбор данной марки являются технические параметры и себестоимость готовой продукции. Марка А2, в линейке сортового металлопроката занимает нишу среднего и низкого ценового диапазона. Именно это, в сочетании с доступностью различных вариантов механической обработки, отсутствием необходимости дополнительных затрат на проведение термической обработки и нанесения антикоррозийного покрытия, определило выбор в пользу стали А2 при изготовлении крепёжных элементов.

Готовые конструкции, отдельные элементы конструкций, сборочные комплектующие и элементы крепления используются практически во всех отраслях промышленного производства. Пищевая, химическая, нефтегазовая отрасль, машиностроение. Везде, где требуется повышенная надёжность при эксплуатации при повышенных нагрузках и в условиях воздействия агрессивных сред, конструкции в целом и отдельных конкретных узлов и механизмов используются изделия из сталей данной марки.

Как отмечалось выше, при введении в состав сплава ванадия получается сталь повышенной прочности и износоустойчивости. Подобный вариант сплава находит своё применение в производстве комплектующих деталей для рельсового транспорта.

Зная общие технические характеристики стали марки А2 всегда можно сделать выбор в её пользу, если условия эксплуатации стальных конструкций, механизмов и узлов не требуют условий узкой специализации

При соблюдении действующих стандартов, регламентирующих процесс производства, на выходе получают продукт высокого качества по доступной цене, что немаловажно в современной экономической ситуации

Рейтинг: /5 –

голосов

Расшифровка марок нержавеющей стали

Для того чтобы правильно подобрать марку коррозионностойкой стали для реализации тех или иных целей, удобнее всего воспользоваться специальными справочниками. В них приведена информация обо всех возможных вариантах обозначения таких сплавов в различных странах мира. Среди огромного разнообразия марок, можно выделить те, которые получили наибольшее распространение среди специалистов во многих странах мира. К ним можно отнести следующие марки нержавеющих сталей с аустенитной структурой.

- 10Х13Н17М3Т, 10Х13Н17М2Т: отличает эти марки, кроме исключительной коррозионной и термической устойчивости, хорошая способность образовывать сварные соединения. Благодаря таким качествам, изделия из сплавов данных марок могут успешно эксплуатироваться в условиях повышенных температур и контактировать даже с очень агрессивными средами. Составными элементами таких сплавов, которые и определяют их уникальные характеристики, являются: хром (16-18%), молибден (2-3%), никель (12-14%), углерод (0,1%), кремний (0,8%), медь (0,3%), титан (0,7%), марганец (2%), сера (0,02%), фосфор (0,035%). В других странах эти марки обозначаются иначе, в частности: в Китае — OCr18Ni12Mo2Ti, в Японии — SUS316Ti, в США — 316Ti, во Франции — Z6CNDT17-12.

- 08Х18Н10, 08Х18Н9: данные марки стали используются для производства труб различных сечений, элементов печного оборудования, на предприятиях химической промышленности. В состав таких сталей входят: хром (17-19%), титан (0,5%), никель (8-10%), углерод (0,8%).

Воздуховоды из нержавеющей стали

- 10Х23Н18: нержавеющие стали данной марки относятся к категории жаропрочных. При их использовании следует иметь в виду, что при выполнении их отпуска они могут становиться хрупкими. В состав сталей данной марки входят: хром (22-25%), никель (17-20%), марганец (2%), кремний (1%).

- 08Х18Н10Т: изделия из нержавейки данной марки хорошо свариваются даже без предварительного подогрева и не утрачивают своей коррозионностойкости даже при высоких температурах. Недостаточно высокая прочность, которой отличаются стали данной марки, легко улучшается путем их термической обработки, которую рекомендует выполнять и ГОСТ 5632-72.

- 06ХН28МДТ: уникальная марка стали, сварные конструкции из которой способны успешно эксплуатироваться даже в очень агрессивных средах. Состав данной марки коррозионностойкой стали включает в себя: хром (22-25%), никель (26-29%), медь (2,5-3,5%).

- 12Х18Н10Т: изделия из данной марки стали, отличающейся высокой термической устойчивостью и исключительной ударной вязкостью, преимущественно используются на предприятиях по переработке нефти, в химической, целлюлозно-бумажной промышленности, а также в строительстве.

Таблица соответствий основных марок нержавеющих сталей и химический состав

К маркам нержавеющей стали с мартенситной структурой относятся: 40Х13, 20Х13, 12Х13, 30Х13. Изделия из данных марок нержавейки нельзя соединять методом сваривания, из них, в основном, изготавливают режущий и измерительный инструмент, рессорные элементы. Большими преимуществами таких изделий является практически полное отсутствие в них внутренних дефектов (флокенов), к тому же, они не становятся более хрупкими после выполнения отпуска.

К коррозионностойким сталям с ферритной структурой относятся: 08Х17, 08Х18Т1, 08Х13. Из стали данных марок не рекомендуется изготавливать детали, которые будут испытывать значительные ударные нагрузки и эксплуатироваться при пониженных температурах.

Для того чтобы разобраться в качественном и количественном составе нержавеющей стали, достаточно расшифровать ее марку. Алгоритм такой расшифровки достаточно прост:

- по первому числу, стоящему в марке стали, определяют количественное содержание в ней основного после железа элемента — углерода (исчисляется в сотых долях процента);

- содержание в составе стали других элементов (исчисляются в целых процентах), определяют по цифрам, стоящим за литерами, которыми такие элементы и обозначают (Х — хром, Н — никель, М — молибден и т.д.).

Широкий ассортимент марок нержавеющей стали позволяет найти оптимальный для себя вариант. Следует учитывать, что отдельные виды нержавейки могу взаимозаменяться в определенных пределах. Если при выборе стали возникли трудности, нужно обращаться к техническим консультантам специализированных фирм.

Преимущества и недостатки

Сталь D2, используемая для изготовления ножей, имеет свои плюсы и минусы. Среди положительных свойств отмечают:

- высокий уровень твердости, позволяющий долго сохранять лезвие острым без заточки;

- состав сплава придает высокие антикоррозийные свойства, хотя сталь Д2 для ножей относят к полунержавеющим;

- отличную сопротивляемость коррозийным процессам, среди всех углеродистых сталей;

- отлично держит заточку кромки лезвия ножа или клинка;

- режущий инструмент из этого сплава выдерживает сильные удары и может использоваться охотниками для рубки костей животного или туристами — для срезания и обработки веток деревьев.

Кроме того, высококачественные изделия имеют невысокую стоимость, что делает их еще более привлекательными.

Как и любые другие, сплав не является идеальным, поэтому сталь D2 имеет свои недостатки и минусы; их немного.

- Не будучи полностью нержавеющим, нож, изготовленный из этого сплава, требует хотя бы минимального ухода, чтобы сохранить лучшие качества изделия.

- Его очень трудно заточить в походных условиях, без использования специальных материалов и приспособлений.

Кроме того, стоит знать, что поверхность сплава не поддается окончательной полировке лезвия, поэтому найти сверкающий абсолютно гладкий клинок из стали Д2 практически невозможно: его поверхность будет матовой.

Стали аустенитной группы обозначаются начальной буквой «A» с дополнительным номером, который указывает на химический состав и применяемость в пределах этой группы:

Аустенитная структура

| Группа стали | Номер материала | Краткое обозначение | Номер по AISI |

| А1 | 1.4305 | X 10 CrNiS 18-9 | AISI 303 |

| А2 | 1.4301 / 1.4303 | X 5 CrNi 18-10 / X 4 CrNi 18-12 | AISI 304 / AISI 305 |

| А3 | 1.4541 | X 6 CrNiTi 18-10 | AISI 321 |

| А4 | 1.4401 / 1.4404 | X 5 CrNiMo 18-10 / X 2 CrNiMo 18-10 | AISI 316 / AISI 316 L |

| А5 | 1.4571 | X 6 CrNiMoTi 17-12-2 | AISI 316 TI |

Сталь A2 (AISI 304 = 1.4301 = 08Х18Н10) — нетоксичная, немагнитная, незакаливаемая, устойчивая к коррозии сталь. Легко поддается сварке и не становится при этом хрупкой. Может проявлять магнитные свойства в результате механической обработки (шайбы и некоторые виды шурупов). Это наиболее распространенная группа нержавеющих сталей. Ближайшие аналоги — 08Х18Н10 ГОСТ 5632, AISI 304 и AISI 304L (с пониженным содержанием углерода).

Крепеж и изделия из стали A2 подходят для использования в общестроительных работах (например, при монтаже вентилируемых фасадов, витражных конструкций из алюминия), при изготовлении ограждений, насосной техники, приборостроения из нерж. стали для нефтегазодобывающей, пищевой, химической промышленности, в судостроении. Сохраняет прочностные свойства при нагреве до 425°C, а при низких температурах до -200°C.

Сталь A4 (AISI 316 = 1.4401 = 10Х17Н13М2) — отличается от стали А2 добавлением 2-3% молибдена. Это значительно увеличивает ее способность сопротивляться коррозии и воздействию кислот. Сталь А4 имеет более высокие антимагнитные характеристики и абсолютно не магнитна. Ближайшие аналоги — 10Х17Н13М12 ГОСТ 5632, AISI 316 и AISI 316L (с низким содержанием углерода).

Крепеж и такелажные изделия из стали A4 рекомендуются для использования в судостроении. Крепеж и изделия из стали A4 подходят для использования в кислотах и средах содержащих хлор (например, в бассейнах и соленой воде). Может использоваться при температурах от -60 до 450°С.

Классы прочности

Все аустенитные стали (от «А1» до «А5») подразделяются на три класса прочности независимо от марки. Наименьшую прочность имеют стали в отожженном состоянии (класс прочности 50).

Поскольку аустенитные стали не упрочняются закалкой, наибольшую прочность они имеют в холоднодеформированном состоянии (классы прочности 70 и 80). Наиболее широко используется крепеж из сталей А2-70 и А4-80.

Основные механические свойства аустенитных сталей:

| Тип по DIN | A2 | A4 | |||

| Тип по ASTM (AISI) | 304 | 304L | 316 | 316L | |

| Удельный вес (гр/см) | 7.95 | 7.95 | 7.95 | 7.95 | |

| Механические свойства при комнатной температуре (20°С) | |||||

| Твердость по Бринеллю — НВ | В отожжённом состоянии | 130-150 | 125-145 | 130-185 | 120-170 |

| Твердость по Роквеллу — HRB/HRC | 70-88 | 70-85 | 70-85 | 70-85 | |

| Предел прочности при растяжении, H/мм2 | 500-700 | 500-680 | 540-690 | 520-670 | |

| Предел прочности при растяжении, H/мм2 | 195-340 | 175-300 | 205-410 | 195-370 | |

| Относительное удлинение | 65-50 | 65-50 | 60-40 | 60-40 | |

| Ударная вязкость | KCUL (Дж/см2) | 160 | 160 | 160 | 160 |

| KVL (Дж/см2) | 180 | 180 | 180 | 180 | |

| Механические свойства при нагревании | |||||

| Предел текучести при растяжении, H/мм2 | при 300°C | 125 | 115 | 140 | 138 |

| при 400°C | 125 | 115 | |||

| при 500°C | 105 |

Применение

Перечисленные преимущества способствуют удержанию лидирующих позиций на рынке металлопроката. Антикоррозионные сплавы являются незаменимым материалом в тяжелом машиностроении, энергетической, нефтегазовой и сельскохозяйственной сферах.

Материал востребован в следующих областях народного хозяйства:

- Строительство, архитектура;

- производство оборудования, инструментов медицинского назначения;

- целлюлозно-бумажное производство;

- пищевая промышленность;

- транспортное машиностроение;

- химическая промышленность;

- электроэнергетика и электроника;

- производство бытовой техники и предметов домашнего хозяйства.

Декоративные качества нержавеющих металлов и высокий уровень антикоррозионных свойств дают возможность использовать изготовленные из них детали и элементы для фасадов, рекламных установок, витрин, фонтанов. Из легированного материала изготавливают перила, двери, лестницы, лифты.

Применение жаропрочных сталей

Легированные металлы, устойчивые к высоким термическим нагрузкам, используются для производства труб, изготовления деталей, составных частей машин, агрегатов, промышленного оборудования. В этот список входят:

- детали термических печей;

- детали конвейерных лент транспортеров печей;

- установки для термообработки;

- камеры сжигания топлива;

- моторы, газовые турбины;

- аппараты для конверсии метана;

- печные экраны;

- выхлопные системы; нагревательные элементы.

Жаропрочный нержавеющий металл – лучший материал для производства деталей и механизмов, эксплуатация которых будет проходить в агрессивных средах, при повышенных температурах.