Ножи из стали 40Х13

Представленные ниже ножи выполнены из стали 40Х13. Это сталь российского производства, которая за относительно низкую цену, дает оптимальное сочетание гибкости и твердости, неплохой рез и хорошую антикоррозионную стойкость. Ножи из стали любят многие пользователи, за неприхотливость и достойные характеристики.

Туристический нож Kizlyar Supreme Centurion

Полуторная заточка ножа Centurion компании Kizlyar Supreme, позволила значительно увеличить проникающую способность данного инструмента. Не случайно, в основу конструкции клинка разработчиками положен подобный элемент боевого ножа Legion, прекрасно зарекомендовавший себя в различных испытаниях. Характеристики ножа:

- Общая длина: 274 мм;

- Длина клинка: 147 мм;

- Толщина клинка: 4,8 мм;

- Длина рукояти: 132 мм;

- Материал рукояти: Кратон;

- Вес: 238 грамм.

Нож с отличной проникающей способностью.

Туристический нож Kizlyar Supreme Caspian

Нож Kizlyar Supreme Caspian – это симбиоз западного и восточного стиля. Типичный для Америки тип клинка «Боуи». Рукоять выполнена из ореха, материала, свойственного восточной культуре. Ножом удобно колоть, резать и рубить. Он изготовлен по технологии Fulltang, что означает, что хвостовик доходит до конца рукояти, повторяя ее контур. Характеристики клинка:

- Полная длина: 265 мм;

- Длина клинка: 142 мм;

- Толщина клинка: 3,9 мм;

- Длина рукояти: 123 мм;

- Материал рукояти: Орех;

- Вес: 200 грамм.

Типичный для Америки тип клинка «Боуи».

Туристический нож Kizlyar Supreme Maximus

Maximus от Kizlyar Supreme относится к семейству ножей Outdoor, в которую входят крепкие, надежные ножи для активного отдыха на свежем воздухе и различных задач, востребованные охотниками, спасателями, и просто туристами. Главное достоинство ножа – мощный широкий клинок с высокими слабовогнутыми спусками. Характеристики изделия:

- Длина ножа: 272 мм;

- Длина клинка: 143 мм;

- Длина рукояти: 129 мм;

- Ширина клинка: 31 мм;

- Толщина обуха: 3,9 мм;

- Материал рукояти: G10;

- Производство: Россия;

- Вес: 288 грамм.

Надежный нож для активного отдыха на свежем воздухе.

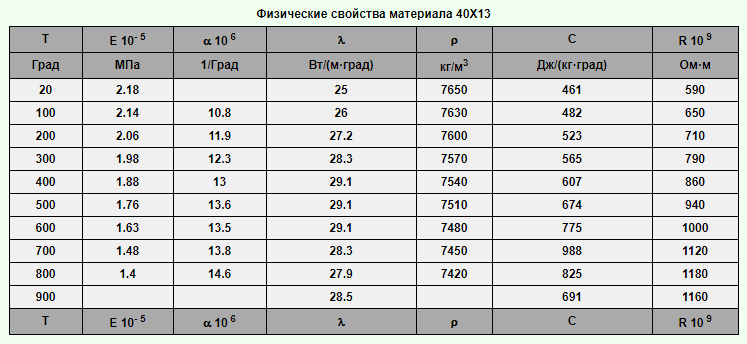

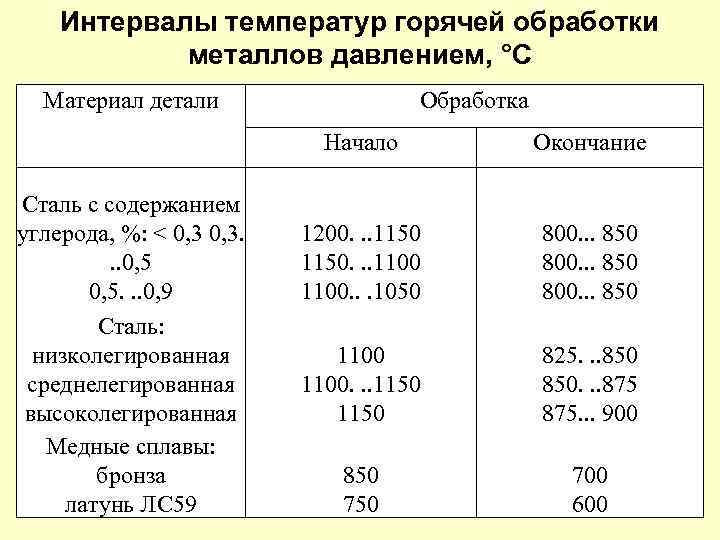

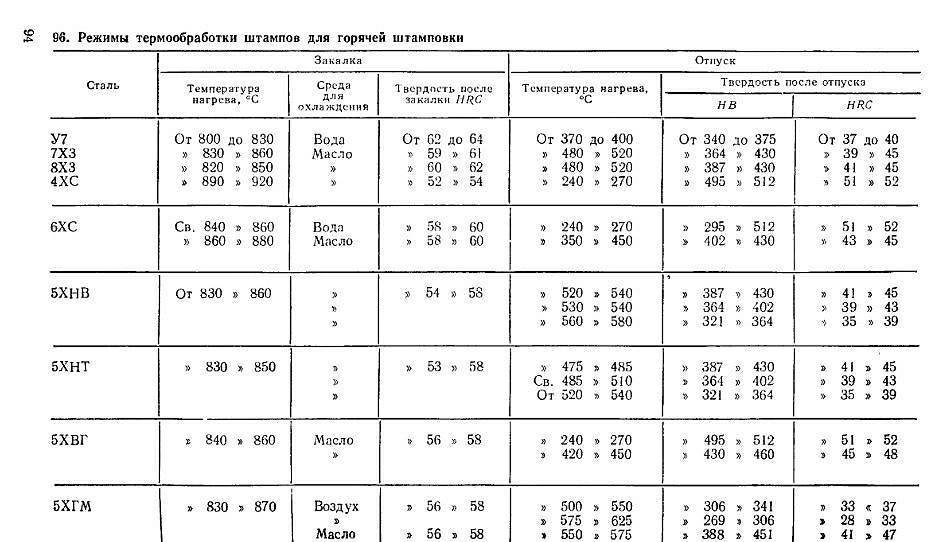

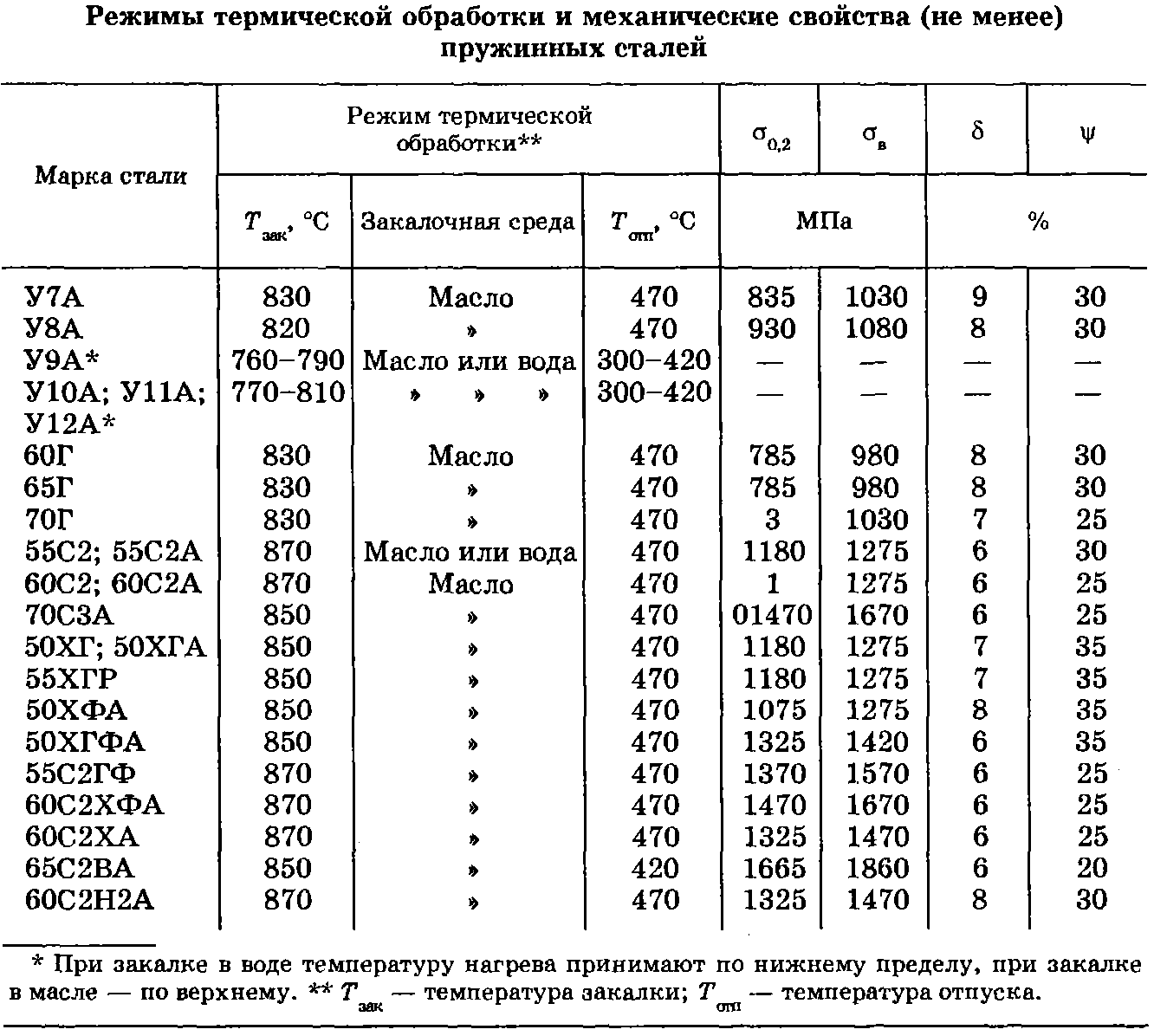

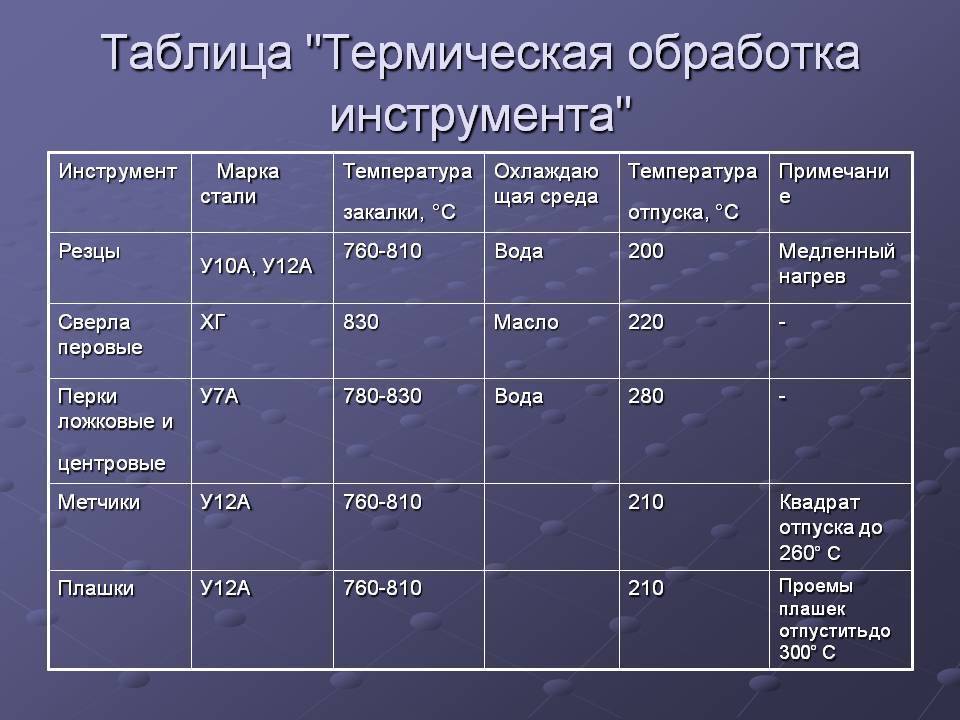

Технологические свойства стали 40Х13

Марка 40Х13 обладает хорошей технологичностью при проведении пластической деформации в горячем состоянии. Ее проводят при температуре от 850 до 1100 ºC. Но надо помнить что при резком нагреве, сталь может потерять ряд своих уникальных свойств, например, твердость. Именно поэтому процедуру нагрева необходимо проводить с небольшой скоростью. По достижении температуры 830 ºC можно выполнять прокат или ковку. Охлаждение стали необходимо также проводить медленно.

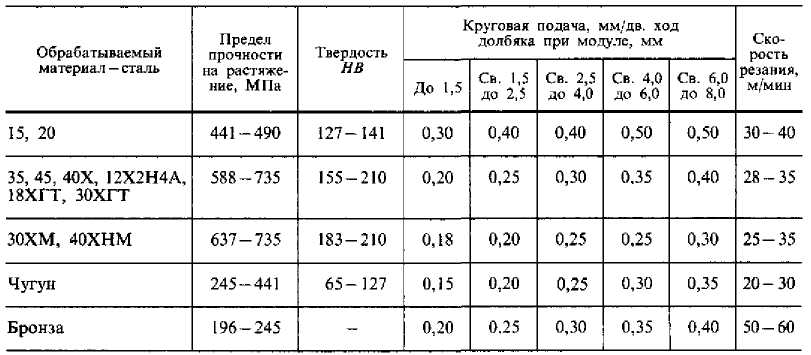

Ряд характеристик коррозионно-стойкой и углеродистой стали во многом схожи, в частности, в твёрдости. Но они имеют различную микроструктуру и это приводит к появлению определённых сложностей в процессе механической обработки.

Основные сложности, возникающие при точении и фрезеровании стали марки 40Х13 это:

- упрочнение, возникающие в процессе резания;

- удаление отходов обработки;

- ускоренный износ режущего инструмента.

Дело в том, что при обработке 40х13 резанием, стружка не ломается как у большинства углеродистых сталей, а завивается в виде длинной стружки. Для решения этой проблемы на режущий инструмент устанавливают специальные приспособления — стружколомы.

Низкая теплопроводность хороша при использовании 40Х13 на практике, но создаёт определённые сложности при точении. То есть в месте обработки резко поднимается температура, вследствие чего происходит образование наклёпа и неравномерное упрочнение поверхности. Такое свойство стали приводит к снижению ресурса режущего инструмента и увеличению обработки детали.

Еще одно свойство 40Х13 — это наличие в ее составе карбидных и других соединений, имеющих микроскопический размер. Их наличие делает сталь неким подобием абразива, который выводит режущий инструмент из строя и это приводит к замедлению обработки.

Для эффективной обработки нержавейки применяют режущий инструмент, на поверхность которого наносят карбид вольфрама и другие упрочняющие покрытия.

Основные характеристики

Сталь 40Х13, иногда её обозначают как 4Х13, относят к коррозионно-стойким, жаропрочным маркам. Отечественным заменителем является сталь 30Х13. В химический состав этого материала входят:

- углерод до 0,45%;

- хром до 14%;

- остальные материалы (кремний, марганец и пр.) до 0,8%.

Такой состав позволяет изготавливать из этой стали следующую продукцию:

- режущий и мерительный инструмент;

- медицинский, в том числе и хирургический инструмент;

- элементы конструкций, работающих в слабых агрессивных средах.

- пружины, крепёжные изделия, валы подшипники, способные работать в агрессивных средах, в том числе и при температурах до 450 ºC.

Этот материал получают в открытых печах. Чаще всего применяют индукционные печи. Плавку стали производят при температурах от 850 до 110 градусов цельсия. Такой режим обеспечивает её полную деформацию. Для предотвращения образования трещин и других дефектов применяют различные температурные режимы, применяемые попеременно. Кстати, для применения деталей из марки 40Х13 в агрессивных средах, в целях повышения её стойкость к коррозионному воздействию, рекомендуется шлифовать их поверхность.

Сталь этой марки недопустимо применять для создания конструкций с применением любых видов сварки.

Аналоги

Среди импортных аналогов стали марки 40х13 можно назвать следующие:

Металлургическая промышленность выпускает следующий сортамент — лист (ГОСТ 5582-75), пруток ГОСТ 18907-73, проволоку (ГОСТ 18143-72).

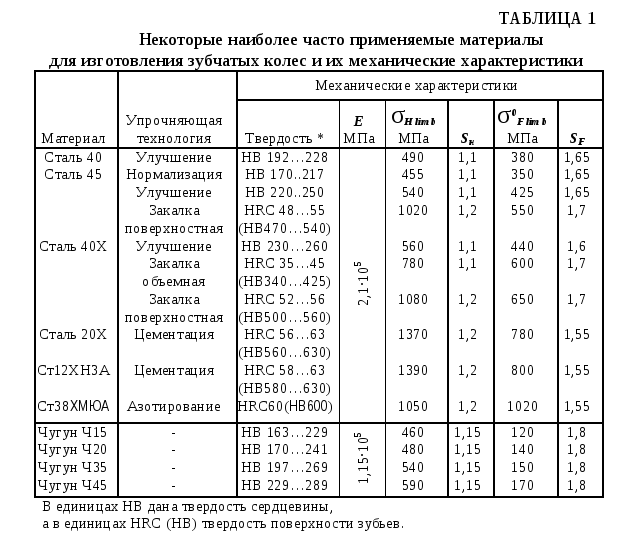

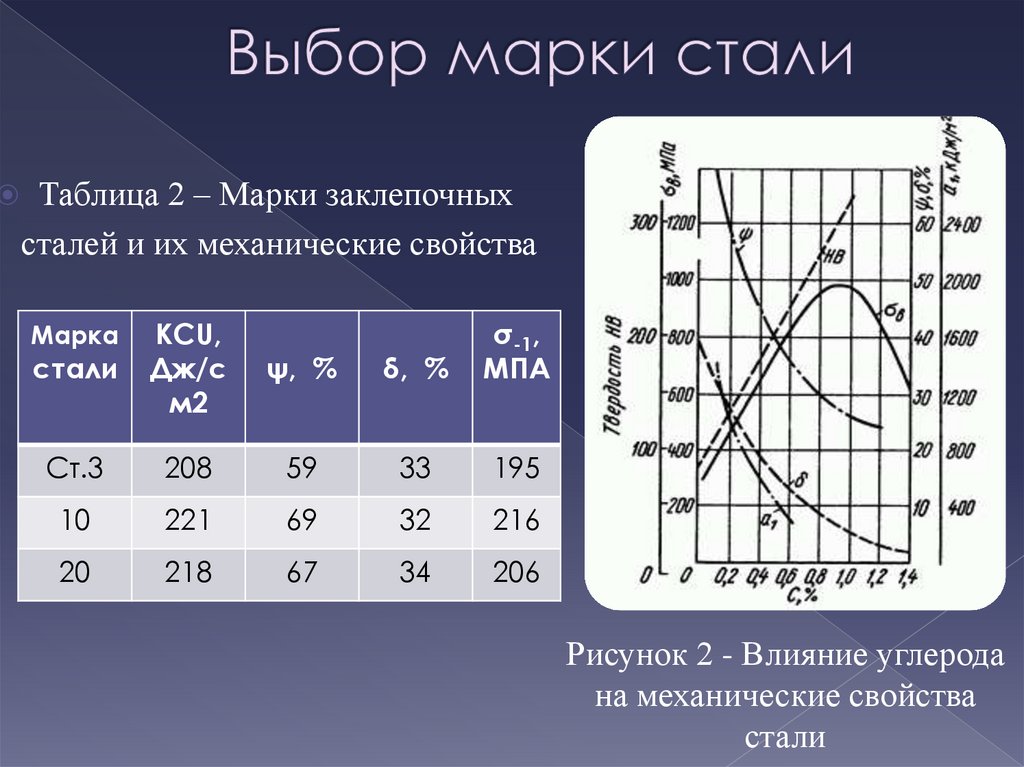

Характеристики

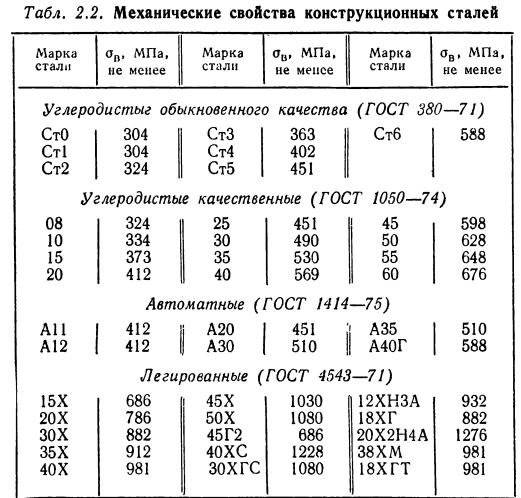

К числу характеристик стали 40х относят:

- твёрдость;

- плотность;

- предел текучести/прочности;

- ударную вязкость и пр.

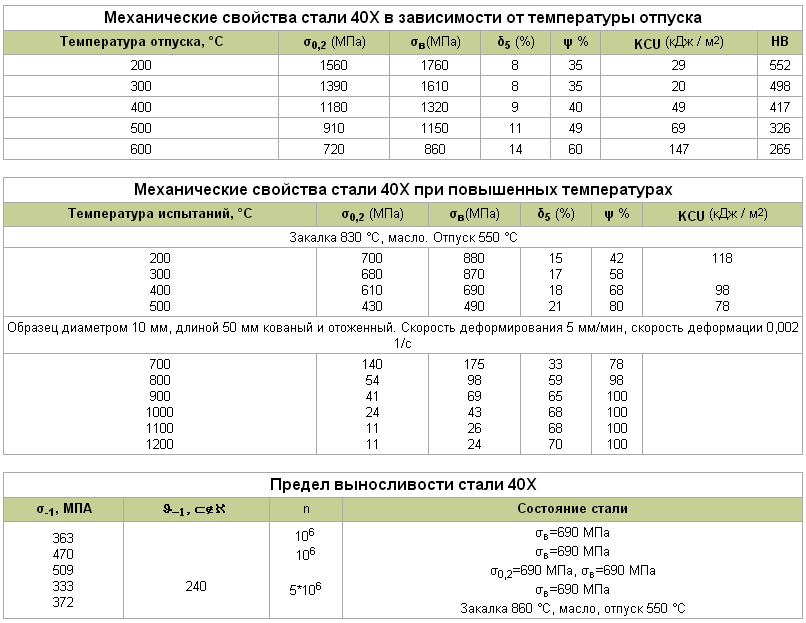

Твердость

Твёрдость стали (hb – hrc) может выражаться в разных числовых значениях, в зависимости от шкалы измерения:

- По Роквеллу — методика основана на измерении глубины проникновения индентора (твёрдого наконечника) в исследуемый материал. Твёрдость по этой шкале составляет 217 МПа.

- По Бринеллю — индентор вдавливают в образец металла в течение 2-8 секунд (нагрузка — плавно нарастающая) и измеряют диаметр получившегося отпечатка. В качестве инденторов применяют шарики из прочных сплавов диаметром от 1 до 10 мм. Твёрдость стали 40х по Бринеллю равна 187 МПа.

- В состоянии плавки — твёрдость в период плавления колеблется в пределах 18 МПа.

Обратите внимание! Чем твёрже сталь, тем меньшей прочностью она обладает. В первом случае её невозможно (или сложно) чем-либо поцарапать, во втором — она способна повредиться даже от лёгкого удара (это и есть недостаточная прочность)

Плотность

Плотность стали 40х равна 7820 кг/м³. Плотность вещества является постоянной величиной, и измеряется при помощи гидростатического метода — образец взвешивают в воздухе, а потом в воде, и вычисляют его плотность (отношение массы тела к объёму). Жидкость, используемая в качестве измерения, должна хорошо смачивать материал, но при этом не вступать с ним в реакцию. Поэтому для взвешивания применяют дистиллированную воду.

Марка

Данная марка подразумевает содержание в стали 0,40% углерода и около 1,5% хрома.

Возможные заменители — 45Х, 38ХА, 40ХС и др. Класс: конструкционная легированная. Вид и состояние поставки:

- сортовой прокат (в т. ч. фасонный);

- пруток и серебрянка;

- лист толстый;

- трубы и т. д.

Термин «конструкционная» указывает на то, что металл используется для изготовления различных конструкций, механизмов и деталей, например, в сфере строительства и машиностроения.

Предел прочности

Под пределом прочности понимают такое механическое напряжение, выше которого материал разрушается или деформируется. Максимальная прочность стали в момент сгиба составляет 509 МПа, а при временном сопротивлении — 960 МПа.

Этот показатель измеряется с помощью испытаний на растяжение и деформацию. При этом устанавливают не только предел прочности, но и удлинение, временное сопротивление и др.

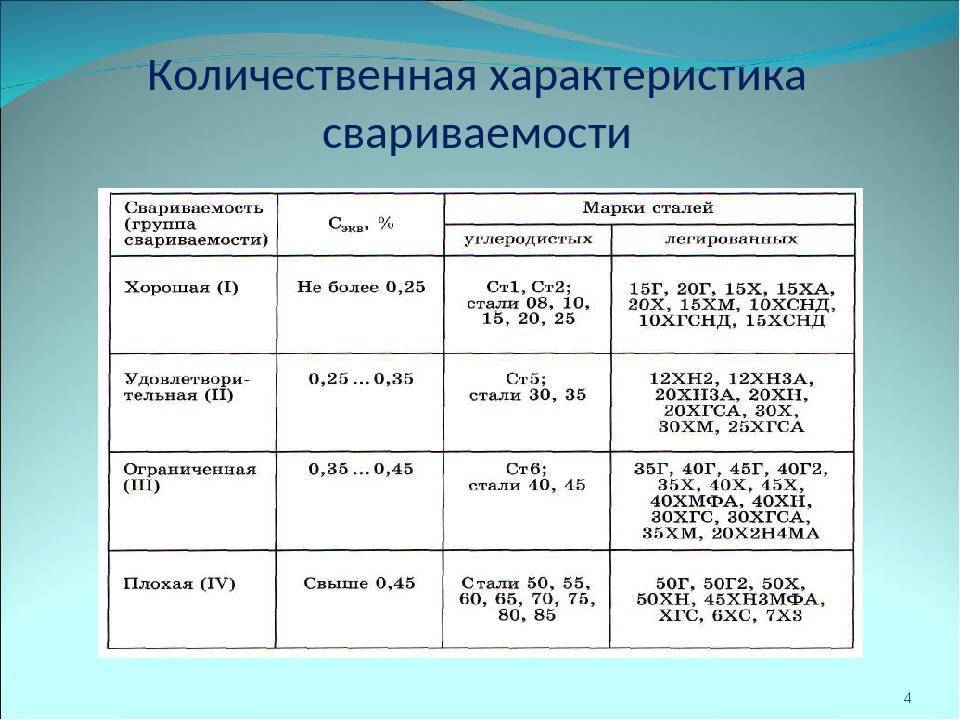

Свариваемость

| Без ограничений | Ограниченная | Трудно свариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

Предел текучести

Физический предел текучести — это значение напряжения, при котором деформация испытываемого материала увеличивается без дополнительной нагрузки. Предел текучести стали 40х равен 785 Н/мм2. На конечный результат влияют различные факторы:

- толщина металла;

- режим термообработки;

- наличие примесей в составе продукта;

- дефекты кристаллической решётки и т. д.

Прочность

Прочность — это стойкость металла к воздействию внешних нагрузок. Чтобы узнать, какая прочность стали, проводят испытания на специальных машинах с разной мощностью. Последние состоят из нагружающего механизма, создающего усилие, и бывают механическими и гидравлическими.

Сталь 40х обладает высокой прочностью — 271 МПа. Также она способна сохранять структуру при больших нагрузках.

Предел выносливости

| σ-1, МПА | J-1, мПа | n | Состояние стали |

| 363 | 240 | 106 | σв=690 МПа |

| 470 | 106 | σв=690 МПа | |

| 509 | 5*106 | σ0,2=690 МПа, σв=690 МПа | |

| 333 | σв=690 МПа | ||

| 372 | Закалка 860 °С, масло, отпуск 550 °С |

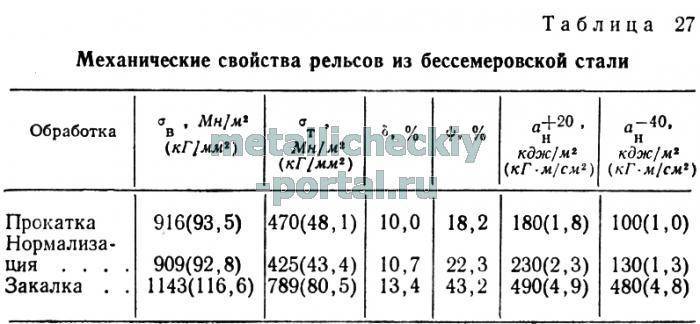

Ударная вязкость

Ударная вязкость данной марки составляет 400 – 850 кДж/кв. м. Предел прочности на разрыв равен 980 Н/м2. Под ударной вязкостью понимают способность металла поглощать механическую энергию, образующуюся в процессе разрушения и деформации.

Прокаливаемость стали по ГОСТ 4543-71

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 4,5 | 6 | 7,5 | 10,5 | 13,5 | 16,5 | 19,5 | 24 | 30 | Закалка 860 °С |

| 20,5-60,5 | 48-59 | 45-57,5 | 39,5-57 | 35-53,5 | 31,5-50,5 | 28,5-46 | 27-42,5 | 24,5-39,5 | 22-37,5 | Твердость для полос прокаливаемости, HRC |

Резка

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| горячекатаное | 163–168 | 620 | 1,2 | 0,95 |

Сталь 45Х конструкционная легированная

Вид поставки

Cортовой прокат, в том числе фасонный: ГОСТ 4543—71, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 10702-78.

Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

Шлифованный пруток и серебрянка ГОСТ 14955—77.

Лист толстый ГОСТ 1577—81, ГОСТ 19903-74.

Полоса ГОСТ 103-76, ГОСТ 82-70.

Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70.

Назначение и применение

Сталь 45Х является конструкционной углеродистой легированной сталью перлитного класса. Из стали 45Х изготавливают детали к которым предъявляются требования повышенной твердости, износостойкости, прочности и работающие при незначительных ударных нагрузках:

- валы,

- шестерни,

- оси,

- болты,

- шатуны и другие детали.

Кроме перечисленного сталь 45Х применяется для изготовления нагруженных валов, штоков насосов и задвижек, работающих при температуре не выше 450 °С в некоррозионной среде, для высоконагруженных болтов и шпилек, для валов центробежных насосов.

Часто детали нефтепромыслового оборудования из стали 45Х (например, цилиндрическая поверхность на рабочем участке штоков поршня грязевых насосов, вылы, звездочки и зубчатые колеса буровых установок, пальцы шарниров и т.д.) подвергаются закалке с нагревом токами высокой частоты.

Расшифровка стали 45Х

Цифра 45 означает, что содержание углерода в стали составляет 0,45%.

Буква Х означает, что в стали содержится хром в количестве до 1,5%.

Химический состав, % (ГОСТ 4543-2016)

| Марка стали | Массовая доля элементов, % | ||||||||

| С | Si | Mn | Cr | Ni | Mo | Al | Ti | V | B |

| 0,41-0,49 | 0,17-0,37 | 0,50-0,80 | 0,80-1,10 | — | — | — | — | — | — |

ПРИМЕЧАНИЕ: знак «-» означает, что массовую долю данного элемента не нормируют и не контролируют, если не указано иное (см. ГОСТ 4543-2016).

Твердость (ГОСТ 4543-2016)

- Твердость по Бринеллю металлопродукции в отожженном (ОТ) или высокоотпущенной (ВО) состоянии, а также горячекатаной и кованой металлопродукции, нормализованной с последующим высоким отпуском (Н+ВО), диаметром или толщиной свыше 5 мм должна соответствовать нормам, указанным в таблице

Марка стали Твердость HB, не более 45Х 229 ПРИМЕЧАНИЕ Твердость калиброванной металлопродукции в отожженном (ОТ) или высокоотпущенном (ВО) состоянии, а также горячекатаной и кованой металлопродукции, нормализованной с последующим высоким отпуском (Н+ВО), может быть на 15 НВ более указанной в таблице выше.

- Твердость горячекатаной и кованой металлопродукции, поставляемой без термической обработки, не нормируют и не контролируют.

- Твердость калиброванной металлопродукции и металлопродукции со специальной отделкой поверхности диаметром или толщиной свыше 5 мм, поставляемой в нагартованном состоянии (НГ), должна быть не более 269 НВ.

Механические свойства проката (ГОСТ 4543-2016)

| Марка стали | Режим термической обработки | Механические свойства, не менее | Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | ||||||||

| Закалка | Отпуск | Предел текучести σт, Н/мм2 | Временное сопротивление σв, Н/мм2 | Относительное | Ударная вязкость КС U, Дж/см2 | ||||||

| Температура, °С | Среда охлажде- ния | Темпера- тура, °С | Среда охлаждения | удлинение δ,% | сужение Ψ, % | ||||||

| 1-й закалки или нор- мализации | 2-й за- калки | ||||||||||

| 45Х | 840 | — | Масло | 520 | Вода или масло | 835 | 1030 | 9 | 45 | 49 | 25 |

Механические свойства

закалка+отпуск500-800395345590123339174-217

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | КП | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % | KCU, Дж/см2 | Твердость HB , не более |

| не менее | |||||||||

| ГОСТ 4543-71 | Пруток. Закалка с 840 °С в масле; отпуск при 520 °С, охл. в воде или в масле | 25 | — | 830 | 1030 | 9 | 45 | 49 | — |

| ГОСТ 8479-70 | Поковка: | ||||||||

| нормализация | До 100 | 315 | 315 | 570 | 17 | 38 | 39 | 167-207 | |

| 300-500 | 315 | 570 | 12 | 30 | 29 | 167-207 | |||

| 500-800 | 315 | 570 | 11 | 30 | 29 | 167-207 | |||

| закалка+отпуск | 500-800 | 315 | 315 | 570 | 11 | 30 | 29 | 156-197 | |

| нормализация | До 100 | 345 | 345 | 590 | 18 | 45 | 59 | 174-217 | |

| 100-300 | 345 | 590 | 17 | 40 | 54 | 174-217 | |||

| 300-500 | 345 | 590 | 14 | 38 | 49 | 174-217 | |||

| 100-300 | 395 | 615 | 15 | 40 | 54 | 187-229 | |||

| 300-500 | 395 | 615 | 13 | 35 | 49 | 187-229 | |||

| 100-300 | 440 | 440 | 635 | 14 | 40 | 54 | 197-235 | ||

| 300-500 | 440 | 635 | 13 | 35 | 49 | 197-235 | |||

| До 100 | 490 | 490 | 655 | 16 | 45 | 59 | 212-248 | ||

| 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 | |||

| 100-300 | 540 | 540 | 685 | 13 | 40 | 49 | 223-262 | ||

| До 100 | 590 | 590 | 735 | 14 | 45 | 59 | 235-277 | ||

| До 100 | 640 | 640 | 785 | 13 | 42 | 59 | 248-293 |

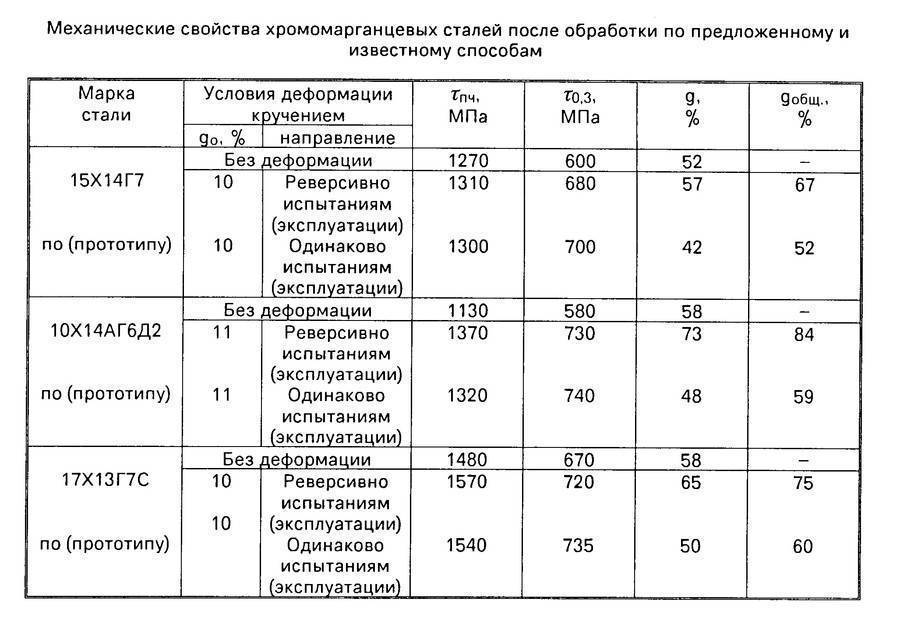

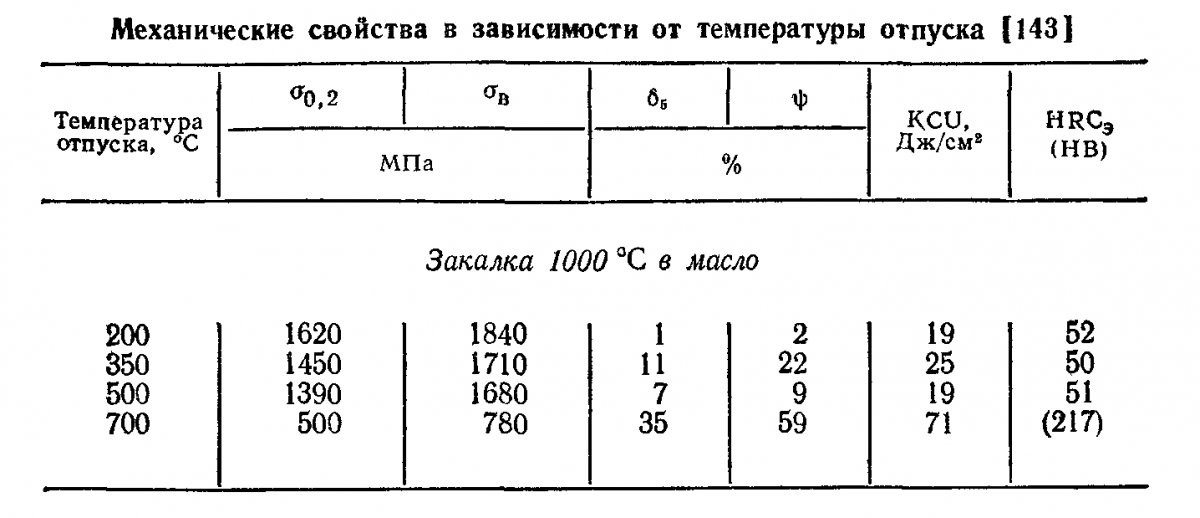

Механические свойства в зависимости от температуры отпуска

| tотп. °С | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % | Твердость HB |

| Пруток диаметром 25 мм; закалка с 830 °С в масле | |||||

| 300 | 1490 | 1710 | 10 | 27 | 500 |

| 400 | 1270 | 1490 | 12 | 37 | 450 |

| 500 | 1130 | 1240 | 17 | 50 | 375 |

| 600 | 880 | 1030 | 21 | 60 | 300 |

| Пруток диаметром 50 мм; закалка с 820 °С в масле | |||||

| 400 | 1270 | 1490 | 12 | 37 | 450 |

| 500 | 1130 | 1240 | 17 | 50 | 375 |

| 600 | 880 | 1030 | 21 | 60 | 300 |

Предел выносливости

| Характеристики прочности | σ-1, МПа | n |

| σв = 980 МПа; σ0,2 = 830 МПа; HB 285 | 343 | — |

| σв = 980 МПа; σ0,2 = 550 МПа; HB 217 | 380 | — |

| σв = 1590 МПа | 774 | 106 |

| σв = 1150 МПа | 588 | 5 * 106 |

Примечание: σ4501/1000 = 88 МПа

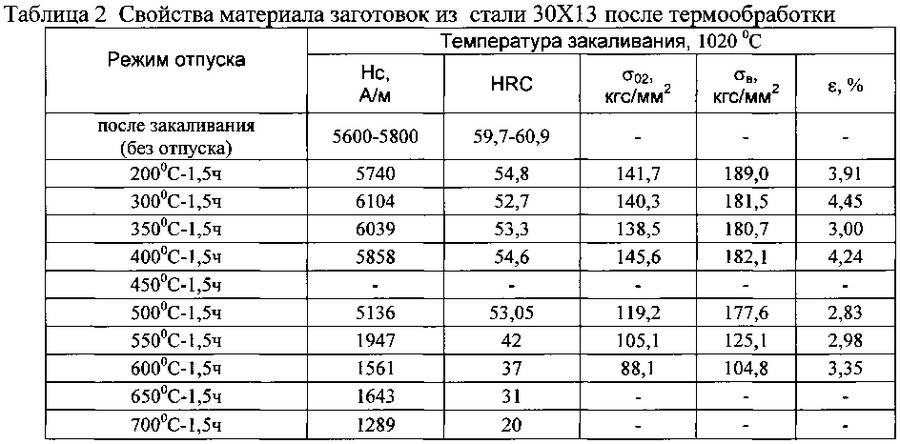

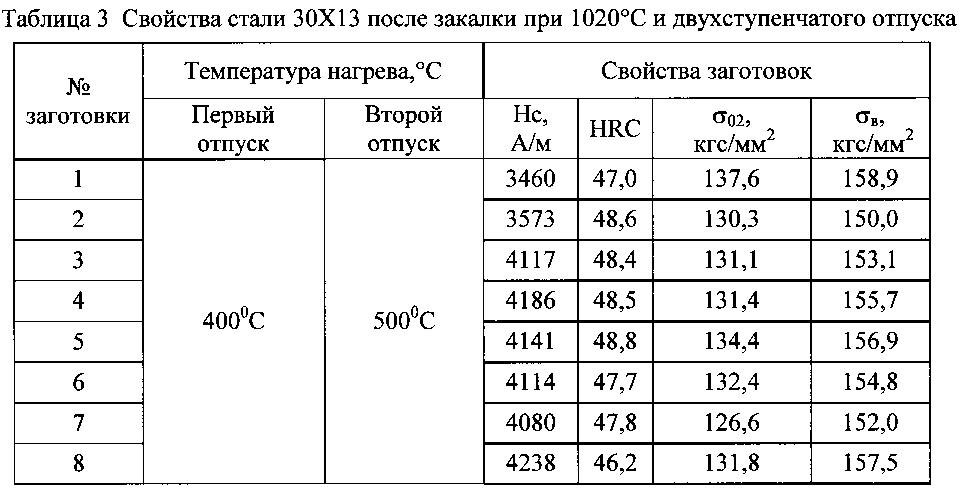

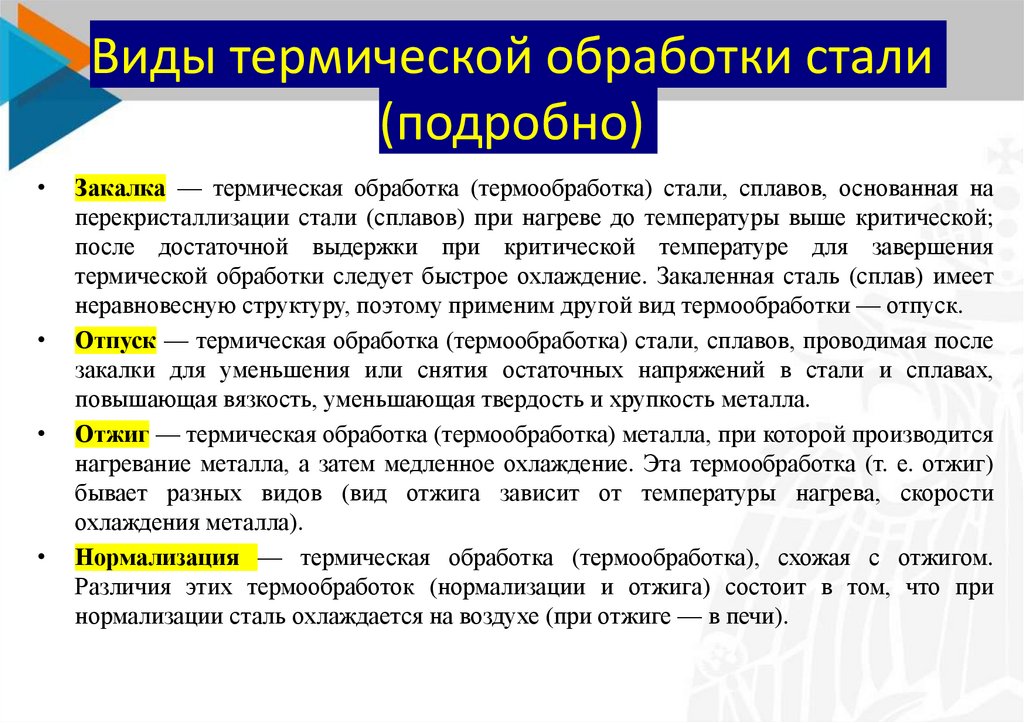

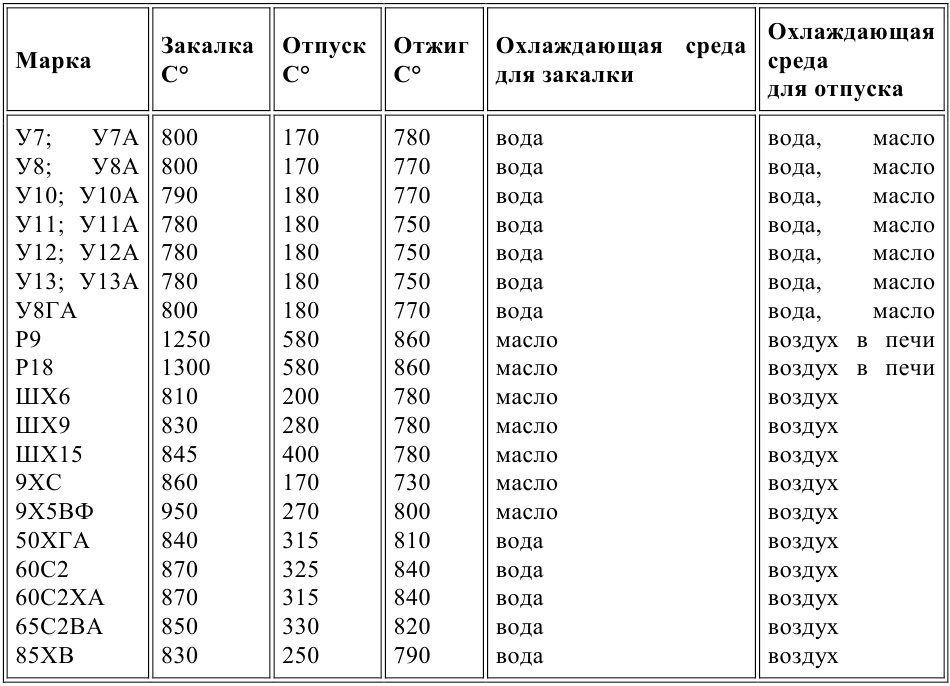

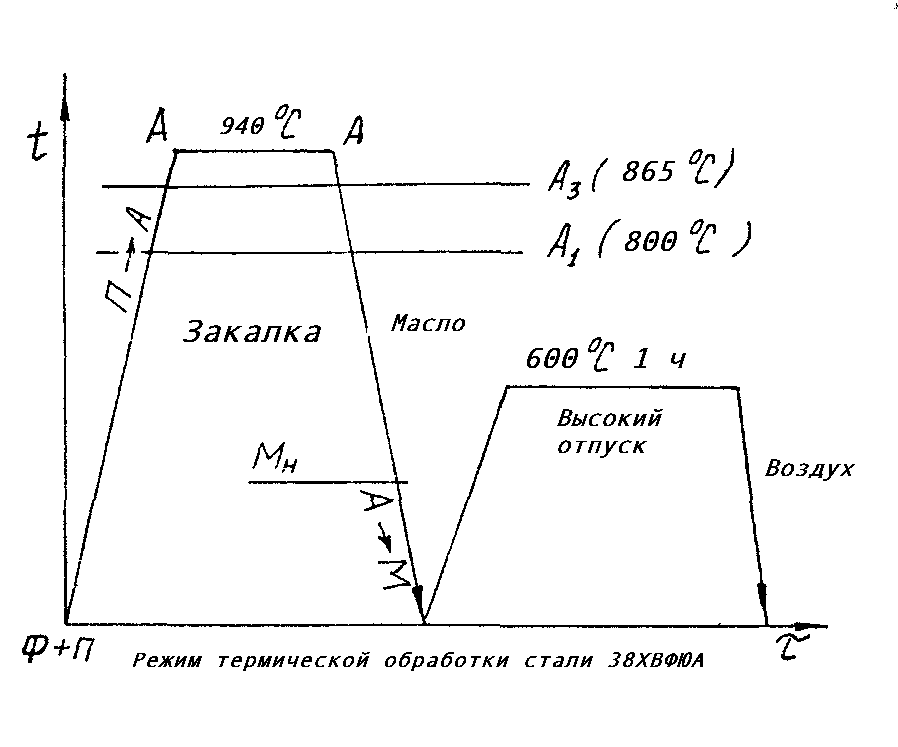

Выбор оптимального режима термической обработки

В зависимости от конкретных производственных условий, сталь термически обрабатывают по двум вариантам:

- Нормализацией при температуре выдержки 1050…1100 °С, с последующим высоким отпуском с 600…650 °С. Нормализация стабилизирует структуру стали, снижает количество остаточного аустенита, и улучшает обрабатываемость на металлорежущих станках. Это позволяет использовать такую технологию термообработки для получения заготовок ступенчатых валов и осей, работающих преимущественно в средах с повышенной влажностью, а также в условиях коррозионно-механического износа.

- Ступенчатой закалки с высоким отпуском. Продолжительность и количество циклов закалки зависит от требуемой поверхностной твёрдости и конечной микроструктуры. Закалка стали 40Х13 по такому способу выполняется для изделий, которые в процессе своей эксплуатации периодически подвергаются ударным нагрузкам.

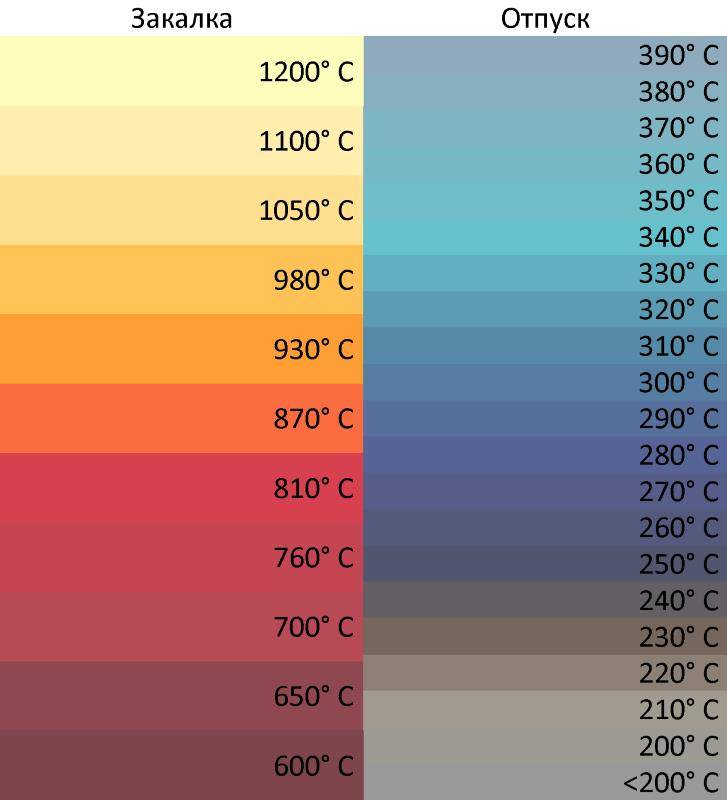

Температура заготовки в зависимости от цвета при нагреве

При выборе режима термообработки необходимо учитывать, что сталь 40Х13 штампуется при температурном интервале 950…1150 °С: именно в этом диапазоне материал обладает максимальной ковкостью.

Во всех случаях сталь перед обработкой подвергают отжигу. Это связано со следующими особенностями:

- наличием карбидов хрома, которые образуются в процессе горячей прокатки заготовок. Они сосредотачиваются на границах зёрен вокруг основной, более пластичной структуры;

- присутствием цементита, который по структуре и размерам зерна отличается от любого их карбидов хрома. Это вызывает остаточные напряжения растяжения, снижающие прочность;

- опасности избыточного количества остаточного аустенита, который также повышает твёрдость и снижает пластичность;

- склонности данной стали к деформационному упрочнению во время пластической деформации.

Опытным путём установлено, что для получения оптимальной макроструктуры режим отжига должен быть следующим: нагрев до 690…730 °С, с выдержкой до полного прогрева сечения детали и последующим охлаждением вместе с печью до 500…550 °С (далее – на воздухе). Конечная структура – зернистый перлит, которые положительно выделяется своей стабильностью, равновесностью и наличием мелкого зерна.

Технология термообработки

Нормализация стали 40Х13 применяется реже, в основном, после горячей штамповки/ковки, когда слиток или заготовка нагревались до максимально возможных температур. При длительном нагреве ускоряется рост зерна, что нежелательно с точки зрения трудоёмкости при окончательной обработке изделий. Нормализация, однако, необходима, если нормализованная и отпущенная деталь имеет сложную форму, с многочисленными перепадами в поперечных сечениях, а также при наличии острых углов и кромок.

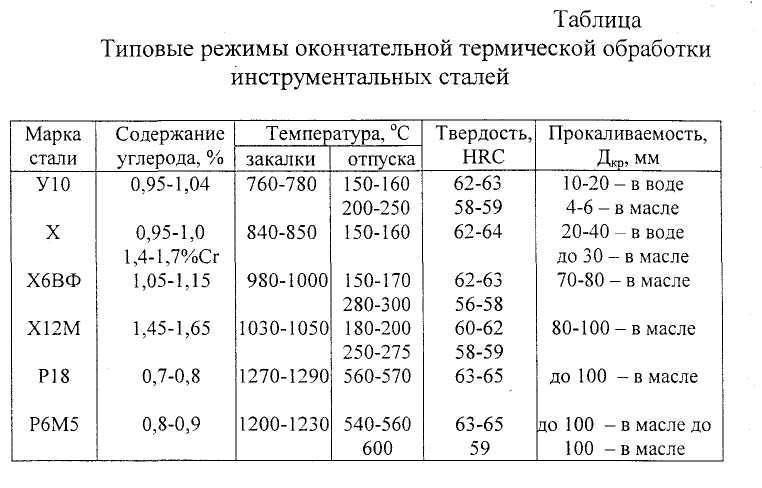

Главная цель закалки — обеспечить достаточный процент мартенсита в стали. Такие требования выдвигаются, если деталь при эксплуатации будет испытывать значительные рабочие напряжения. Максимально достигаемая твёрдость после закалки – обычно 50…55 НRC. Обеспечивается это следующим режимом термобработки: закалкой с 1000…1050 °С в масло, с последующим низким — при 230…280 °С – отпуском.

В связи с низким температурным интервалом термообработки нагрев производят в печах скоростного нагрева, имеющих системы высокоточного автоматического контроля температуры.

Особые требования к соблюдению технологических режимов закалки стали 40Х13:

- Температура сред, используемых для охлаждения изделий после их закалки, должна быть на 50…75 °С ниже температуры окончания мартенситного превращения. Оно для рассматриваемой марки стали составляет 650…670 °С. В качестве таких сред используются масло, щёлочные или солевые расплавы. Например, соответствующими возможностями обладает расплав солей KNO3 и NaNO3 в соотношении 1:1. Масляные ванны менее предпочтительны, поскольку при длительных выдержках металл науглероживается. Это, хоть и повышает дополнительно твёрдость, но ухудшает обрабатываемость заготовок, особенно при точении и фрезеровании.

- Время выдержки изделий при закалке и последующем охлаждении составляет до нескольких часов. Такой длительный период выдержки обусловлен необходимостью создать условия для полного мартенситного превращения.

- Скорость дальнейшего (после отпуска) охлаждения закалённых заготовок особого значения не имеет, и определяется только производственными возможностями. При этом предпочтительнее охлаждать детали не в печи, а на открытом, но спокойном воздухе. В таких условиях мартенситное превращение протекает в полном объёме.

Источник

Область использования

Благодаря собственным отличительным особенностям сталь 40х13 используется в таких промышленных отраслях как:

- авиационная;

- автомобилестроение (в том числе машиностроение);

- обработка металла;

- производство оборудование для пищевой промышленности;

- медицине;

- изготовление домашних приборов и устройств.

При изготовлении вертолётов и самолётов из неё делают отдельные конструкционные элементы фюзеляжей.

В автомобилестроении и машиностроении её используют для производства: валов, самых разных втулок, корпусов, турбинных лопастей, игл для карбюраторов двигателей автомобиля, пружин, подшипников. Она активно применяется для изготовления широкого разнообразия метизной продукции (болтов и гаек). По мимо этого такая марка стали применяется во время изготовления инструмента для измерений, изделий, которые предназначены для работы в слабоагрессивных средах при низких температурах (не выше 450 °С).

Особенное место она занимает при изготовлении бытовых и медицинских инструментов для резки. При проведении хорошей закалки из стали 40х13 получаются хорошие ножи и скальпели. По этому она стала называться медицинской стали. В данном случае твёрдость данных инструментов по шкале Роквелла достигает 58 HRC единиц. Данные инструменты отлично поддаются заточке, они почти что не покрываются ржавчиной и не просят внимательного ухода.

Помимо таких свойств, отмечают, что эта марка металла вовсе не флокеночувствительна.

Сталь-Максимум: Сталь 40Х

Этот материал представляет собой конструкционную легированную сталь. Его относят к классу хромистых. Легирование таким элементом как хром обеспечивает коррозионную стойкость сплава в атмосфере и окислительной среде. Другими словами, предает стали нержавеющие свойства. К тому же это вещество определяет структуру сплава, его жаропрочность, а также механические и технологические характеристики.

Конструкционная сталь — сплав, который применяется для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладает определенными механическими, физическими и химическими свойствами.

см. Википедию

Из стали марки 40Х производители осуществляют следующие виды поставок:

- сортовой и фасонный прокат, соответствующий различным ГОСТам,

- калиброванные и шлифованные прутки,

- серебрянки,

- толстостенные листы,

- полосы и поковки,

- трубы.

Данный сплав широко используют в современной промышленности. Из него изготавливают следующие изделия:

кулачковые и коленчатые валы, стальные кольца, оси и полуоси, оправки и рейки, губчатые венцы, шестерни и плунжеры, втулки и болты, различные улучшаемые элементы с повышенной прочностью.

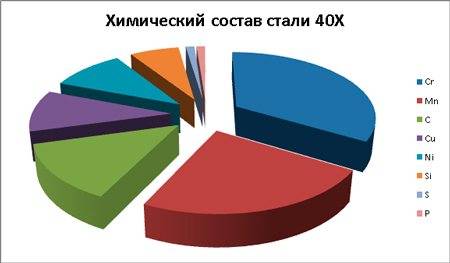

Точный химический состав стали 40Х

Химический состав и эксплуатационные характеристики сплава регламентируются нормами ГОСТ 4543-71. Основной состав материала дополняют 8 легирующих элементов:

- Хром

- Марганец

- Углерод

- Медь

- Никель

- Кремний

- Сера

- Фосфор

Процентное соотношение всех составляющих элементов вы можете посмотреть в таблице ниже и на диаграмме.

| Cr | Mn | C | Cu | Ni | Si | S | P |

| от 0,8 до 1,1 | от 0,5 до 0,8 | от 0,36 до 0,44 | менее 0,3 | меньше 0,3 | от 0,17 до 0,37 | меньше 0,035 | менее 0,035 |

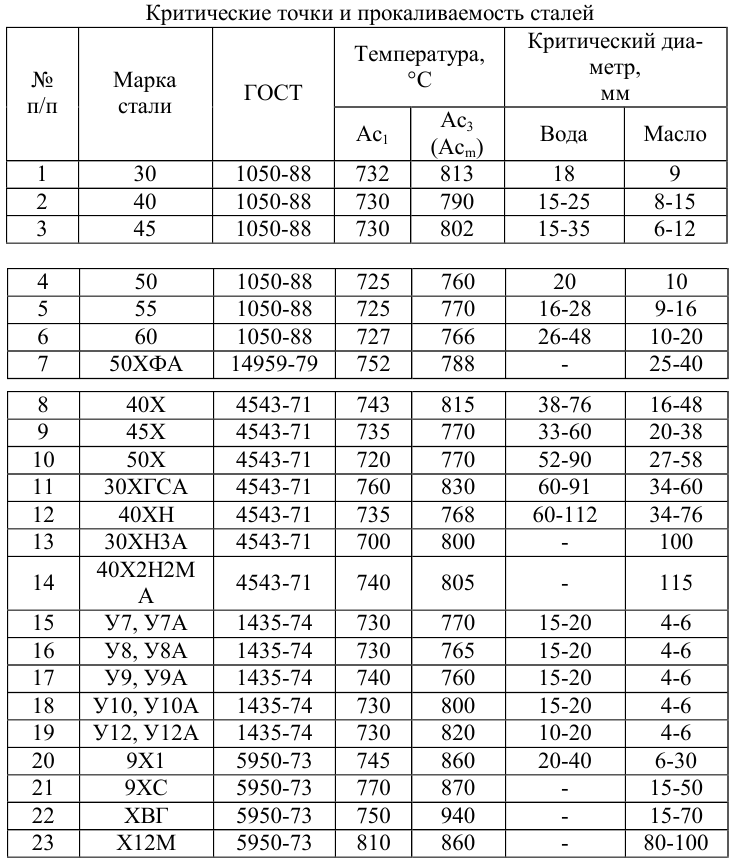

Свойства стали 40Х

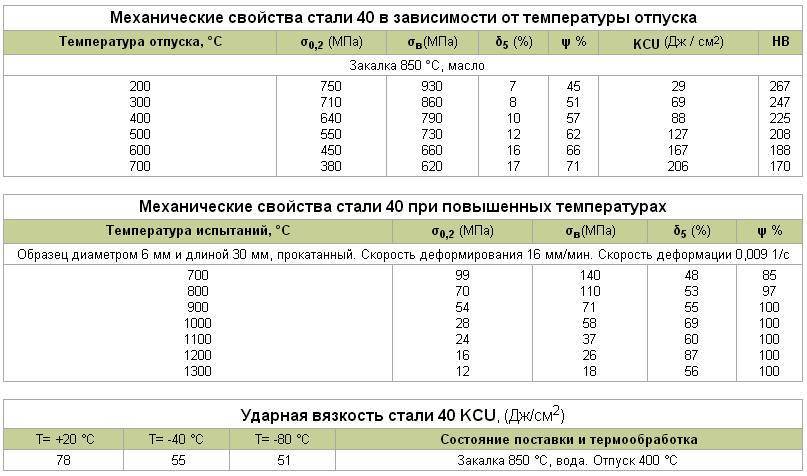

Удельный вес сплава составляет 7820 кг/м3. Твердость материала по Бринеллю доходит до 217 МПа. Критические точки достигаются при следующих температурах:

- Ac1 = 743°

- Ac3(Acm) = 815°

- Ar3(Arcm) = 730°

- Ar1 = 693°

Начальная температура ковки составляет +1250°С, конечная достигает +800°С. Изделия с сечением до 350 мм охлаждаются на воздухе.

Сталь марки 40Х относится к трудносвариваемым. Для нее доступны следующие способы сварки:

- ручная дуговая (РДС),

- электрошлаковая (ЭШС),

- контактно-точечная (КТС).

При электрошлаковой сварке необходим предварительный подогрев материала и его последующая термообработка. Контактно-точечная сварка требует только финишной термической обработки.

Сплав 40Х не имеет склонности к отпускной хрупкости, однако при этом он является флокеночувствительным материалом.

Обрабатываемость резанием доступна только в горячекатаном состоянии, при твердости по Бринеллю 163-168 единиц и временным сопротивлением разрыву 610 МПа.

Отечественные и зарубежные аналоги стали марки 40Х

| Россия | 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР, 45Х |

| Америка | 5135, 5140, 5140RH, 5140H, G51350, H51350, G51400, H51400 |

| Франция | 37Cr4, 38C4FF, 38C4, 41Cr4, 42C4TS, 42C4 |

| Германия | 37Cr4, 41Cr4, 42Cr4, 41CrS4, 1.7034, 1.7035, 1.7045 |

| Англия | 37Cr4, 41Cr4, 530A36, 530A40, 530M40, 530h46, 530h50 |

| Япония | SCr435H, SCr435, SCr440, SCr440H |

| Китай | 35Cr, 38CrA, ML38CrA, 40Cr, 40CrH, 40CrA, 45Cr, 45CrH, ML40Cr |

| Южная Корея | SCr435, SCr435H, SCr440, SCr440H |

| ЕС | 37Cr4, 37Cr4KD, 41Cr4, 41CrS4, 41Cr4KD |

| Бельгия | 37Cr4, 41Cr4, 45C4 |

| Италия | 36CrMn4, 36CrMn5, 37Cr4, 38CrMn4KB, 38Cr4KB, 41Cr4KB, 41Cr4 |

| Испания | 37Cr4, 38Cr4, 38Cr4DF, 41Cr4, 42Cr4, 41Cr4DF, F.1201, F.1202, F.1210, F.1211 |

| Швеция | 2245 |

| Болгария | 37Cr4, 40Ch, 41Cr4 |

| Польша | 38HA, 40H |

| Венгрия | 37Cr4, 41Cr4, Cr2Z, Cr3Z |

| Румыния | 40Cr10, 40Cr10q |

| Чехия | 14140 |

| Австралия | 5140, 5132H |

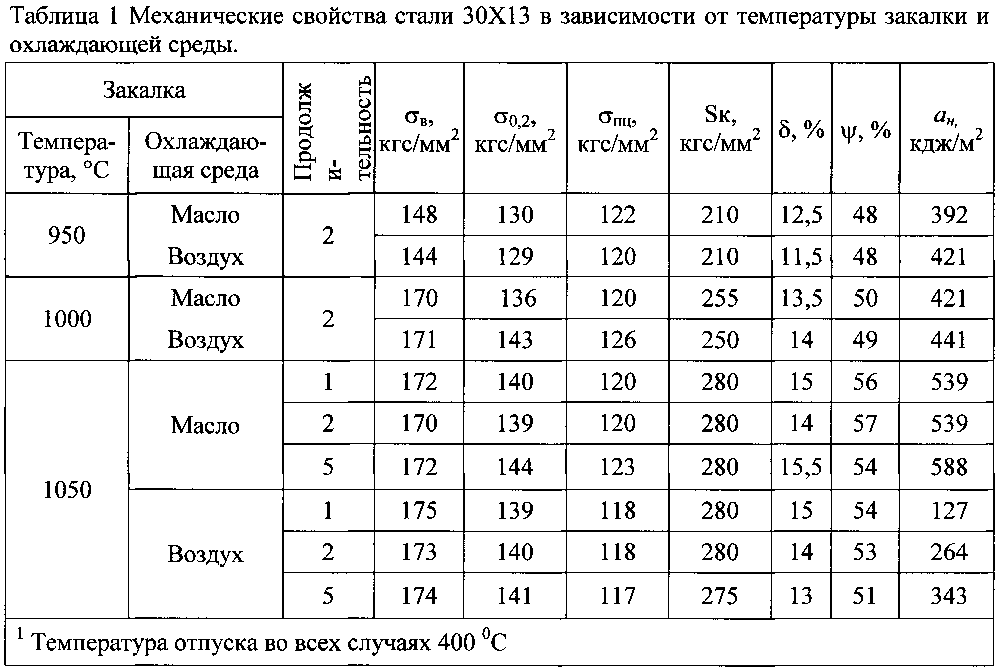

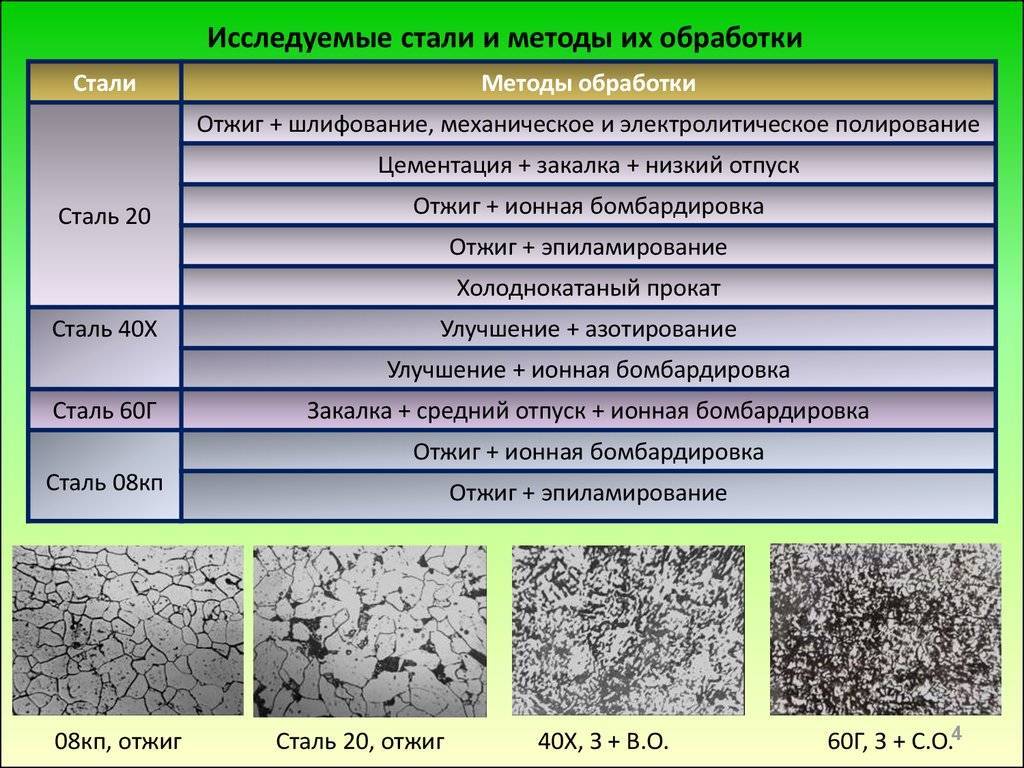

Превращения и микроструктура стали 40Х13

- При нагреве сталь 40Х13 имеет полиморфное альфа-гамма превращение в интервале температур от 820 °С (Ас1) до 880 (Ас3).

- При нагреве несколько выше температуры точки Ас3 структура стали состоит из аустенита и карбидов хрома типа Cr23C6. Полное растворение карбидов происходит при 950-1000 °С.

- Сталь 40Х13 имеет наилучшую коррозионную стойкость после закалки с температуры, которая обеспечивает полное растворение карбидов.

- Сталь 40Х13 имеет достаточно высокую прокаливаемость: закалка деталей может производиться при охлаждении в масле или на воздухе.

- В стали 40Х13 перед перлитным превращением аустенита из него выделяются карбиды Cr23C6. После обеднения аустенита по углеродупроисходит перлитное превращение аустенита.

- Интервал мартенситного превращения в стали 40Х13 составляет 270-80 °С. При закалке с температур 980-1000 °С происходит практически полное превращение аустенита в мартенсит.

- Промежуточное (бейнитное) превращение в стали 40Х13 отсутствует.

- Отпуск закаленной стали 40Х13 приводит к распаду мартенсита на феррито-карбидную смесь. С повышением температуры отпуска твердость стали 40Х13 снижается. При отпуске в интервале 480-520 °С происходит существенное снижение пластичности и ударной вязкости из-за развития процессов отпускной хрупкости.

- Сталь 40Х13 в зависимости от заданной твердости применяют или после низкотемпературного отпуска при 200-400 °С, или после высокого отпуска при 600-650 °С. Для промежуточных температур отпуска характерно снижение коррозионной стойкости.

Температура критических точек стали 45

Как ранее было отмечено, для улучшения эксплуатационных качеств металла проводится термическая обработка. Она предусматривает оказание определенного воздействия на структуру, после чего происходит перестроение кристаллической решетки и изменение качеств. Во много при проведении термической обработки учитываются критические точки. Обработка стали Ст 45 проводится с учетом следующих факторов:

Температурного режима

Важно выбирать правильную температуру, так как слишком низкая становится причиной неполного нагрева структуры и полное перестроение структуры не произойдет. Слишком высокий показатель становится причиной перегрева металла, а также появления окалины. Для обеспечения воздействия требуемой температуры могут применяться самые различные установки

Примером назовем доменные печи или электрические установки. Слишком высокие температуры плавления определяют то, что выполнить закалку рассматриваемой стали в домашних условиях довольно сложно. Скорости повышения температуры. Скорость нагрева также может определять то, какие именно качества будут передаваться обрабатываемому изделию. Современное оборудование позволяет с высокой точностью контролировать скорость нагрева. К примеру, ТВЧ имеют электронный блок управления, электрическая энергия преобразуется в магнитную, которая и становится причиной нагрева структуры. Продолжительности временного промежутка между воздействием различных температур. При термической обработке всех металлов учитывается присутствие трех критических точек, которые учитываются. Длительность выдержки может зависеть не только от химического состава материала, но и размеров, формы заготовки. Особенности прохождения процесса охлаждения. Во много качества получаемого изделия зависят от того, при каких условиях проходил процесс охлаждения. К примеру, есть возможность использовать масло или воду, а также различные порошки в качестве охлаждающей среды

Для обеспечения воздействия требуемой температуры могут применяться самые различные установки. Примером назовем доменные печи или электрические установки. Слишком высокие температуры плавления определяют то, что выполнить закалку рассматриваемой стали в домашних условиях довольно сложно. Скорости повышения температуры. Скорость нагрева также может определять то, какие именно качества будут передаваться обрабатываемому изделию. Современное оборудование позволяет с высокой точностью контролировать скорость нагрева. К примеру, ТВЧ имеют электронный блок управления, электрическая энергия преобразуется в магнитную, которая и становится причиной нагрева структуры. Продолжительности временного промежутка между воздействием различных температур. При термической обработке всех металлов учитывается присутствие трех критических точек, которые учитываются. Длительность выдержки может зависеть не только от химического состава материала, но и размеров, формы заготовки. Особенности прохождения процесса охлаждения. Во много качества получаемого изделия зависят от того, при каких условиях проходил процесс охлаждения. К примеру, есть возможность использовать масло или воду, а также различные порошки в качестве охлаждающей среды.

Довольно часто для изменения качеств металла применяется ТВЧ. Она характеризуется высокой эффективностью в применении, а также простотой в использовании. Сегодня встречаются модели, которые при желании можно установить в домашней мастерской.

Критическими точками принято считать температуры, при которых происходит перестроение структуры. Выделяют три основных температурных точек, которые отображаются на построенной диаграмме.

Уделяется внимание и выбору более подходящей среды охлаждения. К примеру, есть возможность провести охлаждение в воде. Однако подобная среда приводит к неравномерному охлаждению, что приводит к появлению окалины и других проблем

Для более высокого качества применяется масло. Крупногабаритные заготовки можно охлаждать на открытом воздухе, так как для снижения температуры требуется много времени

Однако подобная среда приводит к неравномерному охлаждению, что приводит к появлению окалины и других проблем. Для более высокого качества применяется масло. Крупногабаритные заготовки можно охлаждать на открытом воздухе, так как для снижения температуры требуется много времени.

Качественный нож на все случаи жизни из стали 40Х13

Внимание!!!

Данная самоделка размещена исключительно в ознакомительных целях. Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозитлишение свободы до двух лет!

Список материалов:

— нержавеющая сталь марки 40Х13 (AISI 420); — древесина для накладок; — латунные стержни для штифтов; — медная трубочка; — эпоксидный клей; — масло для пропитки дерева.

Список инструментов:

— ленточная шлифовальная машина; — бормашина; — дрель; — наждачная бумага; — болгарка; — заточный станок для ножей; — полировальный станок; — тиски; — напильники; — маркер; — бумага, ножницы, карандаш (для шаблона); — циркулярная пила; — зажимы; — духовка; — печь и масло для закалки.

Процесс изготовления ножа:

Шаг первый. Изготавливаем шаблон и переносим на заготовку

Для начала изготовим шаблон ножа, для этого нам понадобится бумага и карандаш. Автор рисует нож от руки на бумаге, это интересно, нож получается уникальным. Но если таких талантов у вас нет, можно поискать готовые макеты ножей в интернете и распечатать их на принтере. Полученный нож вырезаем ножницами и переносим потом на заготовку. Автор приложил шаблон к металлу, а потом сверху прошел баллончиком с краской. Когда шаблон был убран, получился отличный рисунок на металле, который нам предстоит вырезать.

Шаг второй. Изготовление основного профиля ножаШаг третий. ОтверстияШаг четвертый. Термообработка

Для начала нам нужно закалить клинок, раскаляем металл до красного свечения и опускаем в масло. Подойдет растительное масло или минеральное, автор использовал автомобильную отработку, судя по цвету масла.

Шаг пятый. Формируем скосы и шлифуем

Для формирования скосов у автора есть специальный зажим, который позволяет установить лезвие четко под определенным углом относительно шлифовальной ленты. В итоге скосы получаются симметричным, ровными и качественными. В процессе шлифовки главное не спешить, так как клинок можно перегреть, и произойдет сильный отпуск металла. Время от времени охлаждаем клинок в воде. Далее автор шлифует клинок вручную, используя наждачную бумагу и воду.

Шаг шестой. Зазубрина

Шаг седьмой. Полировка Полируем клинок до зеркального блеска. Для этих целей нам понадобится полировальный станок и паста ГОИ. Немного времени и сил, теперь в клинок можно смотреть как в зеркало. После этого заматываем его изолентой, чтобы не повредить клинок и не порезаться самому.

Шаг восьмой. Изготовление ручки

Далее сверлим отверстия, подготавливаем штифты и трубку. Осталось размешать эпоксидку и склеить ручку.

Ручку обязательно пропитываем маслом для защиты от влаги. К тому же, с маслом древесина смотрится просто восхитительно.

Шаг девятый. Заточка

На этом все, нож готов. Удачи и творческих вдохновений, если надумаете повторить!

Внимание!!!

Данная самоделка размещена исключительно в ознакомительных целях. Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозитлишение свободы до двух лет! Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.