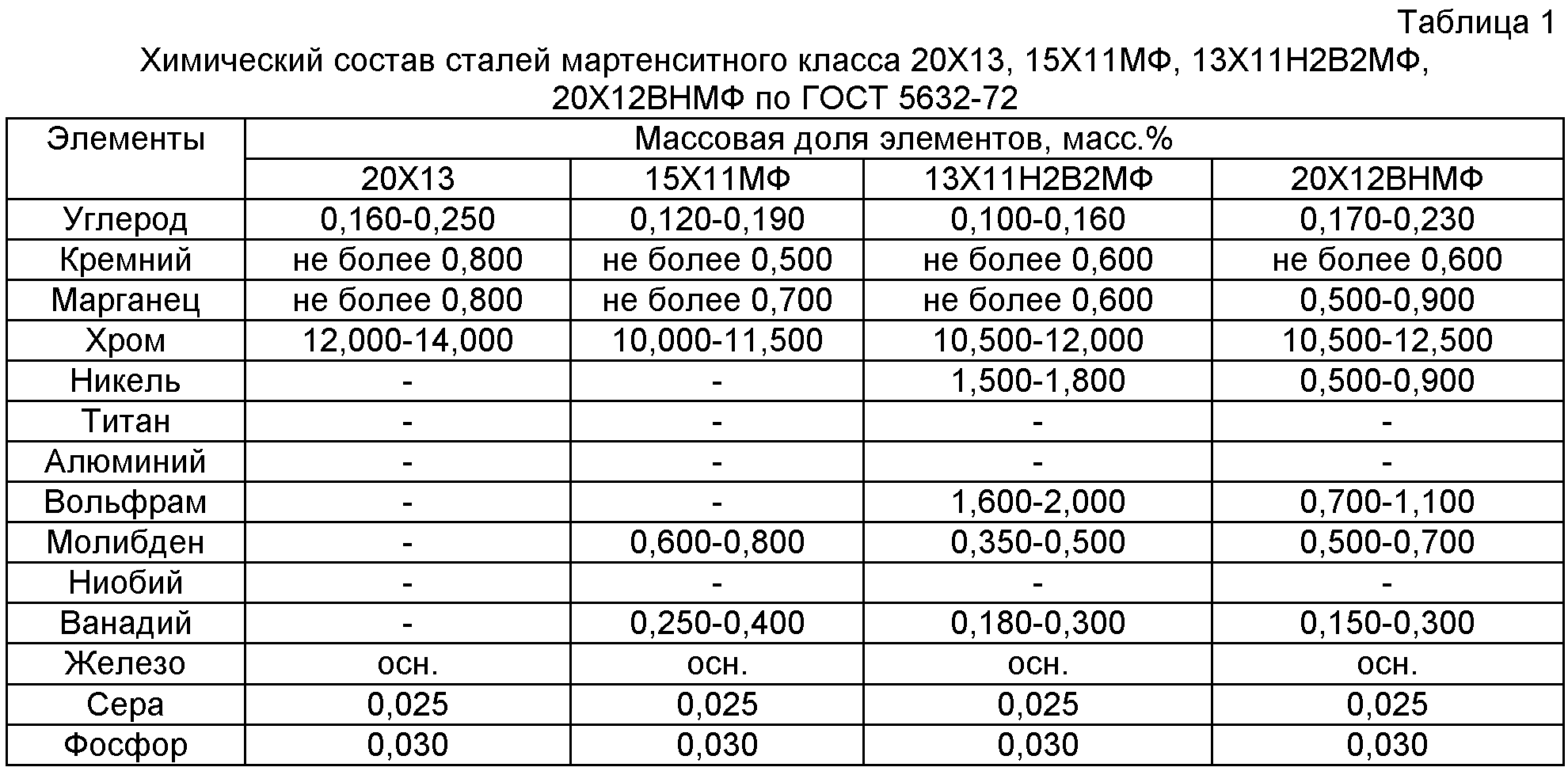

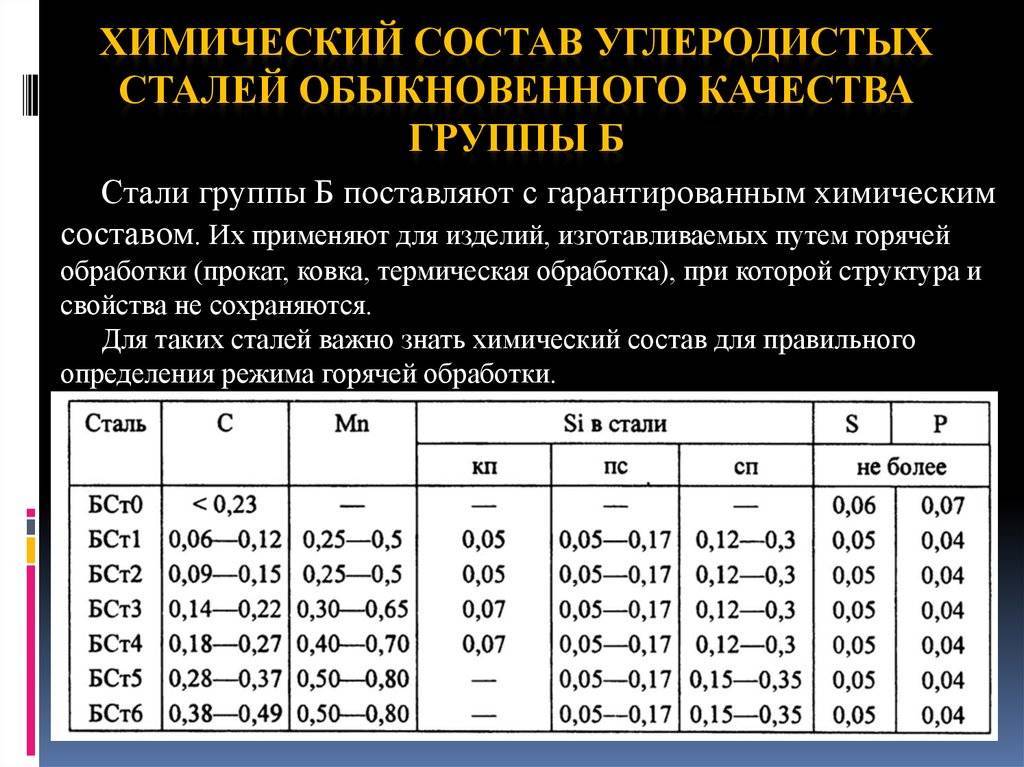

Химический состав

Характеристики и применение стали 14Х17Н2 определяются ее химическим составом и последующей термообработкой. Для данного сплава найдено удачное соотношение основных компонентов, которое регламентируется ГОСТом 5632-72. Об этом свидетельствует расшифровка его маркировки:

- первые две цифры указывают на содержание углерода – 14%;

- следующими тремя знаками обозначается концентрация основного легирующего элемента хрома – 17%;

- знаками «Н2» отмечена процентная доля никеля – 2%.

Каждый из этих элементов оказывает влияние на структуру и свойства сплава:

- углерод повышает твердость и плотность;

- никель и хром придают коррозионную стойкость.

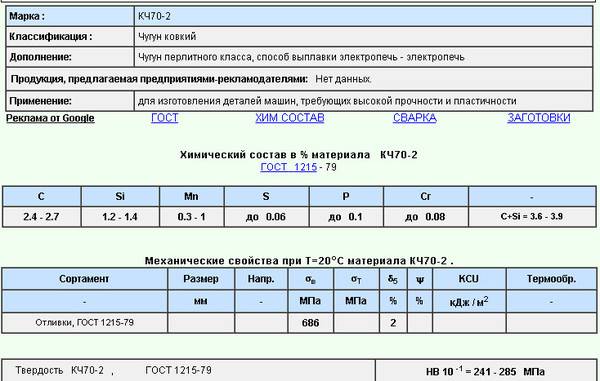

Остальные добавки составляют незначительные количества и не оказывают заметного влияния на технологические свойства материала:

Считаются неизбежными малые примеси вредных веществ, которые попадают в сталь в процессе выплавки из чугуна. Однако их количества не превышают допустимых значений:

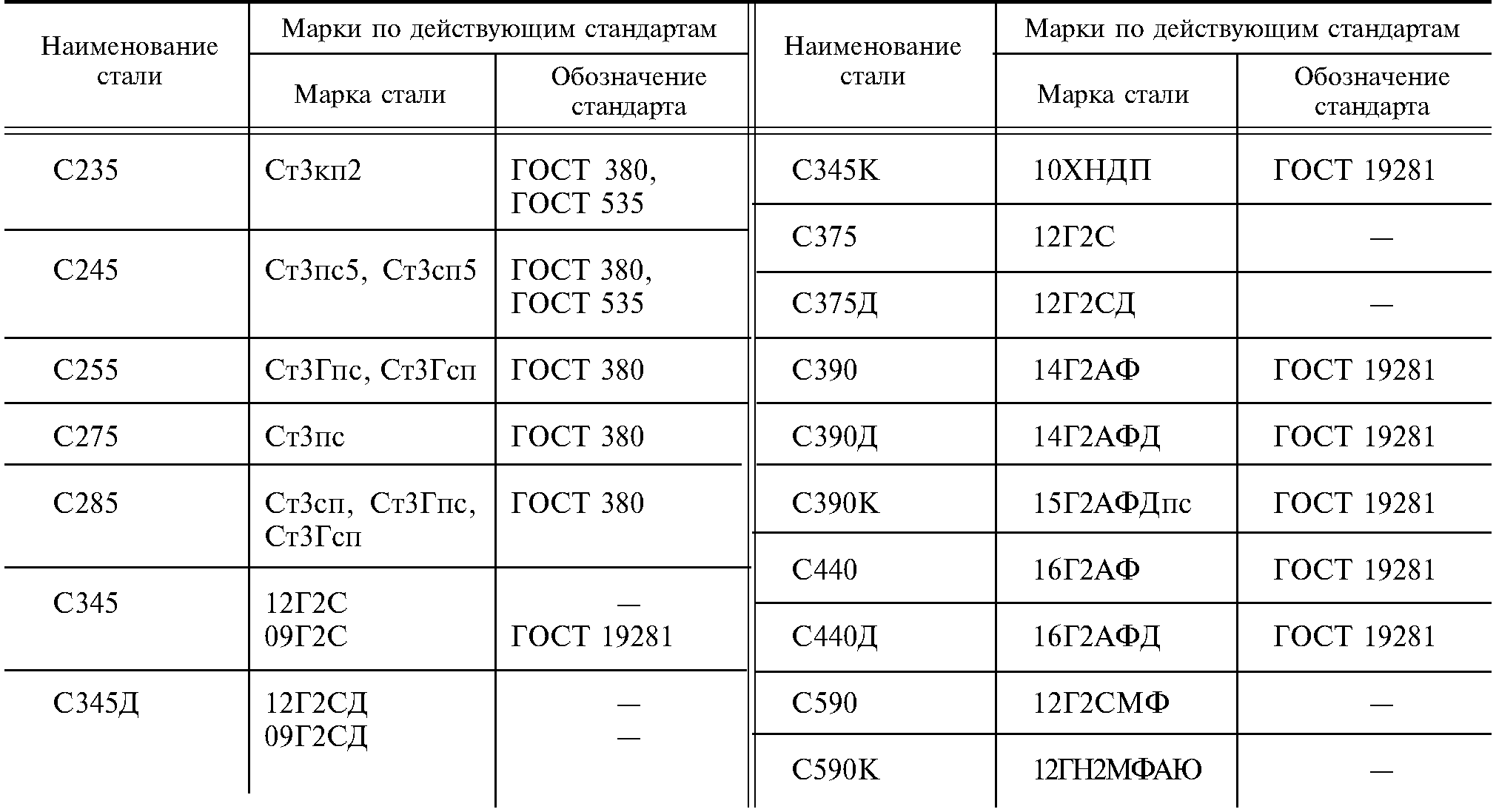

В качестве отечественного заменителя стали 14Х17Н2 используется 20Х17Н2. Из зарубежных аналогов можно назвать:

- 431 – Соединенные Штаты;

- Х20CrNi72, X22CrNi17 – Германия;

- SUS431 – Япония;

- Z15CN16-02 – Франция;

- 431S29 – Англия.

Металл поставляется в виде:

- сортового и фасонного проката, который регламентируется несколькими стандартами;

- калиброванного или шлифованного прутка и серебрянки;

- листов разной толщины;

- полос и кованых заготовок;

- проката с круглым сечением.

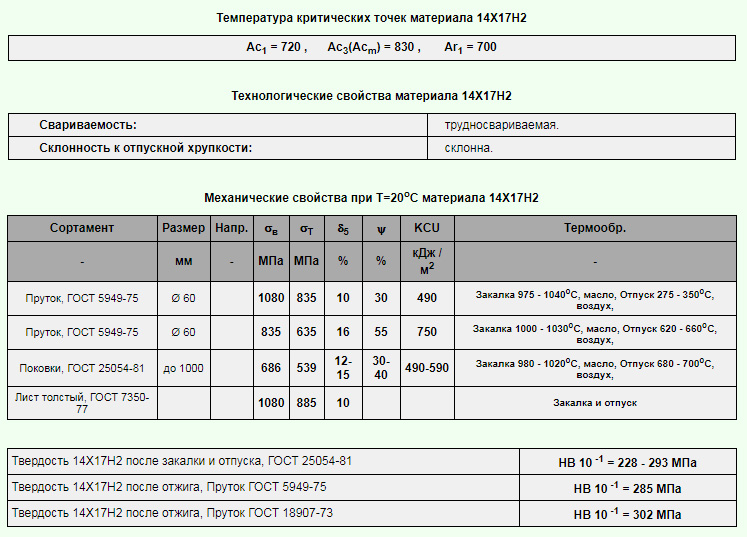

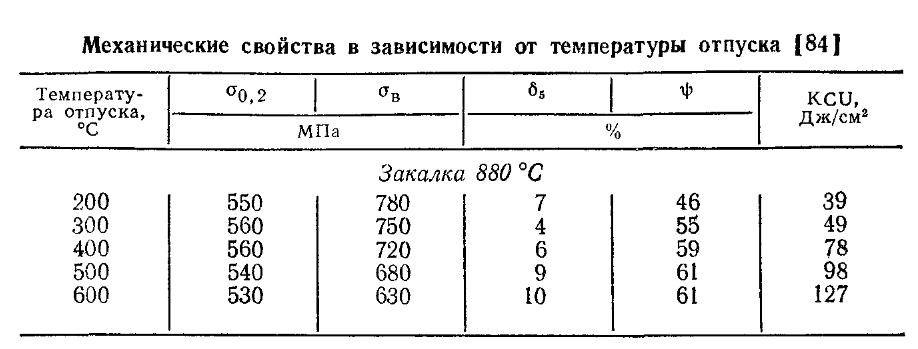

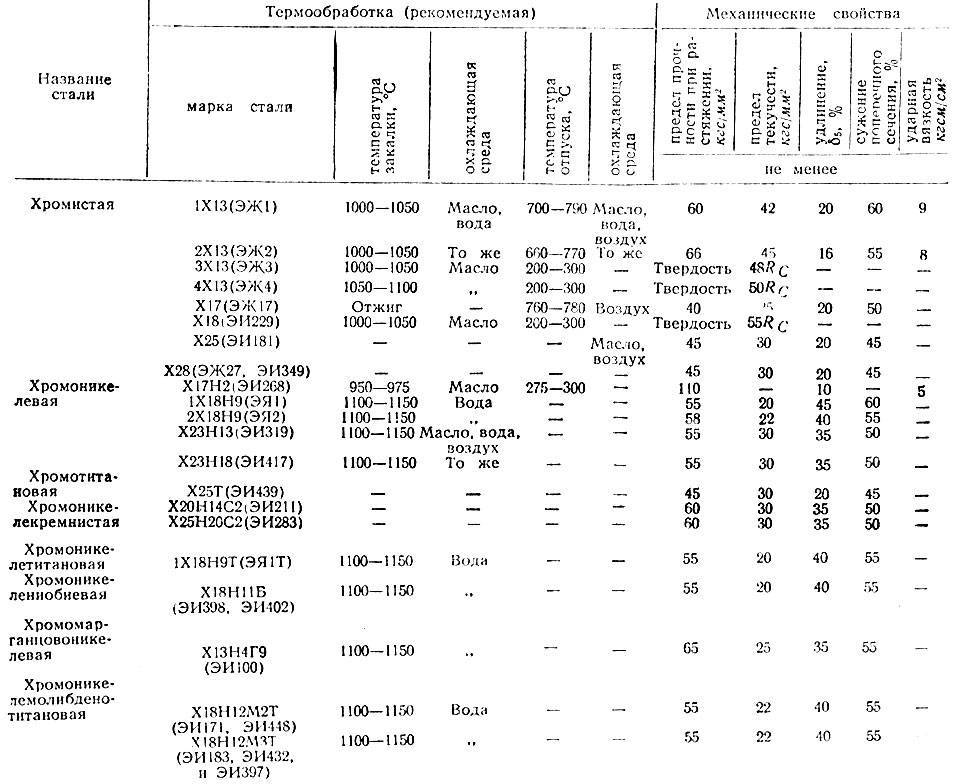

Особенности термообработки

Эта процедура необходима для улучшения пробы материала. В результате таких работ происходят процессы, которые способны изменить свойства заготовки. При этом обрабатывать можно как обычные болванки, так и готовые части. Термообработка стали 14Х17Н2 всегда проходит по одному сценарию:

- закалка в печи 980-1020 °С;

- отпуск в масле до 680-700 °С;

- охлаждение на открытом воздухе.

https://youtube.com/watch?v=u262HjEbaEY

Этот процесс придаёт сплавам твёрдость, и прибавляет коэффициент износостойкости, а это очень важный показатель, поскольку материал может быть использован для создания сложных технических устройств или массивных конструкций. Суть такого способа заключается в постепенном нагревании с дальнейшим резким охлаждением, и так делается несколько подходов.

Следует отметить, что при закаливании есть шанс возникновения дефектов: перегрев, пережог, окисление, трещины и прочее. Чтобы избежать таких неприятностей нужно строго следовать всем правилам термической обработки.

Источник

Характеристики материала

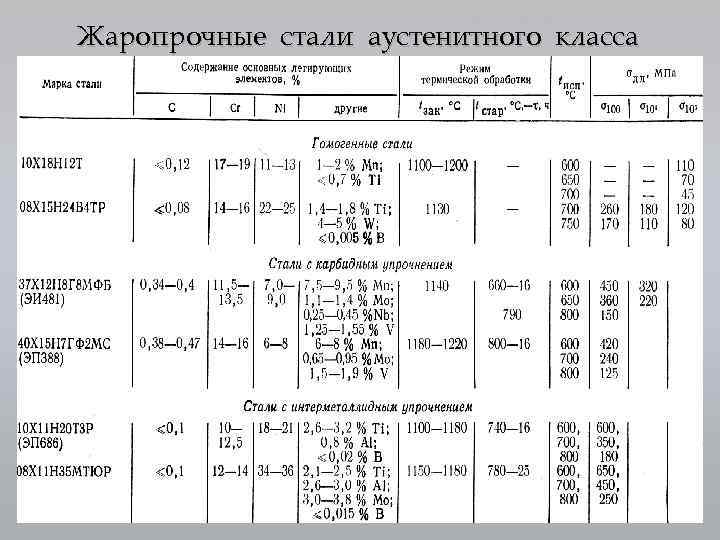

Применение металлопроката можно встретить в следующих случаях:

- Создание рабочих и направляющих лопаток для турбин. На такие предметы ложится серьёзная ответственность, и от их сорта будет завесить стабильная работа всего агрегата. Лопасти подвергаются быстрым оборотам, а внешние факторы в виде газа или горячего пара создают дополнительную нагрузку. Ещё, в спокойном состоянии, на поверхности может скапливаться конденсат, который начнёт разрушать обычный металл.

- Изготовление крепежей. Сюда входят болты, гайки, штифты, шпильки и другие. Эти компоненты также играют ключевую роль, и от их прочности будет зависеть надёжность и безопасность всей конструкций.

- Производство втулок. Эти составляющие встречаются в подвеске автомобилей, поэтому они должны выдержать не только силовое давление, но и отлично отталкивать воду после дождя, переносить повышенную температуру в летнее время и низкую в зимнее, служить без деформации. Также втулки разрешено устанавливать и в другие механизированные приборы.

- Выпуск валов. Подобные запчасти передают крутящий момент от одного звена механизма к другому. Тут тоже имеются негативные факторы в виде силы трения, давления, температуры и другого.

Такие предметы допускается использовать в различных сферах, и, от части, их можно отнести к универсальному типу. Даже долю медицинских приборов и инструментов делают из этого проката. Что касается свойств, то у 14Х17Н2 характеристики выглядят следующим образом:

- нержавеющая поверхность;

- способность работать при Т = до +400 °C;

- устойчивость к статическим и динамическим влияниям;

- малый уровень деформации.

Трудно найти сплав, который смог бы соответствовать аналогичным параметрам. Поэтому он и цениться на всех производственных предприятиях.

Маркировка и расшифровка

Как известно, конечные свойства изделия определяются химическим составом стали и последующей механической и/ или термомеханической обработкой. Каждый из элементов влияет на матрицу, и влияние это зависит от:

- соотношения всех элементов друг с другом;

- видов соединения, которые они образуют (карбиды, сульфиды, нитриды, оксиды и т. д.);

- места расположения карбидов в зернах металла.

Поэтому маркировка указывает на самые важные элементы, которые максимально влияют на технические характеристики и способы обработки металла. Сталь 14Х17Н2 указывает на содержание 3 основных металлов для этой марки:

- первая цифра 14 пишется без буквенного индекса, она определяет содержание главного в любой стали — углерода;

- второй индекс Х17 — указывает на содержание 17 % хрома;

- третий индекс Н2 — указывает на легирование никелем в количестве 2 % от общего состава. — Остальные элементы влияют незначительно, т. к. их содержание не превышает минимального порога.

Это обозначение принято в России и регламентируется отечественными стандартами.

Сталь 14Х17Н2 (ЭИ268)

Иностранные аналоги

| Германия DIN | Марка | X20CrNi17-2 |

| Номер | 1.4057 | |

| США (AISI, SAE, ASTM) | 431 | |

| Франция (AFNOR) | Z15CN16-02, Z10CN17 | |

| Великобритания (BS) | 431S29 | |

| Швеция (SS) | 2321 | |

| Италия UNI | X16CrNi16 |

ВАЖНО. Возможность замены определяется в каждом конкретном случае после оценки и сравнения свойств сталей

Расшифровка стали 14Х17Н2

Цифра 14 указывает среднее содержание углерода в сотых долях процента, т.е. для стали 14Х17Н2 это значение равно 0,14%.

Буква «Х» указывает на содержание в стали хрома. Цифра 17 после буквы «Х» указывает примерное количество хрома в стали в процентах, округленное до целого числа, т.е. среднее содержание хрома около 17%.

Буква «Н» указывает на содержание в стали никеля. Цифра 2 после буквы «Н» указывает примерное количество никеля в стали в процентах, округленное до целого числа, т.е. среднее содержание никеля около 2%.

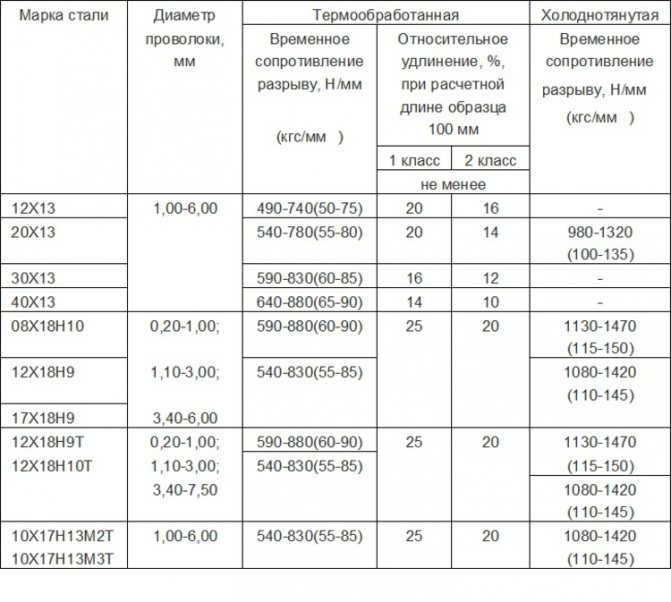

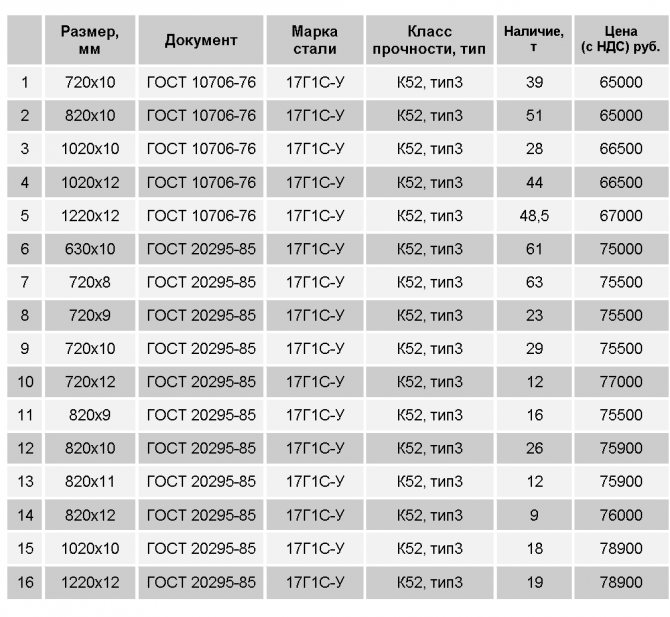

Вид поставки

Вид поставки — сортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88.

Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 18907-73.

Лист толстый ГОСТ 7350-77. Лист тонкий ГОСТ 5582-75.

Полоса ГОСТ 4405-75, ГОСТ 103-76.

Поковки и кованые заготовки ГОСТ 1133-71.

Характеристика стали 14Х17Н2

Сталь 14Х17Н2 (Условное обозначение ЭИ268) относится к коррозионностойким, жаропрочнмым сталям мартенситно-ферритного класса, т.е. содержат в своей структуре помимо мартенсита не менее 10% феррита. Наибольшей коррозионостойкостью обладает после закалки с высоким отпуском.

Назначение и применение

Назначение — рабочие лопатки, диски, валы, втулки, фланцы, крепежные и другие детали, детали компрессорных машин, работающие на нитрозном газе, детали, работающие в агрессивных средах и при пониженных температурах в химической, авиационной и других отраслях промышленности.

Согласно ГОСТ 5632-2014 сталь 14Х17Н2 в основном применяется как коррозионностойкая, так же может применяться как жаропрочная и не применяется как жаростойкая.

Свариваемость

Сталь 14Х17Н2 относится к трудно свариваемым. Cпособы сварки РДС (ручная дуговая сварка), АрДС (аргонодуговая сварка).

Сварные соединения в зоне термического влияния обладают пониженной стойкостью к МКК (межкристаллитная коррозия) и общей коррозии, поэтому после сварки необходим отпуск при 680-700 °С в течении 30-60 мин.

| Марка стали | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| 14X17Н2 ГОСТ 5632 | Сортовой прокат ГОСТ 5949, Листы ГОСТ 7350 М3б, М2б. | От -70 до 350 | Для деталей внутренних устройств арматуры, работающих в средах слабой агрессивности при требовании повышенной прочности и твердости. |

| Поковки ГОСТ 25054 | Стойкость против межкристаллитной коррозии обеспечивается термообработкой на твердость 22,5…31 HRC (229…285 НВ) и 25…28 HRC (240…260 НВ) | ||

| Для деталей электромагнитных клапанов с улучшенными магнитными свойствами (после длительного отжига на твердость 25…28 HRC (240…260 НВ). После закалки и низкого отпуска температура применения 200°С |

ПРИМЕЧАНИЕ Сталь 14Х17Н2 стойка к межкристаллитной коррозии после закалки и высокого отпуска. Испытание на межкристаллитную коррозию проводить по ГОСТ 6032 по методу А (без провоцирующего нагрева), кипятить 15 часов.

Применение стали 14Х17Н2 для крепежных деталей арматуры (ГОСТ 33260-2015)

| Марка стали, по ГОСТ 1759.0 | Стандарт или технические условия на материал | Параметры применения | |||||

| Болты, шпильки, винты | Гайки | Плоские шайбы | |||||

| Темпера- тура среды, °С | Давление номи- нальное, МПа (кгс/см 2 ) | Темпера- тура среды, °С | Давление номи- нальное, МПа (кгс/см 2 ) | Темпера- тура среды, °С | Давление номи- нальное, МПа (кгс/см 2 ) | ||

| 14Х17Н2 | ГОСТ 5632 | От -70 до 350 | 2,5 (25) | От -70 до 350 | 2,5 (25) | От -70 до 350 | Не регламен- тируется |

14Х17Н2

Сталь – смесь железа и углерода, которую активно использует как в строительстве, так и в машиностроительной отрасли. Данный материал получил популярность благодаря увеличенной износостойкости, прочности и низкой цене, но свойства каждой заготовки будут значительно отличаться друг от друга, и тут всё зависит от химического состава (по этому параметру определяют качество и назначение металлопроката)

И для создания высокосортной детали или прочной конструкции нужно уделять внимание именно дополнительным компонентам

Большинство металлических деталей используются в неблагоприятных условиях: повышенные температуры, сильное механическое действие, высокая влажность и прочее. И если большинство сплавов легко переносят первые факторы, то жидкость считается главным врагом любого железа. Однако современная металлургическая отрасль нашла выход из этой ситуации, и создала модель Ст 14Х17Н2, относящаяся к коррозионно-стойкому типу. Ещё она является жаростойкой, и её можно использовать практически при любых обстоятельствах.

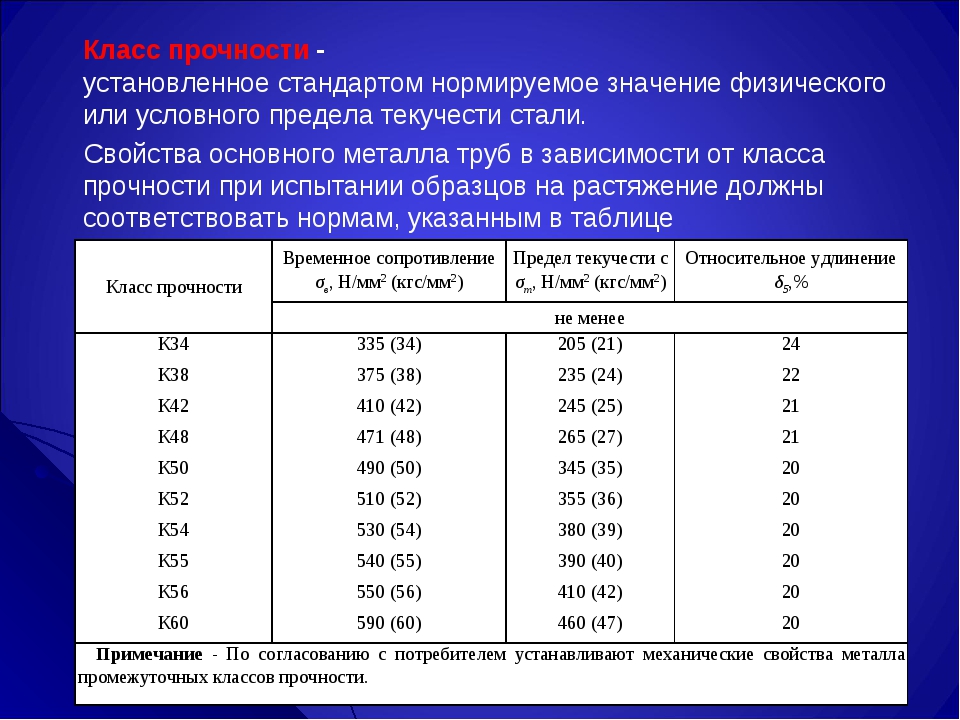

Получение структуры

Марка 14х17н2 относится к хромоникелевой стали аустенитно-ферритного класса. Это сложная структура, которую приобретают сильнолегированные стали такими элементами как никель, хром, кремний. Содержание углерода 0,14-0,17 % позиционирует эти стали как среднеуглеродистые. Если можно провести аналогию по прочности, то из нелегированных сталей с таким содержанием углерода изготавливают арматуру 1-3 класса прочности.

Но в конечном итоге, свойства, за которые цениться это сплав, определяет его структура. Если при выплавке должно обеспечиваться условие однородности расплава, отсутствием включений, небыстрым охлаждением, то дополнительные свойства изделие получает при закалке и отпуске.

Все возможные способы обработки стали 14х17н2 определены научно-исследовательским путем и описаны в строгой последовательности в марочнике, требования по проведению процессов изложены в ГОСТах.

Стоимость 14х17н2

На стоимость влияют не только наличие легируемых элементов, основная стоимость складывается из затрат на производство, его сложности, оборудования и дополнительных расходных материалов. Выплавке этой марки усложняется:

- Повышенным расходом кислорода, т. е. энергоносителя (чтобы большое количество элементов усвоилось с высоким процентным содержанием, расплав подвергают повышенному окислению, при котором содержание углерода снижено до 0,03-0,04 %);

- Из-за высокого содержания 3 элементов снижается коэффициент усвоения, что приводит к перерасходу сырья;

- Ni — дорогой материал, который поставляется в листах (что само по себе является полуфабрикатом);

- Применяется процедура вакуумирования, для удаления вредных газообразных элементов (О, N, Н), так как они в последствии увеличивают хрупкость, образуют флокены и вызывают ускоренное старение стали;

- Увеличение времени на охлаждение слитков, чтобы получить нужную структуру.

При дальнейшей термомеханической обработке 14х17н2 должна получить окончательные свойства. Но это также увеличивает затраты, которые неизбежно влекут повышение стоимости.

- Изделия проходят окончательную обработку закалка — охлаждение в масле, что требует расхода дорогостоящего вещества;

- При подгоне по размерах лишний слой снимается, что увеличивает расходы материала;

- Для обработки твердой стали используются режущие инструменты повышенной прочности.

Аналоги стали 14Х17Н2

В качестве альтернативного варианта рекомендуется обратить внимание на зарубежные варианты. Например, на аналог AISI 431 американского производства

Состав этого сплава отличается лишь наличием 0,8% марганца (Mn). Что касается опций, то они выглядят следующим образом: При 5-ти часовом погружении в дистиллированную жидкость с Т = 300 °С начинает образовываться коррозия размером в 0,08 мм. Такой же эффект появляется по истечении одного года хранения в ненадлежащих условиях. Если плоскость подвергнуть воздействию Т = 100 °С, то его модуль упругости будет составлять 1,97 МПа, плотность составит 7750кг/м3, а коэффициент расширения – 9,81 °С.

Но такой заменитель имеет ряд недостатков:

ограниченная свариваемость; повышение хрупкости при отпуске; перед сварными работами изделие важно разогреть до 300 °С; после сварки объект нужно подвергнуть тепловому воздействию. Однако эта модель полностью заслуживает интереса покупателей

Однако эта модель полностью заслуживает интереса покупателей.