Применение этой марки материала

Эту сталь много где применяют

Сердцевина заготовки из Ст. 10 при термической обработке становится пластичной, но теряет прочность, поэтому хорошо подходит для изготовления из неё элементов, которые геометрически являются телами вращения, как валы и прочее.

Из-за того что данная сталь хорошо обрабатывается резанием, её широко эксплуатируют в машиностроении, где широко распространены металлообрабатывающие станки.

Ст. 10 термически обрабатывают лишь после того, как провели чистовое точение. Так происходит потому, что инструменты меньше ломаются, нужные слои металла снимаются гораздо легче, а поверхность становится лучше.

Научно-технические свойства стали:

- Никак не флокеночувствительна;

- Малосклонна к отпускной хрупкости;

- Свариваемость осуществляется без ограничений, сварка совершается без подогрева, после чего термообработка не требуется.

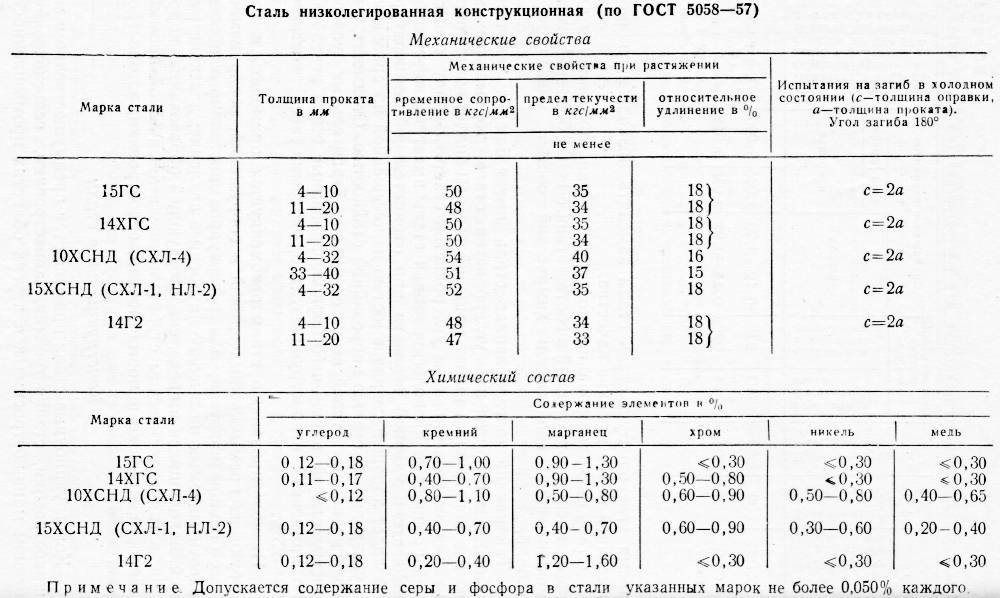

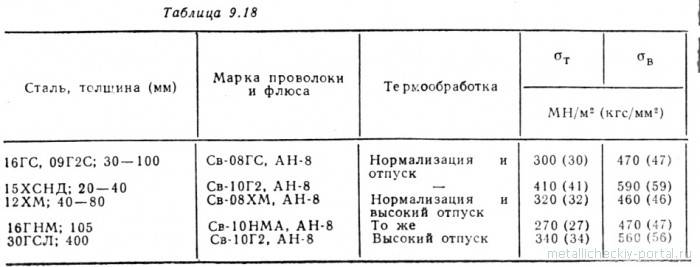

Сталь 15ХСНД отличается от марки стали 10ХСНД содержанием углерода.

Технологические же свойства и применение материалов схожи. Следует отметить особенности листовой стали 15ХСНД и ее использование:

- автомобилестроение;

- спецмашиностроение;

- судоходное строительство.

Также стальной лист 15ХСНД незаменим в конструкциях с применением сварных, клепаных, болтовых соединений. Из него получают швеллер, закладные детали, профильные и обычные трубы, уголок, и многое другое.

- лазерной;

- газом;

- гильотинной;

- плазменной.

Смотрите другие статьи и пресс-релизы компаний:

Золотое кольцо через века человеческой цивилизации О перспективах развития возможностей видеорегистраторов Невероятно увлекательный отдых в Мексике О пользе профилактических осмотров у врача Удивительная Новая Зеландия Невероятно увлекательный отдых в Мексике

Расшифровка

Первое, на что стоит обратить внимание, так это на саму маркировку, под которой выпускается этот сплав, ведь в этой малопонятной аббревиатуре сокрыто много информации о стали 10ХСНД: характеристики, состав, сфера применения и много чего еще. Но обо всем по порядку:

- Цифра 10 в начале аббревиатуры свидетельствует о содержании в составе сплава углерода и, если верить этой цифре, его процентная взвесь, относительно других химических элементов, будет примерно равняться одной десятой процента.

- Буквой “Х” в еще советской системе ГОСТов принято обозначать легирующий элемент хром.

- “С” — условное обозначение кремния — не менее распространенного компонента различных сплавов.

- “Н” — согласно всем нормативным документам всегда обозначает химический элемент никель.

- Буква “Д” в номенклатуре всегда обозначает медь.

- Также стоит заметить, что в этом случае после всех буквенных обозначений отсутствую цифры. Это значит, что содержание хрома, кремния, никеля и меди в составе приближено к одному проценту

Вам будет интересно:Американский автопром: история, развитие, современное состояние. Автомобильная промышленность США

Подытоживая все вышеперечисленные тезисы, можно сказать, что мы имеем дело с хромокремненикелевым сплавом с добавлением меди, что в совокупности придает стали 10ХСНД характеристики, отличающиеся от большинства похожих материалов.

Сталь 10ХСНД конструкционная хромокремниеникелевая низколегированная

Сталь 10ХСНД является конструкционной хромокремниеникелевой низколегированной сталью. Расшифровка стали говорит о следующих характеристиках. Первое двузначное число указывает на примерное содержание углерода, буквы указывают на наличие химических элементов, как указывает государственный стандарт, Х – наличие хрома, С – кремния, Н – никеля и Д — меди. Выпускается подобный сплав в форме листового проката, уголка, швеллера, полосы, брусков и труб различных диаметров.

Сталь 10ХСНД

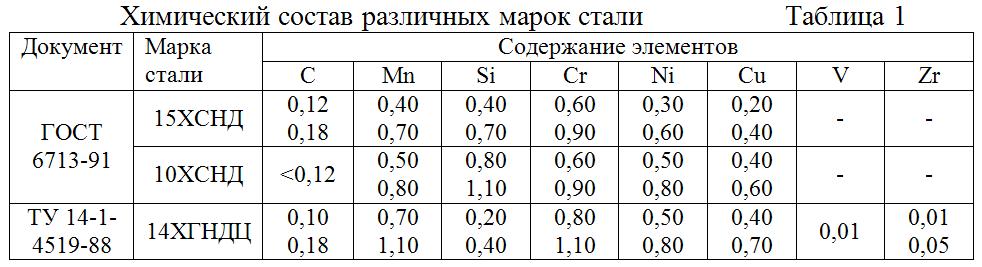

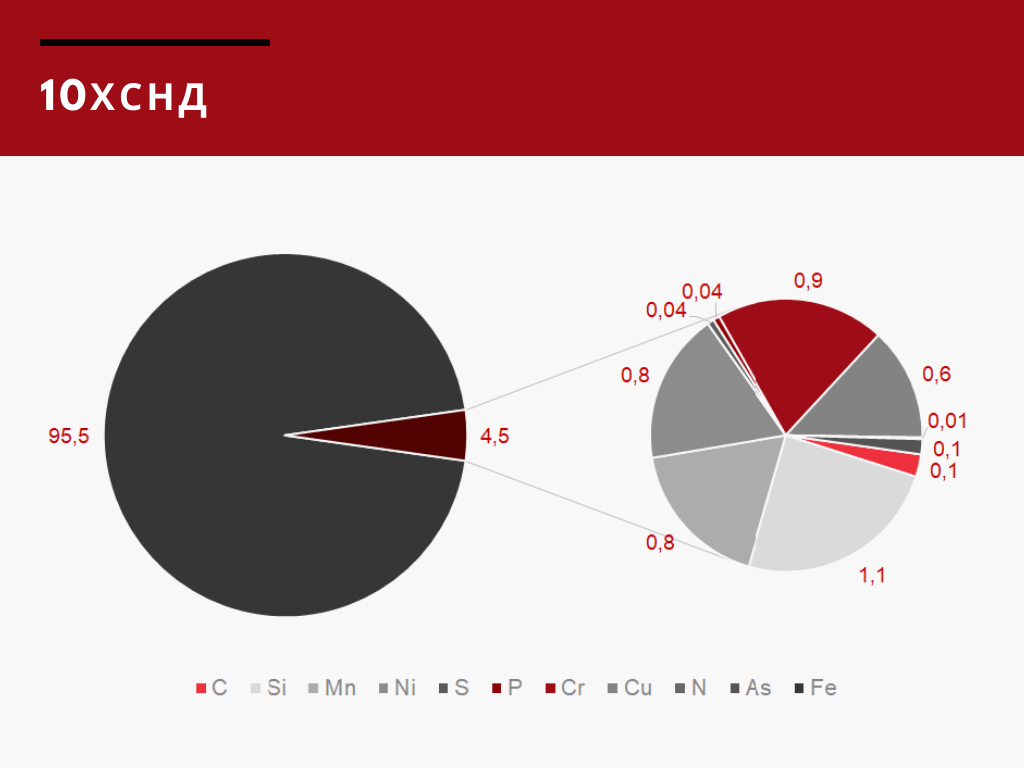

Химический состав

Эта марка стали относится к категории низкоуглеродистых сталей. Государственный стандарт определяет следующий химический состав сплава. Она состоит из 96% железа, 0,12% углерода, около 1% хрома, на такие элементы как медь, кремний, марганец и никель приходится по 0,8%. Такой состав стали 10ХСНД соответствует ГОСТ.

Химический состав марки 10ХСНД

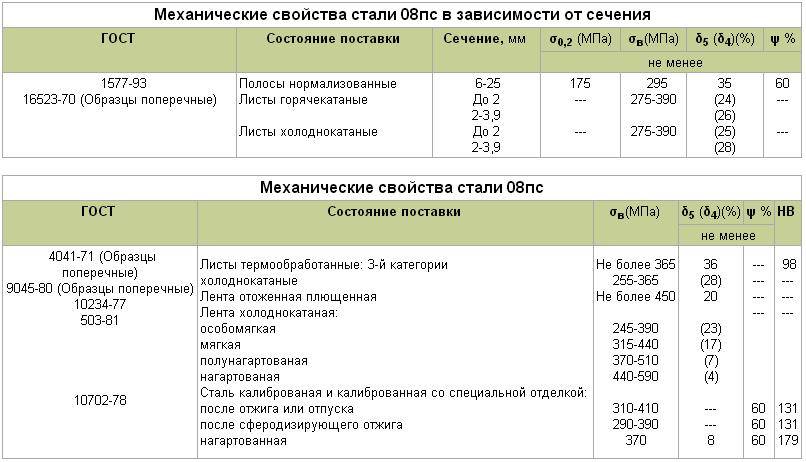

Физические свойства

Основные физические свойства соответствуют установленным гостам и имеют следующие значения:

- коэффициент линейного расширения составляет 40 Вт/(м×град);

- модуль упругости от 1,97 МПа при температуре 100 °С, понижается до коэффициента 1,25 МПа при температуре 900 °С и более;

- плотность сплава около 7800 кг/м3;

- удельная теплоёмкость около 500 Дж/(кг×град);

- удельное электрическое сопротивление R×109 Ом.

Технологические свойства стали 10ХСНД

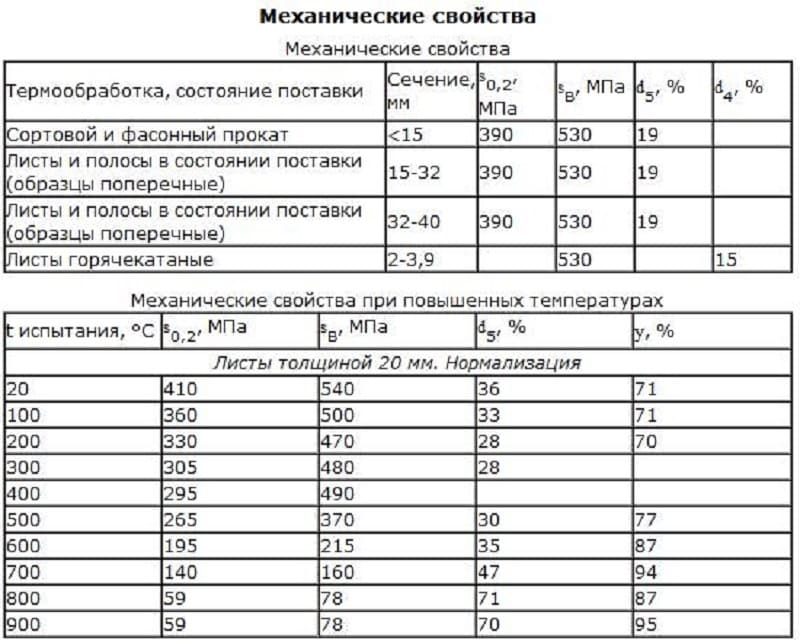

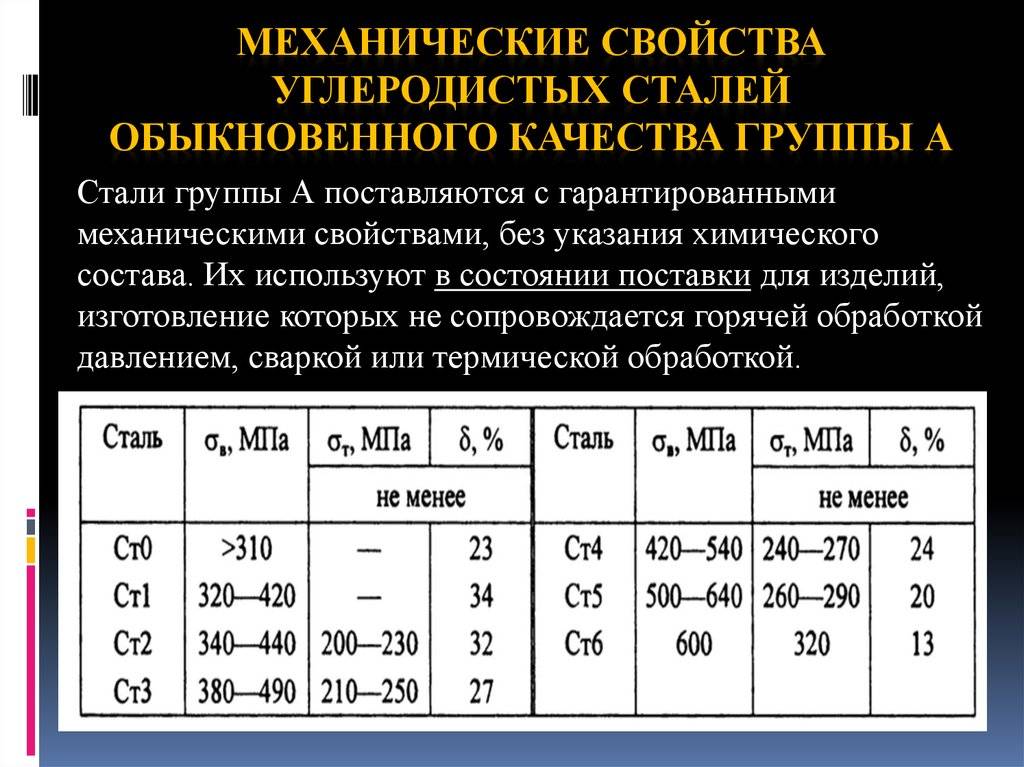

Механические свойства

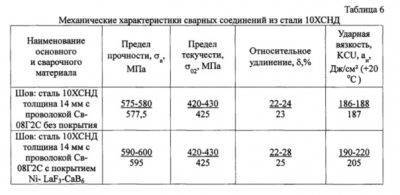

Механические свойства стали 10ХСНД определяется входящими в состав сплава химическими элементами. Основные механические свойства при температуре в 20 °С находятся в пределах следующих значений:

- ударная вязкость KCU равна 290 кДж/м2;

- предел кратковременной прочности находится в интервале от 510 до 685 МПа;

- предел текучести равен 390 МПа;

- относительное удлинение достигает 19%.

Механические свойства марки 10ХСНД

Все приведенные характеристики удовлетворяют требованиям, установленным ГОСТ для всего сортамента стали 10ХСНД .

Скачать ГОСТ 19281-2014

К достоинствам стали 10ХСНД можно отнести:

- устойчивость к длительному воздействию высоких и низких температур;

- хорошие показатели прочности;

- высокая износоустойчивость;

- отличная свариваемость.

Способы обработки и существующие аналоги

Этот сплав достаточно легко подвергается основным способам обработки:

- резанию;

- сварке;

- ковке;

- инструментальной обработке.

Для резания, выпускаемого проката, не требуется специального прочного инструмента. Это видно из физических и механических свойств. Свариваемость такого сплава не имеет ограничений и производится всеми известными способами. Его можно подвергать ковке в интервале температур, от верхнего предела в 1200 °С до нижнего в 850 °С. Произведенные испытания после такой обработки показали, что этот металл не флокеночувствителен и не имеет склонности к отпускной хрупкости.

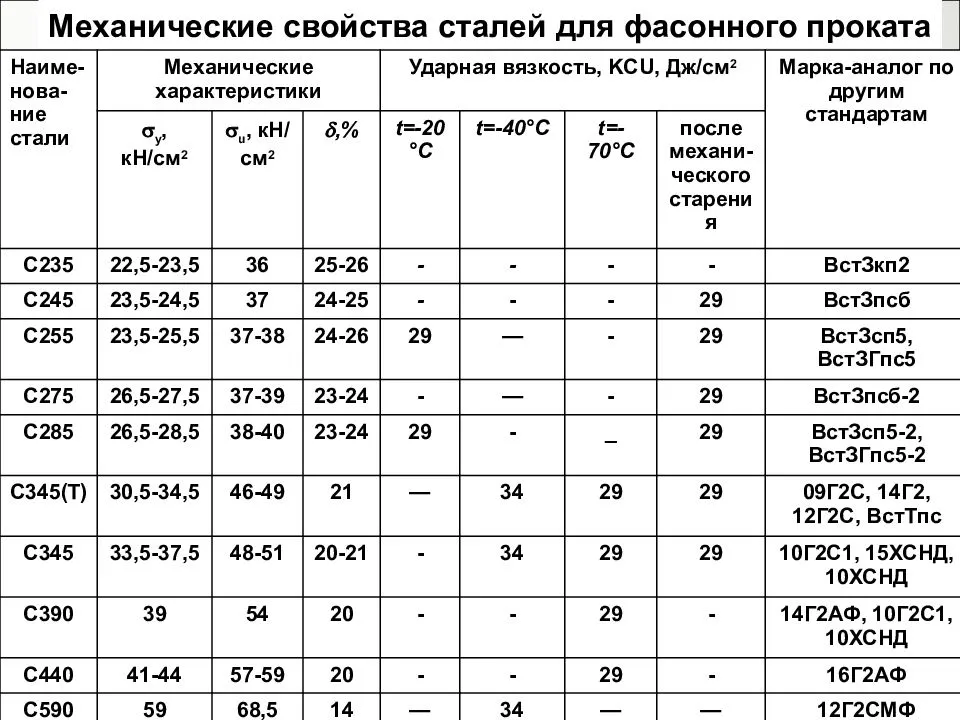

Сравнение стали 10ХСНД с аналогами

Однако наличие в сплаве легирующих добавок приводит к появлению специфических закалочных структур. Их образование во время сварки может привести к снижению стойкости от образования так называемых холодных и горячих трещин. Наибольшие трудности возникают при необходимости получения хорошей ударной вязкости металла в районе шва. При перегреве может снижаться стойкость к хрупкому разрушению. Это вызвано возможностью появления увеличенного аустенитного зерна.

Вместе с тем, наличие легирующих добавок, оказывает положительное влияние на стойкость к перегреву во время сварки. Особенно это характерно при таких видах сварки, как электрошлаковая. В этом случае повышается ударная вязкость непосредственно у границ образованного шва и повышает надёжность сплавления.

После проведения сварочных работ выполняют термическую обработку. При проведении такой обработки удаётся снять остаточные напряжения, которые всегда возникают при проведении сварочных операций. Кроме этого происходит улучшение структуры самого металла и образованного шва.

Что такое раскисление

В процессе плавки в сплаве остается в небольшом количестве кислород. Чтобы снизить его содержание и восстановить железо применяют метод раскисления (реакция). Суть процесса заключается в добавлении соединений в расплавленное состояние металла. В процессе реакции освобожденный кислород начинает реагировать на углерод, появляется углекислый газ.

Итоговый сплав зависит от продолжительности реакции и раскислителей. По классификации это 3 вида стали:

- Кипящая. В данной стали низкое качество, так как реакция короткая и выход готового продукта больше;

- Спокойная. Обладает высоким качеством, но малый выход продукта, поэтому она дорогая.

- Полуспокойная. Это средний вариант с оптимальными показателями качества и цены.

Разная степень раскисления маркируется буквенными обозначениями: «кп», «сп», «пс».

Область применения 10ХСНД

Свойства этого металла позволяют применять его для сборки металлоконструкций, которые планируется использовать как при низких, так и при высоких температурах. Изделия из него могут эксплуатироваться в широком диапазоне температур, от -70 °С до +700 °С.

В последнее время область применения этого металла достаточно расширилась. Её применяют в следующих областях:

- строительная отрасль;

- производство дорожной и строительной техники;

- изготовление горнодобывающей техники;

- лесозаготовительные и сельскохозяйственные машины;

- механизмы для переработки строительных и металлических отходов.

В строительной сфере эта марка применяется для изготовления различных конструкций, в том числе и крупногабаритных (арок и пролётов мостов, несущих элементов зданий).

Для дорожной и горнодобывающей техники из неё изготавливают ковши и отдельные детали ковшей экскаваторов, бульдозеров.

В сельскохозяйственном машиностроении из этой стали производят лемеха плугов, элементы отжимных прессов. Для лесозаготовителей производят захваты лесопогрузчиков, отвалы бульдозеров. В переработке строительных материалов и отходов металла изготавливают специальные ножи для шредера, гидравлических ножниц, футеровки.

Отечественными аналогами 10ХСНД являются стали, имеющие следующие обозначения — 10ХСНД А, 16Г2АФ, С390. Из зарубежных аналогов очень близка по свойствам сталь, произведенная в Болгарии, с маркировкой 10ChSND.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Любому специалисту, имеющему дело с металлом, знакомо понятие «марки стали». Расшифровка маркировки стальных сплавов дает возможность получить представление об их химическом составе и физических характеристиках

Разобраться в данной маркировке, несмотря на ее кажущуюся сложность, достаточно просто – важно только знать, по какому принципу она составляется

Читать также: Какой сварочный аппарат выбрать для дома отзывы

Редкое производство обходится без стали, поэтому разбираться в его марках крайне важно

Обозначают сплав буквами и цифрами, по которым можно точно определить, какие химические элементы в нем содержатся и в каком количестве. Зная это, а также то, как каждый из таких элементов может влиять на готовый сплав, можно с высокой степенью вероятности определить, какие именно технические характеристики свойственны определенной марке стали.

Конструкционная низколегированная сталь для сварных конструкций 10ХСНД

Марка 10ХСНД – назначение

Конструкционная низколегированная хромокремненикелевая с медью сталь 10ХСНД используется для изготовления сварных конструкций, деталей, работающих в интервале температур -70 +4500С, к которым предъявляются повышенные требования по прочности, стойкости к коррозии при ограничении массы.

Характеристики

| Марка | ГОСТ | Зарубежные аналоги | Классификация |

| 10ХСНД (10ХСНД–Ш) | 1981–89 | есть | Сталь конструкционная низколегированная для сварных конструкций |

| 19282–73 | |||

| 6713–91 |

Материал 10ХСНД – технологические свойства

| Флокеночувствительность | Свариваемость | Способы сварки | Склонность к отпускной хрупкости |

| не чувствительна | без ограничений | ЭШС, РДС, АДС (флюс + защитный газ) | малосклонна |

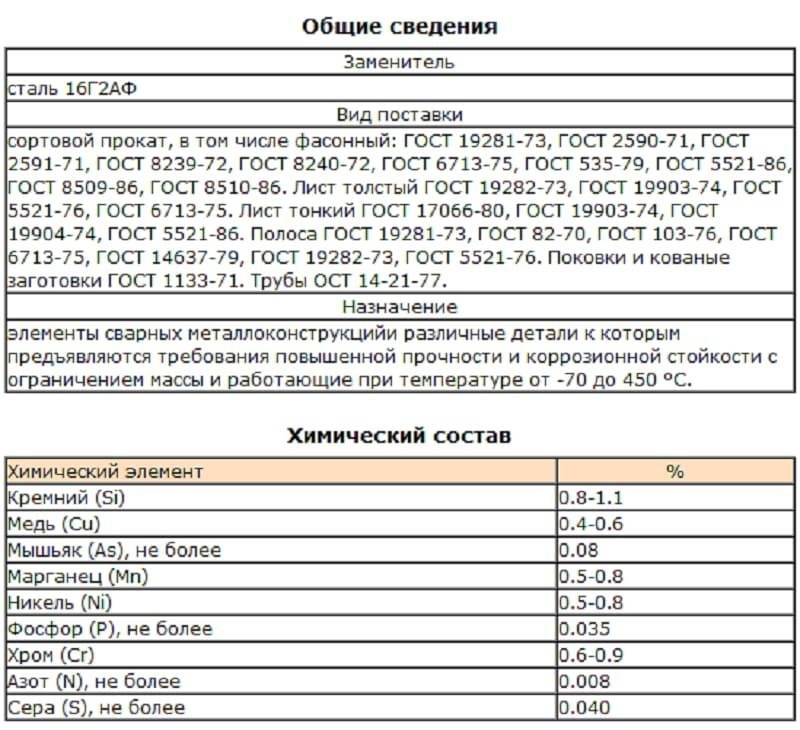

Марка 10ХСНД – химический состав

Массовая доля элементов не более, %:

| Кремний | Марганец | Медь | Мышьяк | Никель | Сера | Углерод | Фосфор | Хром |

| 0,8–1,1 | 0,5–0,8 | 0,3 | 0,08 | 0,5–0,8 | 0,04 | 0,12 | 0,035 | 0,6–0,9 |

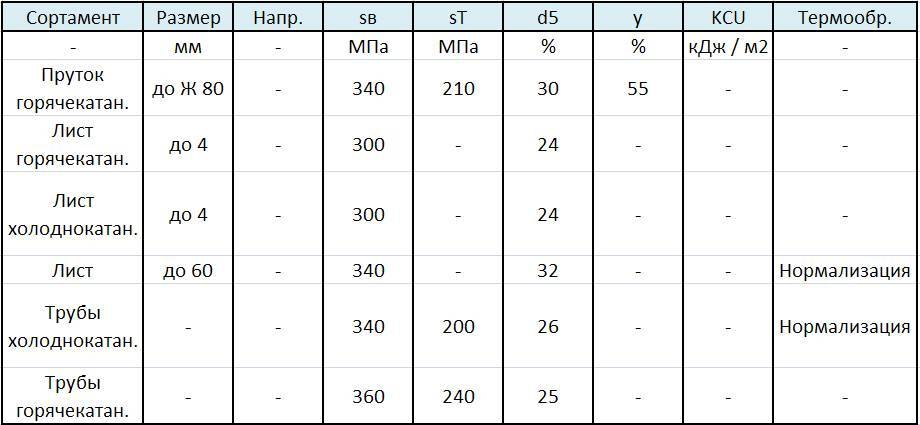

Сталь 10ХСНД – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Термообработка | KCU | y | d5 | sT | sв |

| мм | кДж/ м2 | % | % | МПа | МПа | |||

| Лист | 19282–73 | 5–9 | 19 | 400 | 540 | |||

| 6713–91 | 290 | 19 | 390 | 510–685 |

Материал 10ХСНД – ударная вязкость, Дж/см2

| Сортамент | ГОСТ | Размеры – толщина, диаметр, мм | KCU при температурах | |

| -70С | -70С (KCV) | -40С | -40С (KCV) | |

| Прокат | 19281–73 | 5–10 | 34 | 49 |

| 10–15 | 29 | 39 | ||

| Листы, полосы | 19282–73 | 5–10 | 34 | 49 |

| 10–15 | 29 | 39 | ||

| 15–32 | 29 | 49 | ||

| 32–40 | 29 | 49 |

Марка 10ХСНД – физические свойства

| Т | R 109 | E 10-5 | l | a 106 | r | C |

| Град | Ом·м | МПа | Вт/(м·град) | 1/Град | кг/м3 | Дж/ (кг·град) |

| 20 | ||||||

| 100 | 1.97 | 40 | ||||

| 200 | 2.01 | 39 | ||||

| 300 | 1.95 | 38 | ||||

| 400 | 1.88 | 36 | ||||

| 500 | 1.8 | 34 | ||||

| 600 | 1.69 | 31 | ||||

| 700 | 1.56 | 29 | ||||

| 800 | 1.35 | |||||

| 900 | 1.25 |

Лист 15ХСНД ГОСТ 6713-91

Компания БМК СТАЛЬ отгружает от 1 листа металлопрокат марки стали 15ХСНД для мостостроения и спецназначения по ГОСТ 6713-91 и ТУ 14-1-5120-2008.

Сталь 15ХСНД используют для изготовления элементов сварных металлоконструкций и различных деталей. К изделиям из 15ХСНД предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы и работающие при температуре от -70 до +450°С.

Задать вопрос по наличию продукции, уточнить цену и стоимость доставки предлагаем, обратившись по телефону +7 (351) 223-14-76.

Аналог (заменитель) марки стали 15ХСНД ГОСТ 6713-91:

Дополнительные условия к металлопрокату по требованию Покупателя в соответствии с ГОСТ, ТУ и др. НТД:

1. 100%-УЗК 0, 1, 2, 3 класса сплошности по ГОСТ 22727-88.2. Обрезная кромка.3. Плоскостность: высокая, особо высокая.4. Термообработанный: контролируемая прокатка, нормализцаия, закалка с высоким отпуском, высокий отпуск.5. Z-свойства по ГОСТ 28870-90, относительное сужение в направлении толщины проката, не менее 15%, 25%, 35%.

Товары группы:

| НАИМЕНОВАНИЕ | ЦЕНА |

| Лист г/к 15ХСНД 8х2130х11700 ГОСТ 6713-91 | 52 000,00 |

| Лист г/к 15ХСНД 10х2250х12100 ГОСТ 6713-91 | 52 000,00 |

| Лист г/к 15ХСНД 12х2300х12200 ГОСТ 6713-91 | 52 000,00 |

| Лист г/к 15ХСНД 14х2450х12050 ГОСТ 6713-91 | 52 000,00 |

| Лист г/к 15ХСНД 16х2505х12000 ГОСТ 6713-91 | 52 000,00 |

| Лист г/к 15ХСНД 18х2400х12000 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 15ХСНД 20х2650х12300 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 15ХСНД 24х2300х11500 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 15ХСНД 25х2350х11400 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 15ХСНД 30х2100х10500 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 15ХСНД 32х2506х12100 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 15ХСНД 36х2000х9800 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 15ХСНД 40х2500х10000 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 15ХСНД 45х2500х6500 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 15ХСНД 50х2500х9800 ГОСТ 6713-91 | 53 000,00 |

Наличие, размеры листа, цену уточняйте в отделе продаж.

В наличии листы: толщина 8мм-50мм ширина 1500-2500 мм длина 2500-12500 мм

Характеристики стали 15ХСНД:

Химический состав в % материала 15ХСНД ГОСТ 6713-91:

| C | Si | Mn | Cr | Ni | Cu | P | S |

| не более | |||||||

| 0,12-0,18 | 0,4-0,7 | 0,4-0,7 | 0,6-0,9 | 0,3-0,6 | 0,2-0,4 | 0,035 | 0,035 |

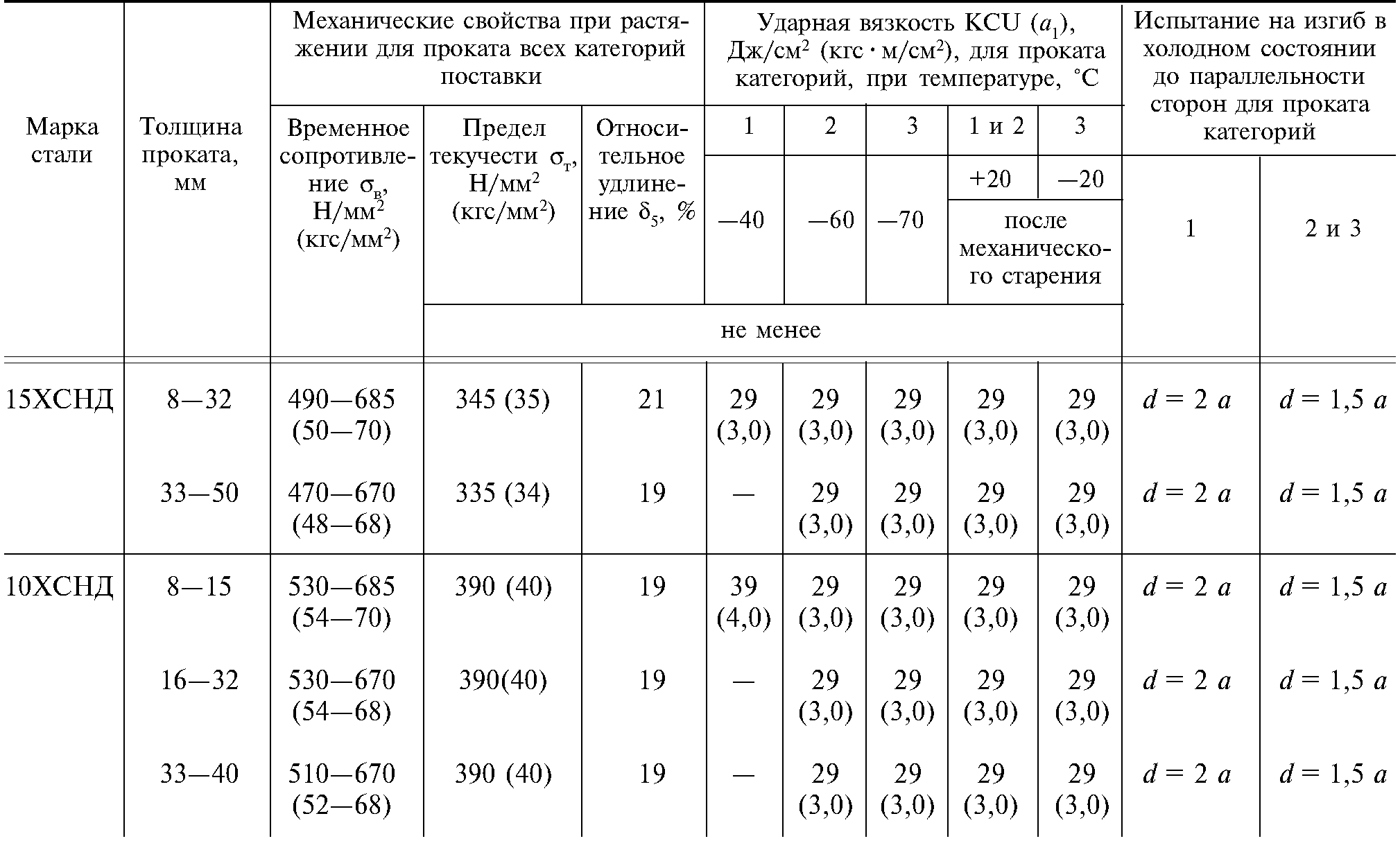

Механические свойства листов при испытании на растяжение и изгиб:

| шириина проката, мм | механические свойства при растяжении для проката всех категорий поставки | Ударная вязкость KCU (α1) Дж/см², для проката категорий, при температуре, °С | Испытание на изгиб в холодном состоянии до параллельности сторон для проката категорий | |||||||

| Временное сопротивление σB, Н/мм² | Предел текучести σT, Н/мм² | Относительное удлинение δ5, % | 1 | 2 | 3 | 1 и 2 | 3 | 1 | 2, 3 | |

| -40 | -60 | -70 | +20 | -20 | ||||||

| после механического старения | ||||||||||

| не более | ||||||||||

| 8-32 | 490-685(50-70) | 345(35) | 21 | 29(3,0) | 29(3,0) | 29(3,0) | 29(3,0) | 29(3,0) | d= 2a | d=1,5a |

| 33-50 | 470-670(48-68) | 335(34) | 19 | — | 29(3,0) | 29(3,0) | 29(3,0) | 29(3,0) | d= 2a | d=1,5a |

Механические свойства: sв — Предел кратковременной прочности , sT — Предел пропорциональности (предел текучести для остаточной деформации), d5 — Относительное удлинение при разрыве , y — Относительное сужение , KCU — Ударная вязкость , [ кДж / м2]HB — Твердость по Бринеллю ,

Физические свойства: T — Температура, при которой получены данные свойства , E — Модуль упругости первого рода , a — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град]l — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]r — Плотность материала , [кг/м3]C — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)]R — Удельное электросопротивление,

Свариваемость: Без ограничений. Способы сварки РДС и АДС под флюсом и газовой защитой, ЭШС.

Сталь марки 15ХСНД расшифровка:

15 указывает на среднее содержание углерода в стали 0,15%Х— хромС— кремнийН— никельД— медь

Доставка спецтранспортом листа 10ХСНД, 15ХСНД ГОСТ 6713-91:

Лист 15ХСНД-3 ГОСТ 6713-91 для северного исполнения:

Лист 15ХСНД-3 ГОСТ 6713-91 10мм, 12мм, 16мм, 20мм, 25мм, 32мм, 40мм, 45мм, 50мм:

Лист 15ХСНД ГОСТ 19281-14 4мм, 5мм, 6мм:

Основные свойства

Сталь 10 (ГОСТ определяет концентрацию всех химических элементов и наличие определенных характеристик) относится к группе конструкционных углеродистых металлов.

Широкая область применения материала связана с особыми эксплуатационными характеристиками:

- Хорошая пластичность, что позволяет применять их для производства штампованных деталей. Для выпуска большого количества продукции часто применяется технология холодной штамповки.

- Хорошая степень свариваемости материала. Применение сварочного аппарата не требует предварительного нагрева заготовки. Процесс сварки может проводится при применении различных технологий. Получаемый шов характеризуется отличной прочностью и надежностью, дополнительная термическая обработка не требуется.

- Структура характеризуется хорошей коррозионной стойкостью. Стоит учитывать, что эта сталь не относится к группе нержавеек, так как в состав не включается большое количество хрома или других легирующих элементов. Стойкость к влаге существенно расширяет область применения материала, однако поверхность может реагировать на воздействие некоторых кислот и других химических элементов.

- Стоит учитывать и низкую теплостойкость. Именно поэтому ст10, характеристики которой определяют широкое распространение в машиностроительной области, нельзя применять при изготовлении деталей, которые подвержены активному износу. Слишком сильный нагрев может привести к существенному ухудшению эксплуатационных характеристик. К примеру, нагрев на момент трения становится причиной снижения износоустойчивости, а также твердости поверхности.

- Есть возможность провести обработку резанием. Это свойство также указывается в ГОСТ 1050-88. Заготовки из рассматриваемой стали легко обрабатывать на станках и ручных инструментом.

- Высокий предел выносливости определяет применение материала при изготовлении ответственных деталей, которые предназначены для длительной работы.

- Прокаливаемость позволяет также существенно расширить область применения изготавливаемых деталей.

Механические свойства стали 10

Для улучшения основных качеств проводится термообработка стали 10. Она позволяет существенно повысить твердость поверхности. Процесс термической обработки может привести к тому, что структура становится хрупкой. Именно поэтому следующий шаг заключается в отпуске для снижения внутренних напряжений. Охлаждение заготовки проводится на открытом воздухе или в воде, а также масле. В последнее время чаще всего используется масло, так как равномерное охлаждение позволяет снизить вероятность появления серьезных дефектов в виде окалины и структурных трещин.

Термическая обработка сварных деталей

Главная задача, которую решает термическая обработка — это снятие остаточных напряжений, которые возникают во время сварочных работ. Вследствие этой обработки должно произойти улучшение структуры металла и свойства сварного шва.

Эту обработку выполняют сразу по окончании сварочных работ

При этом очень важно не допускать переохлаждения сваренных заготовок. Минимально допустимая температура не должна опускаться ниже температуры подогрева. В том случае, если нет технической возможности выполнить термообработку, то имеет смысл выполнить термический отдых

В том случае, если нет технической возможности выполнить термообработку, то имеет смысл выполнить термический отдых.

Для выполнения операций по термической обработке необходимо провести определенную подготовку. В частности, детали, предназначенные для обработки необходимо уложить на специальный поддон в соответствии с требованиями технологической карты. После укладки, поддон помещают в печь.

На момент загрузки печь должна быть или холодной или разогретой до температуры 300 ºC. Детали должны находится в печи порядка 1 — 2 часов. По истечении этого времени печь можно нагревать далее. Предельная температура должна быть не выше 590 ºC, а скорость нагрева должна составлять 70 ºC в час. Детали должны пролежать при температуре 590 ºC не менее трех часов. Охлаждение, должно быть, совершено со скоростью 50 ºC в час до 250 ºC.

На серьёзных предприятиях работает система контроля качества. То есть весь процесс термической обработки фиксируется в специальных журналах и постоянно фиксируются параметры печи. Замеры проводят с применением пирометра. Такой подход позволяет получать продукцию высокого качества.

Это интересно: Сталь 20х13 — характеристики, применение, аналоги, состав

Термообработка стали 9ХС

Таблица. Температура критических точек

| Критическая точка | °С |

| Ac1 Ac3 Ar1 Mn | 770 870 730 160 |

Таблица. Твердость стали 9ХС

| Состояние поставки, режим термообработки | HRC поверхности |

| Закалка 840-860 С, вода. Отпуск 170-200 С. | 63-64 |

| Закалка 840-860 С, вода. Отпуск 200-300 С. | 59-63 |

| Закалка 840-860 С, вода. Отпуск 300-400 С. | 53-59 |

| Закалка 840-860 С, вода. Отпуск 400-500 С. | 48-53 |

| Закалка 840-860 С, вода. Отпуск 500-600 С. | 39-48 |

Отжиг — вид термической обработки металлов и сплавов, главным образом сталей и чугунов, заключающийся в нагреве до определённой температуры, выдержке и последующем, обычно медленном, охлаждении. При отжиге осуществляются процессы возврата (отдыха металлов), рекристаллизации и гомогенизации.

Цели отжига — снижение твёрдости для повышения обрабатываемости, улучшение структуры и достижение большей однородности металла, снятие внутренних напряжений.

Отпуском называется нагрев закаленной стали до температур ниже критической точки Ас1 выдержка при этой температуре с последующим охлаждением (обычно на воздухе). Отпуск является окончательной термической обработкой. Целью отпуска является изменение строения и свойств закаленной стали: повышение вязкости и пластичности, уменьшение твердости, снижение внутренних напряжений.

С повышением температуры нагрева прочность обычно уменьшается, а удлинение, сужение, а также ударная вязкость растут.

Полный отжиг производят путем нагрева стали на 30—50° С выше критической точки Ас3, выдержкой при этой температуре и медленным охлаждением до 400—500° С со скоростью 200° С в час углеродистых сталей, 100° С в час для низколегированных сталей и 50° С в час для высоколегированных сталей.

Структура стали после отжига равновесная, устойчивая.

Доэвтектоидная сталь имеет структуру: феррит и перлит. Эвтектоидная сталь имеет структуру перлит, а заэвтектоидная — перлит и цементит.

Изотермический отжиг является разновидностью полного отжига. Он в основном применяется для легированных сталей. Экономически этот процесс очень выгоден, так как длительность обычного отжига 13—15 ч, а изотермического отжига 4—6 ч.

Рисунок 2. Схема изотермического отжига стали 9ХС

Процесс изотермического отжига заключается в следующем: деталь нагревают до температуры выше критической точки Ас3 на 30—50°С, выдерживают при этой температуре, после чего сравнительно быстро охлаждают до температуры 600—650° С. При этой температуре выдерживают, что необходимо для полного распада аустенита, после чего следует сравнительно быстрое охлаждение.

При всех видах отжига не допускается перегрев и пережог стали. Перегрев стали —брак исправимый: образовавшуюся крупнозернистую структуру при перегреве можно исправить повторным отжигом. Пережог стали —брак неисправимый, так как сильно окисленные границы кристаллических зерен теряют связь и деталь разрушается.

Мк стали 9ХС располагается ниже 0° С, мартенситное превращение при закалке протекает не полностью, и в стали остается до 6—8% остаточного аустенита, наличие которого приводит к деформации и снижает стойкость режущего инструмента. Поэтому инструмент несложной формы, у которого внутренние напряжения меньше, можно после закалки подвергать обработке холодом при температуре минус 55° С, учитывая, что сталь 9ХС очень чувствительна к стабилизации аустенита. Отпускают сталь 9ХС при температурах 180—200° С. Структура после термической обработки — мартенсит и карбиды, твердость HRC 61—64.

Таблица. Прокаливаемость стали 9ХС

| Расстояние от торца, мм / HRCэ | ||||||||

| 5 | 10 | 15 | 20 | 25 | 30 | 40 | 50 | 60 |

| 63 | 56 | 36,5 | 32 | 30 | 28 | 26 | 25 | 24 |

| Термообработка | Крит.диам. в масле, мм |

| Закалка | 15-50 |

Теплостойкость, красностойкость стали 9ХС

Таблица. Механические свойства при повышенных температурах

| t испытания,°C | у0,2, МПа | уB, МПа | д5, % | ш, % | KCU, Дж/м2 | HB |

| 20 | 445 | 790 | 26 | 54 | 39 | 243 |

| 200 | 320 | 710 | 22 | 48 | 88 | 218 |

| 400 | 330 | 620 | 32 | 63 | 98 | 213 |

| 600 | 170 | 200 | 52 | 77 | 123 | 172 |

| 700 | 83 | 98 | 58 | 77 | 147 | |

| Образец диаметром 10 мм, длиной 50 мм, прокатанный. Скорость деформирования 20 мм/мин. | ||||||

| 800 | 110 | 130 | 26 | |||

| 900 | 65 | 74 | 41 | 95 | ||

| 1000 | 42 | 46 | 52 | |||

| 1100 | 20 | 31 | 54 | |||

| 1200 | 15 | 20 | 83 | 100 |

| Температура,°С | Время, ч | Твердость, HRCэ |

| 150-160 | 1 | 63 |

| 240-250 | 1 | 59 |

Свойства стали после закалки

После закалки увеличивается твердость и прочность стали, но при этом повышаются внутренние напряжения и возрастает хрупкость, провоцирующие разрушение материала при резких механических воздействиях. На поверхности изделия появляется толстый слой окалины, который необходимо учитывать при определении припусков на обработку.

Внимание! Некоторые изделия закаляются частично, например, это может быть только режущая кромка инструмента или холодного оружия. В этом случае на поверхности изделия можно наблюдать четкую границу, разделяющую закаленную и незакаленную части

Закаленную часть на клинках называют «хамон», что в переводе на современный язык металлургии означает «мартенсит».

Определение! Мартенсит – основная составляющая структуры стали после закалки. Вид этой микроструктуры – игольчатый или реечный.

Для уменьшения внутренних напряжений и роста пластичности осуществляют следующий этап термообработки – отпуск. При отпуске происходит некоторое снижение твердости и прочности.

Лист 15ХСНДА ТУ 14-1-5120-2008

Техническое условие 14-1-5120-2008 было разработано в результате требований, предъявляемых мостостроителями к металлопрокату. Листовая мостосталь по своим потребительским свойствам стала не в полной мере удовлетворять запросам мостостроительных заводов. И на основе ГОСТ 6713-91 было разработано ТУ 14-1-5120-2008, которое имеет более высокие качественные показатели.

Купить лист марки стали 15ХСНДА, уточнить ГОСТ, ТУ, цену, наличие, Вы можете обратившись по телефону +7 351 223-14-76.

Аналог (заменитель) марки стали 15ХСНДА ТУ 14-1-5120-2008:

Дополнительные условия к металлопрокату по требованию Покупателя в соответствии с ГОСТ, ТУ и др. НТД:

1. 100%-УЗК 0, 1, 2, 3 класса сплошности по ГОСТ 22727-88.2. Обрезная кромка.3. Плоскостность: высокая, особо высокая.4. Термообработанный: контролируемая прокатка, нормализцаия, закалка с высоким отпуском, высокий отпуск.5. Z-свойства по ГОСТ 28870-90, относительное сужение в направлении толщины проката, не менее 15%, 25%, 35%.

Товары группы:

| НАИМЕНОВАНИЕ | ЦЕНА |

| Лист г/к 15ХСНДА 8х2150х11800 ТУ 14-1-5120-2008 | 52 000,00 |

| Лист г/к 15ХСНДА 10х2350х12100 ТУ 14-1-5120-2008 | 52 000,00 |

| Лист г/к 15ХСНДА 12х2350х12350 ТУ 14-1-5120-2008 | 52 000,00 |

| Лист г/к 15ХСНДА 14х2450х12150 ТУ 14-1-5120-2008 | 52 000,00 |

| Лист г/к 15ХСНДА 16х2509х12100 ТУ 14-1-5120-2008 | 52 000,00 |

| Лист г/к 15ХСНДА 18х2420х12050 ТУ 14-1-5120-2008 | 53 000,00 |

| Лист г/к 15ХСНДА 20х2850х12000 ТУ 14-1-5120-2008 | 53 000,00 |

| Лист г/к 15ХСНДА 24х2000х10500 ТУ 14-1-5120-2008 | 53 000,00 |

| Лист г/к 15ХСНДА 25х2050х11600 ТУ 14-1-5120-2008 | 53 000,00 |

| Лист г/к 15ХСНДА 30х2120х11550 ТУ 14-1-5120-2008 | 53 000,00 |

| Лист г/к 15ХСНДА 32х2500х11100 ТУ 14-1-5120-2008 | 53 000,00 |

| Лист г/к 15ХСНДА 36х2000х9700 ТУ 14-1-5120-2008 | 53 000,00 |

| Лист г/к 15ХСНДА 40х2470х11000 ТУ 14-1-5120-2008 | 53 000,00 |

| Лист г/к 15ХСНДА 45х2500х7100 ТУ 14-1-5120-2008 | 53 000,00 |

| Лист г/к 15ХСНДА 50х2500х6700 ТУ 14-1-5120-2008 | 53 000,00 |

Наличие, размеры листа, цену уточняйте в отделе продаж.

В наличии листы: толщина 8мм-50мм ширина 1500-2500 мм длина 2500-12500 мм

Характеристики стали 15ХСНД:

Химический состав в % материала 15ХСНДА ТУ 14-1-5120-2008:

| C | Si | Mn | Cr | Ni | Cu | Nb |

| 0,1-0,15 | 0,4-0,7 | 0,6-0,9 | 0,3-0,6 | 0,2-0,5 | 0,2-0,4 | 0,03-0,06 |

Механические свойства листов при испытании на растяжение и изгиб:

| Толщина листов, мм | Механические свойства | Испытание на изгиб в холодном состоянии до параллельности сторон (d- диаметр оправки, a- толщина листов) | ||

| Предел текучести σТ, Н/мм² | Временное сопротивление σB, Н/мм² | Относительное удлинение δ5, %, не менее | ||

| 8-32 | 345-450 | 490-685 | 21 | d=1,5a |

| 33-50 | 335-440 | 470-670 | 19 | d=1,5a |

Механические свойства:sв – Предел кратковременной прочности , sT – Предел пропорциональности (предел текучести для остаточной деформации), d5 – Относительное удлинение при разрыве , y – Относительное сужение , KCU – Ударная вязкость , [ кДж / м2]HB – Твердость по Бринеллю ,

Физические свойства:T – Температура, при которой получены данные свойства , E – Модуль упругости первого рода , a – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град]l – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]r – Плотность материала , [кг/м3]C – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)]R – Удельное электросопротивление,

Свариваемость: Без ограничений. Способы сварки РДС и АДС под флюсом и газовой защитой, ЭШС.

Сталь марки 15ХСНДА расшифровка:

15 указывает на среднее содержание углерода в стали 0,15%Х- хромС- кремнийН- никельД- медьА- ставится в конце марок, если содержание серы и фосфора не превышает 0,03% для каждого из этих элементов – это свидетельствует о дополнительных показателях качества марок

Доставка спецтранспортом листа 10ХСНДА, 15ХСНДА ТУ 14-1-5120-2008:

Лист 15ХСНДА-3 ТУ 14-1-5120-2008 для северного исполнения, доставка в Барнаул:

Лист 15ХСНДА-3 ТУ 14-1-5120-2008 10мм, 12мм, 16мм, 20мм, 25мм, 32мм, 40мм, 45мм, 50мм:

Лист 15ХСНДА ТУ 14-1-5120-2008 50 мм доставка в Саранск: