Разновидности

Главным критерием выбора призматической шпонки является то, для какого виды соединений она предназначена.

В том случае, если соединение неподвижное, используют закладные призматические шпонки. В подвижных соединениях применяют направляющие или скользящие призматические шпонки. Использование направляющих актуально, когда движение ступицы происходит по продольной оси с валом, при этом она проскальзывает по самому пазу. Скользящий тип подразумевает жесткое закрепление в паз и движение вдоль него.

На производстве изготовление шпонок всех типов должно быть выполнено по соответствующим ГОСТам. Данные документы содержат рекомендуемые размеры для изделий в соответствие со стандартными размерами валов.

В случаях, когда вал или шпиндель имеет нестандартный диаметр, следует проводить подробный расчет допусков и посадок для паза.

Материалы для изготовления шпоночной стали.

Можно отметить ряд следующих распространенных материалов для изготовления шпонок и шпоночного проката.

| Нержавеющая сталь | 10Х13Н17М3Т, 10Х13Н17М2Т, 12Х18Н10Т |

| Жаропрочная сталь | 20Х13, 30Х13, 15Х25Т, 08Х17Т |

| Инструментальная сталь | У7, У8, У9, У10, У12, У13 |

| Легированная конструкционная сталь | 20Х, 30Х, 35Х, 40Х, 45Х, 50Г, 35ХГСА |

| Нержавеющая сталь | 10Х13Н17М3Т, 10Х13Н17М2Т, 12Х18Н10Т |

Шпонка изготавливается из разных сплавов. Однако в промышленности, калиброванная или шпоночный прокат не ограничивается применением только для шпонок. Огромной популярность калиброванный сплав пользуется в тех отраслях промышленности, где производство требует высокую точность и качество шероховатой поверхности изделия.

Допуск параллельности торцев шпоночного паза

Что-то я не совсем понял. Как-то вот так?

А его тоже нужно дать? я просто думал, что хватит одного указания на этот диаметр, а теперь вот засомневался, там ведь зубчатые колеса на пути встречаются и вообще..

Препод мне говорит: «Смотри Леликова-Дунаева или лекции». В книге, я уверен, именно этот момент не отражен (будучи на третьем курсе, я ее, кажется, наизусть выучил), ну а лекций у меня, каюсь, нет. Хотя по-идеи тут все должно быть вполне однозначно.

Мне преподаватель так же сказал, что параллельность должна обеспечиваться относительно вертикальной оси сечения, из чего я сделал вывод, что эту ось нужно взять за базу и допуск параллельности давать не относительно «БВ», а относительно новой базы. Похожий случай я нашел на этой странице. Соединив то, что мне сказал преподаватель с тем, что я увидел по этой ссылке, и сдобрив порцией своей некомпетентности, получилось то, что я выкладывал в первом сообщении:Изменено 29.05.2011 09:28 пользователем }/{yk

А-А

Черт. 2

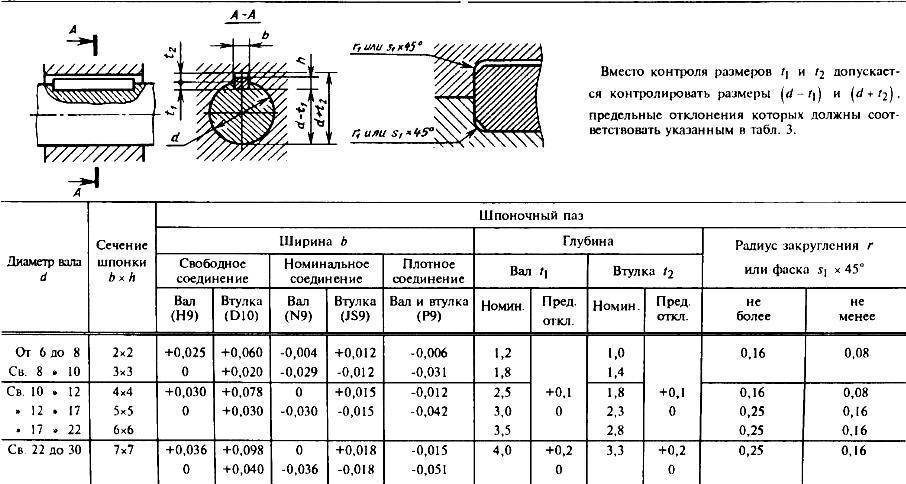

Примечание. На рабочем чертеже должен проставляться один размер для вала U (предпочтительный вариант) или (d—ft) и для втулки—(d+^г)-

2, 3. (Измененная редакция, Изм. № 1).

4. Размеры йъ и / и их предельные отклонения — по 2-му ряду ГОСТ 12876—67.

5. Фаски s2X45° — по ГОСТ 10549—80.

6. Материал шпонок — сталь чистотянутая для шпонок по ГОСТ 8787—68. Допускается применять другую сталь с временным сопротивлением разрыву не менее 590 МН/м2 (60 кгс/мма).

7. Размеры сечений пазов и предельные отклонения глубины паза должны соответствовать указанным на черт. 2 и в табл. 3.

(Измененная редакция, Изм. № 1).

8. Предельные отклонения ширины шпоночного паза b должны соответствовать полям допусков: Н9 — по валу, D10 — по втулке.

Для термообработанных деталей допускаются предельные отклонения размера ширины паза вала, соответствующие полю допуска Н11.

Таблица 3

мм

Шпоночный паз | ||||||||

Сечение шпонки | Глубина | Радиус а акру г- itAtiim #*. и пи | ||||||

Диаметр вала d | Ширина | Вал fi | Втулка U | ЛСНИН Г| или фаска aiX45° | ||||

bXh | Ь | Но- МИН. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |

От 22 до 30 | 8X7 | 8 | 4 | 3,3 | 0,16 | 0,25 | ||

Св. 30 до 38 | 10X8 | 10 | 5 | |||||

Св. 38 до 44 | 12X8 | 12 | 1/ | |||||

» 44 » 50 | 14X9 | 14 | 5,5 | 3,8 | 0,25 | 0,40 | ||

» 50 » 58 | 16X10 | 16 | 6 | +0,2 | 4,3 | +0,2 | ||

» 58 » 65 | 18X11 | 18 | 7 | 4,4 | ||||

Св. 65 до 75 | 20X12 | 20 | 7,5 | 4,9 | ||||

> 75 > 85 | 22X14 | 22 | о | 5,4 | ||||

» 85 » 95 | 25X14 | 25 | 0,40 | 0,60 | ||||

» 95 > 110 | 28X16 | 28 | 10 | 6,4 | ||||

> 110 » 130 | 32X18 | 32 | и | 7,4 | ||||

Св. 130 до 150 | 36X20 | 36 | 12 | 8,4 | ||||

» 150 » 170 | 40X22 | 40 | 13 | +0,3 п | 9,4 | +0,3 | 0,70 | 1,00 |

» 170 » 200 | 45X25 | 45 | 15 | и | 1014 |

9. Вместо контроля размеров t± и /2 допускается контролировать размеры (d—ti) и предельные отклонения которых

должны соответствовать указанным в т^бл. 4.

Предельные отклонения размеров

Высота шпонок h | d-ti | d+ti | |

От 7 до 18 | -0.2 | +0,2 | |

Св. 18 до 45 | —0,3 | +0.3 |

(Измененная редакция, Изм. № 1).

10. Теоретическая масса шпонок .указана в справочном приложении 1.

11. Предельные отклонения размеру длины паза вала должны соответствовать полю допуска Н15.

12. Контроль размеров шпоночных пазов и их расположения относительно соответствующих цилиндрических поверхностей — по ГОСТ 24109-80 — ГОСТ 24118-80, ГОСТ 24120—80 и ГОСТ 24121—80.

13. Для изделий, спроектированные до i января 1980 г., допускаются предельные отклонения ра:*меров шпоночных соединений, указанные в справочном приложении 3 ГОСТ 23360—78.

14. Параметры шероховатости поверхности элементов шпоночных соединений приведены в рекомендуемом приложении 3.

11—14. (Введены дополнительно, 1).

ЙРМОМШ 1

Справочное

Размеры в мм

ь | 8 | 10 | 12 | н | 16 | 18 | 30 | 22 | 25 | 28 | 32 | 36 | 40 | 45 |

h | 7 | 8 | 8 | 9 | 10 | И | 12 | 11 | U | 16 | 18 | 20 | 22 | 25 |

1 | Теоретическая масса 1000 шпонок исполнения 3, кг | |||||||||||||

25 | 8,6 | 13,1 | ||||||||||||

28 | 9,9 | 15,0 | 16,5 | |||||||||||

32 | UJ | 17,5 | 20,6 | |||||||||||

36 | 13,4 | 20,0 | 23,1 | to —а | ||||||||||

40 | 15,2 | 22,5 | 26,2 | 32,0 | ||||||||||

45 | 17,4 | 25,6 | 29,9 | 37,1 | 44,4 | |||||||||

50 | 19,6 | 28,8 | ЗУ, | 41,9 | 51,1 | 64,4 | ||||||||

56 | 22,2 | _32£ | 38,8 | 47,7 | 58,1 | 78,5 | 93Л | |||||||

63 | 25,2 | 36,9 | 43,3 | 54,3 | 88,9 | 84J | 104,9 | 124,9 | ||||||

/0 | 28,4 | 41,4 | 88,8, | JM | 76,2 | 96,3 | 119,0 | 141,7 | 164,8 | |||||

80 | 32,6 | 47,6 | 58,3 | 71,5 | 88,8 | 112,0 | т | 165,7 | 192,1 | 253,0 | ||||

90 | 37,0 | 52,9 | 63,9 | 81,4 | 101,0 | 127,0 | 156,0 | 189,7 | 219,8 | 288,0 | 357,0 | |||

100 | 60,1 | 71,4 | 91,8 | Щ | 183,0 | 175,0 | 213,7 | 286,7 | 323,0 | 402,0 | 512,0 | 602,0 | ||

НО | 66,3 | 78,9 | 101,0 | 126,0 | 158,0 | 194,0 | 237,7 | 274,0 | ДО | Ж | ДО | 675,0 | ||

125 | 89,2 | 118.0 | 185,0 | 181,0 | 222,0 | 273,8 | 314,9 | 370,0 | 5185 | 651,0 | 775,0 | 1007,0 |

Размеры в мм

Продолжение

ь | 8 | 10 | 12 | и | 16 | 18 | 20 | 22 | 2S | 28 | 32 | 36 | 40 | 45 |

h | 7 | 8 | 8 | 9 | 10 | 11 | 12 | 14 | и | 16 | 13 | 20 | 22 | 25 |

1 | Теоретическая масса 1000 шпонок исполнения 3, кг | |||||||||||||

140 | 100,4 | 131,0 | 164,0 | 205,0 | 250,0 | 309,8 | 355,9 | 464,0 | 583,0 | 738,0 | 882,0 | 1143,0 | ||

160 | 149,0 | 189,0 | 236,0 | 288,0 | 357,8 | 410,5 | 534,0 | 673,0 | 851,0 | 1021,0 | 1319,0 | |||

180 | 214,0 | 267,0 | 326,0 | 405,8 | 475,1 | 604,0 | 764,0 | 964,0 | 1159,0 | 1496,0 | ||||

200 | 298,9 | 364,0 | 453,9 | 519,7 | 675,0 | W | 1077,0 | 1297,0 | 1673,0 | |||||

220 | 401,0 | 501,9 | ЗД | 745,0 | 945,0 | 1190,0 | 1435,0 | 1849,0, | ||||||

250 | 573,9 | 656,2 | 851,0 | 1080,0 | 1360,0 | 1642,0 | 2114,0 _ | |||||||

280 | 738,1 | 956,0 | 1216,0 | 1530,0 | 1849,0 | 2379,0 _ | ||||||||

320 | 1084,0 | 1388,0 | 1743,0 | 2112,0 | 2715,0 | |||||||||

360 | 1557,0 | 1968,0 | 2387,0 | 3066,0 | ||||||||||

400 | 2192,0 | 2678,0 | 3439,0 | |||||||||||

450 | 3856,0 | |||||||||||||

Для шпонок исполнения 1 масса уменьшается на | 0,76 | 1,35 | 1,94 | 2,97 | 4,31 | 6,00 | 8,09 | П,2 | 15,1 | 21,0 | 31,1 | 43,7 | 59,3 | 85,3 |

Для шпонок исполнения 2 масса мршиайтра ня | 0,38 | 0,67 | 0,97 | 1,48 | 2,15 | 3,00 | 4,04 | 5,6 | 7,5 | 10,5 | 15,5 | 21,8 | 29,6 | 42,6 |

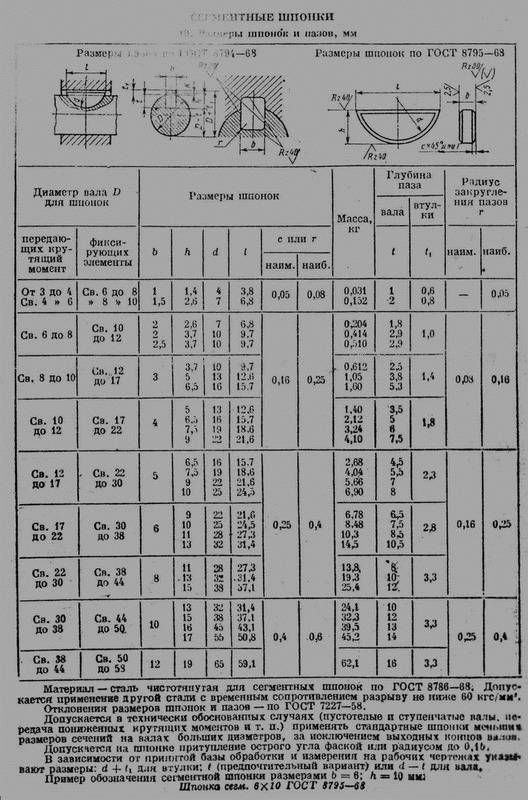

Сегментные шпонки

Для фиксации деталей могут применяться самые различные технологи, довольно большое распространение получили сегментные шпонки. Они обладают довольно большим количеством технологических преимуществ в сравнении с обычным призматическими вариантами исполнения. Рассмотрим то, как проводится соединение сегментными шпонками, и какими они обладают особенностями.

В большинстве случаев рассматриваемая технология применяется для фиксации шестерен и звездочек на валу. Пазы на подобных изделиях получаются при обработке дисковыми фрезами с большим показателем производительности и точности. Специальное приспособление для нарезки сегментных шпонок существенно упрощает поставленную задачу, а также снижает себестоимость проводимых работ.

Сегодня шпонку сегментного типа применяют по довольно большому количеству причин. Примером можно назвать нижеприведенную информацию:

Не стоит забывать о том, что соединение сегментной шпонкой становится причиной существенного ослабления валов, особенно если проводится крепление полого варианта исполнения. Подобный метод крепления используется в случае установки массивных валов, когда размеры могут быть существенно увеличены.

Распространение подобного соединения определило появление таблиц в технической документации, где указываются основные параметры. Примером являются следующие показатели:

Фреза для пазов сегментных шпонок по ГОСТ 6648-79 позволяет получать требуемые пазы в один или несколько проходов в зависимости от глубины врезания.

Сегментные шпонки и шпоночные пазы также классифицируются по определенным признакам. Первая группа предназначена для передачи крутящего момента, вторая непосредственной фиксации детали на валу. К особенностям первой группы можно отнести следующее:

Для нарезания требующихся пазов, как правило, применяется фрезеровальное оборудование. Точность показателей может варьироваться в большом диапазоне, все зависит от конкретного случая.

Используемый материал выбирается с учетом того, что показатель сопротивления на разрыв должен быть не менее 590 Н/мм2. При этом может проводится дополнительная механическая и термическая обработка для достижения более высоких показателей.

К рассматриваемому изделию предъявляется довольно большое количество требований. Среди основных отметим следующее:

В целом можно сказать, что сегментные шпонки могут использоваться для соединения самых различных элементов

При этом важно учитывать все технические моменты, так как неправильный выбор может стать причиной снижения прочности и надежности механизма. Размеры и другие технические параметры выбираются на момент проектирования изделия. Источник

Источник

DIN 6885 Б/П Шпонка стальная призматическая

- Модификации

- Описание

- Технические характеристики

- Ваши скидки

Призматические шпонки DIN 6885 изготавливаются в разных вариациях. Они бывают квадратные, овальные, с округлыми углами только с одной из сторон, с отверстиями и без, а так же со срезами одного из углов.

Шпонка изготавливается по немецкому стандарту DIN 6885, а так же по Российскому стандарту ГОСТ 23360-78 и по международному стандарту ISO 773. Шпонка DIN 6885 производится из стали, по умолчанию дополнительного покрытия не имеет, так же не обладает повышенными классами прочности.

Установка шпонки в каком-либо механизме требуется внимательности и опыта установки подобных изделий. Для правильной установки шпонки в механизме, нужно деталь и вал совместить таким образом, чтобы канавки у них совпали. Шпонка по DIN 6885 фиксирует на валу надетый на него маховик/зубчатую шестерню/шкив. Данный вал часто рассчитан на тысячи оборотов в минуту.

Узел, в котором вращается вал с такой огромной скоростью, чаще всего непрерывно работает годами. И все это время призматическая шпонка испытывает действующие на срез силы.

Назначение

Шпонка DIN 6885 призматическая, или по другому её ещё называют «шпоночный паз». Шпонки DIN 6885 очень часто используются в производственных и промышленных сферах.

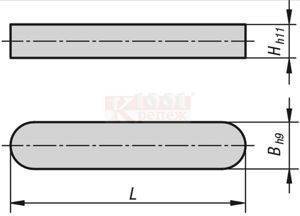

Технические характеристики шпонки DIN 6885 (часть 1):

| Параметры шпонки | Ширина шпонки, B (h9) | ||||||||||||||||

| 2 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 25 | 28 | 32 | ||

| Высота, H (h11) | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 8 | 9 | 10 | 11 | 12 | 14 | 14 | 16 | 18 | |

| Радиус | мин. | 0,16 | 0,25 | 0,4 | 0,6 | ||||||||||||

| макс. | 0,25 | 0,4 | 0,6 | 0,8 | |||||||||||||

| Номиналь- ная длина L | мин. | 6 | 6 | 8 | 10 | 14 | 18 | 22 | 28 | 36 | 45 | 50 | 56 | 63 | 70 | 80 | 90 |

| макс. | 20 | 36 | 45 | 56 | 70 | 90 | 110 | 140 | 160 | 180 | 200 | 220 | 250 | 280 | 320 | 360 |

Технические характеристики шпонки DIN 6885 (часть 2):

| Параметры шпонки | Ширина шпонки, B (h9) | ||||||||||

| 36 | 40 | 45 | 50 | 56 | 63 | 70 | 80 | 90 | 100 | ||

| Высота, H (h11) | 20 | 22 | 25 | 28 | 32 | 32 | 36 | 40 | 45 | 50 | |

| Радиус | мин. | 1 | 1,6 | 2,5 | |||||||

| макс. | 1,2 | 2 | 3 | ||||||||

| Номиналь- ная длина L | мин. | 100 | 110 | 125 | 140 | 160 | 180 | 200 | 220 | 250 | 280 |

| макс. | 400 | 400 | 400 | 400 | 400 | 400 | 400 | 400 | 400 |

| Сумма заказа | Размер скидки на каждый заказ |

| 5 000 — 20 000 рублей | Базовая оптовая цена |

| 20 000 — 70 000 рублей | Скидка 5% |

| 70 000 — 200 000 рублей | Скидка 10% |

| свыше 200 000 рублей | Скидка до 25% |

Если ВЫ являетесь крупнооптовой снабжающей организацией для ВАС есть особые условия, оповестите наших менеджеров и получите персональные скидки!

Кольцо стопорное плоское внутреннее для отверстий

Назад

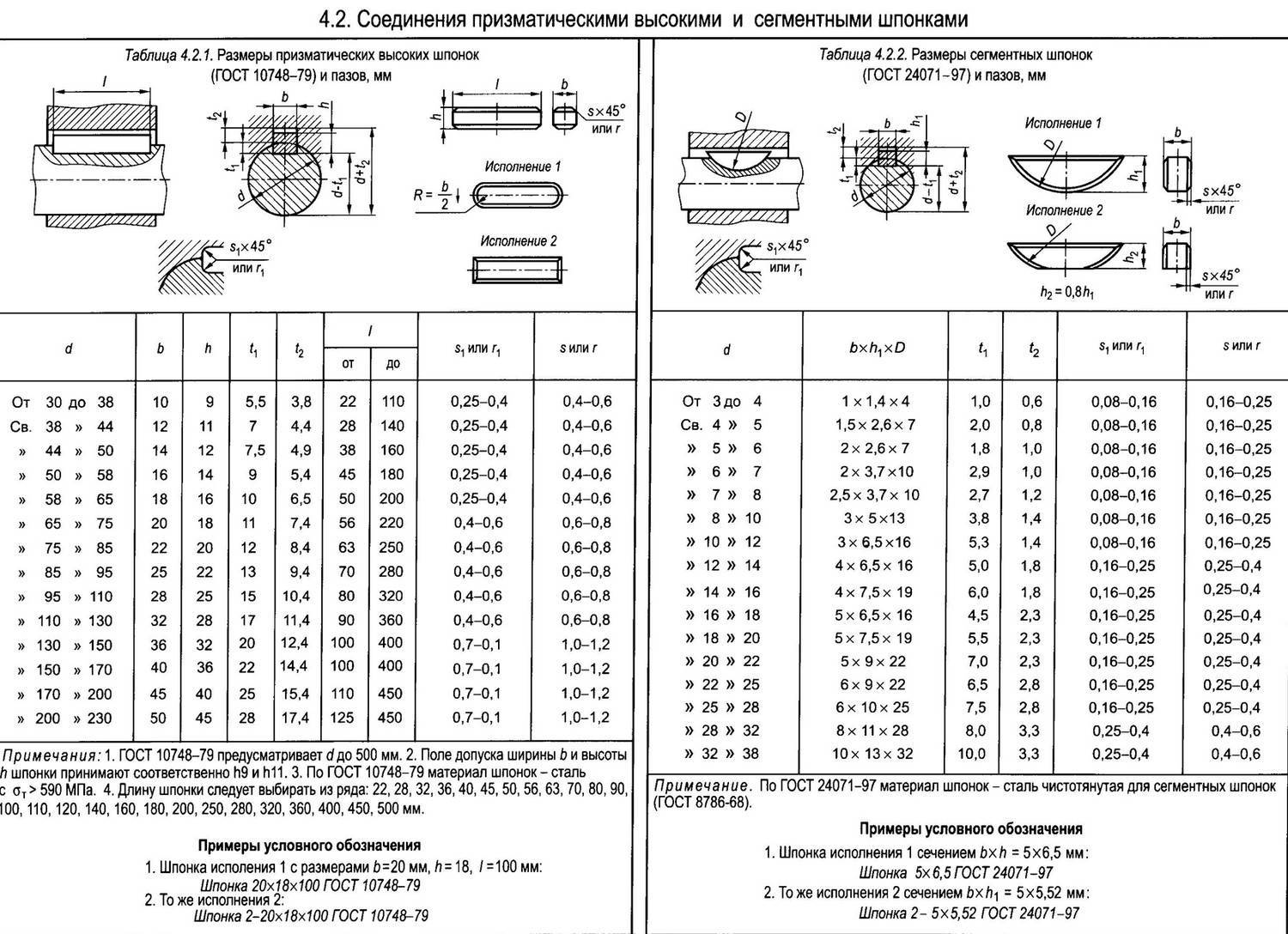

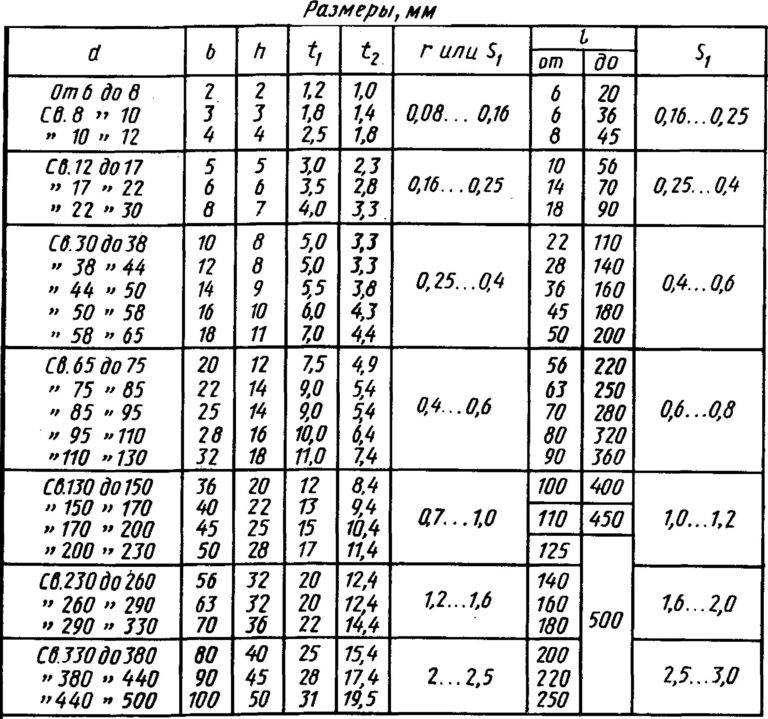

ФОРМА, РАЗМЕРЫ И ПРИДЕЛЬНЫЕ ОТКЛОНЕНИЯ ШПОНОК

Форма А Форма В Форма С

b — ширина; h — высота; 5 — фаска; / — длина

Черт. 1

Издание официальное Перепечатка воспрещена

Издательство стандартов, 1992 ИПК Издательство стандартов, 2004

Таблица 1

мм

ь | h | /2) | |||||||

h 9 | h 11 | ||||||||

номинальный | пред. откл. | номинальный | пред. откл. | МИН. | макс. | ряд | |||

размер | размер | от | ДО | ||||||

5 | 0,25 | 0,40 | 10 | 56 | |||||

о | -0,060 | ||||||||

0,030 | |||||||||

6 | 4 | 0,25 | 0,40 | 14 | 70 | ||||

8 | 5 | 0,25 | 0,40 | 18 | 90 | ||||

10 | -0,036 | 6 | -0,075 | 0,40 | 0,60 | 22 | 110 | ||

12 | 6 | 0,40 | 0,60 | 28 | 140 | ||||

14 | 6 | 0,40 | 0,60 | 36 | 160 | ||||

16 | -0,043 | 1 | 0,40 | 0,60 | 45 | 180 | |||

18 | 1 | 0,40 | 0,60 | 50 | 200 | ||||

20 22 | 8 9 | -0,090 | 0,60 0,60 | 0,80 0,80 | 56 63 | 220 250 | |||

25 | -0,052 | 9 | 0,60 | 0,80 | 70 | 280 | |||

28 | 10 | 0,60 | 0,80 | 80 | 320 | ||||

32 | 11 | 0,60 | 0,80 | 90 | 360 | ||||

36 | -0,062 | 12 | -0,110 | 1,00 | 1,20 | 100 | 400 |

11 Фаски снимают только на продольных кромках и на закругленных концах шпонок, остальные кромки притупляют.

2) Длины шпонок выбирают из ряда: 10, 12, 14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200, 220, 250, 280, 320, 360 и 400 мм.

Шпоночная сталь и шпоночные соединения

Как часто Вы бывали на больших металлургических заводах? Мы вот с коллегами недавно попали на такой завод с экскурсией. Огромные доменные печи, плавильни. Мы смотрели как прокатывается металл на специализированных прокатных станках. Там было очень брутально и жарко. Нам показывали как делается шпоночная сталь и как вследствие изготавливаются шпонки из калиброванной стали. Мы заинтересовались этой темой и решили разобраться в этом вопросе побольше. Время научно-популярного контента, а это значит, что сегодня я Вам расскажу, что такое шпоночный прокат. Как часто Вы бывали на больших металлургических заводах? Мы вот с коллегами недавно попали на такой завод с экскурсией. Огромные доменные печи, плавильни. Мы смотрели как прокатывается металл на специализированных прокатных станках. Там было очень брутально и жарко. Нам показывали как делается шпоночная сталь и как вследствие изготавливаются шпонки из калиброванной стали. Мы заинтересовались этой темой и решили разобраться в этом вопросе побольше. Время научно-популярного контента, а это значит, что сегодня я Вам расскажу, что такое шпоночный прокат.

Шпоночный или калиброванный сплав применяется для создания «шпонок», а если конкретней, то отрезок шпоночной стали нарезается на шпонки. Шпонка — это соединитель для различного рода механизмов. Очень часто используется выражение «шпоночный соединитель».

Шпонка или шпоночный соединитель представляет собой небольшой, продолговатый отрезок шпоночной стали с разными формами:

- призматическая

- сегментная

- цилиндрическая(штифт)

- клиновая

Шпонки применяются в механизмах, станкостроении и машиностроении, а также в автомобилях, производственных машинах и роботизированной технике. Шпонка — это очень надёжный механический элемент, используется для фиксации от проворачивания втулок и валов отвесных соединений

Очень важно задействовать шпонки достаточной жёсткости при использовании втулок, которые работают на высоких угловых скоростях с отсутствием биения при вращении. Шпоночное соединение играет роль клина, но если будет применена чрезмерная нагрузка, то шпону просто сорвет. Заменить шпонку не составит труда, а цена её довольно мала

Убедитесь сами! Цены. В этом магазине большой выбор шпоночных изделий, можно подбирать по диаметру

Заменить шпонку не составит труда, а цена её довольно мала. Убедитесь сами! Цены. В этом магазине большой выбор шпоночных изделий, можно подбирать по диаметру.

Характеристики шпоночной стали

Приведенная выше информация указывает на то, что сталь для шпонок должна обладать определенными эксплуатационными характеристиками. Из названия материала можно сразу определить область ее применения. Среди особенностей отметим следующее:

- Металлическая шпонка производится зачастую при применении металла, который отвечает ГОСТу 8787-68.

- Зарубежные производители учитывают стандарт DIN

- В большинстве случаев используется шпоночный прокат, представленный конструкционной углеродистой сталью.

- Особенностью можно назвать то, что поверхностный слой обладает лучшими эксплуатационными характеристиками.

- Повысить основные характеристики можно за счет проведения различного рода термической обработки. Часто твердость повышается путем закалки или выполнения отпуска.

Используемая марка стали хорошо поддается холодному и горячему волочению. За счет этого проводится выпуск объемной или комбинированной калибровки.

Довольно большое распространение получил шпоночный материал 8×7. Применение стандартов на момент производства заготовок позволяет существенно упростить задачу по выпуску промежуточного элемента

При выборе материала уделяется внимание нижеприведенным моментам:

- Твердость поверхностного слоя.

- Устойчивость материала от воздействия окружающей среды.

- Степень обрабатываемости.

Распространенные сплавы могут применяться для изготовления призматических и других вариантов исполнения промежуточных элементов, который устанавливается для передачи усилия. Стоит учитывать, что чаще всего шпоночная сталь применяется при создании прямоугольных брусков различных размеров, которые устанавливаются на валу.

Классический вариант представлен маркой Ст45. К ключевым особенностям отнесем:

Это конструкционная углеродистая сталь обыкновенного качества, стоимость которой относительно невысокая. Традиционно используется при изготовлении ответственных деталей

Не стоит обращать внимание на то, что подобная марка не подается сварке

Кроме этого, может применяться марка Ст50, свойства которой не существенно отличаются от предыдущего варианта.

В случае, когда нужно существенно повысить прочность соединения следует уделить внимание возможности применения легированных сплавов. Внесение в состав определенных химических элементов позволяет существенно повысить эксплуатационные характеристики. Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

- Твердость варьируется в пределе 35-45 HRC. Для повышения этого показателя проводится термическая обработка, а также отпуск для снижения вероятности появления внутренних напряжений.

- Внесение хрома позволяет несколько повысить степень защиты материала от воздействия повышенной влажности. Этот момент определяет то, что коррозия на поверхности не появляться в течение длительного периода применения изделия.

- Концентрация углерода в районе 0,4% обеспечивает требуемую прочность и твердость изделия. При этом в состав могут включаться и другие вещества в небольшой концентрации, за счет чего обеспечиваются требуемые эксплуатационные характеристики.

Также могут применяться и другие сплавы с особыми эксплуатационными характеристиками, к примеру, с хорошей устойчивостью к воздействию повышенной температуры. Выбор проводится в зависимости от эксплуатационных характеристик и многих других моментов.

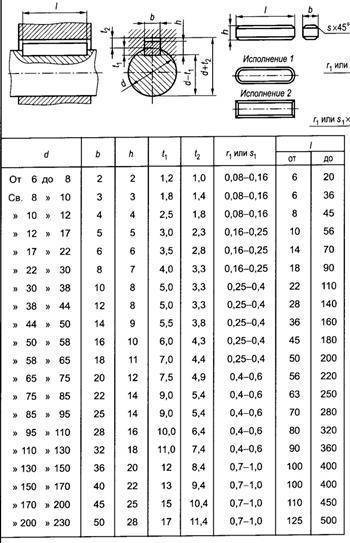

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

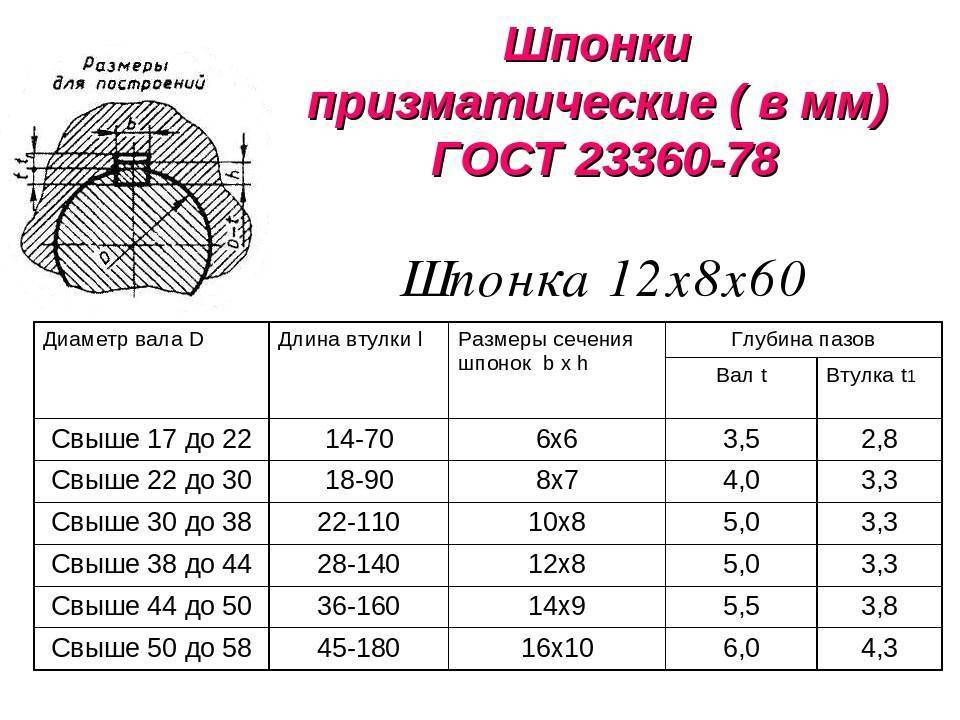

Призматические шпонки по ГОСТ 23360-78.

Рис 1. Основные обозначения призматических шпонок и шпоночных пазов.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

| Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | 0 -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 | 2,3 2,8 | +0,1 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

| Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 | 3,3 3,3 | +0,2 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44 » 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 |

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

| Св. 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

Призматические шпонки с креплением на валу по ГОСТ 8790-79.

Рис 2. Основные обозначения призматических шпонок с креплением на валу и шпоночных пазов.

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h14) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 |

Сегментные шпонки по ГОСТ 8786-68.

Рис 3. Основные обозначения сегментных шпонок и шпоночных пазов.

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 | 0,08 | 0,16 |

| Св. 5 » 6 » 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

| Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

| Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 | 2,3 | ||||

| Св. 22 до 25 » 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 |

Клиновые шпонки по ГОСТ 24068-80.

Рис 4. Основные обозначения клиновых шпонок и шпоночных пазов.

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Длина l (h14) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 | 80 |

Продолжение.

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 | 0,5 | +0,1 0 | 0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 | 2,4 | +0,2 0 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 | 7,1 | +0,3 0 | 0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 |

Размеры шпоночного материала

При производстве проводится учет размеров шпоночного материала. В большинстве случаев на производственную площадку поставляется пруток. Длина его может составлять около 1000 миллиметров, в некоторых случаях выпуск проводится под заказ. Наиболее распространены следующие размеры шпонки:

- 4×4.

- 5×5.

- 22×22.

- 25×25.

- 32×18.

- 40×40.

Не стоит забывать о том, что от размера зависит и вес. Кроме этого, при производстве изделий определенных размеров применяются различные сплавы. Размер соединительного элемента выбирается в зависимости от того, какая будет оказываться нагрузка. Кроме этого, на размер оказывает влияние габариты соединяемых изделий.

Не допускается использование изделия с явными внешними дефектами. Даже незначительные поверхностные трещины становятся причиной существенного снижения надежности соединения.

На момент выпуска продукта проводится контроль качества при применении несколько различных методов, среди которых также визуальный осмотр.

От области применения рассматриваемого изделия во многом зависит и форма. Выделяют следующие виды:

- Клиновые.

- Призматические.

- Сегментные.

- Тангенциальные.

- Цилиндрические.

Сталь характеризуется достаточно высокой податливостью к механической обработке. В большинстве случае изделие получают из заготовки, в качестве которой выступает пруток.