Как определить, что шпонка коленвала исправна?

Как вы, наверное, уже поняли, от исправности шпонки и коленвала в целом зависит «здоровье» двигателя машины в целом. Однако как же определить вовремя, что с ними что-то не так?

Если вы, заметили несвойственный стук мотора во время движения машины, одной из вероятных причин может стать неисправность коленвала или шпонки в частности. Пройдите автомобильную компьютерную диагностику и заранее узнайте о вероятной проблеме. Помните визуально можно не увидеть небольшой скол на шпонке или гнезде, где она установлена!

Если же из рабочего строя вышла сама шпонка, то это, как правило, ее попросту замяло между частями машины. В этом случае потребуется замена шпонки на новую.

Теперь вы знаете, что собой представляет шпонка коленвала, что от нее зависит, какие неприятности могут быть, если она выйдет из строя и многое другое.

Поделитесь информацией с друзьями:

Характеристики шпоночной стали

Приведенная выше информация указывает на то, что сталь для шпонок должна обладать определенными эксплуатационными характеристиками. Из названия материала можно сразу определить область ее применения. Среди особенностей отметим следующее:

- Металлическая шпонка производится зачастую при применении металла, который отвечает ГОСТу 8787-68.

- Зарубежные производители учитывают стандарт DIN

- В большинстве случаев используется шпоночный прокат, представленный конструкционной углеродистой сталью.

- Особенностью можно назвать то, что поверхностный слой обладает лучшими эксплуатационными характеристиками.

- Повысить основные характеристики можно за счет проведения различного рода термической обработки. Часто твердость повышается путем закалки или выполнения отпуска.

Используемая марка стали хорошо поддается холодному и горячему волочению. За счет этого проводится выпуск объемной или комбинированной калибровки.

Довольно большое распространение получил шпоночный материал 8×7. Применение стандартов на момент производства заготовок позволяет существенно упростить задачу по выпуску промежуточного элемента

При выборе материала уделяется внимание нижеприведенным моментам:

- Твердость поверхностного слоя.

- Устойчивость материала от воздействия окружающей среды.

- Степень обрабатываемости.

Распространенные сплавы могут применяться для изготовления призматических и других вариантов исполнения промежуточных элементов, который устанавливается для передачи усилия. Стоит учитывать, что чаще всего шпоночная сталь применяется при создании прямоугольных брусков различных размеров, которые устанавливаются на валу.

Классический вариант представлен маркой Ст45. К ключевым особенностям отнесем:

Это конструкционная углеродистая сталь обыкновенного качества, стоимость которой относительно невысокая. Традиционно используется при изготовлении ответственных деталей

Не стоит обращать внимание на то, что подобная марка не подается сварке

Кроме этого, может применяться марка Ст50, свойства которой не существенно отличаются от предыдущего варианта.

В случае, когда нужно существенно повысить прочность соединения следует уделить внимание возможности применения легированных сплавов. Внесение в состав определенных химических элементов позволяет существенно повысить эксплуатационные характеристики. Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

- Твердость варьируется в пределе 35-45 HRC. Для повышения этого показателя проводится термическая обработка, а также отпуск для снижения вероятности появления внутренних напряжений.

- Внесение хрома позволяет несколько повысить степень защиты материала от воздействия повышенной влажности. Этот момент определяет то, что коррозия на поверхности не появляться в течение длительного периода применения изделия.

- Концентрация углерода в районе 0,4% обеспечивает требуемую прочность и твердость изделия. При этом в состав могут включаться и другие вещества в небольшой концентрации, за счет чего обеспечиваются требуемые эксплуатационные характеристики.

Также могут применяться и другие сплавы с особыми эксплуатационными характеристиками, к примеру, с хорошей устойчивостью к воздействию повышенной температуры. Выбор проводится в зависимости от эксплуатационных характеристик и многих других моментов.

Основные параметры

Изготовление призматических шпонок своими руками – это сложный и малоэффективный процесс. Чтобы получить деталь с точными геометрическими параметрами сегодня у человека есть специальные станки.

Процесс изготовления начинается с выбора заготовки. Основным материалом для будущего изделия служат стали и сплавы, например, углеродистая Сталь 45. Она обладает высокими показателями прочности и выносливости, выдерживает колебания температур, а также устойчива к различным физико-химическим воздействиям. В зависимости от условий, где будет использоваться механизм или оборудование, в котором будет применена шпонка, можно выбрать и другой материал, соответствующий определенным требованиям к эксплуатации.

Дальнейший этап изготовления – это холодное или горячее волочение заготовки, с последующей калибровкой. Значение калибровки в этом процессе заключается в приближении требуемых значений размеров и характеристик детали по ГОСТу. После этого заготовка отрезается с помощью сверлильных, фрезерных или отрезных станков. Дальнейшая обработка происходит на фрезерном оборудовании, на котором получается достигнуть требуемые размеры призматических шпонок.

Геометрические параметры шпонок меняются в зависимости друг от друга. Так, шпонка призматическая din 6885, при значениях высоты и ширины в 4 мм может иметь длину в диапазоне 8–28 мм. Дальнейшее увеличение длины при заявленной ширине и высоте недопустимо, так как резко ухудшается надежность и долговечность изделия. В таблице ниже представлены размеры din 6885 выполненной из стали.

Стоит отметить, что она также может быть изготовлена из нержавеющей стали. Это позволит в некоторых случаях использовать заготовку меньшей толщины при требуемой длине.

Размеры шпонок должны соответствовать государственным стандартам независимо от типа их исполнения.

Размеры шпоночного материала

При производстве проводится учет размеров шпоночного материала. В большинстве случаев на производственную площадку поставляется пруток. Длина его может составлять около 1000 миллиметров, в некоторых случаях выпуск проводится под заказ. Наиболее распространены следующие размеры шпонки:

- 4×4.

- 5×5.

- 22×22.

- 25×25.

- 32×18.

- 40×40.

Не стоит забывать о том, что от размера зависит и вес. Кроме этого, при производстве изделий определенных размеров применяются различные сплавы. Размер соединительного элемента выбирается в зависимости от того, какая будет оказываться нагрузка. Кроме этого, на размер оказывает влияние габариты соединяемых изделий.

Не допускается использование изделия с явными внешними дефектами. Даже незначительные поверхностные трещины становятся причиной существенного снижения надежности соединения.

На момент выпуска продукта проводится контроль качества при применении несколько различных методов, среди которых также визуальный осмотр.

От области применения рассматриваемого изделия во многом зависит и форма. Выделяют следующие виды:

- Клиновые.

- Призматические.

- Сегментные.

- Тангенциальные.

- Цилиндрические.

Сталь характеризуется достаточно высокой податливостью к механической обработке. В большинстве случае изделие получают из заготовки, в качестве которой выступает пруток.

Маркировка

Обозначение шпоночного крепления вала на ступице покажем на примерах. Шпонка призматическая с шириной 18 мм, высотой 11 мм и длиной 50 мм маркируется:

Шпонка 18х11х50 ГОСТ 8789-68

Стоит заметить, что посадочные размеры пазов отличаются. Их значения находятся в соответствующих стандартах шпоночных соединений.

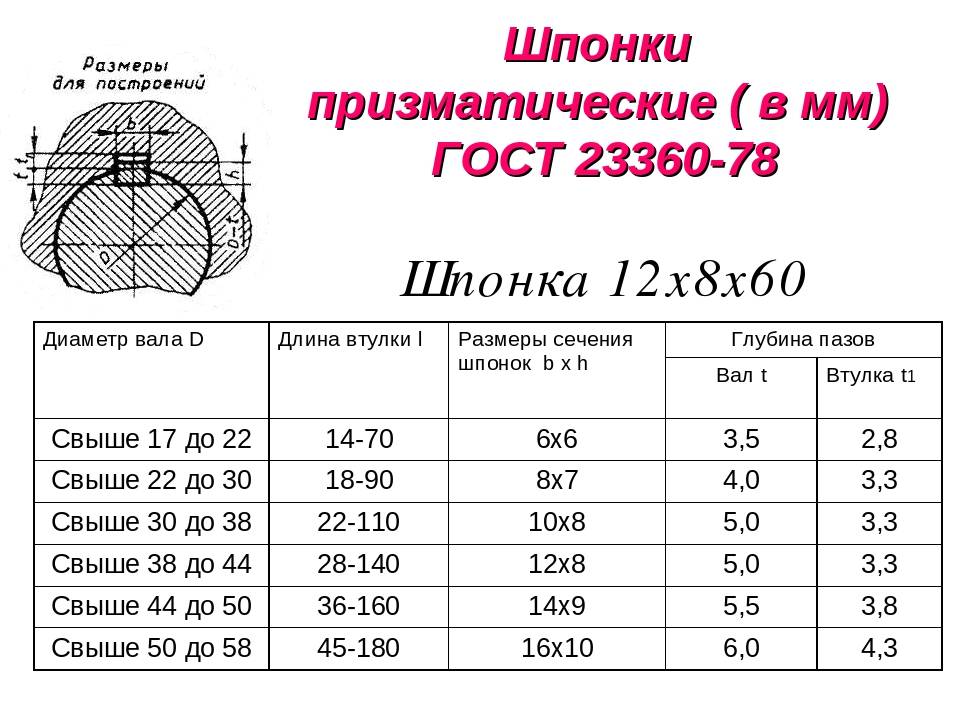

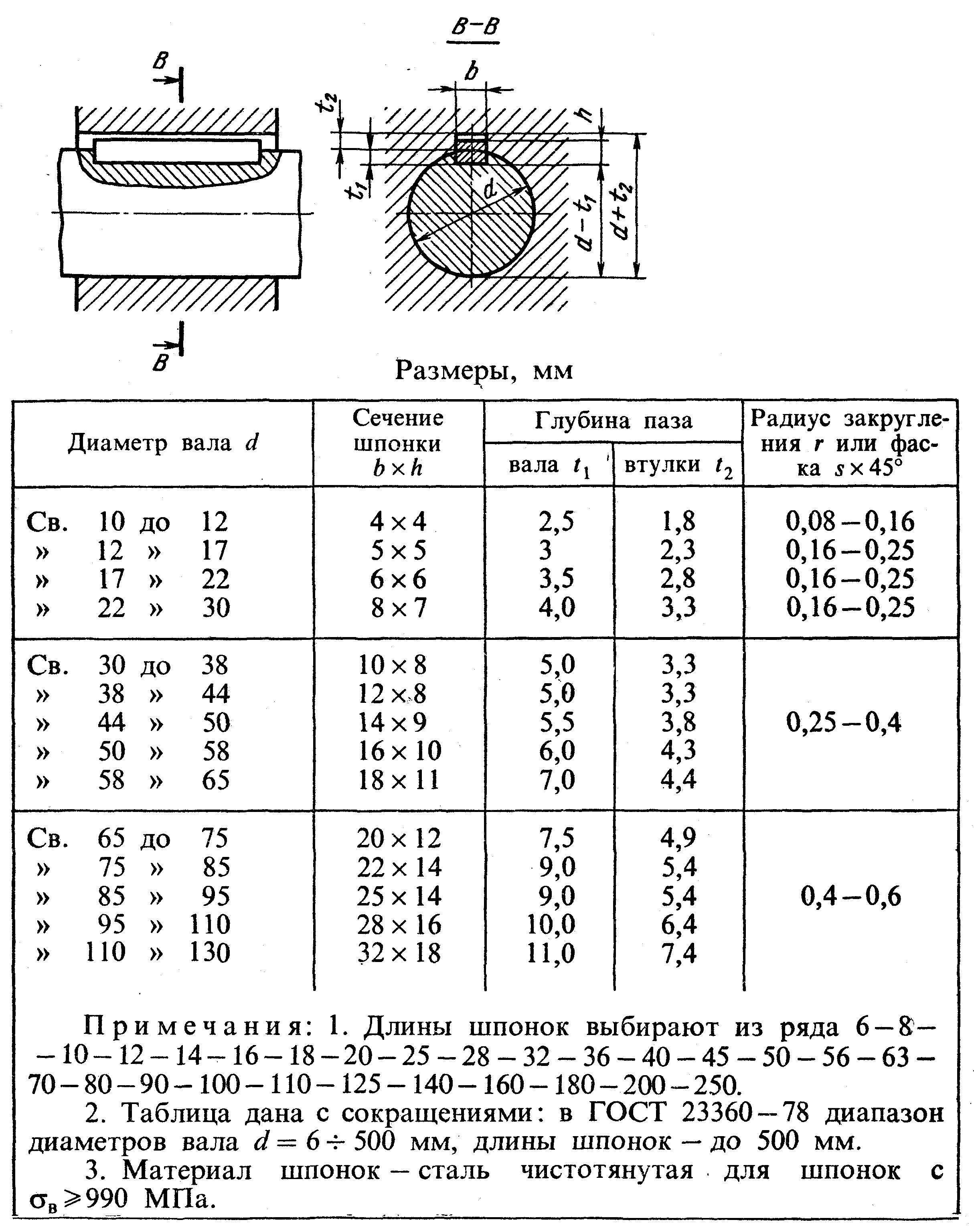

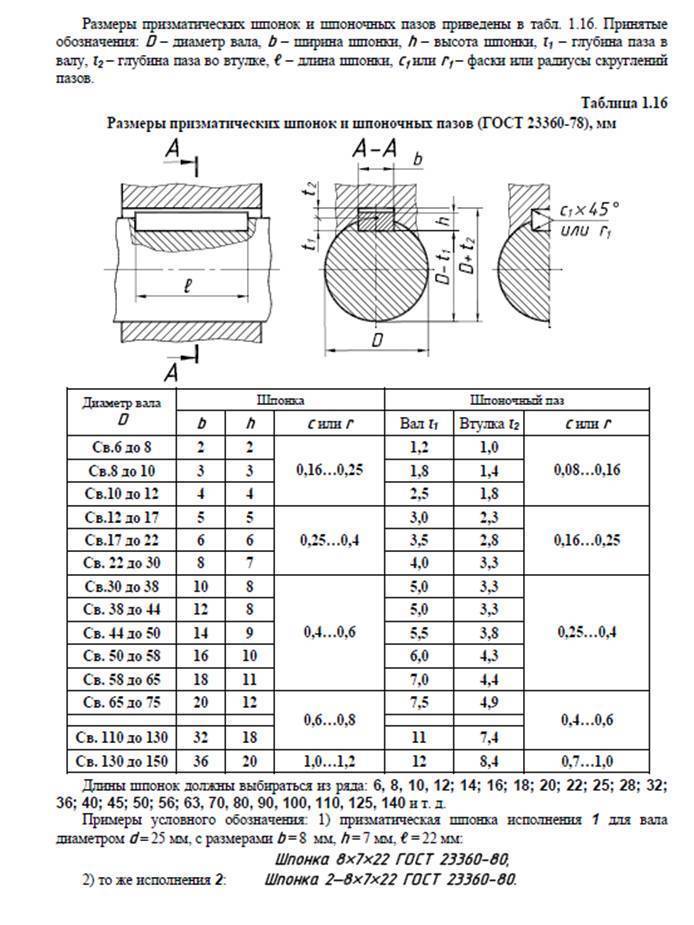

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 | 2,3 2,8 | +0,1 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 | 3,3 3,3 | +0,2 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

Св. 38 до 44 » 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 |

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0-0,1 | +0,10 |

| Св. 6 до 18 | 0-0,2 | +0,20 |

| Св. 18 до 50 | 0-0,3 | +0,30 |

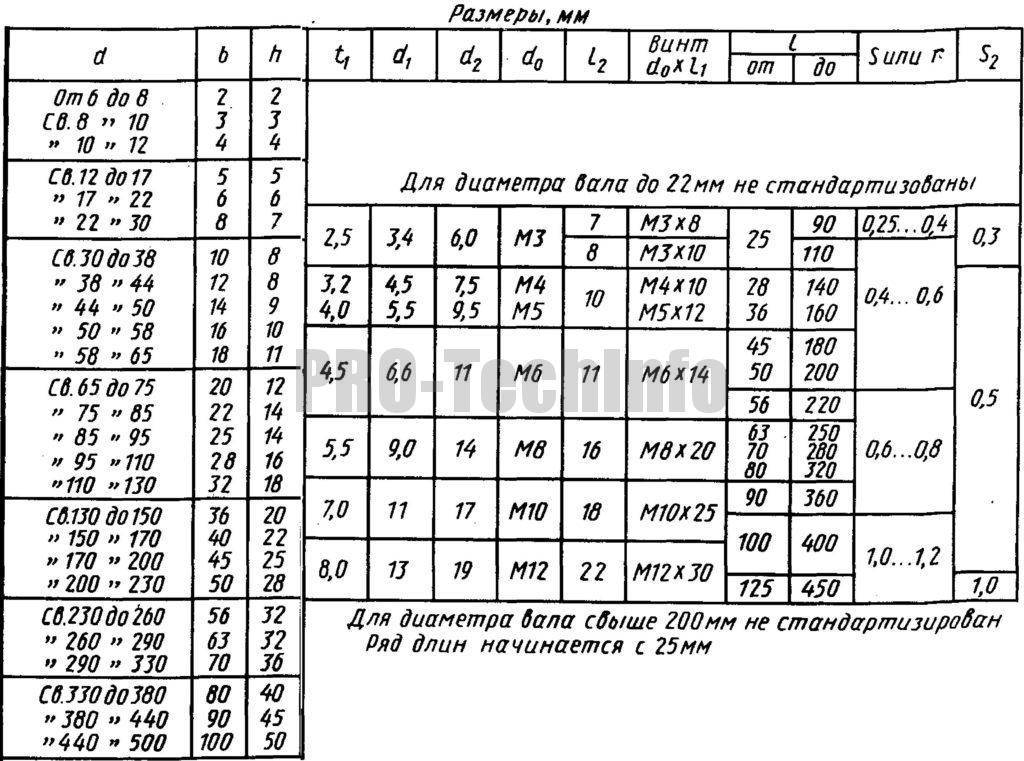

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h14) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 |

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 | 0,08 | 0,16 |

Св. 5 » 6 » 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 | 2,3 | ||||

Св. 22 до 25 » 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 |

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Длина l (h14) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 | 80 |

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,10 | 0,5 | +0,10 | 0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,20 | 2,4 | +0,20 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,30 | 7,1 | +0,30 | 0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 |

Рейтинг: /5 – голосов

Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки. ГОСТ 23360-78. Взамен ГОСТ 8788-68.

- 1. Настоящий стандарт распространяется на шпоночные соединения с призматическими шпонками и устанавливает размеры и предельные отклонения размеров призматически× шпонок и соответствующи× им шпоночны× пазов на вала× и во втулка×.

- Стандарт полностью соответствует СТ СЭВ 189—79.

- Стандарт соответствует рекомендации ИСО/Р 773—69.

- 2. Размеры шпонок и и× предельные отклонения должны соответствовать указанным на черт. 1 и в табл. 1.

Черт. 1

| Ширина, (пред. откл. h9), мм | Высота (пред. откл. h11; h9), мм | Размер фаски или радиус r, мм | Длина (пред. откл. h14), мм | ||

|---|---|---|---|---|---|

| не более | не менее | от | до | ||

| 2 | 2 | 0,25 | 0,16 | 6 | 20 |

| 3 | 3 | 6 | 36 | ||

| 4 | 4 | 8 | 45 | ||

| 5 | 5 | 0,40 | 0,25 | 10 | 56 |

| 6 | 6 | 14 | 70 | ||

| 7 | 7 | 16 | 63 | ||

| 8 | 7 | 18 | 90 | ||

| 10 | 8 | 0,60 | 0,40 | 22 | 110 |

| 12 | 8 | 28 | 140 | ||

| 14 | 9 | 36 | 160 | ||

| 16 | 10 | 45 | 180 | ||

| 18 | 11 | 50 | 200 | ||

| 20 | 12 | 0,80 | 0,60 | 56 | 220 |

| 22 | 14 | 63 | 250 | ||

| 24 | 14 | ||||

| 25 | 14 | 70 | 280 | ||

| 28 | 16 | 80 | 320 | ||

| 32 | 18 | 90 | 360 | ||

| 36 | 20 | 1,20 | 1,00 | 100 | 400 |

| 40 | 22 | 100 | 400 | ||

| 45 | 25 | 110 | 450 | ||

| 50 | 28 | 125 | 500 | ||

| 56 | 32 | 2,0 | 1,6 | 140 | 500 |

| 63 | 32 | 160 | 500 | ||

| 70 | 36 | 180 | 500 | ||

| 80 | 40 | 3,00 | 2,50 | 200 | 500 |

| 90 | 45 | 220 | 500 | ||

| 100 | 50 | 250 | 500 |

Примечания:

1. У шпонок с высотой от 2 до 6 мм предельные отклонения высоты соответствуют h9. 2. Допускается применять шпонки длиной, вы×одящей за указанные пределы диапазонов длин. При этом длины свыше 500 мм следует выбирать из ряда Ra20 по ГОСТ 6636-69. 3. Наименьшая фаска и радиус даны для ответственны× шпоночны× соединений. 4. Допускается по заказу потребителя изготовлять шпонки высотой от 2 до 6 мм с предельными отклонениями по h11. 5. Шпонки 7×7 мм и 24×14 мм допускается применять только для крепления режущего инструмента.

Пример условного обозначения шпонки

исполнения 1, размерами b=18 мм, h=11 мм, l=100 мм:

Шпонка 18×11×100 ГОСТ 23360-78 То же, исполнения 2:

Шпонка 2-18×11×100 ГОСТ 23360-78

| Диаметр вала d | Сечение шпонки b×h | Шпоночный паз | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ширина b | Глубина | Радиус закругления r2 или фаска s1×45° | ||||||||||

| Свободное соединение | Нормальное соединение | Плотное соединение | Вал | Втулка | ||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (Js9) | Вал и втулка (Р9) | Номин. | Пред. откл. | Номин. | Пред. откл. | Не более | Не менее | ||

| От 6 до 8 | 2×2 | +0,025 | +0,060 +0,020 | -0,004 -0,029 | +0,012 -0,012 | -0,006 -0,031 | 1,2 | +0,1 | 1,0 | +0,1 | 0,16 | 0,08 |

| Св. 8 до 10 | 3×3 | 1,8 | 1,4 | |||||||||

| Св. 10 до 12 | 4×4 | +0,030 | +0,078 +0,030 | 0 -0,030 | +0,015 -0,015 | -0,012 -0,042 | 2,5 | +0,1 | ||||

| Св. 12 до 17 | 5×5 | 3,0 | 2,3 | 0,25 | 0,16 | |||||||

| Св. 17 до 22 | 6×6 | 3,5 | 2,8 | |||||||||

| Св. 22 до 30 | 7×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | +0,018 -0,018 | -0,015 -0,051 | 4,0 | +0,2 | 3,3 | +0,2 | ||

| 8×7 | 5,0 | 3,3 | ||||||||||

| Св. 30 до 38 | 10×8 | 5,0 | 3,3 | 0,4 | 0,25 | |||||||

| Св. 38 до 44 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | +0,021 -0,021 | -0,018 -0,061 | 5,0 | 3,3 | ||||

| Св. 44 до 50 | 14×9 | 5,5 | 3,8 | |||||||||

| Св. 50 до 58 | 16×10 | 6,0 | 4,3 | |||||||||

| Св. 58 до 65 | 18×11 | 7,0 | 4,4 | |||||||||

| Св. 65 до 75 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | +0,026 -0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | ||

| Св. 75 до 85 | 22×14 | 9,0 | 5,4 | |||||||||

| Св. 85 до 95 | 24×14; 25×14 | 9,0 | 5,4 | |||||||||

| Св. 95 до 110 | 28×16 | 10,0 | 6,4 | |||||||||

| Св. 110 до 130 | 32×18 | +0,062 | +0,180 +0,080 | 0 -0,062 | +0,031 -0,031 | -0,026 -0,088 | 11,0 | 7,4 | ||||

| Св. 130 до 150 | 36×20 | 12,0 | +0,3 | 8,4 | +0,3 | 1,0 | 0,7 | |||||

| Св. 150 до 170 | 40×22 | 13,0 | 9,4 | |||||||||

| Св. 170 до 200 | 45×25 | 15,0 | 10,4 | |||||||||

| Св. 200 до 230 | 50×28 | 17,0 | 11,4 | |||||||||

| Св. 230 до 260 | 56×32 | +0,074 | +0,220 +0,100 | 0 -0,074 | +0,037 -0,037 | -0,032 -0,106 | 20,0 | 12,4 | 1,6 | 1,2 | ||

| Св. 260 до 290 | 63×32 | 20,0 | 12,4 | |||||||||

| Св. 290 до 330 | 70×36 | +0,074 | +0,220 +0,100 | 0 -0,074 | +0,037 -0,037 | -0,032 -0,106 | 22,0 | 14,4 | ||||

| Св. 330 до 380 | 80×40 | 25,0 | 15,4 | 2,5 | 2,0 | |||||||

| Св. 380 до 440 | 90×45 | +0,087 | +0,260 +0,120 | 0 -0,087 | +0,043 -0,043 | -0,037 -0,124 | 28,0 | 17,4 | ||||

| Св. 440 до 500 | 100×50 | 31,0 | 19,5 |

Примечания:

1. Допускаются для ширины паза вала и втулки любые сочетания полей допусков, указанных в табл. 2. 2. Для термообработанных деталей допускаются предельные отклонения размера ширины паза вала Н11, если это не влияет на работоспособность соединения. 3. В ответственных шпоночных соединениях сопряжения дна паза с боковыми сторонами выполняются по радиусу, величина и предельные отклонения которого должны указываться на рабочем чертеже. 4. Допускается в обоснованных случаях (пустотелые и ступенчатые валы, передачи пониженных крутящих моментов и т.п.) применять меньшие размеры сечений стандартных шпонок на валах больших диаметров, за исключением выходных концов валов. (Измененная редакция, Изм. №2).

6. При контроле размеров (d-t1) и (d+t2) предельные отклонения должны соответствовать указанным в табл.3.1) и (d+t2)Высота шпонок Предельные отклонения размеров d-t1 d+t2 От 2 до 6 0 -0,1 +0,1 Св. 6 до 18 0 -0,2 +0,2 Св. 18 до 50 0 -0,3 +0,3

7. Предельные отклонения размера длины паза вала должны соответствовать полю допуска Н15. 6, 7. (Измененная редакция, Изм. №1).

8. Теоретическая масса шпонок указана в приложении 1. 9. Контроль размеров шпоночных пазов и их расположения относительно соответствующих цилиндрических поверхностей — по ГОСТ 24109-80 — ГОСТ 24118-80, ГОСТ 24120-80 и ГОСТ 24121-80. 10. Для изделий, спроектированных до 1 января 1980 г., допускаются предельные отклонения на размеры шпоночных соединений, приведенные в приложении 3.

Допуск параллельности торцев шпоночного паза

Что-то я не совсем понял. Как-то вот так?

А его тоже нужно дать? я просто думал, что хватит одного указания на этот диаметр, а теперь вот засомневался, там ведь зубчатые колеса на пути встречаются и вообще..

Препод мне говорит: «Смотри Леликова-Дунаева или лекции». В книге, я уверен, именно этот момент не отражен (будучи на третьем курсе, я ее, кажется, наизусть выучил), ну а лекций у меня, каюсь, нет. Хотя по-идеи тут все должно быть вполне однозначно.

Мне преподаватель так же сказал, что параллельность должна обеспечиваться относительно вертикальной оси сечения, из чего я сделал вывод, что эту ось нужно взять за базу и допуск параллельности давать не относительно «БВ», а относительно новой базы. Похожий случай я нашел на этой странице. Соединив то, что мне сказал преподаватель с тем, что я увидел по этой ссылке, и сдобрив порцией своей некомпетентности, получилось то, что я выкладывал в первом сообщении:Изменено 29.05.2011 09:28 пользователем }/{yk

Размеры шпоночного материала

При производстве проводится учет размеров шпоночного материала. В большинстве случаев на производственную площадку поставляется пруток. Длина его может составлять около 1000 миллиметров, в некоторых случаях выпуск проводится под заказ. Наиболее распространены следующие размеры шпонки:

- 4×4.

- 5×5.

- 22×22.

- 25×25.

- 32×18.

- 40×40.

Не стоит забывать о том, что от размера зависит и вес. Кроме этого, при производстве изделий определенных размеров применяются различные сплавы. Размер соединительного элемента выбирается в зависимости от того, какая будет оказываться нагрузка. Кроме этого, на размер оказывает влияние габариты соединяемых изделий.

На момент выпуска продукта проводится контроль качества при применении несколько различных методов, среди которых также визуальный осмотр.

От области применения рассматриваемого изделия во многом зависит и форма. Выделяют следующие виды:

- Клиновые.

- Призматические.

- Сегментные.

- Тангенциальные.

- Цилиндрические.

Сталь характеризуется достаточно высокой податливостью к механической обработке. В большинстве случае изделие получают из заготовки, в качестве которой выступает пруток.

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

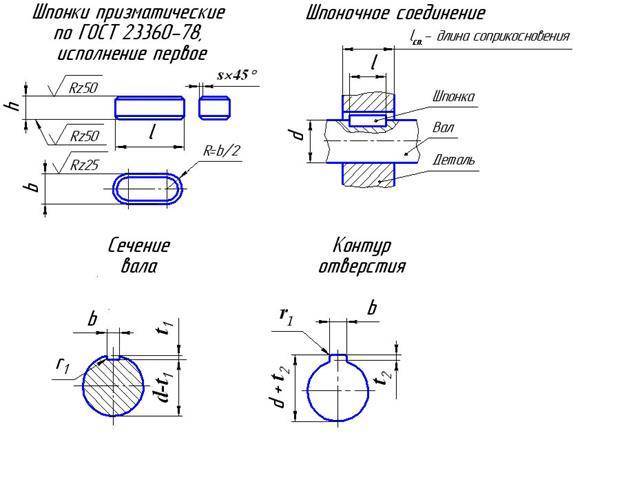

Призматические шпонки по ГОСТ 23360-78.

Рис 1. Основные обозначения призматических шпонок и шпоночных пазов.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

| Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | 0 -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 | 2,3 2,8 | +0,1 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

| Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 | 3,3 3,3 | +0,2 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44 » 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 |

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

| Св. 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

Призматические шпонки с креплением на валу по ГОСТ 8790-79.

Рис 2. Основные обозначения призматических шпонок с креплением на валу и шпоночных пазов.

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h14) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 |

Сегментные шпонки по ГОСТ 8786-68.

Рис 3. Основные обозначения сегментных шпонок и шпоночных пазов.

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 | 0,08 | 0,16 |

| Св. 5 » 6 » 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

| Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

| Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 | 2,3 | ||||

| Св. 22 до 25 » 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 |

Клиновые шпонки по ГОСТ 24068-80.

Рис 4. Основные обозначения клиновых шпонок и шпоночных пазов.

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Длина l (h14) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 | 80 |

Продолжение.

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 | 0,5 | +0,1 0 | 0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 | 2,4 | +0,2 0 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 | 7,1 | +0,3 0 | 0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 |

Виды шпонок

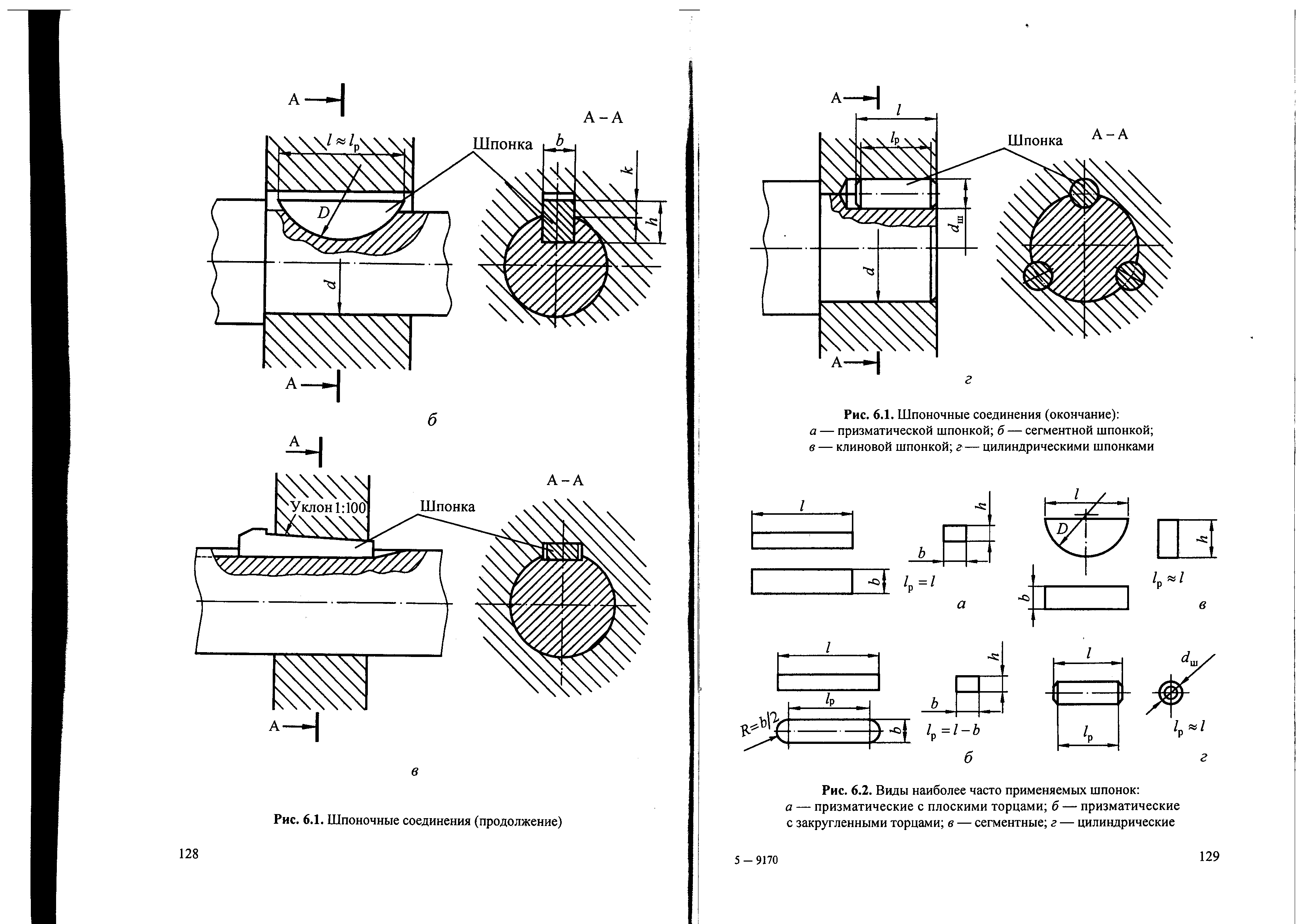

Основные виды шпонок делят на два типа: напряженные и ненапряженные. Среди которых выделяются такие типы шпонок:

- Клиновые. Особый тип, который отличаются углом наклона верхней грани. В общем разделение на виды происходит исходя из классификации шпоночных соединений. Устанавливается в паз с помощью физической силы, ударным методом. Применение такого типа соединения позволяет добиться необходимого напряжения. Нарезанный клин, находясь в пазе, распирает его изнутри. За счет силы прижатия, вал и ступица совместно вращаются.Используется довольно редко, так как ее использование предусматривает индивидуальный подгон. Это можно считать недостатком для массового производства механизмов. Основное назначение — применение в тихоходных передачах и узлах неподвижного соединения.

Среди клиновых шпонок выделяют:

врезные;

- на лыске;

- фрикционные;

- без головки и с головкой.

- Сегментные. Производятся в виде сегментной пластины, загоняемой в паз. Производиться методом фрезерования. Широко применяются в производстве, так как просты в изготовлении, не требуют особой точности при нарезании и легко устанавливается. Отличается установкой в боле глубокий паз, в сравнении с аналогами. Глубокий паз не подходит для больших нагрузок, так как значительно снижает прочность вала, поэтому используется при небольших крутящих моментов.

На длинных ступицах может устанавливаться несколько шпонок, так как они имеют фиксированную длину. Выполняют предохранительную функцию на срез и смятие.

- Призматические. Отличаются параллельными гранями, которые устанавливаются в паз и фиксируют ступицу. Рабочими гранями в таки случаях являются боковые. Относятся к ненапряженному типу шпоночных соединений, поэтому существует вероятность возникновения коррозии в месте соединения. Для исключения коррозии, муфта и вал соединяются с натягом. Концы производятся обычно со скругленными или плоскими концами. Для скругленного типа рабочей поверхностью считается длина прямых краев. Паз нарезается с помощью фрезы.Передача усилия происходит путем давления поверхности паза на шпонку, которая передает крутящий момент на паз ступицы. Данный тип соединения призматической шпонкой часто используется для подвижных соединений, поэтому используют дополнительное крепление с помощью винтов. Как и многие другие типы выполняет функцию предохранителя при смятии и срезе.

- Цилиндрические. Штифты в таких шпонках изготавливаются в виде цилиндров. Работаю в натяжении с отверстием на торце вала, которое высверливается под соответствующие размеры шпонок. Используется в тех случаях, когда ступица устанавливается на конце вала. Требует особого подхода к монтажу шпоночных соединений.Позволяют работать на срез и смятие. Поэтому выбор шпонки производят исходя из прочности на смятие.

Исходя из типа посадки выделяются:

- Свободная – применяется в случаях, когда выполнять сварочные работы довольно сложно и есть необходимость подвижного сцепления деталей во время работы.

- Плотная – нужна для создания сцеплений, движение которых во время работы выполняется в одном пространственном положении.

Шпоночные соединения. Классификация, расчет, применение.

Все основные виды шпонок можно разделить на клиновые и призматические. Первая группа шпонок образует напряженные, а вторая — ненапряженные соединения. Размеры шпонок и допуски на них стандартизованы.

Соединение клиновыми шпонками (например, врезной клиновой шпонкой — рис 6.1) характеризуется свободной посадкой ступицы на вал (с зазором); расположением шпонки в пазе с зазорами по боковым граням.

передачей вращающего момента от вала к ступице в основном силами трения, которые образуются в соединении от запрессовки шпонки. Запрессовка шпонки смещает центры вала и ступицы на некоторое значение Δ, равное половине зазора посадки и деформации деталей.

Клиновая форма шпонки может вызвать перекос детали, при котором ее торцовая плоскость не будет перпендикулярна оси вала

Обработка паза в ступице с уклоном. Такая пригонка совершенно недопустима в условиях массового производства. Эти недостатки послужили причиной того, что применение клиновых шпонок резко сократилось в условиях современного производства.

Соединение призматическими шпонками ненапряженное. Оно требует изготовления вала и отверстия с большой точностью. Во многих случаях посадка ступицы на вал производится с натягом. Момент передается с вала на ступицу боковыми узкими гранями шпонки При этом на них возникают напряжения смятия σсм, а в продольном сечении шпонки напряжения среза τ (рис. 6.2).

Для упрощения расчета допускают, что шпонка врезана в вал на половину своей высоты, напряжения σсм распределяются равномерно по высоте и длине шпонки, а плечо равнодействующей этих напряжений равно ~ d/2. Рассматривая равновесие вала или ступицы при этих допущениях, получаем условия прочности в виде:

, (1)

У стандартных шпонок размеры b и h подобраны так, что нагрузку соединения ограничивают не напряжения среза, а напряжения смятия. Поэтому при расчетах обычно используют только формулу (1). В некоторых конструкциях подвижных соединений целесообразно применять короткие шпонки, прикрепленные к ступице.

Сегментная и цилиндрическая шпонки являются разновидностью призматической шпонки, так как принцип работы этих шпонок подобен принципу работы призматической шпонки. Глубокая посадка шпонки обеспечивает ей более устойчивое положение, чем у простой призматической шпонки. Однако глубокий паз значительно ослабляет вал, поэтому сегментные шпонки применяют главным образом для закрепления деталей на малонагруженных участках вала, например на концах валов.

Цилиндрическую шпонку используют для закрепления деталей на конце вала. Отверстие под шпонку сверлят и обрабатывают разверткой после посадки ступицы на вал.

При больших нагрузках ставят две или три цилиндрические шпонки, располагая их под углом 180 или 120°. Цилиндрическую шпонку устанавливают в отверстие с натягом. В некоторых случаях шпонке придают форму.

Призматические шпонки широко применяют во всех отраслях машиностроения. Простота конструкции и сравнительно низкая стоимость — главные достоинства этого вида соединений. Поэтому шпоночные соединения не рекомендуют для быстроходных динамически нагруженных валов. В тех случаях, когда одна шпонка не может передать заданного момента, устанавливают две или три шпонки. При этом следует учитывать, что постановка нескольких шпонок связана с технологическими затруднениями, а также ослабляет вал и ступицу. Поэтому многошпоночные соединения почти не применяют. Их заменяют зубчатыми соединениями.

Сборка шпоночных соединений

Призматические шпонки подлежат замене при:

- смятии боковых граней;

- ослаблении посадки;

- смятии шпоночной канавки.

Разборку шпоночного соединения можно вести различными способами, в зависимости от конструкции соединения. Для разборки в средней части шпонки выполняют резьбовое отверстие и ввёртывают в него винт. При подгонке и сборке призматических шпонок рекомендуется выполнить скос на поверхности шпонки со стороны вала, на длину не более высоты шпонки, с обратной стороны сделать пометку. Непременное условие процесса разборки шпоночного соединения – сохранение чистоты и точности посадочных мест.

При небольшой выработке стенки канавки необходимо выровнять стенки шпоночной канавки до получения правильной формы и изготовить новую шпонку, с увеличенным сечением. Расширение шпоночной канавки допускается на величину, не превышающую 10-15% от первоначального размера. При изготовлении новой шпонки и ремонте шпоночной канавки обработку следует вести соответствующим инструментом. Засверливание шпоночных канавок должно проводиться фрезой.

Перед сборкой детали очищают и проверяют посадочные размеры, наличие на сопрягаемых поверхностях забоин, заусенцев и других дефектов. Измерение глубины пазов, высоты и правильности установки шпонок проводится с использованием щупов, шаблонов, индикаторов перемещения часового типа и специальных подставок.

Посадку шпонки в паз вала проводят лёгкими ударами медного молотка (или молотка из мягкого металла), под прессом или с помощью струбцин. Перекос шпонки и врезание в тело паза не допускаются. Отсутствие бокового зазора между шпонкой и пазом проверяют щупом, затем насаживают охватывающую деталь (колесо, шкив) и проверяют наличие радиального зазора.

При сборке клиновых шпонок необходимо следить за тем, чтобы шпонка плотно прилегала к дну паза вала и втулки и имела зазоры по своим боковым стенкам. Верхняя грань клиновых шпонок должна быть выполнена с уклоном по длине 1:100. Уклоны на рабочей поверхности шпонки и в пазе втулки должны совпадать, иначе деталь будет сидеть на валу с перекосом. Точность посадки шпонки проверяется щупом с обеих сторон втулки. При сборке пазы вала или поверхности шпонки припиливают или пришабривают для исключения перекоса и смещения. В собранном соединении головка клиновой шпонки не должна доходить до торца ступицы на величину, равную высоте шпонки. Во избежание выпадения клиновых и тангециальных шпонок (при их ослаблении) у головок устанавливают упоры на винтах. Следует отметить неопределённость возникающих усилий при запрессовке клиновых шпонок. Это может привести к повреждению ступиц охватываемых деталей.

Шпонки размером сечения более 28×16 мм необходимо проверять на краску по посадочным местам до получения пяти и более отпечатков на квадратный сантиметр поверхности. Перед установкой шпонки необходимо зачистить и смазать маслом шпонку и шпоночную канавку. Не допускается во всех видах шпоночных соединений устанавливать какие-либо подкладки для достижения плотной посадки шпонок.

Сегментные шпонки в меньшей мере подвержены перекосу и не требуют ручной пригонки (так как шпоночный паз получают фрезой, соответствующей размеру шпонки); паз под сегментную шпонку более глубокий, что ослабляет сечение вала.

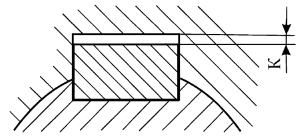

В собранном соединении между верхней гранью призматической шпонки и основанием паза ступицы () радиальный зазор должен соответствовать приведенным в данным. В соединениях с клиновой шпонкой () боковой зазор между пазом и шпонкой не должен превышать величин, указанных в .

Рисунок 4.1 – Зазор при установке призматических шпонок

| Диаметр вала, мм | Радиальный зазор, мм |

|---|---|

| от 25 до 90 | 0,3 |

| от 90 до 170 | 0,4 |

| свыше 170 | 0,5 |

Рисунок 4.2 – Зазоры при установке клиновых шпонок

Таблица 4.2 – Значения бокового зазора для клиновых шпонок в зависимости от размера шпонок

| Нормальные размеры шпонок, мм | Боковой зазор, мм |

|---|---|

| b = 12…18; h = 5…11 | 0,35 |

| b = 20…28; h = 8…16 | 0,4 |

| b = 32…50; h = 11…28 | 0,5 |

| b = 60…100; h = 32…50 | 0,6 |

Направляющие призматические шпонки устанавливают с дополнительным креплением в пазу винтами, в пазу перемещаемых деталей делают более свободную посадку.