Как подавать смазочную жидкость в зону резки

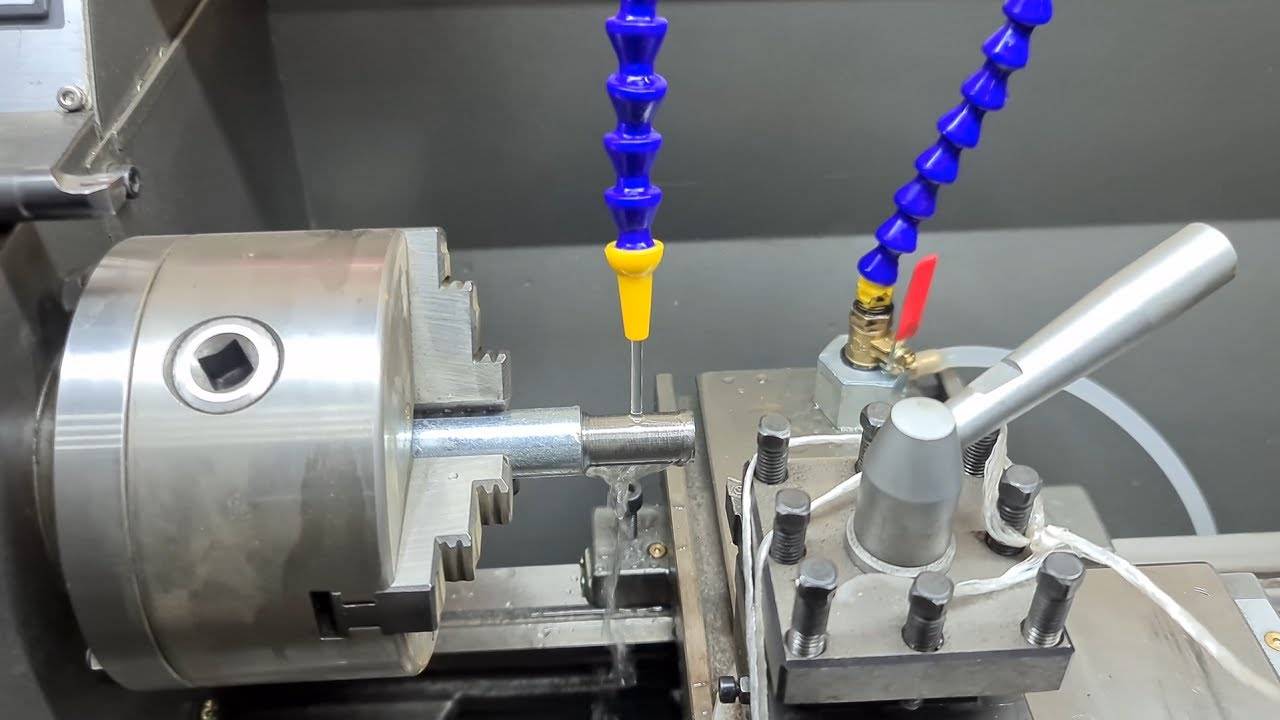

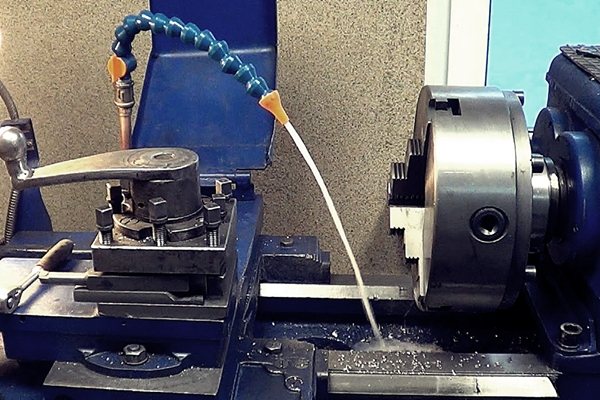

На современных производствах популярны такие способы:

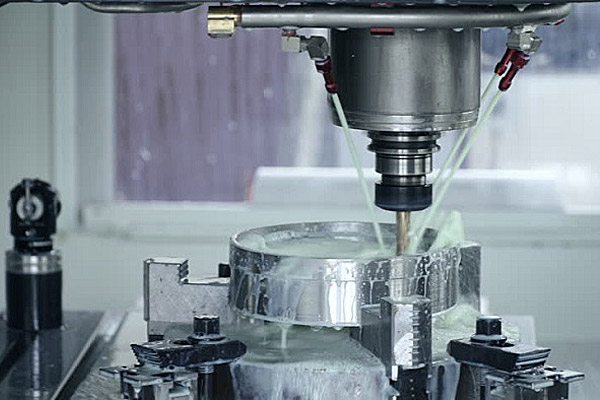

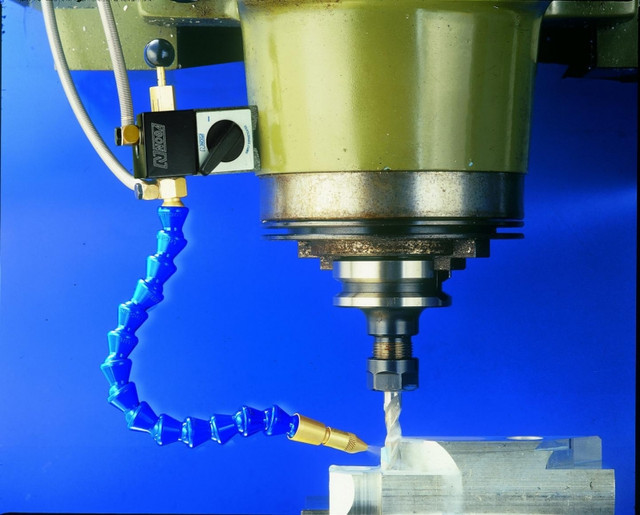

- подача под высоким давлением. Одновременно используются несколько сопел, из которых под давлением выходит жидкость струйно-напорным способом;

- подача свободной струей. В этом случае ее направляют непосредственно в зону металлообработки. Жидкость поступает через осевое отверстие в оборудовании и распределяется по периферийным участкам благодаря центробежной силе, которая возникает из-за вращения инструмента;

- подача прямо в место резки или шлифовки. Этот способ применяется только для тех жидкостей, которые имеют выраженные смазочные свойства. Подача начинается за несколько минут до начала работы на фрезерном станке;

- подача контактным методом. СОЖ направляется непосредственно на режущую часть инструмента или на заготовку.

Необходимо учитывать, что мелкие частицы стружки и пыли на рабочем месте оседают на соплах, из которых подается жидкость, и снижают ее эффективность. Система закупоривается и перестает выполнять свои функции, одновременно падает качество металлообработки. Чтобы этого не случилось, СОЖ необходимо регулярно фильтровать. В противном случае появляется благоприятная среда для развития микроорганизмов, вызывающих гниение, возникает поражение коррозией, возможен неприятный запах и т. п.

Нормы расхода и давление СОЖ

Производительность насоса, подающего СОЖ в зону глубокого сверления, рассчитывают, исходя из условия, что скорость транспортирующей жидкости должна быть не меньше скорости образования стружки. Практические нормы расхода и величины давления СОЖ на станках при сверлении кольцевыми сверлами обычно несколько превышают расчетные величины.

Объем резервуара ( бака- отстойника) для СОЖ универсального станка для глубокого сверления желательно принимать с расчетом обеспечения 10- минутной работы насоса. Но для станков средних размеров ёмкость бака– отстойника не должна превышать 6м3. В целях стабилизации температуры жидкости в систему подачи СОЖ встраивают теплообменники и охладители.

Протягивание.

На операциях протягивания внутренних и наружных поверхностей СОЖ обычно подают, поливом, стараясь создать на зубьях протяжки равномерный слой смазки еще до их контактирования с материалом обрабатываемой заготовки. Одновременно следует подавать СОЖ и в зону выхода протяжки для её охлаждения и смывания стружки. При обработке тонкостенных деталей необходимо охлаждать их третьей струёй жидкости. При протягивании отверстий лучшие результаты дают кольцевые устройства, с помощью которых обеспечивается более равномерное распределение СОЖ по всему периметру обрабатываемой поверхности.

Нормы расхода СОЖ при протягивании зависят от многих факторов: принятой схемы и режимов резания, конструкции и материала протяжки, конфигурации обрабатываемой поверхности, материала обрабатываемой детали и другие. Для средних условий работы расход СОЖ составляет 10 – 20 л/мин. При скоростном протягивании (20 – 60 м/мин) расход СОЖ увеличивается до 30 – 50 л/мин. Примерно столько же СОЖ подают при наружном протягивании.

Большие затруднения встречаются подавая СОЖ при протягивании глубоких отверстий, а так же при обработке поверхностей большой длины. На таких операциях желательно увеличивать давление подаваемой СОЖ до 8 – 10 кгс/см2, направляя поток СОЖ против направления протягивания. Если повышение давления СОЖ почему-то окажется невозможным, следует использовать стандартные электронасосы большой производительности.

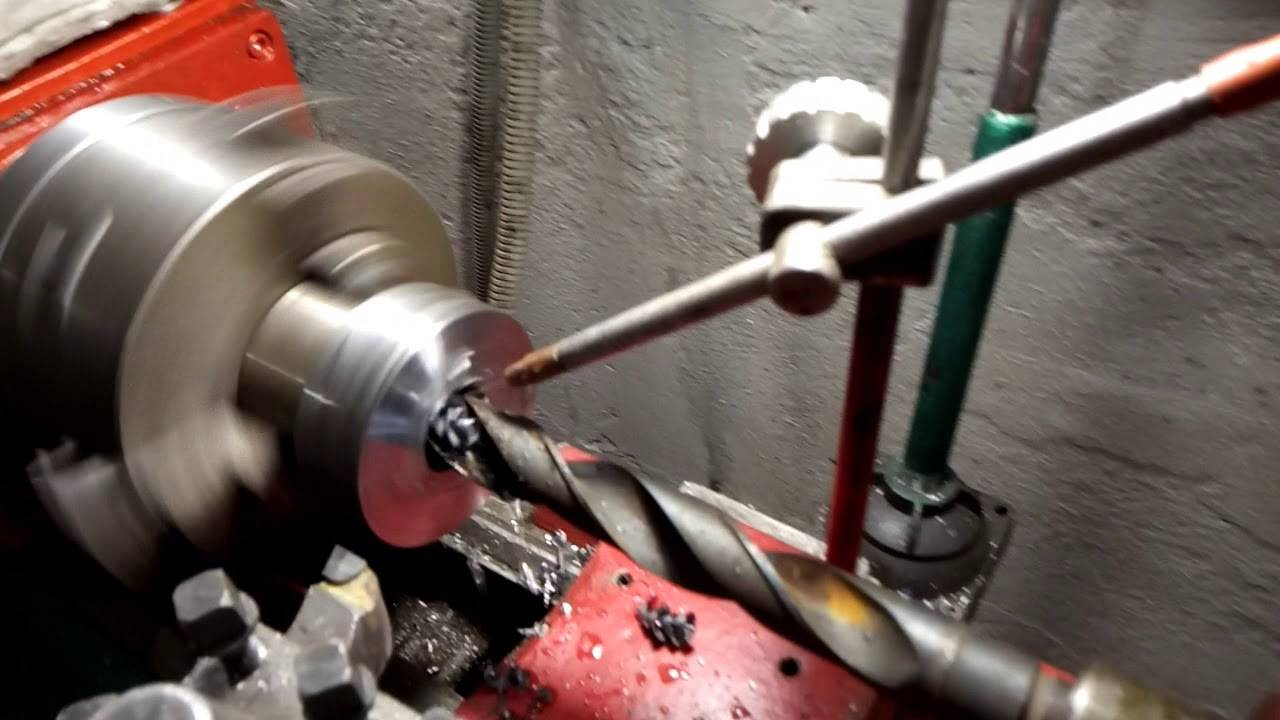

Нарезание резьбы метчиком

Нарезание резьбы метчиком, выполняют с подачей СОЖ поливом или с импульсной подачей СОЖ на метчик перед началом цикла. Особые трудности возникают при нарезании резьбы в глухих отверстиях.

Наиболее радикальным методом решения задачи отвода стружки из зоны резания, повышения производительности и качества нарезания резьбы метчиками является применение метчиков с каналами для подвода СОЖ в зону резания. Каналы для подвода СОЖ повышают стойкость метчиков в 1,5-2 раза, исключают их поломки вследствие затупления, улучшают качество резьбы. Зона обработки должна быть надежно экранирована, что бы предотвратить разбрызгивание СОЖ. Но при этом затрудняется наблюдение за процессом резьбонарезания.

Классы опасности эмульсола для человека и окружающей среды

В соответствии с ГОСТ 12.1.007-76 класс опасности эмульсола для человека определяется по компоненту, оказывающему наиболее вредное воздействие на организм.

Предельно допустимую концентрацию (ПДК) вредных веществ в воздухе рабочей зоны и классы их опасности регламентирует ГОСТ 12.1.005.

Самый популярный в нашей стране эмульсол ЭКС-А относится к III классу опасности, но ему на смену приходят менее токсичные составы (например, смазка для форм и опалубочных конструкций OILCOOL FORM имеет IV класс опасности).

В процессе применения эмульсола возможна термическая деструкция его компонентов, что приводит к повышению класса опасности.

Основные меры безопасности при работе с эмульсолами:

Основные меры безопасности при работе с эмульсолами:

- применение технологий производства, исключающих контакт персонала с вредными веществами;

- использование индивидуальных средств защиты (спецодежды, респираторов, очков), соблюдение правил гигиены;

- обеспечение надлежащей вентиляции производственных помещений, промышленной чистоты по требованиям ГОСТ Р 50558-93;

- организация контроля воздуха в рабочих зонах по ГОСТ 12.1.005-88.

Согласно документу «Перечень и коды веществ, загрязняющих атмосферный воздух» код загрязняющего веществ «эмульсол» – 2868, где число 28 означает принадлежность к группе «Прочие соединения», а число 68 – порядковый номер вещества в ней.

Расчет выбросов вредных веществ в атмосферу производится по ГОСТ 32602-2014, а их предельно допустимые значения регламентирует ГОСТ 17.2.3.02-2014.

Класс опасности отработанных эмульсолов зависит от содержания масла или нефтепродуктов: при количестве до 15% отходы относятся к IV классу опасности, а свыше 15% – к III.

Эмульсия СОЖ для ленточнопильного станка

Правильное соотношение маслянистости и охлаждения у СОЖ очень важно для достижения оптимальной работы ленточного полотна и всего ленточнопильного станка. Можно получить этот баланс, придерживаясь правильного соотношения с самого начала работы или периодически добавляя концентрат СОЖ. Величина соотношения указана брендом-производителем в зависимости от типа СОЖ

Например, если первоначальная рекомендация отношения эмульсии 10 к 1, то это значит, что производитель рекомендует для оптимальной эффективности 10 частей воды к 1 части концентрата СОЖ. Нельзя никогда лить концентрат СОЖ непосредственно в бак для СОЖ ленточнопильного станка. Нужно сначала смешать концентрат СОЖ с водой в чистом контейнере, а затем вылить его в чистый бак для СОЖ ленточнопильного станка. Поскольку вода в баке для СОЖ испаряется через теплоотдачу, то бак для СОЖ должен быть пополнен. Эмульсия пополнения требует более низкого отношения, чем начальное соединение, потому что концентрат СОЖ не испаряется так же быстро, как вода. Чтобы поддерживать максимальную эффективность, нужно периодически измерять концентрацию СОЖ, используя рефрактометр Брикса. Идеальное местоположение для взятия пробы является носик направляющей трубки СОЖ. Сравнивая существующую величину соотношения эмульсии СОЖ к предшествующим, можно определить отношение для пополнения. Нельзя никогда доливать воду или концентрат СОЖ непосредственно в бак для СОЖ. Нужно смешать, по крайней мере, три части воды к одной части концентрата СОЖ и хорошо их перемешать прежде, чем вылить в бак для СОЖ

Величина соотношения указана брендом-производителем в зависимости от типа СОЖ. Например, если первоначальная рекомендация отношения эмульсии 10 к 1, то это значит, что производитель рекомендует для оптимальной эффективности 10 частей воды к 1 части концентрата СОЖ. Нельзя никогда лить концентрат СОЖ непосредственно в бак для СОЖ ленточнопильного станка. Нужно сначала смешать концентрат СОЖ с водой в чистом контейнере, а затем вылить его в чистый бак для СОЖ ленточнопильного станка. Поскольку вода в баке для СОЖ испаряется через теплоотдачу, то бак для СОЖ должен быть пополнен. Эмульсия пополнения требует более низкого отношения, чем начальное соединение, потому что концентрат СОЖ не испаряется так же быстро, как вода. Чтобы поддерживать максимальную эффективность, нужно периодически измерять концентрацию СОЖ, используя рефрактометр Брикса. Идеальное местоположение для взятия пробы является носик направляющей трубки СОЖ. Сравнивая существующую величину соотношения эмульсии СОЖ к предшествующим, можно определить отношение для пополнения. Нельзя никогда доливать воду или концентрат СОЖ непосредственно в бак для СОЖ. Нужно смешать, по крайней мере, три части воды к одной части концентрата СОЖ и хорошо их перемешать прежде, чем вылить в бак для СОЖ.

Когда требуется замена СОЖ

Замена эмульсола производится по истечению срока годности продукта, а также в тех случаях, когда в процессе использования его качество, внешний вид и эксплуатационные характеристики значительно ухудшились.

Как показывает практика, масляные эмульсолы имеют более длительный срок годности по сравнению с СОЖ на водной основе. Это объясняется тем, что вода является хорошей средой для развития всевозможных микроорганизмов, что приводит к снижению уровня кислотности рН и появлению неприятного запаха. Вредными факторами для водосмешиваемых СОЖ являются также повышенные температуры, загрязнение смазочными материалами и абразивами. Такая эмульсия теряет стабильность и свои свойства, становится более токсичной. Текущий контроль состояния СОЖ дает возможность своевременно выявить несоответствия и внести корректировки. Периодичность контроля устанавливается стандартами:

- для масляных СОЖ: 1 раз в месяц

- для полусинтетических и синтетических СОЖ: 1 раз в 2 недели

- для эмульсионных СОЖ: 1 раз в неделю

Источник

Изготовление своими руками

Существуют различные виды жидкостей, особенно водянистых. Можно долго перечислять виды и составы жидкостей, но вряд ли это вместится в одну статью. В нашей статье мы продемонстрируем только один пример охладителя, на основе масла.

Эмульсию сложно приготовить, так как для создания используется большое количество компонентов.

В нашем примере будем рассматривать рецепт эмульсии на основе жидкого мыла. Кроме того, нам понадобится нерафинированное подсолнечное масло, керосин и кальцинированная сода, а также некоторые предметы бытовой химии.

Большинство перечисленных веществ имеется в каждом доме, за исключением керосина.

Рецепт

- Залить жидкое мыло в граненый стакан, смешать с подсолнечным маслом, керосином и кальцинированной водой. Желательно подготовить 3 таких стакана и вылить в 1 емкость от 10 л.

- В полученную смесь добавляем половину стопки отбеливателя и четверть стопки моющего средства для посуды, например Fairy.

- Залить раствор теплой водой. Использовать емкость объемом в 10л. Лить воду до тех пор, пока емкость не будет полностью заполнена.

- Нагреть жидкость до температуры 90 градусов. При нагревании жидкость необходимо непрерывно перемешивать.

- Выливаем полученную смесь в емкость, и смешиваем с водой. Соотношение раствора с водой должно быть равно 1:3.

Наш раствор готов, можете смело использовать его на рабочем месте.

Если же нет некоторых компонентов, то вот вам более простой раствор. Возьмите и смешайте индустриально масло, воду и поверхностно-активное вещество.

Что такое СОЖ?

Аббревиатура СОЖ расшифровывается как Смазочно-охладительные жидкости. Охладители необходимы для постоянной эксплуатации оборудования. Использование в работе облегчает работу и позволяет выполнять несколько задач:

- Жидкость дает охлаждение резцу. Таким образом, деталь в полной безопасности, так как интенсивная нагрузка повышает вероятность перегрева. Охладительная жидкость способна продлить срок службы.

- Во время обработки заготовка нагревается, что повышает риск загрязнения. СОЖ необходим для создания конструкций из чистого металла, так как удаляет загрязнения.

- Смазка повышает производительность токарного станка.

- Кроме охлаждения СОЖ смазывает площадь соприкосновения с изделием. Снижается нагрузка на аппарат, что продлевает срок его жизни.

СОЖ применяется во всех видах изготовки металлоконструкций сверления, проката, точения, штамповки, резания и других видах обработки. Отличное повышение эффективности, качества и безопасности деталей – главные достоинства СОЖ.

Как выбрать эмульсол для металлообработки

Основными техническими характеристиками, по которым выбирают смазочные материалы для механической обработки металлов, являются вязкость и температура вспышки.

При крупносерийном изготовлении продукции для каждой операции целесообразно применение специализированных эмульсолов, в составе которых содержатся присадки, обеспечивающие необходимые эксплуатационные свойства смазочно-охлаждающей жидкости.

В мелкосерийном и единичном производстве выгоднее использовать универсальные концентраты СОЖ, из которых можно получать эмульсии разного назначения (Таблица 1):

Таблица 1

Концентрация эмульсии | Виды обработки | Обрабатываемые материалы |

1,5-3% | Лезвийная (токарная, фрезерная) обработка, сверление, строгание | Чугун, углеродистые и инструментальные стали |

3-5% и 5-7% | Лезвийная (токарная, фрезерная) обработка, сверление на станках и автоматах, отдельные операции при нарезании резьбы (метчиками, плашками, фрезами), зубодолбежные операции и протягивание | Чугун, углеродистые легированные, конструкционные, нержавеющие стали, цветные металлы и сплавы |

7-10% | Все виды лезвийной обработки на станках и автоматах, в том числе на расточных и карусельных, чистовые зубодолбежные, шлифовальные операции (шлифование, хонингование) | Труднообрабатываемые, жаропрочные стали, цветные металлы и титановые сплавы |

В ходе эксплуатации (особенно при применении высокоскоростных технологий) технические характеристики СОЖ постепенно ухудшаются. Для их восстановления производится коррекция состава рабочего раствора путем введения истощившихся присадок.

Расход эмульсола зависит от вида обработки и способа подачи (распыление под высоким давлением сокращает расход СОЖ в разы).

Уменьшение расхода эмульсола за счет снижения концентрации рабочего раствора недопустимо – это приводит к ухудшению эксплуатационных характеристик и ускорению процессов биопоражения СОЖ.

Виды насосов для СОЖ

Наиболее широкое применение в системах охлаждения станочного инструмента нашли вертикальные погружные или полупогружные насосы. В последних электродвигатель расположен над уровнем жидкости, в которую погружается помповый механизм.

Тот или иной насос выбирается в зависимости характеристик эмульсии (типа, вязкости, степени загрязнения), а также требований, предъявляемых к самому агрегату.

Насосы для СОЖ отличаются друг от друга:

- Номинальной мощностью (от 40 до 450 Вт)

- Типом питания (некоторые модели поддерживают работу от 380 В, другие – от 220 В)

- Скоростью перекачки жидкости: чем этот параметр выше, тем быстрее вязкое вещество будет подаваться на режущие механизмы, что актуально для сложных ресурсоемких станков и труднообрабатываемых деталей (в среднем, скорость варьируется от 10 до 200 л/мин)

- Глубиной погружения (от 1 до нескольких десятков метров): чем этот параметр больше, тем шире возможности для применения агрегата

В настоящее время используется три основных типа вертикальных центробежных насосов для СОЖ.

Тип «НГ»

Гидронасосы для перекачивания жидкостей, нейтральных к углеродистой стали (включая минеральные и синтетические масла). Такие агрегаты работают с СОЖ плотностью до 1600 кг/м3, функционируют в температурном диапазоне -40… +100 °C.

Насосы типа «НГ» могут иметь одно-, двух- или трехступенчатую конструкцию. Отдельные модели оснащены влагозащищенными корпусами, что значительно расширяет сферу их применения. Агрегаты дополнительно комплектуются пластиковыми фланцами для крепления к емкости.

Тип «П»

Наиболее популярная категория помповых насосов, предназначенных для перекачивания жидкостей с кинематической вязкостью до 90 мм2/с. Эти устройства способны работать при температуре окружающей среды от +1 до +40 °С (при этом температура перекачиваемой жидкости должна составлять не менее +10 и не более +50 °C). Данные модели опционально комплектуются алюминиевыми установочными фланцами.

Тип «БХ»

Моноблочные многоступенчатые агрегаты, оптимально подходящие для комплектации токарных станков и других индустриальных машин. Отличаются высокой производительностью и длительным сроком службы.

Водно-масляная эмульсия, поступающая из резервуара на инструмент, охлаждает его и отправляется в сливную емкость. Там она фильтруется от металлических абразивных частиц и снова направляется на помпу для участия в следующем цикле охлаждения.

Такая система обеспечивает максимальную автоматизацию процесса и упрощает управление им.

Как сделать сож для станка своими руками

Приготовить масляную или водорастворимую СОЖ своими руками реально в домашних условиях. Для этого нужно немного свободного времени и простой набор компонентов.

СОЖ своими руками потенциально опасен для вашего оборудования и здоровья! Мы не отвечаем за негативные последствия. Используя рекомендации из этой статьи, вы действуете на свой страх и риск!

Популярность смазочно-охлаждающих жидкостей (СОЖ) объясняется их широким спектром действия.

Они продлевают срок службы станка за счет охлаждения режущего инструмента, улучшают качество обработки, повышают скорость и производительность, делают выполнение операций более безопасным и комфортным.

Не всегда покупка готовой жидкости — самый простой и очевидный способ получить эти выгоды. Иногда проще подготовить СОЖ для станков своими руками.

Имеет ли право на жизнь самодельная СОЖ? Вы можете заменить дорогостоящие компоненты более доступными, но не сможете гарантировать, что полученная в домашних условиях жидкость будет правильно «работать».

Виды, состав и характеристики

Существует десятки видов СОЖ, которые различаются по составу и характеристикам. Выполняемые функции для одинаковы, но каждый по-разному вид повышает эффективность того или иного действия при работе со станком.

Изготовление своими руками

Существуют различные виды жидкостей, особенно водянистых. Можно долго перечислять виды и составы жидкостей, но вряд ли это вместится в одну статью. В нашей статье мы продемонстрируем только один пример охладителя, на основе масла.

Эмульсию сложно приготовить, так как для создания используется большое количество компонентов.

В нашем примере будем рассматривать рецепт эмульсии на основе жидкого мыла. Кроме того, нам понадобится нерафинированное подсолнечное масло, керосин и кальцинированная сода, а также некоторые предметы бытовой химии.

Большинство перечисленных веществ имеется в каждом доме, за исключением керосина.

Рецепт

- Залить жидкое мыло в граненый стакан, смешать с подсолнечным маслом, керосином и кальцинированной водой. Желательно подготовить 3 таких стакана и вылить в 1 емкость от 10 л.

- В полученную смесь добавляем половину стопки отбеливателя и четверть стопки моющего средства для посуды, например Fairy.

- Залить раствор теплой водой. Использовать емкость объемом в 10л. Лить воду до тех пор, пока емкость не будет полностью заполнена.

- Нагреть жидкость до температуры 90 градусов. При нагревании жидкость необходимо непрерывно перемешивать.

- Выливаем полученную смесь в емкость, и смешиваем с водой. Соотношение раствора с водой должно быть равно 1:3.

Наш раствор готов, можете смело использовать его на рабочем месте.

Если же нет некоторых компонентов, то вот вам более простой раствор. Возьмите и смешайте индустриально масло, воду и поверхностно-активное вещество.

Правила эксплуатации СОЖ для станков

Недостаточно просто залить детали небольшим количеством раствора, это может плохо отразиться на его работе.

Для повышения эффективности при работе на токарных станках придерживайтесь следующих правил:

- Расход жидкости не менее 10л на 1 минуту.

- Вещество должно располагаться в месте, которое нагревается больше остальных, например стружка от заготовочного материала.

- Подачу жидкости осуществлять после нагревания.

При работе со сложными металлами, большая часть жидкости должна уходить на заднюю поверхность резца.

Виды и применение смазочно-охлаждающих жидкостей

В процессе металлообработки всегда происходит сильное трение заготовки об инструмент. Особенно это является существенным для токарных станков, где резец сильно нагревается.

Интенсивное трение вызывает и преждевременный износ инструмента для холодной пластической деформации, особенно для таких операций, как скоростная многопозиционная высадка или холодное выдавливание.

Во всех этих случаях необходимо применение специальных смазочно-охлаждающих жидкостей.

Несмотря на то, что эта СОЖ является синтетической , она имеет минимальную стоимость, характерную для минеральных продуктов.

Эта СОЖ выпускается в форме концентрата. Она имеет янтарный цвет и приятный карамельных запах, не содержит формальдегидов, хлора и вторичных аминов, поэтому не оказывает вредного влияния на здоровье.

Изготовленная из синтетических компонентов с добавлением (до 15%) композиции минеральных масел, СОЖ EFELE CF-621 обладает хорошей биостойкостью и высокими эксплуатационными свойствами.

Это позволяет вести обработку металлов при меньшей концентрации раствора.

Эмульсолы в строительстве

Постоянно расширяющиеся объёмы монолитного строительства предусматривают широкий объём монтажных работ, в ходе которых бетон заливается в опалубку прямо на стройплощадке. Кроме этого, сменная опалубка применяется и при заливке фундаментов.

Производительность заливки зависит от трудоёмкости подготовительных работ, связанных с переустановкой элементов опалубки. Демонтаж её частей затруднён, поскольку остатки бетона прочно сцепляются с металлическими элементами опалубки. Ранее для снижения трения применяли обычный мазут. Однако данный нефтепродукт отличается высокой вязкостью, огнеопасен, оставляет трудносмываемые пятна. Именно эмульсолы оказались теми составами, которые эффективно можно использовать для опалубки.

После смазки опалубки эмульсолами (например, марок ЭГТ, ЭКС-А) на поверхности металлических деталей опалубки формируется тонкая плёнка, которая образована диспергированными в воде или в синтетических составах частичками масел пониженной вязкости. Применение эмульсолов облегчает демонтаж опалубки из бетонного массива и препятствует развитию коррозионных процессов.

Особенность строительных марок эмульсолов – их устойчивое действие при отрицательных температурах внешнего воздуха.

Эмульсол для смазки форм – рецепт приготовления

В видео показан рецепт приготовления смазки для форм тротуарной плитки, являющейся аналогом эмульсола ЭКС-А. Вы можете воспользоваться им при отсутствии возможности покупки заводской смазки для форм. Однако, прежде чем заняться самодельным производством, советуем задуматься, так как:

- При систематическом использовании самодельных аналогов возможно ухудшения качества готовых изделий и негативные последствия для здоровья рабочих (аллергии, сыпи, респираторные заболевания).

- Стоимость готового эмульсола не сильно превышает затраты на покупку всех ингридиентов и время, потраченное на его приготовление.

- Расход качественной эмульсии ниже, а значит, она экономичнее, что ещё больше нивелирует разницу в цене.

Утилизация смазочного состава (СОЖ)

В нашей стране некоторые потребители смазочных эмульсий просто сливают эти вещества в канализацию. При этом они смешивают СОЖ с большим количеством воды. В этом случае концентрация компонентов доходит до уровня требований ПДК. Однако стоки все равно не могут соответствовать экологическим нормам. Они не соответствуют по таким показателям:

- Уровень рН.

- Биологическое потребление кислорода.

- Химическое потребление кислорода.

Особенно вызывают опасность для экологии два последних фактора. Так как в таком составе недостаточно кислорода, попадая в водоем, оно приводит к гибели его обитателей. Аэробные бактерии также погибают. Вместо них развиваются анаэробные бактерии. Такое поведение влечет наложение штрафов. В зоне слива отходов определяется экологическая катастрофа.

Существует несколько способов разделить эмульсию:

- Упаривание.

- Мембранная или ультрафильтрация (обратный осмос и т. д.).

- Добавление химических реактивов.

Если у предприятия есть дешевые источники тепловой энергии, оно может прибегнуть к упариванию. Так, для выпаривания 650 кг воды из 1 т эмульсии (3%) нужно около 1,2 т пара под давлением 1,5 атм. При этом температура должна составлять 110ºС.

Утилизация при помощи фильтров требует применения дорогостоящего оборудования. Это затратный способ, который требует большого количества дополнительных и сменных компонентов.

При химическом разделении эмульсии в состав добавляют соли металлов, кислотные или основные реагенты или органические ионы. Они дестабилизируют состав. Он разделяется на воду и масло. Примеры химического разделения представлены в таблице ниже.

Таблица Разделение смазочных эмульсий при использовании сильных кислот

| Действие | Реагенты | Количество |

| Добавление кислоты до уровня 3-4 рН | Серная или хлористоводородная кислота | |

| Перемешивание в течение 15 мин. | ||

| Добавление электролита-коагулянта | Хлорид кальция, алюминия, сульфат алюминия, хлорное железо, медный купорос | 2-5 мл/л |

| Перемешивание в течение 30 мин. | ||

| Отстаивание в течение 12 часов. К утру состав разделится на верхний слой масло и нижний мутный слой воды | ||

| Удаление верхнего слоя | ||

| Меленное перемешивание оставшегося состава, приведение его до уровня рН 8-9 | Растворяется в воде гашеная известь или гидроксид кальция | |

| Раствор настаивается. Спустя 5-6 часов органика выпадет в осадок. Вода станет прозрачной. |

Если масло отделять не нужно, можно обработать состав электролитами

Таблица Химическое разделение СОЖ при помощи электролитов

| Процедура | Реагенты | Количество |

| Эмульсия разбавляется водой в пропорции 1:5 | ||

| Перемешивая раствор, нужно добавить коагулянт-электролит до уровня 2-3 рН | Сульфат железа, алюминия, хлорид железа | 4-6 мл/л |

| Интенсивное перемешивание в течение 5-10 мин. | ||

| Медленное перемешивание, доведение смеси до уровня рН 8-10 | Гашеная известь с водой или гидроксид кальция | |

| Отстаивание в течение 5-6 часов. Органика выпадет в осадок, остается прозрачная вода |

Вывод

Чтобы выработать правильную технологию разделения эмульсии, нужно провести процедуру в лабораторных условиях на пробах. Только после этого можно выработать правильную тактику при утилизации смазочного состава. У каждой методики есть свои достоинства и недостатки. Они представлены в таблице далее.

Источник

Классификация

Классификация редукторных масел довольно сложна, но в целом, между собой они различаются, в первую очередь, степенью кинематической вязкости.

Для редукторов, работающих на высоких скоростях, используются менее вязкие масла, которые быстрее распределяются по поверхности.

В самых высокоскоростных редукторах применяются масла, создающие эффект «масляного тумана», при котором мельчайшие частицы размером до 0,02 мм постоянно пребывают во взвешенном состоянии и равномерно покрывают все рабочие поверхности.

Помимо степени вязкости, редукторные масла различаются комплектом присадок, подобранным под определенные цели. Степени концентрации присадок также различаются.

По своей основе масла различаются на:

- Минеральные;

- Синтетические;

- Полиальфаолефиновые;

- Полигликолиевые.

В США есть своя спецификация для индустриальных масел, созданная и контролируемая AGMA (Американская ассоциация производителей передач), однако в странах Европы пользуются спецификацией DIN 51517, которая разделяет редукторные масла по 3 стандартам качества:

- CL. Стандарт для масел, применяющихся при относительно невысоких нагрузках, и имеющих антиокислительные и антикоррозийные присадки.

- CLP. Масла содержат вышеперечисленные присадки, плюс противоизносные. Применяются в областях смешанного трения.

- CGLP. В их состав входят все вышеперечисленные присадки с активным действием, а также присадки для облегчения скольжения.

На территории бывшего Советского Союза класс вязкости редукторных масел определяет ГОСТ 17479, а также ISO 3448-75, в соответствии с которыми к минимальному классу вязкости – 32 – относятся масла с вязкостью 29,0-35,0. Самый высокий класс вязкости – 1000, к нему относятся масла с вязкостью 900-1100. Масла с минимальной вязкостью используются для редукторов с высокими скоростями, с максимальной – для механизмов с большими силовыми и ударными нагрузками.

Масла, используемые в редукторных передачах, подвергаются, помимо прочих факторов, воздействию высоких температур. Поэтому минимальная температура вспышки для редукторных масел 2400 ºС.

Нормативные требования к шлифовальным жидкостям

В большинстве случаев процесс шлифования металлических поверхностей делается на высоких скоростях инструментов, в результате трения выделяется большое количество тепла. Максимально быстро и эффективно удалить излишнее тепло необходимо по двум причинам: при нагревании быстро выходят из строя дорогостоящие инструменты и возрастают риски изменений параметров прочности металла из-за отпуска. В связи с такими особенностями технологии обработки к СОЖ предъявляются жесткие требования по техническим характеристикам.

- Стабильность концентрации, устойчивость к нагреву, низкие скорости окисления. Выполнение условий возрастает время эксплуатации жидкостей, уменьшает время на технические осмотры оборудования и замены СОЖ – увеличивается производительность станков и снижается себестоимость деталей.

- Устойчивость к вспениванию и высокие значения теплопроводности. Для улучшения физических параметров в СОЖ для шлифовки вводятся различные добавки, в результате может увеличиваться вспениваемость и уменьшаться теплопроводность. Наличие мельчайших воздушных пузырьков оказывает крайне негативное влияние на скорость отвода тепла со всеми негативными последствиями.

Несоответствие СОЖ режимам шлифовки или отклонения от рекомендованных режимов обработки может становиться причиной ускоренного испарения жидкости, и как следствие, меняется её состав – повышается концентрация добавок. Зачастую они обладают повышенной адгезией к металлам, качество обработки существенно ухудшается.

Использование правильно подобранных и высококачественных СОЖ для шлифовки гарантирует повышение эффективности производства за счёт следующих факторов: снижения себестоимости изделий уменьшается. следующие результаты:

- улучшения качества металлообработки

- увеличение скорости металлообработки, рост производительности;

- увеличение ресурса дорогостоящих шлифовальных инструментов;

- повышение срока пользования СОЖ.

Как производятся СОЖ

Компании-производители СОЖ, чтобы получить качественную охлаждающую жидкость, должны строго соблюдать технологии, контролировать дозировку компонентов и выходные параметры жидкости. Акцент делается не только на сложное и дорогое оборудование (хотя оно тоже необходимо), но и на состав/происхождение сырья, от которого напрямую зависит качество готовой продукции.

Развиваются не только технологии производства, но и ассортимент присадок, которые дополняют СОЖ и заметно расширяют их эксплуатационные характеристики. Популярны такие присадки: антикоррозионные, противопенные, антибактериальные. Их изготавливают на основе силикатов, аминов, нитритов, органических карбоновых кислот и ряда других веществ.

Так как большинство компонентов токсичны, при производстве СОЖ важно соблюдать технологию и правила техники безопасности, оградить сотрудников предприятия от прямых контактов с жидкостями и не допустить их испарения, из-за которого страдают рабочие и снижается концентрация смазочной жидкости. Наиболее востребованными и недорогими в производстве считаются водосмешиваемые СОЖ

Они поступают в продажу в виде концентратов, которые необходимо развести водой перед применением. Их изготавливают с использованием нефтяных масел, полимеров, эмульгаторов, гликолей. Полностью готовыми к потребителям поступают масляные аналоги, из-за этого их считают более удобными

Наиболее востребованными и недорогими в производстве считаются водосмешиваемые СОЖ. Они поступают в продажу в виде концентратов, которые необходимо развести водой перед применением. Их изготавливают с использованием нефтяных масел, полимеров, эмульгаторов, гликолей. Полностью готовыми к потребителям поступают масляные аналоги, из-за этого их считают более удобными.

Рассмотрим, какие СОЖ чаще всего встречаются на российском рынке, их производителей, характеристики и особенности применения в металлообработке.

Правила применения

Для эффективного применения СОЖ рекомендуется следовать некоторым правилам:

- расход средства рекомендуется выбирать не менее 10-15 л/мин.;

- жидкость направляется на участок с максимальным выделением тепла;

- подача СОЖ начинается с момента начала токарной обработки, в противном случае резкое охлаждение перегретого инструмента приведет к образованию трещин;

- при работе с труднообрабатываемым материалом жидкость подают тонкой струйкой с задней стороны резца;

- смазочные материалы, используемые для оборудования, должны быть совместимы с СОЖ;

- перед проведением работ на станке проводится контроль концентрации жидкости;

- концентрат СОЖ хранится в закрытом помещении с хорошей вентиляций при температуре от 50 до 400оС, вещество нельзя замораживать и использовать емкости с гальваническим покрытием внутри.

СОЖ не применяется для работы с хрупкими материалами, производящими мелкую стружку во избежание преждевременного износа станков.

Смазочно-охлаждающие жидкости положительно влияют на производительность процесса, а также защиту токарного оборудования и изделий от перегревания и деформации.

Каждый вид СОЖ имеет определенные параметры и характеристики, которые необходимо учитывать при использовании.