Чем закрепить болт

Суть работы болта понятна — он вставляется в необходимое отверстие и вкручивается в него. На первом этапе болт крутится вручную, пока не затянется до тех пор, когда рукой продвинуть его дальше не представляется возможным. Тогда для окончательного монтирования используются инструменты:

- гаечный ключ;

- отвертка.

Выбор инструмента зависит от типа шляпки. Вкручивать болт в любом случае необходимо аккуратно, иначе можно повредить крепежную деталь. С другой стороны, если затянуть болт недостаточно плотно, то он будет расшатываться, что приведет к поломке конструкции.

Болт закручивается с одной стороны, а с другой завинчивается на стержень гайка. Для более плотного соединения используется дополнительный элемент — металлическая шайба. Гайка затягивается гаечным ключом до упора. В процессе эксплуатации изделий периодически можно подкручивать болты и затягивать гайки. Это профилактические работы, не требующие особых усилий и навыков, но способные поддерживать конструкцию в надлежащем состоянии.

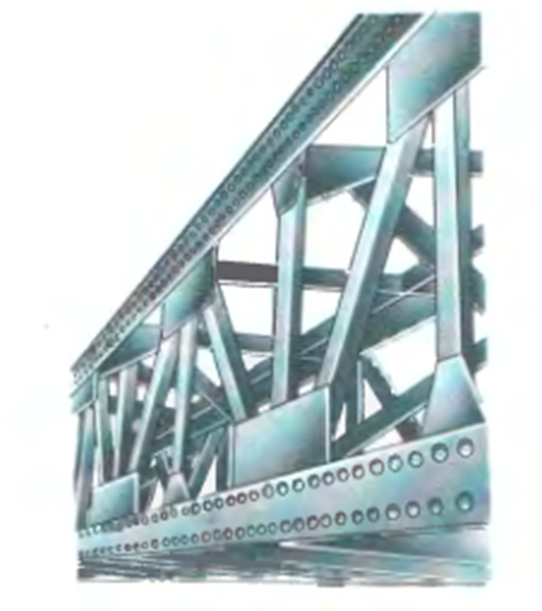

Соединения клепаные

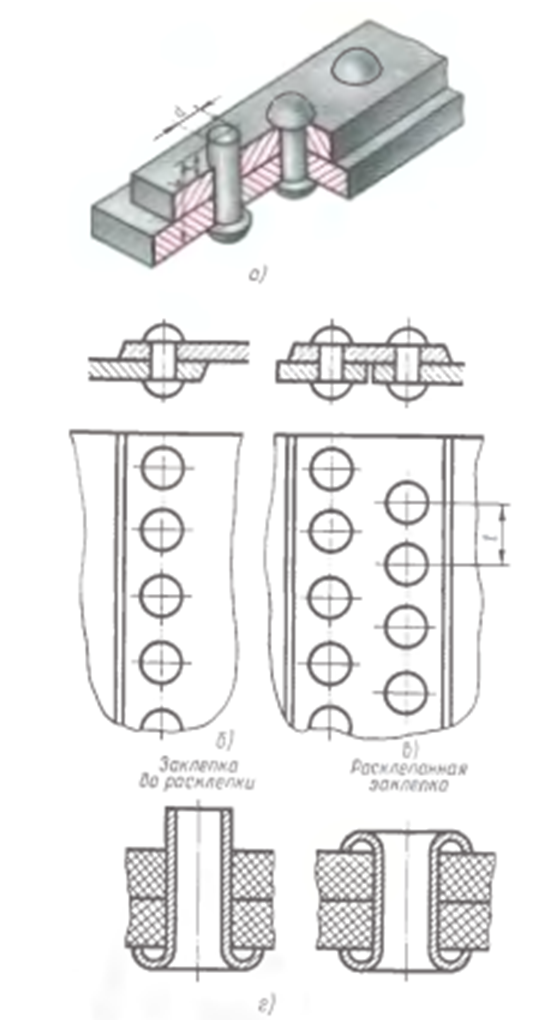

Клепаные соединения применяются в соединениях деталей из металлов, в основном плохо поддающихся сварке, при соединении металлических изделий с неметаллическими. Эти соединения применяются в конструкциях, работающих под действием ударных и вибрационных нагрузок. Например, при изготовлении металлоконструкций мостов кроме сварного соединения в некоторых случаях применяют клепаные соединения (рис. 392).

Рис. 392

Заклепка представляет собой стержень круглого сечения, имеющий с одного конца головку, форма головки бывает различной.

На рис. 393, а показано соединение двух деталей с помощью заклепок с полукруглой (сферической) головкой. В соединяемых деталях выполняются отверстия, диаметр которых несколько больше диаметра непоставленной заклепки. Заклепка вставляется в отверстия в деталях, и ее свободный конец расклепывается обжимками клепального молотка или машины. Длина стержня заклепки L выбирается так, чтобы выступающая из детали часть была достаточной для придания ей в процессе клепки необходимей формы. При клепке происходит осаживание стержня, который заполняет отверстия, выполненные в соединяемых деталях. В зависимости от диаметра заклепки она расклепывается в холодном или предварительно нагретом состоянии. Заклепки со сплошным стержнем в продольном разрезе изображаются нерассеченными (рис. 393, б и в). Заклепочные швы выполняются внахлестку (рис. 393, б) или встык с накладками (рис. 393, в).

По расположению заклепок в соединениях различают однорядные (рис. 393, б) и многорядные (рис. 393, в) швы. Расположение заклепок в рядах может быть шахматное и параллельное.

Шагом размещения заклепок называется расстояние между осями двух соседних заклепок, измеренное параллельно кромке шва (рис. 393, в).

Заклепки с полукруглой головкой классов точности В и С, получившие широкое распространение, выполняются по ГОСТ 10299—80.

Условнее обозначение заклепки диаметра стержня d = 6 мм и длиной L = 24 мм:

Заклепка 6×24 ГОСТ 10299-80.

Помимо заклепок с полукруглой головкой находят применение заклепки с потайной (ГОСТ 10300—80), полупотайной (ГОСТ 10301—80) и с плоской головкой (ГОСТ 10303—80) классов точности В и С.

Соединения деталей из мягких материалов (кожи, картона, полимеров — пластмасс и т.п.), не требующие повышенной точности, могут выполняться с помощью пустотелых (трубчатых) заклепок, изображенных на рис. 393, г. Размеры и параметры таких заклепок приведены в ГОСТ 12638-80 – ГОСТ 12644-80.

Рис. 393

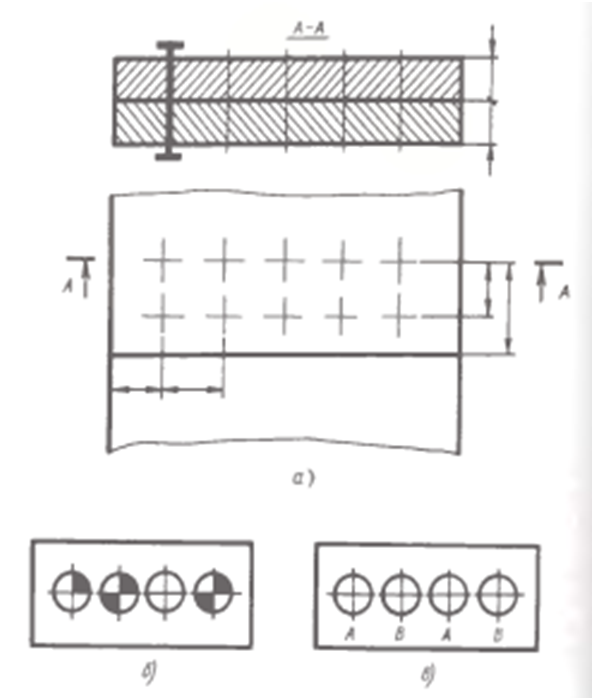

При выполнении рабочих чертежей клапанного соединения ГОСТ 2.313—82 допускает применять упрощения. Размещение заклепок указывают на чертеже условным знаком “+”. Все конструктивные элементы и размеры шва клепаного соединения указывают на чертеже, как показано на рис. 394. а.

Если изделие, изображенное на сборочном чертеже, имеет многорядное клепаное соединение, то одну или две заклепки в сечении или на виде надо показывать условным символом, остальные — центровыми или осевыми линиями (рис. 394, а).

Когда на чертеже имеется несколько групп заклепок, различных по типам и размерам, рекомендуется одинаковые заклепки обозначать условными знаками (рис. 394, б) или одинаковыми буквами (рис. 394, в).

Рис. 394

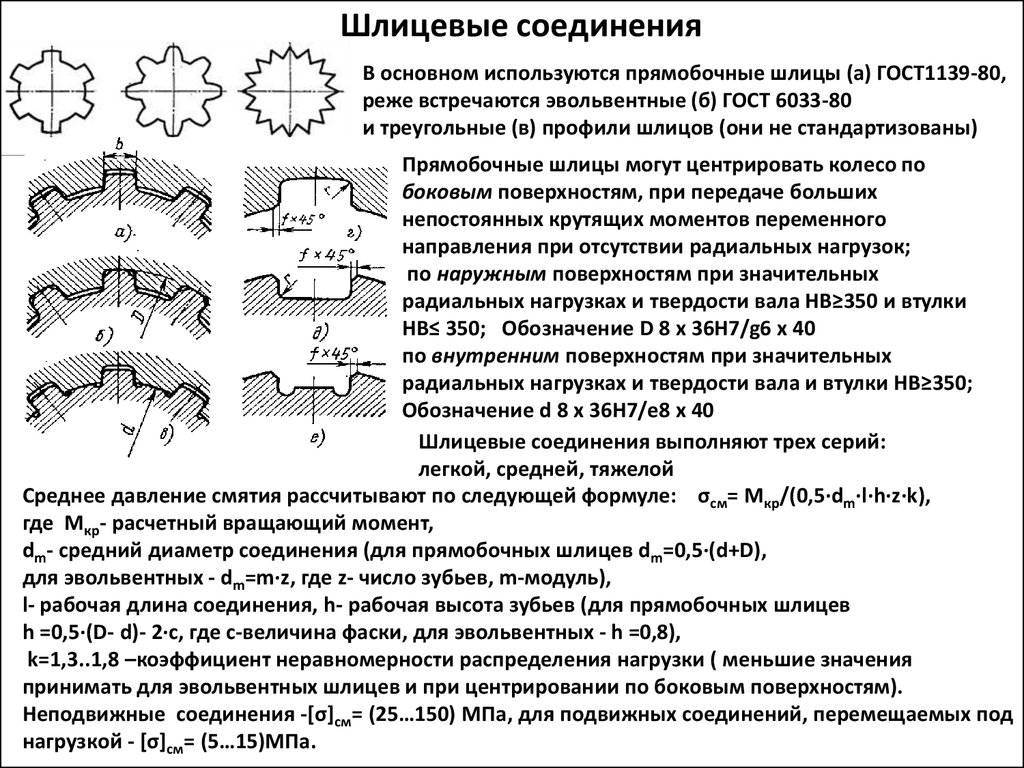

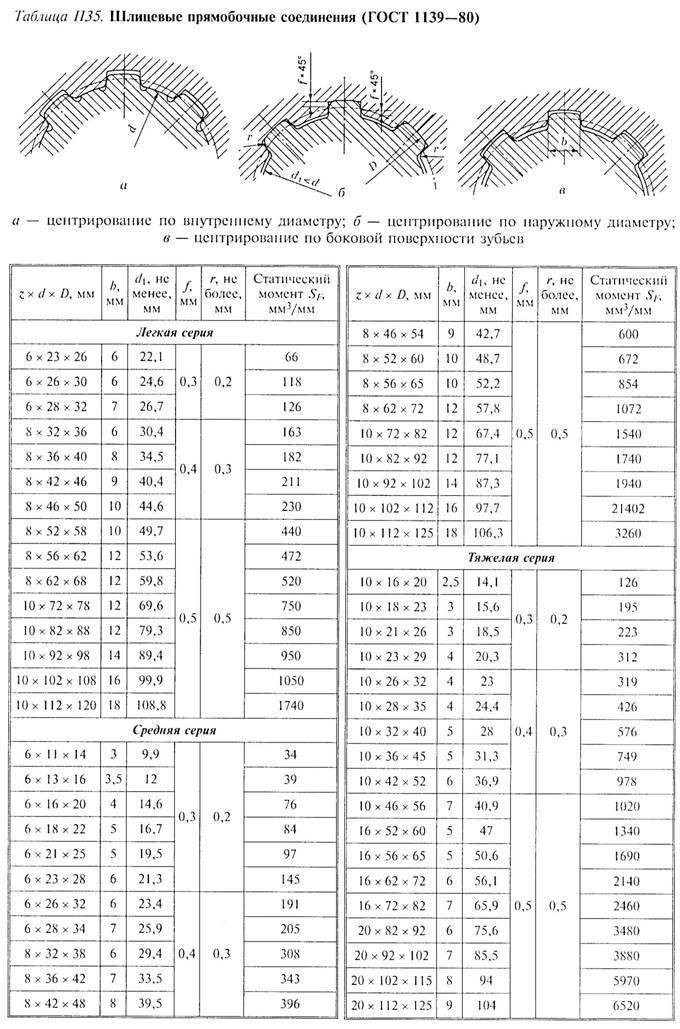

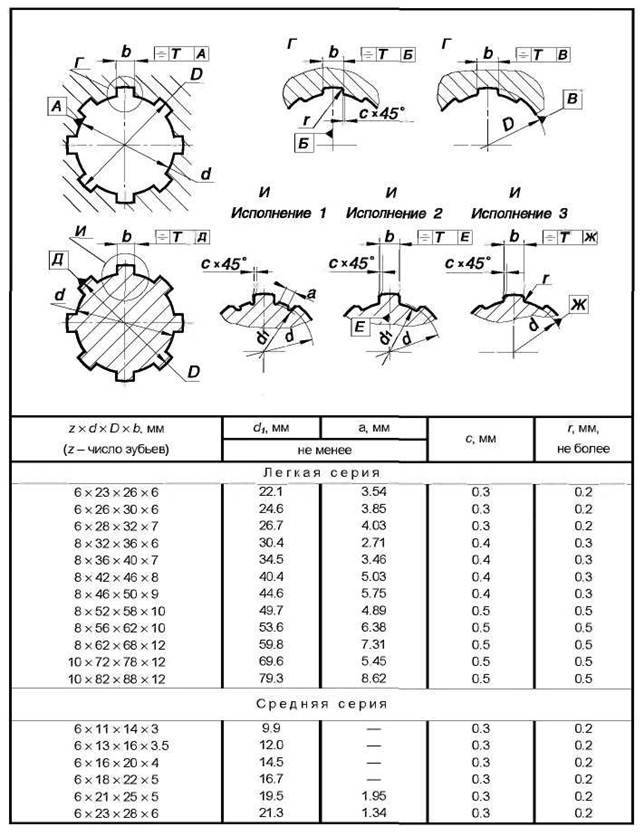

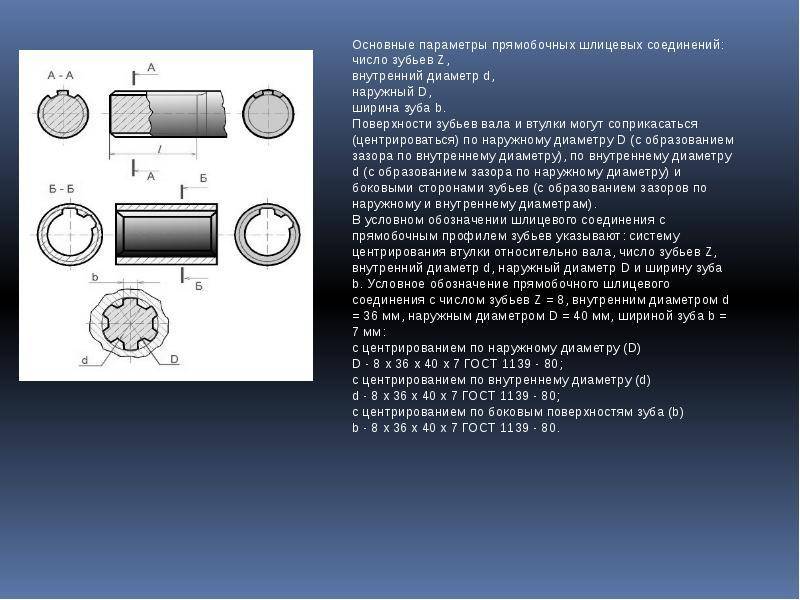

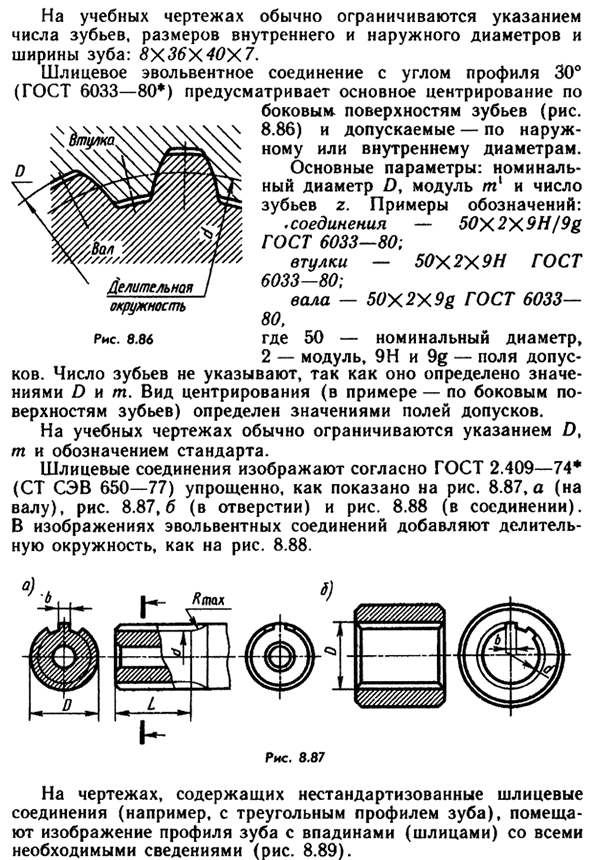

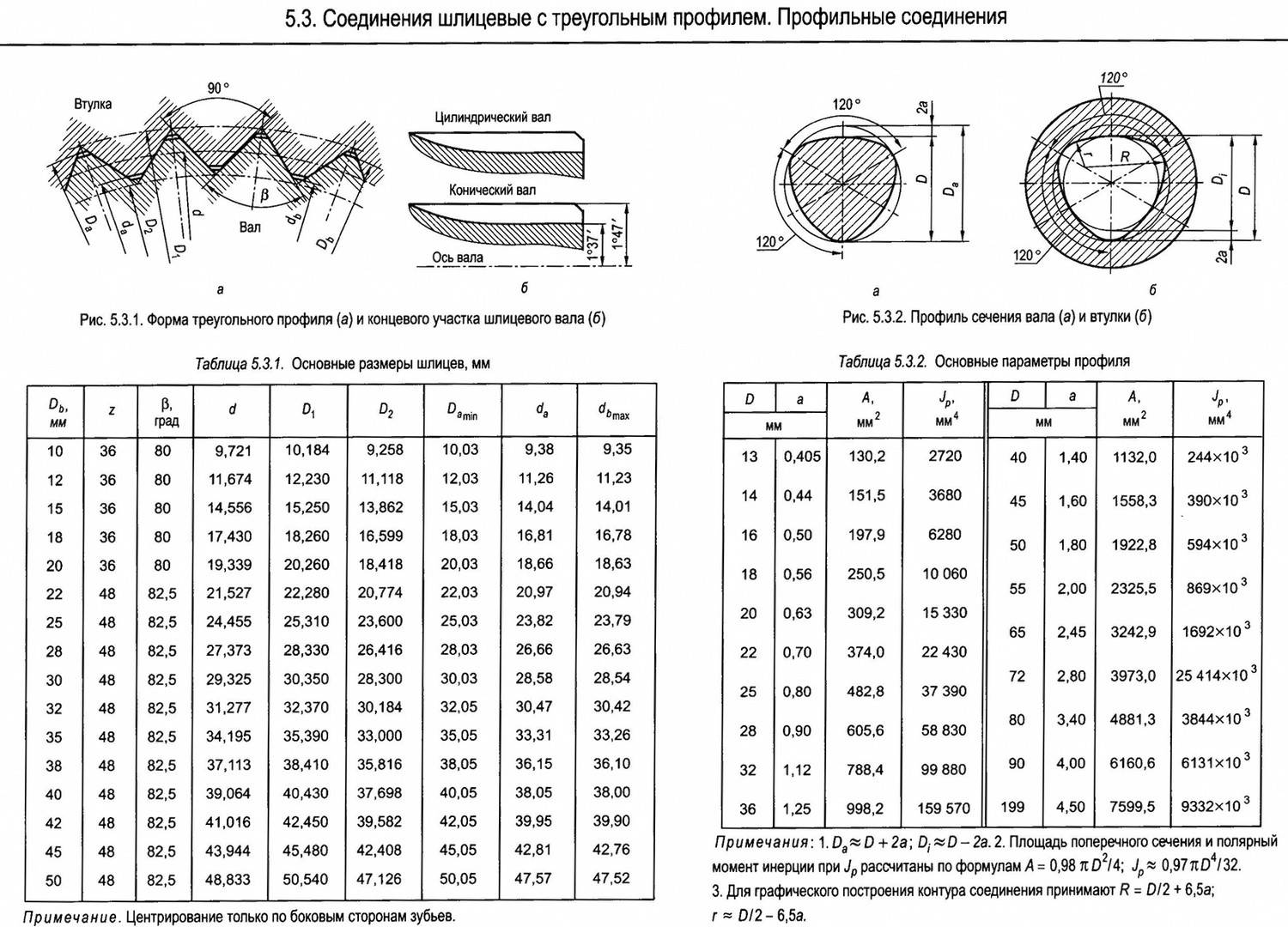

СОЕДИНЕНИЯ ШЛИЦЕВЫЕ ЭВОЛЬВЕНТНЫЕ С УГЛОМ ПРОФИЛЯ 30°

РАЗМЕРЫ, ДОПУСКИ И ИЗМЕРЯЕМЫЕ ВЕЛИЧИНЫ

ГОСТ 6033-80 (СТ СЭВ 6505-88)

1.2. Допускается применять сочетания профилей зубьев вала и втулки с различной формой дна впадины.

1.3. Выбор величин параметров шлицевых соединений Н и hi в зависимости от вида применяемого инструмента приведен в справочном приложении 1.

1.4. На поверхности вершин зубьев вала, полученных методом накатки, допускаются углубления.

2. НОМИНАЛЬНЫЕ ДИАМЕТРЫ, МОДУЛИ И ЧИСЛА ЗУБЬЕВ

2.1. Номинальные диаметры, модули и числа зубьев шлицевых соединений должны соответствовать указанным в табл. 2.

Размеры, мм Продолжение табл. 2

Размеры, мм Продолжение табл. 2

Продолжение табл. 2

Номинальный диаметр D

1 При выборе номинальных диаметров и модулей ряд 1 следует предпочитать ряду 2

2. Числа зубьев, подчеркнутые линией, являются предпочтительными.

3 Модуль 3, 5 по возможности не применять.

3. ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ ОТ ПАРАЛЛЕЛЬНОСТИ СТОРОН ЗУБЬЕВ ВАЛА И ВТУЛКИ

3.1. Предельные отклонения от параллельности сторон зубьев вала и втулки относительно оси центрирующей поверхности уста-навливаются в стандартах на комплексные калибры.

4 НОМИНАЛЬНЫЕ РАЗМЕРЫ И ИЗМЕРЯЕМЫЕ ВЕЛИЧИНЫ

4.1. Номинальные размеры шлицевых соединений должны соответствовать указанным в табл. 3, 5, 7, 9, 11, 13, 15, 17, 19, 21, 23, 25, 27, 29, 31.

4.2. Номинальные размеры по роликам и длины общей норма-ли (черт. 4) для отдельных измерений шлицевых валов и втулок должны соответствовать указанным в табл. 4, 6, 8, 10, 12, 14, 16, 18, 20, 22, 24, 26, 28, 30, 32.

Размер между роликами

Размер по роликам

Длина общей нормали

Номинальные размеры шлицевых соединений с модулем 0,5 мм

Номинальные размеры по роликам и длины общей нормали для шлицевых валов и втулок с модулем 0,5 мм

Чиоло зубьев (впадин) на длине общей нормали

Длина общей нормали

Номинальные размеры шлицевых соединений с модулем 0,6 мм

Номинальные размеры по роликам и длины общей нормали для шлицевых валов м втулок с модулем 0,6 ммм

Число зубьев (впадин) на длине общей нормали zw

Длина общей нормали

Номинальные размеры шлицевых соединений с модулем 0,8 мм

Поправка к ГОСТ 6033— 80 Основные нормы взаи м одам е наем ости. Соединенна ныицсвыс звольвентные с углом профиля 30″. Размеры, допуски и измеряемые величины (Переиздание. Январь 1993 г.)

Напечатано Должно быть

С. Н2. Информационные данные. Пункт 6

Взамен ГОСТ 6033-51 —

УДК 621.831:006.354 Группа Г14

ГОСУДАРСТВЕННЫЙ СТАН ДАРТ СО ЮЗА ССР

Основные нормы взаимозаменяемости

СОЕДИНЕНИЯ ШЛИЦЕВЫЕ ЭВОЛЬВЕНТНДОЕ С УГЛОМ ПРОФИЛЯ 30°

Размеры, допуски и измеряемые величины

Basic norms of interchangeability.

Involute splined joints with 30° profile angle Dimensions, tolerances and measurable sizes

Дата введения 01.01.82

Настоящий стандарт распространяется на шлицевые соединения с эвольвентным профилем зубьев, расположенных параллель^ но оси соединения, с углом профиля 30° ff устанавливает исходный контур, форму зубьев, номинальные ддрметры, модули и числа зубьев, номинальные размеры и измеряете величины при центрировании по боковым поверхностям зубьеП» а также допуски и посадки.

Стандарт не распространяется на специальные шлицевые соединения, которые отличаются от регламентируемых настоящим стандартом номинальными размерами и видом центрирования.

(Измененная редакция, Изм. № 1, 2).

1. ИСХОДНЫЙ КОНТУР И ФОРМА ЗУБЬЕВ

].]. Исходный контур и форма зубьев шлицерых соединений и основные зависимости для определения и* размеров должны соответствовать указанным на черт. 1—3 и в табл. 1.

Издание официальное Перепечатка воспрещена

Центрирование по наружному диаметру 2оС**бр* _ Ь*Ц!тп

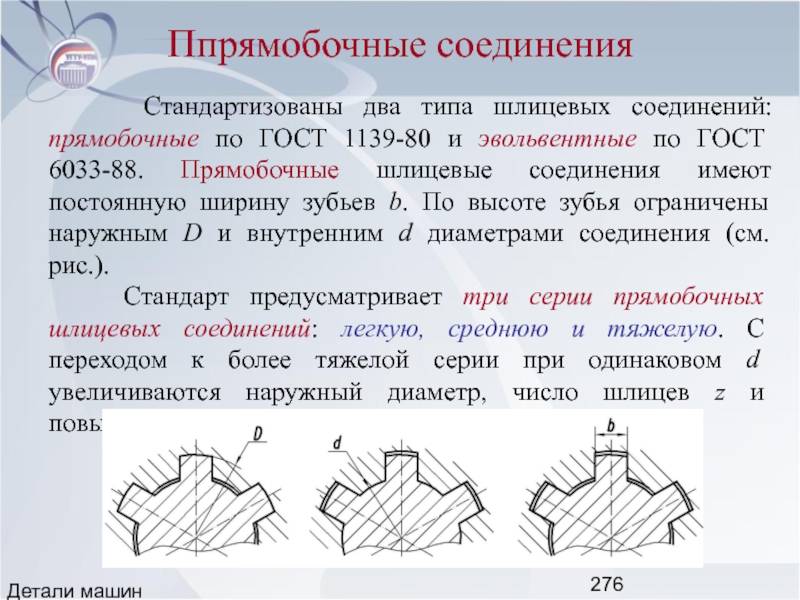

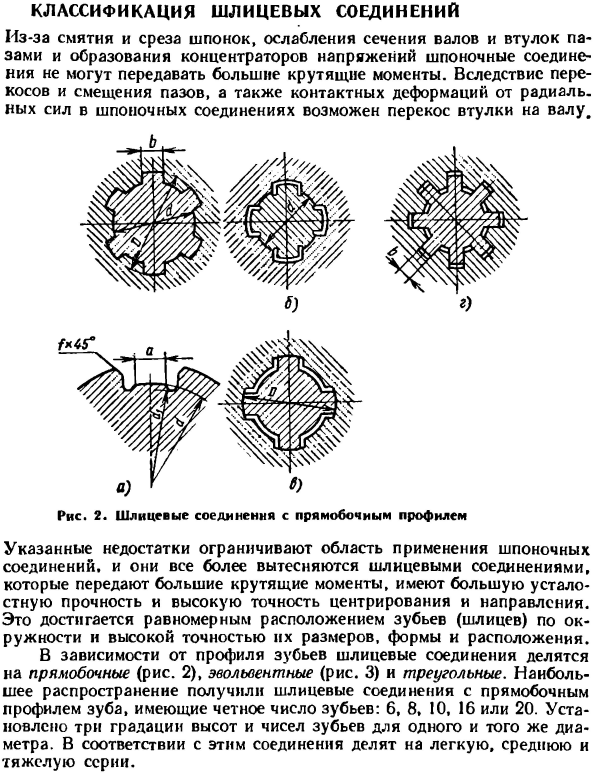

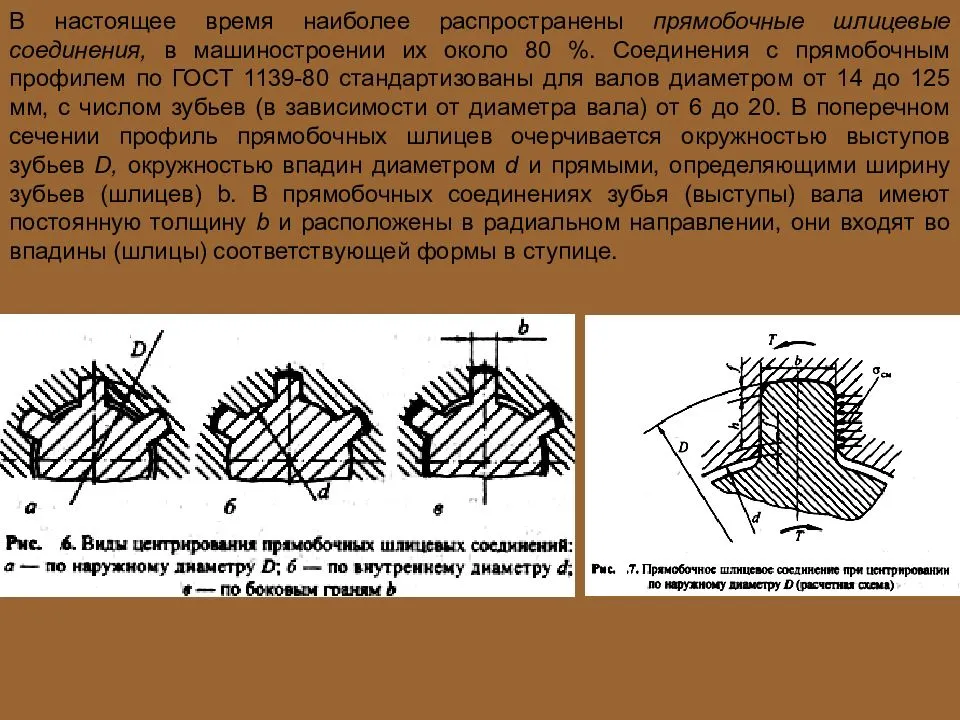

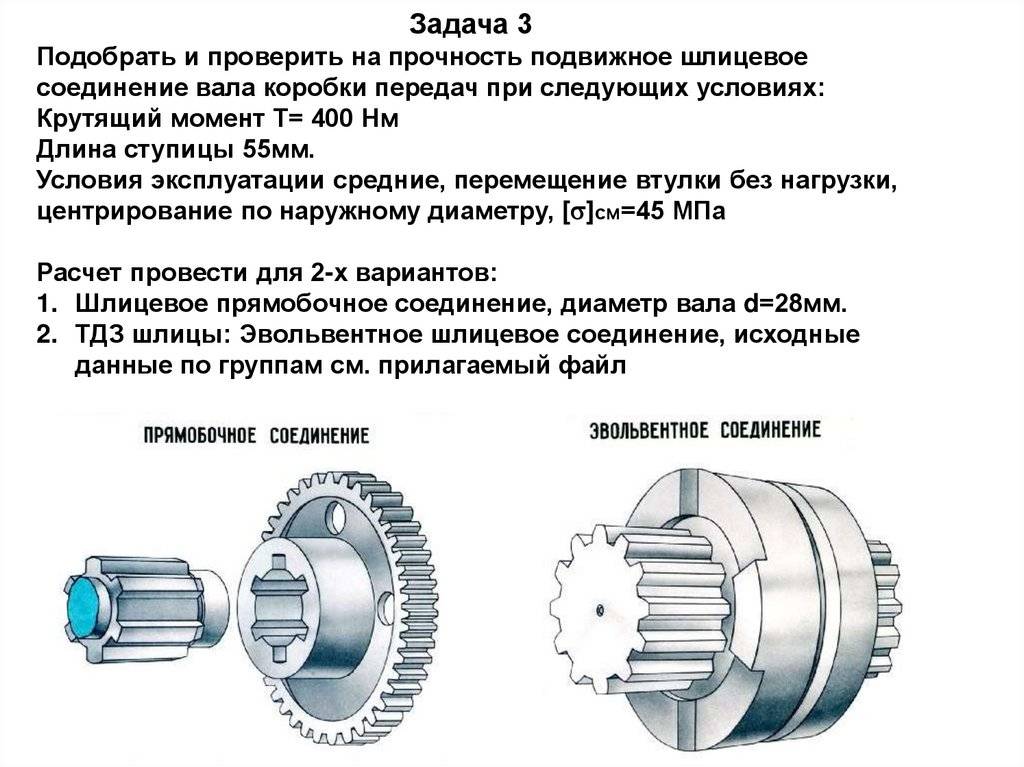

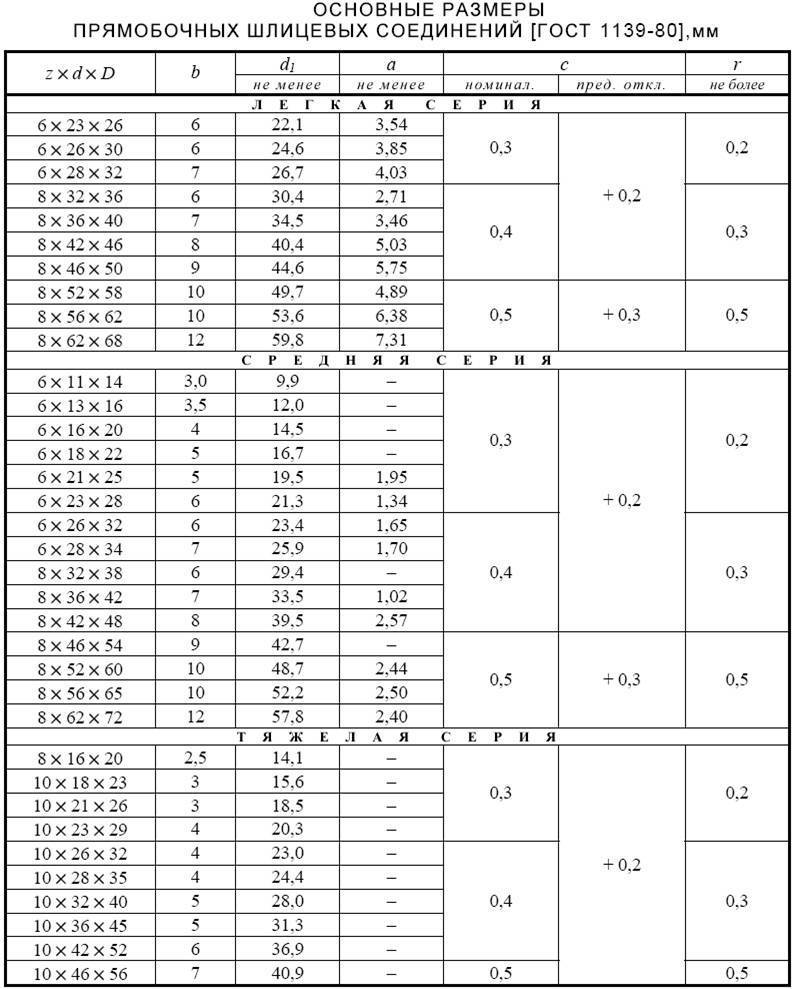

Характеристики шлицевых соединений

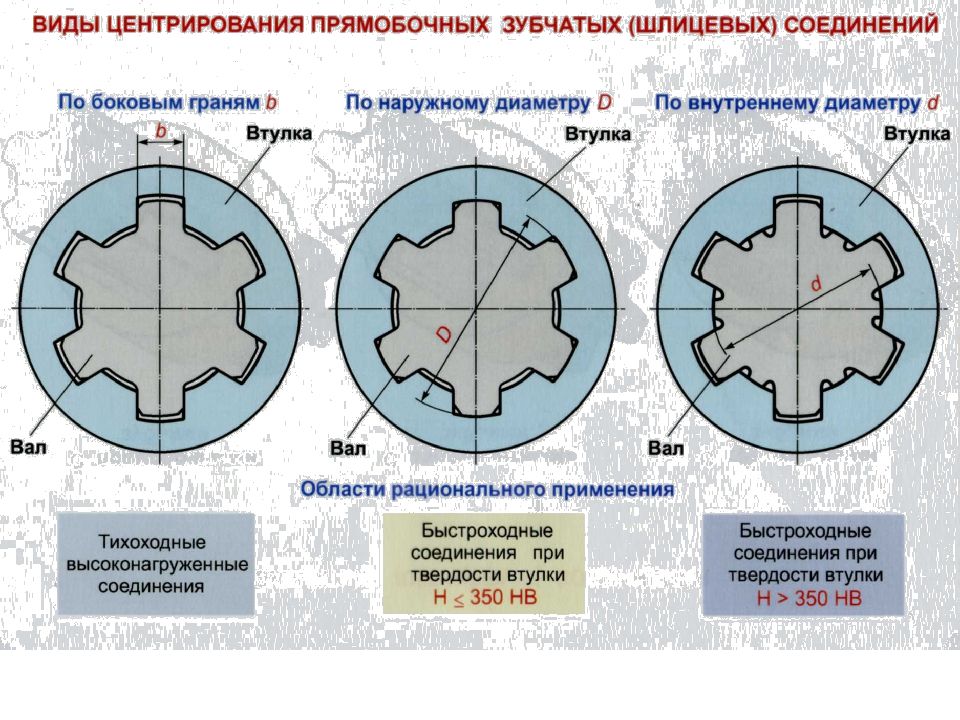

По собственной конструкции и способу передачи вращательного момента, шлицевые соединения можно отнести к многошпоночным. Несколько плоскостей взаимные действия во время вращения, исключительно в качестве немалого количества пазов и шпонок в них, только шлицевый вал и втулка. Шпонки отсутствуют, их заменяют шлицевые пазы и зубья, вырезанные конкретно на сопрягаемых деталях. Конструкция дает возможность значительно уменьшить погрешность изготовления и позволяет передвигаться втулке вдоль оси вала, не прекращая радиальное движение.

Размеры шлицов определяются внутренним диаметром вала, их количеством и формой. В шлицевом соединении образуется несколько плоскостей контактов. Возможность передачи большого крутящего момента увеличивается если сравнивать со шпонками во много раз.

Зуб шлица режется фрезами на зуборезных станках и протяжкой. Для подвижных узлов выполняется дальнейшая шлифовка боковых поверхностей. Длина зубьев бывает разнообразной, у недвигающихся шлицевых соединений равна высоте ступицы колеса. При скольжении шестерни вдоль оси, длина порезанных выступов на валу устанавливается размером перемещения шестерни, ее высотой и технологическим припуском, равным радиусу фрезы для ее выхода во время обработки.

Диаметр вала по поверхности с наружной стороны равён размеру втулки по впадинам. Втулка со шлицами точно имитирует собственным отверстием профиль вала и плотно одевается на него. Шлицевые канавки по отверстию режуться на долбежном станке. Производственная технология долговременная, просит большой точности, которую не может обеспечить долбяк, потому как длина резца большая относительно его сечения. При попытке сделать быстрее обработку, сделать больше заход и подачу, инструмент отжимает, размер выходит в минус.

Во время проектирования узла и подборе пар, главным параметром считается диаметр внутри по шлицам. Его рассчитывают на кручение и изгиб. Шлицевая втулка подвергается меньшим по силе влияниям. Она подбирается по справочнику. Детали производят из среднеуглеродистых малолегированных сталей: Ст 45, Ст40Х, Ст 40ХН. Они имеют относительно высокую вязкость и невысокую хрупкость в нормализованном состоянии и после объемной закалки на воздух при твердости 320–350 HB.

Определить кол-во зубьев во время проектирования можно по таблицам. Они разделены для любого диаметра внутри на 3 группы по нагрузкам:

Чем больше вращающий момент необходимо передавать, тем выше сам шлиц и больше их кол-во. Благодаря этому возрастает площадь контакта.

Зубчатые соединения рассчитываются с учетом неточности изготовления. Между поверхностями сопряженных деталей есть просвет соединения. При повороте ведущей детали он смещается в противоположную сторону от направления действия силы. В совершенстве все поверхности контактируют и нагружены одинаково. По факту зубчатые соединения производятся с погрешностью в 0,01–0,03 мм, в зависимости от размера и способа обработки. Муфта одной плоскостью касается сильнее, иными меньше. При расчитывании прочности подбирается по таблице поправочный показатель, дающий возможность высчитать параметры деталей на крепость с учетом неравномерных сил нагрузок.

Просвет в соединении определяет размер хода в холостую. Начиная перемещаться, ведущая деталь в первую очередь подбирает просвет между рабочими плоскостями, после начинается силовое влияние и вращение ведомой детали и всего узла.

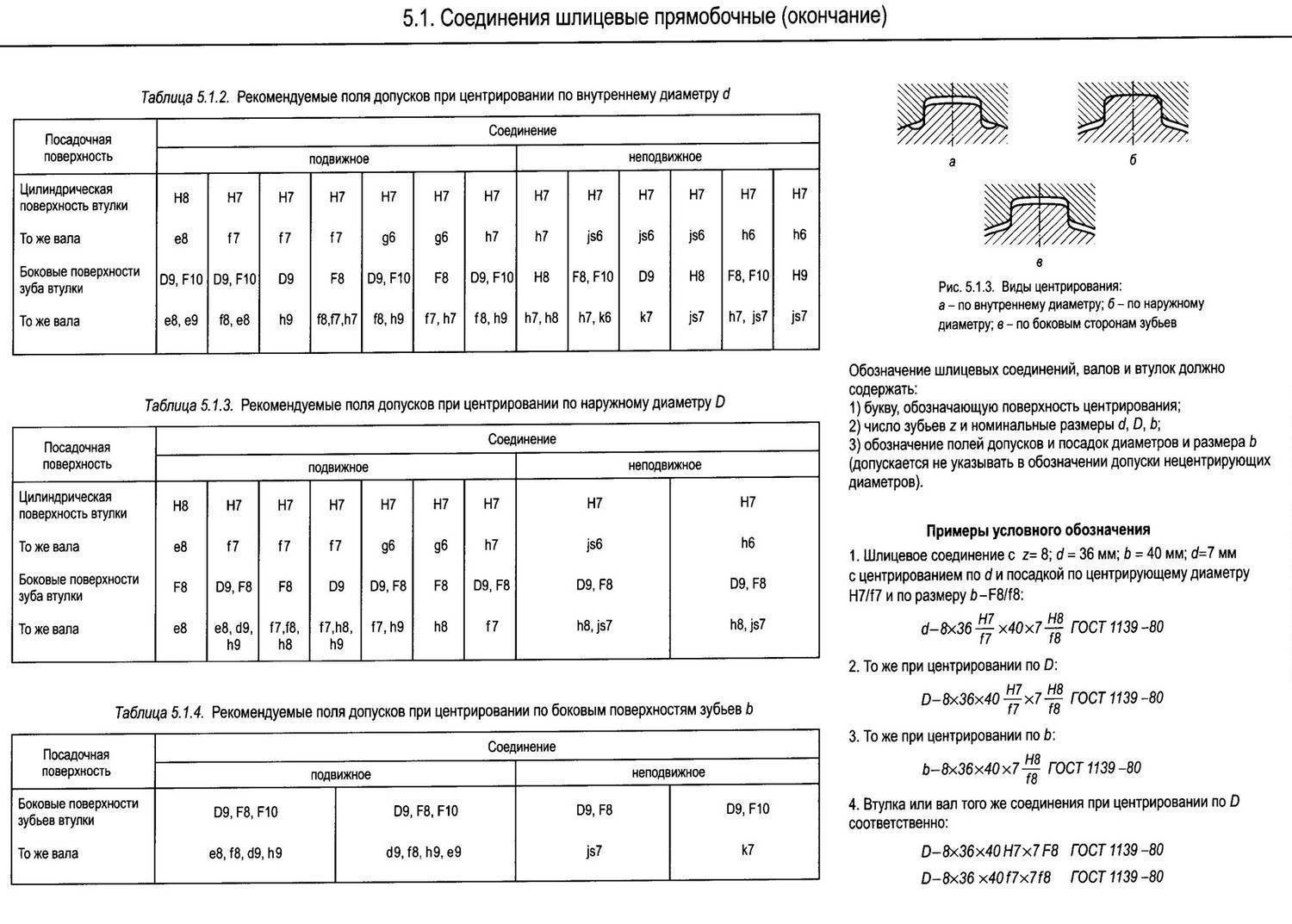

ДОПУСКИ

2.1.Общие

положения, допуски и основные отклонения размеров d, D,

b шлицевого соединения – по ГОСТ 25346.

2.2. Поля допусков шлицевых валов и втулок для

образования посадок при различных видах центрирования должны соответствовать

указанным в табл. 4; 5; 5а.

Поля допусков, заключенные в квадратные скобки,

являются рекомендуемыми, а поля допусков, отмеченные звездочками –

предпочтительными из числа рекомендуемых (поля допусков, применяемые в ИСО).

Таблица 4

Поля допусков шлицевых валов и втулок для образования

посадок при центрировании по внутреннему диаметру

Вид | Подвижное | Неподвижное | |||||||||||||||

Поля допуска | d | Втулка | Н8 | * | * | ||||||||||||

Вал | е8 | * | * | h7 | * | js7 | n6 | ||||||||||

b | Втулка | D10 | * * | D9 F10 | * * | D9 F10 | H8 H9* н11* | F8 F10 | F8 F10 | ||||||||

D9 | F8 | F8 | D9 | H8 | H8 | ||||||||||||

Вал | d9 | е8 | f7 | f7 | f8 | f7 | * | f8 | h6 | h7 | h7 | ||||||

f8 | * | ||||||||||||||||

е8 | f8 | h9 | h7 | * | h8 | js7 | |||||||||||

е9 | h9 | h9 | * | h8 | * |

Примечания:

1. Поля допусков F10

и НИ применяются только для закаленных нешлифованных втулок.

2. Поле допуска h9

применяется при чистовом фрезеровании незакаленных шлицевых валов.

Таблица 5

Поля допусков шлицевых валов и втулок для образования

посадок при центрировании по наружному диаметру

Вид | Подвижное | Неподвижное | ||||||||

Поля допусков | I) | Втулка | Н8 Н10 Н11 | |||||||

Вал | d8 е8 h7 | n6 | ||||||||

b | Втулка | D9 F8 Н11 | F8 | D9 | D9 | D9 | D9 | |||

D9 | F8 | |||||||||

F8 | F8 | |||||||||

Вал | d8 е8 d10 | е8 | h8 | f7 h8 h9 | f7 | h8 | f7 | h8 | h8 | |

h9 | ||||||||||

js7 |

Примечания:

1. Поля допусков H10

и H11 применяются только для закаленных втулок, не

подлежащих дополнительной обработке.

2. Поле допуска h9

применяется при чистовом фрезеровании незакаленных шлицевых валов.

Таблица 5а

Поля допусков шлицевых валов и втулок для образования

посадок при центрировании по боковым сторонам шлицев

Вид | Подвижное | Неподвижное | |||||||||

Поля допусков | Втулка | F8 | D9 | F10 | |||||||

Вал | d9 | e9 | k7 | ||||||||

f9 | h8 | h9 | |||||||||

Примечание. Рекомендуется применять поле допуска е9 для

незакаленных валов.

(Измененная редакция, Изм. № 2).

2.3. Рекомендуемые посадки валов и втулок приведены в

приложении 1.

2.4. Поля допусков нецентрирующих диаметров должны

соответствовать указанным в табл. 6.

Таблица 6

Нецентрирующий | Вид центрирования | Поле допуска | ||

Вал* | Втулка | |||

Подвижное | Неподвижное | |||

d | По D или b | – | – | Н11 |

D | По d или b | * d10 | * f9, | *, Н12 |

* Диаметр d не менее диаметра d1.

(Измененная редакция, Изм. № 2).

2.4.1. Допуски симметричности боковых сторон шлицев в

диаметральном выражении по отношению к оси симметрии центрирующего элемента

должны соответствовать указанным в табл. 7.

Таблица 7

b | 2,5; 3 | 3,5; 4; 5; 6 | 7; 8; 9; 10 | 12; 14; 16; 18 |

IТ7 | 0,010 | 0,012 | 0,015 | 0,018 |

(Введен дополнительно, Изм. №2).

2.5. При длине шлицевого вала или втулки, превышающей

длину комплексного калибра, предельные отклонения от параллельности сторон

зубьев вала и пазов втулки относительно оси центрирующей поверхности не должны

превышать на длине 100 мм:

0,03 мм – в соединениях повышенной точности с допусками

на размер b от IT6 до IT8;

0,05 мм – в соединениях нормальной точности с допусками

на размер b от IT9 до IT10.

2.6. Рекомендации по контролю шлицевых соединений

приведены в приложении 2.

2.7. Пример условного

обозначения соединения с числом зубьев z = 8, внутренним диаметром d = 36 мм,

наружным диаметром D = 40 мм, шириной зуба b = 7мм, с

центрированием по внутреннему диаметру, с посадкой по диаметру центрирования по

нецентрирующему диаметру и по размеру b

:

9 – 8 × 36 × × 7

То же, при центрировании по наружному диаметру с

посадкой по диаметру центрирования и по размеру b

:

(Поправка).

То же, при центрировании по боковым сторонам:

b – 8 × 36 × 40 × 7

Пример условного обозначения втулки того же соединения при центрировании по

внутреннему диаметру:

d – 8 × 36 Н7 × 40 Н12 × 7 Н9

То же, вала:

d – 8 × 36 f7

× 40a11 ×

7 f9.

(Измененная редакция, Изм. № 2).

2.8. Допускается

при необходимости обеспечения взаимозаменяемости в изделиях, спроектированных

до 1 января 1980 г., выполнять шлицевые элементы деталей по ГОСТ 1139.

(Введен дополнительно, Изм. № 1).

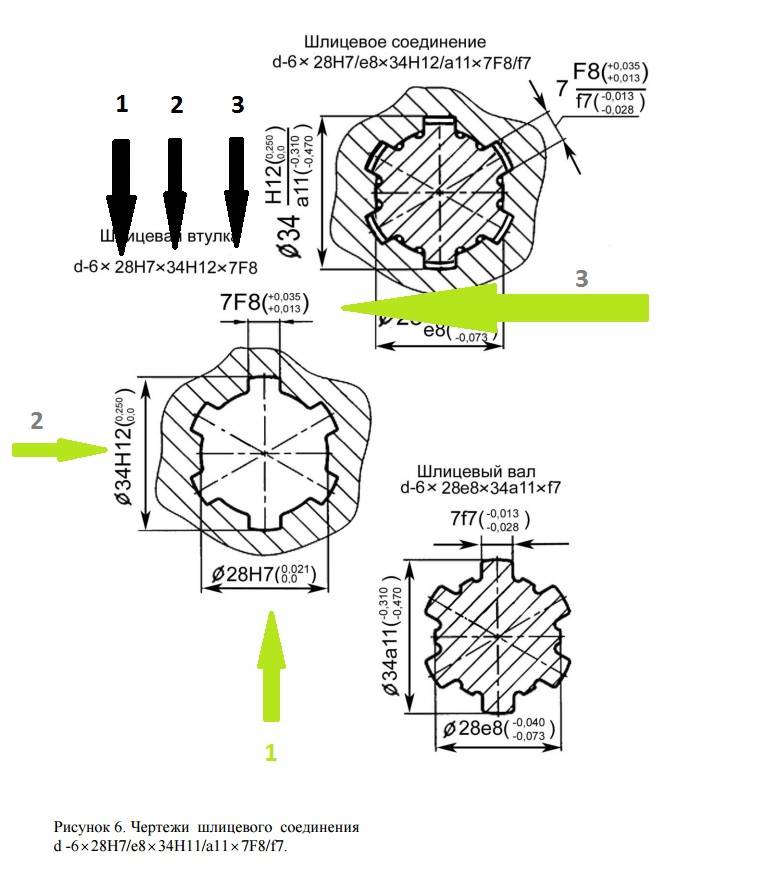

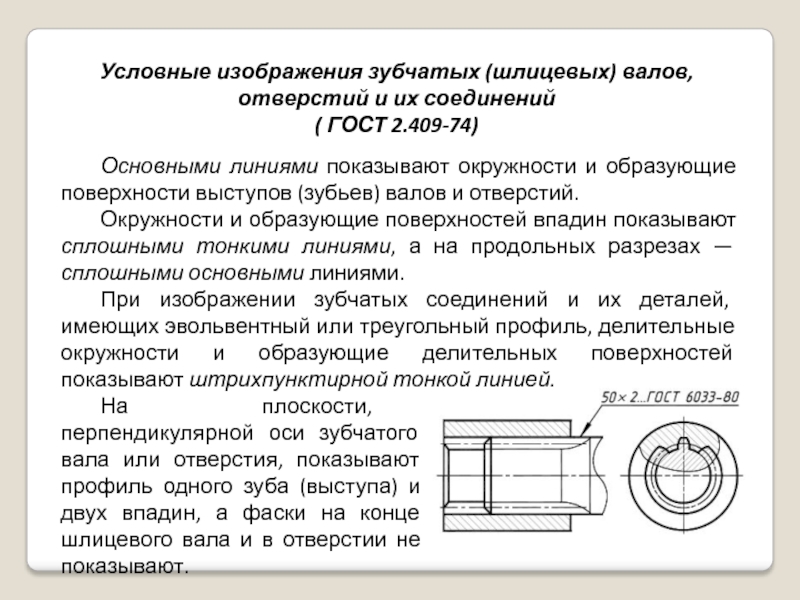

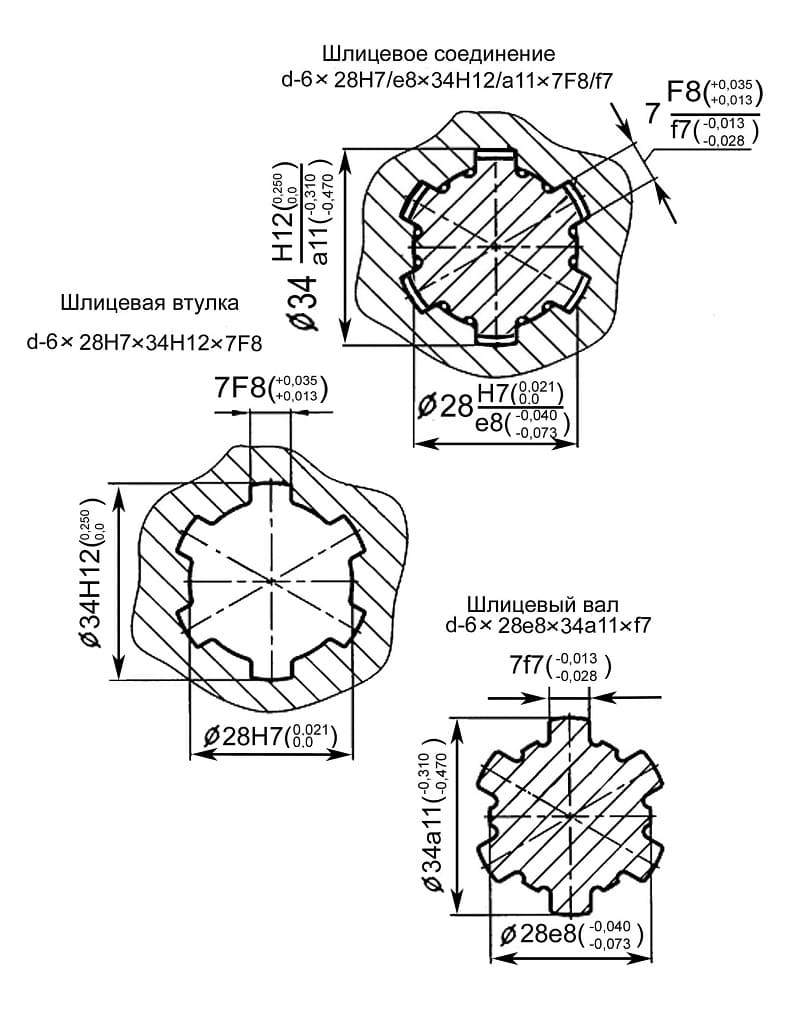

Обозначение шлицевых эвольвентных соединений

Варианты условных обозначений эвольвентных шлицевых соединений на чертежах показаны на рис 17.

Центрирование по боковым сторонам

Рисунок 17. Шлицевое эвольвентное соединение при центрировании по боковым сторонам зубьев.

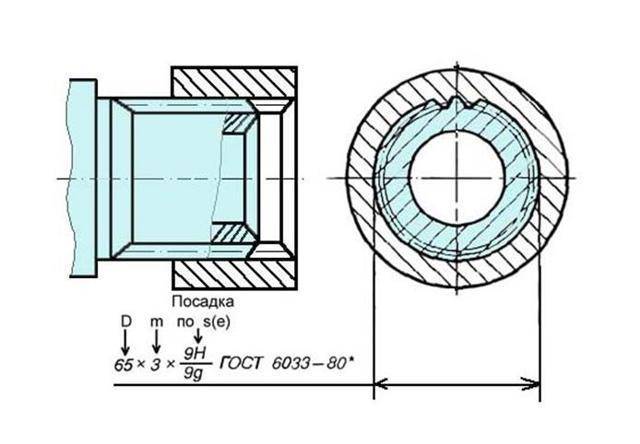

Шлицевое эвольвентное соединение с D = 65мм; т = 3 мм, при центрировании по боковым сторонам зубьев с посадкой 9H/9g.

Центрирование по наружному диаметру:

Центрирование по внутреннему диаметру:

здесь: D=65, m=3, центрирование по внутреннему диаметру с посадкой H7/g6, посадки остальных поверхностей предусмотрены в табл.5.

Предельные значения радиального биения должны соответствовать значениям табл…., а ориентировочно это половина суммарного допуска

T ( т.е. Fr = 0,5 T ).

Пример выбора параметров эвольвентного шлицевого соединения.

Для подвижного шлицевого соединения D = 50 мм, с модулем т = 2 мм, без повышенных требований к соосности, выбрать геометрические параметры, определить предельные размеры вала и втулки, представить схему расположения полей допусков с оценкой предельных зазоров.

Принимаем центрирование шлицевого соединения по боковым поверхностям зубьев. По номинальному (исходному) диаметру соединения D = 50 мм и модулю т = 2 мм, по табл. 2 определяем число зубьев z = 24.

- Геометрические параметры получаем в соответствии с табл. 1,

- где:

- для вала толщина зуба по делительной окружности

- s =(π/2) m+2 Xm tgα,

- здесь смещение исходного контура будет:

Xm=0.5(D — m z -1.1 m)

Xm=0.5 · (50 — 2·24 -1.1·2) = -0,1мм

- Теперь:

- s =(3,1415/2) · 2+2· (-0,1) · 0,5773

- s =3,1415+(-0,11547)=3,026мм

- для шлицевой втулки ширина впадины по делительной окружности

- s=e=3,026мм

- диаметр окружности вершин зубьев:

- da =d-0,2m

- da =50-0,2·2=49,6 мм.

- диаметр окружности вершин зубьев втулки

- Da = D – 2m

- Da = 50 – 2·2 = 46мм.

- Диаметр делительной окружности вычисляем

- d = mz = 2·24 =48мм.

Принимаем плоскую форму дна впадины и согласно примечанию к табл. 4. определяем, диаметр окружности впадин вала

- df тах = D- 2,2т = 50 — 2,2·2 = 45,6 мм

- Диаметр окружности впадины втулки будет

- Df = D = 50 мм.

Учитывая заказанную подвижность соединения выбираем посадки с зазорами. на каждый размер шлицевых деталей по табл.4.

Для центрирования по боковым сторонам предусмотрены предпочтительные посадки 9H/9h и 9H/9g,больший зазор у 9H/9g, её принимаем и получаем формулу соединения.

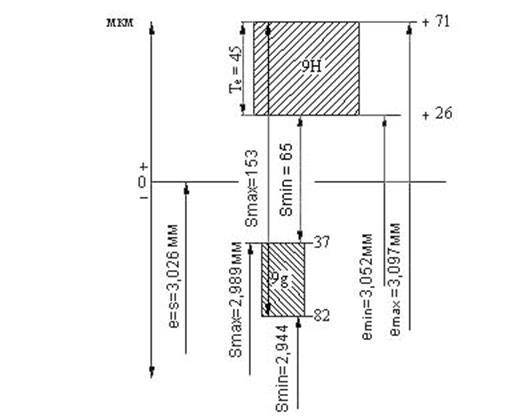

По таблице приложения 22 выписываем параметры, для шлицевой втулки c полем 9H при D = 50 мм, и модуля т = 2 мм, ES=+71, ESe=+26, EI=0, для шлицевого вала c с полем 9g: es=-11, ese=-37, ei=-82.

Для большего диаметра примем посадку H16/d9 по таблице 4. Параметры шлицевой втулки по Df=50 ,будут определены по таблицам приложения: EI=0, ES=+1600, шлицевого вала по da= 49,6,es=-80,ei=-142.

Для меньшего диаметра по табл. 4 принимаем посадку H11/h16 определяя характеристики по таблицам допусков и посадок, приложения. Параметры шлицевой втулки при Da=46, будут EI=0, ES=+160, шлицевого вала при df= 45,6, es=0, ei=-1600мкм,

По полученным значениям отклонений не трудно получить предельные размеры поверхностей соединения. Результаты удобно представить в виде таблицы табл.6. Подсчитываем предельные размеры и допуски, занося в таблицу.

Таблица 6. Результаты.

| Параметр мм | Поле допуска | Предельные отклонения мкм | Предельные размеры мм | Допуск мм | |||

| ES (es) | ESe (ese) | EI (ei) | max | min | |||

| Шлицевый вал | |||||||

| s=3,026 | 9g | -11 | -37 | -82 | 2,989 | 2,944 | 0.045 |

| da=49,6 | d9 | -80 | — | -142 | 49,520 | 49,458 | 0,062 |

| df=45,6 | h16 | — | -1600 | 45,6 | 44,0 | 1,6 | |

| Шлицевая втулка | |||||||

| e=3,026 | 9H | +71 | +26 | 3,097 | 3,052 | 0,045 | |

| Df=50 | H16 | +1600 | — | 51,6 | 50,0 | 1,6 | |

| Da=46 | H11 | +160 | — | 46,16 | 46,0 | 0,16 |

Схемы расположения полей допусков изображены на рис.9.

- Рисунок 18. Графическое представление посадок шлицевого соединения 65x3x 9H/9g Гост 6033-60

- Определяем наибольший Smax и наименьший Smin зазоры для посадки 9H/9g по боковым поверхностям зубьев:

- Smax =eimax — Smin = 3,097 — 2,944 = 0,153мм;

- Smin =eimin — Smax = 3,052 — 2,989 =0,063 мм.