Натуральный каучук

99% такого материала получают из дерева гевеи. Для этого на коре делают надрезы в виде буквы V. В нижней части перпендикулярно поверхности устанавливается желобок, по которому постепенно стекает сок в миску, установленную ниже. Вытекание латекса (млечного сока гевеи) длится в течение полутора часов.

Содержание каучука в нём может быть различным. Это зависит от:

того, какой возраст у дерева, с которого собирают сок;

важное значение имеет состав почвы, в которой растёт гевея;

времени года, когда происходит сбор;

того, какая была в это время погода;

времени и качества сделанных надрезов;

других особенностей сбора латекса.

Для того, чтобы натуральный каучук можно было использовать, он должен пройти следующую обработку:

Сначала производится отжим. Он необходим для того, чтобы удалить из латекса излишнюю влагу.

После этого полученные полосы обматывают вокруг палки и просушивают над костром.

Полосы раскладывают в один слой и оставляют под лучами солнца.

Теперь осталось подержать над дымом.

Подготовленный таким образом каучук может служить сырьем для производства резины.

Сок добывают из тех деревьев, которым уже исполнилось 12 лет. В год может быть получено от 3 до 5,5 кг латекса.

Состав латексного раствора:

до 70% воды;

содержание каучука в различных случаях колеблется от 25% до 70%;

содержание других химических веществ, включая протеин, не превышает 1-2%.

Промышленное применение

Наиболее массовое применение каучуков — это производство резин для автомобильных, авиационных и .

Из каучуков изготавливаются специальные резины огромного разнообразия уплотнений для целей тепло-, звуко-, воздухо- и гидроизоляции разъёмных элементов зданий, в санитарной и вентиляционной технике, в гидравлической, пневматической и вакуумной технике.

Прессованием массы, состоящей из каучука, асбеста и порошковых наполнителей, получают паронит — листовой материал для изготовления прокладочных изделий с высокой термостойкостью, работающих в различных средах — вода и водяной пар с давлением до 5 мН/м2 (50 ат) и температурой до 450 °С; нефть и нефтепродукты при температурах 200—400 °С и давлениях 7—4 мН/м2 соответственно; жидкий и газообразный кислород, этиловый спирт и т. д.. Высокие уплотняющие свойства паронита обусловлены тем, что его предел текучести, составляющий около 320 МПа, достигается при стягивании соединения болтами или шпильками, при этом паронит заполняет все неровности, раковины, трещины и другие дефекты уплотняемых поверхностей и герметизирует соединение. Паронит не является коррозионно-активным материалом и хорошо поддается механической обработке, что позволяет легко изготавливать прокладки любой конфигурации, не теряющие своих эксплуатационных качеств в любых климатических условиях — ни в районах с умеренным климатом, ни в тропических и пустынных климатических условиях, ни в условиях Крайнего Севера. Высокая термостойкость паронита позволяет применять его в двигателях внутреннего сгорания. Армируя паронит металлической сеткой для повышения механических свойств, получают ферронит.

Каучуки применяют для электроизоляции, производства медицинских приборов и средств контрацепции.

В ракетной технике синтетические каучуки используются в качестве полимерной основы при изготовлении твёрдого ракетного топлива, в котором они играют роль горючего, а в качестве наполнителя используется порошок селитры (калийной или аммиачной) или перхлората аммония, который в топливе играет роль окислителя.

Применение – синтетический каучук

Применение синтетических каучуков позволяет снизить стоимость резины. Сравнительная легкость получения синтетических каучуков, обладающих нужными свойствами, позволила создать резины, значительно превосходящие по своим свойствам резины, изготовленные на основе натурального каучука.

Применение синтетических каучуков в производстве лаков и красок быстро расширяется, так как их свойства представляют большую ценность для некоторых специальных целей.

Применение синтетических каучуков позволяет создать резины, обладающие нужными свойствами.

| Производство синтетического каучука в капиталистических.| Потребление каучука в США ( тыс. т. |

Применение саже-масляных синтетических каучуков дает возможность существенно повысить износостойкость резин, увеличить производительность труда, облегчить его условия, снизить себестоимость продукции.

Ввиду непрерывного роста применения синтетических каучуков, необходимо располагать данными относительно их температурных коэффициентов вулканизации. Желательно также иметь простые методы определения эквивалентного времени вулканизации.

Указаны технические свойства и области применения важнейших синтетических каучуков и латексов общего и специального назначения.

На рис. 1 и в табл. 1 приведены возможные области применения синтетических каучуков в антикоррозионной технике.

Таким образом, в СССР успешно была решена исключительно трудная техническая задача применения менее эластичных синтетических каучуков в производстве шин без ущерба для их эксплуатационного качества по сравнению с качеством шин старых конструкций и спецификаций, старой технологии и старых рецептур, в которые входило 30 – 45 % натурального каучука. Решение этой задачи имеет громадное народнохозяйственное значение.

Роль мягчителей в регенератной практике особенно возросла с переводом производства резиновых изделий на применение синтетического каучука, поскольку резины на синтетическом каучуке особенно трудно регенерируются.

Марки дивинил-нитрильного каучука, их свойства и применение описаны в разделе о свойствах и применении синтетических каучуков.

Марки дивинил-нитрильного каучука, их свойства и применение описаны в разделе о свойствах и применении синтетических каучуков.

К асборезиновым изделиям относятся формованные и вальцованные ушютнительные прокладки, вырабатываемые из асбестовой ткани с применением синтетического каучука.

За 1953 – 1956 гг. опубликовано большое число работ ( в основном патенты) , посвященных различным вопросам применения синтетических каучуков.

Водонейтральный метод регенерации применяют в настоящее время в отечественной промышленности вместо щелочного метода, оказавшегося неприемлемым в связи с применением синтетических каучуков в рецептуре шинных резин. Аппаратурное оформление производственного процесса регенерации по водонейтраль-ному методу в основном аналогично процессу регенерации щелочным методом. Основная отличительная особенность водонейтраль-ного метода состоит в условиях девулканизации.

Разница между натуральным и синтетическим каучуком

Определение

Натуральная резина: Натуральный каучук – это природный биосинтетический полимер, полученный из дерева под названием Гевея Brasiliensis.

Синтетическая резина: Синтетический каучук – это искусственные полимеры в контролируемых условиях.

Синтез

Натуральная резина: Натуральный каучук, как следует из названия, естественным образом встречается в клетках растений.

Синтетическая резина: Синтетический каучук синтезируется из побочных продуктов сырой нефти с использованием методов растворной или эмульсионной полимеризации.

мономер

Натуральная резина: Мономеры включают цис-1,4-изопрен.

Синтетическая резина: Мономеры различны в каждом типе синтетического каучука.

Содержание полимера

Натуральная резина: Содержание полимера или качество латекса широко варьируются и зависят от клона, географической области, погоды, типа почвы и содержания не резины в латексе.

Синтетическая резина: Качественные каучуки с постоянным содержанием полимера могут быть получены с очень низким содержанием примесей.

Присутствие антиоксидантов

Натуральная резина: Антиоксиданты присутствуют в природе.

Синтетическая резина: Антиоксиданты отсутствуют (приходится добавлять снаружи).

свойства

Натуральная резина: Свойства натурального каучука трудно изменить.

Синтетическая резина:Свойства синтетических каучуков можно регулировать в соответствии со свойствами конечного применения.

Рекомендации:

Журнал ПолимеровУстойчивые решения для современной экономикиСловарь полимерных технологийИзображение предоставлено:«EPDM-Keltan» Гмхофманн – собственная работа

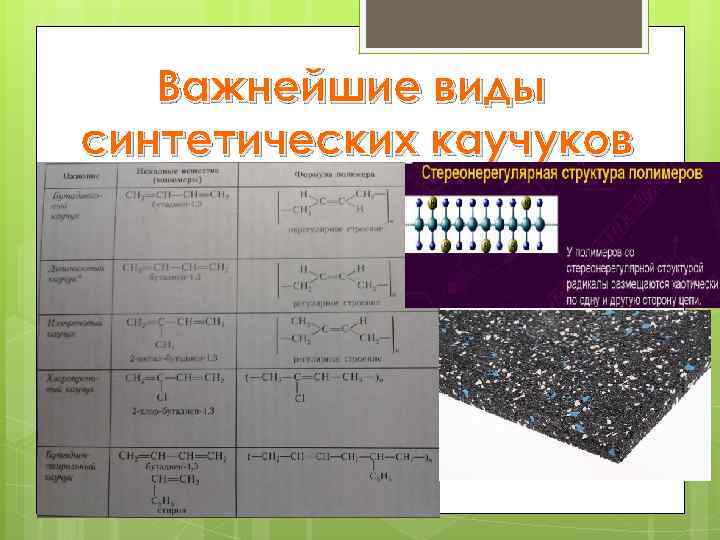

Синтетический каучук, виды, его свойства, получение, производство и синтез:

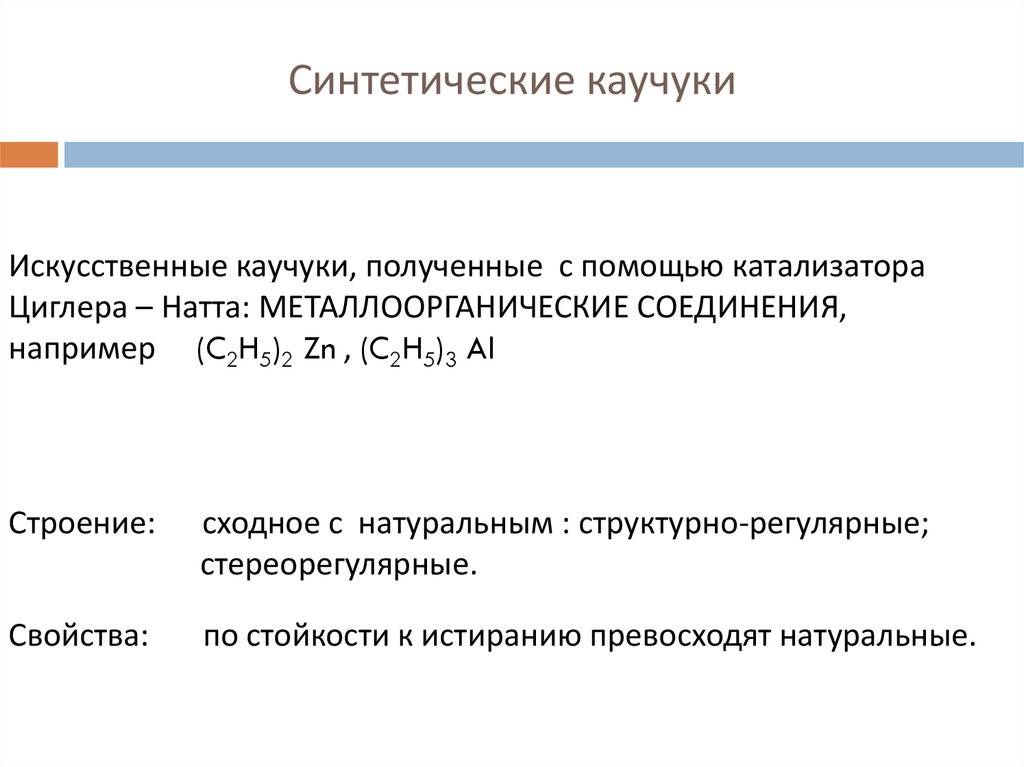

В XX веке с появлением автомобильной промышленности стал расти спрос на резину, значит и на каучук. Поэтому на каучук, получаемый из сока гевеи, появился дефицит. Встал вопрос получения синтетического каучука. В 1927 году советский ученый С.В. Лебедев получил первый синтетический дивиниловый каучук с помощью реакции полимеризации 1,3-бутадиена при помощи натриевого катализатора. Теперь он стал настолько популярным, что почти вытеснил собой натуральный каучук. Синтетический каучук разделяют на более чем 30 типов, которые образуют свыше 220 марок.

В настоящее время в России выпускается синтетический каучук специального и общего назначения. Кроме того, синтетический каучук подразделяют на стереорегулярный и нестереорегулярный. Стереорегулярный, более прочный и износостойкий, чем натуральный каучук. Он применяется, например, как исходный материал для автомобильных покрышек. Нестереорегулярный – используют в производстве эбонита и резины, более стойкой к воздействию агрессивных сред.

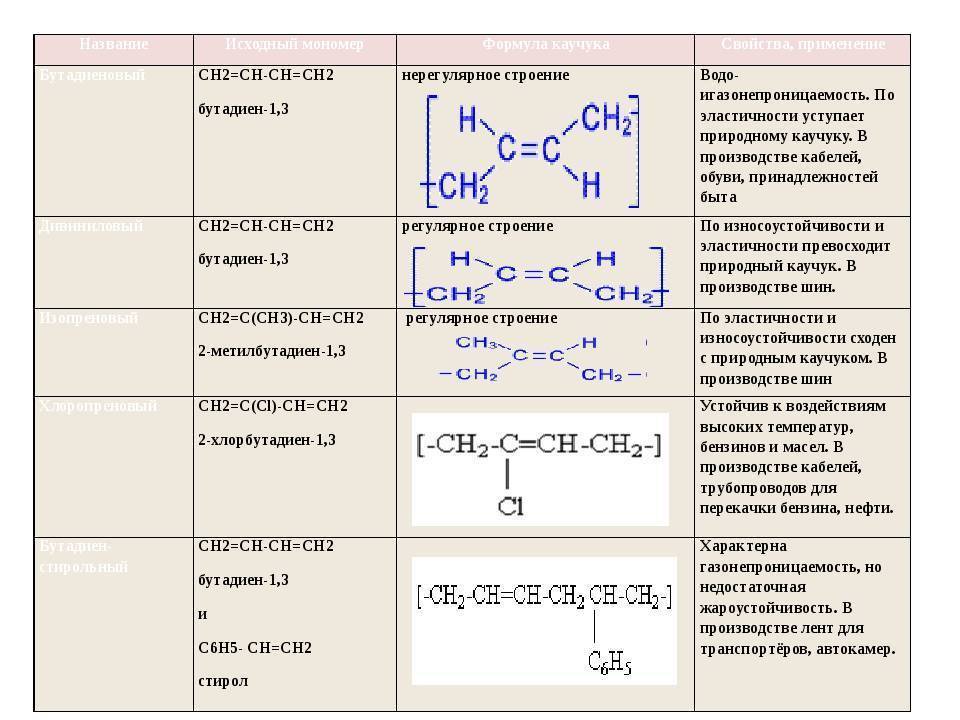

Синтетическими каучуками общего назначения считаются:

- 1. бутадиеновый каучук,

- 2. изопреновый каучук,

- 3. бутадиен-стирольный каучук,

- 4. бутил-каучук,

- 5. этилен-пропиленовый каучук,

- 6. хлоропреновый (наирит) каучук и пр.

Синтетическими каучукам специального назначения являются:

- 1. бутадиен-нитрильный каучук,

- 2. кремнийорганический каучук,

- 3. уретановый СКУ,

- 4. полисульфидный каучук,

- 5. фторосодержащий каучук,

- 6. метилвинилпиридиновый каучук,

- 7. силоксановый каучук и т.д.

Ученые постоянно занимаются синтезом искусственных каучуков, которые по своим качествам представляют собой более совершенный материал, чем природные. Например, по своим свойствам замечательными веществами являются сополимеры стирола, бутадиена и акрилонитрила. Во время процесса полимеризации их цепочка строится чередованием бутадиена с соответствующим другим мономером. Это позволяет достигать отличных свойств, которых нет у классических каучуков.

В России сейчас изготавливают классический синтетический каучук, свойства которого схожи со свойствами натурального вещества. При вулканизации такого каучука получается резина, прочность, эластичность и пластичность которой практически не отличается от подобных, свойственных природному материалу.

Синтетический каучук

В России не было известно природных источников для получения натурального каучука, а из других стран каучук к нам не завозился, а что такое синтетический каучук тогда ещ не знали. И вот, 30 декабря 1927 г. 2 кг дивинилового каучука было получено путем полимеризации 1,3-бутадиена под действием натрия. С 1932 г. было начато промышленное производство 1,3-бутадиена, а из 1,3-бутадиена — производство каучука.

Сырьём для синтеза бутадиена служит этиловый спирт. Получение бутадиена основано на реакциях дегидрирования и дегидратации спирта. Эти реакции идут одновременно при пропускании паров спирта над смесью соответствующих катализаторов.Бутадиен очищают от не прореагировавшего этилового спирта, многочисленных побочных продуктов и подвергают полимеризации.

Для того чтобы заставить молекулу мономера соединиться друг с другом, их необходимо предварительно возбудить, то есть привести их в такое состояние, когда они становятся способными, в результате раскрытия двойных связей, к взаимному присоединению. Это требует затраты определённого количества энергии или участия катализатора.

При каталитической полимеризации катализатор не входит в состав образующегося полимера и не расходуется, а выделяется по окончанию реакции в своём первоначальном виде. В качестве катализатора синтеза бутадиенового каучука С. В. Лебедев выбрал металлический натрий, впервые применённый для полимеризации непредельных углеводородов русским химиком А. А. Кракау.

Отличительной особенностью процесса полимеризации является то, что при этом молекулы исходного вещества или веществ соединяются между собой с образованием полимера, не выделяя при этом каких-либо других веществ.

Возможности развития химической отрасли и технического оборудования

ЦВК «Экспоцентр» славится на весь мир благодаря проведению международных проектов. Они поднимают самые актуальные темы и помогают решить множество спорных вопросов. Одним из самых «старых» проектов, которые проводятся уже шестой десяток лет, является выставка «Химия».

Это одно из самых инновационных и масштабных мероприятий, организованных на платформе «Экспоцентра». Кроме многочисленных павильонов, где располагаются специалисты со всех стран СНГ и близлежащих европейских государств, для демонстрации новейших технологий и разработок передовых методик «Экспоцентр» также проводит форумы, конференции и семинары, на которых обсуждаются наиболее важные вопросы химической науки и промышленности.

Одна из многочисленных тематик выставки «Химия» – технология производства синтетического каучука.

Она рассматривает новые способы поляризации, допустимое сырье для переработки каучука и передовые высокотехнологические машины для изготовления синтетического материала.

Каждый, кто посещает выставки в ЦВК «Экспоцентр», находит десятки новых идей и способов выведения предприятия на новый уровень.

Многочисленные международные компании с радостью заключают контракты с отечественными представителями химпромышленности. Таким образом, налаживаются новые прочные деловые бизнес контакты и отыскиваются поставщики, гарантирующие высокое качество предоставляемого товара.

Физические и химические свойства натурального каучука

Натуральный каучук — аморфное, способное кристаллизоваться твёрдое тело.

Природный необработанный (сырой) каучук — белый или бесцветный углеводород.

Он не набухает и не растворяется в воде, спирте, ацетоне и ряде других жидкостей. Набухая и, затем, растворяясь в жирных и ароматических углеводородах (бензине, бензоле, эфире и других) и их производных, каучук образует коллоидные растворы, широко используемые в технике.

Натуральный каучук однороден по своей молекулярной структуре, отличается высокими физическими свойствами, а также технологическими, то есть, способностью обрабатываться на оборудовании заводов резиновой промышленности.

Особенно важным и специфическим свойством каучука является его эластичность (упругость) — способность каучука восстанавливать свою первоначальную форму после прекращения действия сил, вызвавших деформацию. Каучук — высокоэластичный продукт, обладает при действии даже малых усилий обратимой деформацией растяжения до 1000%, а у обычных твёрдых тел эта величина не превышает 1%. Эластичность каучука сохраняется в широких температурных пределах, и это является характерным его свойством. Но при долгом хранении каучук твердеет.

При температуре жидкого воздуха –195°C он жёсткий и прозрачный; от 0 ° до 10 °C — хрупкий и уже непрозрачный, а при 20 °C — мягкий, упругий и полупрозрачный. При нагреве свыше 50 °C он становится пластичным и липким; при температуре 80 °C натуральный каучук теряет эластичность; при 120 °C — превращается в смолоподобную жидкость, после застывания которой уже невозможно получить первоначальный продукт. Если поднять температуру до 200—250 °C, то каучук разлагается с образованием ряда газообразных и жидких продуктов.

Каучук — хороший диэлектрик, он имеет низкую водо- и газопроницаемость. Каучук не растворяется в воде, щёлочи и слабых кислотах; в этиловом спирте его растворимость небольшая, а в сероуглероде, хлороформе и бензине он сначала набухает, а уж затем растворяется. Легко окисляется химическими окислителями, медленно — кислородом воздуха. Теплопроводность каучука в 100 раз меньше теплопроводности стали.

Наряду с эластичностью, каучук ещё и пластичен — он сохраняет форму, приобретённую под действием внешних сил. Пластичность каучука, проявляющаяся при нагревании и механической обработке, является одним из отличительных свойств каучука. Так как каучуку присущи эластические и пластические свойства, то его часто называют пласто-эластическим материалом.

При охлаждении или растяжении натурального каучука наблюдается переход его из аморфного в кристаллическое состояние (кристаллизация). Процесс происходит не мгновенно, а во времени. При этом в случае растяжения каучук нагревается за счёт выделяющейся теплоты кристаллизации. Кристаллы каучука очень малы, они лишены чётких граней и определённой геометрической формы.

При температуре около –70 °C каучук полностью теряет эластичность и превращается в стеклообразную массу.

Вообще все каучуки, как и многие полимерные материалы, могут находиться в трёх физических состояниях: стеклообразном, высокоэластическом и вязкотекучем. Высокоэластическое состояние для каучука наиболее типично.

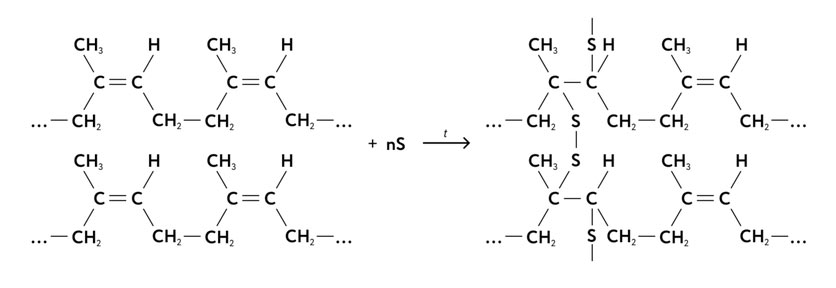

Каучук легко вступает в химические реакции с целым рядом веществ: кислородом (O2), водородом (H2), галогенами (Cl2, Br2), серой (S) и другими. Эта высокая реакционная способность каучука объясняется его ненасыщенной химической природой. Особенно хорошо реакции проходят в растворах каучука, в которых каучук находится в виде молекул сравнительно крупных коллоидных частиц.

Почти все химические реакции приводят к изменению физических и химических свойств каучука: растворимости, прочности, эластичности и других. Кислород и, особенно, озон, окисляют каучук уже при комнатной температуре. Внедряясь в сложные и большие молекулы каучука, молекулы кислорода разрывают их на более мелкие, и каучук, деструктурируясь, становится хрупким и теряет свои ценные технические свойства. Процесс окисления лежит также в основе одного из превращений каучука — перехода его из твёрдого в пластичное состояние.

Область применения

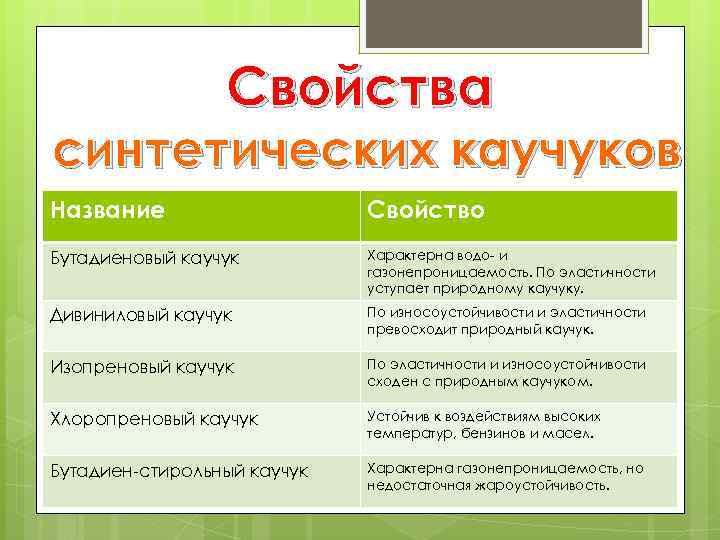

По области применения синтетические каучуки делят на две разновидности: каучуки общего и специального назначения.

К каучукам общего назначения относят:

- бутадиеновый;

- изопреновый;

- хлоропреновый;

- бутадиен-стирольный;

- этиленпропиленовый;

- бутилкаучук.

Достаточно высокие технические свойства (прочность, эластичность и др.), каучуков общего назначения имеют преимущество для массового изготовления широкого круга изделий, таких как шины, транспортерные ленты, резиновая обувь и т.п.

К каучукам специального назначения относят:

- бутадиен-нитрильный;

- полисульфидный;

- кремнийорганический;

- уретановый;

- фторосодержащий.

- винилпиридиновый, метилвинилпиридиновый и др.

Эти каучуки с одним или несколькими свойствами, обеспечивают выполнение особых требований к изделию и его работоспособность в часто крайне сложных условиях эксплуатации. Таким образом, продукты на базе высокотехнологичного каучука будут пользоваться спросом в нашей повседневной жизни и в будущем, т.к. возможности материала ещё не все изучены.

История открытия

Это вещество известно человечеству много сотен лет. Известно, что инки и майя делали из каучука шары для игры в мяч. Археологи находили их при проведении раскопок, причём их возраст достигал 900 лет.

Европейцы узнали об этом материале гораздо позже. Колумб в 1493 г. на Гаити увидел туземцев, которые играли мячом, сделанным из каучука.

Когда испанцы взяли их в руки, они обнаружили, что каучук липкий и тяжёлый, при этом пахнет дымом. Чтобы изготовить такие мячи местные жители собирали млечный сок из гевеи. Из него скатывали мячи и давали изделию загустеть.

Применение необычного материала этим не ограничивалось. Индейцы из него делали калоши. Хотя они не пропускали воду, но в жару начинали плавиться и прилипали к ногам. Если получалось так, что эта обувь растягивалась, то она уже никогда не сжималась так, чтобы соответствовать прежнему размеру.

Колумб привёз образцы каучука в Европу, однако там в течение долгого времени не удалось изготовить предметы подобные тем, которыми пользовались индейцы.

В течение двух веков этот материал оставался диковинкой до тех пор, пока в 1730 г. британский химик Джозеф Пристли не выяснил, что каучук может вытирать то, что написано графитовым карандашом. В 1791 г. бизнесмен из Англии Самуэль Пил получил патент на изобретённый им способ обработки одежды, позволяющий сделать её водонепроницаемой с помощью каучука. Начиная с 1820 г. во Франции научились на основе этого материала изготавливать подвязки для женщин и подтяжки для мужчин. Для этого использовались каучуковые нити, которые были сплетены с тканью.

Британский учёный Чарльз Макинтош придумал, что между слоями ткани можно прокладывать слой каучука и таким образом получить водонепроницаемый материал для изготовления плащей. В 1823 г. им было начато производство такой одежды. К сожалению плащ, изготовленный таким образом не выдерживал холода или жары. В первом случае он становился задубевшим, а во втором – начинал расползаться.

Учёные стали искать способы сделать из каучука материал, который был бы лишён упомянутых недостатков. Американский изобретатель Чарльз Гудьир в 1839 г. решил эту проблему, добавив серу в каучук.

Оказалось, что если положить на печь ткань, покрытую каучуком, а затем нанести слой серы и подогреть, то получившийся материал будет лишён указанных недостатков.

Обогащение каучука серой стало называться вулканизацией. В результате была получена резина, которую стали активно использовать. К 1919 г. существовало около 40 тысяч различных видов резиновых изделий.

То, чем отличается каучук от резины, состоит в следующем:

у резины высокий уровень эластичности, прочности, стойкости к неблагоприятным воздействиям;

каучук ценен в первую очередь не своими эксплуатационными качествами, а тем, что он является сырьём для производства резины.

Знаете ли вы, в каком из городов производят каучук в России? Это Ярославль. Завод работает с 1932 года.

Что такое каучук?

Каучуки — это натуральные или синтетические высокомолекулярные материалы (эластомеры). Каучуки делятся на два типа:

- Натуральные (природные)

- Синтетические

Три главные характеристики всех каучуков:

- эластичность

- непроницаемость для воды и газа

- электроизоляция

Из каучуков путем вулканизации получают резины и эбониты.

Физические свойства каучука

Натуральный каучук — аморфное, способное кристаллизоваться твердое тело. Каучук, как и большая часть полимеров, в зависимости от температуры может быть в одном из трех состояний:

- высокоэластичном

- вязкотекучем

- стеклообразном

При обычных температурных условиях каучук высокоэластичен. Его основные физические свойства таковы:

- Плотность. 910-920 кг/м3.

- Цвет. Чистый каучук – это бесцветное высокомолекулярное соединение. Однако сырье натурального каучука или синтетические каучуки в своем многообразии редко бывают прозрачными. Цвет каучуковых веществ бывает от белого до черного; а также желтоватого, кремового, коричневого, красноватого и серого оттенков. Обилие цветов объясняется примесями или степенью окисления материала.

- Упругость. Каучук состоит из макромолекул, свернутых в клубки. При приложении определенной силы клубки разматываются и вещество тянется, проявляя способность восстанавливать форму после деформации. Сжатие натурального каучука сопровождается поглощением, растяжение – выделением тепла.

- Вязкость. Каучук меняет агрегатное состояние при 120 °С — превращается в вязкую жидкость, размягчается и теряет эластичность, превращаясь в очень липкое и вязкое вещество.

- Хрупкость и стеклование. При охлаждении до – 70 °C каучук становится хрупким и теряет эластичность. При хранении на воздухе каучуки постепенно теряют эластичность вследствие окисления по кратным связям.

- Запах. Натуральный каучук имеет сладковато-приторный запах, синтетический каучук запаха не имеет. При плавлении и горении каучука ощущается резкий запах.

Химические свойства каучука

Натуральный каучук является линейным полимером: продуктом полиприсоединения изопрена. Он однороден по своей молекулярной структуре.

В натуральном каучуке содержится 91-96% углеводорода полиизопрена (C5H8)n, а также белки и аминокислоты, жирные кислоты, каротин, небольшие количества солей меди, марганца, железа и прочие примеси.

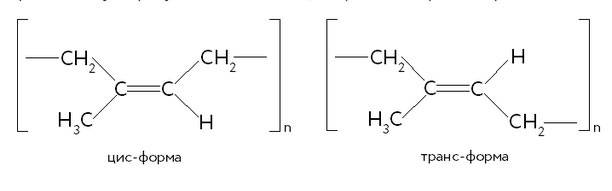

Полиизопрен натурального каучука является стереорегулярным полимером. Практически все звенья изопрена 98-100% в макромолекуле присоединены в цис-1,4-положении.

Наличие двойных связей в макромолекулах каучуков обусловливает возможность существования их геометрических изомеров, что сказывается на свойствах каучуков: цис-форма по сравнению с транс-формой обладает большей эластичностью. В макромолекулах цис-изомеров все метиленовые группы расположены строго по одну сторону от двойных связей, а в транс-изомерах — по разные.

- Молекула натурального каучука может содержать 20-40 тыс. элементарных звеньев

- молекулярная масса: от 1 400 000-2 600 000, он

- нерастворим в воде, зато хорошо растворяется в большинстве органических растворителей: в углеводородах (бензин, бензол, толуол) и их хлорпроизводных (хлороформ).

Вулканизация каучуков

Вулканизация – это процесс объединения длинных макромолекулярных связей в натуральном каучуке, в результате которого каучук становится эластичным в широком температурном диапазоне. Для осуществления данного процесса природный каучук объединяют с серой, хлористой серой, органическими пероксидами. Возможна радиационная вулканизация. Но самым популярным способом остается серная вулканизация. Атомы серы служат связующим звеном для образования устойчивых сетчатых структур. Ускорителями вулканизации могут быть некоторые химические соединения, например 2-меркаптобензтиазол и некоторые его производные. Вулканизации обычно подвергают смесь каучука с различными добавками, придающими резине необходимые свойства, и наполнителями, снижающими стоимость резины (сажа, мел).

Вулканизация – очень эффективный метод противодействия хрупкости и затвердеванию каучуков. Сам процесс был открыт практически случайно: в 1839 году американский изобретатель Чарльз Нельсон Гудьеар (Гудьир, Goodyear) бросил в почти погасший камин кусок каучука, смешанный с серой. Итог оказался поразительным – новое вещество, полученное в результате постепенного нагревания, стало эластичным и прочным, устойчивым и к морозу, и к жаре. До этого момента Гудьеар потратил огромное количество средств и сил на смешивание каучука с разными веществами в надежде улучшить его свойства – в течении пяти лет он смешивал каучук со всем подряд: от химических веществ до оливкового масла и даже супа. Его финальный успех принес ему славу – ведь именно новый материал, изобретенный Гудьеаром и запатентованный в 1844 году, принято называть резиной, а открытый им процесс – вулканизацией каучука. Его имя спустя десятилетия стало маркой надежных автопокрышек (Goodyear Tire and Rubber Company).

Промышленное применение

Самое массовое использование природного каучука на практике — это изготовление резины. В основе этого процесса лежит реакция вулканизации, разработанная еще в XIX веке.

Для получения резины, в сырье добавляют различные компоненты, способствующие образования длинномерных молекул, соединенных между собой поперечными связями. Такое строение и обеспечивает резине возможность сжатия и растяжения практически при любой температуре.

Промышленное применение натурального каучука

Продукт вулканизации – резина предназначается для применения различных отраслях. Е применяют для производства покрышек и камер для любой техники, работающей на колесном ходу.

Кроме того, каучук служит основой для производства различных уплотнений применяемых для работ по тепло-,гидро- и звукоизоляции. Без него не может обойтись и медицина, в частности при производстве перчаток, презервативов. Кроме того, множество изделий из него применяют в медицинских приборах и оборудовании.

Покрышки из натурального каучука Натуральный каучук в роли уплотнителя

Каучук применяют и в такой отрасли как ракетная. Его используют как основу для производства твердого топлива для ракет. В частности он используется как топливо, а наполнителем выступает порошок селитры, а окислителем выступает перхлорат аммония.

Промышленное применение

Наиболее массовое применение каучуков — это производство резин для автомобильных, авиационных и велосипедных шин.

Из каучуков изготавливаются специальные резины огромного разнообразия уплотнений для целей тепло- звуко- воздухо- гидроизоляции разъёмных элементов зданий, в санитарной и вентиляционной технике, в гидравлической, пневматической и вакуумной технике.

Каучуки применяют для электроизоляции, производства медицинских приборов и средств контрацепции.

В ракетной технике синтетические каучуки используются в качестве полимерной основы при изготовлении твёрдого ракетного топлива, в котором они играют роль горючего, а в качестве наполнителя используется порошок селитры (калийной или аммиачной) или перхлората аммония, который в топливе играет роль окислителя.