Ручной экструдер для пластика своими руками

Ручной сварочный экструдер своими руками больше не является фантазией. С развитием технологий, появилась реальная возможность создать этот агрегат самостоятельно.

Разберемся для начала, что это такое и для чего необходимо. Именно с помощью этого агрегата получают полимерные изделия без ограничений по длине. Это имеет свои сферы пользования и применения. Ручной экструдер своими руками — простота и удобство сборки и последующей эксплуатации.

Процесс выделки

Верхняя часть, так же именуемая «головкой экструдера», перемещает плавкий полимер в следующую камеру, иначе именуемую «формовкой», с должным для выбранного изделия профилем. Описанный способ один из наиболее распространенных методов. Сравнить с ним можно только способ изготовления плас.

Какие полимеры особенно ярко взаимодействуют с экструзией:

Что ж, непосредственный процесс довольно прозрачен, стоит рассмотреть поближе собственно экструдер.

Конструкция и действие

Самой идее уже больше шестидесяти лет, не удивительно, что за прошедшее время она претерпела некоторые изменения и стала почти идеальной. С течением времени появилось большое количество машин обладающих разным способом воздействия и почти одинаковыми в области получаемых изделий.

Что нагревает основу будущего изделия? Здесь все довольно просто, энергия от механических процессов становится теплом, что равно помогает нагреву пластика. Так же возможно внешнее тепловое воздействие. Здесь по большей части идет зависимость от изначальной конструкции экструдера.

Изменчивые элементы обработки пластика при помощи экструзии:

- состав;

- природа;

- влажность;

- интенсивность;

- продолжительность;

- давление и температура.

Работа экструдера

Экструдер достаточно простой агрегат, и все технические вариации можно поделить на три группы. Группы разделяются по рабочим моментам:

- формовка холодная;

- экструзия горячая;

- тепловая обработка.

Наиболее востребованный элемент в данное время это горячая формовка. Этот процесс сопровождается высоким давлением и скоростью. Для реализации необходим экструдер именуемый шнековым. У таких агрегатов основным элементом служит шнек особого вида. Здесь процесс формовки расположен на выходе. Сырье загружается в специализированную камеру, точно так же как и выбранные добавочные компоненты. Эти агрегаты имеют заводскую возможность оснастки шнеков особыми элементами. От этого зависит смешивание состава и его перемещение.

Процесс пользования экструдером

Зерновой агрегат осуществляет свою работу за счет камер закрытого типа и зерен в них располагающихся. Внутреннее давление возрастает благодаря выпариванию влаги. Чтобы осуществить увеличение объема смеси пара и воздуха осуществляется резкая разгерметизация. А разгерметизация в свою очередь повышает объем зерен.

Производство

Ручной экструдер для полипропилена своими руками — это один из простых способов приобретения подобного агрегата. Следует отметить, что процесс сборки не так сложен, как может показаться, и вполне по силам любому.

Читать также: Как определить проводимость транзистора

Производство экструдеров довольно интересный процесс, напрямую зависящий от конфигурации и назначения агрегата. Производственные различия:

- количество рабочих камер;

- наличие дополнительных систем;

- конструктивное исполнение элементов.

Единственное что неизменно – цилиндрическая форма. На сегодняшний день она полагается наиболее технологичной, а потому остается собой.

Технологические различия

Процесс создания и работы экструдера достаточно понять. Но осталось несколько важным моментов, которые следует осветить. В частности, освещения требует процесс сухой экструзии. Почему именно так? Сухая экструзия завязана на тепле, выделяемом агрегатом самостоятельно, за счет непосредственного процесса работы. При этом остается возможность привнесения в работу пара, для этого имеет особая камера. Для чего необходим пар? Именно благодаря ему повышается износостойкость агрегата.

Особое отличие этого способа – скорость. Процесс длиться всего лишь полминуты. За это время агрегат успевает:

- измельчить;

- обезводить;

- смешать;

- обеззаразить;

- стабилизировать и увеличить объем.

Ручной сварочный экструдер своими руками требует приобретения нескольких элементов из которых и производится сборка. Перечень необходимых для сборки элементов:

- шнек должной конфигурации;

- электрический двигатель;

- корпус прибора;

- емкость для подачи и выходная емкость;

- вакуумная камера.

Конструкция и принцип работы

Ручной экструдер выполнен в виде механического приспособления, при использовании которого соединение материалов осуществляется поэтапно: вначале пластик подвергается нагреву для придания ему вязкого состояния, а затем полученная масса выдавливается на поверхность в месте стыка. После охлаждения ПНД, ПВХ и других легкоплавких пластических масс на месте проведенных работ появляется прочный сварочный шов.

Устройство экструдера

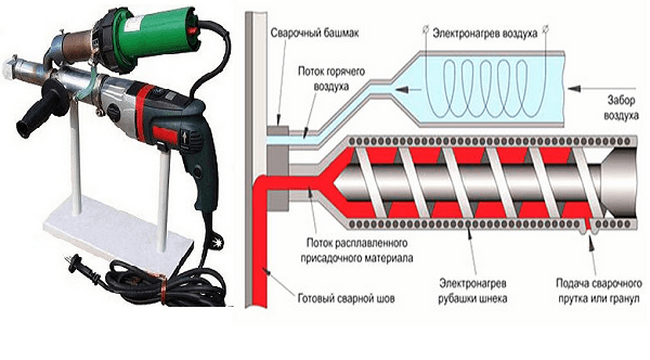

Чтобы было удобнее работать с этим прибором, производители выпускают его в виде пистолета с ручкой и верхней насадкой, предназначенной для нагрева рабочей смеси. В конструкции экструдера можно выделить следующие рабочие узлы:

- термонагреватель;

- камера для расплавления пластика;

- дробильный шнековый механизм;

- экструзионная камера;

- система контроля;

- сварочное сопло;

- питатель;

- двигатель.

Принцип действия

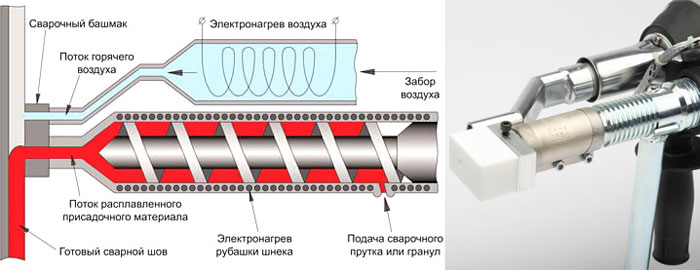

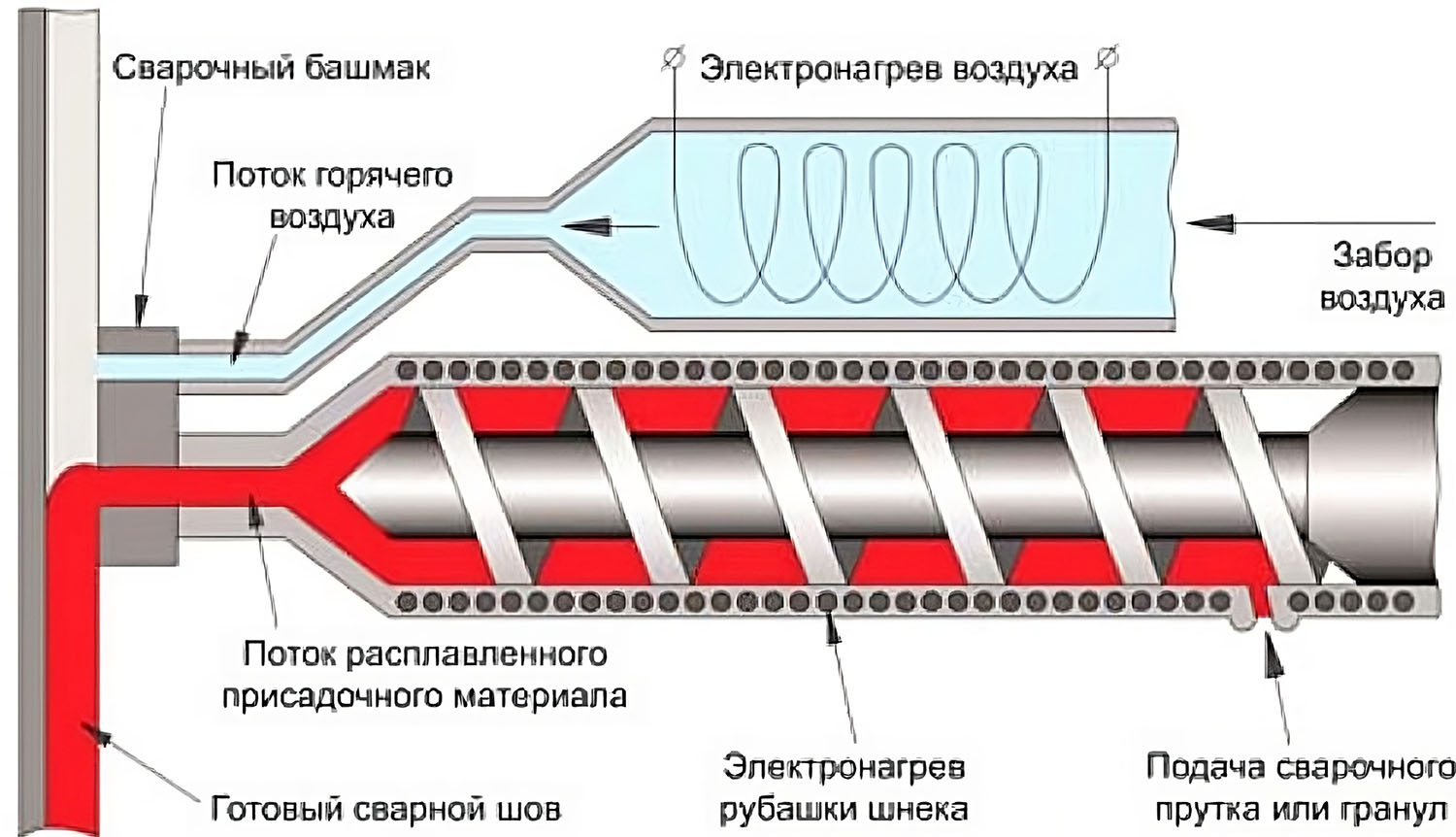

Перед работой в экструдер вставляют присадочный пруток, который должен быть выполнен из материала, планирующегося для использования в сварочных работах. Сам рабочий процесс выглядит так: на верхней панели прибора крепят приёмную втулку с отверстием, в которую затем вставляется присадочный пруток. Он должен располагаться в нём таким образом, чтобы свободный конец оказался в области его захвата шнеком.

Когда специалист запускает электродвигатель, подвергаясь воздействию насыщенной струи горячего воздуха, пруток нагревается, и одновременно с этим по прошествии некоторого времени, которое заранее выставлено датчиком прибора, пруток подаётся в область его измельчения. Здесь шнек, совершающий вращательные движения, начинает дробить пруток, который приобретает вид гранулированной массы. В результате нагрева она начинает плавиться и постепенно перемещается в область плавления, где гранулят уже имеет полностью однородный состав.

Когда специалист запускает электродвигатель, подвергаясь воздействию насыщенной струи горячего воздуха, пруток нагревается, и одновременно с этим по прошествии некоторого времени, которое заранее выставлено датчиком прибора, пруток подаётся в область его измельчения. Здесь шнек, совершающий вращательные движения, начинает дробить пруток, который приобретает вид гранулированной массы. В результате нагрева она начинает плавиться и постепенно перемещается в область плавления, где гранулят уже имеет полностью однородный состав.

Испытывая воздействие давления со стороны шнека, гранулят направляется в сварочную зону, а оттуда идёт в сварочное сопло, где в процессе прижима к поверхности соединяемых изделий выходит наружу в виде однородной полосы заданной ширины, определяемой конфигурацией сопла. Учитывая, что температура за пределами свариваемого изделия гораздо ниже создаваемой термонагревателем, материал прутка быстро охлаждается, в результате чего возникает сварочный шов.

При использовании более габаритных и производительных моделей экструдеров функцию нагрева присадочного прутка берёт на себя внешний термонагреватель, в который воздух поступает от небольшого компрессора. Экструдеры могут отличаться между собой и способом нагрева присадочного материала. В отдельных моделях для этой цели используются кольцевые нагревательные элементы, установленные в корпусе термонагревателя.

На систему контроля в составе экструдера возложены следующие функции:

- Отключение термонагревателя при продолжающем работу шнеке. Это позволяет предотвратить прилипание частиц гранулята к стенкам сварочной камеры.

- Блокировка «холодного старта». Срабатывает при допущении, что в зоне работы шнека всё ещё находится неоднородный присадочный материал.

- Запуск привода шнекового измельчителя.

- Включение термонагревателя.

- Предварительный выбор температуры нагрева, который зависит от температуры плавления пластика.

https://youtube.com/watch?v=PvsbXGgn3AI

Разновидности

К наиболее распространенным и удобным в работе относятся шнековые экструдеры

Их основной особенностью является наличие такого важного механизма, как шнек. Он представляет собой металлический стержень, имеющий винтообразную поверхность

У шнека имеется несколько функций. Его вращение обеспечивает поступательное перемещение материала, его дробление и разогрев. Производительность экструдера зависит от конфигурации шнека и его размера.

Существуют шнеки, рассчитанные именно для работы с полипропиленовыми изделиями. При работе со шнеками используются специальные прутки или гранулы. Существуют также безшнековые экструдеры, называемые плунжерными. В них разогревание происходит непосредственно вокруг зоны сварки. Также имеется комбинированный вид, который сочетает характеристики обоих вариантов.

Виды пластика, которые свариваются

Свои свойства при расплавлении с последующим остыванием сохраняют не все разновидности пластика. Невозможна сварка пластика, который боится нагрева. Эти виды полимерных материалов называются реактопластами. Они горючие, при нагреве начинают дымить, при высокой температуре горят, обугливаются.

Хорошо свариваются только термопласты, самые распространённые из них ПВХ (поливинилхлорид), полиэтилен и полипропилен. Другие виды разогреваемых пластмасс обычно склеивают или монтируют на обрешетке. Это:

- нейлон;

- поливинилацетат;

- поликарбонат;

- полиэтилентерефталат;

- полистирол.

Сварочный процесс возможен, если детали выполнены из однородного пластика. Формат особенной роли не играет. Соединять детали можно на всю толщину или на треть слоя, при меньшем шве сцепление деталей считается ненадежным. Трубные изделия чаще монтируются внахлест. Такое соединение имеет большую площадь сцепления.

Если вам необходимо электрощитовое оборудование, обращайтесь сюда https://shchitovoye-oborudovaniye.ru . Компания «ДЕКАДА» — производитель электрощитового оборудования по типовым и индивидуальным схемам для предприятий промышленного и гражданского сектора с доставкой по всей России.

Производители экструдеров для сварочных работ

Чаще всего потребители приобретают для проведения сварочных работ ручные экструдеры от следующих производителей:

может быть различной и определяться функциональностью и производительностью конкретной модели. Если рассматривать агрегаты от российских производителей, то в среднем их можно приобрести за 30-55 т. р. Зарубежные производители готовы продать сварочный экструдер собственного производства не менее, чем за 50 тыс. руб.

Пластиковые трубы, которые за последнее время приобрели большую популярность, сегодня широко используются на самых разных объектах. Нередко сами владельцы решаются поменять систему водопровода на новую, выполненную из этого технологичного материала. Но для соединения элементов труб необходимо специализированное оборудование.

Довольно часто специалисты для выполнения подобного рода работ используют сварочный экструдер, который поддерживает работу с изделиями не только из ПВХ, но и других видов пластика. Однако работа с этим устройством требует знания особенностей не только сварочного аппарата, но также и материалов, которые планируется соединять. Не всем известно о том, что разница температур плавления у разных материалов может негативно повлиять на надежность создаваемого соединения. Поэтому экструдер не всегда может рассматриваться как самый подходящий тип инструмента для выполнения сварочных работ.

Также существует и ряд других важных параметров

, которые должны учитываться при выборе экструдера для сварки пластиковых изделий. Подобной информацией большинство рядовых пользователей, как правило, не владеет, поэтому вполне понятно, почему сварочный экструдер считается рабочим инструментом профессионалов.

Если и возникнет желание самостоятельно выполнить сварку труб из ПВХ, то желательно это делать под руководством опытного специалиста и с точным соблюдением его указаний по проведению рабочего процесса. Иначе все может закончиться весьма плачевно для владельца вплоть до возникновения аварийных ситуаций в самый неожиданный момент.

Слово «экструдер» в буквальном смысле означает «выталкиватель». Так называют группу аппаратов, предназначенных для выдавливания на поверхность различных полужидких масс, в том числе полимерных (пластиковых), резиновых и прочих. Экструдер для резиновой массы иногда называется также шприц-машиной.

Сварочный экструдер — специализированный аппарат для так называемой экструзионной сварки, которая применяется для соединения полимерных материалов различных классов — полиэтилена высокой (ПВД) и низкой (ПНД) плотности, полипропилена, поливинилхлорида (ПВХ) и других наиболее часто применяемых в быту и промышленности пластиков.

Экструзионная сварка — это процесс соединения полимерных материалов с помощью расплавленной до консистенции густой сметаны массы из материала, однородного со свариваемыми или схожего с ними по физико-химическим свойствам.

В отличие от более известной сварки металлов, соединение деталей из пластмассы экструзией не подразумевает расплавления кромок соединяемых деталей, хотя нагрев до определенной степени все равно происходит.

Шов образуется при отвердевании и схватывании с кромками полурасплавленной экструдированной массы. При этом достигается высокая прочность сварного соединения — до 0,8 от прочности основного материала.

Сварка пластика экструдером наиболее часто применяется в сантехнике — для соединения водопроводных труб, в строительстве, при различных работах, целью которых является изготовление любых пластиковых конструкций — баков, понтонов, теплиц.

Изготовление экструдируемой массы осуществляется либо из полимерных гранул — исходного материала для создания любых пластиков, либо из так называемых присадочных прутков, которые перемалываются до гранулированного состояния внутри самого экструдера.

В роли прутка в некоторых (не во всех) моделях может выступать узкий отрезок того же материала, который планируется сварить. Например, при можно применять в качестве прутка ненужный отрезок полипропилена, но не другого пластика.

Большинство сварочных экструдеров западного производства предназначены для использования с присадочным материалом от того же производителя. Отечественные разработки менее требовательны к присадке. Ручной сварочный экструдер в обиходе часто называют экструзионным пистолетом. \

Ручной сварочный экструдер: схема работы

При осуществлении соединения обе детали должны быть нагреты. Ручной сварочный экструдер для целей нагревания поверхностей перед выдавливанием присадочного материала может содержать в своей конструкции специальный нагреватель потока воздуха или по-другому термофен. Также нагретый поток воздуха может идти от внешнего оборудования: компрессор или пневмосеть организации. Нагрев присадочного материала осуществляется с помощью специальных электрических нагревателей вокруг шнековой (экструзионной) камеры. Но в более старых экструдерах нагрев камеры происходит с помощью горячего воздуха, который используется для нагрева зоны сварки. Перед нагревом области сварки воздух проходит вокруг шнекового отделения и расплавляет присадочный материал. Присадочный материал в расплавленном виде выходит наружу в зону сварки через сварочный башмак.

Сварка экструдером чаще всего применяется для полиэтилена низкого давления, полипропилена и других видов термопластов первой группы. У этого вида термопластов разница температуры расплавленного состояния и состояния термодеструкции около 50 градусов. Это говорит о том, что даже большой перегрев материала (примерно на 30-40 градусов) не способен сильно повредить его.

К термопластам второй группы относятся ПВДФ и ПВХ. У них разница температур между термодеструкцией и текучим состоянием материала незначительная, поэтому при сварке жесткие требования к работе отдела нагрева. При работе с термопластами второй группы существуют особые требования к шнеку, он должен быть специальной формы, чтобы более тщательно перемешивать массу, не допуская перегрева.

Также в процессе работы с ПВХ и ПВДФ экструдер не должен выключаться и/или долго находится в режиме ожидания.

РУЧНОЙ СВАРОЧНЫЙ ЭКСТРУДЕР: СХЕМА РАБОТЫ

Перед тем, как соединять элементы, их нужно нагреть. В корпус сварочного экструдера для этой цели может быть встроен термофен. Он нужен для того, чтобы пластиковые детали нагрелись потоком воздуха перед тем, как на них подастся присадочный материал.

Нагретая воздушная масса может идти не только от термофена, но и от компрессорной установки или организационной пневмосети. Присадочная проволока нагревается благодаря электрическим нагревателям, встроенным по кругу экструзионного отделения.

Последний подходит к зоне сварки сквозь башмак в состоянии своеобразной лавы.

Ручной сварочный экструдерный аппарат используют в основном для пайки полиэтилена с низким давлением, полипропиленовых деталей и остальных типов термических пластмасс из первой группы.

У них температура плавления и температура разрушения рознятся на 50 градусов Цельсия. Это уменьшает беспокойство по поводу деструкции, так как даже перенапряжение на 35-45 градусов не повреждает итоговое соединение.

Вторая группа термических пластмасс включает поливинилиденфторид и поливинилхлорид

Они плавятся и разрушаются с очень маленькой температурной разницей, поэтому тут важно жёстко контролировать терморежим сварки

При работе с элементами из этих материалов, экструдер должен долго работать в ожидающем режиме или не выключатся долгое время.

Производители экструдеров для сварочных работ

Чаще всего потребители приобретают для проведения сварочных работ ручные экструдеры от следующих производителей:

- Munsch (Германия). Из особенностей агрегатов этого производителя следует отметить удобное крепление рабочих узлов, что делает их ремонтопригодными, возможность использования присадочного материала любых размеров, наличие функции раздельного нагрева, возможность проведения сварочных работ экструдером на улице в холодное время года, полный комплект сменных насадок, продуманная система управления и контроля. Главным достоинством является высокий уровень исполнения и сборки.

- Leister (Швейцария). Ассортимент этого производителя включает множеством разновидностей экструдеров для сварочных работ различных типоразмеров, начиная небольшими с производительностью до 0,8- 1,2 кг/ч и заканчивая профессиональными, которые способны перерабатывать до 6 кг за час работы. В конструкции экструдеров Leister предусмотрена современная система управления и мониторинга рабочего процесса, сам аппарат отличается эргономичностью в эксплуатации. Качество не вызывает нареканий.

- Dohle (Германия). Основным направлением деятельности компании является производство строительных фенов. Но в последнее время она решила сменить акцент в сторону ручных сварочных экструдеров. Главной отличительной особенностью выпускаемых под маркой Dohle аппаратов для сварки является использование электродвигателей от сторонних производителей. Компания может предложить самый компактный сварочный экструдер производительностью 0,5 кг/ч, поставляемый со шлангом и мини-компрессором.

- Stargun (Италия). Несмотря на то, что линейный ряд экструдеров представлен довольно небольшим количеством моделей, все они оснащаются довольно мощными электромоторами и ориентированы преимущественно на профессионалов. Из особенностей экструдеров следует отметить возможность локальной подсветки области сварки.

- Экструдеры от российской компании РСЭ. Поставляются с устройством подачи присадочного материала, по функционалу не отличаются от агрегатов, предлагаемых вышеперечисленными производителями.

Стоимость сварочного экструдера может быть различной и определяться функциональностью и производительностью конкретной модели. Если рассматривать агрегаты от российских производителей, то в среднем их можно приобрести за 30—55 т. р. Зарубежные производители готовы продать сварочный экструдер собственного производства не менее, чем за 50 тыс. руб.

Стоимость сварочного экструдера может быть различной и определяться функциональностью и производительностью конкретной модели. Если рассматривать агрегаты от российских производителей, то в среднем их можно приобрести за 30—55 т. р. Зарубежные производители готовы продать сварочный экструдер собственного производства не менее, чем за 50 тыс. руб.

Пластиковые трубы, которые за последнее время приобрели большую популярность, сегодня широко используются на самых разных объектах. Нередко сами владельцы решаются поменять систему водопровода на новую, выполненную из этого технологичного материала. Но для соединения элементов труб необходимо специализированное оборудование.

Довольно часто специалисты для выполнения подобного рода работ используют сварочный экструдер, который поддерживает работу с изделиями не только из ПВХ, но и других видов пластика. Однако работа с этим устройством требует знания особенностей не только сварочного аппарата, но также и материалов, которые планируется соединять. Не всем известно о том, что разница температур плавления у разных материалов может негативно повлиять на надежность создаваемого соединения. Поэтому экструдер не всегда может рассматриваться как самый подходящий тип инструмента для выполнения сварочных работ.

Также существует и ряд других важных параметров, которые должны учитываться при выборе экструдера для сварки пластиковых изделий. Подобной информацией большинство рядовых пользователей, как правило, не владеет, поэтому вполне понятно, почему сварочный экструдер считается рабочим инструментом профессионалов.

Также существует и ряд других важных параметров, которые должны учитываться при выборе экструдера для сварки пластиковых изделий. Подобной информацией большинство рядовых пользователей, как правило, не владеет, поэтому вполне понятно, почему сварочный экструдер считается рабочим инструментом профессионалов.

Если и возникнет желание самостоятельно выполнить сварку труб из ПВХ, то желательно это делать под руководством опытного специалиста и с точным соблюдением его указаний по проведению рабочего процесса. Иначе все может закончиться весьма плачевно для владельца вплоть до возникновения аварийных ситуаций в самый неожиданный момент.

Принцип действия экструдера

Экструзионная сварка предназначена для надёжного соединения полимерных изделий. Данная сварочная технология предусматривает использование расплавленной полимерной массы, напоминающей по консистенции густую сметану, которую получают из материала, аналогичного по структуре свариваемым заготовкам либо обладающего схожими физико-химическими показателями.

Сварка пластиковых элементов экструдером достаточно востребована в строительной сфере, при монтаже сантехники, сборке полипропиленовых трубопроводных коммуникаций и прочих конструкций, включающих пластиковые детали (теплицы, понтоны, ёмкости и т. д.).

Пластики бывают разных типов. Они отличаются структурой и температурой плавления. У полиэтилена ПНД этот показатель самый низкий, у разных марок он составляет от 120 до 130ºС. Самая высокая температура плавления до 220ºС — у поливинилхлорида. У остальных видов полимеров она составляет от 170 до 200 ºС.

Особенности технологии

Из всех способов соединения пластиковых изделий технология сварки контактным экструдером считается самой экономичной и эффективной. В данном случае на линию стыковки заготовок из пластика подаётся расплавленная масса и прижимается направляющим соплом. Такую сварочную технологию используют для соединения пластиковых изделий, имеющих толстые стенки.

Принцип работы сварочного экструдера:

- разогревание кромок соединяемых пластиковых деталей до состояния вязкости расплавленной массы;

- стыковка заготовок специальными устройствами либо ручным физическим воздействием;

- охлаждение соединённых элементов естественным способом (до полного затвердевания пластика двигать с места их нельзя).

Соединительный шов формируется в процессе схватывания с краями изделий и отвердевании используемой экструдированной массы. Прочность готового сварочного соединения достигает 80% прочности соединяемых материалов.

Преимущества применения технологии экструдированной сварки пластика: улучшение показателя теплопередачи, минимальный расход энергии, отсутствует потребность в специальных прижимных механизмах, облегчается контроль качества соединительного шва.

Подготовительный процесс

Технология экструзионной сварки отличается от других видов сварки, но также требует предварительной подготовки соединяемых деталей. Их поверхности обязательно очищают от пыли и прочих загрязнений, чтобы достичь максимального качества сварочного шва.

Необходимо учитывать, что при взаимодействии с воздухом пластик легко окисляется. Кромки деталей нужно очищать до начала соединения максимум за 20 минут. Если данная процедура была выполнена значительно раньше, её следует повторить.

Выбор присадки

Присадочный материал подбирают под тип пластика, из которого изготовлены соединяемые элементы конструкции. Этот параметр указан в маркировке изделия.

Присадочные стержни из полипропилена изготавливают с треугольным и круглым сечением. Для соединения пластиковых деталей под углом 90º рекомендуется использовать прутки с треугольным сечением. Также стоит учитывать, что они отличаются цветом, наиболее востребованные — серые и чёрные.

Присадочные прутки из полиэтилена мягче полипропиленовых стержней. Температура плавления — от +160ºС.

Подбирая присадочные прутки (стержни), нужно учитывать температуру плавления материала изготовления. Допускается использование полимеров, немного отличающихся составом, но у них должны быть схожи показатели пластичности. Диаметр присадочного стержня должен соответствовать диаметру отверстия загрузки и выходного сопла. Он должен без труда входить в экструдер. На ручных моделях применяют прутки сечением 2-7 мм.

Выполнение сварки

Если экструдерный аппарат не новый, и вы уже использовали его раньше, уберите из резервуара остатки присадки, которые вы применяли до этого.

Сделать это нужно, даже если вы использовали тот же материал, что и в этот раз. Если присадка нагреется еще раз, её прочность уменьшится.

Затем нужно снять блокировку с холодного пуска, разогреть устройство и подающие детали до температуры, при которой вы собираетесь работать, установить настройки производительности.

Во время того, как вы будете варить, поддерживайте необходимый наклон экструдера. Он будет зависеть от того, какой тип шва вы выбрали. Если вы проработали долго и нуждаетесь в перерыве, поместите сварочный аппарат на подставку для него.

Если пауза будет долгой, снизьте температуру аппарата примерно на 45 градусов. Нагрев присадки приостановится, но проблем с продолжением процесса не будет.

Виды ручного сварочного экструдера

- Шнековые (присадочный материал расплавляется в шнековом (экструзионном) отделении аппарата и выдавливается наружу с помощью шнека). Присадочный материал – это пруток или специальные гранулы, которые помещаются в шнековое отделение и уже там под воздействием высокой температуры при взаимодействии со шнеком становятся однородной массой, готовой к использования.

- Безшнековые или плунжерного типа. Пруток в таких экструдерах нагревается сначала с помощью электронагревателей вокруг области нагрева, а задняя твердая часть присадочного материала выступает в качестве поршня для передней уже вязкой массы.

- Комбинированные (сочетаются два вышеизложенных вида).

Особенность и приоритетность использования обусловлена следующими факторами.

- Ручной экструдер для сварки может варить изделия с толстыми стенками.

- Быстрая скорость сварки.

- Сведение к минимуму человеческого фактора. Здесь не требуется следить за состоянием сварочной ванны, как при сварке металла, контролировать правильное выведение сварочного шлака, выводить «ёлочки» и «зигзаги». Использовать это оборудование новичку будет проще всего.

Конструкция

Внешний вид аппарата напоминает собой пистолет с ручкой. Внутри ручки расположен приводной электродвигатель. Такая конструкция является компактной. Устройство экструдера условно можно разделить на две части. Первая из них представляет собой нагревать с большой мощностью, функция которого заключается в расплавлении соединяемого пластика. Удобство при работе обеспечивает наличие реле температуры.

Другая часть – это выдавливающее устройство. Оно снабжено шнековым механизмом, с помощью которого через насадку в виде сопла расплав подается на место сварки.

В конструкцию входят следующие элементы:

- Электропривод. В качестве него используется трансформатор большой мощности.

- Нагреватель с вентилятором. При подключении к электросети образуется горячий воздух, поток которого приводит к размягчению соединяемых деталей.

- Камера подачи материала. Имеет форму полой внутри трубы. По центру расположен шнековый винт, функция которого заключается в измельчении подаваемого внутрь пластика и продвижении его к выходу.

- Экструзионная камера. Место скопления измельченного и расплавленного материала, который под действием давления выходит из отверстия, расположенного в конечной части камеры.

- ТЭН. Этот элемент предназначен для создания своеобразной нагревательной рубашки вокруг обеих камер, что гарантирует нагрев пластика и его расплавление.

- Сварочный башмак. Представляет собой насадку, надеваемую на сопло экструзионной камеры, благодаря чему расплавленная масса обретает определенную форму.

- Блок регулировок. В блоке расположены органы управления, с помощью которых может осуществляться изменение параметров режима сварки, в том числе скорость, с которой происходит вращение шнека.

Питание прибора осуществляется от электросети.

Экструдер для сварки своими руками

Подобная идея возникла более чем 60 лет назад, поэтому до сегодняшнего дня она подверглась множествам различных изменений и стала практически идеальной. Появилось огромное количество механизмов, которые отличаются техникой воздействия, но практически однообразных в плане получаемых конструкций.

Как нагревается основа предполагаемой детали? Все достаточно просто: в результате механических процедур вырабатывается тепловая энергия, способствующая дополнительному нагреванию пластика. Не исключены тепловые воздействия извне. В данном случае процесс зависит в большей степени от первоначальной структуры экструдера.

Ручной сварочный экструдер: принцип работы

Экструдер не является сложным инструментом в управлении, существует три варианта исполнения:

- холодная формовка;

- горячая экструзия;

- обработка тепловая.

Горячая формовка сегодня является самой востребованной технологией. Процедура осуществляется с высокой скоростью и под максимальным давлением. Для ее реализации используется шнековый экструдер, основным элементом конструкции которого является шнек особенной формы. Процедура формовки в данном случае выполняется на выходе. Сырьевой материал вместе с используемыми добавочными элементами помещается в специальную камеру.

Заводские аппараты имеют возможность обустройства специальными устройствами, от которых зависит смешивание, перемещение сырьевых компонентов.

Производство

Как сделать своими руками ручной сварочный экструдер для соединения изделий из полипропилена? Процедура сборки подобного инструмента не представляет особых трудностей, как может показаться на первый взгляд. Собрать его под силу любому желающему.

Изготовление экструдера — это достаточно увлекательный процесс, напрямую зависящий от предназначения, формы аппарата.

Чем может отличаться самодельный экструдер от заводского:

- сборкой элементов конструкции;

- числом рабочих камер;

- присутствием дополнительных систем.