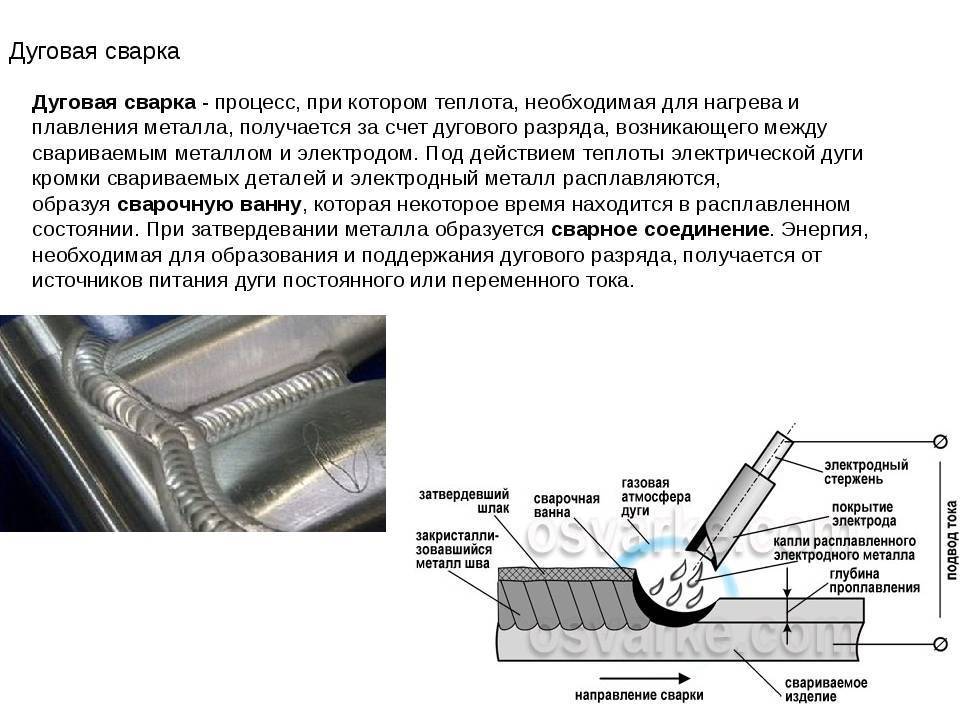

Сущность метода сварки ММА

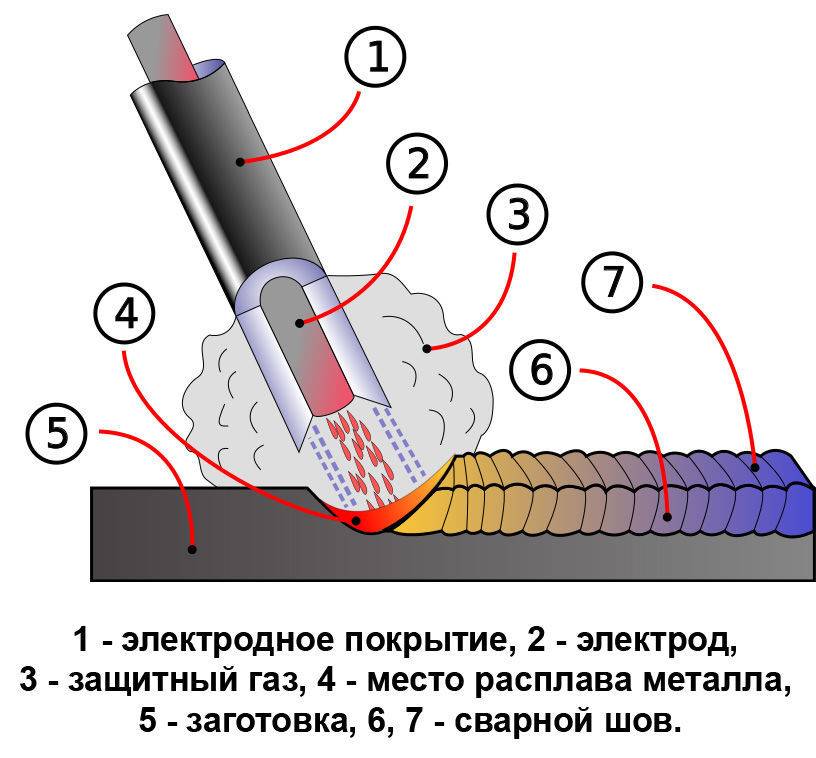

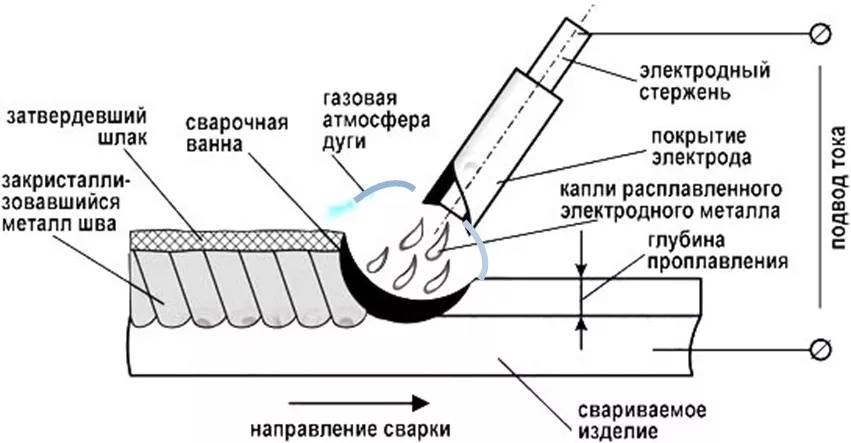

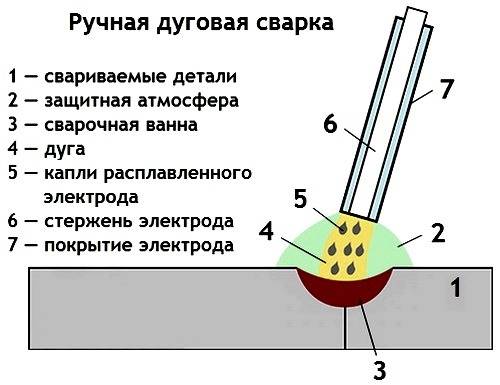

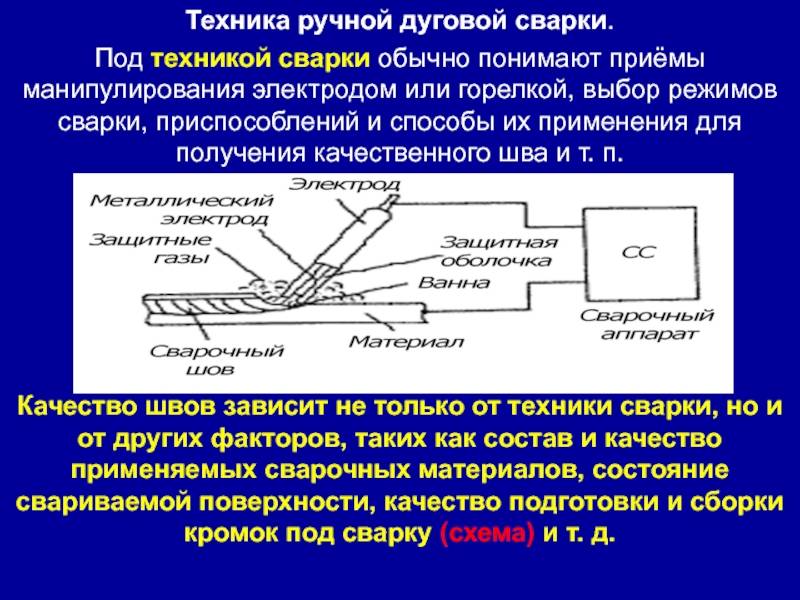

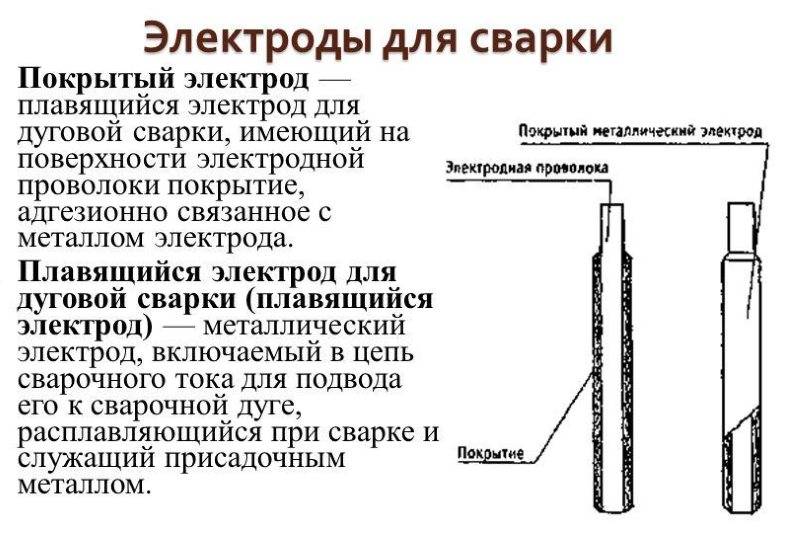

В процессе работы к электроду и металлическому изделию осуществляется подача электротока, в результате чего происходит образование электродуги между металлом стержня и поверхностью свариваемой детали.

Схема ММА сварки.

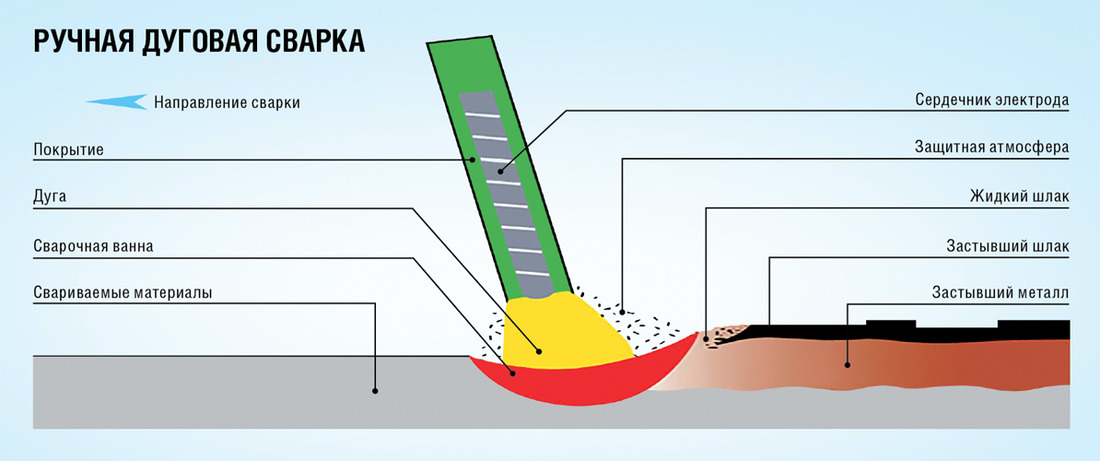

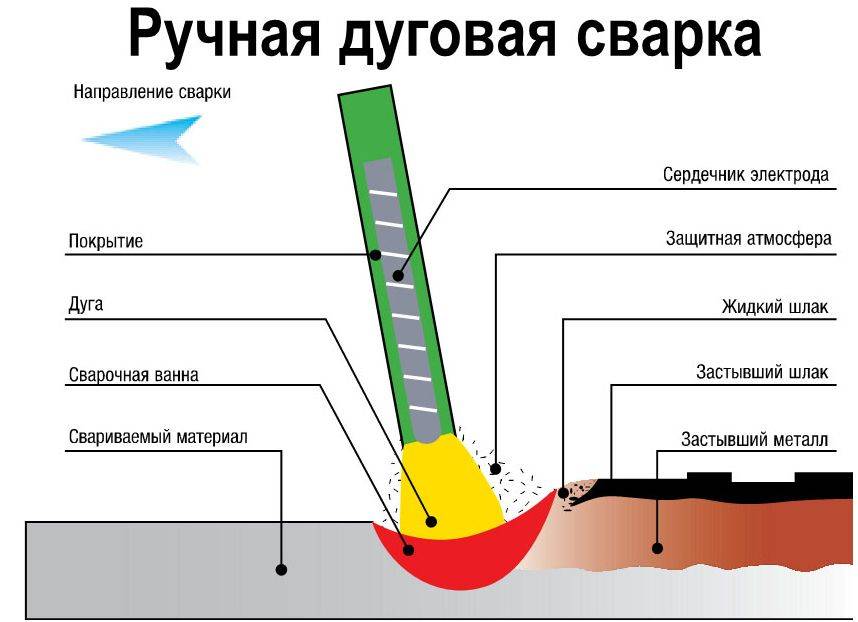

Высокая температура дуги разогревает металл стержня и детали, приводя к появлению области плавления. Жидкий металл образует своеобразную зону – сварочную ванну. Плавящийся металл стержня в виде отдельных частиц, покрытых шлаковыми образованиями, поступает в ванну.

Здесь осуществляется смешивание поступающего металла с металлом изделия, а расплавившийся шлак поднимается на поверхность расплава. Глубина, на которую осуществляется плавление материала изделия, носит название “глубина проплавления”.

Размеры образуемой сварочной ванны полностью находятся в прямой зависимости от режима ведения сварных работ. При образовании ванны в результате действия электродуги доля основного металла в ее формировании составляет максимально до 35%.

Плавление электрода приводит к плавлению его покрытия, что способствует образованию в области формирования ванны особого газового режима. Газы, образующиеся при плавлении, способствуют вытеснению воздуха и формированию защитного газового слоя. Этот слой препятствует взаимодействию расплава с газами атмосферы. Газовая оболочка места сваривания содержит в своем составе пары плавящихся металлов и легирующих элементов.

Понятие процесса

Принцип ММА базируется на расплавлении граничных участков, подлежащих соединению металлических элементов под воздействием высокой температуры электродуги. Кромки изделий расплавляются, образуя сварочную ванну. При остывании металла вдоль линии сплавления происходит кристаллизация разжиженного материала, формируется шов, благодаря чему обеспечивается прочное неразъемное соединение.

Используется несколько видов ММА-сварки:

- РДС с использованием расплавляющихся электродов;

- электродуговая с применением неплавящихся стержней;

- дуговая, подразумевающая использование присадочной проволоки при ее непрерывной подаче в газовой защитной среде.

Как правильно выбирать покрытые электроды

В первую очередь, при выборе покрытых электродов необходимо проверить будет ли металл шва соответствовать требованиям по механическим свойствам: прочности на растяжение, относительному удлинению и ударной прочности. Применительно к электродами для нелегированных сталей механические свойства могут быть определены по маркировке.

Сварочно-технологические свойства. Сварочно-технологические свойства электродов определяются, в первую очередь, видом его покрытия. Две последние цифры в обозначении электрода дают информацию о стабильности процесса в различных положениях сварки, а также о роде и полярности тока. Электродами рутилового типа выполнять сварку, как правило, легче и поэтому они применяются чаще других типов. Однако этот электродов, также как и электроды с кислым видом покрытия характеризуются достаточно высоким содержанием водорода в металле шва. Электродами с основным видом покрытия выполнять сварку значительно сложнее, так как ими трудно зажигать дугу и, к тому же, ее необходимо поддерживать очень короткой. Однако эти электроды обеспечивают прекрасные механические свойства металла шва.

Легирование металла шва. При сварке легированных сталей выбор электрода, как правило, зависит от требуемого химического состава металла шва. Обычно стремятся, чтобы металл шва имел тот же химический состав, что и основной металл. При сварке разнородных металлов легирование электрода обычно должно соответствовать менее легированному металлу. Однако, при сварке нелегированной и нержавеющей стали предпочтение должно отдаваться высоколегированным электродам с тем, чтобы снизить склонность к закаливанию металла шва, представляющего собой смесь обоих указанных сталей.

Экономические факторы. При выборе покрытых электродов немаловажным фактором является его скорость наплавки, измеряемая в кг/час. Высокопроизводительные электроды, как правило, более предпочтительные в этом отношении, однако их применение ограничено сваркой в нижнем и, иногда, в горизонтальном положениях. Оценить указанное свойство электродов можно по каталогам, которые предоставляются предприятиями изготовителями

При этом, естественно, необходимо обращать внимание на стоимость электродов от разных производителей

При сварке покрытыми электродами сварщик должен стремиться использовать электрод полностью, оставляя огарок длиной не более 50 мм. К сожалению, плохой привычкой некоторых сварщиков является выбрасывание всего лишь наполовину использованного электрода, что приводит к неоправданно высокому их потреблению и частым остановкам при выполнении сварки.

Преимущества и недостатки

Сварка ММА не требует сложного оборудования. Универсальна, выполняется в любом положении. Ограничения связаны только с физическими свойствами сплавов:

- повышенной текучестью;

- степенью окисляемости.

Технология применяется для большинства металлов, работы можно проводить в полевых условиях. Сварка ММА применяется для бытовых целей и на производстве.

Теперь о недостатках:

- сложность розжига и поддержания дуги;

- вредные факторы, влияющие на здоровье сварщика (испарения, образующиеся при расплавлении электродной обмазки, летучие пары металлов).

Преимущества превалируют, поэтому технология ММА применяется в различных областях.

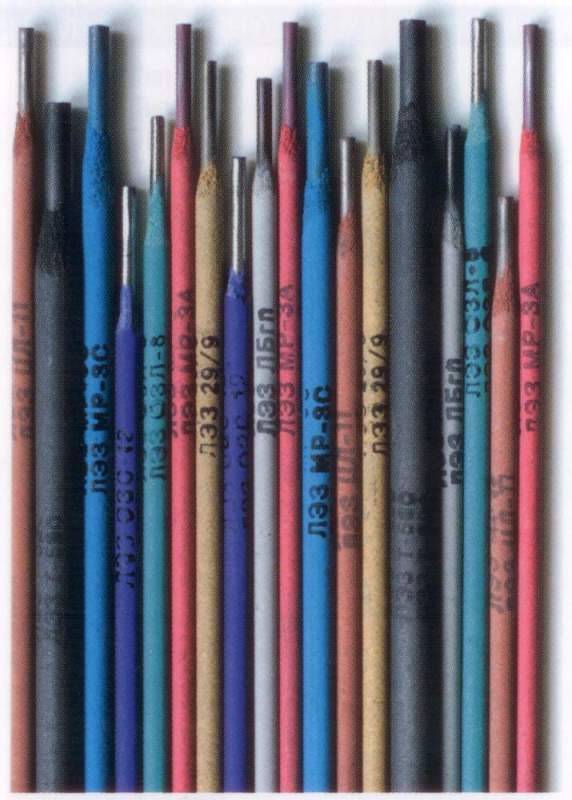

Классификация электродов для ручной дуговой сварки

Рассматривая различные виды электродов для ручной дуговой сварки, следует уделить внимание тому, что различные обмазки могут стабилизировать образующуюся дугу во время горения. Все виды покрытия стержня имеют свои особенности, которые следует учитывать, рассматривая типы электродов для ручной дуговой сварки. Одни и те же марки могут изготавливаться различными производителями

Одни и те же марки могут изготавливаться различными производителями

Стоит учитывать, что качество расходного материала может существенно отличаться

Одни и те же марки могут изготавливаться различными производителями. Стоит учитывать, что качество расходного материала может существенно отличаться.

Предназначение электродов может быть самым различным. По этому критерию проводится следующая классификация электродов ручной дуговой сварки:

- Довольно большое распространение получили легированные металлы, так как за счет добавления различных химических веществ существенно улучшаются эксплуатационные характеристики. Некоторые химические вещества могут существенно повысить теплоустойчивость металла. Для подобных сплавов применяются электроды, которые в маркировке имеют букву «Т».

- Для сваривания сталей, которые имеют низкую концентрацию примесей, применяют варианты исполнения, при маркировке которого применяется буква «У». Кроме этого, подобные электроды для ручной дуговой сварки подходят соединения металлов со средней концентрацией углерода. Достигаемое значение сопротивления на разрыв составляет 600 МПа.

- Конструкционные стали также получили весьма широкое распространение. В их составе также встречаются легирующие элементы. Сопротивление на разрыв в этом случае составляет 600 МПа.

- В некоторых случаях может проводиться напайка металла на поверхность. Металл может обладать исключительными эксплуатационными качествами. Для этого случая подходит вариант исполнения, при обозначении которого применяется буква «Н».

- В продаже встречаются электроды, предназначенные для сталей с высокой концентрацией легирующих элементов.

- В отдельную группу отводят стали, которые обладают высокими пластичными свойствами. Работать с подобным материалом достаточно сложно, поэтому стали выпускать электроды по алюминию или другим подобным сплавам. В маркировке указывается буква «А».

Виды электродов для сварки

Диаметры электродов для ручной дуговой сварки могут существенно отличаться, что связано с особенностями проводимой работы. Классификация проводится также по толщине создаваемого покрытия. Выделяют следующие виды электродов:

- С тонким покрытием. При обозначении применяется буква «М». Как правило, в этом случае поверхностный слой около 20% (показатель берут от общего значения диаметра).

- Со средней толщиной покрытия. При обозначении указывается буква «С». В этом случае наносится слой, толщина которого составляет 45% от диаметра применяемого стержня при изготовлении.

- Толстое покрытие составляет 80% от диаметра, в маркировке указывается буква «Д».

- Есть и особо толстые варианты исполнения, при обозначении которых указывается буква «Г». В этом случае толщина более 80%.

Не стоит забывать о том, что электроды могут иметь ограничения по применению и относительно положения во время проведения работ. Примером можно назвать то, что некоторые вещества обладают повышенной текучестью, и проводить работы у потолочной поверхности будет сложно. Для того чтобы можно было быстро определить предназначение электродов для ручной дуговой сварки применяется определенная схема маркировки:

- 1 – варианты исполнения, которые можно использовать практически в любом положении. Это связано с тем, что применяемая обмазка сохраняет свою форму и не слишком текучая.

- 2 – можно использовать практически во всех положениях, за исключением работы при вертикальном расположении применяемого инструмента.

- 3 – эти электроды предназначены для горизонтального и вертикального применения, исключается потолочное положение

- 4 – электроды для ручной дуговой сварки, которые могут применяться только в горизонтальном положении.

Разные марки электродов для сварки

Стоит учитывать, что в разных странах применяются различные стандарты маркировки. В продаже встречаются электроды для ручной дуговой сварки отечественных и зарубежных производителей, классификация которых может существенно отличаться.

Что означает маркировка

Рассматривая все о дуговой ручной сварке, стоит особое внимание уделить электродам, именно эти компоненты помогают сформировать прочный и качественный сварной шов

Важно учесть, что маркировка стержней определяет важные функции и качества:

- для каких металлов предназначены стержни;

- положения их удерживания при сварочном процессе – вертикальное, горизонтальное, под углом;

- толщину и состав покрытия.

Вид маркирования сочетает буквы и цифры. Сразу после названия и марки идет буква, которая определяет назначение стержней:

- У – для низколегированной и среднеуглеродистой стали;

- Т – для легированной с высокой теплоустойчивостью;

- Н – для наплавления;

- А – для металлических основ пластичного типа.

Затем идет буква, которая указывает на показатель толщины покрытия: М – тонкое покрытие, С – средняя толщина, Д – толстое, Г – сильно толстое. После идет буквенное обозначение типа стержня. Если это Е, то он является плавящимся.

После букв идут цифры. Они указывают на степень возможного предела прочности на растяжение, показатели относительного удлинения, температурный режим сохранения ударной вязкости. Они важны только для профессионалов, работающие на ответственных и важных предприятиях.

После цифр следуют буквы, которые указывают на тип материала обмазки стержня:

- А – кислотное соединение.

- Б – из щелочей.

- Ц – из целлюлозы.

- Р – рутиловое.

- П – другие разновидности.

Далее идут последние цифры в маркировке электродов, и они означают важные параметры стержней – положение в пространстве, в котором можно производить способ сварки РДС, и характеристики тока для сварочного процесса.

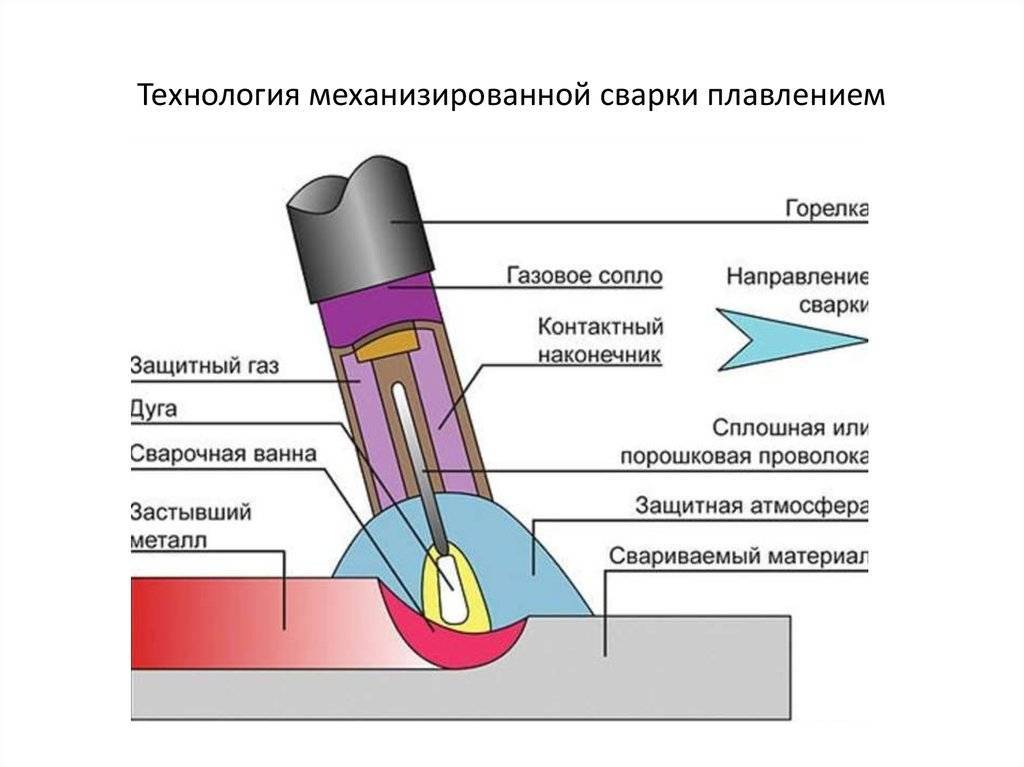

TIG

Схема tig технологии

Расшифровка данной аббревиатуры приводит к сварке неплавящимся электродом в среде инертных газов. В качестве основного сварочного материала используются тонкие заточенные стержни вольфрама, обладающие достаточной стойкостью, чтобы не расплавляться при рабочих температурах. Проволока используется в качестве присадки, но её наличие не является непременным условием.

Защитная среда на основе аргона не только задает правильные литейные процессы, но и формирует зону расплавления, которая получается локальной и глубокой.

ТИГ требовательна к уровню сварщика и к оборудованию. Из-за минимального нагрева её обычно используют для работы с алюминием или тонколистовой нержавейкой. Это же касается и сварки MIG.

Самые важные характеристики при выборе аппарата

При подборе инвертора также следует уделить внимание другим важным параметрам и характеристикам:

- Наличие дополнительных опций, делающих работу с аппаратом комфортной и удобной. К ним относится функция «Горячий старт», обеспечивающая скорое образование сварочной дуги; «Антизалипание» — при прилипании электрода к обрабатываемой поверхности, на него автоматически прекращается подача сварочного тока; «Форсаж дуги» — функция, необходимая для формирования располагающихся в вертикальной плоскости сварочных швов.

- Пригодность устройства к ремонту. Сварочники – оборудование со сложным устройством, для техобслуживания и ремонта их требуются специальные знания и запчасти. Потому если в месте проживания отсутствуют сервисные центры конкретных производителей, то лучше остановиться на моделях других марок.

- Гарантия. Большинство производителей дают гарантию на продукцию до 2 лет, у китайских «ноунеймов» и малоизвестных заводов срок возврата и бесплатного ремонта либо отсутствует вообще, либо он ограничен 2-3 месяцами.

- Возможность модернизации для улучшения функциональности. Эта опция важна только в тех случаях, если аппарат предполагается применять не только для черных металлов, но и для цветных, качественное соединение которых возможно только в защитной газовой среде неплавящимся электродом (метод ТИГ). В этом случае следует выбирать приборы с возможностью дополнительного подключения баллонов и приборов для подачи инертного газа.

Сергей Дроздовский, сварщик, стаж работы 22 года: «Сварка ММА, как и любая другая, сперва может показаться слишком сложной и трудоемкой. Не так просто для новичков запомнить последовательность работ, сразу постичь нюансы технологии. Сварка требует терпеливого отношения и постепенного обретения навыков, потому перед выполнением ответственной работы лучше потренироваться на кусках или обрезках металла, посмотреть обучающие видеоуроки».

Как же определить, какой дугой вы варите, как ее контролировать? (Теория)

Длина сварочной дуги – это промежуток между электродом и изделием, в котором образуется непрерывное перетекание высоковольтного электрического заряда. Существует правило, согласно которому длина дуги (Lдуги ) зависит от диаметра электрода (обозначим его буквой d) и может быть выбрана в диапазоне 0,5d … 1,2d.

Например, если сварщик возьмет электрод O2,5 мм, тогда по этому правилу можно варить дугой, сгорающей на промежутке 1,25 … 3 мм. Да-да, для получения правильного шва электрод необходимо держать практически впритык к детали! Это потребует определенной сноровки, особенно учитывая длину электродного стержня в начале сварки!

Теперь становится немножко более понятно, что

- Короткой дуге соответствует промежуток 0,5d … 1d. Такой дугой варят в нижнем положении, а также выполняют горизонтальные валики на вертикальной поверхности, вертикал, потолок и корневой шов. Так варят в преимущественном большинстве случаев. Основные достоинства короткой дуги: хорошая газовая защита и высокий уровень провара. Как известно, в результате сгорания обмазки электрода образуется газовое облако, которое защищает сварочную ванну от вредного влияния кислорода, соответственно, чем меньше расстояние между электродом и основным металлом, тем лучше защита. Кроме того, дуга представляет собой не столб, как, возможно, многие воображают себе, а конус. Это значит, что чем больше Lдуги, тем меньше разогрев детали, в результате чего появляются дефекты, в частности, подрезы.

- Средняя дуга определяется как 1d … 1,2d. Она влияет на увеличение ширины шва и уменьшение глубины провара, поэтому сварщики используют это свойство средней дуги при наплавке, иногда для сварки в нижнем положении.Длинная дуга выглядит как L>1,5d и возможна только на рутиловых, либо целлюлозных электродах. Крайне не рекомендуется для сварки.

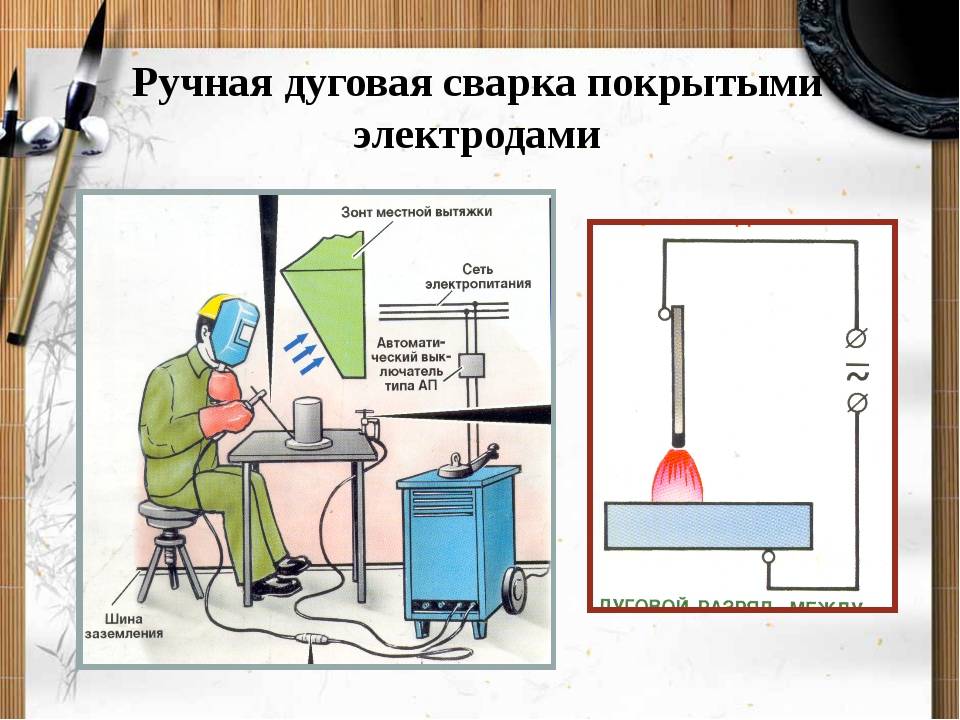

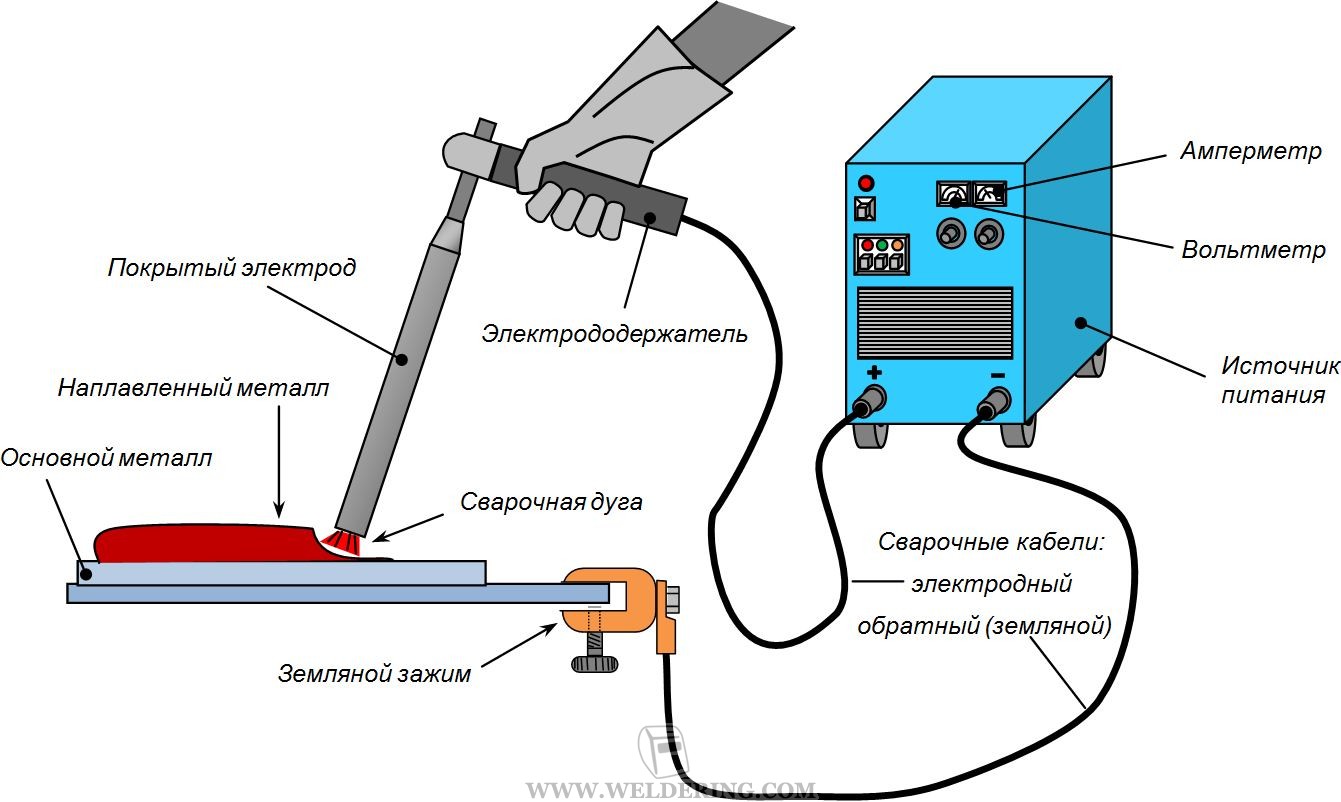

Используемое оборудование

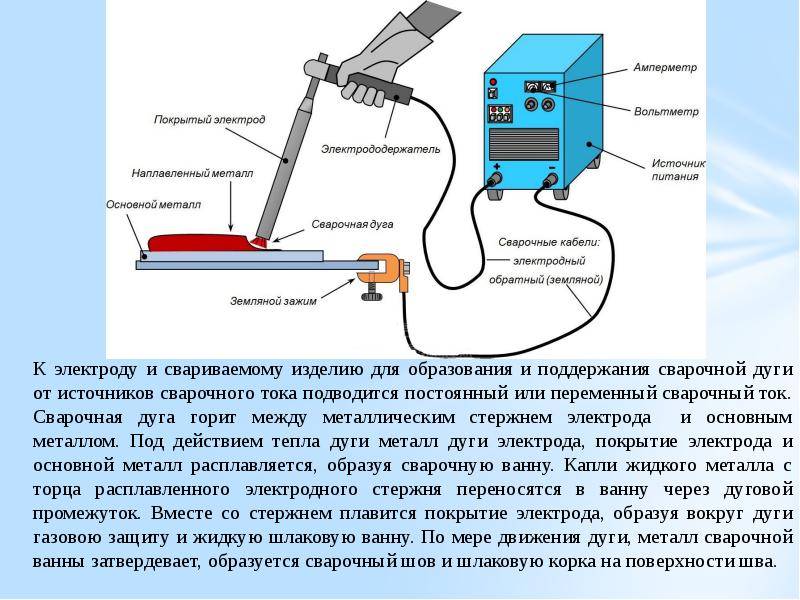

Источниками сварочного тока служат автономные генераторы, понижающие трансформаторы, а также появившиеся сравнительно недавно инверторные преобразователи ММА типа.

Сварочный генератор

Генератор для ММА сварки обычно представляет собой синхронную электрическую машину, приводимую двигателем внутреннего сгорания, дизельным или бензиновым. Конструктивно такой генератор очень близок к агрегатам, предназначенным для обеспечения резервного электропитания.

Отличие заключается в уровне выходного напряжения (у сварочных агрегатов оно обычно составляет 70 – 75 Вольт) и наличии выпрямительного блока, обеспечивающего сварку постоянным током.

Идентичность основных узлов сварочных и резервных генераторов обусловливает тот факт, что обычно такие машины конструируются как универсальные. При переключении уровня выходного напряжения и исключении выпрямительного блока, агрегат превращается в обычный генератор резервного питания.

Сварочный трансформатор

Это традиционный источник тока, применяемый в ММА сварке. Представляет собой обычный понижающий трансформатор, имеющий вторичное напряжение холостого хода от 50 до 80 Вольт. По конструкции бывают трехфазными, на напряжение 220/380 Вольт, либо однофазными, на 220 либо 380 Вольт.

Однофазные трансформаторы, как правило, используются для сварки переменным током и не содержат выпрямителей. Трехфазные преобразователи комплектуются диодными мостами и применяются для сварки ММА постоянным током.

Это объясняется тем, что однофазное переменное напряжение, после выпрямления представляет собой последовательность пульсаций с амплитудой от 0 до максимального напряжения, что вызывает неустойчивость горения дуги при сварке электродом для постоянного тока. Поэтому, однофазные выпрямители ММА требуют применения средств, сглаживающих пульсации, в виде мощных дросселей и объемных конденсаторов.

Трехфазные выпрямители ММА выдают напряжение, значительно более приближенное к постоянному, имеющее незначительные пульсации. Такие сварочные аппараты ММА в настоящее время имеют наиболее широкое применение на производственных предприятиях, обеспечивая высокое качество сварных соединений.

Сварочный инвертор

Без преувеличения можно сказать, что этот тип оборудования произвел революцию в сварочном деле. Принцип его работы заключается в следующем: входное напряжение (чаще всего однофазное, 220 Вольт) выпрямляется, затем поступает на инвертирующий генератор высокой (до 100 кГц) частоты, построенный на мощных IGBT – транзисторах.

После этого, переменное напряжение высокой частоты трансформируется до необходимого уровня и выпрямляется. В результате, на выходе аппарата ММА (или другого типа) формируется постоянное напряжение с наложенными на него высокочастотными пульсациями.

Это свойство инверторного аппарата позволяет выполнять работу, используя различные типы электродов. С успехом могут применяться сварочные электроды, предназначенные для работы с постоянным током, а также предназначенные для переменного тока сварки mma.

Ну, а самое главное, что принесла инверторная технология – сварочный аппарат значительно уменьшился в размерах и по весу. Это стало возможным благодаря особенностям преобразования напряжения высокой частоты.

Дело в том, что трансформатор, понижающий напряжение частотой в десятки килогерц до необходимого уровня, на порядок меньше и легче работающего с частотой 50 Гц при той же мощности.

То же самое можно сказать о конденсаторах фильтров. В результате, вместо трансформатора, перемещение которого было возможно только с применением грузоподъемной техники, сварщик получил сварочный портативный инвертор mma, переносимый на плечевом ремне и выполняющий те же функции.

Достоинства и недостатки

Ручная дуговая сварка, для обозначения которой используется аббревиатура ММА, имеет такие преимущества перед иными методами соединения металлов:

- простота и доступность оборудования,

- надежная защита зоны сварки от ветра,

- возможность применения в труднодоступных местах,

- пригодность для большинства цветных и черных металлов независимо от их толщины,

- возможность производства работ в любом пространственном положении.

К недостаткам следует отнести:

- необходимость периодического назначения технологических перерывов, связанных со сменой электрода,

- удаление образовавшегося шлака,

- невозможность работы с металлами, имеющими низкую температуру расплавки – свинца, цинка, олова и сплавов на их основе,

- непригодность применения для металлов с высокой степенью химической активности (тантала, циркония, титана) в связи с невозможностью обеспечения надлежащей защиты околошовной области от кислорода,

- ограничение в максимально допустимом токе.

Роль сварки в современном мире

В настоящее время развиваются методы лазерной сварки. Разработана технология высокоточного соединения металлов. Появляются новые композитные материалы, распространено использование алюминия, нержавеющих сталей, цветных металлов. Широкое распространение получили следующие виды высокотемпературного соединения металлов:

- аргонодуговая технология позволяет получать все виды соединений: стыковые, угловые, тавровые, внахлест;

- газовая, с помощью нее создаются магистральные трубопроводы, пролегающие далеко от источников тока;

- полуавтоматическая позволяет ускорить процесс соединения элементов, обладает высокой точностью, снижает риск образования некачественного шва;

- всегда остается востребованной традиционная ручная электродуговая.

Меняются источники питания, усовершенствуются держатели, но принцип горячего соединения металлов не претерпевает изменений. Сварочный метод предпочтительнее других видов соединений из-за ряда преимуществ:

- из-за экономии металла;

- износостойкое оборудование имеет большой запас прочности, его применяют в любых условиях;

- образуются соединения на молекулярном уровне, обладающие высокой прочностью.

Характеристика процесса

Перед началом процесса стоит узнать, что такое ММА сварка и для чего она проводится. В ее основе лежит принцип плавления кромок соединяемых металлических элементов с применением температуры электрической дуги. При расплавлении граничных областей соединяемых заготовок, проявляется сварочная ванна, которая при остывании и кристаллизации образует сварной шов. Именно он обеспечивает неразъемное и прочное соединение деталей.

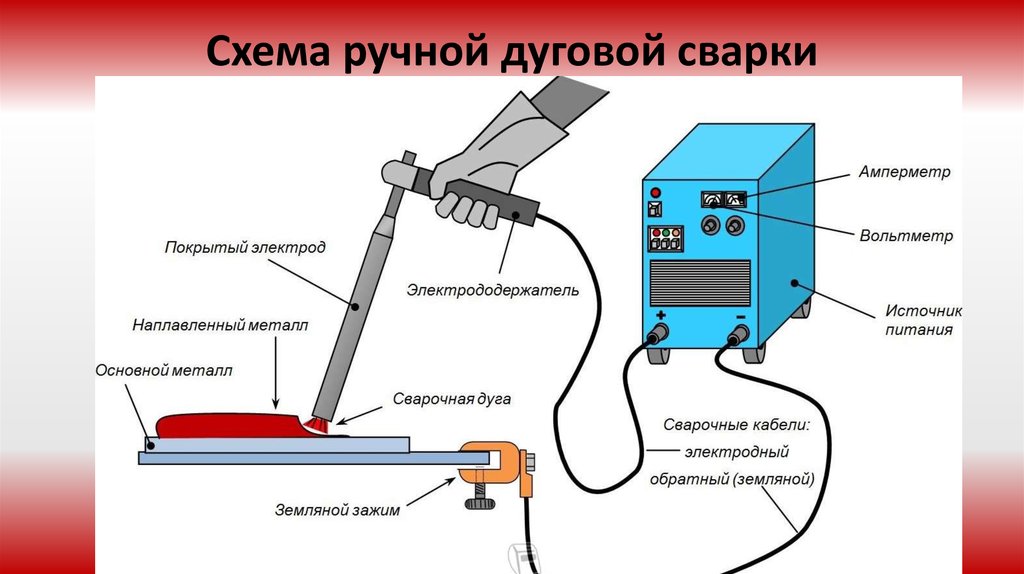

При проведении MMA сварки используется источник, которые подключается к электрической розетке. Обязательно применяются два кабеля с прямой и обратной полярностью, при помощи данных элементов ток будет проводиться к деталям. Один кабель при помощи зажима прикрепляется к детали, а второй фиксируется к электроду.

В результате образуется простая электрическая цепь, которая замыкается во время подачи электроэнергии к источнику тока. Происходит образование сварочной дуги с высокими температурными показателями, которые способны с легкостью расплавить металлическую основу. После того как источник отключается от электрической сети металл остывает и кристаллизуется, и в итоге образуется шов.

Преимущества ручной дуговой сварки

1) Электродуговая сварка проста в применении, не требует специального дорогостоящего оборудования и расходных материалов.

2) Работает от сети 220 в, 380 в при использовании соответствующего аппарата.

3) Возможно производить сварку конструкций, расположенных под разным углом наклона.

4) Соединение сваркой деталей в труднодоступных местах.

5) При использовании соответствующих электродов есть возможность сваривать разные виды стали.

6) Аппараты небольшого размера, легко транспортируются и подключаются практически везде, где есть электросеть.