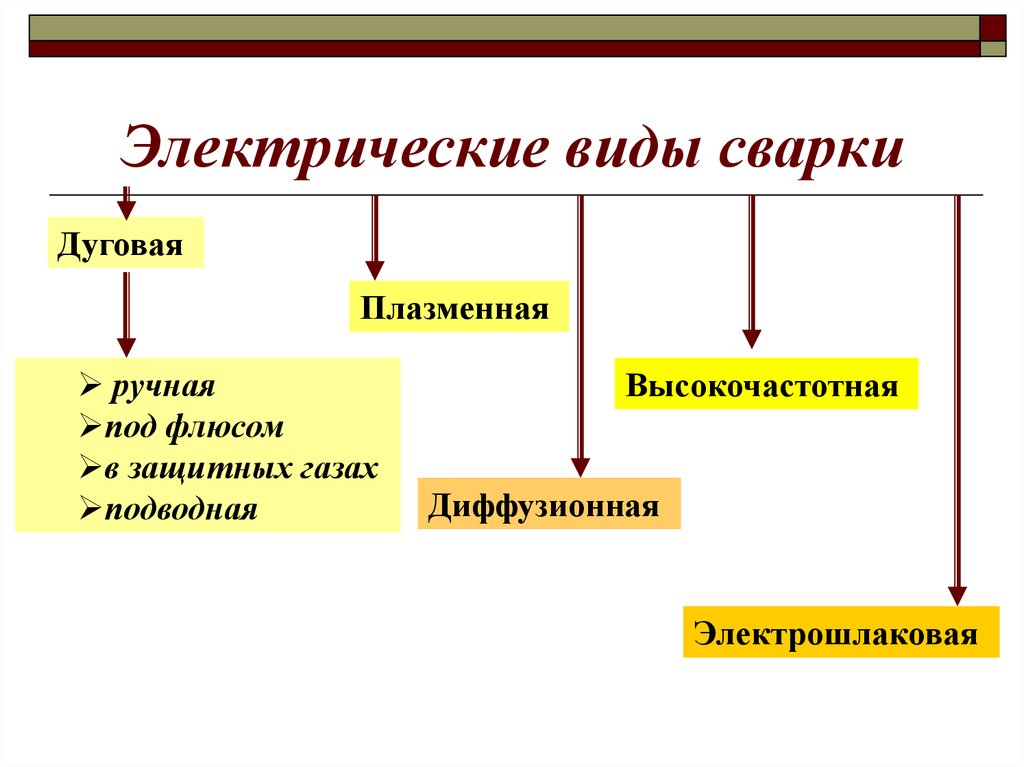

Дуговые способы

Выше мы разбирались с основными понятиями и физикой дуги (знаменитая РДС – ручная дуговая, абсолютный чемпион по популярности).

Но классификация способов сварки – дело строгое, поэтому представляем виды дуговой сварки отдельно взятым семейством:

Строение и свойства электрической дуги.

Ручные дуговые:

- РАД – ручная аргонодуговая неплавящимся электродом;

- РАДН – ручная аргонодуговая наплавка.

Автоматические способы дуговых:

ААД, ААДН, АЛСН, АППГН и т.д. – обширная семья способов с применением либо электродов (плавящихся и неплавящихся), либо проволок, либо порошковых проволок. Варить можно с газом и без.

Дуговые под флюсом:

- знакомая нам АФ, автоматическая дуговая под флюсом;

- различные приварки, наплавки с ленточными или проволочными электродами;

- механизированная дуговая.

Дуговые с покрытыми электродами:

- вот где правильное место для народной чемпионки РДС;

- ручная дуговая наплавка;

Механизированные дуговые:

МАДП, МПГН, МСОД и т.д. – многочисленная «механическая» семья.

Плазменная

Плавит и соединяет кромки струя плазмы, которая генерируется в плазмотроне или между поверхностью заготовок и электродом. Метод отличается большой глубиной обработки деталей и высокой точностью сваривания. Она востребована для соединения как мелких и тонкостенных элементов электротехнических конструкций, так и крупных блоков для тяжелой промышленности. Плазма эффективно воздействует на все без исключения виды металлов.

Помимо рассмотренных к термическим видам сварки относится:

- лазерная;

- контактная стыковая с оплавлением;

- электролучевая;

- с закладными нагревателями.

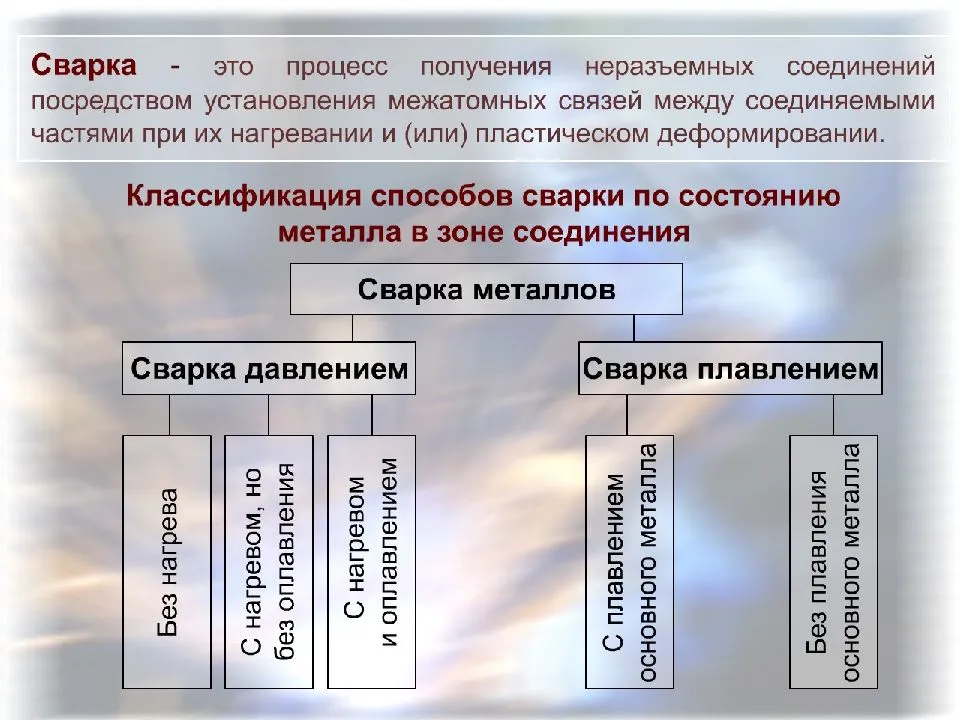

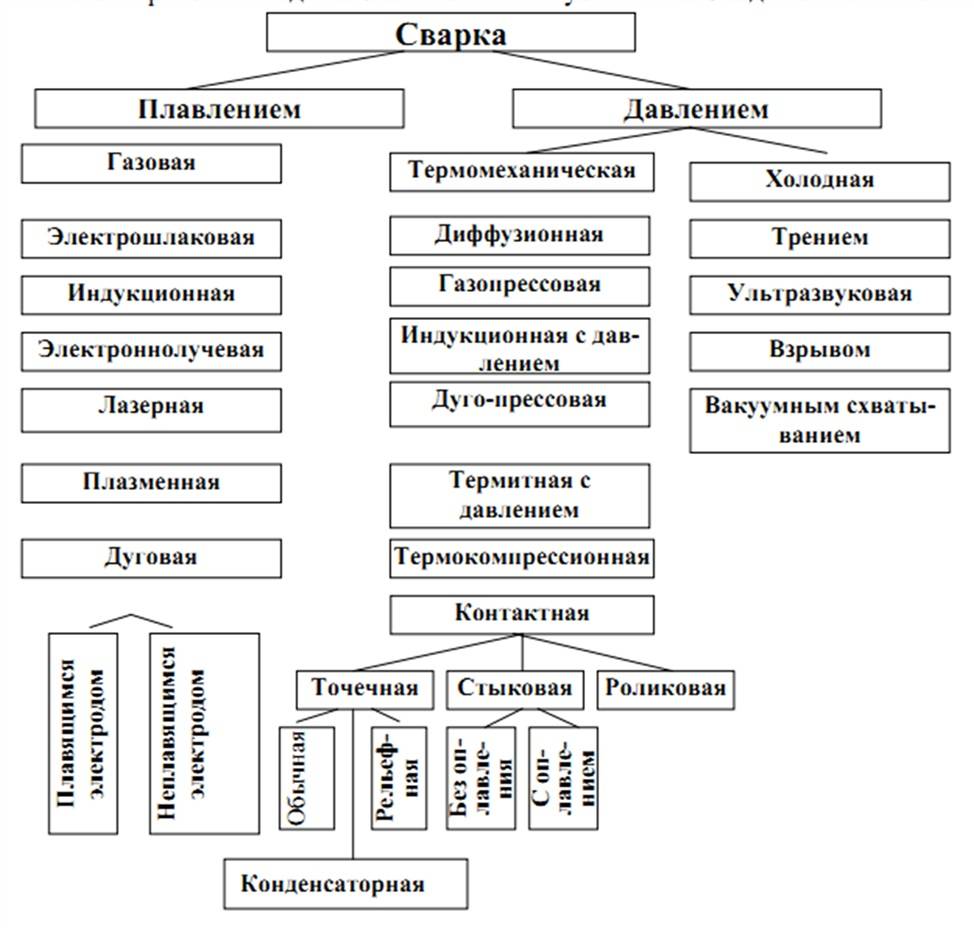

Классификация видов сварки

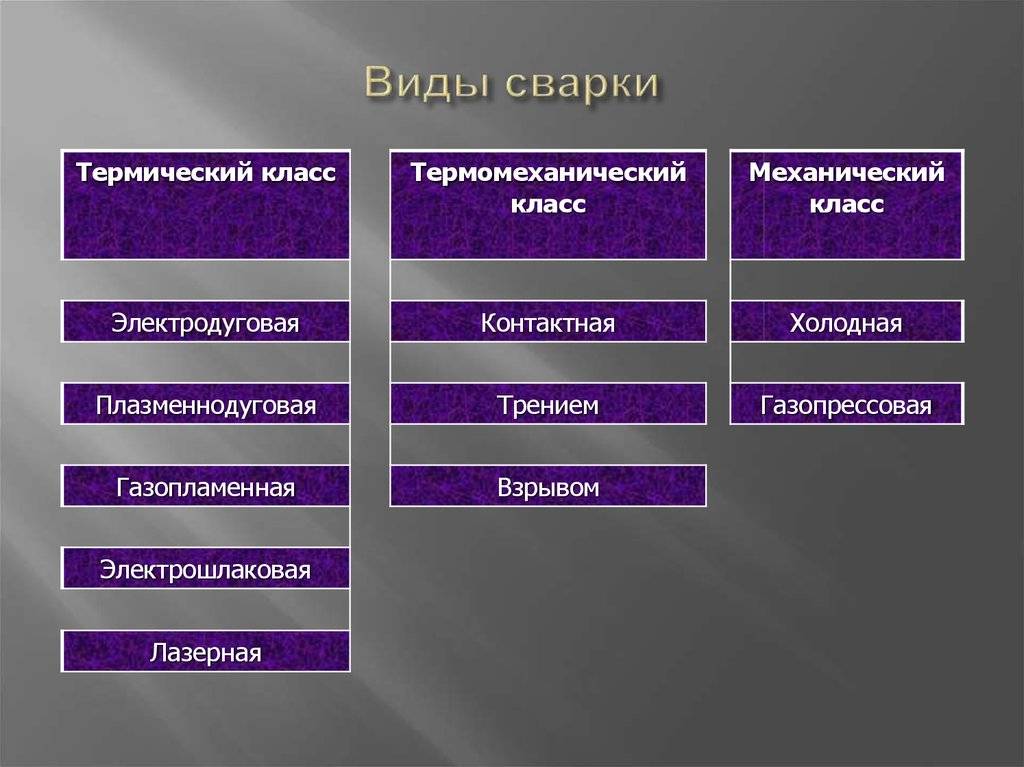

Существующие виды сварки можно поделить на три класса. Эти большие группы выделяют на основании таких различий:

- специфика техники;

- характеристики свариваемого материала;

- особенности защиты процесса сварки от воздействия воздуха.

Способ воздействия на детали — это главный критерий, который позволяет выделить следующие три вида этого процесса:

- Термическая сварка. Совершается при помощи тепла, с применением дополнительных материалов. Источником тепловой энергии при данном виде сварки может служить газовое пламя, плазменный поток, электрическая дуга. Под воздействием высокой температуры присадочный металл плавится, получившаяся жидкость заполняет промежутки между элементами. После остывания получается неразъемное соединение.

- Механическая сварка. Главную роль в соединении элементов играет наружное воздействие на свариваемые детали. Все виды механической сварки предполагают деформацию поверхностей, которая приводит к плотному скреплению на молекулярном уровне. При физическом воздействии происходит переход механической энергии в кинетическую, что позволяет нагреть элементы до нужной температуры.

- Комбинированная сварка. Также известна как термомеханическая, заключается в сочетании перечисленных выше способов. В таком процессе используется давление и тепловая энергия. Например, металл могут предварительно нагреть до нужной температуры, а затем при помощи внешнего воздействия образуется неразъемное соединение.

В каждый из перечисленных классов входит несколько видов сварочного процесса. Основной критерий для разделения — это источник энергии, которая воздействует на свариваемые поверхности.

Термомеханический класс сварки

Термомеханические или комбинированные виды сварочного соединения применяются тогда, когда другим способом невозможно создать ровный шов. Чаще всего таким образом требуется соединить небольшие элементы. В этом классе различают три вида сварки:

Каждый из них предполагает комбинацию теплового и механического воздействия на соединяемые детали.

4.1. Кузнечная

Соединение железных заготовок при помощи молота и наковальни было известно задолго до возникновения современных видов сварки.

Качество соединения напрямую зависит от мастерства кузнеца, а также от того, насколько хорошо поверхности были очищены от налета перед началом работы. Мастер, производящий сварку данным способом, нагревает заготовки в горне и соединяет их ударами молота, положив друг на друга.

Соединить таким образом получится только пластичные металлы. Невысокая производительность и недостаточная надежность привели к низкой востребованности кузнечного вида сварки. Иногда используется механизированный подвид: когда нагретые заготовки сдавливает пресс. Описанный способ называют прессовой сваркой.

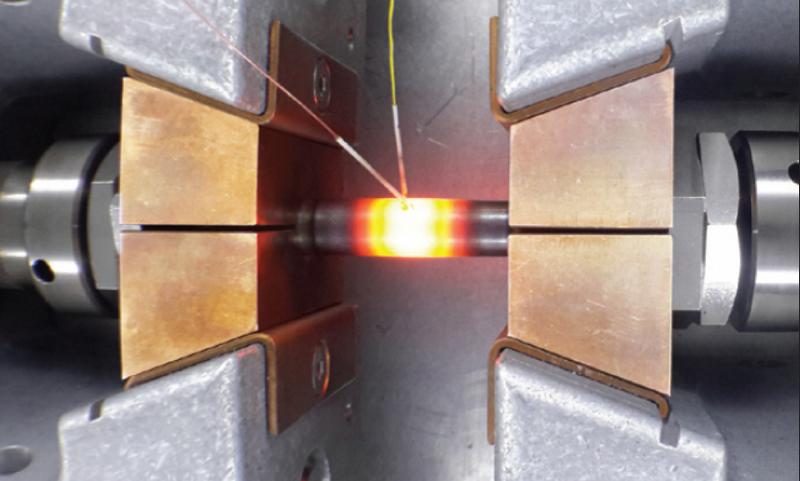

4.2 Контактная

Сварное соединение формируется в процессе пластической деформации. Контактная сварка названа так потому что нагрев происходит благодаря прилеганию поверхности иглы к изделию. В точках контакта выделяется максимальное количество теплоты, которое способствует достижению термопластичного состояния или плавления. Дальнейшее сдавливание провоцирует образование новых точек контакта. Это, в свою очередь, способствует сближению поверхностей на межатомные расстояния, то есть, сварке.

Существуют различные классификации данного процесса по типу сварного соединения, виду сварочной машины, роду питающего трансформатор тока. По типу сварочного соединения выделяют несколько видов для решения разных задач:

- стыковая — нагревается вся площадь контакта;

- точечная — образуются соединения в местах сдавливания под воздействием тока;

- шовная — предполагает соединение деталей внахлест с помощью роликовых электродов;

- рельефная — на плоскости предварительно наносятся выступы, которые разглаживаются после подачи тока.

Контактной сваркой можно легко соединить мелкие детали. Она высокопроизводительная, легко автоматизируется. По этой причине такую сварку используют в машиностроении в составе роботизированных комплексов.

4.3 Диффузионная

Технология базируется на диффузии, то есть взаимном проникновении атомов соединяемых материалов при плотном прижатии друг к другу. Сварку проводят в вакуумной среде или среде инертного газа. В начале процесса детали помещают в специальную камеру, где их закрепляют и начинают передавать усилие. Под воздействием электрического тока происходит нагревание поверхностных слоев металла до близких к плавлению температур. Этому виду соединения металлов способствует высокая диффузионная способность атомов. Более надежное скрепление деталей можно обеспечить, если оставить их на некоторое время под воздействием тока.

Сварку этого типа применяют при плохо контрастирующих материалах. Распространение этого способа не настолько широкое, как у других в группе.

Понятие процесса сварки

Энергия подводится к электроду, материалу для сварки, путем усиления через инвертор. Определение сварки начинается с того, что воздействие электрической дуги приводит к расплавлению металла электрода, что приводит к образованию сварочной ванны. При процессе образования ванны происходит смешивание с основным материалом, шлаки всплывают на поверхность и служат как защитная пленка. Затвердевание металла после процессов называется процессом сварки.

Процесс сварки

Для определения, что такое сварка, важно знать, что существует два вида электродов – неплавящиеся и плавящиеся. Неплавящийся электрод подразумевает использование присадочной проволоки, которая вводится в сварочную ванну отдельно

Второй вариант плавит непосредственно прут электрода. Защита от окисления в процессе стыковки производится газами, подводящийся при горении головки. Существуют переменные и постоянные агрегаты, при работах с агрегатами постоянного тока происходит более качественный, равномерный шов.

Физические признаки сварки

Взаимодействие металлов или других материалов происходит путем межатомного воздействия элементов. При обычных температурных показателях материалы не взаимодействуют друг с другом вне зависимости от условий, из-за твердой структуры металлов. Загрязнение поверхностей при соединении в виде образований жира или окисей оказывает значительное влияние при процессе связки металлов.

Под действием сдавливания возможно физическое соединение на поверхности или пластическая деформация. Атомно — металлические связи происходит путем взаимодействий электронных соединений при сварке металлов, а также стыковка ковалентных металлов. Определение типа и вида сварки происходит по нескольким параметрам взаимопроникновения, например сдавливание, распайка и термомеханическое воздействие.

Расплав металла сваркой

Расплавление материала происходит без воздействия внешних механических сил, обеспечивается необходимая температура сварочными дужками, газовым пламенем, другим источникам энергии. Виды сварочных работ под давлением подразумевают деформацию металла, что придает текучесть жидким соединениям. Процесс стыковки материалов происходит за счет наплыва свежих слоев материала друг на друга.

Технологичность главное свойство сварных работ

Существует множество разновидностей способов, видов сварочных работ. Классификация имеет прямую зависимость от типа материала и оборудования. Распространенные виды сварочных работ:

- электрошлаковые;

- дуговые;

- плазменное и электронно-лучевое;

- световые, газовые;

- ультразвуковые;

- холодные, печные, контактные виды.

Плазменная сварка

Электрошлаковая сварка

Важность технологических свойств

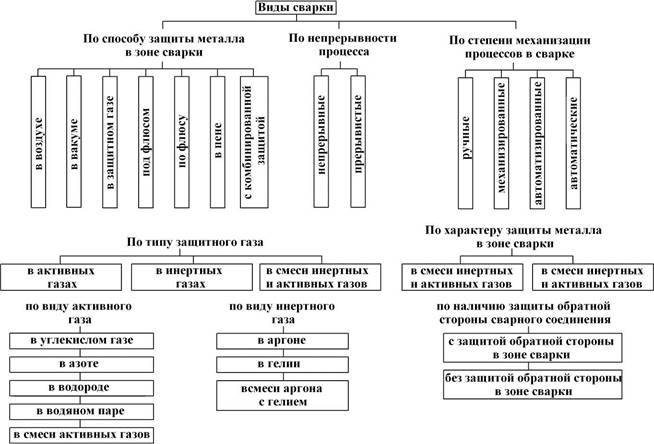

Бесперебойность процесса и его механизацию обеспечивают технологические свойства. Металлический компонент в сварочном шве остается защищенным в случае соблюдения требований и технологий. Виды сварки подразделяются на:

- вакуумные;

- воздушные;

- защитно — газовые;

- по флюсные;

- пенные;

- под флюсные виды.

Степень расплавленной среды материала подразделяется на атмосферную и струйную разновидность. Расплавленное вещество на дужке сварного шва характеризует струйную технологию. Характер заменимости способствует возможной замене газа на более или менее активный. Существует совокупность активных или инертных соединений газов. Степень механизации подразделяется на ручную, механизированную и полностью автоматический процесс.

Выбор сварочного оборудования по разному типу тока на прокат

Сварка является одним из наиболее распространенных способов соединения металлов, поскольку она помогает на молекулярном и атомном уровне скреплять части конструкций и деталей.

Для этого вида обработки используется самое разнообразное по своим характеристикам оборудование, которое может использоваться как в бытовых условиях, так и на масштабных производствах.

Аппараты могут быть ручными или стационарными, в зависимости от их мощности и производительности, их стоимость варьируется от нескольких тысяч до нескольких десятков тысяч рублей.

Для того чтобы купить такие установки, нужно учитывать многие факторы, начиная от типа материала, с которым придется работать, и заканчивая необходимым напряжением сети.

Поскольку покупка обходится довольно дорого, и к ней нужно серьезно готовиться, в некоторых случаях прокат сварочного оборудования будет самым рациональным решением.

Ознакомиться с продукцией этого типа от лучших компаний можно на специализированных выставках, посвященных металлообработке. Рассмотрим детально, какие типы оборудования для сваривания металлов бывают, и для каких целей они применяются.

Прокат сварочного оборудования в основном выбирают потребители, которые не имеют особых навыков в этом деле, и нуждаются только в одноразовом применении аппаратов. В таком случае, лучше всего применять установки ручного типа, которые отличаются небольшим весом.

Аппараты постоянного тока будут наиболее уместными в этой ситуации, поскольку они позволяют проводить работы наиболее безопасно и не требуют профессиональной подготовки.

Бывают такие технологии сварки:

- Ручная дуговая сварка (MMA) – особенность заключается в использовании штучных электродов, подходит для самых простых бытовых работ;

- Полуавтоматическая сварка (MIG/MAG) – проволока, которая беспрерывно подается при помощи специального механизма, используется в качестве электрода. Этот тип сварки считается более производительным, чем ручная дуговая сварка;

- Аргоннодуговая сварка (TIG) – неплавящиеся электроды в ней выполнены из вольфрама, подходит для работы с металлами, которые не поддаются ручной дуговой сварке;

- Контактная точечная сварка (SPOT) – одновременно производит локализованный нагрев поверхности металла и пневматический удар, что образует сварные точки;

- Аппараты для плазменной резки – эти устройства используются не для соединения, а для раскроя металлических частей. Их относят к сварке, поскольку технология заключается в способности металла плавиться и испаряться под воздействием высокой температуры.

Такая услуга, как прокат сварочного оборудования, может заинтересовать не только частных лиц, но и предпринимателей, которые по каким-либо причинам не могут обзавестись на данный момент собственными агрегатами.

Существуют сварочные станки до 10 кг, которые работают от однофазной сети, они будут наиболее уместны для применения в бытовых условиях и небольших мастерских.

Высокопроизводительные профессиональные агрегаты будут весить до 50 кг и выше, они передвигаются на колесах, работают от трехфазной сети.

Прежде чем определиться, какой именно аппарат вам нужен, стоит учитывать не только потребности вашего производства, но и его энергетические возможности: очень важно, чтоб колебания в сети во время работы оборудования не превышали 10-15%

Как взять в аренду сварочный аппарат

После того, как вы определитесь со всеми критериями, которым должен соответствовать аппарат, стоит найти компанию, в которой можно его арендовать.

Прокат сварочного оборудования осуществляют многие фирмы, потому проблем с их поиском не возникнет.

Очень важно, чтобы перед заключением договора об аренде консультанты предоставили все сертификаты на установки и документы, подтверждающие ее работоспособность. Также внимательно изучайте условия договора: в них указываются случаи, в которых арендатор должен возмещать стоимость испорченного по его вине оборудования

Также внимательно изучайте условия договора: в них указываются случаи, в которых арендатор должен возмещать стоимость испорченного по его вине оборудования.

Все условия должны быть максимально прозрачными, только в таком случае можно начинать сотрудничество с арендодателями.

Выпрямитель – настоящий компромисс

Выпрямитель для сварки.

Этот вид аппаратов является чистой воды техническим компромиссом. Они бывают двух типов – кремниевые и селеновые. По своей конструкции и принципу работы он находится ровно посередине между ветераном сварочного движения трансформатором и устройством нового поколения в виде инвертора.

В основе конструкции выпрямителя все тот же трансформатор. Но он сопровождается дополнительными элементами: выпрямительным блоком, который может быть или тиристорным, или диодным. Главное то, что выпрямитель помогает получить постоянный ток, в отличие от трансформатора.

Постоянный ток проходит по вторичной обмотке в направлении к выпрямительному блоку. Если агрегат оснащен еще и дросселем, сварочный ток и другие показатели могут регулироваться.

Все дополнительные причиндалы, которые оснащают выпрямитель, направлены лишь на одно: повышение стабильности и непрерывности электрической дуги. Ведь хорошая дуга в качестве конечного результата дает качественный шов.

И еще одно весьма немаловажное преимущество выпрямителя из-за простоты в эксплуатации: на нем могут работать новички без особого опыта. Теперь преимущества выпрямителя по пунктам:

Теперь преимущества выпрямителя по пунктам:

- Возможность работать на аппарате новичкам.

- Высокое качество сварочного шва в итоге.

- Возможность варить чугун и цветные металлы, если использовать подходящие электроды.

- Можно варить нержавейку и низколегированные стали со специальными электродами.

- Стабильная и непрерывная дуга.

- Широкие функциональные возможности, которые позволяют использовать выпрямители в том числе и для домашней сварки в хозяйстве.

- Относительная дешевизна.

Недостатки выпрямителей почти такие же, как у трансформаторов: большие габариты, просадка сетевого напряжения и высокая зависимость от него. Следует заметить, что многие производители бытового электрооборудования потихоньку сокращают производство выпрямителей. Так что можно говорить о тихом уходе и этих аппаратов в дальнейшей перспективе.

Кузнечная сварка металла: технология

Технология кузнечной сварки металла заключается в соединении заготовок при помощи силового воздействия ударными инструментами. Она подходит для работы с низкоуглеродистыми стальными конструкциями. Предварительно заготовки следует очистить от загрязнений и окисляющих веществ. После этого металл подогревается таким образом, чтобы не допустить окисления. Оптимальны для топлива — древесный уголь, кокс. Нагревание стали производится до температуры 1350-1400 °С. Непосредственно перед ударной обработкой металл покрывается флюсом, чтобы исключить риск прожига.

Оборудование для кузнечной сварки:

- переносные и стационарные горны;

- наковальни;

- кузнечные клещи;

- большие и компактные молоты;

- емкости для охлаждения деталей.

Изображение №6: кузнечная сварка

Аргонная сварка

Применяется для соединения цветных металлов или легированной стали.

Состоит из:

- сварочного аппарата для работы от переменного или постоянного тока;

- баллон с аргоном;

- расходомер и регулятор расхода газа;

- горелка с регулятором и воздушным охлаждением;

- шланг для инертного газа;

- редуктор;

- пруты вольфрама (постоянного тока и универсальные).

Перед сваркой пруты вольфрама затачиваются так, чтобы риски располагались вертикально, а не горизонтально. Потом его вставляют в горелку и закрывают соплом. Под каждый металл идет сопло необходимого номера.

Для работы с разными металлами, в том числе и по толщине, устанавливаются разные дуги — ровная, средняя и высокочастотный пульс. Он дает возможность работать на тонких материалах, потому что дуга идет с прерыванием и не прожигает их.

При сваривании подается присадочная проволока. Сварка происходит таким же способом, как и предыдущие. Путем наплавки краев сваривающихся металлов и вваривания проволоки в зазор между ними.

Нельзя забывать, что электрод в горелке всегда находится под напряжением, поэтому обращаться с ним нужно аккуратно.

| Модель | Описание |

|---|---|

| Автоматическая защита от перегрузок, аккуратной шов. КПД 85 %. |

РЕСАНТА САИ 190ПРОФ за счет своих PFC технологий может работать при напряжении 100 В, что очень удобно в дачных условиях. Отлично справляется с электродуговой сваркой, есть возможность подключения к генератору. За счет уменьшения электромагнитного поля расход электричества уменьшается почти на 30%.

Стоит обратить внимание и на модель WESTER IWT200, у которой есть функция “горячего старта” (можно включить в сеть и сразу приступать к работе) и функция антизалипания электродов в металле. Прибор может работать при напряжении 170 В

Механический класс

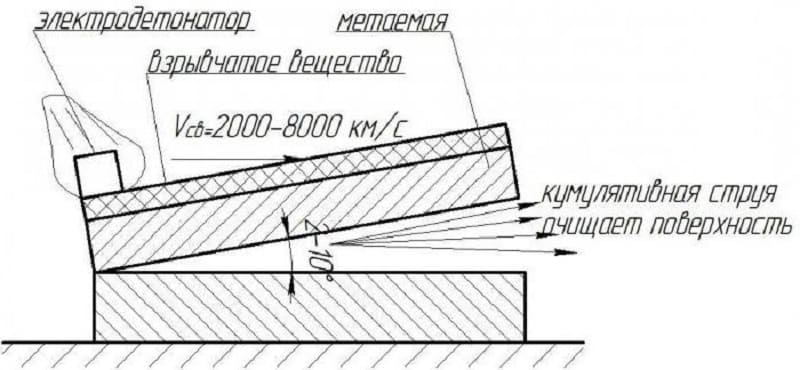

Взрывом

Основной способ для получения биметаллических соединений. Для спекания заготовок используют тепловую энергию, которая освобождается при взрыве.

Ультразвуковая

Данный способ использует ультразвуковые колебания для образования неразъемных связей между атомами. Уникальность технологии заключается в возможности сваривания различных материалов, начиная от металла, заканчивая кожей или стеклом.

Холодная

Уникальный метод сваривания материалов, который отличается низкой рабочей температурой, находящейся ниже уровня рекристаллизации структуры металла. Технологические требования заключаются в тщательной подготовки рабочей плоскости. Она должна быть очищена от чужеродных элементов. Непосредственно перед началом цикла производят обезжиривание поверхности.

Эту сварку давлением применяют для работы с материалами, чувствительными к температурным перепадам.

Классификация видов сварки

В зависимости от критериев, классификацию способов сварки выполняют по виду защиты расплавленного металла от кислорода воздуха, способу управления процессом, материалу и т. д. Также учитываются технологические особенности проведения сварочных работ. По способу воздействия на детали выделены три основных вида сварки:

- Механическую проводят внешним давлением, под действием которого поверхности деформируются, что приводит к плотному соединению.

- Термическую выполняют с применением дополнительных материалов, которые расплавляются теплом от источника энергии. Жидкий металл заполняет промежуток между заготовками, после остывания образуется прочное соединение.

- При термомеханических (комбинированных) видах сварки детали подвергаются совместному воздействию тепла и давления. Для повышения пластичности детали предварительно нагревают, затем сжимают.

Термомеханический класс сварки

Комбинированный способ предлагает воздействие не только повышенной температурой на металл, но и механические усилия. В большинстве случаев, используется при стыковке малогабаритных частей, которые обычным способом качественно связать не представляется возможности. Процесс происходит в электродах — губках, в которых закрепляется две части деталей. Основными видами сварки называются контактная, диффузионная и кузнечные способы.

Кузнечная сварка

Качественное соединение кузнечным способом работ достигается при условиях очищенных от налетов, окислов прилагаемых поверхностей. Работа ручным инструментом осуществляется по нагретому металлу, детали нахлестываются и производятся удары молотком по поверхности.

Способы кузнечной сварки

Кузнечная сварка

Современные виды работ вытеснили кузнечное дело ввиду малой надежности стыкованных деталей.

Контактная сварка

Нагрев при сварке сопротивлением достигается прилеганием поверхности иглы к изделию. Электрический ток проходит через инструмент нужного диаметра, предварительно необходимо подготовить металл путем сдавливания или осадочного механического воздействия. Химическое воздействие атомов металла дает возможность сварить мелкие детали, легко поддается автоматизации и высокопроизводительна.

Контактная сварка

Различается на три основные способа, точечную, роликовую и стыковую разновидность. Широко применяется в промышленности и машиностроении, в труднодоступных местах и соединениях.

Диффузионная сварка

Основой способ является использования диффузии атомов при высоком уровне вакуума. Поверхностные слои металла нагреваются в силу высокой диффузионной способности атомов до температур, приближенной к плавлению. Контакт и надежная стыковка происходит механическим воздействием высокой силы, минимальная мощность сжатия составляет 20 МПа.

Процесс начинается с помещения деталей в специальную камеру, крепление и передачи усилия. Материалы выдерживаются определенной время, под воздействием электрического тока.

Варим металлы

С народными любимцами разобрались, приступаем к «правильным» классификациям.

Начнем с настоящих тяжеловесов – типов сварки металлов, которые подразделяются на три группы по:

- Физическим признакам.

- Техническим признакам (механизация, непрерывность процесса, защита металла).

- Технологическим признакам (отдельные классификации для каждого способа – например, виды электродов).

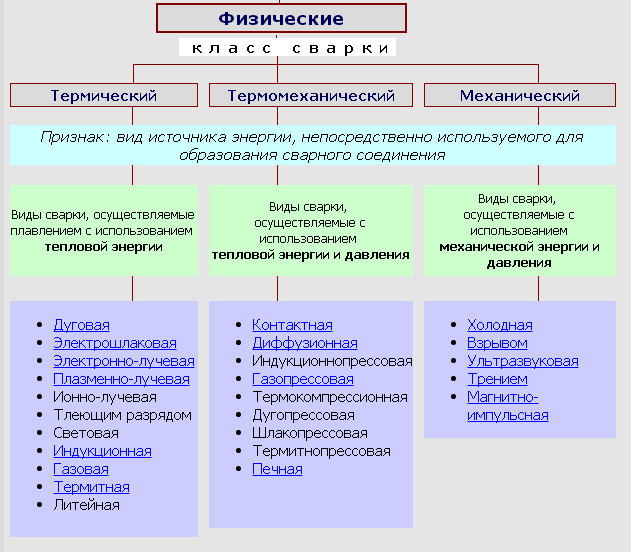

По физическим признакам мы имеем три главных класса для всех видов сварки металлов:

Термический класс – сварочный процесс заключается в плавлении тепловой энергией:

- газовой;

- дуговой;

- лазерной;

- лучевой, термитной и т.д.

Важно! Основные виды сварки плавлением – самые распространенные в быту и в промышленности. Это самый густонаселенный класс, подавляющее большинство сварочных методов относится к нему

Механический класс с использованием механической энергии:

- ультразвуковой;

- холодной;

- трением;

- взрывом и т.д.

Таблица сварки металлов.

Термомеханический класс, способы совместного действия тепловой энергии и давления:

- кузнечные;

- диффузионные;

- контактные и т.д.

В качестве примера варки металлов представляем МАДП – механизированную аргонодуговую сварку плавящимся электродом. Настоящий гибрид для электро-газового соединения металлов. Без него невозможная сварка цветных металлов или сложных сплавов.

Преимущества МАДП:

- соединение любых сплавов;

- устойчивость формы изделия из-за слабого нагрева;

- электроды нужно менять редко;

- широчайшая сфера использования;

Недостатки:

- сложно для новичков;

- невысокая скорость выполнения.

Определение процесса сварки

Для стыковки деталей в промышленности и строительстве используют различные технологии. Лидерскую позицию удерживает сварка. Она широко используется в машиностроении и других отраслях промышленности, при проведении строительных и ремонтных работ. Такую популярность можно объяснить высокой надежностью конструкций, получаемых в результате, и их прочностью. Технология экономически выгодна, отличается высокой производительностью.

Сварка — это технологический процесс, в результате которого образуются неразъемные соединения материалов. Иногда понятие ошибочно относят только к технологии соединения металлических элементов. На деле же разнообразные виды сварки позволяют надежно скрепить не только металл, но и стекло, графит, керамику, пластик. Соединение происходит под воздействием температуры на межатомном уровне, в результате деформирования, либо при сочетании двух способов.

На физическом уровне при сварке атомы и молекулы соединяемых поверхностей образуют прочные связи. Чтобы такие соединения возникли, необходимо соблюдать некоторые условия:

- свариваемые поверхности нужно очистить от загрязнений, оксидов, инородных атомов;

- для облегчения взаимодействия атомов между собой должна произойти их энергетическая активация;

- свариваемые заготовки необходимо разместить на таком расстоянии, которое можно было бы сопоставить с межатомным расстоянием в элементах.

В процессе остывания происходит образование сварочного шва на стыке.

Понятие процесса

Физические признаки

Металлы отличаются высокой температурой плавления. Без дополнительных факторов площадь контактные части свариваемых изделий не будут взаимодействовать друг с другом. Для изменения агрегатного состояния металла требуется повысить его температуру. По достижению определенного уровня создаются условия, при которых появляется возможность выполнить стыковку деталей с получением крепкой межатомной связи между поверхностями.

Технологичность – главное свойство сварных работ

Применяемые типы сварки зависят от характеристик рабочих элементов, а также производственных условий. Наиболее употребительными являются следующие технологии:

- Дуговая.

- Плазменная.

- Газовая.

- Сварка давлением.

- Стыковая.

- Холодная.

Важность свойств

В процессе соединения заготовок необходимо обеспечить надежную защиту зоны температурного воздействия от агрессивного влияния кислорода в атмосфере. В противном случае в области обработки будут активно развиваться коррозионные процессы, ухудшающие качество конструкции. Основные способы предотвращения контакта расплава с воздухом:

- флюс;

- вакуум;

- защитные газы;

- пена.

Флюс можно вносить непосредственно в зону контакта, как при автоматической сварке. Дуговая технология подразумевает использование стержней с флюсовым материалом, который расплавляясь, защищает сварочную область.

Виды сварки металлов и их краткая характеристика

Технологические составляющие сварочного процесса были известны еще в 17 веке. Тогда они были представлены литьем и кузнечным делом. «Осовременивание» началось после открытия такого явления как электрическая дуга. Дополнительный толчок развитие сварочного дела получило с изобретением порошкового покрытия для электродов. А вот основной скачок выпал на конец 20-го века, когда стали доступны лазерные, ультразвуковые и плазменные технологии. Внедрение электроники позволило автоматизировать сварочный процесс, увеличить точность выполнения работ и производительность.

В настоящее время разделяется три вида сварки, которые отличаются между собой используемым для выполнения работ типом энергии:

- термический;

- механический;

- термомеханический.

Механический класс сварки

Виды и способы механической сварки используют физическое воздействие на стыкуемые материалы. Основные способы имеют преимущества при отсутствии возможности до температуры плавления. Переход энергии из механической в кинетическую позволяют нагреть стыкуемые изделия до порога плавления.

Сварка трением

Основные детали, к которым применяется сварка трением, являются трубы небольшого диаметра, стержневые конструкции. Автоматизированный процесс позволяет производить различные виды сварочных работ в специальных машинах, в шпиндель которых крепятся заготовки. Машина работает посредством перемещения одной из деталей к неподвижной части. Частота вращения доводится до 1500 об/мин, в результате чего происходит нагрев деталей и оплавление.

Сварка трением

После выключения муфты вращения, машина выполняет осадку изделий. Экономичность, быстрое выполнение поставленных задач, делают вид работ трением преимущественнее дуговой, а также имеется возможность варить металлы из разных сплавов.

Холодная сварка

Заготовки стыкуются путем холодной сварки путем деформирования пластических свойств материалов. Температура при операции может достигать минусовой, поверхности должны быть зачищены от окислов и ржавчины. Соединение происходит на межатомном уровне, поэтому элементы должны быть идеально ровными и обработанными.

Холодная сварка

Применяется холодный вид при стыковке шин, проволоки или труб. Давление варьируется от 1 до 3 ГПа, данный способ требует подготовленного к высоким нагрузкам оборудования.

Сварка взрывом

Соединение деталей при сварке взрывом происходит путем синхронной пластической деформации деталей. Подвижная часть детали прикладывается параллельно к устойчиво закрепленной мишени, после чего производится контролируемый взрыв. Основное применение данный способ получил ввиду возможности стыковки разнородных металлов. Взрывные вещества применяются из состава гранулотола, аммонита, гексогена.

Сварка взрывом

Ультразвуковая сварка

Стыковка деталей происходит с применением источников энергии, выдающим на выходе ультразвуковые колебания. Применяется при шовной, точечной, контурного вида сварки механическим воздействием. Сухое трение способствует разрушению оксидных пленок, после заменяется на чистое трение, при котором происходит процесс сварки. Основными преимуществами данного способа является отсутствие предварительной очистки поверхностей, что значительно экономит время. При сварке пластмассовых деталей не допускается перегрев прилагаемых зон, т.к. контролируется температурный диапазон определенного участка. Отсутствуют вредные пары, газы при процессе, нагрев происходит за доли секунды.

Ультразвуковая сварка

Недостатками при ультразвуковом виде можно выделить дорогостоящее оборудование, малый диапазон толщины материалов. Необходимо четко определить толщину свариваемых видов материалов, при размерах вне допуска, возможно применение акустической линзы, что дает возможность сфокусировать энергию на определенном участке детали.

![§ 2. классификация сварки металлов [1981 фоминых в.п., яковлев а.п. - ручная дуговая сварка]](https://metallcore.ru/wp-content/uploads/5/d/0/5d090b8257e5f55e077cd999f3d9edc9.jpeg)