Как устроен и работает воздушный компрессор

Устройство агрегата для сжатия воздуха определяется типом конструкции. Компрессоры бывают поршневые, роторные и мембранные. Наиболее широко распространены поршневые воздушные агрегаты, в которых воздух сжимается в цилиндре благодаря возвратно-поступательным движениям поршня внутри него.

Схема устройства

Устройство воздушного поршневого компрессора достаточно простое. Основной его элемент – это компрессорная головка. По своей конструкции она схожа с цилиндром двигателя внутреннего сгорания (ДВС). Ниже приведена схема поршневого агрегата, на которой хорошо показано устройство последнего.

В состав компрессорного узла входят следующие элементы.

- Цилиндр. Это объем, в котором сжимается воздух.

- Поршень. Возвратно-поступательными движениями всасывает воздух в цилиндр либо сжимает его.

- Поршневые кольца. Устанавливаются на поршне и предназначены для повышения компрессии.

- Шатун. Связывает поршень с коленчатым валом, передавая ему возвратно-поступательные движения.

- Коленчатый вал. Благодаря своей конструкции обеспечивает ход шатуна вверх и вниз.

- Впускной и нагнетательный клапаны. Предназначены для впуска и выпуска воздуха из цилиндра. Но компрессорные клапаны отличаются от клапанов ДВС. Они изготовлены в виде пластин, прижимаемых пружиной. Открытие клапанов происходит не принудительно, как в ДВС, а вследствие перепада давлений в цилиндре.

Для уменьшения силы трения между кольцами поршня и цилиндром в компрессорную головку поступает масло. Но в таком случае на выходе из компрессора воздух имеет примеси смазки. Для их устранения на поршневом аппарате устанавливают сепаратор, в котором происходит разделение смеси на масло и воздух.

Если требуется особая чистота сжатого воздуха, например, в медицине или на производстве электроники, то конструкция поршневого агрегата не подразумевает использование масла. В таких аппаратах поршневые кольца выполнены из полимеров, а для уменьшения силы трения применяется графитовая смазка.

Коленчатый вал приводится в движение от электродвигателя посредством ременного или прямого привода. При ременном приводе в конструкцию аппарата входят 2 шкива, один из которых устанавливается на валу двигателя, а второй — на валу поршневого блока. Второй шкив оснащается лопастями для охлаждения агрегата. В случае прямого привода валы двигателя и поршневого блока соединяются напрямую и находятся на одной оси.

Также в конструкцию поршневого компрессора входит еще один очень важный элемент – ресивер, представляющий собой металлическую емкость. Предназначен он для устранения пульсаций воздуха, выходящего из поршневого блока, и работает как накопительная емкость.

Благодаря ресиверу можно поддерживать давление на одном уровне и равномерно расходовать воздух. Для безопасности на ресивере устанавливают аварийный клапан сброса, срабатывающий при повышении давления в емкости до критических значений.

Чтобы компрессор мог работать в автоматическом режиме, на нем устанавливается реле давления (прессостат). Когда давление в ресивере достигает требуемых значений, реле размыкает контакт, и двигатель останавливается. И наоборот, при снижении давления в ресивере до установленного нижнего предела, прессостат замыкает контакты, и агрегат возобновляет работу.

Принцип действия

Принцип работы поршневого компрессора можно описать следующим образом.

- При запуске двигателя начинает вращаться коленчатый вал, передавая возвратно-поступательные движения посредством шатуна поршню.

- Поршень, двигаясь вниз, создает в цилиндре разрежение, под воздействием которого открывается впускной клапан. По причине разности давлений воздуха, он начинает засасываться в цилиндр. Но перед попаданием в камеру сжатия воздух проходит через фильтр очистки.

- Далее, поршень начинает движение вверх. При этом оба клапана находятся в закрытом состоянии. В момент сжатия в цилиндре начинает повышаться давление, и когда оно достигает определенного уровня, происходит открытие выпускного клапана.

- После открытия выпускного клапана сжатый воздух направляется в ресивер.

- При достижении определенного давления в ресивере срабатывает прессостат, и сжатие воздуха приостанавливается.

- Когда давление в ресивере снижается до установленных значений, прессостат снова запускает двигатель.

Роторные компрессоры промышленного назначения

Общие сведения

Роторные компрессоры — наиболее распространенная разновидность компримирующих машин. По различным оценкам в настоящее время доля роторных турбокомпрессоров и компрессоров составляет около 70% от общего числа компрессионной техники. Наибольшее распространение получили так называемые газо- и воздуходувки Рутса, в которых перемещение газо- или воздушной смеси обеспечивает ротор компрессора.

Согласно общепринятой классификации, роторные турбокомпрессоры и компрессоры относятся к машинам объемного действия ротационного типа. В каталоге ООО «Компрессор «САС» вы можете ознакомиться с характеристиками «классических» компрессорных узлов, среди которых сверхнадежные воздухо-, газодувки 1А и 2ФВ. Предприятиям, заинтересованным в приобретении роторных компрессоров, мы предлагаем лояльные ценовые условия, помощь в расчетах, доставке, обслуживании и ремонте.

Характерные особенности конструкции

Наше предприятие реализует шестеренчатые роторные турбокомпрессоры и компрессоры ВФ, 1А и 2АФ производительностью от 1,5 до 21 м3/мин. Вышеозначенные компрессорные узлы характеризуются следующими особенностями: ротор турбокомпрессора соединен с валом электродвигателя через упругую муфту или ременную передачу (роторные турбокомпрессоры вертикального исполнения серии 2АФ), количество роторов в компрессоре — 2, геометрия роторов — шестеренчатая. Представленные роторные компрессоры и турбокомпрессоры не оснащены принудительными системами охлаждения.

В корпусе газо-, воздуходувок укреплены два вращающихся ротора, опирающихся на подшипники. Роторы турбовоздуходувок соединяются в торцевой части посредством шестеренчатой передачи; ведомый и ведущий валы вращаются синхронно. В роторных компрессорах 1А, ВФ и 2АФ поток направляется перпендикулярно вращению роторов: всасывающий и нагнетательный патрубки присоединяются к боковым фланцам узла.

Сведения о сертификации

Компрессорные машины относятся к оборудованию, подлежащему проверке соответствия в обязательном порядке. Осознавая ответственность перед покупателями, ООО «Компрессор «САС» инициировало сертификацию оборудования. После ряда испытаний и проверок наша компрессорная техника была признана соответствующей всем требованиям нормативной документации, в результате чего роторные турбокомпрессоры и компрессоры получили сертификаты установленного образца. Данные документы снимают множество ограничений на применение компрессорной техники, а также удостоверяют ее надежность и безопасность.

Монтаж и подготовка к работе

Компрессорные узлы поставляются в сборе на металлических рамах-основаниях, стационарно прикрепляемых к плитам перекрытия или фундаментам. Поскольку рама оснащена монтажными отверстиями, необходимость в разборке роторных компрессоров при установке отпадает.

Подготовка к первому запуску подразумевает удаление заглушек с патрубков и очистку роторных турбокомпрессоров от консервирующей смазки. Для этого используют смоченную в солярном масле ветошь, после чего рабочие поверхности протирают насухо. Чтобы удалить остатки консервационной смазки и промывочных материалов, ротор компрессора запускают несколько раз в кратковременном режиме на холостом ходу, предварительно заправив картер маслом.

Роторные газо-, воздуходувки серий 1А, ВФ и 2ВФ не относятся к компримирующим машинам реверсного действия, поэтому при первичном кратковременном пуске следует обратить особое внимание на направление вращения ротора турбокомпрессора или компрессора. Специалисты ООО «Компрессор «САС» готовы предоставить вам исчерпывающую информацию касательно технических характеристик оборудования для компримирования, а также пуско-наладочных и эксплуатационных аспектов

Воспользовавшись нашими услугами, вы можете быть уверены в том, что ротационные компрессоры прослужат долго и безупречно

Специалисты ООО «Компрессор «САС» готовы предоставить вам исчерпывающую информацию касательно технических характеристик оборудования для компримирования, а также пуско-наладочных и эксплуатационных аспектов. Воспользовавшись нашими услугами, вы можете быть уверены в том, что ротационные компрессоры прослужат долго и безупречно.

Размер

Производительность винтовых компрессоров обычно выражается в лошадиных силах (л.с.), стандартных кубических футах в минуту ( SCFM ) * и фунтах на квадратный дюйм (PSIG). Для блоков мощностью от 5 до 30 л.с. физический размер этих блоков сопоставимы с типичным двухступенчатым компрессором. По мере увеличения мощности ротационно-винтовые компрессоры значительно экономят на масштабе. Например, составной компрессор мощностью 250 л.с. – это большая часть оборудования, для которой обычно требуется специальный фундамент, помещения и высококвалифицированные монтажники для установки оборудования. С другой стороны, винтовой компрессор мощностью 250 л.с. можно разместить в обычном цехе с помощью стандартного вилочного погрузчика . В промышленности роторно-винтовой компрессор мощностью 250 л.с. обычно считается компактным оборудованием.

Винтовые компрессоры обычно доступны в диапазоне от 5 до 500 л.с. и могут производить потоки воздуха, превышающие 2500 кубических футов в минуту. В то время как давление, создаваемое одноступенчатым винтовым компрессором, ограничено 250 фунтами на квадратный дюйм, двухступенчатый винтовой компрессор может обеспечивать давление до 600 фунтов на квадратный дюйм.

Винтовые компрессоры имеют тенденцию к плавной работе с ограниченной вибрацией, поэтому не требуют специального фундамента или системы крепления. Обычно винтовые компрессоры монтируются с использованием стандартных резиновых изолирующих опор, предназначенных для поглощения высокочастотных вибраций. Это особенно актуально для винтовых компрессоров, работающих с высокими частотами вращения.

* В меньшей степени некоторые компрессоры рассчитаны на фактические кубические футы в минуту ( ACFM ). Третьи измеряются в кубических футах в минуту (CFM). Использование CFM для измерения скорости компрессора неверно, поскольку оно представляет собой расход, не зависящий от эталонного давления. т.е. 20 кубических футов в минуту при 60 фунтах на квадратный дюйм.

Как работает: алгоритм, принцип работы

Компрессор магистрально соединен с конденсатором и испарителем. В качестве магистралей используются медные трубки тонкого сечения. Таким образом создается контур охлаждения, по которому циркулирует фреон с малым количеством компрессорного масла.

Технологически в компрессоре происходят следующие последовательные процессы:

- Из испарителя в компрессор циркулирует фреон (о рабочих диапазонах давления и температуры нами было написано выше).

- В компрессоре происходит сжатие фреона. Сжатие по законам физики приводит к ускорению движения корпускул вещества, а значит и к нагреву.

- На конденсатор воздействует струя воздуха, который по температуре ниже, чем фреон. В итоге фреон начинает остывать и переходит из газообразного вещества в жидкое, при этом происходит дополнительное выделение тепловой энергии.

Далее происходят технологические процессы, сопровождающие работу кондиционера, но компрессор обслуживает только те, которые описаны выше. Процессы, которые описаны выше характерны для абсолютного числа компрессоров вне зависимости от моделей и производителя.

Важно! Отметим одно важное обстоятельство, которое затрагивает работу компрессора, – если испаритель не успевает «обработать» фреон и полностью перевести его в газообразное состояние, то во вход компрессора может попасть жидкость. Жидкость, в отличие от газа, практически несжимаема

В ходе работы происходит сильное гидравлическое воздействие и возникает поломка. Кроме того, не рекомендуется работа кондиционера при низких температурах атмосферного воздуха.

Общее описание роторных компрессоров

Главное предназначение состоит в создании давления, какое будет выше атмосферного. Рассматриваемый вид механизма относится к оборудованию объемного типа.

Наименование роторный нагнетатель воздуха получил из-за характерности формы ключевых крутящихся компонентов. Высокая необходимость в них определяет то, что возникло просто большое количество небольших моделей, которые отличаются большой эффективностью в использовании. Также встречается нагнетатель воздуха роторно-поршневой, который сильно разнится от классического варианта выполнения.

В рассматриваемую группу устройств входят следующие механизмы:

- Кулачковые.

- Винтообразные.

- Спиральные.

- Жидкостно-кольцевые.

- Пластинчатые.

Все разновидности аналогичных устройств отличаются достаточным количеством свойств, например, пластинчатый нагнетатель воздуха роторного не имеет много самых разных клапанов, которые значительно уменьшают критерий КПД. По мимо этого, роторные варианты выполнения имеют малый вес если сравнивать с поршневыми.

Во многих случаях нагнетатель воздуха роторно-лопастной предоставлен одинарным аппаратом с приводом. Некоторые варианты выполнения имеют переходный редуктор, который может менять передаваемое усилие.

Сегодня компрессорные установки оборудуются электродвигателем. В большинстве случаев проходит установка двигателей внутреннего сгорания, которые отличаются большей работоспособностью.

Этот тип компрессоров встречается в разных случаях. Достаточно часто оно используется для изготовления распылителя краски, который требуется для одинакового нанесения специализированного красящего вещества на поверхность.

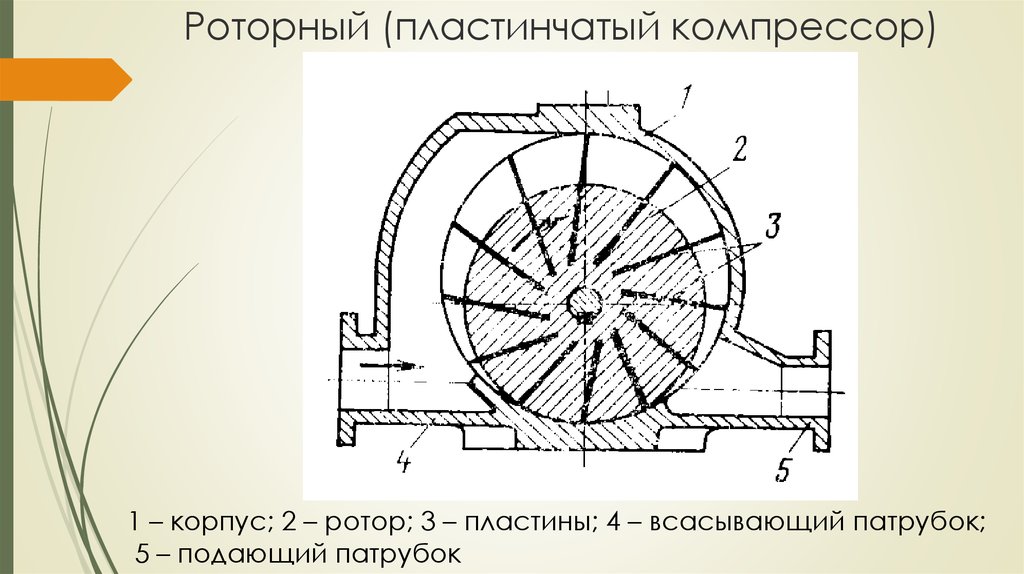

Принцип работы роторно-пластинчатого компрессора

В данной статье мы рассказываем о принципе работы роторно-пластинчатого компрессора на основе компрессоров Hydrovane HV PEAS горизонтального типа.

Общее описание

Роторно-пластинчатые компрессоры относятся к компрессорам объемного действия, т.е. сжатие газа происходит за счет изменения объема полости сжатия.

Схема основных элементов

Основные элементы роторно-пластинчатого компрессора изображены на рисунке ниже.

«A» — точка входа воздуха в компрессор

«H» — впускной клапан

«B» — блок сжатия роторно-пластинчатого компрессора

«С» — масляный перепускной клапан

«D» — узел выхода воздушно-масляной смеси из блока сжатия

«G» — масло компрессора в статоре

«Е» — сепаратор тонкой очистки сжатого воздуха от масла

«F» — воздушно-масляный радиатор для охлаждения сжатого воздуха и масла

Контуры движения воздуха и масла

В компрессоре существует два контура движения. Это масляный контур (движение масла внутри компрессора) и воздушный контур (движение воздуха в компрессоре).

Синими стрелками изображено направление движения воздуха.

Красными стрелками изображено направление движения масла.

Контур красного цвета в нижней части рисунка — это масляный контур компрессора. В него входят термостатический клапан и масляный фильтр.

Принцип работы

При включении компрессора сжатый воздух поступает через воздушный фильтр, входное отверстие в торцевой крышке блока сжатия и всасывающий клапан (А).

Далее воздух поступает в блок сжатия (В).

В блоке сжатия (B) воздух сжимается за счет изменения объема камеры сжатия. Камера образуется с помощью статора, ротора и пластин, которые установлены в пазах ротора.

Масляный перепускной клапан (С) предназначен для предотвращения гидравлического удара и выброса излишков масла из камеры сжатия, которые могут остаться после остановки компрессора и, соответственно, перед его запуском.

Воздушно-масляная смесь выходит из блока сжатия (D) и двигается в его нижнюю часть. При выходе из блока сжатия масло отделяется от сжатого воздуха с помощью первичного маслоотделителя.

Масло по стенкам стекает в нижнюю часть блока сжатия (масло показано красным цветом).

Сжатый и предварительно очищенный воздух двигается в сепаратор тонкой очистки (Е), где происходит финальное отделение масла из сжатого воздуха до 3 мг/м 3 .

Очищенный воздух проходит через клапан поддержания давления (на рисунке цифрой не обозначен) и поступает в воздушно-масляный радиатор (F), где происходит охлаждение.

Далее сжатый воздух поступает в трубопровод к потребителю.

Циркуляция масла

Циркуляция масла происходит за счет разности давлений в разных точках внутри блока сжатия. Имеется два круга циркуляции масла — большой и малый.

Малый круг: масло двигается минуя воздушно-масляный радиатор (F) в случае первичного запуска компрессора, когда масло еще холодное.

Большой круг: масло двигается через воздушно-масляный радиатор (F) в том случае, когда температура масла достигает рабочих режимов (примерно 60-65 С).

Видеобзор

Для наглядности мы записали небольшое видео с нашими комментариями по принципу работы роторно-пластинчатых компрессоров.

Все важные элементы разобраны в этом видео более подробно. Так же есть более подробное описание принципа работы роторно-пластинчатого компрессора.

Также мы публикуем симулятор Hydrovane, с помощью которого можно самостоятельно изучить потоки сжатого воздуха и циркуляции масла внутри компрессора в зависимости от потребления сжатого воздуха.

Для удобства просмотра рекомендую использовать браузеры Opera или Google Chrome (также потребуется последняя версия Addobe Flash Player). И не забудьте включить звук…

Все вопросы, связанные с принципом работы роторно-пластинчатых компрессоров, вы можете задать по электронной почте:

или оставив комментарий через форму ниже. Мы ответим в течение одного рабочего дня.

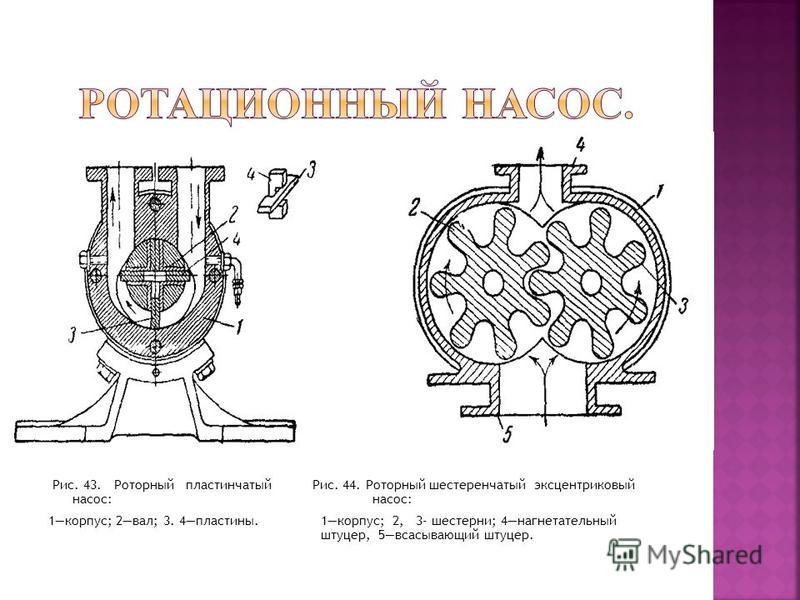

Роторный компрессор с кулачковыми роторами

Подобный вариант исполнения применяется в том случае, когда нужно передавать большой объем вещества за минимальный период. Среди особенностей отметим:

- Подвижные части не соприкасаются. Именно поэтому снижается вероятность сильного износа.

- Нет необходимости в добавлении масла, за счет чего существенно упрощается процесс обслуживания.

- Устройства с большим размером имеют электрический двигатель, который подключен напрямую к основному элементу. Меньшие варианты исполнения снабжаются клиноременной передачей.

Встречается довольно большое количество разновидностей подобного устройства. Основными элементами можно назвать:

- Корпус.

- Ротор.

- Распределительные шестерни.

- Уплотнительные прокладки.

- Подшипники.

Принцип действия устройства можно охарактеризовать следующим образом:

- Роторы не находятся в зацеплении на момент работы.

- Газ внутри не сжимается.

- Есть возможность проводить монтаж подвижных элементов на параллельных винтах.

- Кулачки не соприкасаются.

- Подшипники и распределительные части смазываются на момент работы.

Область применения подобных устройств весьма обширна. Примером можно назвать различные промышленные установки, а также оборудование для нанесения лакокрасочных материалов.

Типы роторных компрессоров

Наиболее простой компрессор роторный – безмасляный. Данная конструкция не имеет смазочной конструкции, поэтому не требует применения масел. Данное технологическое решение позволяет снизить затраты на смазочные материалы и обслуживание, позволяет проводить минимальное количество плановых обслуживаний, а также получать на выходе сжатый воздух без масляных примесей и добавок.

Более дорогой альтернативой является компрессор роторный масляный с наличием прямой передачи. Их конструкция предусматривает наличие системы для смазывания. А привод и головка компрессора связаны одним валом, что делает передачу прямой. Для решения проблемы с охлаждением применяется алюминиевый радиатор.

Схож с поршневым компрессором мембранный. Отличается от поршневого наличием мембранной рабочей поверхности. Данная мембрана выполнена из прочных и надежных материалов, которые выдерживают многочисленные поступательно-вращательные движения. Изменение давления воздуха происходит за счет колебательного движения мембраны.

Также существует более мощный компрессор – с клиноременной передачей. Это значит, что головка компрессора и двигатель связаны с помощью ремня. Охлаждение таких устройств гораздо легче организовать, поэтому они обладают более долгим эксплуатационным сроком. Но единственным недостатком является высокая цена.

Расходные материалы

В рабочем процессе ротационных компрессоров особую роль играет масло. Главная функция компрессорных жидкостей заключается в поддержании износостойкости деталей, предотвращении разгерметизации и образования нагаров. Но представлены на рынке и модифицированные составы с отдельными улучшенными свойствами – например, это может быть морозостойкость, антикоррозийная защита и т. д. Что касается типа основы, то спиральный компрессор, работающий при температурных нагрузках до 100 градусов, можно заправлять синтетическими средствами. Если этот порог увеличивается, то следует обращаться к более дорогим, но качественным минеральным маслам. Технические аксессуары тоже являются необходимым дополнением. В этой группе расходников выделяют шланги, переходники, фитинги, клапаны, фильтры и крепежные приспособления. Благодаря компонентной оснастке и организуется инфраструктура взаимодействия компрессора с рабочим инструментом или оборудованием.

Роторные компрессоры

Компрессоры используются для того, чтобы для различных газов (в том числе воздух, хладагенты, природный газ и специальные газы: аммиак, кислород, азот и др.) получить давление выше, чем нормальное атмосферное давление.

Роторные компрессоры являются компрессорам объемного типа. Объемный компрессор создает уменьшение объема газа для увеличения его давления.

Роторные компрессоры получили свое название от вращающегося рабочего элемента. Они сжимают газы при помощи кулачковых роторов, жидкости, винтов или пластин. В ответ на запросы рынка усилиями многих компаний-производителей появились на свет компактные и эффективные компрессорные машины.

К роторным компрессорам относятся компрессоров следующих типов: винтовой, кулачковый (Рутс компрессор), пластинчатый, спиральный и жидкостно-кольцевой.

За исключением различий в конструктивном исполнении, компрессоры этого типа имеют несколько общих особенностей. Наиболее важная особенность, которая отличает их от поршневых компрессоров, – отсутствие большого количества клапанов. Роторные компрессоры имеют меньший вес, чем поршневые, имеют простое конструктивное решение, могут быть с одним или несколькими роторами. Дизайн ротора отличает типы друг от друга, и также режим работы и размер являются уникальными для каждого типа компрессоров.

Роторные компрессоры часто представляют собой одинарный агрегат с приводом. Кроме того встречаются установки с последовательным расположением, в комплекте или без промежуточного редуктора.

Большинство компрессоров роторного типа комплектуют электродвигателем, однако переносные компрессоры могут комплектоваться также двигателем внутреннего сгорания.

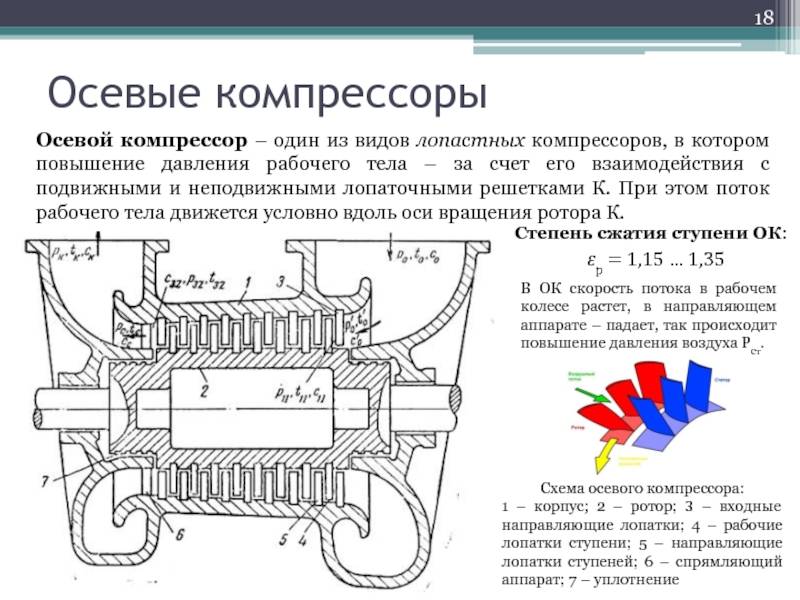

Роторный винтовой компрессор

рис 1. Винтовой компрессор

Винтовой компрессор – это широко используемое средство для сжатия воздуха, технологических газов и хладагента. Эффективная работа винтовых компрессоров зависит в основном от правильного дизайна ротора. Данный тип компрессоров часто используется в промышленности. В последние десятилетия данный тип компрессоров стал широко популярен в газовой промышленности при работе с низким давлением и высокой производительностью. Давление на всасывании может быть очень низким, а на нагнетании достигать 400psig.

Винтовой компрессор имеет показатели, близкие к поршневым и центробежным компрессорам. Так, например, большая винтовая установка, рассчитанная на 40000 cfm – это типичная зона применения центробежных компрессоров, а небольшие установки для автомобильного кондиционирования воздуха – это типичная область применения поршневых компрессоров.

Конструктивное устройство:

Рабочий элемент компрессора – два винтовых ротора, которые вращаются по направлению друг к другу: когда левый ротор поворачивается по часовой стрелке, правый ротор вращается против часовой стрелки. Роторы и корпус разделены небольшим зазором. Оба ротора могут крепиться к валу привода, который приводит компрессор в рабочее состояние. В компрессоре есть впускное и выпускное отверстие для рабочей среды. Винтовые компрессоры могут иметь различные материальные исполнения. Термическая обработка роторов обычно не требуется.

Отличия и преимущества винтовых компрессоров перед поршневыми

Первое отличие винтовых компрессоров от поршневых заключается в их конструкции. Главное, чем отличаются винтовые компрессоры от поршневых — это механизм сжатия. В винтовых агрегатах применяются роторы с винтообразными зубьями, вращающимися навстречу друг другу. А в поршневых – поршень, который совершает возвратно-поступательные движения внутри цилиндра. Благодаря вышеописанным конструкционным различиям винтовой компрессор имеет небольшой вес и компактные габариты.

Кроме того, отличается способ нагнетания и аккумулирования воздуха. Винтовые аппараты создают постоянный поток воздуха. Поршневые же компрессоры подают воздух импульсами, которые соответствуют по частоте движениям поршня. Поэтому для создания постоянного потока к поршневым аппаратам подсоединяется ресивер.

Преимущества винтовых компрессоров перед поршневыми очевидны.

- Экономия электроэнергии. Она экономится за счет использования винтовых блоков последних поколений и автоматического управления подачей воздуха. Благодаря этому расход электричества уменьшается приблизительно на 30%.

- Низкая стоимость обслуживания. В среднем, обслуживание поршневых агрегатов требуется проводить через каждые 500 часов работы. Винтовым же аппаратам нужен осмотр после 4000-8000 часов работы.

- Длительный срок службы. Компрессоры с винтовым принципом действия способны работать без ремонта несколько лет подряд. Объясняется это отсутствием системы клапанов и наличием простой системы смазки и охлаждения. На винтовую пару агрегата производителем дается гарантия 2 года. Но, как показывает практика, аппараты могут работать без замены винтовой пары 7-8 лет. За это время в условиях предприятия приходится поменять около 5 компрессоров поршневого типа, имеющих аналогичную производительность.

- Низкая стоимость монтажа и наладки. Как уже говорилось, винтовые агрегаты имеют небольшие размеры и почти не производят шум и вибрацию. Поэтому экономятся средства на монтаж и установку оборудования, поскольку его не требуется устанавливать на фундамент или в отдельное помещение.

- Отличные технические характеристики. Винтовые агрегаты – это высококонкурентное оборудование, обладающее следующими техническими характеристиками: КПД до 95% (у поршневых аппаратов КПД не достигает 60%); производительность свыше 40 м3/мин; выходное давление до 9 кгс/см2.

Винтовые компрессоры выбирают множество предприятий России. Так, около 12% расходуемой страной электроэнергии идет на работу именно этих агрегатов. Несмотря на высокую стоимость, купить винтовой компрессор экономически целесообразно. Он обеспечит высокую скорость работы оборудования, минимизирует возможные простои из-за поломок, сэкономит на обслуживании.