Особенности аргоновых редукторов

Первая из них связана с различной плотностью газов. Плотность аргона при нормальных условиях составляет 1,784 кг/м 3 , в то время как плотность кислорода – 1,301 кг/м 3 , а углекислого газа – 1,965 кг/м 3 . Соответственно, при использовании не «своего» редуктора придётся перенастраивать и ротаметр. Что рекомендуется только в специализированных мастерских, иначе показания расхода аргона будут существенно разниться от фактических.

Второе отличие связано со значениями допустимых давлений газа. Для кислородных редукторов они всегда меньше, поскольку смесь кислорода практически с любой составляющей взрывоопасна. Этот факт определяет повышенные требования к качеству запорной и присоединительной арматуры, уплотнениям и пр. Вместе с тем, добротность изготовления кислородных редукторов всегда позволяет использовать их и для аргона. Но не наоборот.

Поскольку расход аргона при сварке следует регулировать более точно, все типоразмеры аргоновых редукторов отличаются увеличенной площадью мембраны

Это особенно важно при сварке алюминия или нержавеющей стали. Увеличенная площадь мембраны:

- препятствует замерзанию газа при отрицательных внешних температурах;

- позволяет более экономично использовать аргон;

- дополнительно стабилизирует расход газа.

Различие в расходах приводит к выводу – использовать обычные регуляторы расхода при сварке аргоном нецелесообразно, поскольку при этом не обеспечивается необходимая точность. А заправка баллона аргоном обойдётся гораздо дороже, чем заправка углекислотой

Поэтому использование традиционных редукторов, понижающих давление, но не показывающих расход (а для вариантов со смесью аргона и углекислого газа, или аргона с гелием это особенно важно) в данном случае не приветствуется. Предпочтение следует отдать регуляторам расхода, в конструкции которых предусмотрены ротаметры

Ещё лучше использовать наиболее универсальный, углекислотный редуктор, с двумя ротаметрами.

Влияние на процесс

Защитный газ применяемые для сварки оказывают огромное влияние как на сам процесс, так и на результат — качество сварного соединения. Неправильный выбор газов приведёт либо к многочисленным дефектом, либо к ненужному удорожанию процесса.

Приведём несколько примеров:

Применение аргона или гелия для сварки металлоконструкций из Ст3пс. Сварное соединение получится качественным, но затраты необоснованно высокими. Или же другой пример: сварка титанового сплава ВТ9 в среде углекислого газа. В этом случае финансовые затраты будут минимальны, но соединение будет однозначно бракованным и скорее всего даст трещину еще до того, как сварщик завершит работу.

Применение: газоподготовка

Жидкая углекислота в поставке для сварочных работ приобретается высшего и первого сортов. Заправка баллонов углекислотой для пищевиков дороговата, но желательна: Влажность газа нулевая.

Применение газа второго сорта допускается при возможности осушения: к 1% водного осадка добавляется нерегламентированное количество паров жидкости. Извлечением из газового потока паров воды занимается газоосушитель.

Это герметичная ёмкость с засыпкой гигроскопичными материалами. Осушители низкого давления устанавливаются после редуктора, высокого – принимают газ из баллона перед редуктором. Влагопоглотителями выступают алюмогель, силикагель, медный купорос.

Адиабатическое охлаждение газа провоцирует резкое объёмное расширение. Газопотребление в пределах 15–20 л/мин приводит к оледенению паров влаги, что чревато закупоркой редуктора. Газозабор высокого объёма требует установки газоподогревателя змеевикового типа на 24/36 В. Термоэлемент нейтрализует замерзание паров воды, рассчитан на пропуск больших объёмов.

Активная газозащита сварочных швов при полуавтоматической дуговой сварке плавящимся проволочным электродом ведётся углекислотой в чистом виде или в смеси с аргоном.

Использование баллонов подразумевает ограниченный суточный расход сварочными постами. 40-литровый баллон с внутренним давлением 6 МПа принимает 25 кг сжиженной субстанции. В газообразном виде после испарения жидкость трансформируется в 12,5 тыс. л газа.

Устройство и принцип работы углекислотного редуктора

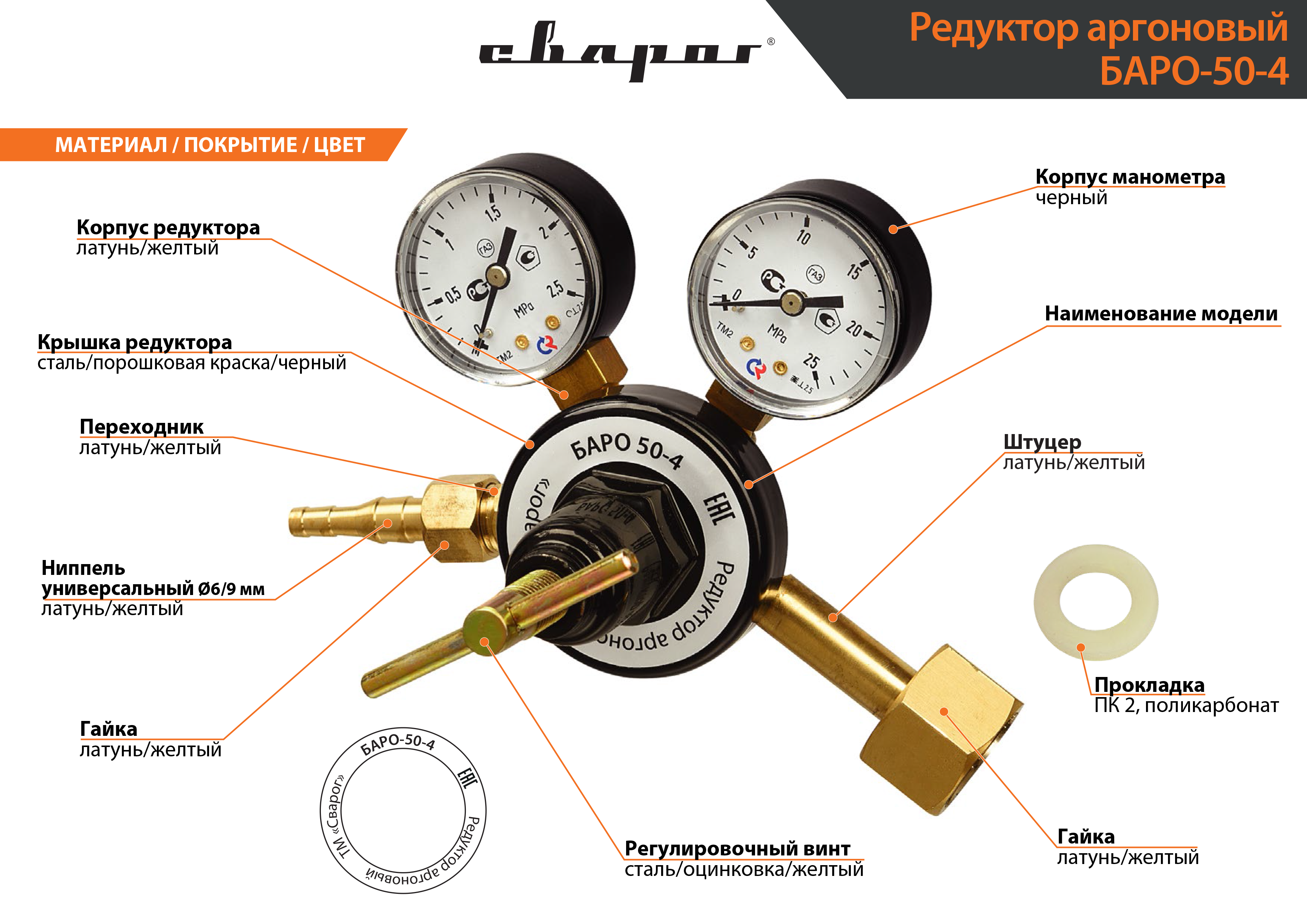

Углекислотный редуктор производит подачу газа под требуемым давлением, а также перекрытие клапана подачи СО2 из баллона при прекращении сварки. Конструкция узла включает в себя:

Впускающий клапан. Уплотняющие элементы. Камеру с регулирующей мембраной. Выпускающий клапан. Верхнюю пружину. Управляющую пружину. Присоединительный штуцер. Корпус. Два манометра, которыми контролируется давление двуокиси углерода на входе и выходе. Запорный вентиль.

Обычный однокамерный углекислотный редуктор работает следующим образом. Газ под давлением (которое контролируется манометром) из баллона поступает во входной штуцер. Пройдя в камеру, поток СО2 преодолевает сопротивление пружины, и отжимает её вниз, в результате чего газ поступает в полость камеры. Поскольку площадь её сечения значительно больше, чем площадь проходного сечения штуцера, то давление газа в камере понижается. Это изменение фиксируется вторым манометром.

Цветовая маркировка

По сути своей редуктор — это регулятор давления смеси для сварки. Он в обязательном порядке входит в состав оборудования для сварочного полуавтомата, использующего принцип сварки в защищенной газовой среде. Минимум два редуктора (каждый к своему баллону) используют в установке газовой сварки и резки.

Безусловно, лучшим решением будет выбирать для баллона с определенным газом только специально предназначенный для него редуктор. Существует строгая система цветовой маркировки:

- голубой цвет с черной надписью — кислород;

- белый с красным текстом — ацетилен;

- черный с синей надписью — технический аргон;

- черный с белой надписью — сырой аргон;

- черный с желтой надписью — углекислота (СО2).

На рынке или в магазине это легко сделать по цвету — цвет редуктора ля сварки соответствует цвету баллона, для которого он предназначен. Голубой — для кислорода, черный — для аргона (он же подойдет для углекислого газа), и так далее.

Особенности аргоновых редукторов

Первая из них связана с различной плотностью газов. Плотность аргона при нормальных условиях составляет 1,784 кг/м3, в то время как плотность кислорода – 1,301 кг/м3 , а углекислого газа – 1,965 кг/м3. Соответственно, при использовании не «своего» редуктора придётся перенастраивать и ротаметр. Что рекомендуется только в специализированных мастерских, иначе показания расхода аргона будут существенно разниться от фактических.

Второе отличие связано со значениями допустимых давлений газа. Для кислородных редукторов они всегда меньше, поскольку смесь кислорода практически с любой составляющей взрывоопасна. Этот факт определяет повышенные требования к качеству запорной и присоединительной арматуры, уплотнениям и пр. Вместе с тем, добротность изготовления кислородных редукторов всегда позволяет использовать их и для аргона. Но не наоборот.

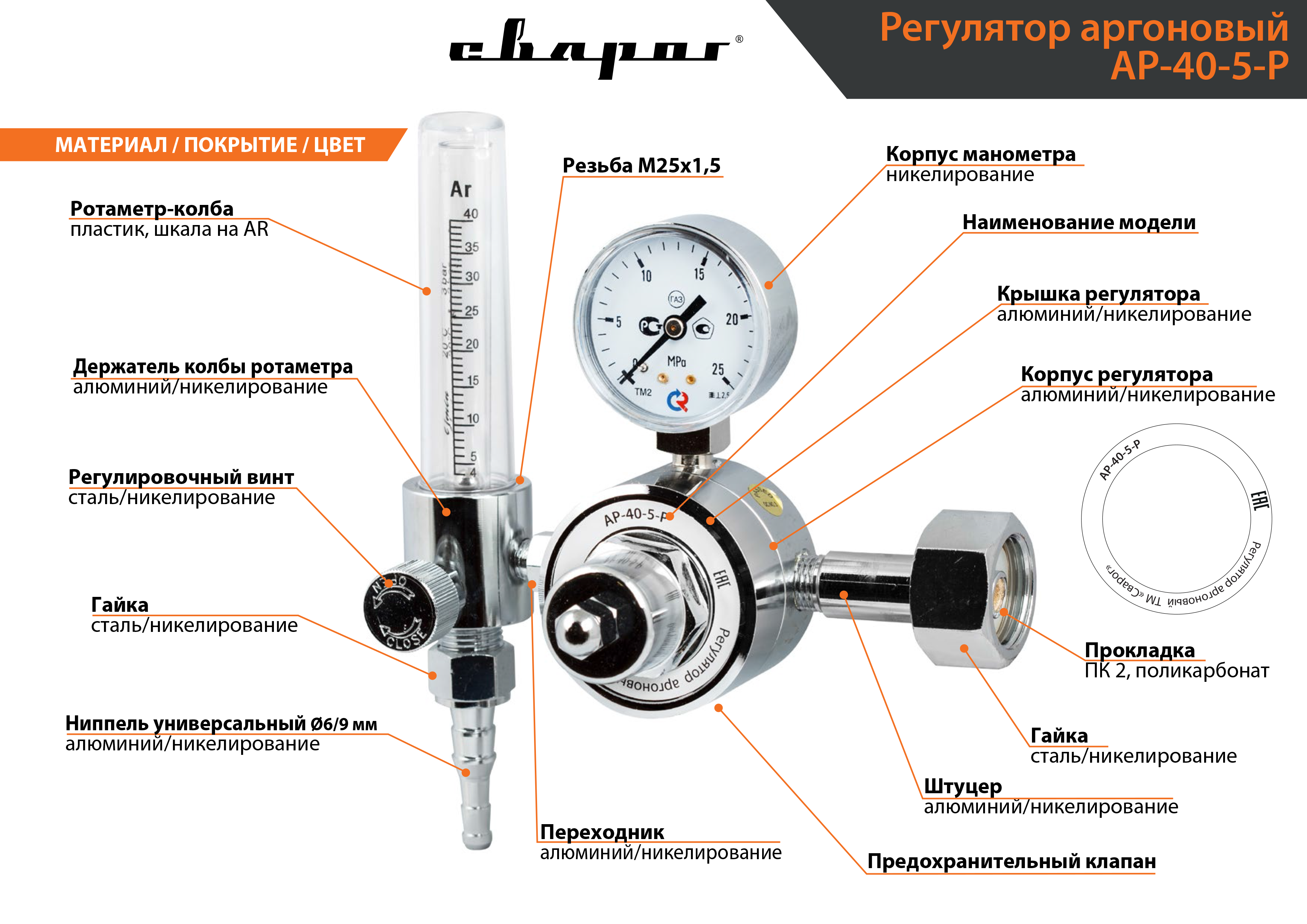

Поскольку расход аргона при сварке следует регулировать более точно, все типоразмеры аргоновых редукторов отличаются увеличенной площадью мембраны

Это особенно важно при сварке алюминия или нержавеющей стали. Увеличенная площадь мембраны:

- препятствует замерзанию газа при отрицательных внешних температурах;

- позволяет более экономично использовать аргон;

- дополнительно стабилизирует расход газа.

Различие в расходах приводит к выводу – использовать обычные регуляторы расхода при сварке аргоном нецелесообразно, поскольку при этом не обеспечивается необходимая точность. А заправка баллона аргоном обойдётся гораздо дороже, чем заправка углекислотой

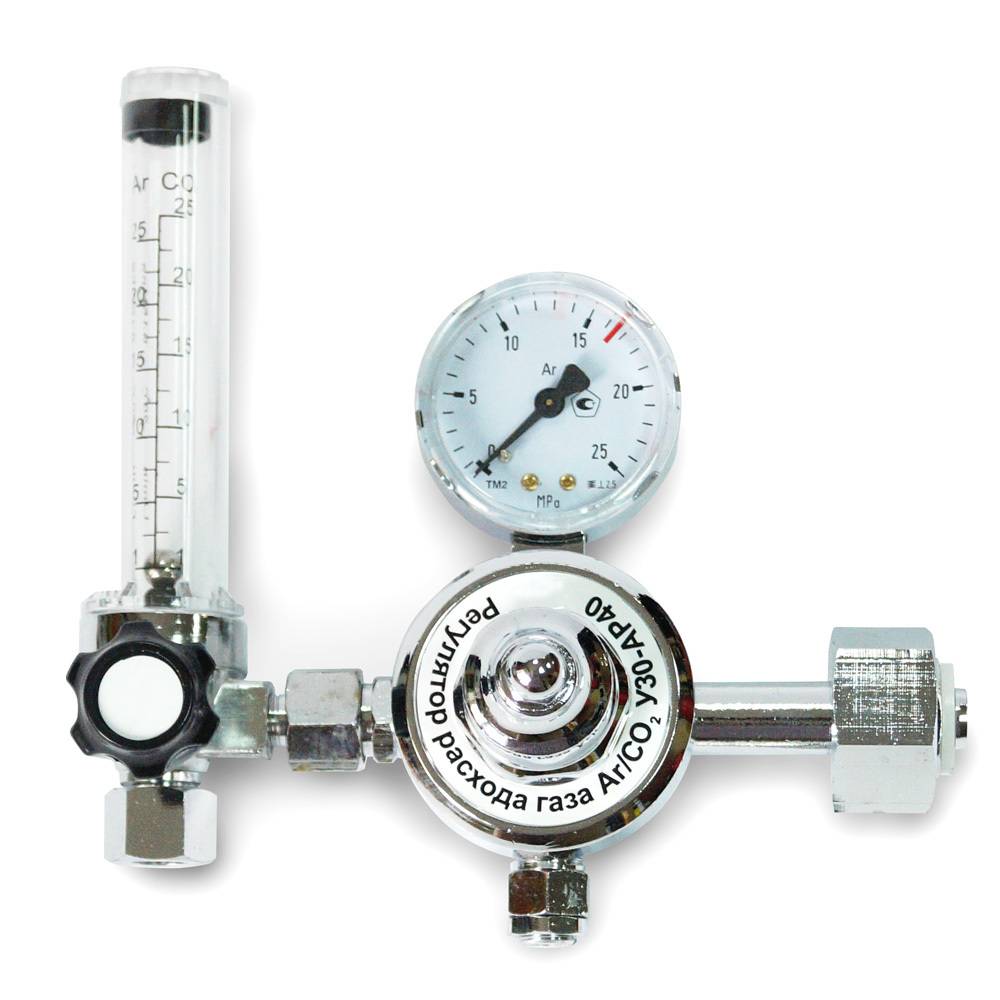

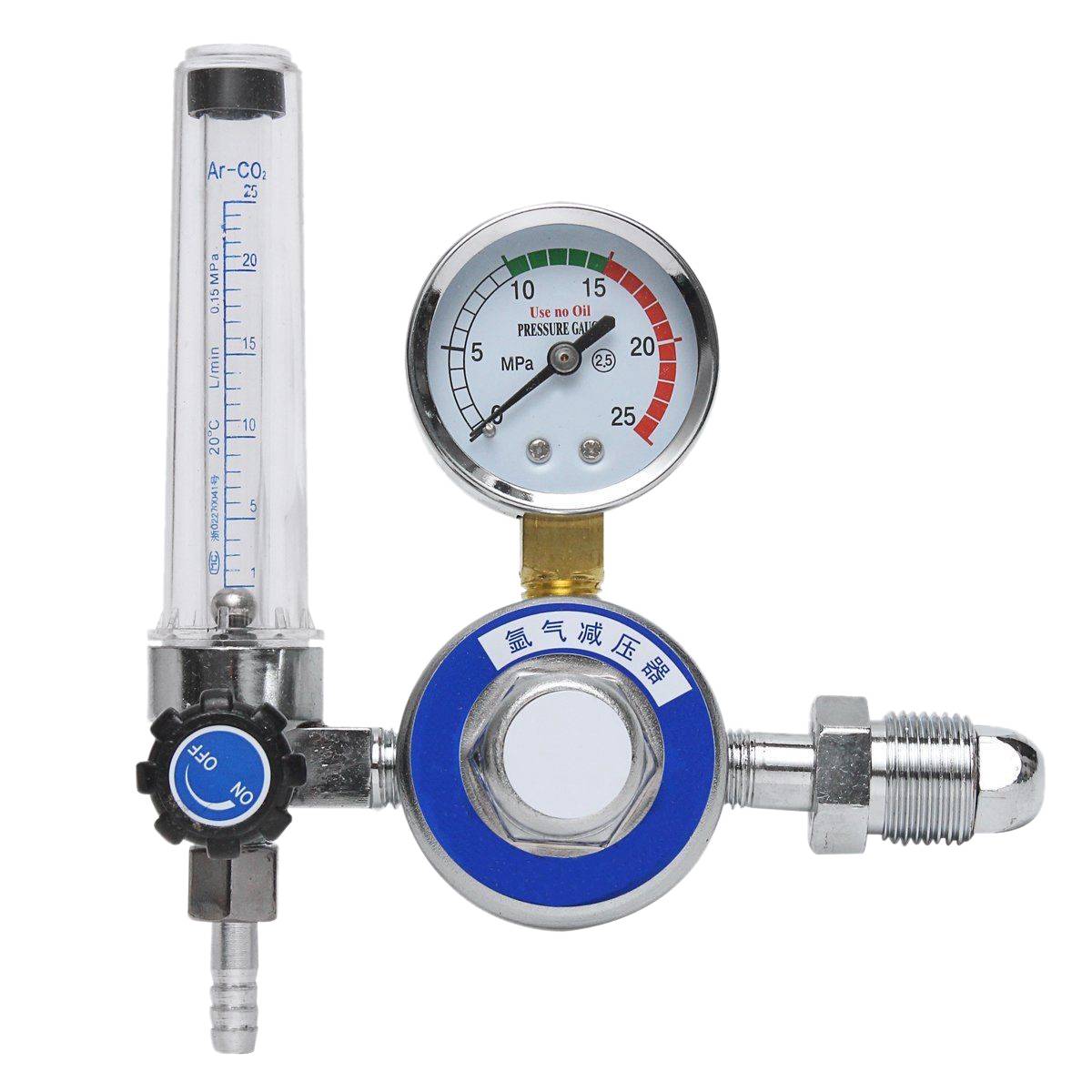

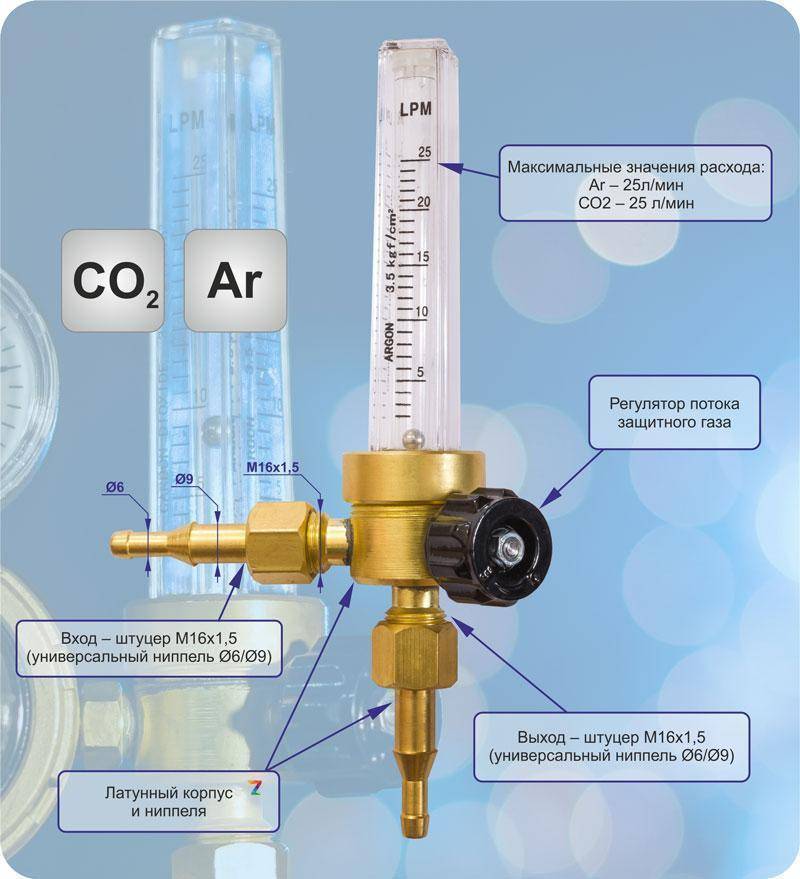

Поэтому использование традиционных редукторов, понижающих давление, но не показывающих расход (а для вариантов со смесью аргона и углекислого газа, или аргона с гелием это особенно важно) в данном случае не приветствуется. Предпочтение следует отдать регуляторам расхода, в конструкции которых предусмотрены ротаметры

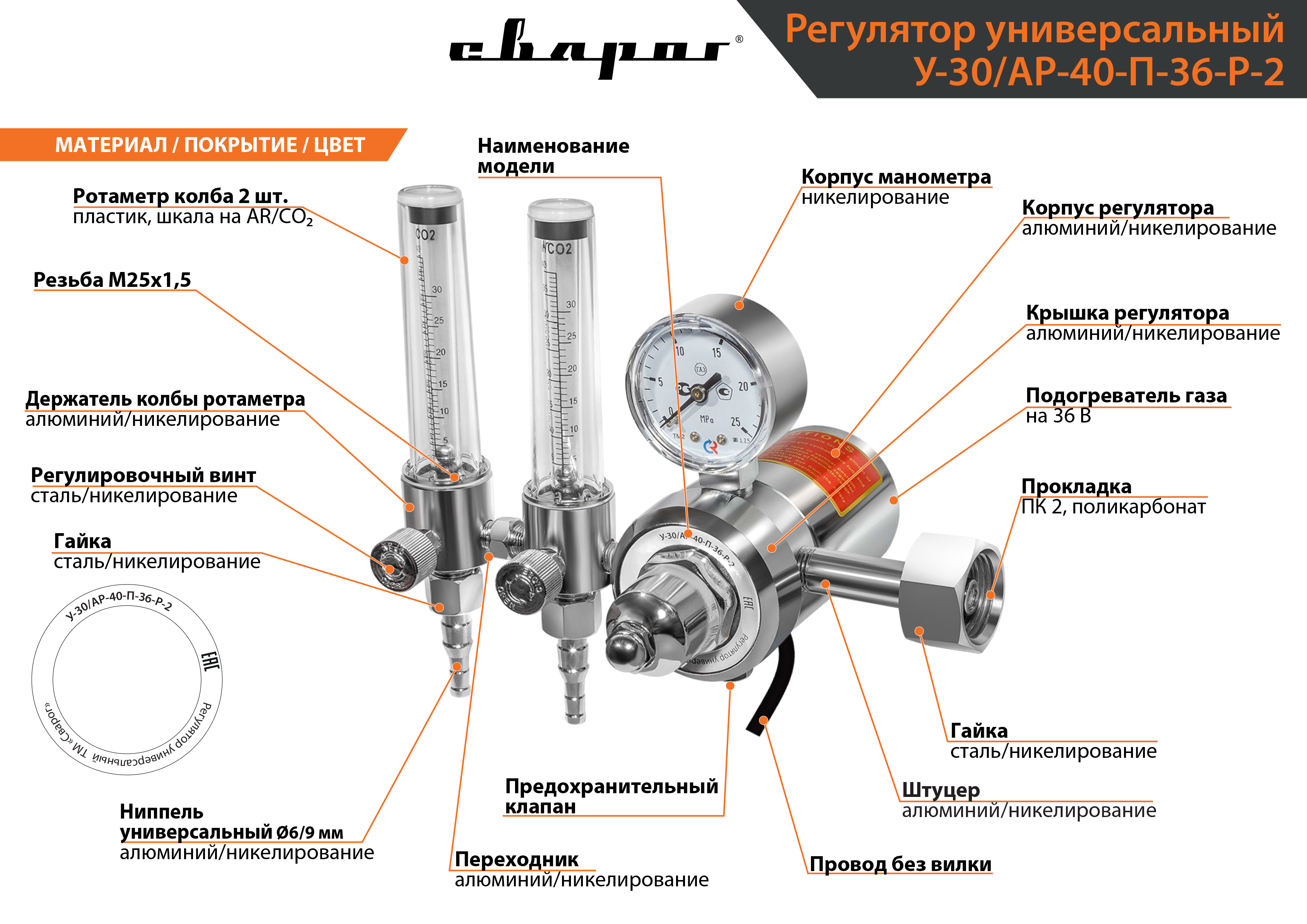

Ещё лучше использовать наиболее универсальный, углекислотный редуктор, с двумя ротаметрами

Ещё лучше использовать наиболее универсальный, углекислотный редуктор, с двумя ротаметрами.

Регулятор расхода ProControl Ar/ CO2 c ротаметром PCARV0059

Регулятор расхода ProControl Ar/ CO2 c ротаметром PCARV0059

Регулятор расхода баллонный одноступенчатый для Аргона и Углекислоты. Вход: G3/4″, Выход: G1/4 Давл.вход.,бар: 200; Расход газа, л/мин: 3-30 Манометр 63 мм; Вентиль-дозатор; Евро стандарт

Подходит для использования с баллонами повышенного давления 200 атмосфер.

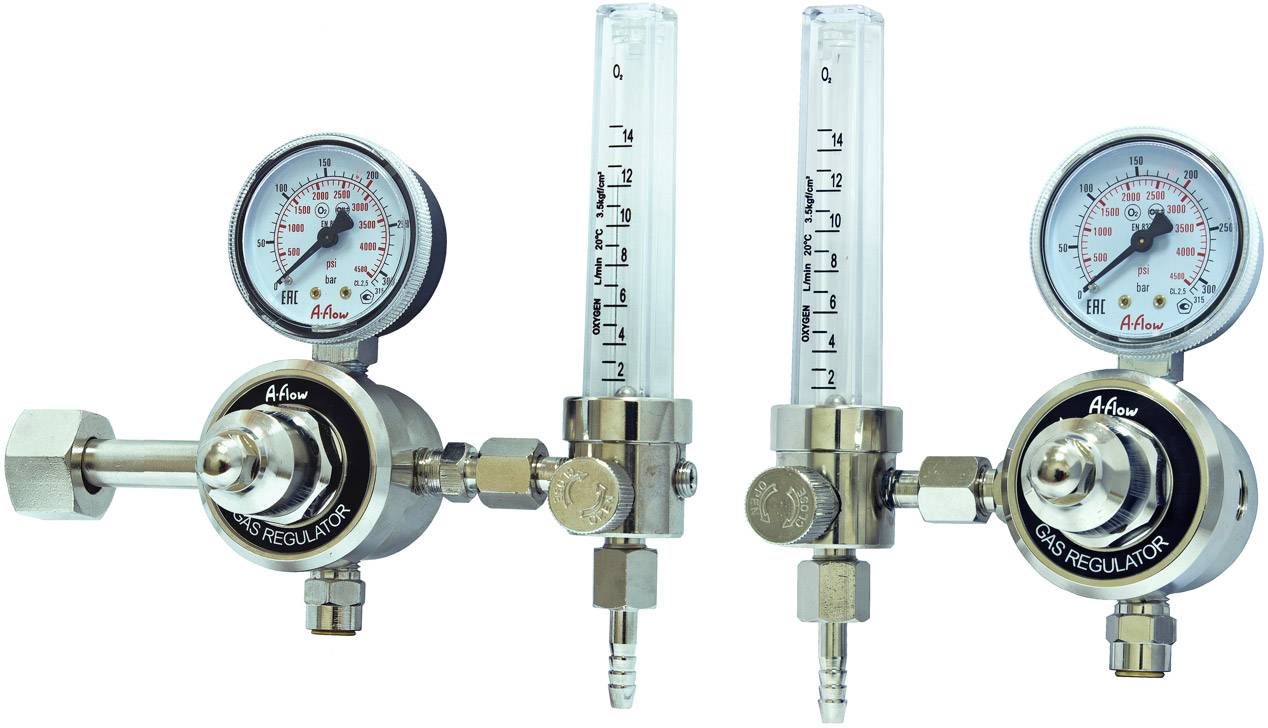

Редукторы баллонные GCE ProControl имеют массивную конструкцию, пригодную для ежедневного использования в цехах под крышей, а также для наружного использования. Их вертикально ориентированная конструкция повышает безопасность при манипуляции. Материал, использованный для изготовления редукторов , всегда выбран так, чтобы он был совместимым с конкретным типом газа. Каждый редуктор перед выходом с монтажной линии индивидуально отрегулирован и протестирован. Все редукторы были разработаны, изготовлены и протестированы в Европе с использованием более чем столетнего опыта группы GCE в производстве изделий этого типа. Вместе с тем во время всего процесса от разработки до изготовления были применены также новейшие технические знания. Редукторы газовые GCE ProControl отвечают требованиям, установленным нормой ISO 2503.

СВОЙСТВА

- Высокопроизводительный редуктор, пригодный для всех стандартных вариантов использования технических газов

- Безопасная конструкция, отвечающая норме ISO 2503

- Хорошая защита манометров с задней крышкой, которая предотвращает повреждение и попадание загрязнений

- Продлённый срок службы, приносящий экономию с точки зрения сервиса, запасных частей и общей замены

- Герметичный механизм регулирования, обеспечивающий точность и стабильность параметров

- Простое обслуживание, благодаря эргономичной компоновке

- Манометры с точностью, отвечающей норме ISO 5171, высококонтрастной стрелкой и шкалами в трёх самых широко используемых единицах измерения для лучшего контроля давления газа

ОСНОВНЫЕ ПРЕИМУЩЕСТВА

- Отличная стабильность выходного давления

- Эргономичный и массивный дизайн

- Высокая производительность

- Прекрасные параметры

- Безопасность при работе с кислородом

- Доступность запасных частей

- Доступные варианты для всех технических газов в баллонах под давлением с давлением заполнения до 300 бар

- Доступные принадлежности – защита от обратного удара, устройства экономии газа

- Пригодный для всех стандартных вариантов применения технических газов в баллонах под давлением

- Отвечает нормам EN ISO 2503, ISO 5171, ISO 9536, ISO 9090, ISO 5145

УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ РОТАМЕТРОВ

На примере «ЭМИС» -МЕТА 215»

Ротаметры производства ЗАО «ЭМИС» выпускаются в двух основных вариантах – с горизонтальным и вертикальным расположением на трубопроводе. В состав входят два узла – измерительный и узел индикации.

Принцип работы ротаметра заключается в следующем: поток жидкости, пара или газа воздействует на поплавок и заставляет его передвигаться по проточной части прибора. В итоге расстояние между поплавком и конической трубкой становится больше, а гидравлическая сила воздействия на поплавок — меньше. В определенный момент гидравлическая сила и сила тяжести компенсируют друг друга (сила воздействия пружины, если ротаметр горизонтального типа), и движение поплавка прекращается. Расстояние, на которое он успевает переместиться, показывает текущий расход. Полученное значение поступает на узел индикации. Стрелка индикатора показывает мгновенный расход по шкале, а на жидкокристаллический дисплей выводятся показатели мгновенного расхода и накопленного значения.

Однако, по желанию заказчика, прибор может быть изготовлен с аналоговым токовым сигналом и цифровым протоколом HART. Также при отсутствии ЖК-дисплея и выходного сигнала возможно применение до двух настраиваемых предельных выключателей.

Когда стрелка индикатора будет достигать верхнего или нижнего предельного выключателя, произойдет их срабатывание. Сигнал от предельных выключателей обычно используют для световой/звуковой сигнализации или для включения других электронных устройств. Для установки нового значения предельного выключателя достаточно ослабить винт, переместить выключатель в нужную позицию, после чего вновь затянуть винт.

Самостоятельный расчет диаметра трубы по расходу воды

На предприятиях, а также в квартирах и домах в целом расходуется большое количество воды. Цифры огромные, но могут ли они о чем-то сказать еще, кроме факта определенного расхода? Да, могут. А именно, расход воды может помочь рассчитать диаметр трубы. Это, казалось бы, не связанные друг с другом параметры, но на деле взаимосвязь очевидна.

Ведь пропускная способность системы водоснабжения зависит от множества факторов. Весомое место в этом списке как раз и занимает диаметр труб, а также давление в системе. Разберемся в этом вопросе глубже.

Расчет диаметра трубы по расходу воды

Факторы, оказывающие влияние на проходимость воды через трубу

Расход воды через трубу круглого сечения, имеющей отверстие, зависит от размеров этого отверстия. Таким образом, чем оно больше, тем больше воды пройдет через трубу за определенный отрезок времени. Однако не стоит забывать и о давлении. Ведь можно привести пример. Метровый столб продавит воды через сантиметровое отверстие гораздо меньше за единицу времени, нежели столб, имеющий высоту несколько десятков метров. Это очевидно. Поэтому расход воды достигнет своего максимума при максимальном внутреннем сечении изделия, а также при максимальном давлении.

Расчет диаметра

Если вам нужно получить определенный расход воды на выходе системы водоснабжения, тогда не обойтись без расчета диаметра трубы. Ведь этот показатель, наряду с остальными, оказывает влияние на показатель пропускной способности.

Безусловно, существуют специальные таблицы, которые есть в Сети и в специализированной литературе, которые позволяют обойти расчеты, ориентируясь на определенные параметры. Однако высокой точности от таких данных ждать не стоит, погрешность все равно будет присутствовать, даже если учесть все факторы. Поэтому лучший выход для получения точных результатов – самостоятельный расчет.

Расход воды через трубу

Для этого понадобятся такие данные:

- Расход потребления воды.

- Потери напора от исходной точки до точки потребления.

Расход потребления воды необязательно рассчитывать – есть цифровой стандарт. Можно взять данные по смесителю, которые гласят, что в секунду расходуется около 0,25 литров. Этой цифрой можно воспользоваться для расчетов.

Таблица расчета диаметра трубы

Немаловажный параметр для получения точных данных – потери напора на участке. Как известно, давление напора в стандартных стояках водоснабжения находится в пределах от 1 до 0,6 атмосфер. Средний показатель – 1,5-3 атм. Параметр зависит от количества этажей в доме. Но это не значит, что, чем выше дом, тем выше давление в системе. В очень высоких домах (более 16 этажей) иногда используется разделение системы на этажи, чтобы нормализовать давление.

Что касается потери напора, этот показатель можно вычислить, используя манометры в исходной точке и перед точкой потребления.

Дальше, используя достаточно сложные формулы, нужно циклично подставлять диаметр и проверять результат. Ведь от диаметра трубы зависит не только расход, но и потери напора.

Если все же знаний и терпения для самостоятельного расчета недостаточно, тогда можно воспользоваться и табличными данными. И пусть они будут обладать определенными погрешностями, данные будут достаточно точны для определенных условий. И тогда по расходу воды будет очень просто и быстро получить диаметр трубы. А значит, система водоснабжения будет рассчитана верно, что позволит получить такое количество жидкости, которое удовлетворит потребности.

Возможна ли взаимозаменяемость

Некоторые виды сварочных редукторов взаимозаменяемы, но далеко не все. Так, вместо специализированного редуктора СО2 для сварки допустимо использовать кислородный, но обратную замену производить категорически нельзя.

Кислород — химически активное вещество, сильнейший окислитель, поэтому для работы с ними используются специальные металлы и сплавы. К тому же кислород закачивается в газовые баллоны под давлением, превышающим этот же параметр для углекислоты более чем в 2 раза.

Сварочный редуктор для углекислого газа, накрученный на кислородный баллон, может продержаться, в зависимости от его качества, от нескольких часов до пары недель. Но в нем неминуемо произойдет полное разрушение уплотняющих мембран — основного элемента конструкции, вследствие чего прибор начнет травить.

Аналогичная резьба и в баллонах ля резки и сварки. При этом кислородный редуктор имеет правую резьбу. Кислород не горит сам по себе, но поддерживает горение. В некоторых условиях он взрывоопасен.

Кислородный редуктор, используемый во время сварки с углекислотным баллоном, ждет другая угроза. Углекислота вызывает промерзание контактирующих с ней деталей до -60 °C. Поскольку регулятор давления, предназначенный для кислорода, и не должен выдерживать такого режима работы, он также начнет разрушаться.

Принцип работы ротаметра

Прибор монтируется лишь на вертикальные трубопроводы, поток среды в которых направлен снизу вверх. Перемещающееся по трубам вещество попадает на специальные бороздки поплавка, расположенные в верхней части, и заставляет его вращаться и передвигаться вверх или вниз – направление зависит от интенсивности расхода.

Устойчивое положение поплавок занимает тогда, когда сила потока становится равной силе действующей на перемещающийся по конической трубке элемент гравитации (иначе: когда вес поплавка, приходящийся на единицу площади поперечного сечения, становится равным перепаду давления). Такое «уравновешивание» возможно благодаря устройству прибора: величина зазора, по которому проходит поток среды, изменяется в зависимости от того, какое положение занимает поплавок в конической трубке.

В момент установившегося равновесия снимаются показания прибора – верхний срез поплавка указывает на градуировочной шкале величину, соответствующую расходу вещества.

Как работает?

Для сварки и других целей нужен пропан значительно меньшего давления, подаваемый с постоянной скоростью. С этой целью ставят редуктор на баллон

В камере, внутри корпуса, стоит мембрана, регулируемая винтом. На нее с одной стороны давит газ, поступающий из баллона. При смещении мембраны под напором газа, открывается проход во вторую часть камеры, где создается рабочее давление.

У всех газовых редукторов редукционный понижающий принцип работы. Когда давление внутри емкости снижается до рабочего, работа прекращается.

По принципу работы мембраны различают прямой и обратный способ редуцирования.

При прямом редуцировании газ из баллона поступает в первую камеру и отжимает мембрану

Обратный

При обратном редуцировании мембрана первоначально открыта и газ из баллона свободно перетекает в рабочую половину камеры. После достижения нужного давления, он нажимает на мембрану и закрывает ее.

На газовых редукторах для баллонов с сжиженным пропаном устанавливают в основном обратный способ редуцирования. Он обеспечивает стабильную подачу газа с равномерной скоростью. Настраивать требуемое давление на такой конструкции проще и быстрее.

В редукторах для углекислоты для полуавтоматов используется прямое редуцирование. Давление снижается в основном за счет разницы в размерах камер. Манометр на таких приспособлениях только один. Он показывает давление на выходе. Регулировка происходит за счет изменения размера переточного канала.

Кислородный редуктор на кислородный баллон имеет два манометра или ротаметр вместо второго, установленного на выходе. Они показывают давление в баллоне и скорость расходования или давление в рабочей камере.

Принцип работы и существующие виды

Несмотря на количество видов и разнообразия, механизм действия у всех ротаметров практически одинаковый. Внутри вертикальной трубки в виде конуса находится поплавок, который служит индикатором. Жидкость, либо газ, поступая снизу, толкает вверх поплавок, соответственно чем больше расход то тем выше поднимается поплавок. Для определения объема на трубке ротаметра нанесена шкала с делениями обозначающая единицу объема определенного вещества на единицу времени. Так как плотность объема у каждого вещества разная отсюда выделяют отдельно:

- ротаметры для газов и паров;

- ротаметры для масел;

- ротаметры для воды и других жидкостей.

Существует несколько фирм, которые занимаются надежными и качественными ротаметрами, например www.rotametry.ru, на сайте вы найдете широкий ассортимент различных видов ротаметров.

Различия присутствуют также и по материалу изготовления:

С пластмассовой и стеклянной колбой обычно принято использовать в среде с минимальным давлением, так как они наиболее уязвимы и могут деформироваться. Однако стекло ни как не влияет на точность измерения и не поддается коррозии, а значит вполне уместно его применение в кислотной среде

Также часто применяют стеклянный ротаметр для воды или других не мутных прозрачных жидкостей, так как важно при измерении видеть шкалу деления. Подобные ротаметры наиболее простые и часто используются для бытовых измерений

С металлическим (магнитным) корпусом дает возможность его применения в среде с сильным давлением, так как прочность наибольшее преимущество данного ротаметра

Также его применяют при измерении темной густой среды, где невозможно рассмотреть шкалу деления. На поплавке расположен специальный механизм, который заменяет шкалу деления. Электронный ротаметр отличается от всех наиболее точным измерением. Отличная альтернатива обычному ротаметру особенно при использовании в лабораторных исследованиях. Стойкий к сильным давлению и перепадам температур используется ротаметр для газа и воздуха. В зависимости от назначения поплавок может быть изготовлен из нержавеющей стали, титана, алюминия.

Ротаметры достаточно просты в использовании, экономичные, так как не требуют дополнительных ресурсов, незаменимы и востребованы уже долгое время.

Устройство ротаметра

Устройство ротаметра для визуального считывания информации, показано на Рис. 2.

Поплавок выполнен в виде цилиндра с обтекаемой формой. Верхняя часть поплавка содержит косые вырезы. Благодаря им набегающий поток заставляет вращаться и занимать устойчивое положение поплавок по принципу гироскопа, тем самым избегая трения о боковые стенки цилиндра. Показания считываются по верхнему срезу индикатора.

Рис. 2

Металлические ротаметры (Рис. 3) включают в себя металлическую трубу с переменным сечением 1, внутри которой располагается поплавок 2 с закрепленным на нем постоянным магнитом 3. Под воздействием постоянного давления (например, протекающей жидкости) поплавок занимает определенное положение, определяемое равными величинами силы тяжести с одной стороны и силы Архимеда и давления – с другой стороны. Также ферромагнитная шайба из стали закреплена на стрелке указателя расхода. Под воздействием магнита поплавка возникает отклонение стрелки. Шкала размечена под определенную жидкость или газ. Такие ротаметры в автоматизированных системах снабжены преобразователем угла поворота в напряжение или в цифровую форму.

Рис. 3

Какой редуктор нужен для полуавтомата

Для того чтобы полуавтоматический сварочный аппарат мог хорошо функционировать, нужно подобрать к нему подходящий редуктор, который бы стабилизировал давление газа. Это позволит повысить качество сварочного шва, а также понижает расход газа, делая сварочный процесс более выгодным.Для такой задачи подходит практически любой редуктор, который работает в среде газообразных газов Также для полуавтоматической сварки подойдет редуктор, который используется для сжатого, а не сжиженного вида

Если Вы решили работать с газом, то нужно обратить внимание на подбор газа. Диаметр шланга должен быть не более 5-и миллиметров, однако необязательно покупать специальные кислородные армированные шланги, способные работать под большим давлением Давления в шланге, которая идет от сварочного аппарата, практически нет, однако шланг должен обеспечивать расход газа приблизительно 5 – 10 литров в минуту

Также важно, чтобы шланг при использовании не перегибался самопроизвольно, потому что так он будет перекрывать движение газа, а не держать свою форму. Если Вы подберете некачественный шланг, то сварочный процесс превратится для Вас в что-то страшное

Редуктор для полуавтоматической сварки должен иметь 2 манометра

Один из них должен показывать давление в баллоне, а второй должен показывать расход газа в литрах за 1 минуту. Фактически, второй датчик является расходомером, что очень нужно для комфортного сварочного процесса. При использовании небольшого тока достаточно расхода газа приблизительно 5 литров в минуту. Если Вам нужно повысить сварочный ток, то нужно, соответственно, повышать и расход газа. При сваривании полуавтоматической сваркой можно минимизировать расход газа. Для этого во время сварочного процесса нужно внимательно смотреть на шов, уменьшить подачу газа и продолжать варить до тех пор, пока в сварочном шве не будут появляться поры. Во избежание их появления Вам нужно увеличить расход газа и попробовать сваривать снова. После проварки небольшого шва можете оценить его качество. Если оно Вас устраивает и соответствует требованиям к нему, можно продолжать работать при таком расходе газа. В таком случае это будет минимальным расходом газа, потому что при меньшем расходе будут образовываться поры. Выбор подачи и напряжения можно сделать с помощью ручек подачи проволоки и напряжения до того момента, пока Вы не получите желаемый результат. Как правило, для каждого сварщика существуют свои правила настройки подачи и напряжения, но все-таки существуют средние показатели, которые соответствуют государственным стандартам. Популярным редуктором для сварочных аппаратов является редуктор 2-КВД. В нем сочетаются все необходимые качества, необходимые для редуктора, например, он имеет два манометра для высокого и низкого давления. Редуктор позволяет производить сваривание высокого качества при минимальных затратах денежных средств и нервов.

3g-svarka.ru

Область применения

Шире всего аргон применяется при сварочных работах. Он используется для создания защитной атмосферы вокруг сварочной ванны, вытесняя из рабочей зоны O2 и N2, содержащиеся в атмосфере

Особенно важно это для сварки цветных металлов, многие из которых, к примеру, Ti, отличаются высокой химической активностью в нагретом состоянии. Незаменим инертный газ также для неразъемного соединения нержавеющих и высоколегированных сплавов

Также широко применяется при монтаже высоконагруженных строительных конструкций, таких, как каркасы высотных зданий, фермы мостов и многих других

Здесь его применение обеспечивает высокое качество, однородность и долговечность ответственных соединений. В строительной индустрии аргонная сварка доминирует среди других методов

Также широко применяется при монтаже высоконагруженных строительных конструкций, таких, как каркасы высотных зданий, фермы мостов и многих других. Здесь его применение обеспечивает высокое качество, однородность и долговечность ответственных соединений. В строительной индустрии аргонная сварка доминирует среди других методов.

Не менее широко применяется аргонная сварка в машиностроении, прежде всего химическом и пищевом. Швы получаются долговечные и надежные, даже в условиях воздействия агрессивных сред.

Нефтяная и газовая отрасли также применяют аргонная сварку при монтаже трубопроводов, газоперекачивающих станций и нефтеперегонных комбинатов.

В домохозяйствах аргонная сварка распространена не так широко. Это объясняется:

- высокой стоимостью оборудования и расходных материалов;

- необходимостью достаточной квалификации сварщика;

- меньшими нагрузками, испытываемыми домашними конструкциями;

- более низкими требованиями к прочности и долговечности сварных соединений.

Если в домохозяйстве возникает эпизодическая потребность в таких сварочных работах, то дешевле, быстрее и надежнее пригласить сварщика-специалиста.

Характерным свойством Ar является его более высокая плотность по сравнению с воздухом. Поэтому максимальная эффективность аргонной сварки достигается при нижнем сварочном положении. В этом случае инертный раз растекается по поверхности детали и образует защитное облако значительной протяженности, позволяя вести сварку, как большими токами, так и на большой скорости. При сварке в наклонном и верхнем положении приходится учитывать «проваливание» аргона сквозь воздух. Чтобы компенсировать это явление, либо увеличивают подачу газа, либо проводят работы в герметичном помещении, заполненным инертным газом. В обоих случаях себестоимость работ возрастает.

Поскольку потенциал ионизации Ar невысок, его использование обеспечивает идеальные геометрических характеристик сварочного шва, прежде всего, профиля. Возбужденная электродуга в аргоновой атмосфере также отличается высокой стабильностью своих параметров. С другой стороны, низкое значение потенциала ионизации обуславливает и более низкое напряжение розжига и поддержания дуги. Это сокращает ее тепловыделение и усложняет провар толстых листов металла.

Более высокая температура дуги в аргоновой атмосфере существенно повышает проплав сварочного шва. Это позволяет проводить сварку за один проход при условии точного соблюдения параметров зазора между заготовками.

В ряде специфических случаев в состав защитной газовой смеси добавляют гелий.

Кроме применения при сварочных работах, аргон используется:

- Как плазмоообразующее веществона установках плазменного раскроя металла.

- Для создания инертной среды в упаковках пищевых продуктов. Он вытесняет из пакетов и контейнеров кислород воздуха и водяные пары, пагубно влияющие на срок годности продуктов. Продукты в защитной атмосфере хранятся в несколько раз дольше, чем в обычной упаковке. Применяется этот метод и для упаковки медицинских изделий и препаратов, позволяя сохранить их в должной стерильности и химической чистоте.

- В качестве активного агента в противопожарных установках. Аргон вытесняет кислород (или другой газ) из очага горения, прекращая его.

- Для создания защитной среды в технологических установках при обработке полупроводниковых устройств, создании микросхем и других электронных компонентов или материалов высоких степеней чистоты.

- Наполнитель электроламп.

- В рекламных люминесцентных трубках.

Ротаметры со стеклянной или пластмассовой колбой

Обычно используются в системах с низким давлением и невысокими температурными параметрами. Ротаметры со стеклянной колбой также используются для измерения кислотных и щелочных (едких) жидкостей, поскольку стекло устойчиво к таким веществам, не поддается их коррозийному действию. Их основными конструктивными деталями являются: прозрачная, конической формы колба из стекла или пластмассы и поплавок. Для того, чтобы можно было снимать показания с ротаметра, необходимо, чтобы поплавок был виден, поэтому ротаметры со стеклянными или пластмассовыми колбами используются только для измерения параметров достаточно прозрачной среды, движущейся по трубопроводу.

Измерение по перепаду давления

Чаще всего данный способ предполагает использование диафрагмы. В этом случае в трубопроводе для сужения потока устанавливается диафрагма, обычно представляющая собой пластину с отверстием в середине. Давление проходящего через диафрагму газа падает, при этом разница давлений до сужения и после него пропорциональна скорости, а значит и расходу проходящего газа. Используя дифференциальные датчики давления, можно узнать разницу давлений и перевести эти значения в значение расхода.

Еще одним прибором, использующим перепад давления для измерения расхода, является труба Вентури. В этом устройстве сужение и расширение трубопровода происходят постепенно. Труба представляет собой два усеченных конуса, соединенных узкими концами. При этом конус расширения имеет большую длину, чем конус сужения.

Подвидом трубы Вентури можно считать измерительное сопло, в котором, присутствует конус сужения, но в отличие от трубы Вентури, отсутствует расширяющаяся часть. Данный прибор используется в случае, если турбулентность потока крайне высока.

Также существуют расходомеры, в которых сужение потока создается при помощи клинового ограничителя. В остальном данные расходомеры аналогичны прочим приборам, использующим принцип измерения по перепаду давления.

Преимуществом данных расходомеров является достаточно высокая точность измерения, а также не столь значительное повышение стоимости при увеличении диаметра трубопровода. Основным недостатком же является то, что установленная диафрагма вызывает значительные потери напора проходящего по трубопроводу газа. Труба Вентури создает гораздо меньшие потери, чем диафрагма, однако является достаточно габаритной и дорогой. Кроме этого данные расходомеры плохо применимы при небольших значениях расхода.

На следующем графике можно увидеть значения потерь давления для разных типов сужающих устройств:

Продолжение:

Подобрать расходомер, подходящий для решения Вашей задачи, можно в каталоге продукции или обратившись к нашим техническим специалистам.

Устройство и виды расходомера

Номинально расходомер для теплого пола предназначен для измерения расхода теплоносителя, то есть он фиксирует объем теплоносителя, который проходит через точку подключения в единицу времени. Этот измерительный прибор еще называют ротаметром.

В продаже имеются ротаметры разных моделей. Есть такие, что выполняют одну только функцию измерения. Для такого ротаметра дополнительно устанавливают перекрывной вентиль. Такой узел регулируется вручную. При настройке системы оператор прикрывает или приоткрывает вентиль в зависимости от показаний расходомера. Есть разнообразные модели с вмонтированным вентилем. Некоторые из них позволяют осуществлять автоматическое регулирование потока теплоносителя.

Поплавковый ротаметр с пластиковым корпусом

В системах теплых полов обычно используют поплавковые ротаметры. В металлическом или пластиковом корпусе находится прозрачная поликарбонатная колба. Скорость циркуляции теплоносителя определяется поплавком, находящимся внутри колбы. Принцип работы его основан на скорости всплывания поплавка в постоянно поступающей и топящей (обтекающей) его жидкости. Эту схему можно назвать вечно всплывающим поплавком. Пружина пытается вернуть поплавок на место. Чем сильнее поток, тем больше притапливается поплавок.

Поплавковый ротаметр вкручивается вертикально на подающем коллекторе. Классическая схема комплектации гребенки (коллекторов) – это расходомеры с вентилями на подающем коллекторе и термостаты на обратном.