Роликовый нож своими руками

- Роликовые ножи для металла

- Самодельные роликовые ножи

- Из чего можно изготовить нож

Как сделать роликовый нож для листового металла своими руками. Из чего можно изготовить самодельный роликовый нож?

Резка металла в домашних условиях – процесс достаточно утомительный. Да и качество её зачастую оставляет желать лучшего, вынуждая проводить дополнительную обработку полученных граней. Исправить ситуацию во многом позволяет задействование специальных приспособлений, в том числе и изготовленных своими руками. Об одном из таких устройств, а именно о роликовом ноже, мы с вами сегодня и поговорим.

Роликовые ножи для металла

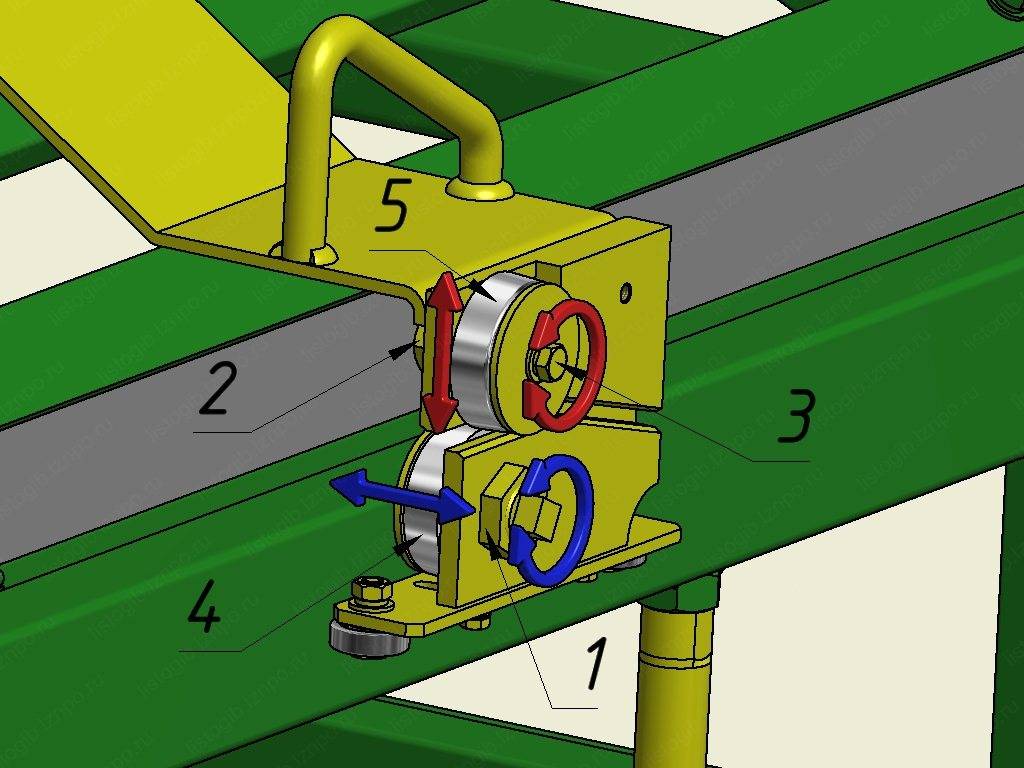

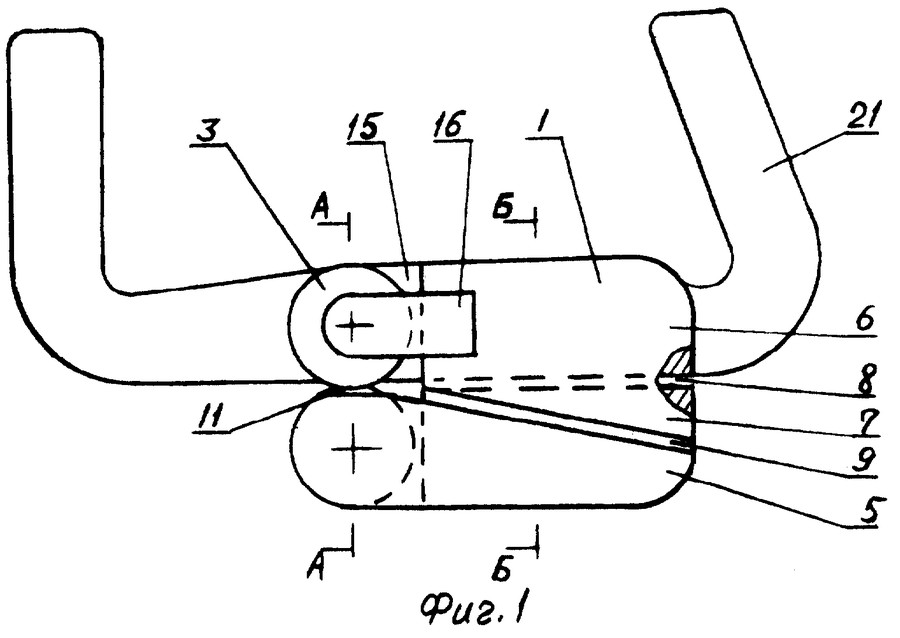

Роликовый нож обретает сегодня всё большую востребованность и популярность. Связано это не только с высокой продуктивностью подобного приспособления, но и достаточно простым его устройством. Принцип действия механизма прост – два режущих диска-ролика вращаются в разные стороны, вдавливаясь в поверхность металла и проводя, таким образом, его резку. Трение между металлом и ножами обеспечивает беспрепятственное продвижение заготовки по инструменту. В подавляющем большинстве случаев роликовые ножи для резки листового металла включают в себя два вращающихся ролика – верхний и нижний. В зависимости от используемой вариации режущего элемента, подобные инструменты могут быть классифицированы следующим образом:

- Ножи параллельного положения – используются для резки металла на полосы, обеспечивая при этом весьма приемлемое качество;

- Кромки с одной наклонной – данная группа позволяет проводить не только продольную нарезку материала, но и вырезать кольцевые и круглые заготовки;

- Ножи с несколькими наклонными – подобные устройства дают возможность проводить эффективный рез заготовок круглой, криволинейной или же кольцевой формации при небольшом радиусе.

Стоит заметить, что все вышеперечисленные вариации прекрасно справляются с резкой листовой стали, при этом обрезанные края не требуют к себе дополнительного внимания и последующей обработки.

Самодельные роликовые ножи

При всех своих несомненных преимуществах, даже наиболее простая модель роликового ножа имеет вполне приличную стоимость. Этим и обусловлена нецелесообразность его приобретения для проведения разовых работ или же периодического задействования. Впрочем, оптимальное с финансовой точки зрения решение всё же существует – роликовый нож вполне можно изготовить своими руками в домашних условиях.

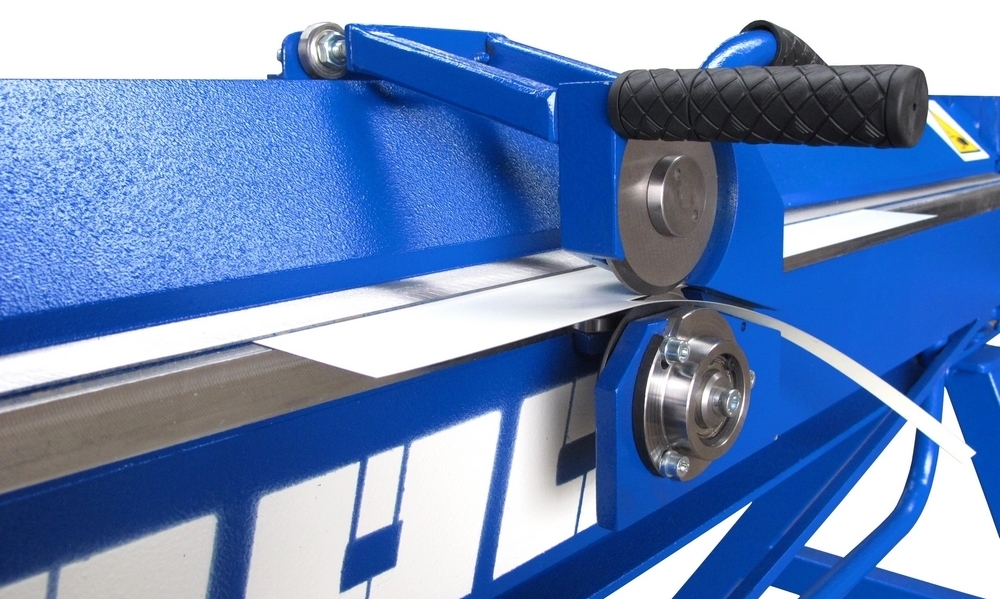

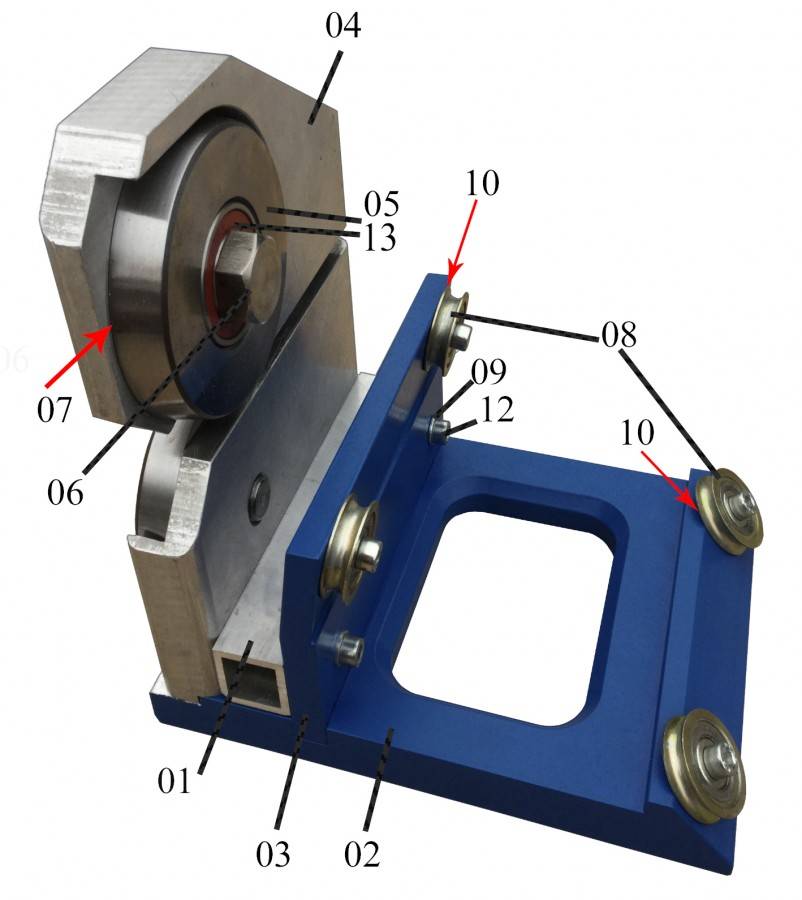

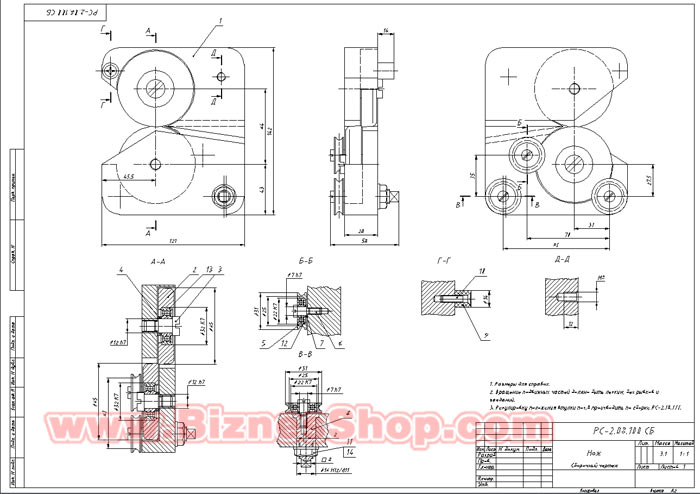

Конструкция подобного приспособления может быть самой разной. Наиболее распространённые вариации представлены ниже (фото, фото 2). Но в любом случае, основная часть остаётся неизменной – режущий нож. Изготавливать его следует из максимально прочного и надёжного стального сплава, прочностные показатели которого в обязательном порядке должны превосходить аналогичные параметры у разрезаемого материала. При несоблюдении этого условия качество реза будет невысоким, что потребует дополнительной обработки обрезанных кромок.

Практика показывает, что рабочий ресурс ножей фабричного производства составляет порядка 25 км листовой стали, при условии, что толщина её составляет 0,5 мм. При большей толщине ресурс соответственно будет ниже. Впрочем, инструмент можно без проблем заточить и продолжить его эффективное функционирование.

Если же говорить о ресурсе самодельных ножей, то он находится в прямой зависимости от того материала, из которого выполнены режущие части агрегата.

Описание ножниц

Задача по разделению листа металла на части решается за счет разрушения прочностных связей на локальном отрезке.

Силовая часть состоит из двух режущих роликов-дисков с разнонаправленным вращением. Режущие кромки у них лежат в одной плоскости. При вращении ролики вдавливаются в поверхность и происходит резка за счет деформации сдвига. Подача листовой заготовки на инструмент происходит с помощью трения ножей о металл.

Конструкция механизма для резки включает два вращающихся ролика, расположенных один над другим. В зависимости от исполнения режущей части, роликовые ножи различают:

- С одной наклонной кромкой для прямой продольной порезки и вырезания круглых и кольцевых заготовок.

- С параллельным положением ножей, выполняющие резку материала полосами с высоким качеством. Встречаются чаще всего.

- С несколькими наклонными кромками для удобной резки заготовок криволинейной, круглой и кольцевой формы с небольшим радиусом.

Все виды ножниц обеспечивают порезку листового материала с высоким качеством, без необходимости в последующей зачистке обрезанного края.

https://youtube.com/watch?v=cjuvih9Wu2I

Для повышения производительности и получения ровного реза корпус с роликовыми ножами устанавливают на стационарный станок.

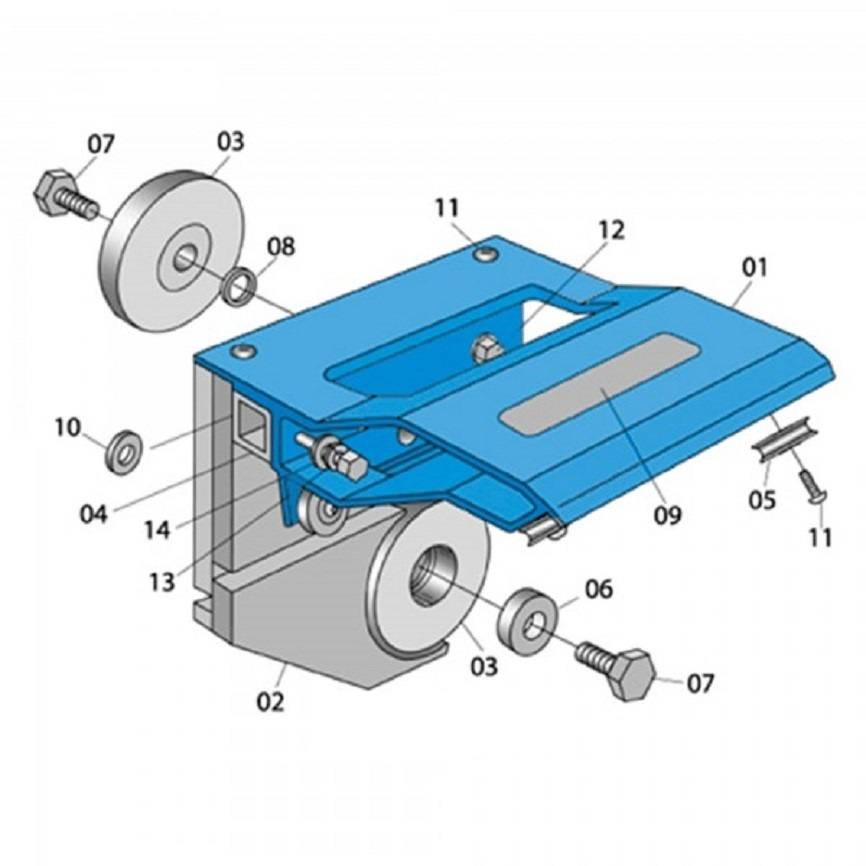

Оборудование для резки включает станину с опорными поверхностями, оснастку для фиксации материала и роликовый нож. Последний содержит корпус из стального сортамента, накладную ручку, режущие ролики, механизм регулировки зазоров в нескольких плоскостях.

Материалом для режущих дисков служит инструментальная сталь.

Завод-изготовитель закладывает ресурс работы в среднем 25 км, чтобы резать листовой метал толщиной 0,5 мм. С увеличением толщины ресурс работы пропорционально снижается. Режущий элемент подлежит переточке, что существенно повышает срок активной эксплуатации.

Эксплуатация самодельного станка

При использовании самодельного отрезного станка нужно соблюдать ряд эксплуатационных правил:

Работать в защитных очках, перчатках, чтобы уберечь себя от попадания металлической стружки. Периодически смазывать подвижные элементы машинным маслом. Очищать рабочие поверхности от скапливающегося мусора после проведения работ. Проверять целостность оснастки перед запуском двигателя. Менять диски зависимо от того, какой металл будет разрезаться. Если появились посторонние звуки, отключить агрегат от сети, не включать до выяснения причин поломки. Не забывать про установку защитного кожуха

Важно сделать механизм, которые будет сдвигать его во время перемещения маятника вниз. Не пытаться разрезать сверхпрочные материалы, работать длительное время на максимальных оборотах. Самодельное оборудование не предназначено для серийного производства

Самодельное оборудование не предназначено для серийного производства.

Отрезные станки по металлу используются как на промышленных предприятиях, так и в частных мастерских. Для строительства, обустройства дома, можно собрать агрегат для распила металлических заготовок своими руками. Подготовить инструменты, расходные материалы, начертить чертеж. Далее провести работы, проверить работоспособность основных элементов перед началом обработки металла.

Из чего сделать роликовый нож

Использование самодельного станка позволяет разрезать такие виды материалов:

- Оцинкованная сталь

- Нержавеющая сталь

- Алюминий

- Стальные листы толщиной до 0,5 мм, например, оконные откосы металлопластиковых окон

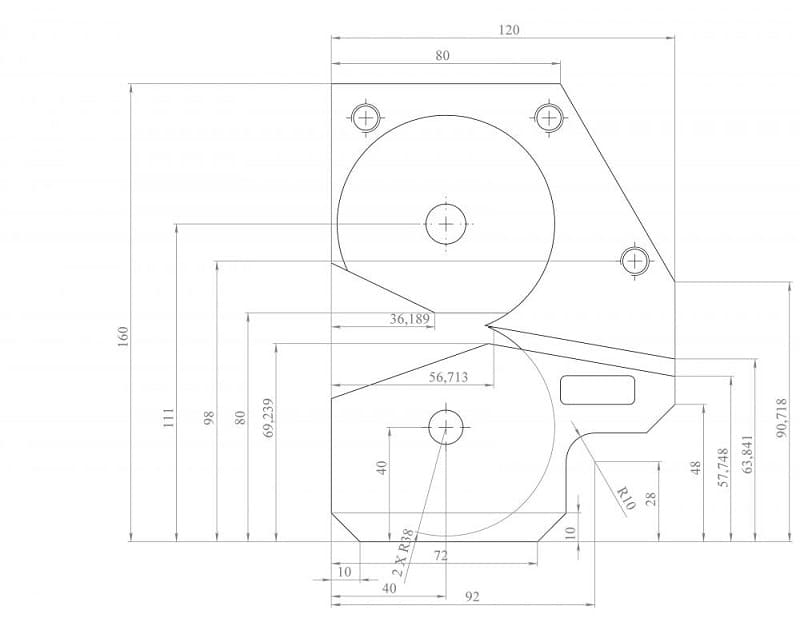

Для изготовления режущих ножей используются подшипники. Диаметр этих подшипников зависит от размера корпуса роликового ножа, но обычно используется 20-30 мм шариковые подшипники. Чтобы подшипники обеспечивали разрезание материала, необходимо их торцевые грани сточить, сделав их строго под углом 90 градусов. Именно от этого зависит эффективность инструмента.

Это интересно! Диаметр подшипников влияет на скорость реза. Чем больше размер подшипников, тем соответственно и выше скорость реза.

Перед тем, как сделать режущий инструмент роликового типа, надо разобраться с его принципом применения. Заключается применение на том, что самодельный нож движется по направляющим. В качестве таких направляющих используется угловая часть верстака или стола. На поверхности стола размещается разрезаемый лист, и чтобы рез получился ровным и аккуратным, его следует зафиксировать в неподвижном положении. Сделать это можно при помощи двух струбцин и деревянного бруска соответствующей длины. На лист укладывается брусок, а затем он фиксируется с двух сторон струбцинами, тем самым обеспечивая неподвижность во время обработки.

https://youtube.com/watch?v=p2xKvF_-ToI%3F

Qui prodest?

В переводе с латыни – кому выгодно? Производить профнастил самостоятельно, хотя бы для себя, материал-то весьма востребованный. Попробуем прикинуть.

Ручной листогиб проходного типа (см. далее) стоит около $2000. На нем вроде бы можно за день-два тонну оцинковки 0,55 стоимостью $1000 превратить в 250 кв. м профнастила, которые покупные обошлись бы в $1400. Казалось бы, прямая выгода; особенно, если не ждать распродажи (предложениями рынок переполнен), а пускать в дело самому. Так, да не так.

Профнастил не прокатывают в один проход – углы местами получаются перетянутыми. Межкристаллитные связи в металле нарушаются; на вид и на ощупь шероховатый участок изгиба определяется не всегда, но скоро от него поползет трещина. А кто сейчас даст заказ без гарантии? Извольте исправлять. За свои, разумеется.

Можно уменьшить прижим, но тогда волна пойдет нестандартная. Заказчик стандартов, может быть, и не знает, но сразу увидит – материал не тот. Поставьте, будьте любезны, как у всех, или – до свиданья, обращусь к другому. И друзьям-знакомым расскажу. Гнать в несколько проходов каждый лист, меняя прижим или вальцы? Какая уж тут производительность с рентабельностью.

Линия для производства профнастила

Линия (собственно, прокатный стан) для профнастила – это сложный агрегат, см. рис

Обратите внимание на количество и конфигурацию валков. Назначение такой системы – разогнать остаточные напряжения по листу, чтобы те не вышли за допустимые пределы

Поэтому волна формируется постепенно.

Стоит такое оборудование, как минимум, $20 000, китайского производства. Стабильное качество готовой продукции гарантируется только для конкретных марок стали конкретного производителя. Потребляемая мощность – от 12 кВт. Т.е. нужна специализированная производственная площадь с соответствующим лимитом потребления электроэнергии и контуром заземления, хотя для обслуживания достаточно одного оператора. Есть ли в вашей операционной зоне (попросту – в доступных вам окрестностях) неудовлетворенный спрос на профнастил, позволяющий все это окупить в приемлемые сроки? И готовы ли вы начать вполне серьезный бизнес с жесткой конкуренцией?

Как выбрать резак по металлу

Чтобы правильно выбрать резак по металлу, нужно обращать внимание на следующие характеристики:

- Тип рабочего газа . Для создания пламени в кислородных резаках используется горючий газ. Это может быть ацетилен или пропан. Первый выдает факел с температурой до 3000 градусов, что содействует быстрому прогреву детали. Пропан горит с показателем 1600º С, поэтому греет толстые детали медленнее, зато меньше деформирует теплом листовой металл. Есть универсальные резаки, адаптированные для работы с обоими типами газов, где понадобится только замена сопла.

- Максимальная толщина реза . Показатель может быть 10, 30 или 50 см. Подумайте, с какими изделиями придется иметь дело и выбирайте соответствующую модель. Если мощности резака будет недостаточно для разрезания детали за один проход, то ее придется переворачивать, что увеличивает время выполнения работы и делает срез кривым.

- Исполнение вентилей . Оценивайте удобство расположения кранов для регулировки кислорода и горючего газа. Есть модели, где все предварительные настройки пламени можно выполнить одной рукой. Наличие рычажной подачи режущего кислорода разрешает даже запускать резку одной рукой, что актуально при работе на высоте.

- Длина . Инструмент может иметь размер от 40 см до 1.3 м. Чем короче трубки, тем точнее получится вести сопло по линии реза, что актуально для ответственного кроя заготовок под будущую сварку. Но в этом случае сварщик подвергается большему температурному воздействию. Длинные трубки разрешают вести работы на более безопасном расстоянии от расплавленного металла, но точность линии реза снижается. Это практично для резки металлолома или работ с большими конструкциями.

- Угол наклона сопла . Наконечники с углом 90º удобны для выполнения вертикальных резов с позиции сидя. Сопла с наклоном 45º подходят для порезки металла стоя. Диаметр мундштука влияет на способность проникнуть в узкое место и перерезать определенную толщину металла.

- Тип смешивания газов . Бывает инжекторный или внутрисопловой. Первый подразумевает наличие смесительной камеры с регулятором в средней части горелки. Это дает более стабильное пламя и компактные габариты инструмента, но повышает его стоимость. Резаки с внутрисопловым смешиванием обладают тремя трубками для отдельной подачи каждого газа к соплу. Это дешевле, проще, но увеличивает вес инструмента и его габариты. Зато с внутрисопловым типом никогда не произойдет обратного удара пламени (когда огонь засасывается в сопло и может попасть по шлангам в баллон).

- Ниппели . К каждому резаку поставляется две гайки и ниппели для подключения шланг. Они могут иметь диаметр 9 мм или ступенчатую конфигурацию на 6 и 9 мм, что расширяет возможности использования коммуникаций.

- Исполнение отверстия сопла . Существует кольцо в кольце, где из малого отверстия подается режущий кислород, а из большого горючая смесь. Поскольку мундштук постепенно выгорает, ровность факела будет теряться. Более надежный вариант — это множество мелких отверстий вокруг мундштука, что делает форму факела более стабильной. Но мелкие отверстия периодически забиваются шлаком и требуют прочистки иглой.

- Вес. Бывает от 0.7 до 2.5 кг. Чем масса меньше, тем легче рукам во время работы в течение 6-8 часов.

- Разборная или монолитная конструкция . Если резак можно разобрать, то это удешевляет ремонт, например, в случае замены прогоревшей или покореженной трубки. Цельные резаки дешевле, но при серьезном повреждении одного элемента, придется покупать новый резак.

Рекомендации по работе с рычажными ножницами

В случаях, когда толщина обрабатываемого металла свыше 0,5 миллиметров, пользоваться ручными ножницами по металлу невозможно, необходимо прибегнуть к помощи более мощного инструмента – рычажных ножниц. Некоторые мастера называют их «силовыми» ножницами, и, как понятно из этого названия, они «сильнее» обычных. Работать нужно в специальных защитных перчатках, потому что можно порезать руки острыми краями листа.

Убедитесь, что ножницы крепко прикручены к рабочей поверхности. Металлический лист нужно расположить перпендикулярно ножам, держать полотно нужно ведущей рукой, у правшей – правой, у левшей, как известно – левой. О толщине полотна уже было сказано, однако, напомним, что максимальный размер стали листовой – 4 миллиметра, цветных металлов (латунь, алюминий) – до 6 миллиметров. Чтобы осуществить операцию успешно, следует установить лист под подвижный нож и плавно, без рывка, опустить рукоять вниз.

Работа по резке металла требует неукоснительного соблюдения техники безопасности, даже для опытных слесарей. Чаще всего, наблюдаются случаи порезов рук об острые края металлического листа, поэтому нужно одевать защитные перчатки (повторим для надежности это правило). Также распространены падения материала на ноги, что влечет за собой повреждения стоп и голеней. Особенно опасно падение листа ребром, а не плашмя, в этом случае возможно отсечение части конечности.

Инструмент должен быть правильно укреплен, то есть быть прочно прикручен к столу, а рабочий стол – не шататься. Необходимо поддерживать ножницы в чистоте и следить за их исправным состоянием. Работа на неисправном либо аварийном инструменте категорически запрещается по понятным причинам

В работе нужно соблюдать осторожность, сообщать о неисправностях и поломках инструмента, не пытаться их исправить самостоятельно. Нужно сообщить об инциденте слесарю по ремонту и наладке этого вида оборудования

Работа на металлорежущем оборудовании опасна, с одной стороны, тем, что лезвия ножниц могут поранить руки рабочему, с другой стороны, работа с листовым металлом требует повышенного внимания и ответственности, так как заключает в себе дополнительную опасность порезов рук, ног и туловища. Одежда рабочего должна быть полуприлегающей и не иметь выпирающих и свисающих частей (длинных рукавов, косынок и прочего), чтобы исключить случаи зажимания частей одежды лезвиями инструмента.

Изготовление роликового инструмента

Для работы потребуются:

- два шарикоподшипника (204 либо 205, или другие), одинаковый размер их — условие необязательное;

- труба из стали для рукоятки;

- уголок (40-60 мм, примерная длина — 300-400 мм);

- крепеж — болты, гайки, шайбы и т. п.;

- инструменты: болгарка, дрель, сварочный аппарат.

Весть процесс выглядит таким образом:

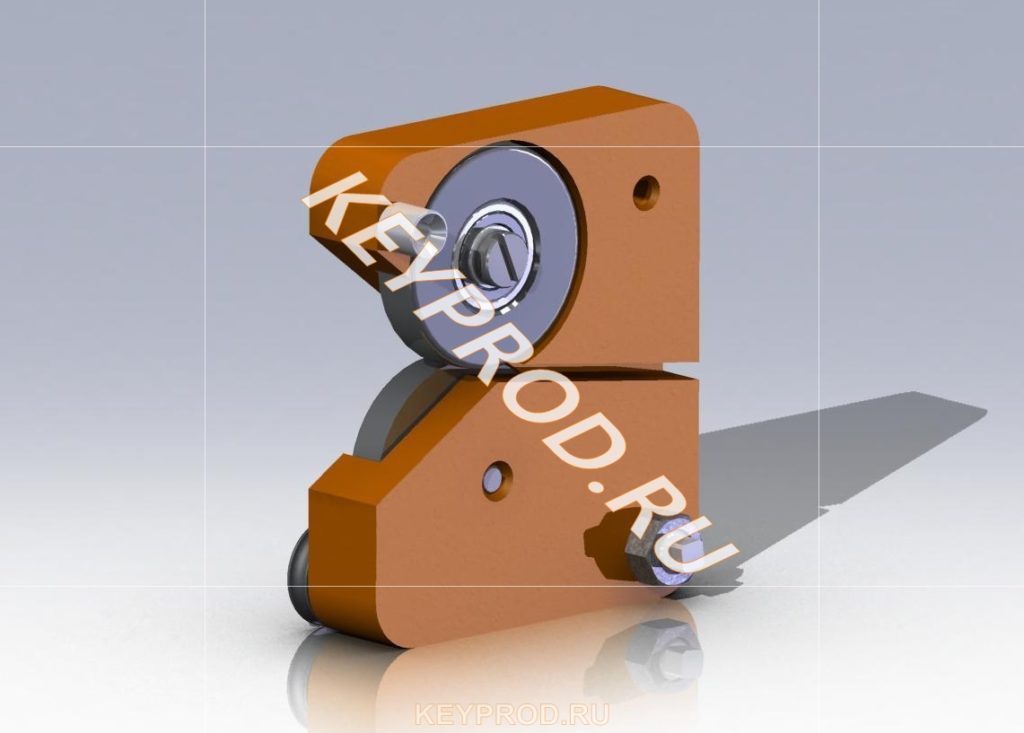

- Из уголка вырезают деталь необходимых размеров. На обоих шарикоподшипниках под острым углом стачивают кромку.

- В детали-уголке сверлят отверстие для закрепления подшипника. Для его фиксации используют болт, имеющий потайную шляпку, и шайбу, обеспечивающую требуемый прижим к полке уголка.

- Крепят будущий нож так, чтобы его край выступал за ребро уголка на один-два миллиметра. Чтобы иметь возможность регулировки, шайбу подкладывают с внутренней стороны. Шляпку болта утапливают в основание профиля. Если это невозможно, то паз делают в верстаке.

- Отрезают от профиля второй элемент, он вдвое короче первого, на котором уже закреплен подшипник. Из него болгаркой вырезают деталь, заостренную с одной стороны. На ее торцевой части, просверлив отверстие, фиксируют второй будущий нож.

- Новую заготовку приваривают к большому элементу так, чтобы верхний и нижний подшипники соприкасались вплотную, а расстояние от наружной обоймы до полки основания составляло около 1 мм.

- Последний этап — приваривание рукоятки, которую предварительно сгибают так, как удобно мастеру.

Изготовленный режущий инструмент будет в состоянии резать металлические листы, чья толщина составляет максимум 0,5 мм. Так как изнашивание кромки шарикоподшипников — неизбежное зло при эксплуатации, необходимо предусмотреть устройство для их удобной, точной регулировки.

Роликовый нож для листового металла своими руками — хороший способ значительно упростить работу, сократить время на обработку материала, минимизировать число дефектов, количество мусора, а также избежать длительных физических «упражнений». Поэтому описанный механизм, сделанный самостоятельно, не только выгоден в плане экономии, он — идеальная замена как ножницам по металлу, так и промышленной гильотине.

Так как то, что написано «пером», не всегда позволяет досконально понять все этапы работ, без вспомогательного видео представить четкую картину довольно трудно. Именно оно, описывающее весь процесс, находится здесь:

Скоро Новый Год 2020. Посмотрите как украсить комнаты, кабинет, класс в школе. А также как сделать новогодние поделки своими руками.Посмотреть

пока нет

Роликовые ножи для металла

Роликовый нож обретает сегодня всё большую востребованность и популярность. Связано это не только с высокой продуктивностью подобного приспособления, но и достаточно простым его устройством. Принцип действия механизма прост – два режущих диска-ролика вращаются в разные стороны, вдавливаясь в поверхность металла и проводя, таким образом, его резку. Трение между металлом и ножами обеспечивает беспрепятственное продвижение заготовки по инструменту.

В подавляющем большинстве случаев роликовые ножи для резки листового металла включают в себя два вращающихся ролика – верхний и нижний. В зависимости от используемой вариации режущего элемента, подобные инструменты могут быть классифицированы следующим образом:

- Ножи параллельного положения – используются для резки металла на полосы, обеспечивая при этом весьма приемлемое качество;

- Кромки с одной наклонной – данная группа позволяет проводить не только продольную нарезку материала, но и вырезать кольцевые и круглые заготовки;

- Ножи с несколькими наклонными – подобные устройства дают возможность проводить эффективный рез заготовок круглой, криволинейной или же кольцевой формации при небольшом радиусе.

Стоит заметить, что все вышеперечисленные вариации прекрасно справляются с резкой листовой стали, при этом обрезанные края не требуют к себе дополнительного внимания и последующей обработки.

Принцип выбора

Ножницы выбираются в соответствии с работой, которую они должны выполнять. Для быстрого раскроя листа до 1 мм толщиной по ровной линии достаточно инструмента с одним подвижным роликом.

Чтобы вырезать плавные линии, работать с прокатом до 1,6 мм, производить раскрой без специальной плиты со струбцинами, подойдут модели с 2 вращающимися дисками.

Ролик со скошенными поверхностями и режущей кромкой с углом 82–75⁰ подойдет для обрезки краев штампованных листовых деталей, прямой и фигурной резки листов до 2 мм. Заточенные под углом на обеих поверхностях ножи снижают усилие, прикладываемое к устройству для работы. Они позволяют обрезать излишки металла на деталях, расположенных в разных плоскостях.

При покупке инструмента нужно обратить внимание на следующие факторы:

- материал основания и корпуса;

- наличие ручки и ее удобства;

- способа регулировки зазора между дисками;

- возможностью демонтажа роликов для переточки и замены.

Прочный металлический каркас конструкции гарантирует ее долговечность. С удобной ручкой можно работать долго, с большими нагрузками. В процессе работы диски можно несколько раз перетачивать.

Преимущества и недостатки

Преимущества:

- безопасная работа;

- малый размер, вес;

- высокая производительность;

- простое устройство;

- ровная обрезанная кромка;

- простота настройки;

- возможность разрезать листы из цветного, черного металла.

При резке металла ножницы перемещаются с помощью ручки или электродвигателя вдоль линии шаблона или разметки. Непрерывность реза увеличивает производительность работы, уменьшает нагрузку на руки. Компактное устройство режет рельефные листы в любом направлении.

По своей конструкции устройство простое. Его легко можно сделать самостоятельно. Настройки изменяются поворотом всего одного винта. В результате режутся все материалы, включая вязкую медь и хрупкий алюминий.

Недостатки:

- толщина разрезаемого листа ограничена;

- с неподвижным роликом режут только по прямой линии;

- модели с 2 вращающимися ножами не могут резать по малым радиусам;

- при вырезании отверстий им требуется точка вреза — малое отверстие, с которого можно начинать работать.

Инструмент используют на крупном производстве. Их устанавливают на автоматы и станки с ЧПУ.

Дисковые ножницы (Фото: Instagram / sferainnova)

Дисковые ножницы (Фото: Instagram / sferainnova)

Производители и стоимость

Самым известным изготовителем роликовых ножниц является компания Makita. Она предоставляет большой выбор моделей от облегченных с одним нерегулируемым роликом для листов менее 0,5 мм, до сложных многофункциональных механизмов, способных обрезать кромки и делать раскрой заготовок толщиной до 4 мм.

Изделия с маркировкой SMR выпускает российская компания СтанкоПоставка. Она производит промышленные и ручные модели ножниц для фигурной резки.

Фирма Van Mark (США) выпускает прочные, удобные дисковые ножи. Они имеют металлическое основание, пластиковый кронштейн для крепления и управления.

Конструктивные особенности

По внешнему виду электроножницы похожи на обычную болгарку.

Конструкция электроножниц включает следующие элементы:

- Корпус с электродвигателем внутри. Имеет удлиненную форму, благодаря чему хорошо помещаются в ладонь. На моделях с тяжелым мощным мотором на корпус для удобства ставят дополнительную рукоять. Независимо от типа и стоимости инструмента, корпус всегда выполняется из ударопрочного пластика.

- Многоступенчатый редуктор. Отвечает за трансформацию вращательного движения мотора в возвратно-поступательное движение режущей головки. Изготавливается из металла.

- Рабочий узел. Содержит ножи или матрицу и пуансон, необходимые для разрезания металла.

- Металлический щиток. Защищает руку оператора от контакта с острой кромкой обрабатываемого изделия.

- Электрический шнур для подачи питания на инструмент.

Схема работы с электрическими ножницами не отличается от работы с обычными. Оператор плавно ведет режущую головку по намеченной линии среза из исходной в конечную точку. Главное правило работы: скорость движения руки должна соответствовать скорости рассекания металла.

Мнение эксперта Куликов Владимир Сергеевич

Точность и аккуратность среза на любых электроножницах зависит исключительно от опыта и мастерства оператора.