Виды лезвийных инструментов

Резец

– однолезвийный инструмент для обработки с поступательным или вращательным главным движением и возможностью подачи в любом направлении

Фреза

– лезвийный инструмент для обработки вращательным главным движением резания инструмента без возможности изменения радиуса траектории этого движения и хотя бы с одним движением подачи, направление которого не совпадает с осью вращения

Осевой режущий инструмент

– лезвийный инструмент для обработки с вращательным главным движением резания и движение подачи вдоль оси главного движения резания

Сверло

– осевой режущий инструмент для образования отверстия в сплошном материале и/или увеличения диаметра отверстия.

Зенкер

— осевой режущий инструмент для повышения точности формы поверхности и увеличение его диаметра.

Развертка

— осевой режущий инструмент для повышения точности формы и размеров отверстия и снижение шероховатости поверхности.

Зенковка

— осевой многолезвийный инструмент для обработки конического входного участка отверстия.

Цековка

— осевой многолезвийный инструмент для обработки цилиндрического и торцевого участка заготовки.

Метчик

— осевой многолезвийный инструмент для обработки внутренней резьбы.

Плашка

— осевой многолезвийный инструмент для обработки наружной резьбы.

Протяжка

— многолезвийный инструмент с рядом последовательно выступающих одно над другим лезвием в направлении перпендикулярным к направлению скорости главного движения предназначена для обработки при поступательном или вращательным и отсутствием движения подачи.

Шевер

— многолезвийный инструмент в виде зубчатого колеса или шейки с лезвием на боковых поверхностях его зубьях для обработки боковых поверхностей зубьев при которой используется относительное скольжение между зубьями инструмента и заготовки.

Комбинированный режущий инструмент

– лезвийный инструмент представляющий собой сочетание лезвийных инструментов разных видов при общей крепежной части.

Ротационный режущий инструмент

– сборный лезвийный инструмент, круглое лезвие которого совершает вращательное касательное движение резания.

Профильный лезвийный инструмент

– лезвийный инструмент форма режущей кромки которого определена формой обработанной поверхности фасонный и обкатной.

Фасонный

– режущая кромка которого образует профиль обработанной поверхности одновременно всеми точками кромки.

Обкатной лезвийный инструмент

– режущая кромка которого при обработке образует профиль обработнной поверхности как огибающей последовательных положений режущей кромки относительно заготовки.

Заточка и доводка резцов

Другие критерии классификации документов

Возможны видовые разграничения:

- По сложности

- Простые документы освещают один вопрос (короткая справка, согласие, расписка).

- Сложные – два и более (приказ, характеристика, отчет).

- По обязательности исполнения

- Информационные – не требуют исполнения (справки, отчеты, свидетельства).

- Рекомендательные – носят факультативный характер, не требуют обязательного исполнения (методические рекомендации, медицинские направления).

- Директивные – имеют нормативный характер, юридическую силу. Обязательны для исполнения (указы, приказы, постановления).

- По наименованию

- Приказы.

- Письма.

- Ходатайства.

- Справки.

- Заявления.

- Постановления.

- Решения.

Таким образом, документ – это носитель, имеющий определенную форму, реквизиты, который служит для хранения и передачи информации. Любая классификация так или иначе связана с функциями и целевым назначением документов

Поэтому так важно при оформлении договоров, заключении сделок, оформлении документов на передачу прав собственности и во всех других ситуациях иметь полное понимание того, какой именно форме надо отдать предпочтение, чтобы документ имел юридическую силу

Эксплуатация режущих инструментов по металлу: важные особенности

Рассмотрим основные моменты.

Правила использования режущих инструментов по металлу и полезные советы

- Применяйте режущие инструменты по металлу только для тех работ, для которых предназначены приспособления. Нецелевое использование грозит повреждениями и поломками.

- Выбирайте наиболее подходящие режимы резания. Не допускайте превышения предельных параметров.

- Подавайте инструменты плавно. Избегайте рывков и резких движений.

- Не забывайте о необходимости охлаждать инструмент. Используйте наиболее подходящие смазывающе-охлаждающие жидкости в каждом конкретном случае.

- Храните инструменты в сухих и отапливаемых помещениях. Лучше всего для этого подходят индивидуальные тубусы/контейнеры. Они надежно защищают приспособления от механических повреждений и коррозии.

- Очищайте и обезжиривайте инструменты после каждого использования. Это необходимо для защиты от коррозии.

- Соблюдайте правила техники безопасности. Работайте в перчатках. Используйте маску или защитные очки. Для уменьшения уровня шума применяйте беруши или наушники.

Износ режущих инструментов по металлу

В процессе эксплуатации режущих инструментов по металлу характеристики приспособлений со временем ухудшаются. Расскажем о типах износа и о методах снижения его уровня.

- Абразивный износ. Происходит при контакте инструментов с заготовками. Частицы обрабатываемых материалов наносят рабочим поверхностям приспособлений механические повреждения. Скорость абразивного износа понижается с увеличением твердости инструментов. Твердосплавные приспособления портятся гораздо медленнее, чем их аналоги из быстрорежущей стали.

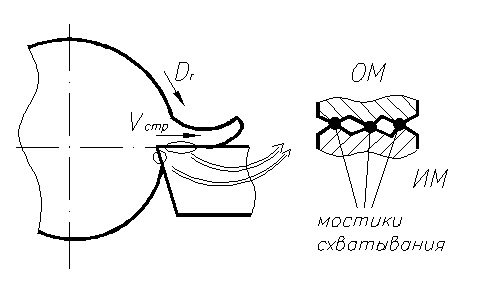

- Адгезионный износ. Совокупное воздействие трения и высоких температур приводит к тому, что на рабочих поверхностях приспособлений образуются «мостики схватывания». Перемещающаяся в процессе обработки стружка делает процесс их образования и разрушения циклическим. В результате контактные поверхности рабочих частей инструментов постепенно разрушаются.

Изображение №2: адгезионный износ режущих инструментов по металлу

Обратите внимание! Скорость адгезионного износа у инструментов, изготовленных из быстрорежущих сталей, и твердосплавных моделей варьируется при разных режимах резания. Приспособления первой категории изнашиваются быстрее при высоких температурах, а второй — при низких

1. Диффузионный износ. В процессе контактов при резании инструментальные и обрабатываемые материалы взаимно растворяются. Также происходит самодиффузия. В результате области контактных поверхностей теряют прочность и становятся более хрупкими.

На графике ниже представлены зависимости:

- диффузионного износа твердосплавных инструментов (кривая 1) и приспособлений, изготовленных из быстрорежущих сталей (кривая 2), от скорости резания;

- вердости заготовок от температуры при обработке (кривая 3).

Изображение №3: диффузионный износ режущих инструментов по металлу

2. Окислительный износ. На режущих инструментах по металлу динамически образуются и разрушаются окисные пленки. От их характеристик зависит скорость износа инструмента. При образовании тонких и прочных покрытий она снижается, а при появлении толстых и рыхлых пленок — увеличивается.

3. Хрупкое разрушение. Это последний из основных видов износа режущих инструментов по металлу.

- Скол. Отделяется значительная часть рабочей поверхности режущего инструмента. Чаще всего к появлению сколов приводит использование приспособлений в течение длительного времени при высоких нагрузках.

- Выкрашивание. От рабочей поверхности отделяются мелкие частицы стали. К этому обычно приводит наличие небольших дефектов на режущих кромках.

Заточка режущих инструментов по металлу

Заточка режущих инструментов по металлу — основной способ продления их срока службы. Операция заключается в придании рабочим поверхностям нужных геометрических параметров.

Фотография №17: процесс заточки режущего инструмента

Заточку проводят единожды при изготовлении инструмента и периодически — при эксплуатации. Существуют 2 основных технологии заточки.

1. Абразивная. Происходит с применением абразивных кругов (электрокорундовых и карборундовых).

2. Неабразивная. Применяются три технологии.

- Анаодно-механическая заточка.

- Электроконтактная заточка.

- Химико-механическая заточка.

После заточки проводят доводку. Эта операция делает параметры рабочих частей режущих инструментов по металлу идеальными.

Как сделать токарный станок своими руками

Осевой режущий инструмент. Развертки

ВВЕДЕНИЕ

Технология машиностроения изучает закономерности протекания технического процесса изготовления машин, методы и закономерности управления этими процессами, процессы принятия и реализации эффективных технических решения, обеспечивающих заданное качество изготовления машин и способствующих достижению цели производства.

Технологический процесс (ТП) – это этап производственного процесса, связанного с последовательным изменением состояния объекта производства.

ТП в зависимости от содержания в своем названии получают уточнения: технологические процессы механической обработки, сборки, термообработки и т.п.

Технология – греч. techne – искусство, мастерство, умение; logos – слово, учение.

ТМС – это область науки, занимающаяся изучением связей и закономерностей в процессах изготовления машин.

Целью данной контрольной работы является изучение осевых режущих инструментов, разверток, особенности их конструкций, классификации.

1. Осевой режущий инструмент

Осевой режущий инструмент – это лезвийный инструмент для обработки с вращательным главным движением резания и движением подачи вдоль оси главного движения резания.

Сверла – осевой режущий инструмент для образования отверстий в сплошном материале и (или) увеличении диаметра имеющегося отверстия.

1. Спиральные;

2. Перовые;

. Центровочные;

. Кольцевые;

. Комбинированные.

Спиральные сверла

Формы заточки спиральных сверл:

1. Плоская заточка, т. е. задняя поверхность сверла имеет плоскость;

2. Цилиндрическая заточка;

. Коническая заточка;

. Винтовая заточка.

Перовые сверла

Наиболее простые и дешевые. Режущую часть выполняют в виде пластин из быстрорежущей стали или оснащают пластинами из твердого сплава.

Недостаток: плохой отвод стружки и малая скорость резания.

Они обладают повышенной жесткостью. Применяют для обработки канавок, ступенчатых и фасонных отверстий.

Центровочные сверла

Они изготавливаются, как правило, цельные и двухсторонние.

Существует несколько форм центровочных отверстий:

· простая форма А;

· комбинированная В;

· форма Т.

Центровочные сверла стандартизированы.

Сверла для глубокого сверления

Отверстие, длина которого более 5 диаметров, считается глубоким.

Особенности глубокого сверления:

1. Нежесткий инструмент;

2. Затрудненное удаление стружки;

. Затрудненный подвод СОЖ;

. Необходимость применения специального оборудования.

Шнековые сверла

По конструкции те же спиральные, но w (угол наклона винтовых канавок) увеличен до 60°. Изготавливают из быстрорежущей стали.

“шнек” – винт.

Существует две разновидности:

1. Сверла с внутренним подводом СОЖ и наружным отводом стружки;

Применяют для обработки отверстий Æ 3 – 30 мм. (реально 8 – 30мм.).

2. Сверла с наружным подводом СОЖ и внутренним отводом стружки;

Применяют для обработки отверстий Æ от 16 до 65 мм.

Изготавливают из быстрорежущей стали и оснащают пластинами или коронками из быстрорежущей стали (припаивают).

Уменьшаются уводы сверла от оси, сверло работает более устойчиво.

Эжекторные сверла

Позволяют получать точность 9 – 11 квалитет шероховатость от 2,5 до 6,3 мкм.

Особенностью эжекторных сверл является эффект подсоса СОЖ, отходящей вместе со стружкой в результате разряжения и перепада давлений, создаваемого внутри корпуса сверла.

Зенкер

Осевой режущий инструмент для повышения точности формы отверстия и увеличение его диаметра.

Бывают:

1. Хвостовыми и насадными.

2. Цельные

. Cборные.

j=60°, при обработки глухих отверстий j=30°.

По конструкции хвостовые зенкеры аналогичны спиральным сверлам, но не имеют поперечной режущей кромки и имеют три зуба, благодаря чему обеспечивается лучшее направление при работе и лучшая цилиндричность и качество обработанной поверхности.

В качестве материала режущей части используют быстрорежущую сталь или твердый сплав.

Зенковка

Осевой многолезвийный инструмент для обработки: цилиндрических углублений под головки винтов и др., конических углублений, для центрования отверстий, отверстий под винты с потайной головкой, снятия фасок в отверстии и т.д.

Изготавливают из быстрорежущей стали и оснащают твердосплавными вставками.

Осевой многолезвийный инструмент для обработки цилиндрического или торцевого участка заготовки.

Развертки

Это осевой режущий инструмент для повышения точности отверстия, размеров и снижения шероховатости поверхности.

Развертыванием можно получить отверстия 6 – 11 квалитет и шероховатость поверхности 2.5 … 0.32 мкм.

Виды лезвийных инструментов

Резец

– однолезвийный инструмент для обработки с поступательным или вращательным главным движением и возможностью подачи в любом направлении

Фреза

– лезвийный инструмент для обработки вращательным главным движением резания инструмента без возможности изменения радиуса траектории этого движения и хотя бы с одним движением подачи, направление которого не совпадает с осью вращения

Осевой режущий инструмент

– лезвийный инструмент для обработки с вращательным главным движением резания и движение подачи вдоль оси главного движения резания

Сверло

– осевой режущий инструмент для образования отверстия в сплошном материале и/или увеличения диаметра отверстия.

Зенкер

— осевой режущий инструмент для повышения точности формы поверхности и увеличение его диаметра.

Развертка

— осевой режущий инструмент для повышения точности формы и размеров отверстия и снижение шероховатости поверхности.

Зенковка

— осевой многолезвийный инструмент для обработки конического входного участка отверстия.

— осевой многолезвийный инструмент для обработки цилиндрического и торцевого участка заготовки.

Метчик

— осевой многолезвийный инструмент для обработки внутренней резьбы.

Плашка

— осевой многолезвийный инструмент для обработки наружной резьбы.

Протяжка

— многолезвийный инструмент с рядом последовательно выступающих одно над другим лезвием в направлении перпендикулярным к направлению скорости главного движения предназначена для обработки при поступательном или вращательным и отсутствием движения подачи.

Шевер

— многолезвийный инструмент в виде зубчатого колеса или шейки с лезвием на боковых поверхностях его зубьях для обработки боковых поверхностей зубьев при которой используется относительное скольжение между зубьями инструмента и заготовки.

Комбинированный режущий инструмент

– лезвийный инструмент представляющий собой сочетание лезвийных инструментов разных видов при общей крепежной части.

Ротационный режущий инструмент

– сборный лезвийный инструмент, круглое лезвие которого совершает вращательное касательное движение резания.

Профильный лезвийный инструмент

– лезвийный инструмент форма режущей кромки которого определена формой обработанной поверхности фасонный и обкатной.

Фасонный

– режущая кромка которого образует профиль обработанной поверхности одновременно всеми точками кромки.

Обкатной лезвийный инструмент

– режущая кромка которого при обработке образует профиль обработнной поверхности как огибающей последовательных положений режущей кромки относительно заготовки.

Сабельные пилы

Полотно для сабельной пилы

Полотно для сабельной пилы

Универсальный инструмент, подходящий для проведения ремонта в квартирах и частных дома. Инструмент с легкостью справляется с разрезанием гвоздей и саморезов. Обрезать кусок трубы или арматуру в труднодоступном месте не составит труда.

Несомненное достоинство инструмента – относительная безопасность и отсутствие искр во время работ.

Большинство мастеров его покупают именно по этим свойствам. Работать легче в тесном помещении.

При покупке внимание в первую очередь обращают на емкость аккумулятора и мощность приспособления – от этих факторов зависит длительность работы пилы. Опытные специалисты советуют покупать инструмент с максимальной мощностью

Об особенностях подбора режущих инструментов

Сейчас сложно представить фрезерный современный станок с ЧПУ без соответственно подходящих специальных фрезерных инструментов, без наличия которых нельзя достичь значительной производительности. Точность обрабатывания деталей, удобство эксплуатации – вот главные критерии предъявляемых к ним строгих требований.

На таких станках резательным инструментом часто являются фрезы концевого цилиндрического вида из твердосплавных или алмазных материалов. К их достоинствам относятся:

- обладание высокой износостойкостью;

- способность противостоять вибрации во время вращательного движения;

- повышенная жесткость;

- большая скорость резания;

- очень высокая точность обработки.

Все станки современного типа с числовым программным управлением могут выполнять самые сложные технологические действия, автоматически производя необходимую обработку деталей. Причем детали могут быть из чугуна, сплавов легких металлов, стали. Все действия таких устройств запрограммированы еще до начала рабочего процесса

И потому так важно правильно подобрать режущие инструменты, соответствующие всем необходимым требованиям и параметрам

Ручной инструмент

Ручной инструмент

Рулетки

Рулетка ручная При строительстве лучше не жалеть денег и купить хорошую качественную рулетку. Лазерная рулетка больше подходит для профессиональных работ, есть неплохой вариант – Лазерный дальномер BOSCH ZAMO. Если нужна рулетка более 7 м, то лучше покупать ленточную.

Молоток

Молоток с гвоздями Лучше иметь сразу несколько молотков, разных размеров. Наиболее универсален молоток весом 300 г. Можно также купить резиновый молоток и тяжелую кувалду в 1кг. Очень хорош для монтажных работ молоток с гвоздодером и магнитным держателем гвоздей.

Кусачки

Кусачки для электрического кабеля Кусачки есть под разный тип проволоки. Также есть кусачки под разное сечение электрических проводов. Лучше иметь в своем арсенале одни маленькие и одни большие.

Сферы использования

Сфера применения режущего инструмента весьма обширна. Большая часть изделий встречается в машиностроении, так как заготовки представлены различными сплавами. Рассматривая сферу применения отметим следующие моменты:

- Большая часть изделий может резать по металлу только при условии передачи большого усилия при жестком закреплении заготовки. Именно поэтому они изготавливаются таким образом, чтобы могли устанавливаться в станках и другом подобном оборудовании. Область применения – промышленность с различным показателем производительности труда. Отличительной особенностью подобной группы можно назвать длительный эксплуатационный срок и устойчивость к износу.

- Также обработка заготовок может проводится в домашней мастерской. Для подобного случая подходят варианты исполнения, которые применяются при ручной обработке или применении настольного оборудования. Специалисты рекомендуют выбирать для домашней мастерской варианты исполнения из низкой ценовой категории. Это связано с тем, что они отлично подходят для обработки при небольшой подаче и скорости резания. Режущие инструменты для промышленных станков обходятся намного дороже и требуют профессиональной периодической заточки.

В целом можно сказать, что область применения режущего инструмента весьма обширна. Механическое резание может проводится только при наличии режущей кромки.

Выбор режущего инструмента

Только правильно подобранный инструмент может применяться для получения качественного изделия. Среди столь большого выбора подобрать наиболее подходящий вариант исполнения изделия сложно. Режущий инструмент по металлу выбирают с учетом следующих рекомендаций:

- Для начала определяется поставленная задача. Как правило, технология производства составляется технологом, который также указывается наиболее подходящий режущий инструмент. К примеру, получить тело вращения можно с требуемым диаметром можно при использовании резца, отверстие сверла. При этом одна деталь может изготавливаться при применении одного вида изделия с различными параметрами.

- Следующий шаг заключается в определении того, какое именно оборудование будет применяться для передачи вращения. Примером можно назвать промышленные станки или ручные конструкции. От этого момента зависит то, какая державка подойдет.

- На момент составления технологической карты указываются основные параметры резания. С учетом подобного показателя проводится выбор режущего инструмента по типу применяемого материала при изготовлении основной или рабочей части.

- Учитывается и производительность применяемого оборудования. Для выпуска большого количества продукции нужно выбирать вариант исполнения с повышенной износостойкостью.

Производство режущего инструмента предусматривает соблюдение определенных требований, которые устанавливаются в проектной документации

Кроме этого, уделяется внимание популярности бренда, так как от этого зависит качество

В заключение отметим, что неправильно подобранное изделие может создать серьезные проблемы.

Из чего делают насадки и какие бывают типы фрез

Все виды фрез имеют режущие кромки, посредством которых осуществляется обработка металла. Зубья контактируют с металлом, срезая при этом слои разной толщины

Чтобы достичь такого эффекта, немаловажно изготавливать насадки из высокопрочных материалов. Для изготовления фрез по металлу используются такие виды материалов:

- Быстрорежущая и углеродистая сталь

- Минеральная керамика

- Карданная проволока

Для обработки высокопрочных материалов применяются фрезы, имеющие алмазное напыление. Использование качественных материалов влияет на стоимость оснастки, поэтому хорошие фрезы никогда не будут стоить дешево. Низкокачественные насадки изготавливают из дешевых сплавов, что в итоге отражается на сроках службы оснастки

Именно поэтому перед покупкой фрезы по металлу нужно обратить внимание на производителя, а также на наличие сертификата качества, подтверждающих подлинность продукции

По конструкции рассматриваемые насадки классифицируются на три основных типа:

- Сварные — соединение рабочей части (резца) и хвостовика достигается посредством сварочного шва

- Цельные — изготавливаются путем литья готового изделия

- Сборные — их еще называют разборными. Их главное достоинство в том, что при притуплении зубьев режущей части, ее можно заменить

Сварные и цельные фрезы по металлу изготавливаются из разных материалов — хвостовик из одного материала, а рабочая часть из другого более прочного. Сборные также изготавливаются из разных материалов, а главное их отличие от сварных и цельных в том, что рабочая часть по мере износа может быть заменена. Соединение сборных фрез с хвостовой частью осуществляется разными способами, от чего применяются соответствующие соединители — болты, клинья или винты.

Это интересно! Сборные фрезы по металлу стоят дороже, чем цельные и сварные. Самые дешевые — это сварные борфрезы, так как их главный недостаток в том, что они имеют слабое место — сварочное соединение. Сварные шарошки — это отличный вариант для домашнего применения.

Об особенностях использования резцов

Чаще всего в обычном токарном станке применяются в качестве особого режущего инструмента специальные резцы, имеющие типовые конструкции установленного типа. Обычно они бывают сборного вида, оснащены многогранными специальными пластинами из твердых металлов, различных сверхтвердых материалов (СМП).

К таким резцам предъявляются определенные требования:

- использование по максимуму пластин, которые механическим способом закрепляются на их корпусе для обеспечения постоянных, геометрических, конструктивных свойств;

- применение пластин наиболее оптимальных форм, которые обеспечат универсальную работу инструментов;

- возможность предусмотреть все действия этих приспособлений в прямом или перевернутом положении;

- допустить возможность работы резца левого исполнения;

- гарантирование высокой надежности резцовых вставок;

- правильное формирование стружек для отведения их по специальным бороздкам, сделанным на передних сторонах используемых пластин.

Выбор инструмента для резки

Только хорошо выбранный инструмент может использоваться для получения надежного изделия. Среди столь богатого выбора выбрать самый лучший вариант выполнения изделия тяжело. Режущий инструмент по металлу подбирают с учетом следующих советов:

Для начала устанавливается установленная задача. В основном, производственная технология составляется технологом, который также указывается более приемлемый режущий инструмент. Например, получить тело вращения можно с требуемым диаметром можно во время использования резца, отверстие сверла. При этом одна деталь может делаться при использовании одного вида изделия с самыми разными параметрами.

Второй шаг состоит в определении того, какое собственно оборудование будет использоваться для передачи вращения. Примером можно назвать промышленные станки или ручные конструкции. От данного момента зависит то, какая державка подойдёт.

На момент составления технологичной карты указываются важные параметры резания

С учетом аналогичного критерия проходит выбор инструмента для резки по типу используемого материала во время изготовления ключевой или рабочей части.

Принимается во внимание и продуктивность используемого оборудования. Для выпуска немалого количества продукции необходимо подбирать вариант выполнения с очень высокой устойчивостью к износу.

Производство инструмента для резки учитывает соблюдение конкретных требований, которые ставятся в документации проекта

По мимо этого, уделяют внимание популярности бренда, потому что от этого может зависеть качество

Напоследок напомним, что неверно подобранное изделие способен создать большие проблемы.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Советы по выбору режущих инструментов по металлу

При выборе режущих инструментов по металлу учитывайте следующие рекомендации.

Лучшим выбором всегда станет инструмент, который предназначен для конкретных операций над заготовками из определенных материалов. Списки подходящих приспособлений вы найдете в описаниях технологических процессов.

Также учтите, что многие операции выполняются с применением нескольких инструментов — для черновой, получистовой и чистовой обработки. Отличный пример — нарезание внешних и внутренних резьб.

Второй фактор, который также оказывает сильное влияние на выбор режущего инструмента по металлу — тип применяемого оборудования. Приобретайте приспособления с подходящими креплениями. Такие инструменты фиксируются максимально надежно. Биение сводится к минимуму. При этом значительно повышается качество обработки заготовок и изделий.

Изучайте технологические карты, в которых указывают основные параметры резания. Это поможет подобрать инструменты, рабочие и основные части которых изготовлены из подходящих сплавов

К примеру, для операций над заготовками из труднообрабатываемых материалов используют твердосплавные режущие инструменты по металлу.

Принимайте во внимание производительность. На нее сильно влияет износостойкость и качество инструментов

Для обработки заготовок и изделий в домашних условиях лучше всего подходят приспособления низкого ценового сегмента. На предприятиях, специализирующихся на серийном и массовом производстве, на качестве режущих инструментов для металлообработки обычно не экономят

Это особенно важно при изготовлении сложных и высокоточных деталей и изделий.

Приобретайте приспособления подходящей конструкции. Максимальные производительность и экономия достигаются при использовании сборных режущих инструментов

Параметры их рабочих частей можно оперативно изменять.

Добивайтесь высокой эффективности. Приспособления и оборудование должны использовать максимальное количество располагаемой мощности без снижения качества металлообработки и производительности.