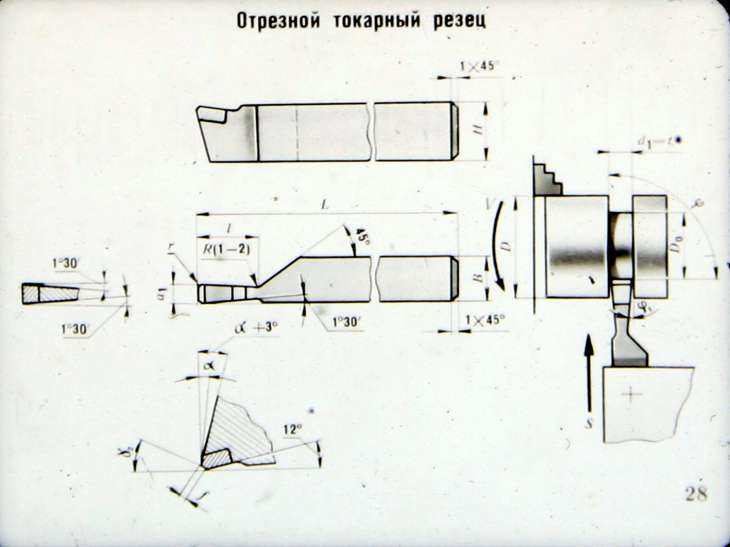

Устройство отрезного токарного резца

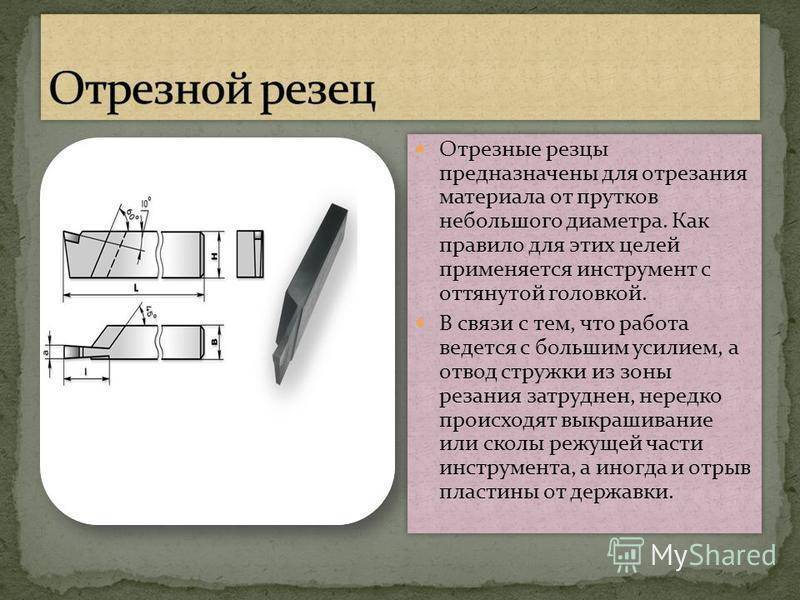

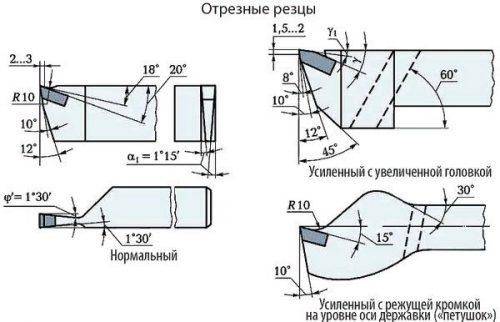

Конструктивно цельнометаллический отрезной токарный резец состоит из массивной державки и плоской головки, оканчивающейся режущей пластиной (см. левый чертеж на рис. ниже). В отличие от других типов резцового инструмента здесь, кроме основной режущей кромки, присутствуют также две вспомогательные, которые расположены по обе стороны от нее и предназначены для подрезки боковых поверхностей прорезаемого паза. У отрезного резца лезвие сужается в сторону державки под углами от 1º до 3º с каждой из сторон. Это сделано для того, чтобы уменьшить трение резца о стенки канавки, а также улучшить стружкоотвод и циркуляцию СОЖ.

Ширина лезвия головки может составлять от 3 до 10 мм, а ее длину необходимо выбирать на несколько миллиметров больше радиуса заготовки. Для увеличения прочности и снижения вибрации используют специальные модели отрезных резцов с увеличенной передней частью.

Нюансы подбора резца

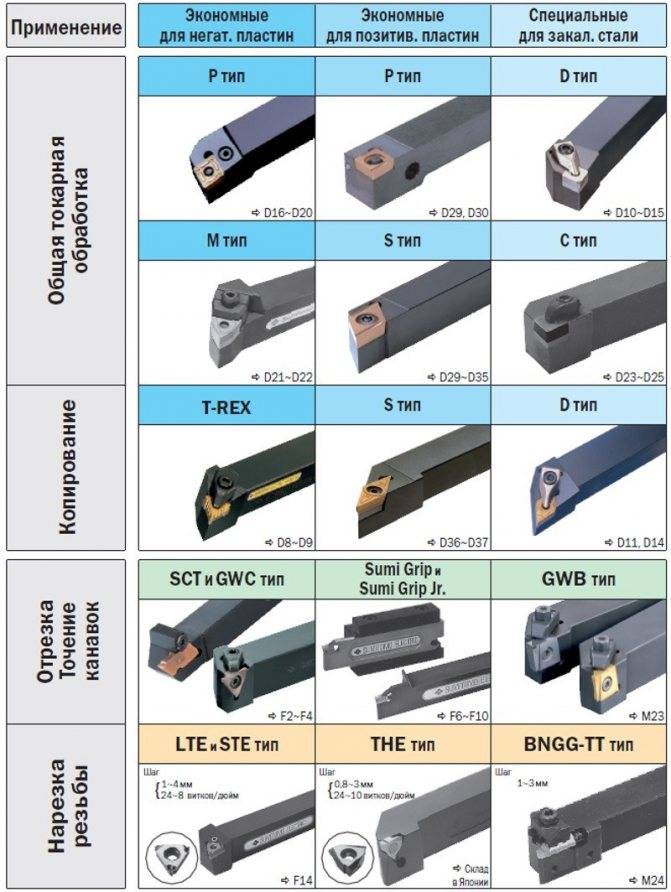

При покупке режущих инструментов необходимо обращать внимание на следующие критерии:

- Разновидность режущего инструмента. Разные типы резцов отличаются формой профиля, определяемый техническими особенностями твердосплавных пластин.

- Размерные характеристики. Различные габариты изделий, обрабатываемых на токарном станка, определяютразмеры режущего инструмента. К современным типам резцов можно подобрать заготовки с отличительными размерными характеристиками.

- Значение заднего угла. Этот показатель влияет на точность чистовой обработки материала. Чистота нарезания поверхности прямо пропорциональна значению заднего угла. Этот параметр учитывается при токарной обработке металлических заготовок с мягкими поверхностями.

- Класс точности. Данный параметр используется для расчета точности выполненной нарезки. Согласно ГОСТу 9253-59, установлены 3 основных класса точности для пластин. При измерении этого параметра можно производить нарезание заготовок инструментами с различными значениями допуска.

Если не учитывать эти критерии, то резьбовые резцы не смогут прочно закрепиться на токарном станке и производить точную обработку металлических деталей.

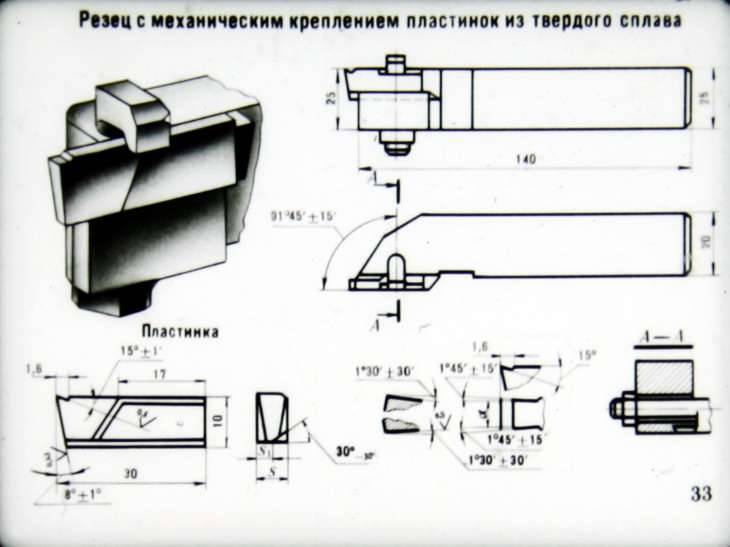

Во время приобретения режущих инструментов важно правильно выбрать пластины. Эти детали изготавливаются из твердых металлических сплавов

Соотношение металлов определяет особенности эксплуатации режущего инструмента. Существует 2 основных разновидности пластин:

- С повышенной прочностью. Они устойчивы к воздействию вибраций, ударов и других физических нагрузок, возникающих во время нарезания. Рекомендуется приобретать эту категорию пластин, если требуется отрезать большое количество металла с обрабатываемого изделия.

- С увеличенной теплостойкостью. Они могут переносить высокие температуры, возникающие во время длительной обработки заготовок и воздействия силы трения. Теплостойкие пластины фиксируются механическим методом. Они применяются при работе на высоких скоростях.

Материалы изготовления указываются на маркировке твердосплавных пластин. Каждому сплаву соответствует уникальное изображение. При изготовлении режущих деталей обязательно используют вольфрам, обладающий высокой прочностью и устойчивостью к большимперепадам температур. Дополнительно могут применяться карбид титана или кобальт. Пластины из керамических материалов используются во время проведения чистовой или получистовой обработки металлических изделий. Они могут применяться для нарезания заготовок из жаропрочных сплавов. Процентное соотношение этих компонентов определяет категорию сменных пластин. На маркировке титан обозначается буквой “Т”, кобальт – символом “К”. Пример маркировки: Т14К7 (процентное содержание карбида титана – 14%, кобальта – 7%).

Для больших объемов токарных работ рекомендуется приобретать набор токарных резцов со сменными пластинами, что позволит быстро настраивать инструмент во время проведения различных технологических операций

При выборе наборов важно учитывать марку производителя. Наибольшей популярностью на рынке пользуются сменные пластины от следующих компаний:

- ООО “Инструмент-Сервис”: украинская компания, изготавливающая детали для режущих инструментов.

- Интерпайп: является крупнейшей организацией по изготовлению трубных и резьбовых соединений на территории Восточной Европы. Продукция производится на Новомосковсокм трубном заводе, расположенном в украинском городе Днепр.

- BDS-Machinen: немецкая компания, производящая устройства и детали для магнитных сверлильных станков.

- Proxxon: организация, разрабатывающая детали для нарезания малогабаритных заготовок. Производство осуществляется на территории Германии.

- Ceratizit: фирма по производству металлорежущих инструментов и их основных комплектующих. Штаб-квартира находится на территории Люксембурга.

Стоимость набора токарных резцов зависит от затрат производителя и финансовой политики поставщиков. Наибольшей ценой обладают импортные детали. Средняя цена набора составляет 15 000 руб. Дополнительно можно приобретать отдельные виды пластин. Их средняя цена равняется 164 руб.

Используемые маркировки

Существует три ГОСТ, в которых установлены правила маркировки отрезных резцов. Типоразмеры и кодировка инструмента из быстрорежущей стали регламентируются ГОСТ 18874-73, с твердосплавными пластинами — ГОСТ 18884-73, изогнутого («петушкового») с пластинами из твердого сплава — ГОСТ 18894-73. Определить вид и геометрию по маркировке без использования таблиц ГОСТ невозможно. Во всех трех стандартах каждому типу соответствуют свой код и группа параметров, расписанная в таблицах. Единственный информативный элемент маркировки — это обозначение твердого сплава режущей пластины. К примеру, правый резец из быстрореза сечением 16×16 мм, длиной 80 мм, с головкой 15 м и шириной лезвия 12 мм обозначается как 2120-0519 ГОСТ 18874- 73. Остальные два ГОСТ придерживаются такой же системы маркировки. Подобный по геометрии отрезной резец с твердосплавной пластиной обозначается 2130-0255 Т5К10 ГОСТ 18884- 73, где Т5К10 — это твердый сплав с карбидом титана и кобальтом (цифры — процентное содержание). Некоторые производители в соответствии с международными нормами маркируют вид материала пластины цветом (наносится на торец державки). К примеру, Т5К10 обозначается желтым.

Помимо ГОСТ существует универсальная международная система обозначения режущего инструмента ISO. Это объемный документ с множеством таблиц, содержащих характеристики сменных пластин, поэтому здесь уместно привести только пример маркировки отрезного резца со сменными пластинами, который относится к группе «Наружная отрезка и обработка канавок»: QFGD2525R2252H. Расшифровка позиций кода:

- Q – отрезная державка.

- F – обработка на торце.

- G – размер пластины.

- D – для двусторонних пластин.

- 25 – высота державки.

- 25 – ширина державки.

- R – правое, нейтральное, левое.

- 22 – максимальная глубина обработки.

- 52 – минимальный диаметр врезания.

- H – положение пластины при обработке торцевых канавок.

Рабочие режимы

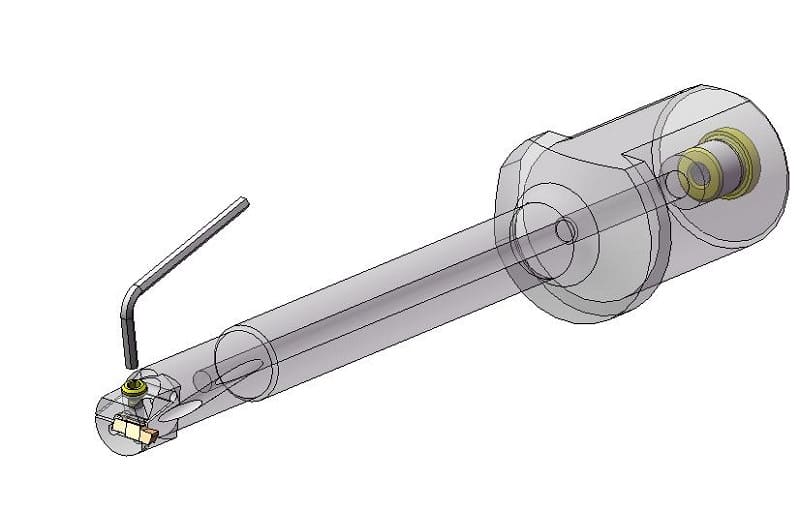

Режим резания определяется несколькими факторами, основные среди которых – расточка инструмента, тип материала, диаметр углубления. Так, на основе диаметра резец для расточки цилиндров монтируют выше центра либо ниже. Резец для глухих отверстий во избежание образования в торце бобышек располагают по центру.

Однако чрезмерно большой вылет сказывается на качестве поверхности, так как вызывает вибрации и упругие деформации, а также ведет к быстрому износу пластины. В большинстве случаев оптимальна расточная оправка с наибольшей жесткостью. Под ней понимают способность к сопротивлению деформациям под внешним влиянием. Данный показатель дифференцируют на два типа. Статистическая жесткость относится к упругим деформациям, динамическая – к вибрациям. В целом она определяется материалом, размерами, формой и методом установки предмета. Жесткость имеет значение для режимов и частоты обработки, а также стойкости инструмента.

Для растачивания используется консольный способ крепления инструмента, характеризующийся малой жесткостью, вследствие чего наблюдаются вибрации. С целью улучшения виброустойчивости необходимо сократить вылет расточного резца. Однако, как было отмечено, это снизит глубину расточки. Оптимальным значением вылета, обеспечивающим виброустойчивость, считают равное четырем диаметрам оправки.

В процессе работ следует создать минимальную силу резания. Для этого подбирают геометрию расточного резца. Так, рекомендуется применять варианты с формами СМП типа V и D. К тому же следует выбирать модели с положительной геометрией передней поверхности пластин и радиусом при вершине заднего угла равным 90°. При эксплуатации для задней поверхности допустим износ до 0,3 мм. Наконец, лучшую виброустойчивость обеспечивают твердые сплавы с износостойкими покрытиями.

Величина прогиба определяется также моментом инерции поперечного сечения державки, который зависит от его формы и размеров.

Ввиду этого жесткость таких моделей выше, чем у вариантов с круглой державкой. Это позволяет значительно повысить скорость резания в отсутствии вибраций даже при большом вылете. К тому же допустимо повышение сечения стружки до 5 раз. Наконец, в изготовлении такие расточные резцы проще, чем обычные.

Угол заточки расточного внутреннего резца определяется типом работ (черновые, чистовые). Задний угол связан обратной зависимостью с диаметром отверстия.

Маркировка токарных резцов, значения цифр и символов

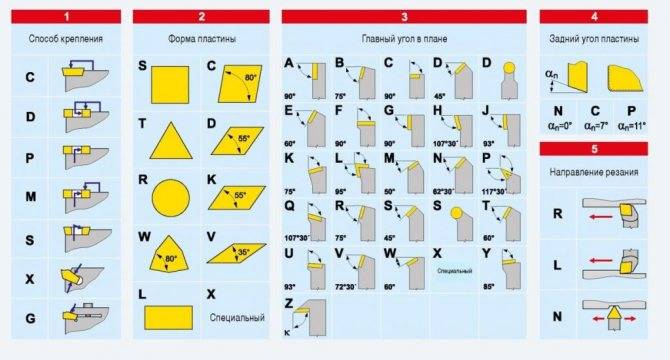

По стандарту маркировка токарных резцов может включать в себя 9 или 10 символов.

- Первый — способ крепления режущей пластины.

- Второй — ее форма.

- Третий — тип резца.

- Четвертый — задний угол режущей пластины.

- Пятый — направление резания.

Изображение №6: возможные значения параметров 1–5

- Шестой — высота державки.

- Седьмой — ширина ее хвостовой части.

- Восьмой — общая длина резца.

- Девятый — размер режущей пластины.

Изображение №7: возможные значения параметров 6–9

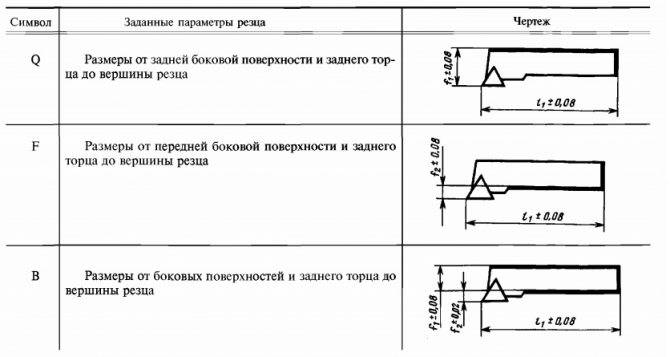

- Десятый указывается при необходимости. Обозначает точность некоторых параметров резцов.

Изображение №8: возможные значения параметра 10

Классификация резцов для токарной обработки

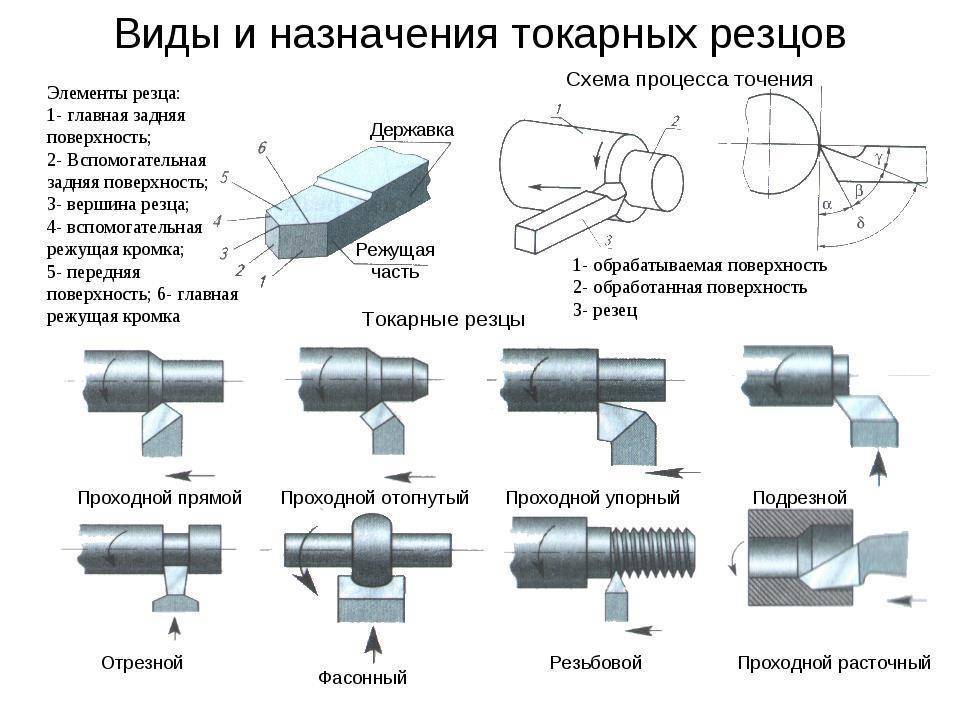

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

- Грубая обработка — черновая.

- Чистовое обрабатывание.

- Проведение высокоточных операций.

- Получистовая очистка.

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

- Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых металлов, сплавов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

Прямые проходные

Используются для наружной обработки заготовок из стали. Размеры:

- прямоугольные державки — 25х16 мм;

- квадратные державки — 25х25.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски. Существует три разновидности отогнутых резцов:

- Тренировочная оснастка — 16×10 мм.

- Наиболее популярный размер — 25х16 мм.

- Заказные модели — 40х25 мм.

Редко встречаются размеры удерживающей части 32х20, 20х12 мм.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки. Размеры державок у упорных проходных приспособлений — 16х10–40х25 мм.

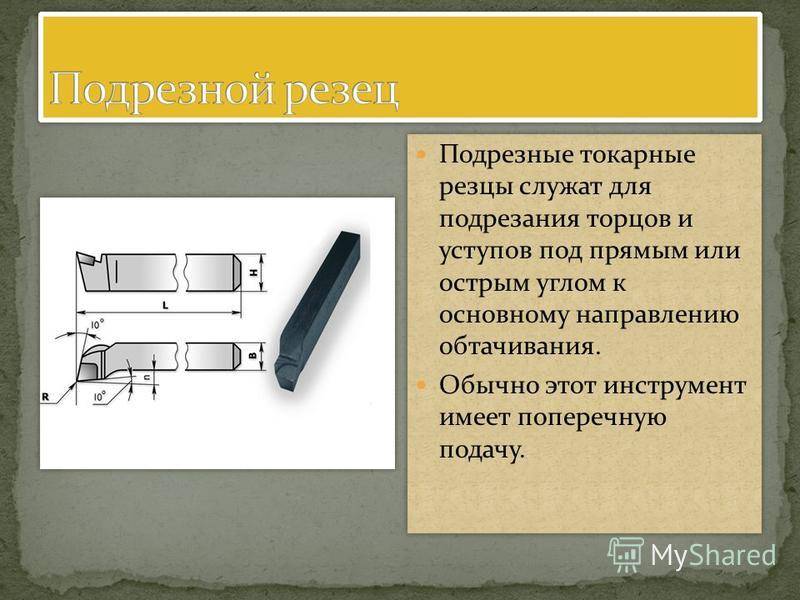

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку. Размеры удерживающей части — 16х10–32х20 мм.

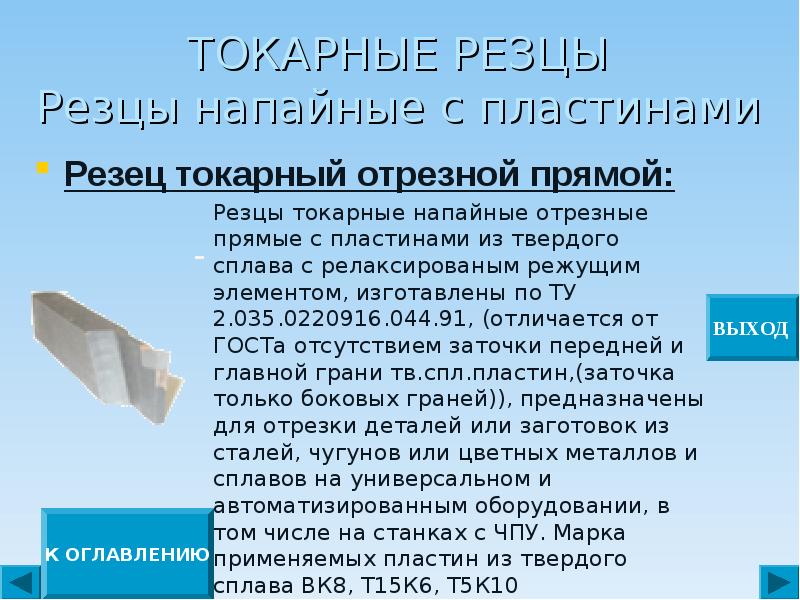

Отрезные

Популярные приспособления, которые применяются при разрезании металлических заготовок. На месте реза образуется угол 90 градусов. С его помощью создают пазы, выемки на деталях. Отрезная оснастка представляет собой державку с закреплённой пластиной из твердого сплава металлов. Размеры удерживающей части — 16х10–40х25 мм.

Резьбонарезные для внешней резьбы

Данные приспособления применяются, когда нужно сделать резьбу снаружи металлических заготовок. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Резьбонарезные для внутренней резьбы

Приспособления применяются для нарезания резьбы в просверленных отверстиях. Приспособление состоит из удерживающего элемента квадратного сечения. От её размера зависит то, на какую глубину можно будет нарезать резьбу. Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Расточные для глухих отверстий

Расточные инструменты оборудуются согнутой на бок рабочей частью. Сверху напаивается режущая треугольная пластинка. От того насколько изменяется длина части, закрепляемой в суппорте, зависит размер отверстия, которое подлежит расточке.

Расточные для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Виды отрезных резцов

Отрезной резец – петушок назван так в силу своеобразия геометрии после заточки. Впервые петушковый токарный резец применил И.К. Евсеев, суть его рационализаторского предложения заключалась в уменьшении ширины стружки по сравнению с шириной реза. Стружка не сможет подклинить – уменьшается вероятность разрушения режущей кромки. Операция выполняется быстрее, не требуется увеличение скорости вращения шпинделя. При установке режущей кромкой вниз стружка падает на станину и не требует активного вмешательства оператора.

ВК8 – твердый сплав (карбида вольфрама 92%, кобальта 8%) применяется как покрытие для инструментов, режущих камень, металл, гранит. ГОСТ 3882-74, разработанный еще в СССР, регламентирует физико-механические свойства и процентное соотношение компонентов.

Подбирая отрезной резец по металлу, нужно учитывать ряд факторов:

- материал, который необходимо обрабатывать;

- интенсивность работ;

- специфику обработки заготовки;

- степень износа токарного оборудования.

Инструментами из быстрорежущей стали нельзя обрабатывать каленые заготовки и сталь с большим коэффициентом вязкости – рабочие поверхности быстро выкрошатся и восстановить их будет проблематично, а стоимость новых высока. Для работы на станках с ЧПУ лучшим выбором станут твердосплавные резцы, хорошо переносящие температурные нагрузки, которые практически всегда будут присутствовать в цикле обработки. При работе на старом изношенном оборудовании с большими люфтами и биениями лучше применять сборные резцы, их проще затачивать и менять.

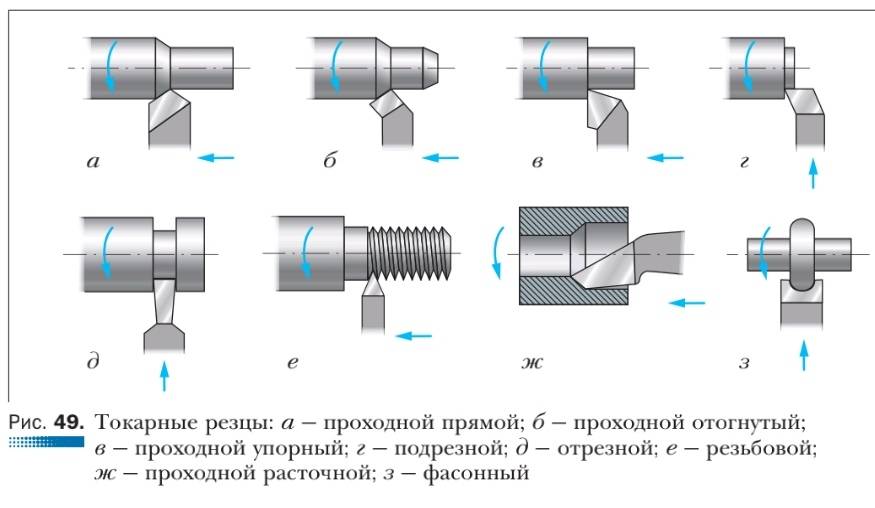

Подрезной, резьбовой, проходной, расточной инструмент

Помимо отрезных токарных резцов существуют и иные виды технологической оснастки, также участвующей в обработке металлических изделий. Так, существуют:

- Подрезные резцы, позволяющие обточить и обработать поверхности, размещенные под прямым углом к оси вращения. Зачастую указанный инструмент для токарного станка используется по дереву. Отогнутый подрезной резец визуально напоминают проходной.

- Резьбовые резаки, использующиеся для нарезания резьбы.

- Проходные резцы (прямые, отогнутые резцы, упорные инструменты), использующиеся с целью обтачивания и подрезания торцов конусов и цилиндров на оборудовании, использующем подачу как в продольном, так и в поперечном направлении.

- Расточные резцы, позволяющие сделать в заготовке отверстия, выемки и углубления.

Подбор указанного инструмента производится в зависимости от вида работ и материала изготовления заготовки.

Виды канавочных резцов

Резец расточной канавочный применяется для создания сквозных или глухих внутренних полостей сложной конфигурации в заготовке или отверстий больших диаметров. Рабочий ход инструмента осуществляется в плоскости, перпендикулярной сечению шпинделя с заготовкой, на расточных станках происходит вращение и подача резца при неподвижной детали. В большинстве случаев имеет отогнутую форму, может быть цельным или составным с наваренной твердосплавной пластиной или механическим держателем для режущей пластины.

Канавочный резец для внутренних канавок используется для формирования сложной геометрии внутренней полости заготовки, может быть использован для долбления шпоночных пазов. В зависимости от специфики поставленных задач имеет прямую или отогнутую формы, различают также по степени чистоты обработки поверхностей, обычно применяются получистовые и чистовые.

Резец прорезной канавочный применяется для обработки внешней поверхности детали, формирует необходимые геометрические размеры. Рабочий ход осуществляется в плоскости, перпендикулярной оси вращения детали. Представлен в основном прямой формой, обычно цельный с тонкой рабочей головкой, которая является самым уязвимым местом. Геометрия головки выполнена таким образом, чтобы ширина реза была больше выходящей стружки во избежание подклинивания и порчи инструмента, иногда используется как резец отрезной.

Резец канавочный для наружных канавок, как и прорезной, предназначен для чистовой обработки внешней поверхности, может быть составным. Технологический цикл на станке с ЧПУ предполагает работу резцами с напаянными пластинами, позволяющими производить более скоростную обработку. Такие инструменты, согласно ГОСТ, держат более высокие рабочие температуры, что неизбежно при ускорении цикла и в автоматическом режиме.

Как установить отрезной резец

Чтобы правильно выполнить отрезание без повышенного износа режущей пластины, а также обеспечить требуемое качество торца после отрезки, необходимо выставить резец строго перпендикулярно к детали. Кроме того, он должен быть установлен напротив оси вращения с отклонением по вертикали не более ± 0,1 мм. Размещение кромки лезвия даже на несколько десятых миллиметра выше может привести к поломке режущего лезвия, а при установке ниже уровня на заготовке может остаться непрорезанная ступенька. Отрезку необходимо производить максимально близко к кулачкам патрона, используя резец с минимальным вылетом.

Маркировка по ГОСТ

Требования к производству станков для металлообработки, а также вспомогательного оборудования жестко регламентируются требованиями межгосударственных стандартов.

К стержням режущих приспособлений предъявляют гораздо меньше требований по сравнению с элементами контактной группы. Их изготавливают из стали марки 45 или 50.

Для каждого типа конструкции существует отдельный стандарт. Например, изготовление проходных резцов с верхним прихватом сменной пластины регулируется ГОСТ 26611-85.

При производстве пластин из быстрорежущей стали используют кобальтовые составы:

- Р9К5;

- Р9К10;

- Р18Ф2К5.

После проведения температурной обработки их твердость достигает 67 HRC.

К шероховатости поверхности приспособлений предъявляют особые требования. После проведения доводки передней и задней частей степень чистоты должна соответствовать 9 классу.

Условные обозначения в соответствии с требованиями межгосударственного стандарта наносят на боковую поверхность.

В качестве примера расшифруем маркировку Т15К6:

- «Т». Первая буква говорит о том, что в качестве материала изготовления использовался твердый состав титановой группы.

- «15». Цифра указывает на массовую долю карбида титана в продукте.

- «К». В состав продукта входит кобальт.

- «6». Массовая доля вышеуказанного химического элемента.

Резцы по дереву для токарного станка: назначение и конструкция элементов

Главным предназначением токарных резцов по дереву является ручная обработка вращающейся в специальном станке детали. Используемый для этих целей токарный станок предназначен для придания телу вращения. Деревянные заготовки, имеющие изначально округлую форму, с помощью двух фиксаторов устанавливаются на токарном станке. Один фиксатор соединен с электромотором, что приводит деталь в движение.

От выбора типа токарного резца, его заточки и состояния во многом зависит возможность тех или иных операций, изготовления деталей требуемой конфигурации

Важно! Со стороны мотора фиксация обязательно должна быть жесткой, чтобы вращательные движения не происходили в холостую. Резцы, которые закрепляются на вращающем механизме, выполняют обработку тела вращения. В зависимости от прочности, формы и остроты резца формируются следы на деревянной заготовке

Это также определяет форму обрабатываемой детали

В зависимости от прочности, формы и остроты резца формируются следы на деревянной заготовке. Это также определяет форму обрабатываемой детали

Резцы, которые закрепляются на вращающем механизме, выполняют обработку тела вращения. В зависимости от прочности, формы и остроты резца формируются следы на деревянной заготовке. Это также определяет форму обрабатываемой детали.

Конструкция резца токарного станка состоит из рабочей металлической части и деревянной ручки. Рабочий элемент условно состоит из лезвия, тела и хвостовика. Лезвие состоит из переднего, заднего и заостренного угла. Величина угла заострения зависит от материала заготовки. Чаще всего мастера для работы с древесиной используют острые углы. Тело является основной частью, за которую нерабочей рукой токарь удерживает резец на подлокотнике станка. Хвостовик представляет собой зауженную часть, в которую переходит тело инструмента. Именно на нем крепится ручка токарного резца.

Конструкция ручки состоит из основы и шейки. Основа является большей частью ручки, за которую токарь держится рукой. Шейка представлена маленькой цилиндрической частью с металлическим крепежным кольцом. Она предназначена для предотвращения растрескивания ручки во время набивания ее на хвостовик рабочей части.

Токарные резцы по дереву состоят из заднего, заострённого и переднего угла

Токарные резцы

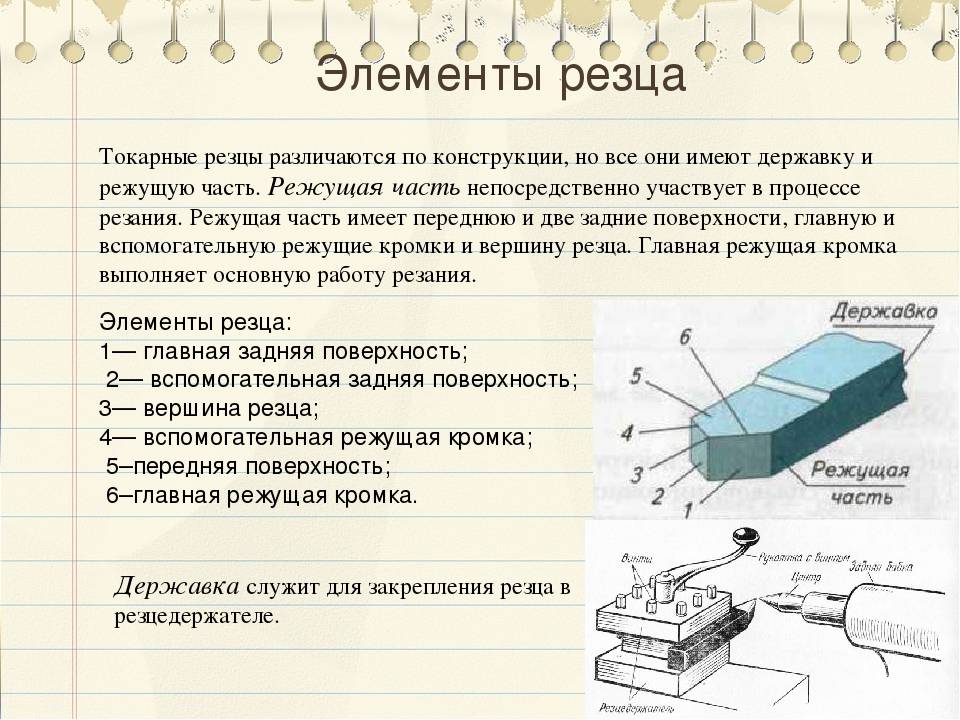

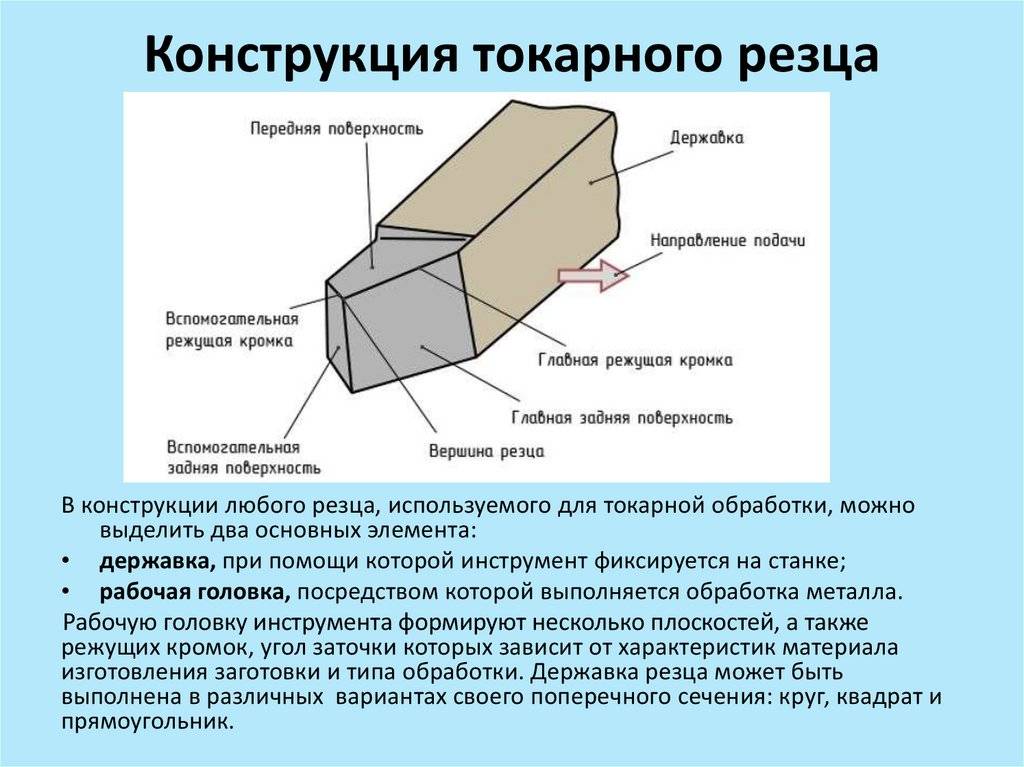

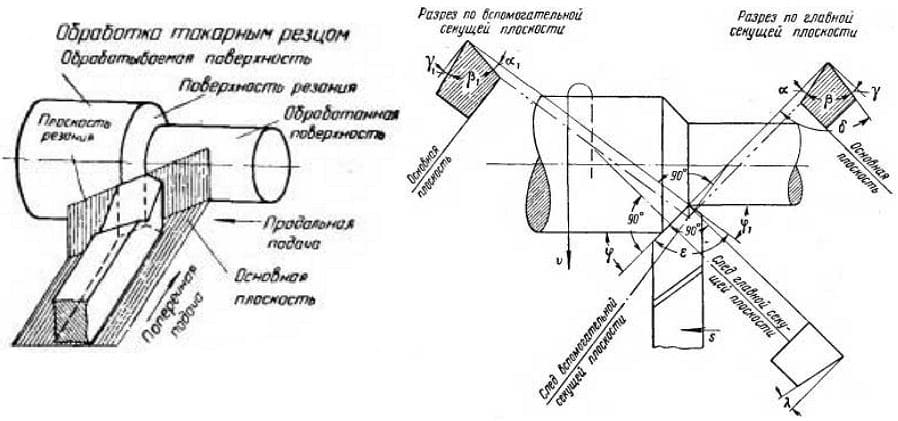

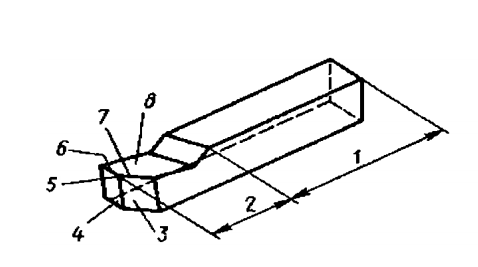

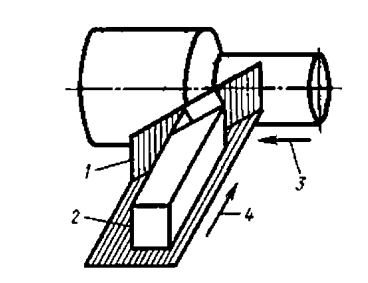

Резец состоит (рис. 1) из головки 2 (рабочей части) и стержня 1, служащего для закрепления резца в суппорте станка.

Рис. 1. Элементы резца

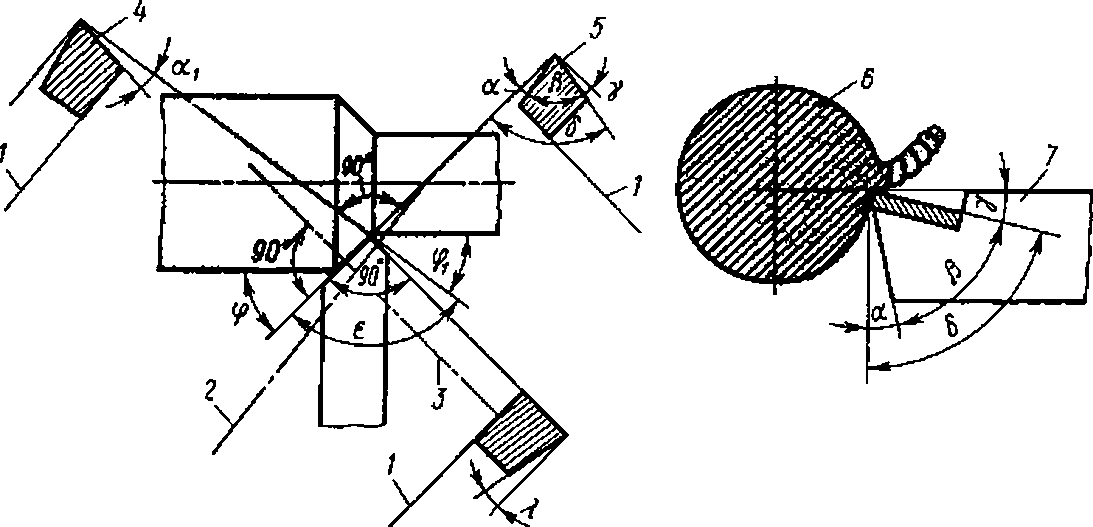

Рис. 2. Условные плоскости (резания и основная) для изучения геометрии резца

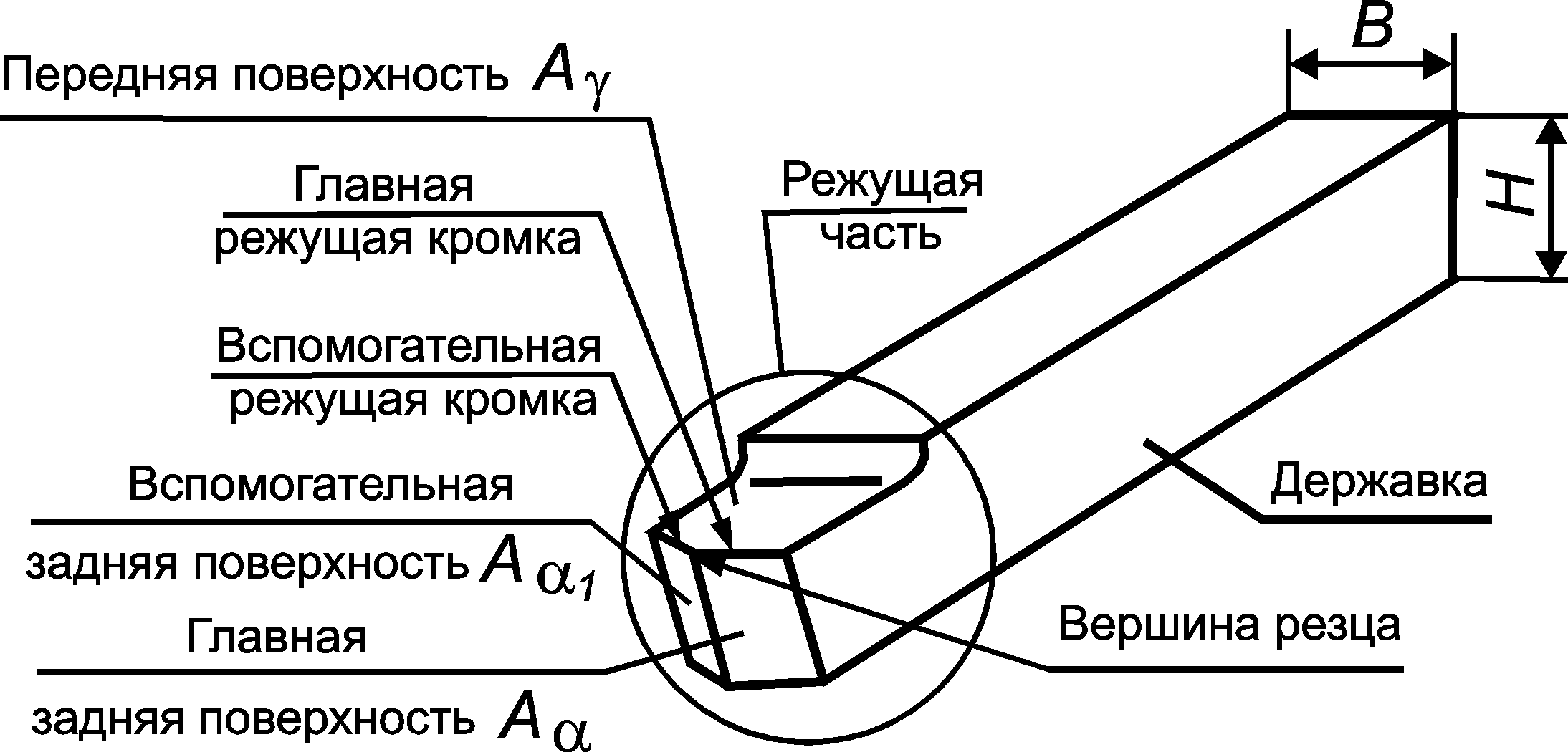

Передней поверхностью 8 резца называют поверхность, по которой сходит стружка. Задние (главная 3 и вспомогательная 4) поверхности обращены к обрабатываемой заготовке. Главная режущая кромка 7 выполняет основную работу резания. Она образуется пересечением передней и главной задней поверхностей резца. Вспомогательная режущая кромка 6 образуется пересечением передней и вспомогательной задней поверхностей. Место пересечения главной и вспомогательной режущих кромок называют вершиной 5 резца.

Для определения углов резца установлено понятие координатных плоскостей. Применительно к токарной обработке это плоскость резания и основная плоскость. Плоскостью резания 1 называю плоскость, касательную к поверхности резания и проходящую через режущую кромку (рис. 9).

Основная плоскость 2 параллельна направлениям 3, 4 подач (продольной и поперечной); она совпадает с опорной поверхностью резца.

Углы резца разделяют на главные и вспомогательные (рис. 10).

Рис. 3. Геометрия резца: 1 — основная плоскость, 2 — вспомогательная секущая плоскость, 3 — главная секущая плоскость, 4 — сечение по вспомогательной секущей плоскости, 5 — сечение по главной секущей плоскости, 6 — заготовка, 7 — резец.

Главные углы резца измеряют в главной секущей плоскости, т.е. в плоскости, перпендикулярной проекции главной режущей кромки на основную плоскость.

Главным задним углом α называют угол между главной задней поверхностью резца и плоскостью резания.

Угол заострения β измеряют между передней и главной задней поверхностью резца.

Главным передним углом γ называют угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания, проведенной через главную режущую кромку.

Сумма углов α+β+γ=90о.

Угол резания δ образуется передней поверхностью резца и плоскостью резания.

Главным углом в плане φ называют угол между проекцией главной режущей кромки резца на основную плоскость и направлением его подачи.

Вспомогательный угол в плане φ1 образуется проекцией вспомогательной режущей кромки резца на основную плоскость и направлением его подачи.

Углом при вершине в плане ε называют угол между проекциями главной и вспомогательной режущей кромкой резца на основную плоскость.

Вспомогательный задний угол α1 это угол, образованный вспомогательной задней поверхностью резца и плоскостью, проходящей через его вспомогательную режущую кромку перпендикулярно основной плоскости.

Углом наклона главной режущей кромки λ называют угол между режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости.

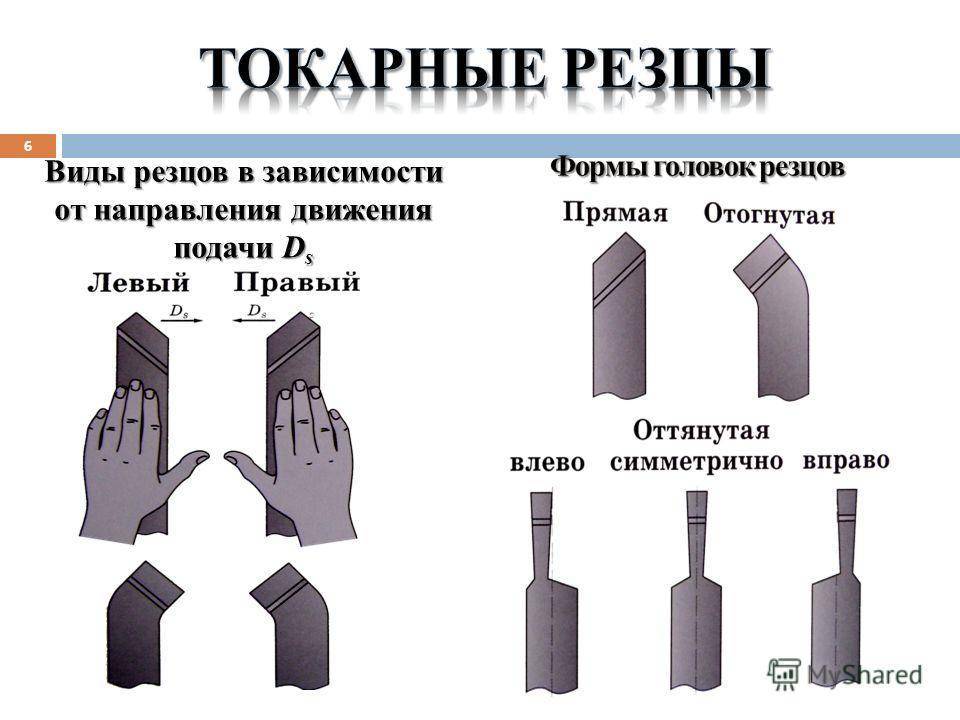

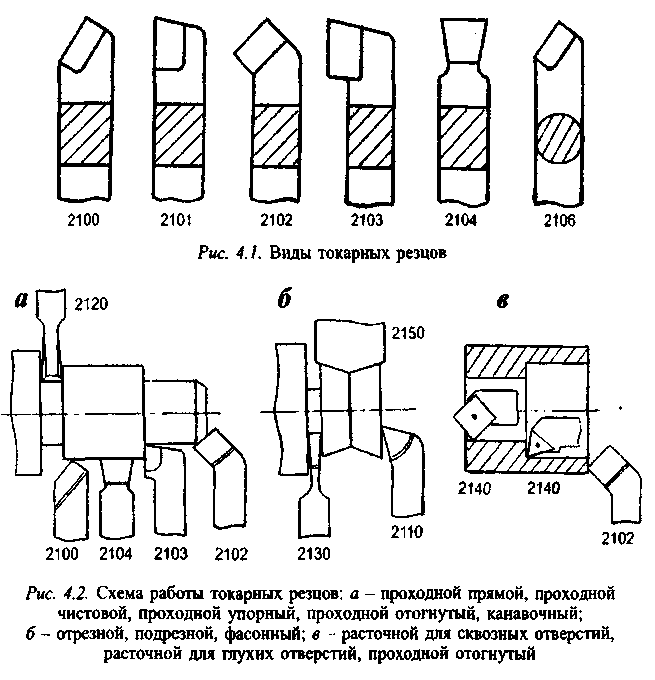

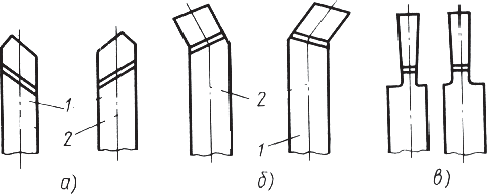

Резцы классифицируют:

- по направлению подачи — на правые 2 и левые 1. Правые резцы на токарном станке работают при подаче справа налево, т.е. перемещаются к передней бабке станка (рис. 4, а, б):

- по конструкции головки — на прямые, отогнутые и оттянутые (см. рис. 4, а – в);

- по роду материала — из быстрорежущей стали, твердого сплава и т. д.;

- по способу изготовления — на цельные и составные. При использовании дорогостоящих режущих материалов резцы изготовляют составными: головкуиз инструментального материала, а стержень — из конструкционной углеродистой стали. Наиболее распространены составные резцы с пластинками из твердого сплава или быстрорежущей стали. Пластинки из твердого сплава припаиваются или крепятся механически;

- по сечению стержня — на прямоугольные, круглые и квадратные;

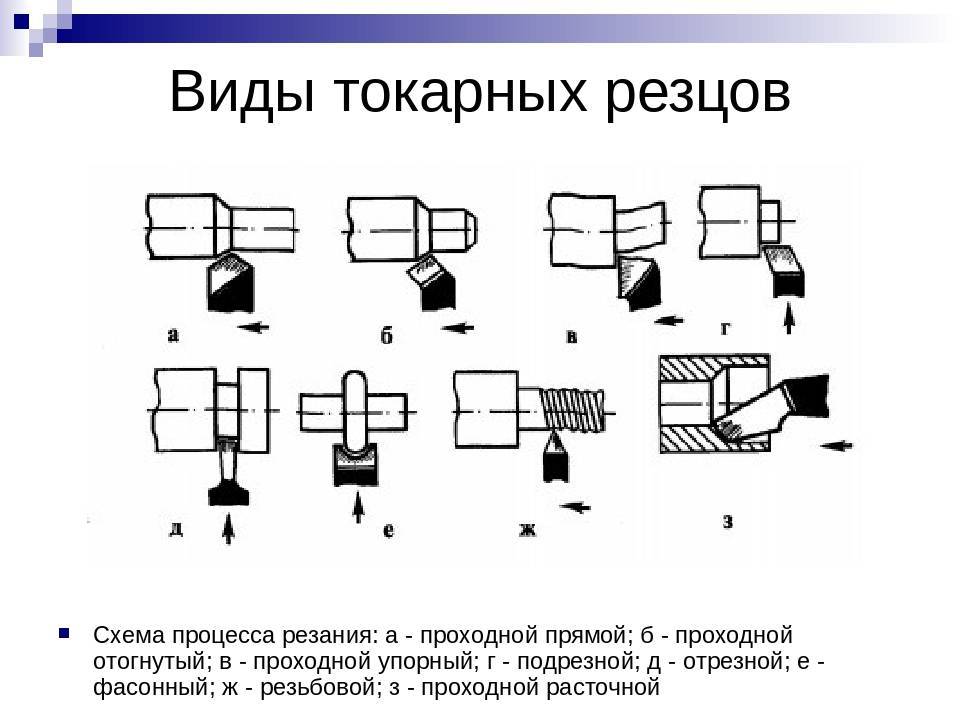

- по виду выполняемых работ — на проходные, подрезные, отрезные, прорезные, расточные, фасонные, резьбонарезные и др. (рис. 5).

Рис. 4. Резцы: а — прямые, б — отогнутые, в — оттянутые, 1 левые, 2 правые

Рис. 5. Токарные резцы для различных видов обработки: а — наружное обтачивание проходным отогнутым резцом, б — наружное обтачивание прямым проходным резцом, в — обтачивание с подрезанием уступа под прямым углом, г — прорезание канавки, д — обтачивание радиусной галтели, е — растачивание отверстия, ж, з, и-нарезание резьбы наружной, внутренней и специальной