Варианты и расшифровка вариантов модификаций

Маркировка оборудования показывает, какими особенностями оно обладает, его сферу применения.

Токарные станки имеют буквенное и числовое название. Буквенные обозначения характеризуют его конструктивные особенности: уровень автоматизации, степень точности обработки, модификацию, тип ЧПУ.

Значение букв в маркировке приборов:

- С – особая точность.

- В – высокая точность.

- Н – нормальная точность.

- А – особо высокая точность.

- П – повышенная точность.

Цифры обозначают:

- первая цифра 1 указывает на то, что это токарный станок;

- вторая цифра обозначает тип устройства;

- третья и четвертая – показывают особенности обработки.

Например, 16К20Т обозначает:

- 1 – токарный станок;

- 6 – тип лобовой;

- 20 – 200 мм основной параметр;

- Т – модифицированный.

Эксплуатация

Советы по эксплуатации токарного станка:

После установки резцов необходимо проверить надежность их закрепления

При обработке металлических заготовок важно использовать защитный пластиковый экран. Он защитит глаза от попадания стружки металла

Нужно регулярно подвинчивать крепежные элементы, смазывать подвижные части оборудования. Важно регулярно проверять натянутость ремней в коробке передач. При смазывании подвижных частей нельзя попадать маслом на ремни

Это может привести к ухудшению трения и плохому натяжению.

Токарный станок — важный тип оборудования, применяющийся для обработки, изготовления деталей из металла. Чтобы не тратить деньги на заводской станок, можно собрать его своими руками. Самодельное оборудование не будет справляться с большими объемами работы, но подойдет для проведения бытовых работ с металлическими заготовками.

Как осуществляется его ремонт?

Оптимальные значения зазоров во всём рабочем диапазоне сопряжений достижимы средней тяжести и тяжелых станков достижимы исключительно путем восстановления геометрических параметров на шлифовальном станке и шабрением.

Восстановление и реставрация легкого, пусть и морально устаревшего станка, вполне доступны современному умельцу. Приборы электронного управления освобождают от громоздких шкивов, ремней, зубчатых колес и массивных электродвигателей. Шаговые двигатели решают проблему привода суппортов и ходовых винтов. Геометрию и жесткость суппортов осилит любой инструментальный цех.

https://youtube.com/watch?v=clZsDFP6bpc

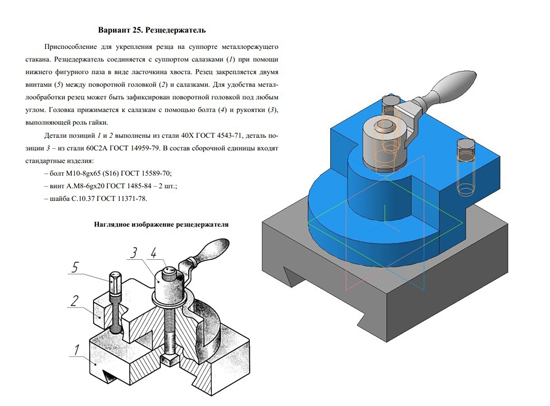

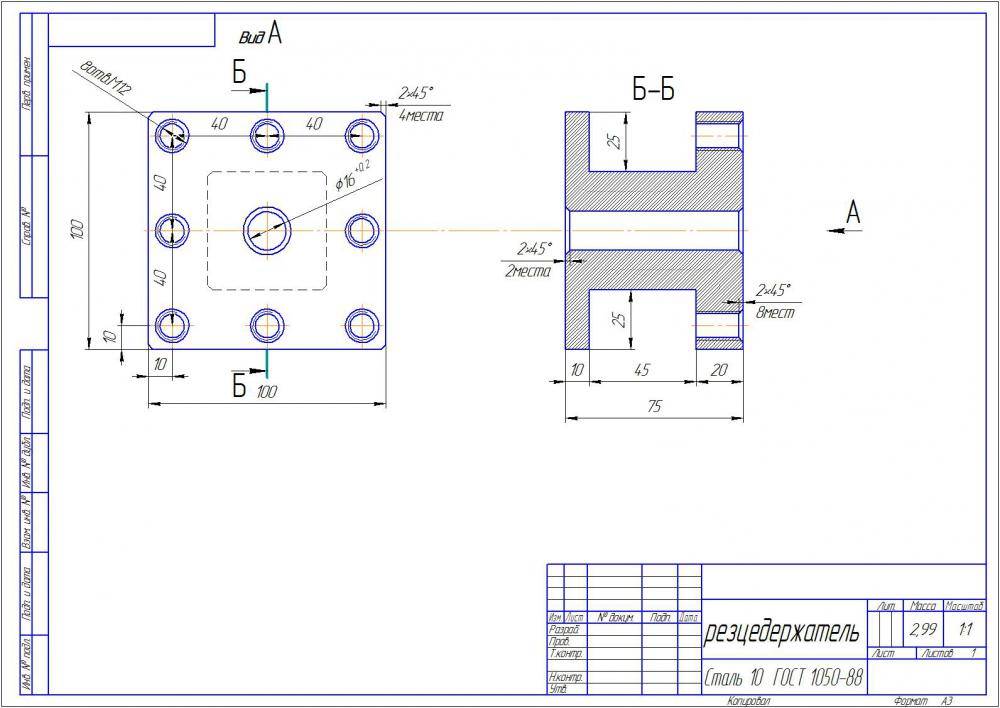

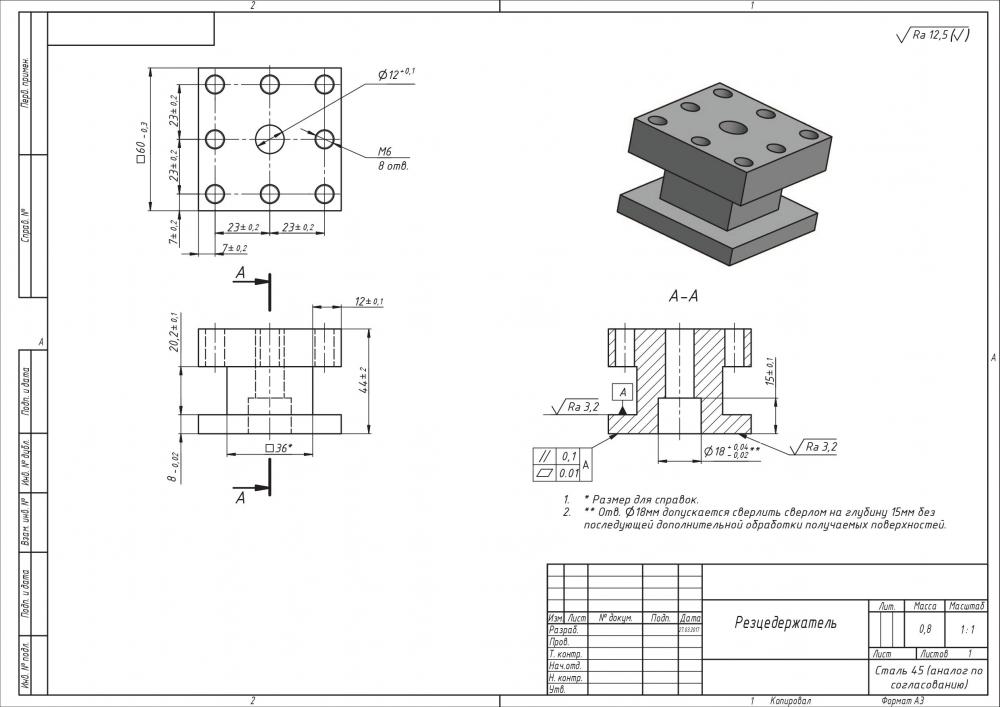

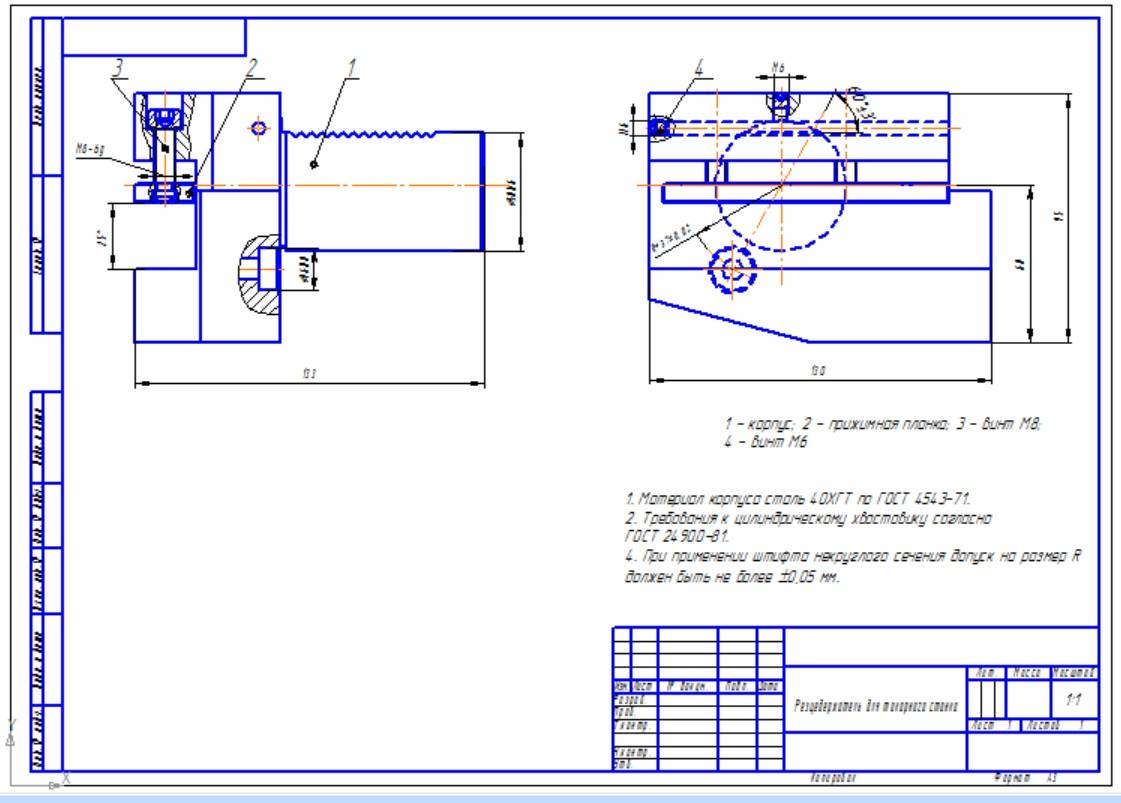

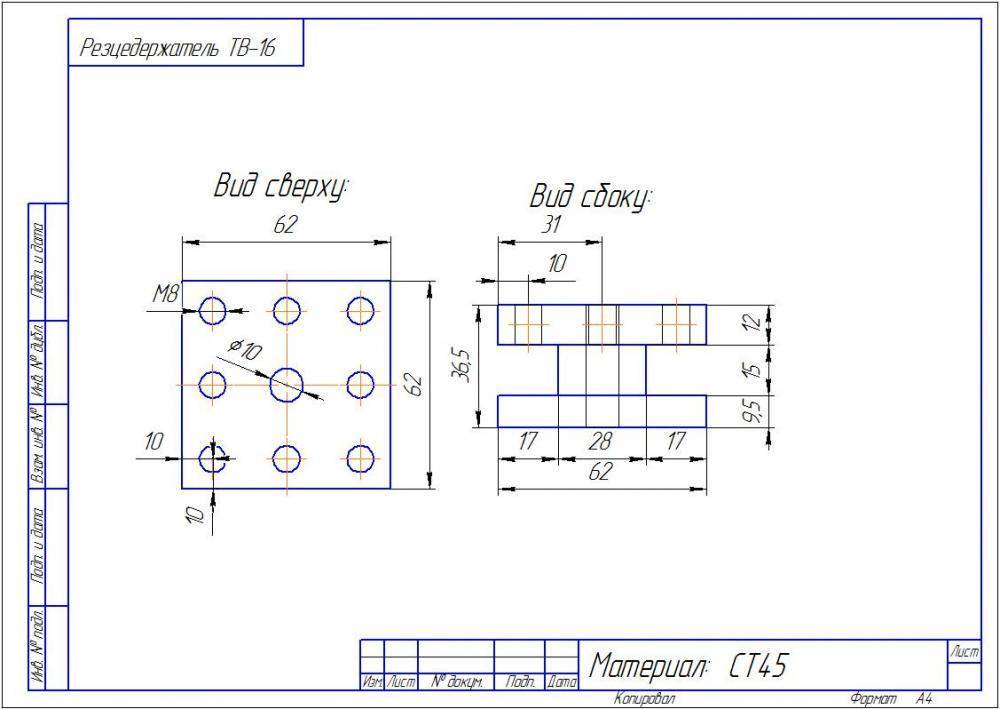

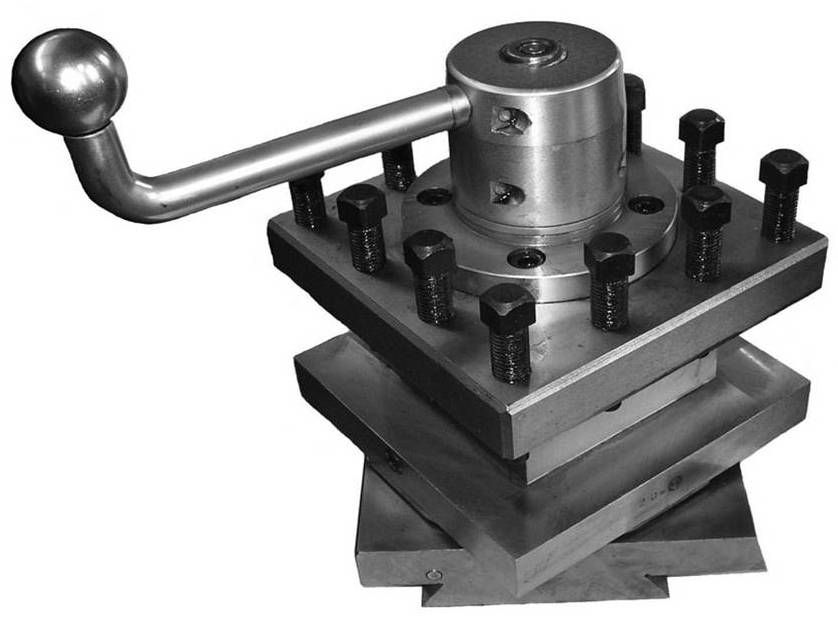

Использование резцедержателя

Резцедержатель является отдельным узлом станка, закрепленным болтами. Он существенно облегчает обработку деталей

Особенно важно применение резцедержателя при точной расточке отверстий. Конструкции резцедержателей отличаются высокой прочностью и надежностью, поскольку даже от небольшого люфта точность обработки может значительно снизиться

Токарный резцедержатель предназначается для размещения резца по высоте и в горизонтальной плоскости. Установка резцедержателя по высоте имеет большое значение для процесса обработки. Если выполняется обточка, то резец устанавливается так, чтобы режущая кромка инструмента была выше, чем линия центров станка. Для расточки резец размещается ниже линии центров.

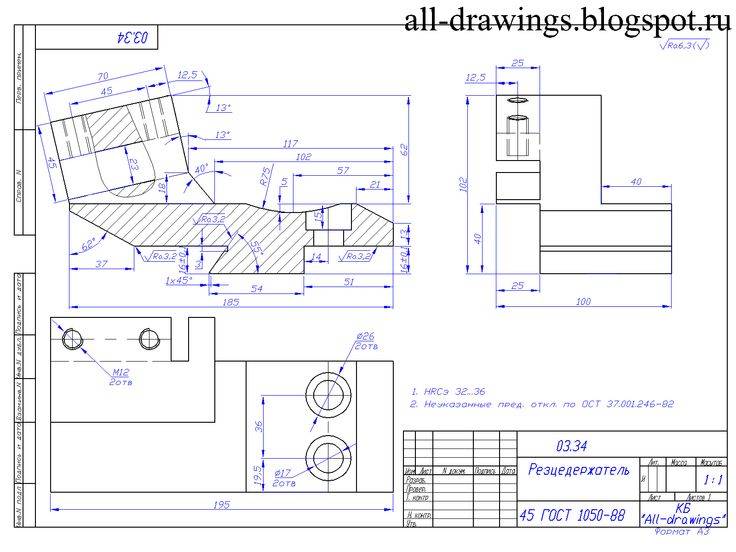

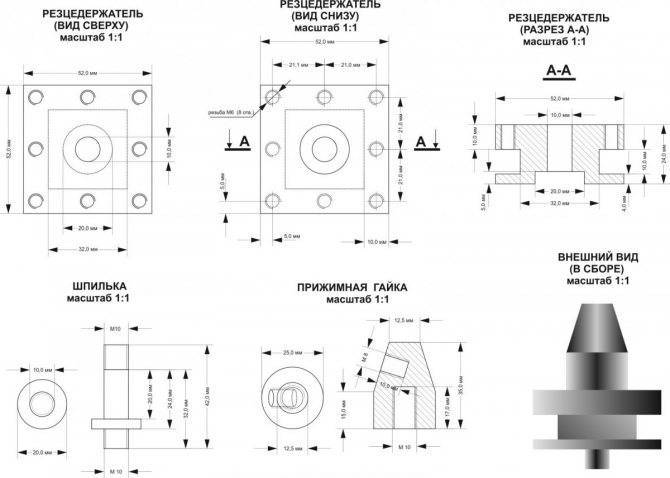

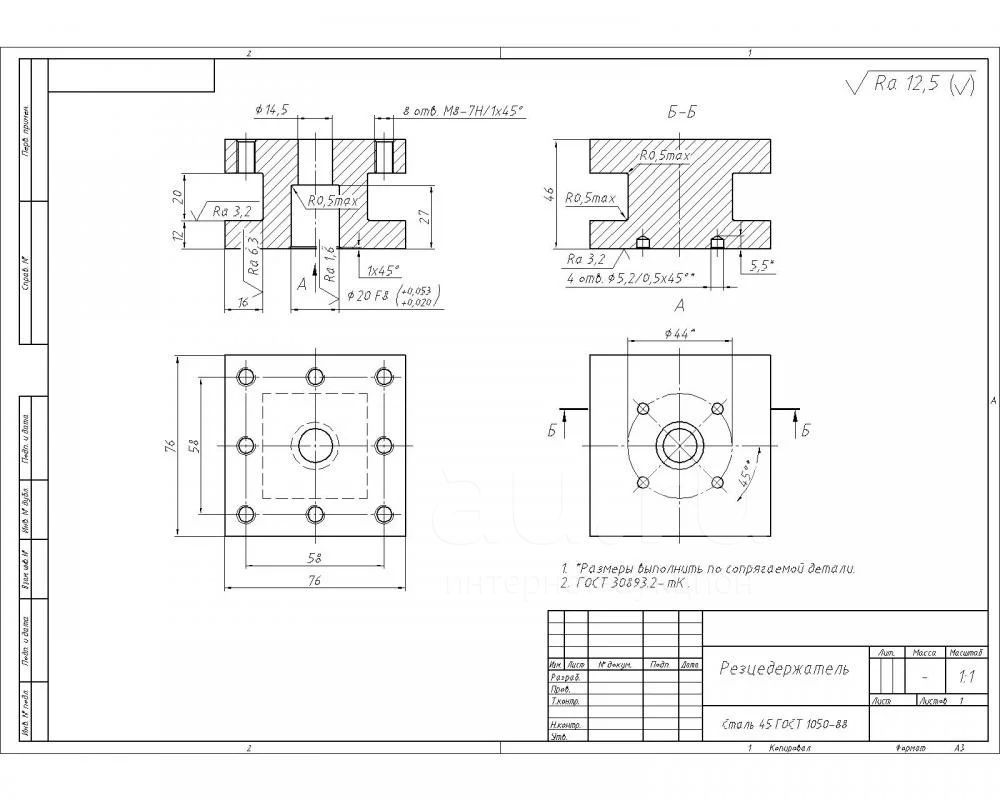

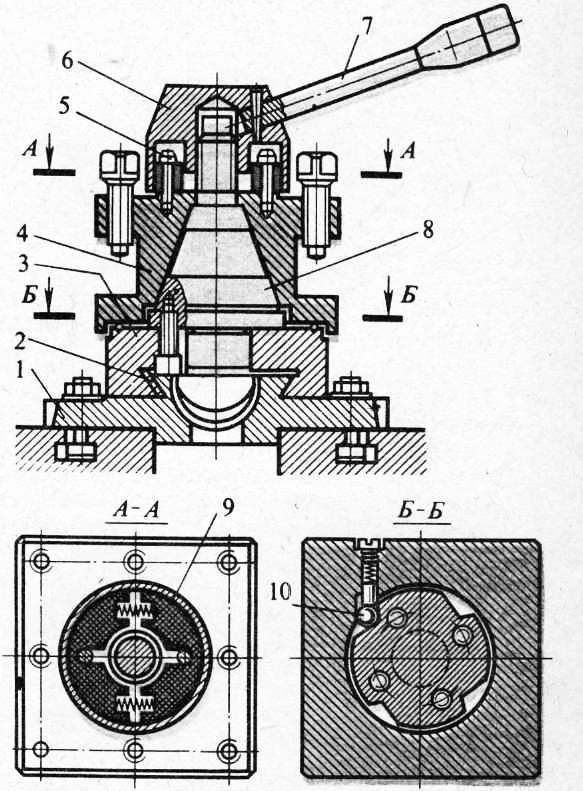

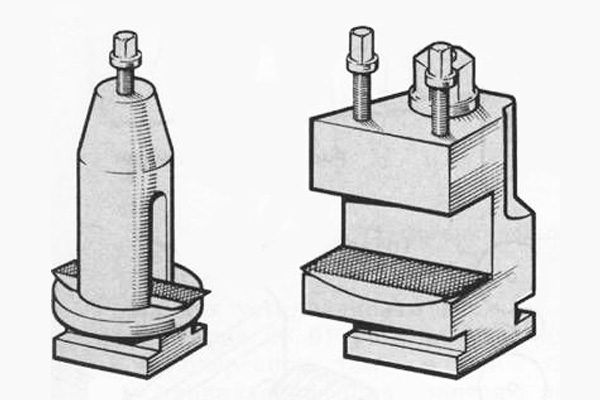

Простой резцедержатель

С одной стороны, это устройство резцедержателя токарного станка дает возможность установить резец за минимальное время, а с другой — вся нагрузка приходится на один болт, поэтому он должен быть плотно затянут. Однако, пытаясь обеспечить достаточный прижим, этот болт часто затягивается с избыточным усилием, отчего резьба быстро приходит в негодность. В результате происходит обрыв болта или срезание внутренней резьбы. Ремонт такого резцедержателя заключается в замене болтов и расточке отверстия на больший размер. Также возможна установка втулки с резьбой в отверстие. Для повышения стойкости болтов их изготавливают из прочных сталей, таких как 12ХН3А, подвергают цементации на глубину 0,6-0,8 мм и закалке, что позволяет добиться твердости поверхности 50-60 HRС. Благодаря этому стойкость болтов возрастает в 10-15 раз относительно сырых, изготовленных из стали 45, однако, повышается и их цена. Для большей части деталей резцедержателя используется сталь 45, у которой твердость находится в интервале 220—260 НВ.

Резцедержатель этой конструкции широко использовался на советских станках. Сейчас такая конструкция резцедержателя токарного станка считается устаревшей и используется только для некоторых легких станков. В этом резцедержателе можно закрепить только один инструмент, что требует частой замены резца. В промышленной металлообработке это приводит к большим потерям времени.

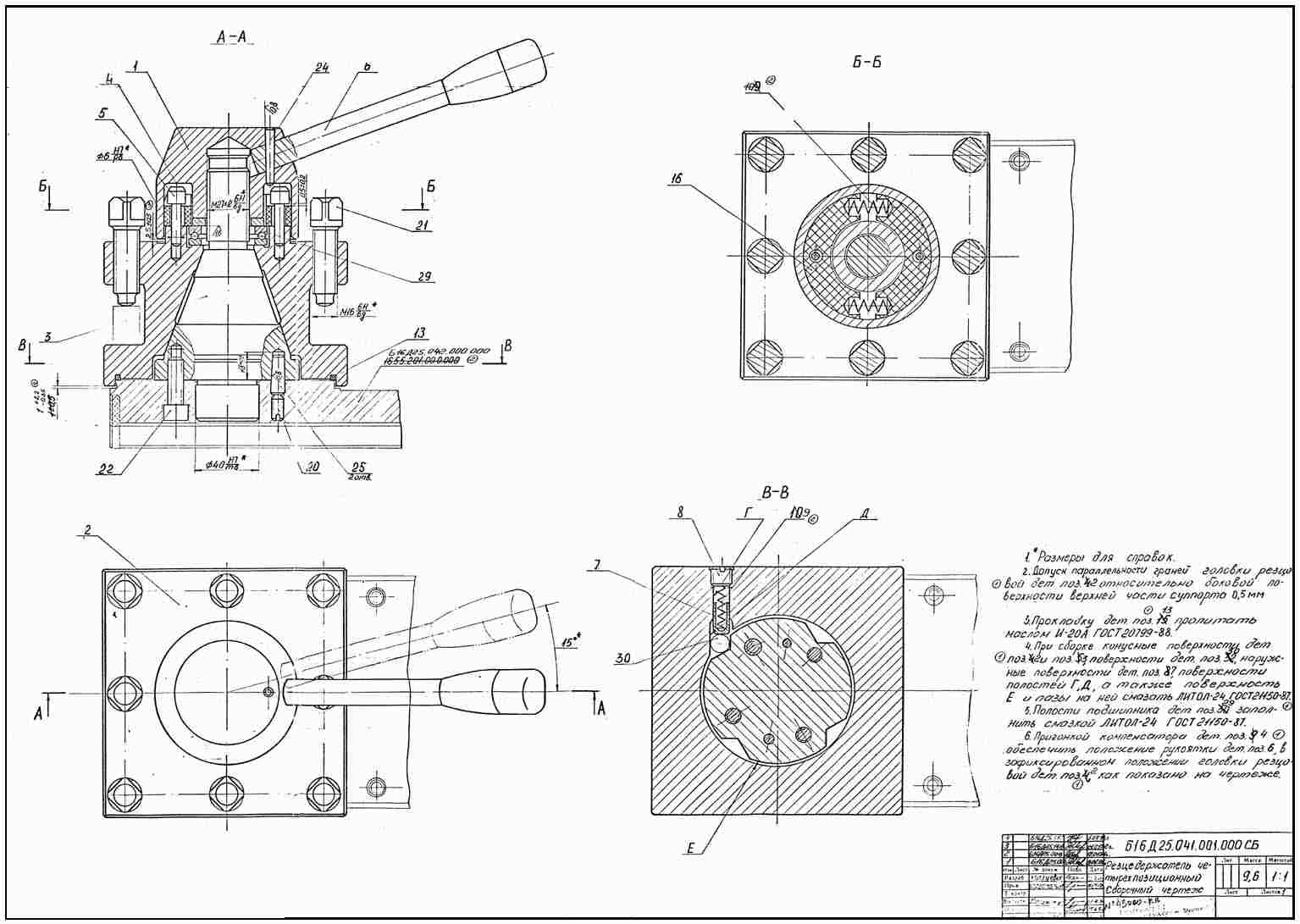

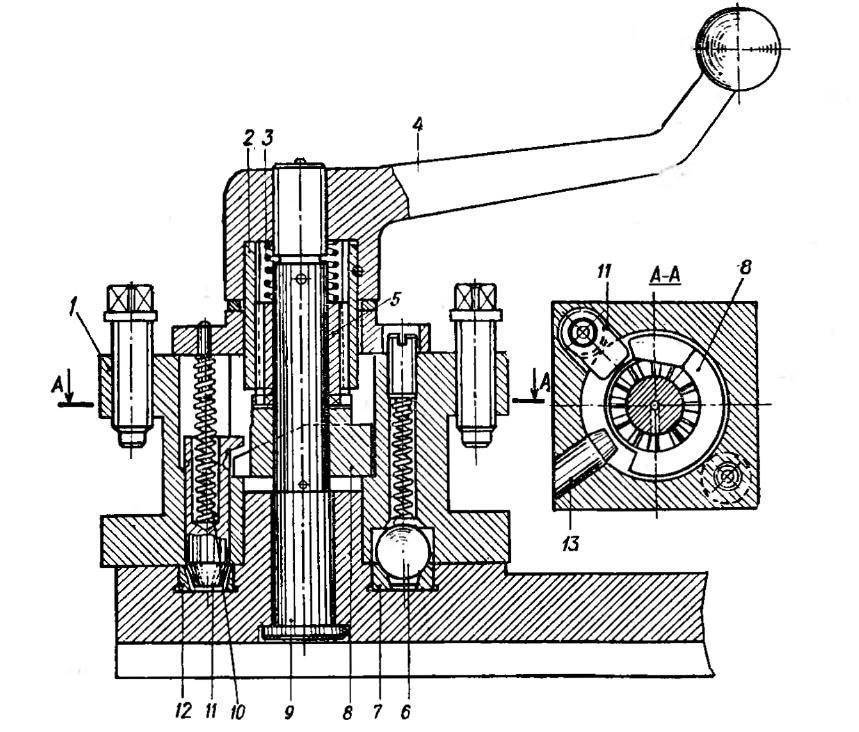

Поворотные резцедержатели

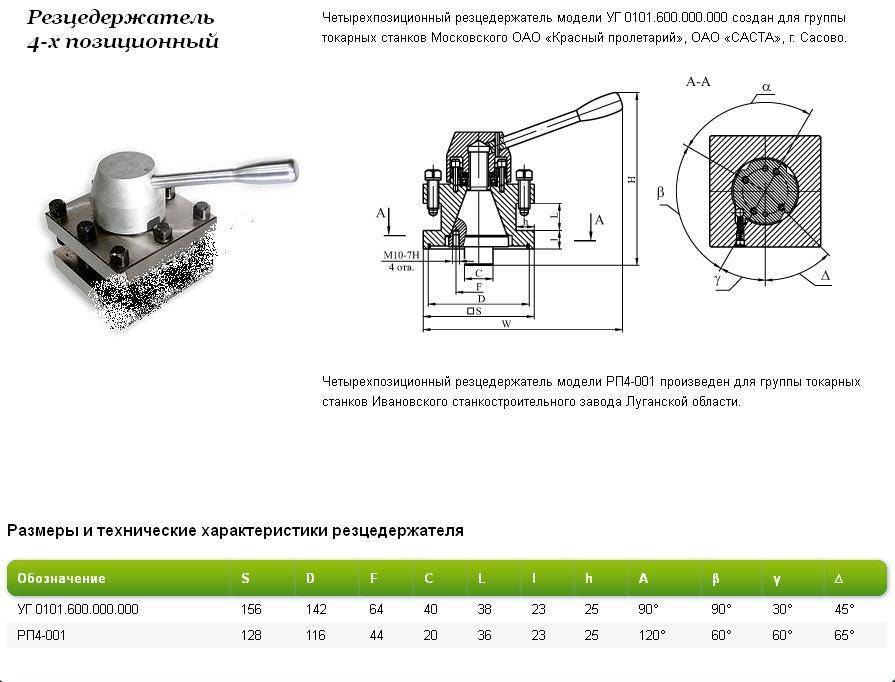

кассетный резцедержатель для токарного станка, в котором можно одновременно закрепить четыре инструмента

Резцедержатель имеет строение, сходное с револьвером. Главным элементом является крупный диск, в котором просверлены сквозные отверстия на равном расстоянии друг от друга. В отверстия вставляются разрезные втулки, в которые и крепятся резцы. Использование втулок позволяет установить резцы по высоте без использования прокладок, поэтому такая операция выполняется весьма быстро. Также устройство для фиксации резцов имеет жесткие пружинные державки, что дает возможность вести растачивание глубоких отверстий, нарезание внутренней резьбы и другие точные работы.

В современных станках используются еще более эффективные резцедержатели, в которых одновременно можно закрепить до 12 инструментов. Особенно эффективны такие резцедержатели для токарных станков с ЧПУ, их применение позволяет значительно повысить производительность. Электромеханический привод резцедержателя обеспечивает быстрое и надежное крепление инструмента.

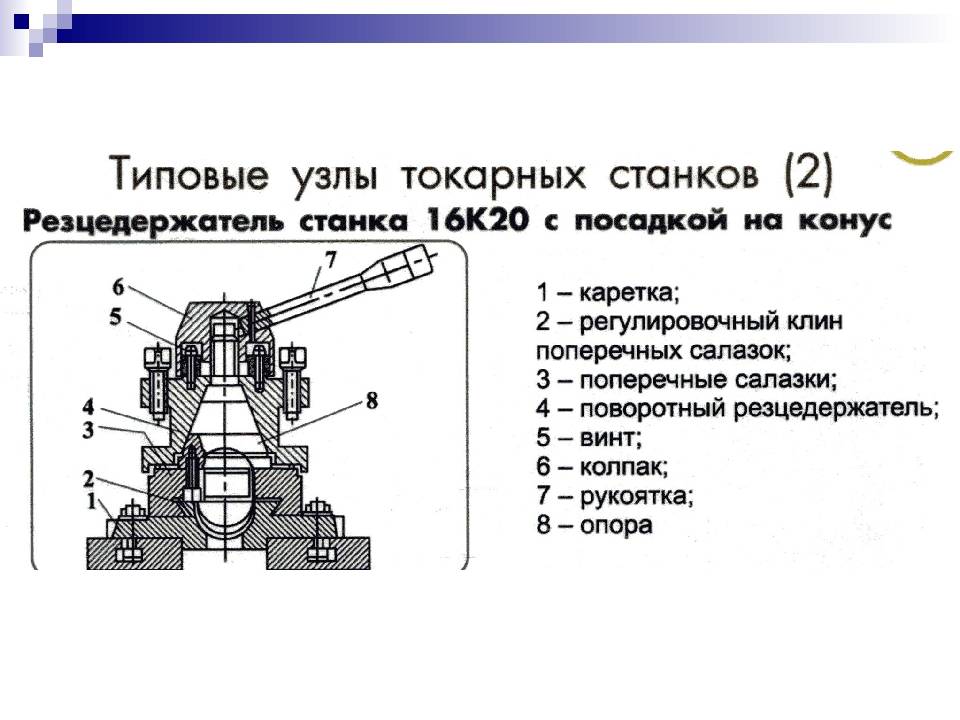

В токарных станках, например станки серии ТС16К20, конструкция поворотных резцедержателей имеет свои особенности. Зажим резца производится закаленными планками при помощи рычажно-клинового механизма, что значительно повышает усилие.

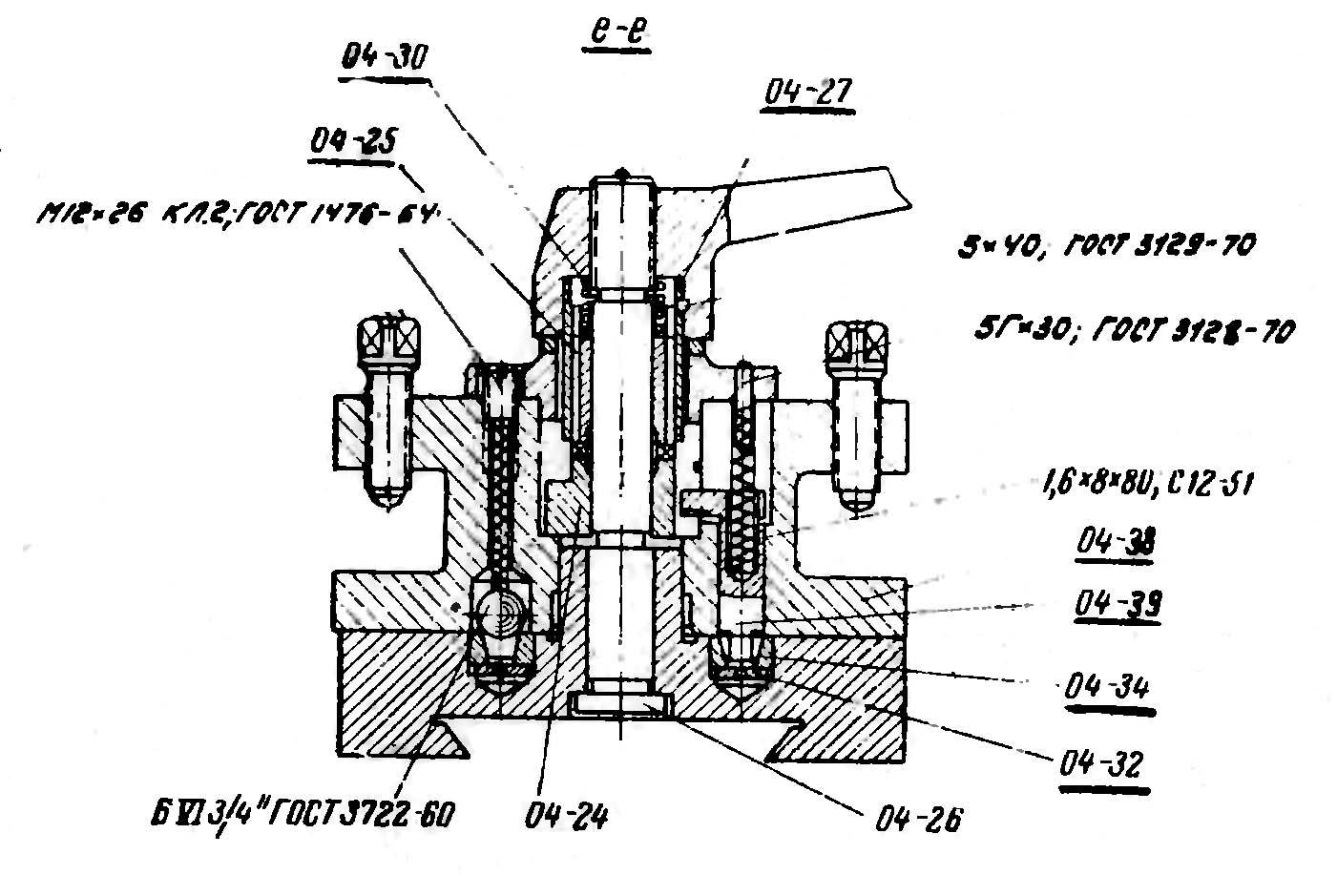

Гидравлические револьверные головки

гидравлических устройств для закрепления резцов

Такими резцедержками оснащены например токарные станки серии ТС17.

Гидравлические резцедержатели имеют точность, сравнимую с этим показателем у электромеханических устройств, а в некоторых режимах и более высокую. Имеют большее количество позиций, меньшее время смены инструмента, направление поиска инструмента по кратчайшему направлению. Требуют наличия гидростанции на станке.

Источник

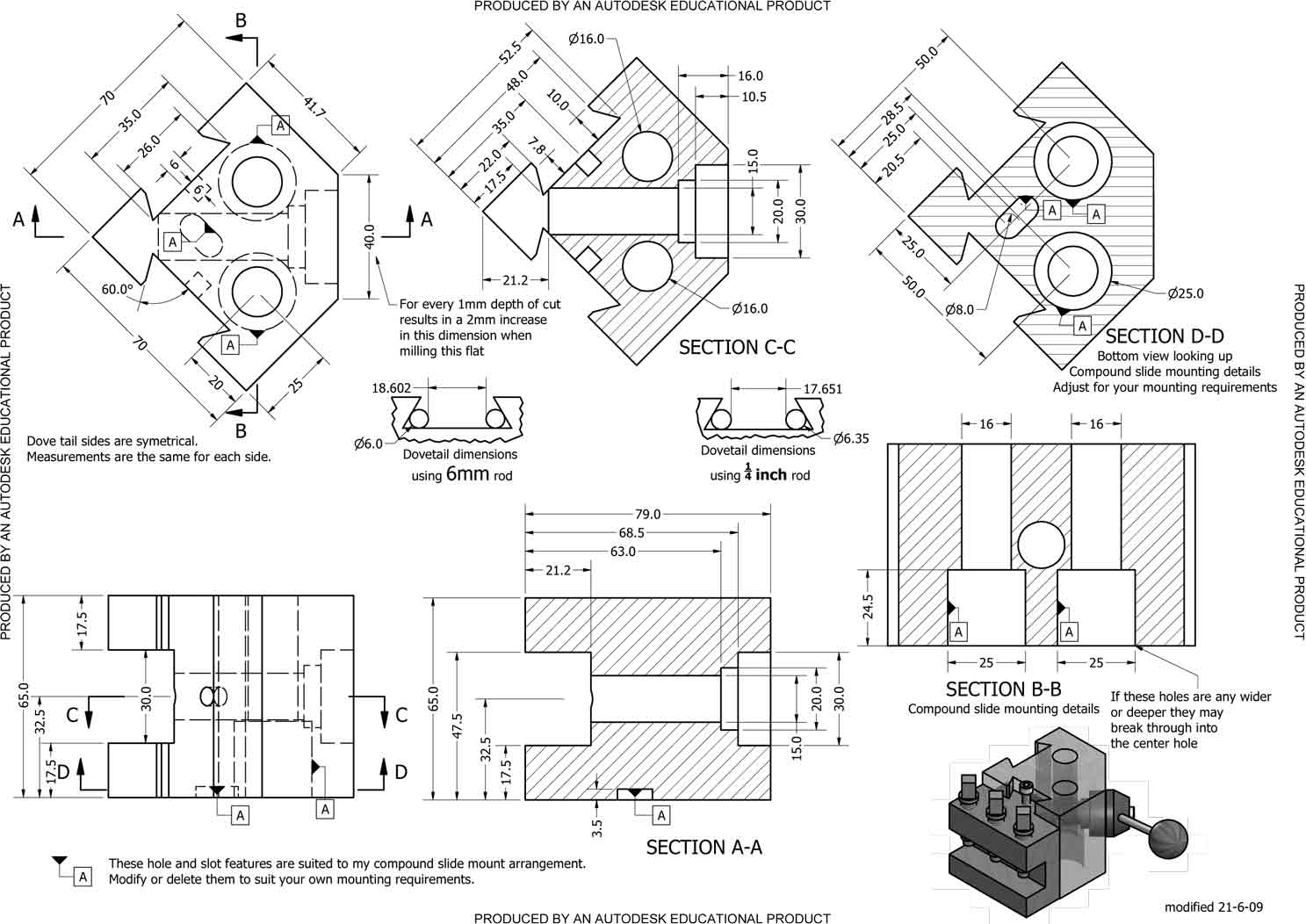

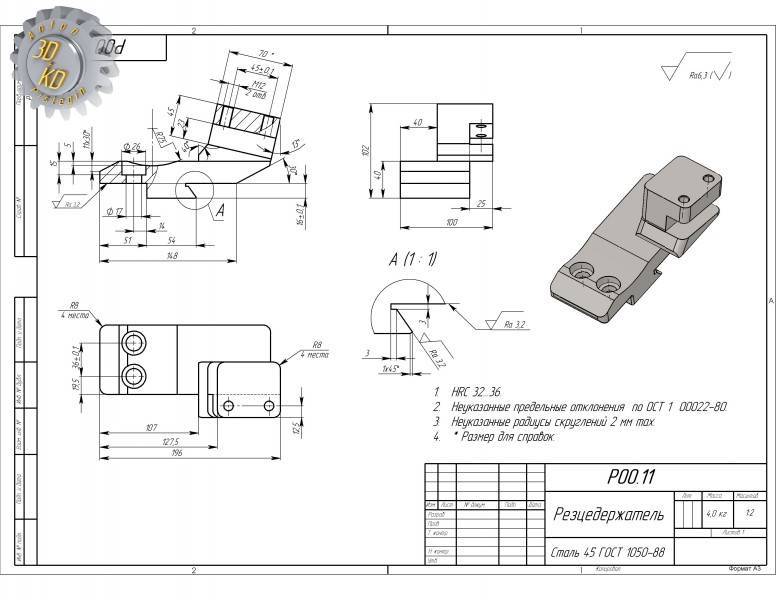

Рисунок 1

________________ * Концы шпинделей условного размера 3 должны изготавливаться без поводковой шпонки. ** Размер для справок.

1 — шпонка; 2 — винт по ГОСТ 11738

Рисунок 1

Таблица 1

| Размеры, мм | Значения размеров концов шпинделей условного размера | |||||||

| 3 | 4 | 5 | 6 | 8 | 11 | 15 | 20 | |

| Номин. | 53,975 | 63,513 | 82,563 | 196,375 | 139,719 | 196,869 | 285,775 | 412,775 |

| Пред. откл. | +0,008 | +0,010 | +0,012 | +0,014 | +0,016 | +0,020 | ||

| 75,0 | 85,0 | 104,8 | 133,4 | 171,4 | 235,0 | 330,2 | 463,6 | |

| 102 | 112 | 135 | 170 | 220 | 290 | 400 | 540 | |

| 21 | 21 | 23 | 29 | 36 | 43 | |||

| Отверстие (поле допуска Н8) | — | (14,00) | (16,00) | (19,00) | (24,00) | (28,00) | (35,00) | (42,00) |

| Шпонка (поз. 1) (поле допуска h8) | 14,25 | 15,90 | 19,05 | 23,80 | 28,60 | 34,90 | 41,30 | |

| 6,4 (7,0) | 8,4 (9,0) | 10,5 (11,0) | 13,0 | |||||

| 10,4 (11,0) | 13,5 (14,0) | 16,5 (17,0) | 19,0 | |||||

| 7H | — | М6 | М8 | M10 | M12 | |||

| 11 | 13 | 14 | 16 | 18 | 19 | 21 | ||

| 16 | 20 | 22 | 25 | 28 | 35 | 42 | 48 | |

| — | 5 | 6 | 8 | |||||

| — | 5 | 6 | 8 | 10 | 12 | 16 | ||

| 10 | 11 | 12 | 13 | 15 | ||||

| 2,0 | 2,5 | 3,0 | 3,5 | |||||

| 1,0 | 1,2 | 1,6 | ||||||

| 0,2 | 0,3 | |||||||

| Винт (поз.2) по ГОСТ 11738 | — | M6-6×14.56.05 | M8-6×20.56.05 | M10-6x 25.56.05 | M12-6x 25.56.05 | M12-6x 35.56.05 | ||

| Примечания 1 Размеры, заключенные в круглые скобки, — для станков, спроектированных до 01.07.94. 2 Размеры, заключенные в квадратные скобки, применять не рекомендуется. 3 Значения размеров , а также размеры фасок и винта (поз.2) являются рекомендуемыми. 4 Неуказанные размеры шпонки (поз.1) — по ГОСТ 12595. 5 Допускается изготовление концов шпинделей с резьбовыми отверстиями диаметром по табл.8 вместо цилиндрических отверстий и . 6 Допускается вместо фаски делать закругление радиусом . |

Пример условного обозначения конца шпинделя условного размера 5:

Конец шпинделя 5 ГОСТ 12593-93

3.3 Поворотные шайбы, используемые в конструкции фланцевых концов шпинделей, должны изготавливаться следующих исполнений: При креплении поворотной шайбы на конце шпинделя посредством втулки и винта:

| 1 — | для | концов | шпинделей | условных | размеров | 3 и 4; |

| 2 — | от 5 до 8; | |||||

| 3 — | от 11 до 20. |

При креплении поворотной шайбы на конце шпинделя винтом:

| 4 — | для | концов | шпинделей | условных | размеров | 3 и 4; |

| 5 — | от 5 до 8; | |||||

| 6 — | условного размера 11. |

3.4 Размеры поворотных шайб должны соответствовать указанным на рисунке 2 и в таблице 2.

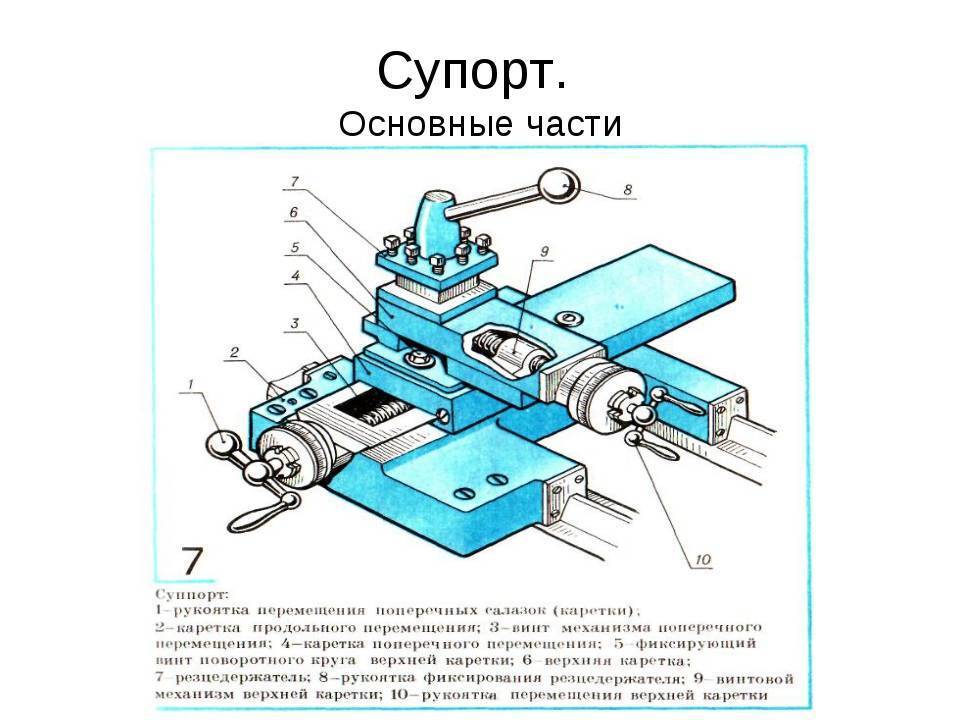

Устройство и назначение резцедержателя

Резцедержатель представляет собой зафиксированный с помощью болтового соединения отдельный узел, используемый для крепления металлообрабатывающего инструмента. Значительно упрощает работу с заготовками, позволяет максимально расточить отверстия. Резцедержателями комплектуются блоки станков, перемещающие резец.

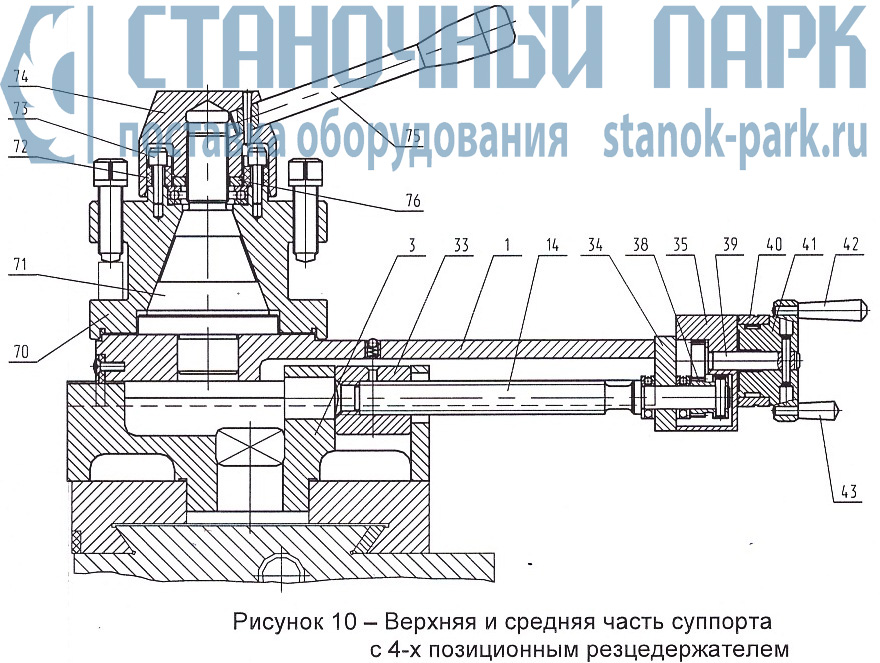

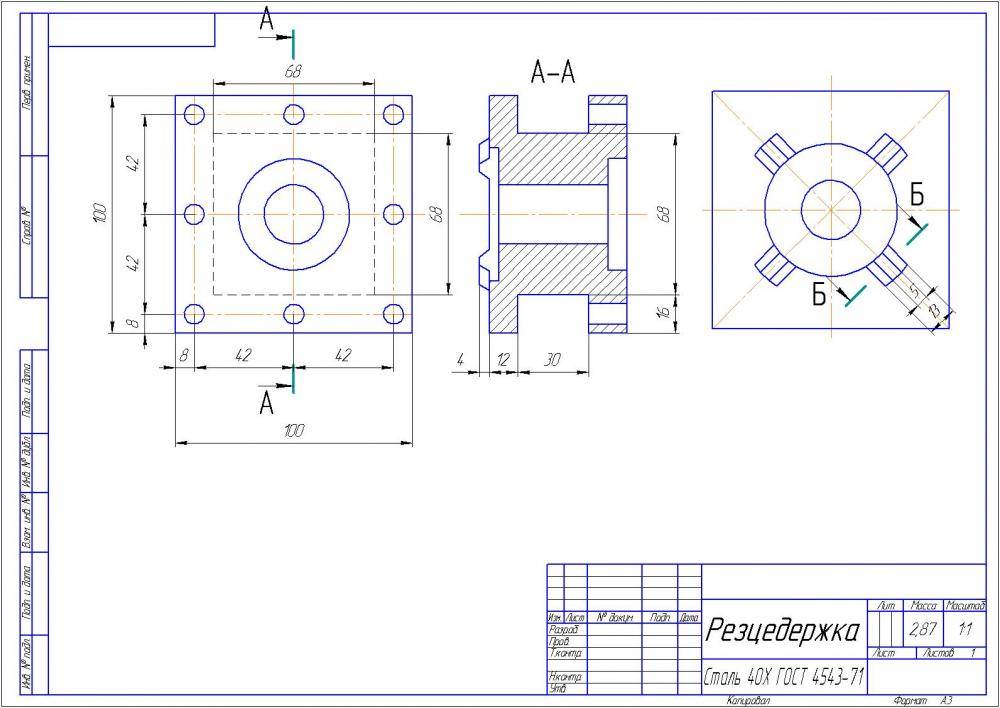

В верху суппорта 1 на центрующем бурте расположена четырехгранная головка. С одной ее стороны установлен конусообразный фиксатор 5 с пружинкой 4, с обратной – фиксатор шариковый 17 с пробкой на резьбе 12 и пружинкой 15.

К верхней части головки 13 с помощью болтов прикреплен фланец 5. На среднем пальце 16 внутри головки размещается кулак 11, имеющий торцовые зубцы, а также храповая муфта 10, прижимающаяся к торцу кулака пружинкой 8. Муфта легко перемещается по прорезям втулки 9, впрессованной в рукоять 7.

Рукоять 7 служит для высвобождения, поворота, установки и крепления головки. Высвобождение осуществляется при развороте рукояти по резьбе против часовой стрелки. Совместно с рукоятью также перемещается и кулак 11, соединенный с ней через зубцы храповика 10. При освобождении головки при воздействии скоса кулака 11 на лапку фиксатора 3 приподнимается сам фиксатор, кулак 11 поворачивает головку, упираясь стенкой выреза в штифт 14. Шарик 17 при этом приподнимается. В заключительной стадии разворота шарик фиксатора попадает в следующее гнездо, предварительно закрепляя головку.

При развороте рукояти 7 в обратную сторону кулак 11 открепляет фиксатор 3, при этом он впадает в гнездо 2 и окончательно закрепляет головку. Стенка выреза упирается в штифт и останавливает кулак 11. Последующий поворот рукояти 7 приводит к отжатию храповика 10 вверх скошенными торцовыми зубцами. По окончании поворота рукояти происходит окончательное закрепление головки с режущим инструментом.

Резцедержатели / Головки резцовые.

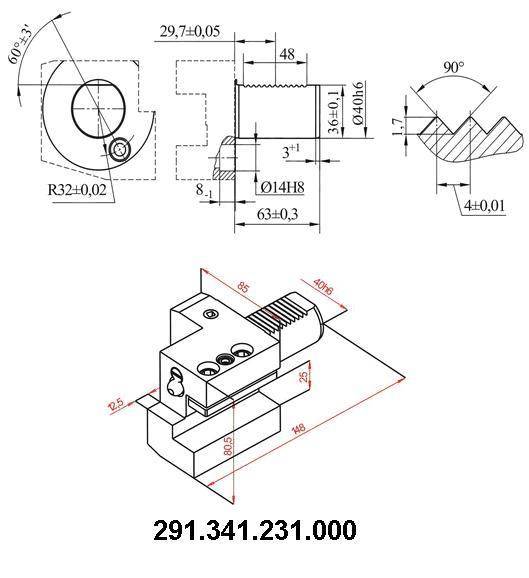

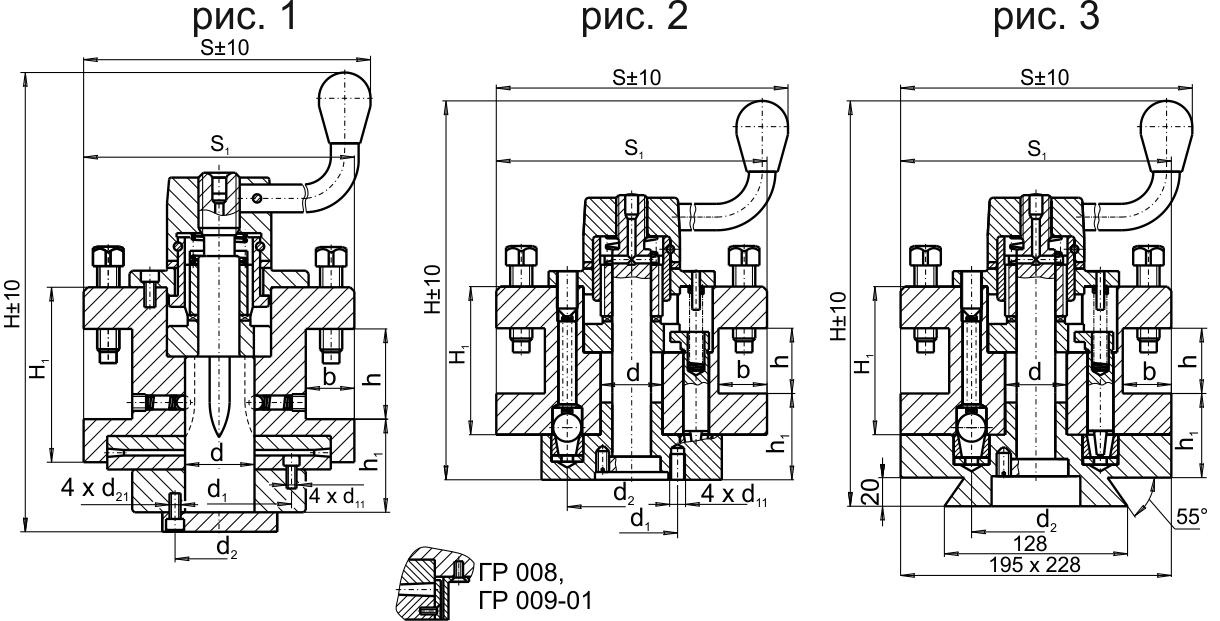

| Головки резцовые ГР 001-02 (рис.1), ГР 002 (рис.2), ГР 003 (рис.3), ГР 008 (рис.1), ГР 009-01 (рис.1) предназначены для закрепления резцов на токарных станках.

Твердость поверхностей под резец 47…55 HRC. | |

РАЗМЕРЫ РЕЗЦЕДЕРЖАТЕЛЕЙ ГР-001, ГР-002, ГР-003:

| Модель | S1 | H1 | b | h | h1 | d, h6 | d1 | d11 | d2 | d21 | H | S | Масса, кг |

| ГР 001-02 | 195 | 133 | 35 | 65 | 75 | 50 | 110 | М8 | 67 | М8 | 350 | 320 | 35 |

| ГР 002 | 195 | 115 | 35 | 53 | 67 | 48 | 100 | М12 | 100 | – | 300 | 320 | 45 |

| ГР 003 | 195 | 115 | 35 | 53 | 62 | 48 | – | – | 100 | – | 320 | 320 | 45 |

| ГР 008 | 240 | 160 | 40 | 70 | 96 | 60 | 130 | М8 | 78 | М10 | 400 | 240 | 71 |

| ГР 009-01 | 180 | 120 | 35 | 45 | 87 | 50 | 110 | М8 | 67 | М8 | 335 | 305 | 33 |

Применимость резцедержателей / головок резцовых.

| Резцедержатель / Головка резцовая | Для станков ОАО «Саста». |

ГР 001-02 (муфта Хирт)ГР 002 ГР 003 ГР 008 (муфта Хирт)ГР 009-01 (муфта Хирт) | СА700 (800)СФ2, СА983СФ2.СА562, СА564.1Н983 (РТ983).СА1100 (1250, 1400)СФ, СПФ2.СА500Ф, СА600Ф, СА630Ф. |

Старые советские модели станков по дереву и металлу

Советское оборудование все еще эксплуатируется на производстве. Некоторые принципиально предпочитают оборудовать домашние мастерские агрегатами из СССР.

Важно!

На советское оборудование иногда проблемно найти оснастку или комплектующие в случае поломки.

Токарно-винторезный станок ИТ-1М

Станок облегченного типа предназначался для наработки практики в мастерских. Позволяет обрабатывать цилиндрические заготовки снаружи, сверлить и растачивать, нарезать резьбу. В настоящее время снят с производства.

Токарно-винторезный станок ТВ-6

Появился на рынке в 80-х годах. Применяется в основном для обучения будущих токарей в мастерских и учебных центрах. Позволяет выполнять базовые операции.

Характеристики:

- Диаметр шпинделя — 12 мм.

- Частота вращения шпинделя — 130-170 об./мин.

- Расстояние между центрами — 350 мм.

- Максимальная длина обработки — 300 мм.

Токарные станки Универсал 2 и Универсал 3

Настольные станки для изготовления мелких деталей. Возможно выполнение большинства токарных работ. Максимальный диаметр и длина заготовки — 12,5 см и 18 см.

Токарный станок ТШ-3

Выполняет функцию точильного и шлифовального агрегата. Пригоден к эксплуатации в домашней мастерской и промышленных целях. Кроме классических токарных работ, агрегат пригоден для финишной шлифовки изделий и заточки режущих, а также слесарных инструментов.

1Е61М, 1Е61ПМ, 1Е61ВМ токарно-винторезные станки

Относятся к специальным станкам, обеспечивающим более высокую точность обработки. Все три модификации относятся к токарно-винторезной группе с высотой над центрами 175 мм.

Диаметр обрабатываемого прутка не превышает 32 мм. Максимальное расстояние перемещения суппорта составляет 200 мм.

Токарно-винторезный станок 1М63Н

Многофункциональный агрегат, предназначенный для выполнения всех типов токарных операций. Данная модель позволяет также работать с коническими поверхностями и нарезать многозаходные резьбы.

Буква Н в маркировке говорит о способности получить размеры нормальной точности. Возможна установка дополнительной оснастки при работе с крупногабаритными заготовками.

Токарно-револьверный станок 1341

Станок револьверной группы позволяет выполнять обработку с использованием нескольких инструментов одновременно. Доступные операции:

- Обработка наружных и внутренних поверхностей.

- Нарезка резьбы.

- Сверловка, зенкование, развертывание.

- Работа с фасонными поверхностями.

Обработка выполняется в автоматическом и полуавтоматическом режиме. Возможно изготовление деталей из прутка и штучных заготовок.

Токарно-винторезный станок 1Н65

Усовершенствованная модификация агрегата 1М65. Возможна обработка цилиндрических и конических деталей, а также сложных фасонных поверхностей.

Технические характеристики:

- Высота центра над станиной и суппортом — 500 и 325 мм.

- Диаметр шпинделя — 128 мм.

- Максимальный вес заготовки — 5 т.

- Максимальный диаметр заготовки в кулачках — 870 мм.

Токарно-винторезный станок 1М63

Разработан в 50-х годах для обработки заготовок из разного металла. По тем временам это был агрегат с уникальными характеристиками, и его закупали крупные промышленные предприятия. Он обеспечивал высокое качество и точность обработки при точении изделий любой сложности.

Станок токарно-винторезный 1А616

Агрегат выпущен в 50-х годах прошлого века. В ту эпоху технические характеристики были одними из лучших. На многих предприятиях станок успешно используется по сей день.

Оборудование предназначено для широкого спектра работ с небольшими заготовками. Буква А говорит про особо высокую точность обработки. Возможно нарезание модульной, дюймовой, питчевой резьбы без перестройки кинематики.

Токарный школьный станок ТВ-4

Разрабатывался для обучения токарному делу в школьных мастерских и учебных центрах. Универсальный станок, пригодный для выполнения базовых токарных операций. Имеет небольшой вес и габариты, из-за чего пользуется популярностью в домашних мастерских.

Токарный станок по металлу Школьник ТВ-7

Станок с ручным управлением, предназначен для обработки заготовок 100-300 мм. Поддерживает четыре скоростных режима. Позволяет выполнять базовые операции — наружное точение, расточка, нарезка метрической резьбы, обработка торца, сверление отверстий. Назначение — практическое обучение будущих токарей.

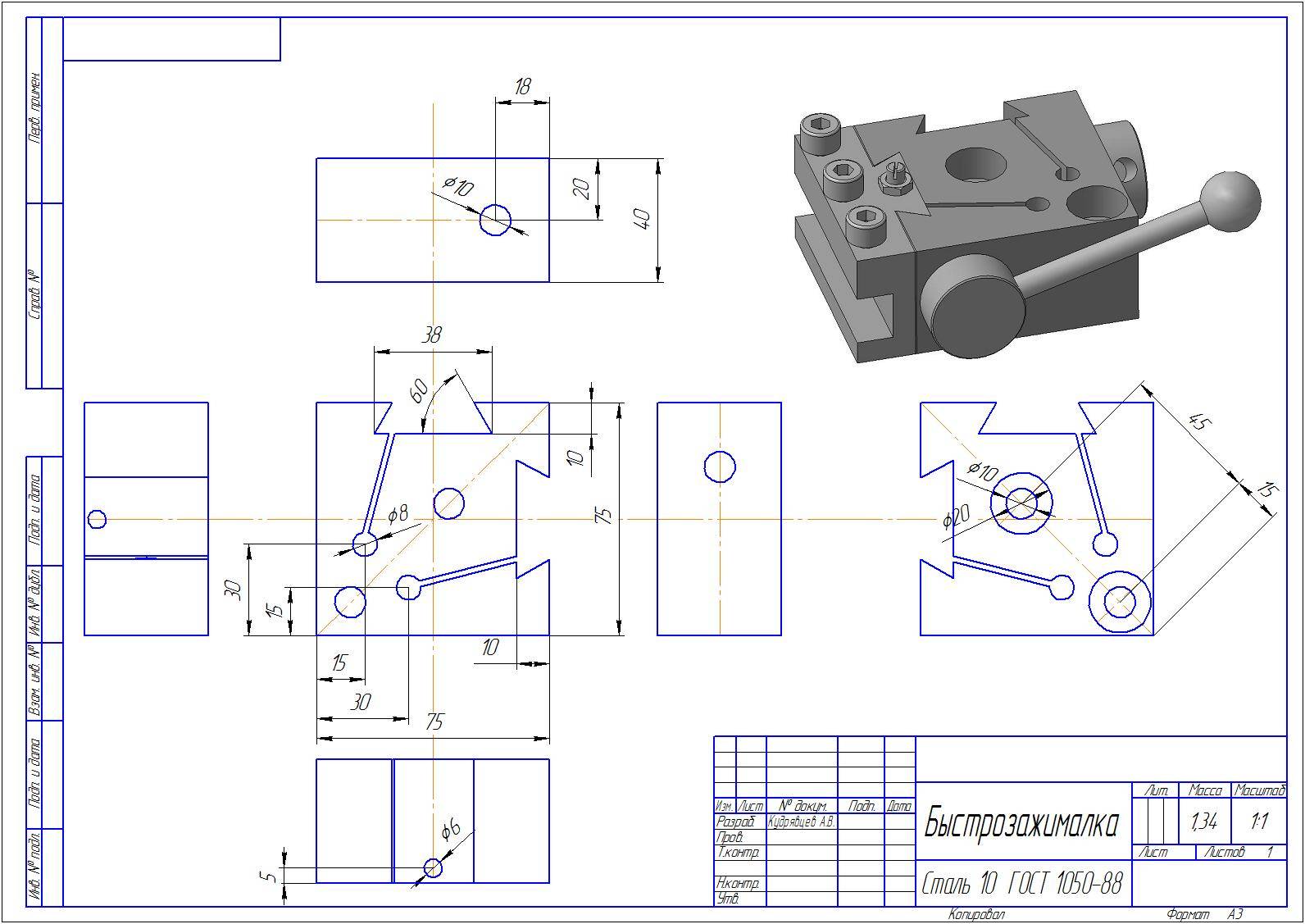

Настольный токарный станок по металлу ТВ-16

Станок с малыми габаритами для выполнения операций средней сложности. Доступно сверление отверстий, нарезка резьбы, наружное точение, расточка.

Параметры:

- Расстояние между центрами — 250 мм.

- Максимальный диаметр заготовки над станиной — 160 мм.

- Диаметр отверстия шпинделя — 18 мм.

- Мощность — 0,4-0,5 кВт.

Разновидности и конструктивные особенности

Станком на самом деле очень много и выполняют они всевозможные операции по обработке металла, но мы наведем самые известные виды

Многорезцовые

Предназначены для обработки сложных деталей, сделанных из труб, фасонного профиля или прутков разного сечения. Многорезцовые или многошпиндельные станки в основном используются при серийном производстве.

Производимые операции:

- сверление;

- резьба;

- точение;

- подрезка;

- растачивание;

- зенкерование;

- развертывание.

Многорезцовые станки обладают высокой производительностью благодаря большой площади приводного механизма, жесткости конструкции, способности выполнять несколько операций одновременно.

Карусельные

Группа станков для работы с крупногабаритными деталями и заготовками. Детали, обрабатываемые на них, отличаются небольшой длиной, но значительной массой и диаметром.

Особенности карусельных моделей:

- используются для обработки поверхностей конической или цилиндрической формы;

- выполняются пазы различной конфигурации;

- также можно сделать шлифовку, фрезеровку, подрезку торцов;

- нарезка резьбы.

Помимо основных элементов любого токарного станка, данный вид имеет дополнительное оборудование:

- стол с планшайбой;

- стойки для передвижения траверсы.

Затыловочные

Станки предназначены для обработки задних поверхностей зубьев инструментов. Также на нем можно выполнять и другие токарные работы. Отличает затыловочный станок особая конструкция суппорта. Затылование детали производится следующим образом:

- вращательное движение детали;

- возвратно-поступательное движение режущего инструмента к детали.

Винторезные

Наиболее распространенная группа станков. Широко используются в серийном и единичном производстве. Винторезные модели можно встретить и в мастерских, и в школах, и на любом производстве. Они отличаются простотой эксплуатации и обслуживания.

СПРАВКА! Токарно-винторезный станок является универсальной моделью для всевозможных обработок металлических заготовок. На нем можно выполнять различные виды резьбы: модульную, дюймовую, метрическую.

Конструктивные элементы:

- станина;

- передняя и задняя бабка;

- суппорт;

- фартук;

- коробка подач.

Револьверный

Станки револьверной группы рассчитаны на обработку деталей из калиброванного прутка. Операции, которые могут выполняться на данном оборудовании:

- точение;

- расточка;

- фасонное точение;

- зенкерование;

- сверление;

- формирование резьбы;

- развертывание.

СПРАВКА! Название станков данной группы происходит из-за специального держателя. Он может быть приводным или статическим. Приводной тип дает больше возможностей для проведения различных операций.

Универсальный

К универсальным токарным станкам относятся винторезные станки, так как на них можно выполнять практически любые операции по металлу.

Основные технические характеристики универсального станка:

- скорость вращения (количество оборотов); класс точности; он указывается в маркировке изделия буквами С, В, Н, А, П;

- число передач;

- каких размеров детали можно устанавливать;

- вес и габариты станка;

- величина подачи и максимального перемещения по оси.

Условное деление державок для резцов

Державки токарные разделяются по нескольким параметрам.

По типу исполнения держатели бывают:

- со сменными блоками;

- с осью вращения.

По расположению оси последние модели разделяются на:

- горизонтальные (вдоль шпинделя);

- вертикальные (под углом 90° к шпинделю).

По способу изменения позиции:

- механические;

- электромеханические;

- гидравлические;

- с сервоприводом.

По количеству мест для установки резцов:

- двухпозиционные, позволяющие одновременно зафиксировать пару резцов;

- четырехпозиционные, допускающие одновременную установку четырех единиц режущих приспособлений на станке.

Крепление инструмента в резцедержателе может осуществляться несколькими способами:

- посредством клинового блока;

- VDI – крепление одним клиновым болтом с края диска держателя;

- ВМТ – фиксация в отверстии на удаленном диаметре диска.

Кроме того, по типу конструкции резцедержатели разделяются на:

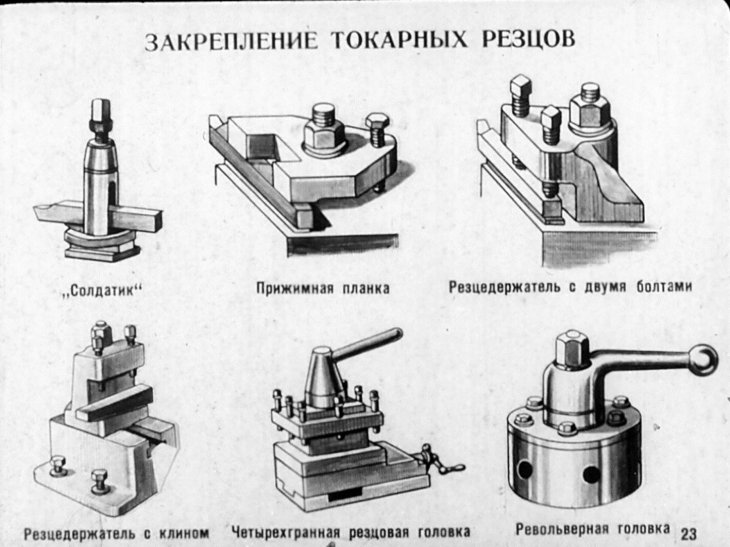

- простые («солдатиком»);

- поворотные;

- быстросменные кассетные резцедержатели;

- универсальные переходники.

Простой резцедержатель

Резцедержатели на токарный станок обычной конструкции «солдатиком» оснащены специальной прокладкой сферической формы, позволяющей оперативно поставить требуемый резец. Угол резания и высотное расположение изменяются разворотом прокладки. Инструмент в резцедержателе закрепляется посредством одного болта.

При работе со станком с резцедержателем такого типа следует избегать чрезмерного зажатия болта, так как велика вероятность срыва резьбы. Для ремонта державки достаточно заменить болт, расточить отверстия под другой размер либо установить в образовавшийся зазор втулки с внутренней резьбой.

Для увеличения прочности болты изготавливаются из высокопрочной стали, цементируются на глубину 0,6–0,8 и закаливаются. В итоге болт соответствует марке твердости 50–60 HRС, устойчив к разрыву.

Резцедержатели конструкции «солдатиком» часто ставились на станки советского производства. Сейчас они перенесены в разряд устаревших и устанавливаются на модели легких станков. В таких резцедержателях крепится единственный инструмент, требующий периодической смены.

Поворотные

Наиболее распространены в токарных станках резцедержатели, позволяющие разместить сразу 4 резца. Станок заранее подготовлен к выполнению нескольких следующих одна за другой работ без необходимости замены резца. Максимальный эффект от установки поворотного резцедержателя в станок получается при необходимости обработки деталей сложных геометрических форм.

Резцедержатели подобной конструкции внешним видом походят на револьвер. Основная деталь – диск с проделанными насквозь отверстиями, находящимися друг от друга на одинаковом удалении. В отверстиях размещены втулки с разрезом, в которых фиксируются резцы станка. Благодаря применению втулок резцы устанавливаются без прокладок – замена режущего инструмента производится быстро. Резцедержатели обладают пружинными устройствами, позволяющими растачивать отверстия на большую глубину, нарезать внутреннюю резьбу и применять станок для иных работ, требующих высокой точности.

В выпускающихся сейчас станках также устанавливаются поворотные резцедержатели, несущие до 12 резцов. Они особенно эффективны на станках с ЧПУ, производительность которых значительно увеличивается. Быстрая фиксация инструмента и повышенная надежность обеспечивается электромеханическим приводом.

Быстросменный резцедержатель

Если станок используется дома для небольших объемов различных работ, резцы требуется часто менять. Для минимальных трудовых и временных потерь рекомендуется установить быстросменный резцедержатель со сменяемыми кассетами.

Держатели закрепляются таким образом: в верхнюю часть суппорта вкручивается ось, служащая в качестве фиксатора резцедержателя. Сверху держатель прижимается гайкой. В комплекте к таким устройствам идет пластина, позволяющая при необходимости поднять резец повыше.

Крепление кассеты осуществляется посредством клиновой планки.

Универсальный переходник

Держатели резцов универсального типа (переходники) позволяют поставить на станок инструмент с большими размерами, чем предусмотренный конструкцией.

При использовании малогабаритных станков иногда возникает необходимость в работе с крупными резцами. Имеющийся на станке держатель не позволяет разместить инструмент с иными размерами, из-за чего крупные резцы приходится стачивать. Чтобы избежать расточки, на станок устанавливается специальный резцедержатель-переходник, позволяющий работать с инструментом различных размеров.

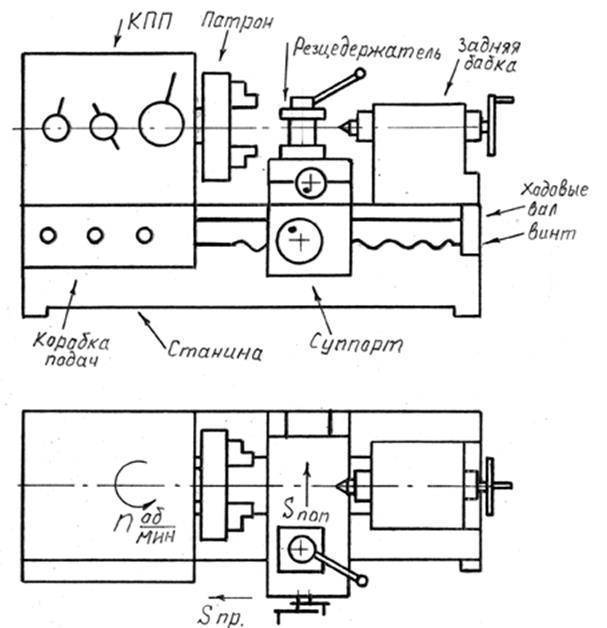

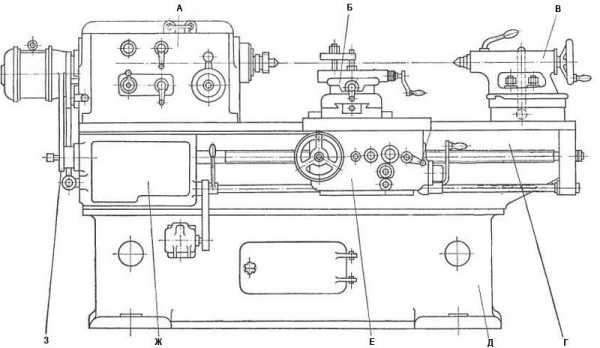

Устройство и принцип работы токарного станка

Токарная обработка металла – одна из самых популярных услуг во многих развитых сферах современной промышленности, а различные виды токарных станков вот уже много столетий являются наиболее востребованным оборудованием на производственных площадках. Согласно данным статистики, более 60% всех деталей из цветных и чёрных металлов проходят обработку на токарном оборудовании. В последние годы стандартные токарные станки на рынке значительно потеснили более современные многофункциональные токарные центры и станки с ЧПУ, позволяющие добиться высокой точности обработки.

Основные узлы настольного токарного станка

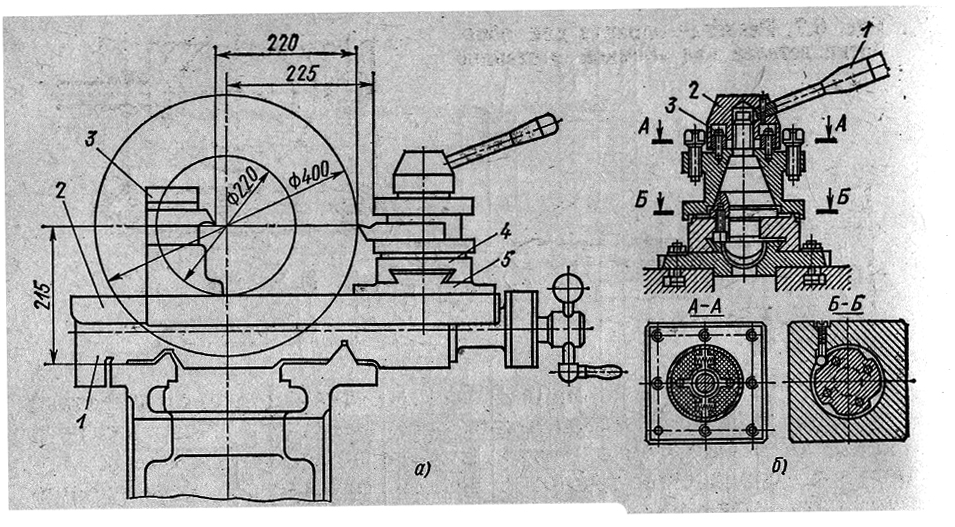

Настольные токарно-винторезные станки – наиболее широко распространённое и универсальное оборудование токарной группы. Используются в в сфере единичного или мелкосерийного производства, большинство моделей имеет схожую конструкцию.

- Станина. Основа токарного оборудования, к которой прикрепляются все прочие части станка;

- Передняя шпиндельная бабка. Включает коробку скоростей, шпиндель и прочие части, осуществляет фиксацию и вращение обрабатываемой детали;

- Коробка подач. Передаёт движение шпинделя на суппорт (за счёт ходового винта или валика);

- Задняя бабка. Фиксирует заднюю часть детали при обработке в центрах;

- Стержневой инструмент (развёртка, сверло и т.д.). Используется для обработки отверстия в центральной части детали, находится в пиноле задней бабки;

- Суппорт. Закрепляет режущий инструмент и сообщает ему движения подачи.

Конструкция токарно-затыловочного станка модели К96: А – передняя бабка с коробкой скоростей; Б – затыловочный суппорт; В – задняя бабка; Г – станина; Д – основание; Е – фартук; Ж – привод затылования и деления; 3 – гитара настройки подач и резьбы.

Основные характеристики токарного станка

- Максимальный диаметр обрабатываемой детали;

- Максимально возможное расстояние между центрами станка;

- Максимальный диаметр заготовки, которую можно зафиксировать над суппортом для обработки.

Принцип работы токарного станка

В отверстие в пиноли задней бабки вставляются инструменты (развёртки, свёрла и т.п.). Задняя бабка передвигается по направляющим станины и устанавливается на нужном расстоянии в соответствии с размерами обрабатываемой детали. Суппорт должен находиться между задней и передней бабками – в процессе работы его каретка будет перемещаться по направляющим и двигать режущий инструмент вдоль детали. Конструкция резцедержателя подбирается от в зависимости от уровня нагрузки на резец и материала детали. Для работ средней сложности используются одиночные резцедержатели, однако на современных токарных станках всё чаще используются резцовые головки – прочные конструкции, на которых может одновременно быть зафиксировано до 4 резцов.

Двигателем в большинстве токарных станков служит электромотор, снабжённый приводным ремнём из плотного материала. Ремень соединяет мотор со ступенчатым шкивом станка и должен быть достаточно хорошо натянут для бесперебойной эффективной работы.

Токарные центры

Токарный центр совмещает в себе функции токарного и фрезерного станков. Современное оборудование позволяет осуществить комплексные токарно-фрезерные работы, а также выполнить сверление, создание резьбы, гидростатическое накатывание и многие другие специфические задачи. Токарные центры применяются для обработки деталей различных ступенчатых и криволинейных тел: крышек, валиков, корпусов, втулок и т.п. Многофункциональность токарного центра также позволяет реализовать такие виды работ, как обработка внецентровых отверстий в деталях, фрезеровка канавок, лысков и сложных криволинейных поверхностей.

Токарные станки с ЧПУ

Инновационные станки с числовым программным управлением (ЧПУ) относятся к новому поколению токарного оборудования и позволяют в короткий срок выполнить высокоточные токарные работы по металлу по заданной программе. Благодаря возможности объединить несколько станков с ЧПУ в одну крупную производственную линию, данная разновидность токарного оборудования чаще всего используется на крупных предприятиях, оснащённых автоматическими производственными линиями. Конструктивно станок с ЧПУ дополнен операторским пультом, дисплеем, памятью (ПЗУ и ОЗУ) и контроллером – компьютеризированным устройством, формирующим траекторию движения режущего инструмента в соответствии с имеющимися данными.