Принципы выбора

Выбирая станок для накатки резьбы, необходимо учитывать ряд факторов:

- Метод подачи накатных роликов. Радиальная технология подойдёт для большинства выполняемых задач.

- Габариты и масса оборудования. Выбирать эти показатели нужно зависимо от наличия свободного пространства.

- Мощность двигателя.

- Размеры рабочего стола. Выбирать следует зависимо от габаритов заготовок.

- Система управления. Для серийного производства нужно отдавать предпочтение моделям с ЧПУ. Разовые работы можно выполнять на ручных конструкциях.

Преимущества и недостатки

Преимущества резьбонакатных машин:

- Не образуется стружки. Благодаря этому не засоряются подвижные элементы конструкции.

- Надёжность, износоустойчивость основных элементов.

- Высокая производительность.

- Повышенный показатель точности резьбовых соединений если установлена ЧПУ.

Панель ЧПУ для станка

Производители и стоимость

Существует несколько производителей промышленного оборудования, которые можно найти в строительных магазинах. Необходимо рассмотреть самые популярные модели:

- ARM-40C. Машина для арматуры, которую используют на строительных площадках.

- RH-65B. Машина для изготовления саморезов. С его помощью можно выпускать до 100 единиц крепежа за минуту. Качество не снижается на максимально допустимой скорости обработки.

- PEE-WEE. Импортное оборудование, которое комплектуется ЧПУ, механизмом автозагрузки. Отличается надёжностью, износоустойчивостью, экономичностью. Позволяет обрабатывать заготовки разного размера.

- KOMAND СНШ 12. Конструкция оборудуется ЧПУ. Автоматические механизмы позволяют изготавливать до 40 вариантов деталей. Среднее время накатки резьбы на изделие — 120 секунд. Возможно адаптировать характеристики машины по желанию заказчика.

- Импортные станки, которые отличаются от других простой системой управления.

Стоимость промышленного оборудования — 750-900 тысяч рублей.

Модели резьбонакатного оборудования, основные параметры

Рассмотрим востребованное оборудование и их краткое описание, предназначенное для накатки резьбы:

«PEE-WEE». Среди конкурентной оснастки отличаются экономичностью и надежностью. Комплектующие и установка в целом произведены в Германии. Показатели накатывающего давления составляют 5-60 тонн. Все серии отехнических средств оснащаются автозагрузкой заготовок, не требующих участия человека, и могут работать с профилями значительной протяженности. Паспорт оборудования можно найти во Всемирной паутине. «PROFIROLL». Станки изготовлены в Германии. Отмечаются элементарностью в системе управления. Они просты в обслуживании и имеют большой срок службы. Паспорт любой модели оборудования представлен на сайте . Резьбонакатной станок специализируется на выпуске саморезов. Производительность устройства составляет более 100 единиц в минуту. Качество выпускаемых саморезов не теряется при высоких темпах изготовления. Модель отмечается элементарностью в управлении и надежностью в работе. Стоит отметить, что подобная модель оборудования не слишком дешевая, но быстро окупается, так как строительные изделия пользуются спросом. Технический паспорт можно скачать в электронном виде. «ARM-40C». Агрегат для арматуры, применяемый на стройках всего мира. Его результативность объясняется компактными параметрами конструкции и универсальностью условий использования, то есть можно применять, как непосредственно на строительных объектах, так и на плите перекрытия. Паспорт устройства представлен во Всемирной паутине. «KOMAND СНШ 12». Резьбонакатный станок предназначен для создания резьбовых шпилек методом резьбонаката. Производительность агрегата для шпилек составляет — 3-120 сек/изделие и работает в автоматическом режиме. Основные преимущества: станок с ЧПУ и возможностью программирования до 40 вариаций деталей, настройку осуществляет персонал – один человек, быстрая окупаемость оборудования

Также важной положительной стороной агрегата считается адаптация под технические нужды заказчика. Резьбонакатной станок PEE-WEE

Резьбонакатной станок PEE-WEE

Резьбонакатной станок PEE-WEE

Резьбонакатной станок PROFIROLL

Резьбонакатной станок PROFIROLL

Стоимость станка считается препятствием для покупателя. Изначальная цена резьбонакатной системы часто становится проблемой для потребителя, так как стоимость агрегата превышает расценку винторезной техники. Но этот недостаток легко перекрывается техническими и экономическими параметрами, которые предполагают накатывание резьбового соединения в долгосрочной перспективе.

Описание и особенности агрегата

Востребованностью в промышленном секторе пользуется гидравлический резьбонакатный станок. Его область применения — обрабатывание округленных поверхностей, например, шпилек. В результате воздействия создаются различные резьбовые плоскости. Если углубляться в частный случай, то применяют резьбонакатный станок для труб. Обработка (накатка) выгодно отличается от нарезания, так как деталь обладает высококачественными характеристиками и экономно возделывает металл.

Станок для накатки резьбы DJY

Гидравлические резьбонакатные системы производственной серии JDY имеют рабочие валы с одной мобильной шпиндельной бабкой. Они применяются для резьбовой накатки и профилей на целостных болванках. Давление накатки в устройствах этой серии варьируется в пределе 4-40 тонн. Если потребитель нуждается в большей нагрузке на обрабатываемое изделие, то по заказу производитель пересмотрит максимально возможные параметры наката.

Несущая станина резьбонакатного станка модели JDY спроектирована с использованием способа конечных компонентов. Путем совмещения литой, а также сварной формы приобретается предельно возможная жесткость, но при этом область для работы свободна для оператора оборудования.

Ходовой шпиндельный узел металлообрабатывающего станка передвигается по роликовым опорам качения. Установка предназначается для накатки резьбового соединения радиальным способом, иногда его называют врезным вариантом. Длина рабочих роликов характеризуется превышением протяженности создаваемой резьбы на незначительное расстояние. Подобное оснащение работает в нескольких режимах: с плоскими плашками, эксплуатацией без отведения резьбонарезной головки на упоре, наладочном, в полу- и автоматическом порядках.

Технические характеристики некоторых моделей станков с ЧПУ фирмы JDY сведены в таблицу:

| Серия оборудования | JDY- 50 | JDY- 30A | JDY- 3T |

| Наружный диаметр резьбы, мм | 6-80 | 8-40 | 2-12 |

| Шаг резьбового соединения, мм (на дюйм) | 1-6 | 0,5 – 2,5 | 0,4 – 1,5 |

| Частота накатки, об/мин | 10-38 | 250-500 | 40 |

| Допустимое сечение накатных плашек: внутреннее наружное, мм | 180 54 | 80 25,4 | 90 50,4 |

| Количество выпускаемых саморезов и аналогичных материалов, шт/мин | 4-30 | 4-30 | 24-40 |

| Двигатель шпиндельного узла | 10 НР | 2НР | 1НР |

| Масса станка, кг | 2700 | 520 | 280 |

| Параметры астройства | 1800x1500x1300 | 1150x920x1360 | 800x600x750 |

Полный технический паспорт рассматриваемых моделей резьбонакатных станков можно найти на просторах Интернета.

Технологии накатывания резьб роликами

Начнем с описания оборудования. Для накатывания резьб используют автоматические и полуавтоматические станки. Они имеют по 2 или по 3 шпинделя и оснащаются приводами, создающими необходимые усилия для деформирования заготовок.

Расскажем вкратце о самых важных характеристиках и особенностях процесса.

- Скорость накатывания. Она зависит от типа резьбы и прочности материала заготовки. Скорость варьируется в пределах от 15 до 90 м/мин.

- Сила накатки. Выбирается по специальным номограммам или экспериментальным путем.

- Функциональность. Современные станки имеют программное управление.

- Автоматизация. Для ее обеспечения машины оснащают загрузочно-разгрузочными устройствами, о которых мы рассказывали выше.

Самое распространенное оборудование

Рассмотрим станки, которые получили максимальное распространение.

- СНШ-12. Это станок от фирмы Komand. С его помощью по технологии накатывания изготавливают высококачественные резьбовые шпильки. Станком может управлять один человек. Имеется большое количество программ для получения высокоточных изделий.

Фотография №4: обработка заготовки на станке СНШ-12 от фирмы Komand

- ARM-40C. Предназначение этого станка — изготовление арматуры. Его можно применять непосредственно на объектах. Эти агрегаты используют на стройках во всех странах мира.

- PROFIROLL. Это универсальные и высокопроизводительные резьбонакатные станки от немецкого производителя. Отличаются удобной системой управления, длительным сроком службы и удобством в обслуживании.

Фотография №5: резьбонакатный станок PROFIROLL

- RH-65B. При помощи этих резьбонакатных станков изготавливают надежные высококачественные саморезы. Производительность оборудования — свыше 100 шт./мин.

- Pee-Wee. Это еще один немецкий бренд. Компания изготавливает высококлассные станки, предназначенные для накатывания резьб на цельных заготовках. Оказываемые на поверхности давления варьируются в пределах от 5 до 100 т.

Фотография №6: резьбонакатный станок Pee-Wee

Инструмент для накатывания резьбы

Основная цель любого оборудования – создание качественной продукции при максимально возможной производительности. Применение полу- и автоматических моделей оснастки позволяет достичь подобных параметров, что экономически целесообразно, так как практически исключается участие человека.

Главным инструментарием для формирования резьбовых соединений будущих саморезов для придания металлической поверхности особой формы считается лерка (плашка) и ролик. Для метрических, трубных, конических, упорных, трапецеидальных резьб используют резьбонакатное оборудование с плоскими плашками. Эти резьбонакатные головки прекрасно справляются с созданием винтовых и кольцевых углублений на гибких заготовках различных рифлений, арматуры и шурупных резьбовых соединений.

Методы накатывания резьбы

Накатывание резьбы роликами

Чтобы создать внутреннюю резьбу, используют специальные раскатники, в которых уже присутствует резьба. Имеют вид металлических стержней. Метчики имеют хвостовик, калибровку и заборную область. Получаемая резьба получается аналогично обработке роликами, то есть за счет пластичного деформирования детали. Раскатники используются для работы с мягкими, вязкими, пластичными металлами.

Станок для нарезания резьбы и все о нем

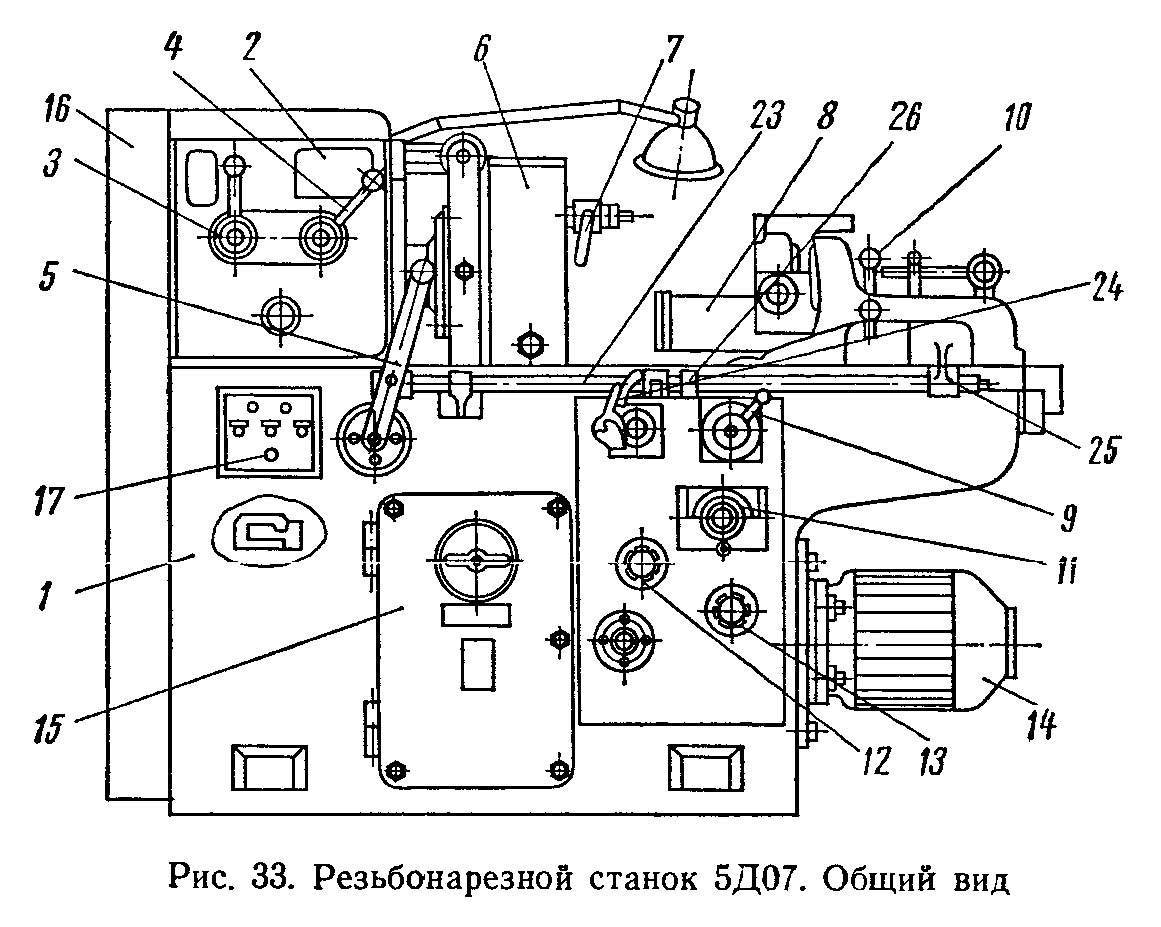

Резьбонарезной станок – это оборудование, которое режет заготовки конусной и цилиндричной формы. Также выполняет нарезку резьбы на трубе (газопроводной, водопроводной и другой) и еще станки можно использовать как оборудование для производства болтов. Благодаря универсальности такого станка круг его применения расширяется от крупных производств до небольших ремонтных мастерских.

Конструкция и принцип работы резьбонарезного станка для труб

Само устройство по типу схоже со сверлильной машиной вертикального типа. В шпиндель крепится специальный инструмент – метчик, именно он в соответствии с выставленной скоростью и частотой вращения передвигается вниз в сторону крепко и плотно закрепленных труб. Во время нарезки на длинных трубах используется подставка, которая регулируется по длине и высоте. В зависимости от типа, сверлильно резьбонарезной станок может иметь горизонтальное или вертикальное размещение исполнительного инструмента. Чаще, используют вертикальное оборудование, в роли резца выступает метчик. А вот горизонтальные станки, используют для нарезки резьбы разного типа труб. Наружные резьбы делаются по средствам резьбовых резцов и круглых плашек. А вот внутренние работы выполняются с помощью специальных резцов и метчиков.

Типы резьбы, которые можно выполнить с помощью станка для нарезки резьбы:

- Метрическая и дюймовая резьба на трубах;

- Коническая, трапецеидальная и цилиндрическая.

При использовании дополнительных инструментов появляется возможность делать наклоны и задавать всевозможную форму.

Станок для нарезки резьбы, его виды

Представляемое оборудование условно можно разделить на три группы:

- Ручные станки;

- Электрические станки;

- Автоматические станки.

Вид подобного оборудования подбирается исходя из планируемых объемов нарезания резьбы. Одним из самых главных достоинств применения ручного станка – это его мобильность. Такое оборудование не большое по своему объему и весу, за счет этого его с легкостью можно перемещать с одного на другое место. Для работы на нем не требуется специальных навыков и знаний. А вот главный недостаток – резьба труб диаметром более 50 мм не возможна. Зачастую такие станки используют, так сказать в гаражных условиях и небольших мастерских.

Электрический резьбонарезной станок имеет большой вес, объем и сложную конструкцию. Но в отличие от ручного оборудования их используют на производствах, они более надежны и позволяют работать с диаметром труб более 50 мм. Компактные электрические модели имеют вес около 60 кг, но их функции ограничены. Более мощные модели могут весить до 200 кг.

Нарезка резьбы на автоматических станках происходит без вмешательств человека. Этот станок очень большой и используется на предприятиях для поточного производства труб.

Резьбонарезные станки для труб – это основное оборудование, без которого не обойдется не одно серьезное предприятие, специализирующееся на резьбе.

Устройство и принцип работы

Чтобы понять, как происходит накатывание резьбы, необходимо разобраться с конструкцией оборудования. Она состоит из нескольких элементов:

- Литая станина, на которой закрепляются остальные детали станка. Основание должно быть массивным, чтобы глушились вибрации, возникающие во время работы.

- Рабочий стол. Может иметь дополнительные зажимы для заготовок.

- Вращательные центры.

- 3-х кулачковый патрон, электродвигатель.

- Центральный вращающийся вал.

- Контроллер для настройки машины. Современное оборудование комплектуется системами ЧПУ. Технологические процессы выполняются быстрее, точнее.

- Суппорт для закрепления накатного ролика.

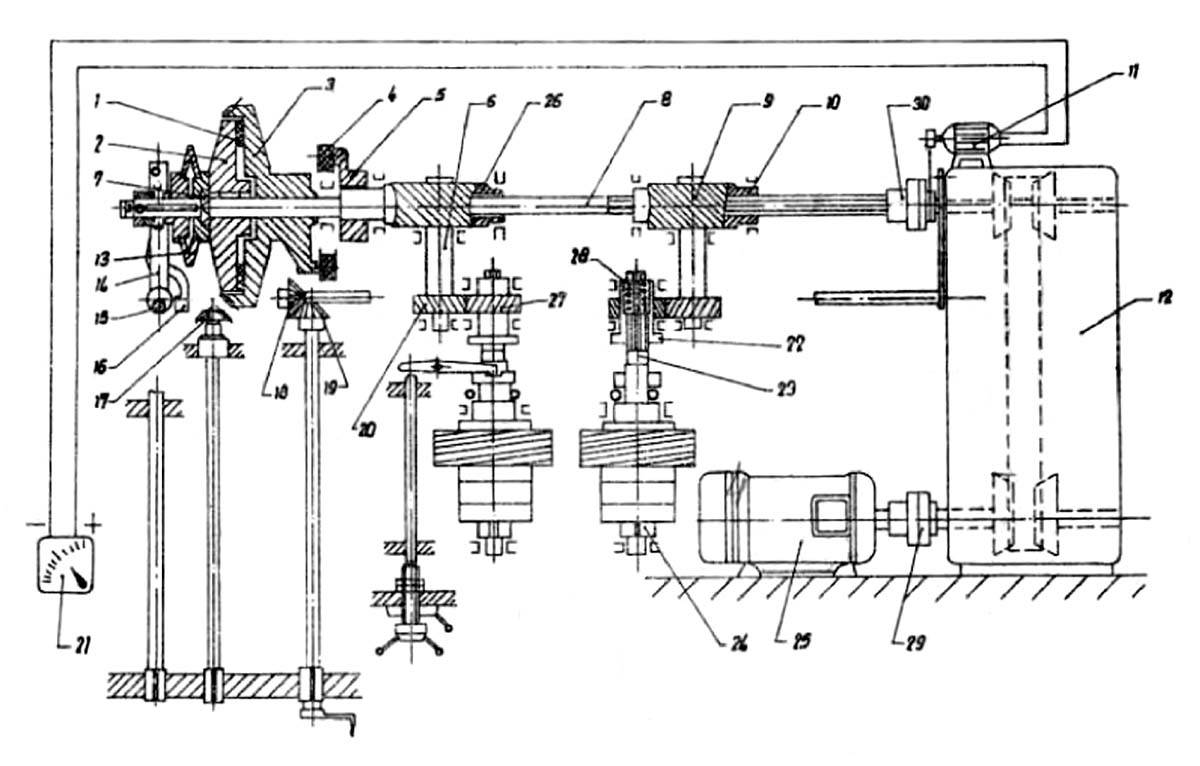

А9521 станок профиленакатный двухроликовый полуавтомат. Назначение и область применения

Профиленакатный двухроликовый полуавтомат является универсальной машиной, предназначенной для получения различных профилей, точных крепежных, трапецеидальных и других резьб, мелкомодульных червяков, рифлений, обкатки (калибровки) цилиндрических и сферических тел пластическим деформированием — накатыванием при работе в полуавтоматическом цикле с ручной подачей заготовок.

Полуавтомат А9521 предназначен для холодного накатывания различных профилей (точных метрических, трапецеидальных и других резьб, мелкомодульных червяков), обкатки (калибровки) цилиндрических и сферических тел.

Профиленакатный полуавтомат А9521 применяется в метизных цехах предприятий различных отраслей промышленности. Может работать в составе автоматических линий.

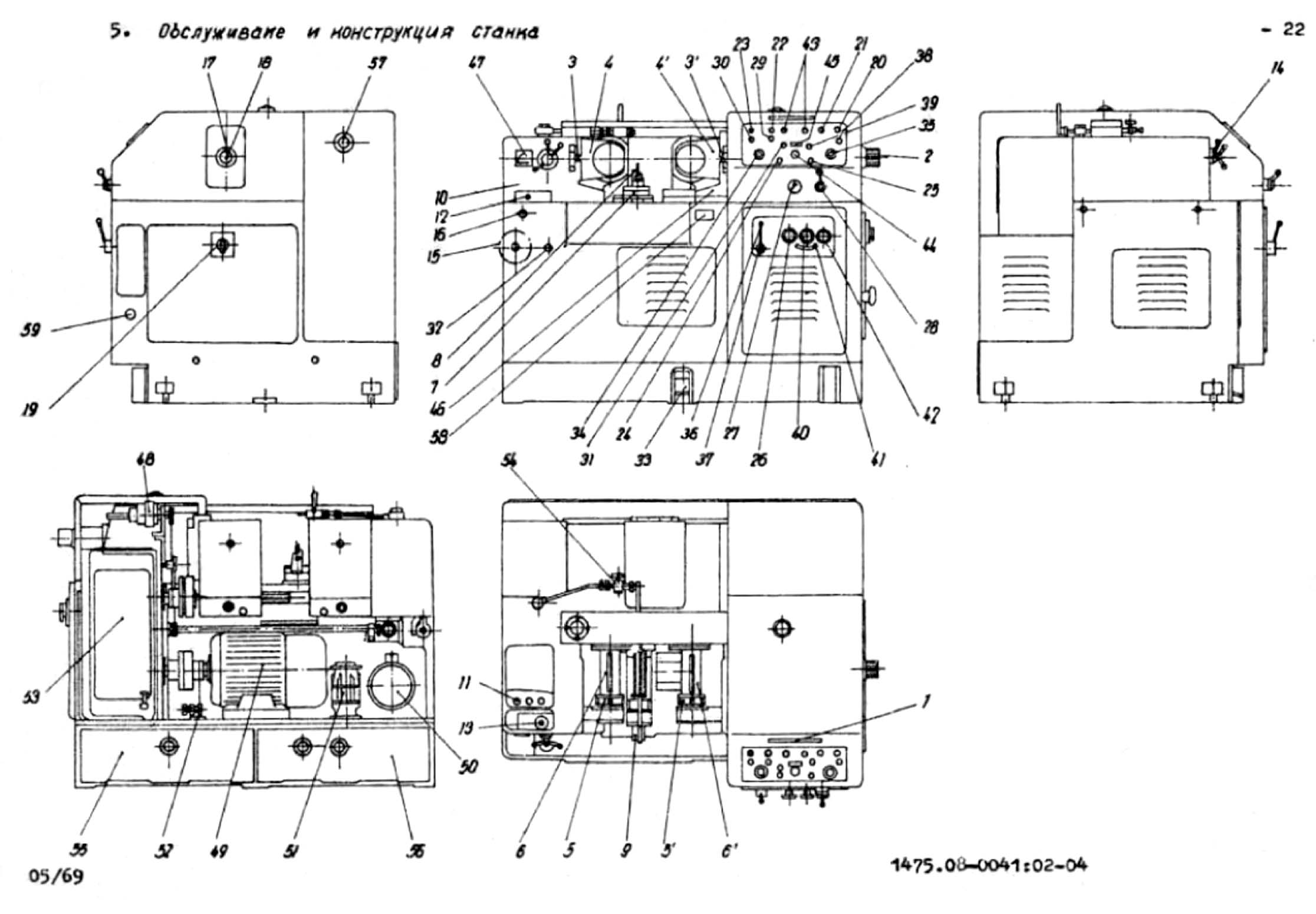

Принцип работы и особенности конструкции станка А9521

Процесс накатки происходит при одновременном принудительном радиальном вращении роликов и горизонтальном перемещении одного из них.

Профили образуются за счет пластической деформации материала заготовки при вдавливании в нее выступов профиля инструмента.

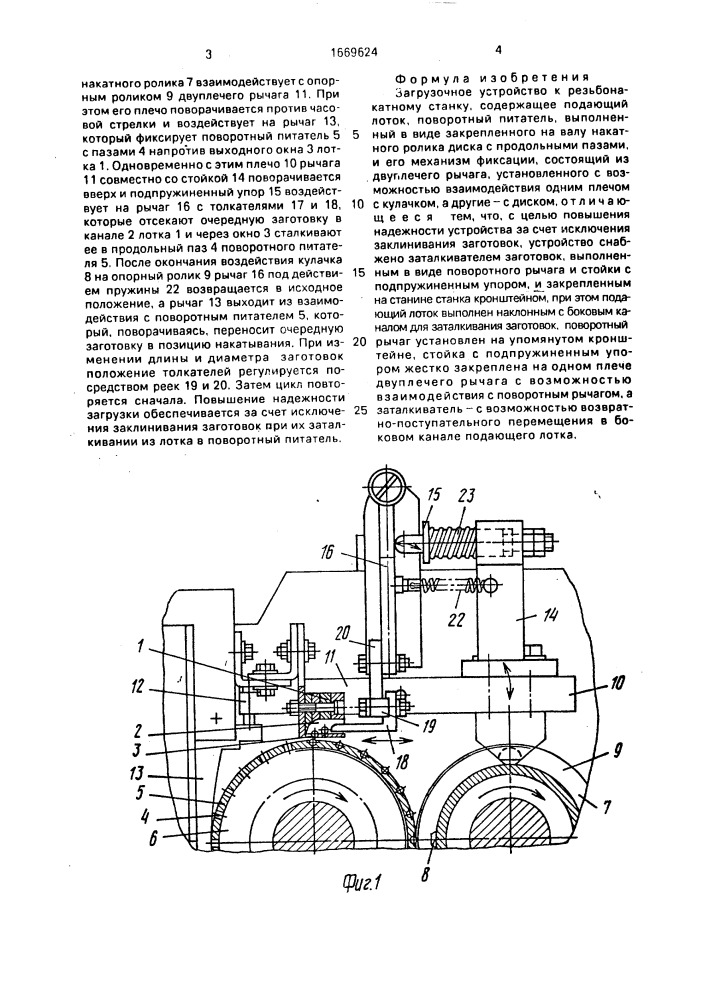

Цикл работы станка А9521 полуавтоматический или автоматический, подача заготовок осуществляется вручную. Станок может быть оснащен загрузочным устройством и превращен в автомат.

Конструкция сборочных единиц и деталей полуавтоматов предусматривает удобную и быструю разборку-сборку при ремонте.

Станина сварная, коробчатой формы. На верхней плите установлены две силовые головки, одна из них — неподвижная.

В головках смонтированы приводные шпиндели, на шейках которых размещены резьбонакатные ролики. Осевое перемещение подвижной головки и создание технологического усилия накатывания осуществляется с помощью гидроцилиндра. Шпиндели получают вращение от электродвигателя постоянного тока через клиноременную и зубчатую передачи. Плита с электродвигателем постоянного тока вращения и хода подвижной головки — бесступенчатые. Возможен вариант исполнения полуавтомата с приводом от электродвигателя переменного тока.

В верхней левой части станины расположены механизмы включения муфты и ручного поворота шпинделя неподвижной головки при совмещении резьбонакатных роликов по профилю резьбы. Для совмещения торцев резьбонакатных роликов имеется специальный механизм, состоящий из маховика, штанги, рычага.

Циркуляционная смазка полуавтомата и система охлаждения рабочей зоны обеспечивают нормальную работу всех узлов и деталей.

Режимы работы:

- наладочный

- полуавтоматический

- автоматический

Управление кнопочное.

Полуавтомат изготавливается по ТУ2-041-563—84.

Разработчик — Азовский завод кузнечно-прессовых автоматов.

Резьбонакатный автомат

Резьбонакатный автомат, предназначен для накатывания (выдавливания) наружной резьбы в холодном состоянии на сплошных цилиндрических заготовках.

Резьбонакатный автомат обычно имеет 2 накатных ролика с винтовой нарезкой, соответствующей профилю накатываемой резьбы, которые при накатывании резьбы вращаются в одном направлении с одинаковой частотой.

Заготовка устанавливается между роликами на упор, один из роликов подаётся в радиальном направлении до вдавливания в заготовку на заданную глубину, соответствующую высоте профиля резьбы, затем осуществляется калибрование резьбы (обкатка без радиальной подачи). После окончания накатывания ролик отходит в исходное положение, готовая деталь выталкивается в приёмный бункер.

Разность средних диаметров роликов не должна превышать 0,03..0,05 мм во избежание скольжения заготовки и искажения накатанного профиля.

На некоторых Резьбонакатных автоматах резьба образуется резьбонакатными плоскими плашками.

3 Особенности использования роликов для накатки резьбы

Все описанные выше способы выполнения резьбы по своим технологическим возможностям ощутимо уступают методике, при которой используются ролики. Как правило, применяется два ролика (иногда их может быть три или четыре). А сам рабочий процесс производится на универсальных либо специальных станках для накатки резьбы.

Существует три варианта накатывания резьбы роликами в зависимости от того, каким образом резьбонакатной станок подает рабочий инструмент и изделие: с тангенциальной подачей детали; с радиальной подачей роликов; с осевой подачей заготовки.

Тангенциальная схема обеспечивает высокую производительность агрегата. Она может выполняться подачей:

- двух роликов цилиндрической формы, каждый из которых имеет собственную окружную скорость;

- двух пар роликов затылованного типа либо просто двух таких роликов;

- двух роликов затылованного типа в центрах.

Отличие цилиндрических приспособлений от затылованных заключается в том, что у вторых имеется не только калибрующая и заборная части, но еще и сбрасывающая. По стоимости затылованные ролики дороже обычных, а использовать их можно как на простых станках, на которых шпиндельные узлы находятся в фиксированном положении, так и на специальных полуавтоматических резьбонакатных установках.

В тех случаях, когда применяются две пары затылованных роликов, процесс накатывания резьбы ускоряется. Резьбу можно наносить одновременно на два конца изделия или же обрабатывать сразу две детали. А при монтаже заготовки в центрах станка следует пользоваться крупными по сечению роликами (от 20 до 30 сантиметров).

Более популярным способом накатки резьбы является вариант, когда ролики подаются радиально. Востребованность этой методики обусловлена в первую очередь простотой используемого инструмента и необходимой для выполнения операции оснастки. Обычно накатка производится при помощи двух вращающихся роликов. Радиальную подачу при этом имеет лишь один из них.

При радиальной подаче применяются только цилиндрические ролики, которые соответствуют положениям Государственного стандарта 9539. Они бывают нормальной и повышенной точности, предназначены для нарезания резьбы сечением от 3 до 68 миллиметров (шаг варьируется от 0,5 до 6 миллиметров). Посадочное отверстие таких цилиндрических приспособлений может иметь следующие размеры – 45, 80, 54 или 63 миллиметра.

Геометрические параметры роликов цилиндрической формы устанавливают посредством проведения специальных расчетов, при которых во внимание принимается уровень точности, шаг, сечение и протяженность резьбы, которую требуется произвести. Очень важным представляется и то, чтобы винтовая линия на резьбе и на роликах характеризовалась идентичными углами подъемов. Именно по этой причине на роликах резьба выполняется многозаходной

Именно по этой причине на роликах резьба выполняется многозаходной.

Если на изделие необходимо накатать длинную резьбу, в большинстве случаев применяется схема осевой подачи детали. Она производится на средней скорости порядка 9 тысяч миллиметров в минуту. Данная схема реализуется крайне редко, так как при ней отмечается уменьшение прочности инструмента, вызванное проскальзыванием витков обрабатываемого изделия и роликов, а также наличие погрешности шага (на каждые 10 сантиметров длины около 10 микрометров).

Технические характеристики резьбонакатного станка А9518а

| Наименование параметра | UPW 6.3 x 40 | А9518а | А9518б |

|---|---|---|---|

| Основные параметры станка | |||

| Усилие накатывания, кН (тс) | 3..63 (0,3..6,3) | 5..63 (0,5..6,3) | 5..63 (0,5..6,3) |

| Наибольший диаметр накатываемой заготовки радиальным способом, мм | 2..40 | 3..45 | 3..45 |

| Поле допуска накатываемой резьбы, мм | 4h | 4h | |

| Наибольший шаг накатываемой резьбы, мм | 2,5 | 2,5 | 2,5 |

| Наибольшая длина накатываемой резьбы радиальным способом, мм | 58 | 58 | 58 |

| Наибольшая длина накатываемой резьбы радиально-осевым способом, мм | 2000 | – | 58 |

| Диаметр накатных роликов, мм | 140 | 90..150 | |

| Диаметр шпинделей под накатные ролики, мм | 54 | 54 h6 | 54 h6 |

| Длина посадочного места на шпинделе, мм | 63 | ||

| Высота осей шпинделей над станиной, мм | 130 | 125 | |

| Расстояние между осями накатных роликов, мм | 90..180 | 90..180 | 90..180 |

| Наибольшее давление в гидросистеме, МПа (кгс/см2) | 5,5 (55) | ||

| Наибольший ход салазок подвижной головки, мм | 0..10 | 0..10 | 0..10 |

| Частота вращения шпинделя с приводом постоянного тока, об/мин | 25..224 | 25..224 | |

| Частота вращения шпинделя с приводом переменного тока (вариатор или коробка скоростей), об/мин | 40, 56, 80, 112, 160, 224 | 10..110 | |

| Привод станка постоянного тока | |||

| Количество электродвигателей | 5 | ||

| Электродвигатель главного привода, кВт (об/мин) | 4,25 (690..5000) | 4,75 | |

| Электродвигатель гидропривода, кВт (об/мин) | 3 (1500) | ||

| Электродвигатель насоса охлаждающей жидкости, кВт (об/мин) | 0,12 (2800) | ||

| Электродвигатель насоса смазки, кВт (об/мин) | 0,25 (1380) | ||

| Электродвигатель вентилятора, кВт (об/мин) | 0,015 | ||

| Привод станка с коробкой скоростей и вариатором | |||

| Количество электродвигателей | 5 | ||

| Электродвигатель главного привода, кВт (об/мин) | 1,4/ 2,3 | 3 (950) | |

| Электродвигатель гидропривода, кВт (об/мин) | 1,1 | 3 (1500) | |

| Электродвигатель насоса охлаждающей жидкости, кВт (об/мин) | 0,14 | 0,12 (2800) | |

| Электродвигатель насоса смазки, кВт (об/мин) | 0,25 (1380) | ||

| Электродвигатель вентилятора, кВт (об/мин) | 0,015 | ||

| Габарит и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1060 х 1040 х 1130 | 1480 х 840 х 1120 | 1240 х 925 х 1150 |

| Масса станка + электрошкаф + гидростанция, кг | 1200 | 1100 + 410 + 175 = 1685 | 1075 |

Список литературы:

Банкетов А.Н., Бочаров Ю.А., Добринский Н.С. и др. Кузнечно-прессовое оборудование, 1970

Бочаров Ю.А., Прокофьев В, Н. Гидропривод кузнечно-прессовых машин, 1969

Белов А.Ф., Розанов Б. В., Линц В. П. Объемная штамповка на гидравлических прессах, 1971

Живов Л.И. Кузнечно-штамповочное оборудование, 2006

Кузьминцев В.Н. Ковка на молотах и прессах, 1979

Розанов Б.В. Гидравлические прессы, 1959

Титов Ю.А. Оборудование кузнечно-прессовых цехов, 2001

Щеглов В.Ф. Кузнечно-прессовые машины, 1989

Берлет Разработка чертежей поковок, 2001

Рудман Л.И. Справочник по оборудованию для листовой штамповки, 1989

Романовский В.П. Справочник по холодной штамповке, 1965

Охрименко Я.М. Технология кузнечно-штамповочного производства, 1966

Кузьминцев В.Н. Ковка на молотах и прессах, 1979

Мещерин В.Т. Листовая штамповка. Атлас схем, 1975

Связанные ссылки. Дополнительная информация

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители

Основные виды

В зависимости от конструкции резьбонарезных гребенок головки могут быть:

1. С плоскими радиальными гребенками. 2. С плоскими тангенциальными гребенками. 3. С круглыми радиальными гребенками.

Изделия с круглыми радиальными гребенками являются самыми популярными. Это обусловлено тем, что они:

• отличаются длительным сроком службы, так как могут перетачиваться; • являются максимально стойкими к агрессивным воздействиям; • экономичны в работе; • позволяют получать круглые гребенки шлифованием.

Головки с круглыми радиальными гребенками могут быть:

1. Невращающимися

. При работе головок деталь вращается. Сама головка перемещается вдоль ее оси. Раскрывание головок в конце и закрывание в начале процесса обеспечивается с помощью специальной рукоятки. 2.Вращающимися . Такие головки применяются на сверлильных станках, токарных автоматах и полуавтоматах. Сама головка обеспечивает рабочее вращение и движение подачи. Деталь, в свою очередь, может вращаться в том же направлении. Это позволяет обеспечить нужное сокращение скорости резания. Раскрывают и закрывают головку два упора. 3.Специальными невращающимися . Такие головки используются для создания резьбы небольшого диаметра (4-10 мм). Устанавливаются резьбонарезные изделия на токарных автоматах. Открывание головок обеспечивается автоматически, а закрывание происходит при повороте револьверной головки с помощью упора и изогнутого рычага.

При нарезании наружной резьбы обычно применяются головки с круглыми гребенками. Такие изделия отличаются:

• простой конструкцией; • возможностями для работы с большим количеством переточек; • большей стабильностью.

Резьбу нарезают с принудительной подачей головки. Внутреннюю резьбу чаще нарезают резьбонарезными головками с призматическими гребенками. Режущие кромки инструмента располагаются на одном диаметре и имеют заходной конус. Число гребенок в комплекте зависит от размера резьбонарезной головки. В комплекте гребенки смещены относительно друг друга в соответствии с углом подъема винтовой линии.

Нарезание резьбы на трубе с помощью ручного клуппа.

При нарезании длинных винтов и червяков применяют резцовые головки. Такие головки резьбонарезные устанавливаются на суппорте станка. Резцовая головка конструктивно состоит из корпуса, который вращается от отдельного привода. В корпусе закрепляются резцы (от 1 до 4). Их профиль соответствует профилю резьбы.

Резьбо- и профиленакатные станки нового поколения

Модернизация предприятий российского машиностроения непрерывно связана с внедрением в производство новых прогрессивных методов обработки металлов.

Одним из путей развития прогрессивной технологии машиностроения является переход на обработку металлов давлением в холодном состоянии вместо обработки резанием. Применение этого метода обработки приводит к значительному повышению производительности, повышению точности, улучшению механических свойств и чистоты поверхности обрабатываемых деталей, а также создает предпосылки для комплексной автоматизации.

Почти все современные машины и двигатели включают в себя ответственные резьбовые и шлицевые детали, условия работы которых требуют обеспечения высокой точности и повышения механических свойств резьб и шлицев. В качестве примера можно назвать силовые шпильки и анкерные связи , крупные шпильки паровых, газовых и гидравлических турбин, шлицевые валы автомобилей , которые изготавливаются в больших количествах из высоколегированных термически обработанных сталей. Нарезание резьбы на таких деталях довольно трудоемко и не обеспечивает необходимых свойств. Поэтому более эффективной является обработка резьб и шлицев по методу холодной пластической деформации — накатыванием.

Хотя технология накатывания резьб хорошо известна на многих российских предприятиях и используется уже многие десятилетия, вопрос подбора соответствующего оборудования стоит достаточно остро. Это связано с недостаточным количеством опытных технологов на производстве. Кроме того, резьбонакатка остается «нишевой технологией», информации или литературы о ней немного и найти ее сложно.

Поэтому, пользуясь возможностью, хочу представить не только новые разработки компании , но и еще раз остановиться на характеристиках этих станков, поставляемых в Россию и другие страны СНГ.

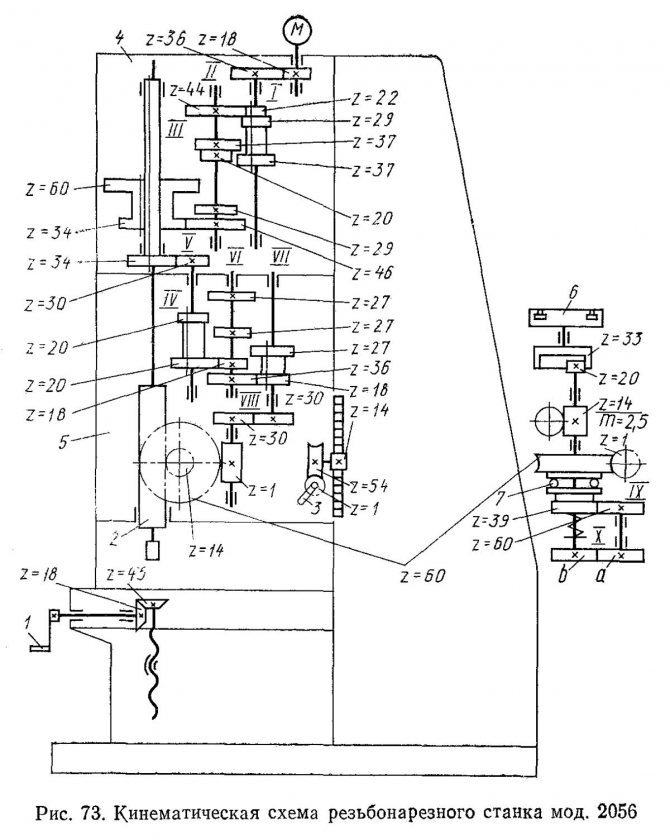

И сегодня на многих производствах можно встретить немецкие резьбонакатные станки моделей UPW или GWR, а также станки, изготовленные на Азовском заводе, которые имеют минимум 25 — 30 лет стажа. Это оборудование уже неоднократно отработало заложенный ресурс и только стараниями цеховой ремонтной службы находится еще в рабочем состоянии. Часто при сдаче новых станков на предприятиях можно столкнуться с их «прародителями», станками мод. 2 выпуска 1938 — 1939 гг., которые попали в Россию из Германии в 1945 году. При этом станки находятся в рабочем состоянии и используются в производстве, в том числе для накатки особо точных деталей для авиации.

Не умаляя положительных качеств старых станков, нельзя забывать, что сегодняшние требования к резьбам, червякам и шлицам значительно выросли за последние 20 — 30 лет. В первую очередь это касается крепежа для авиационной промышленности, комплекса, химической, атомной и др. промышленности.

Повышенные требования касаются в первую очередь как точности резьбы, например резьб по классу точности 2r (поле допуска по среднему диаметру — 0,02 мм), так и обработку особо твердых материалов с пределом прочности до 1450–1500 Н/мм².

Все это обязует машиностроителей своевременно реагировать на потребности заказчиков и предлагать не только стандартные решения, но и изготавливать станки под заказ для обработки особо сложных деталей.