Метрические резьбы

Название (метрическая резьба) показывает, что все измерения выполняются в метрических единицах. Это самый распространённый мировой стандарт. Основные значения резьбовых соединений показаны в таблице 1. За основу взят стандартный шаг резьбы, кроме него существуют исполнения, где предусматривается и меньшие шаги.

Параметры резьбовой части: номинальный диаметр d, внутренний диаметр d₁ и шаг резьбы Р

Таблица 1: Размеры резьбы и шаг винтовой линии

| Номинальный диаметр резьбы d | Шаг Р | |||||||

| 1 ряд (предпочтительный) | 2 ряд (допустимый) | 3 ряд (для специальных конструкций) | крупный | мелкий 1 | мелкий 2 | мелкий 3 | мелкий 4 | мелкий 5 |

| 2,00 | 0,40 | 0,35 | ||||||

| 2,20 | 0,45 | 0,40 | ||||||

| 2,50 | 0,45 | 0,35 | ||||||

| 3,00 | 0,50 | 0,35 | ||||||

| – | 3,50 | -0,60 | 0,35 | |||||

| 4,00 | 0,70 | 0,50 | ||||||

| 4,50 | 0,75 | 0,50 | ||||||

| 5,00 | 0,80 | 0,50 | ||||||

| 5,50 | 0,50 | 0,40 | ||||||

| 6,00 | 1,00 | 0,75 | 0,50 | |||||

| 7,00 | 1,00 | 0,75 | 0,50 | |||||

| 8,00 | 1,25 | 1,00 | 0,75 | 0,50 | ||||

| 9,00 | 1,25 | 1,00 | 0,75 | 0,50 | ||||

| 10,00 | 1,50 | 1,25 | 1,00 | 0,75 | 0,50 | |||

| 11,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||||

| 12,00 | 1,75 | 1,50 | 1,25 | 1,00 | 0,75 | 0,50 | ||

| 14,00 | 2,00 | 1,50 | 1,25 | 1,00 | 0,75 | 0,50 | ||

| 15,00 | 1,75 | 1,50 | 1,00 | |||||

| 16,00 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | |||

| 17,00 | 1,75 | 1,50 | 1,00 | |||||

| 18,00 | 2,50 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 20,00 | 2,50 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 22,00 | 2,50 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 24,00 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 25,00 | 2,00 | 1,50 | 1,00 | |||||

| 26,00 | 1,50 | 1,00 | ||||||

| 27,00 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 28,00 | 2,50 | 2,00 | 1,50 | 1,00 | ||||

| 30,00 | 3,50 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | ||

| 32,00 | 2,50 | 2,00 | 1,50 | |||||

| 33,00 | 3,50 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | ||

| 35,00 | 2,50 | 1,50 | 1,00 | 0,75 | ||||

| 36,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | |||

| 38,00 | 3,00 | 1,50 | 1,00 | 0,75 | ||||

| 39,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | ||

| 40,00 | 3,50 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | ||

| 42,00 | 4,50 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 45,00 | 4,50 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 48,00 | 5,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 50,00 | 4,00 | 3,00 | 2,00 | 1,50 | ||||

| 52,00 | 5,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 55,00 | 4,00 | 3,00 | 2,00 | 1,50 | ||||

| 56,00 | 5,50 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 58,00 | 5,00 | 4,00 | 3,00 | 2,00 | 1,50 | |||

| 60,00 | 5,50 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 62,00 | 5,00 | 4,00 | 3,00 | 2,00 | 1,50 | |||

| 64,00 | 6,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 65,00 | 6,00 | 4,00 | 3,00 | 2,00 | 1,50 |

Угол при вершине винтовой линии у метрических резьб составляет 60⁰

Видно, что есть несколько рядов по уровню предпочтений. Объясняется довольно просто. Типовые детали стараются делать так, чтобы их было проще заменять в случае разборки и сборки. Менее предпочтительные ряды получаются при индивидуальном проектировании отдельных деталей. Производство удорожается.

Специальные резьбы применяют весьма ограничено. Ими пользуются лишь в тех случаях, когда невозможно применить стандартные предпочтения.

Внимание! Использование специальных резьб связано с необходимостью создавать одноразовые инструменты для нарезания подобных винтовых линий. В таблицах указан стандартный шаг резьбы, а также дополнительные мелкие значения. Здесь тоже имеются свои предпочтения

Здесь тоже имеются свои предпочтения

Проще использовать номинальные параметры. Инструмент для нарезки выпускается предприятиями разных стран. Его несложно приобрести. Мелкие шаги востребованы только в специальных местах

Здесь тоже имеются свои предпочтения. Проще использовать номинальные параметры. Инструмент для нарезки выпускается предприятиями разных стран. Его несложно приобрести. Мелкие шаги востребованы только в специальных местах

В таблицах указан стандартный шаг резьбы, а также дополнительные мелкие значения. Здесь тоже имеются свои предпочтения. Проще использовать номинальные параметры. Инструмент для нарезки выпускается предприятиями разных стран. Его несложно приобрести. Мелкие шаги востребованы только в специальных местах.

Например, уменьшенный шаг резьбы применяют для изготовления шпилек, в двигателях внутреннего сгорания. С их помощью крепят головку блока к самому блоку цилиндров. Эти детали испытывают значительные нагрузки. Внутри движутся поршни, происходит процесс горения газа. Давление возрастает и убывает постоянно. Поэтому требования к соединению довольно высокие.

Мелкие шаги используют при сборке лопаток на турбинах. Вал турбины современного реактивного двигателя вращается с частотой 40…50 тыс. об/мин. Центробежная сила достигает громадных значений. Поэтому требования к узлам соединений повышенные.

Процесс измерения витков

При рассмотрении того, как определить шаг резьбы следует учитывать особенности выбранного метода. При использовании линейки достаточно:

- Замерить протяженность стержня, на который нанесли профиль. Стоит учитывать, что при замере всей длины стержня, а не только части можно определить более точный результат.

- Подсчитать количество витков.

- Провести замер глубины для определения основных параметров резьбового соединения.

Подобным образом можно определить лишь средний показатель. Если в процессе нарезания витков были допущены ошибки, то расстояние между ними может несколько отличаться.

Пример проведения замеров выглядит следующим образом:

- Отсчитывается 20 витков.

- Проводим замер протяженности стержня, к примеру, показатель составил 127 мм.

- Проводим деление 20 витков на протяженность стержня, в результате получаем показатель 6,35 мм. Он соответствует шагу расположения нитей в миллиметрах.

Для перевода в дюймы достаточно поделить вычисленное значение в миллиметрах на 25,4. В итоге получится результат 0,25 или ¼ дюйма. При самостоятельном замере может быть погрешность, поэтому результат округляется к приближенному стандартному значению.

В продаже можно встретить и специальные шаблоны, которые можно использовать для проверки особенностей резьбы. Подобная процедура достаточно проста в исполнении:

- Подбирается наиболее подходящий шаблон. В продаже можно встретить просто огромное количество специальных шаблонов, которые представлены пластиной с определенным профилем. Стоит подобный элемент не дорого, приобрести его можно в различных специализированных магазинах.

- Он прикладывается к поверхности для контроля основных показателей. Шаблон должен заходить без препятствий, и между пластиной с рабочей поверхностью не должно образовываться свободного пространства.

Если шаблон легко заходит в бороздки, то можно определить основные параметры поверхности.

Измерение шага резьбы линейкой и резьбомером

Кроме этого, можно провести измерения при применении штангенциркуля. Этот инструмент получил широкое распространение. Пошаговые действия выглядят следующим образом:

- Глубиномером устанавливается высота стержня.

- Следующий шаг заключается в подсчете количества витков. Сделать это достаточно сложно, можно использовать маркер для обозначения уже подсчитанных нитей профиля.

- Полученная информация позволяет рассчитать тангенса угла наклона.

Есть возможность определить рассматриваемый показатель при непосредственном измерении между смежными вершинами. Рекомендуется провести очистку поверхности. В противном случае получить точный результат практически невозможно.

Что из себя представляет резьбомер?

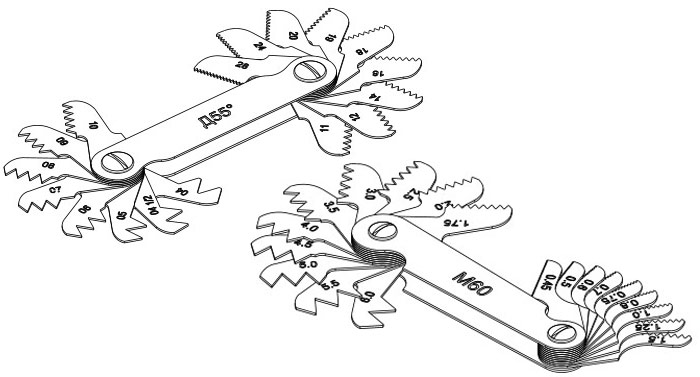

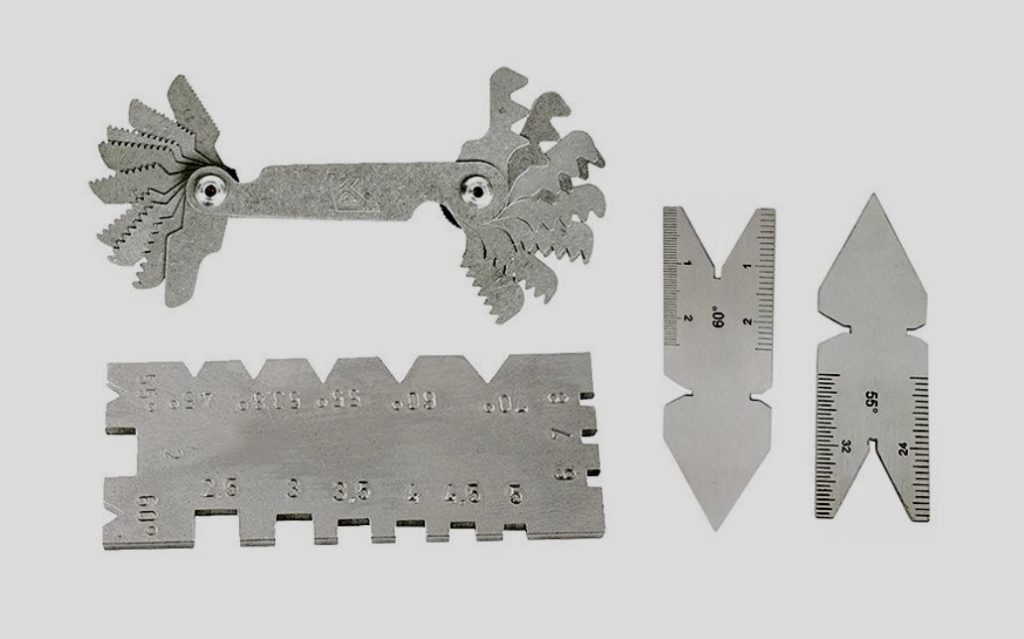

Резьбомер состоит на набора зубчатых гребёнок, каждая из которых имеет определённое расстояние между смежными выступами, соответствующими шагу резьбы. Всё гребёнки вращаются на осях, закреплённых в корпусе. Отшлифованные поверхности и конфигурация гребёнок позволяет свободно использовать их при определении шага внутренней и наружной резьбы. На корпусе имеется выштамповка «М60» — у метрических резьбомеров и «Д55» — у дюймовых. На лицевой поверхности каждой гребёнки выштамповывается значение шага резьбы.

Гребёнки производятся из инструментальных сталей типа У7, 8ХФ или ХВ4 по ГОСТ 5950-85, отличающихся пониженной прокаливаемостью, но малым коэффициентом температурного расширения, что делает возможным точное использование резьбомеров в большом диапазоне внешних температур.

Профили измеряющих гребёнок выполнены так, что при измерении одновременно устанавливается не только шаг резьбы, но и степень заполнения её профиля, а также число ниток (витков) резьбы

Последнее важно тогда, когда используются детали со шлифованной резьбой, которая иногда может быть повреждена шлифовальным кругом

Измерение шага резьбы без резьбомера

Детали с наружной нарезкой

Часто необходимость определения шага резьбы возникает эпизодически, на один раз. И, конечно, в такой ситуации под рукой не оказывается резьбомера, а покупать его для разовых измерений не имеет смысла. Полезным будет узнать, как измерить шаг резьбы линейкой или штангенциркулем. Эти измерительные инструменты позволяют достаточно легко определить нужный параметр.

Проще всего измерить резьбу болта или другой детали с наружной нарезкой. При измерении метрической резьбы рекомендуется в первую очередь приложить линейку к детали с резьбой и постараться совместить миллиметровые деления ее шкалы с вершинами гребней резьбового профиля. Если они совпадают, значит, шаг составляет 1 мм. В противном случае придется провести несколько более сложные измерения.

Для определения шага резьбы нужно посчитать количество витков на участке стержня определенной длины, например, 10 мм или 20 мм. Для получения более точного результата рекомендуется проводить замеры на участке 20 мм. Необходимую длину отмеряют, приложив к стержню болта линейку, или при помощи штангенциркуля. Более точно будет измерить шаг резьбы болта штангенциркулем. На отмеренном участке подсчитывают количество витков. После этого длину участка необходимо разделить на полученное количество витков за минусом одного витка. В результате получаем значение шага резьбы.

При определении шага дюймовой нарезки необходимо отмерить длину стержня равную одному дюйму (25,4 мм). Для точности замера лучше использовать линейку или штангенциркуль с дюймовой шкалой. Количество витков на этом участке и будет шагом резьбы. Если длина резьбового участка меньше одного дюйма, то определить число витков нужно на участке в полдюйма (12,7 мм), после чего полученный результат умножить на 2.

Детали с внутренней нарезкой

Существует два способа, как измерить резьбу гайки или другой детали с внутренней нарезкой без резьбомера. Первый способ предусматривает подбор точно подходящего ответного болта с последующим измерением шага его резьбы. Если подобрать ответный болт не получается, то нужно воспользоваться полоской бумаги (это и есть способ № 2).

Ее следует прижать к резьбе так, чтобы на бумаге остался отпечаток профиля. Улучшить видимость рисок можно, проведя по граням маркером. После этого на бумаге нужно отметить линейкой расстояние между крайними рисками и посчитать количество витков. Затем полученное расстояние делят на количество витков минус один виток. Вместо бумаги для измерений по этому способу можно использовать карандаш, спичку или другое изделие из мягкой древесины подходящего размера, которое прижимают к резьбе.

Сфера применения

Любой болт предполагает наличие гайки. Чтобы получился идеальный комплект, необходимо правильно определить диаметр болта. Речь идет о наружном размере, который и будет исходным значением при подборе соединительного элемента. Некоторые мастера для определения диаметра используют штангенциркуль.

Мало определить правильный диаметр. Нужно еще и выяснить точный тип резьбы. Она может быть как дюймовая, так и метрическая. Мастера, которые постоянно сталкиваются с такими деталями, определяют все безошибочно. Визуальные отличия ярко выражены. Однако, сложнее обстоят дела с размером шага резьбы. Точно установить его не под силу даже профессиональному слесарю. Чтобы не угадывать, а определить значение, необходимо прибегнуть к помощи инструмента.

Шаг нарезки нужно установить в таких ситуациях:

- Чтобы понять, можно ли увеличить длину свинчивания.

- При проведении поверхностной обработки гайки и болта.

- Установления возможности среза нескольких витков нарезки.

- Выявление показателя устойчивости используемых соединений, исходя из эксплуатационных условий.

Инструмент помогает определить тип нарезки, с которой будет сталкиваться пользователь. Инструмент пользуется повышенным спросом у профессиональных строителей и изготовителей всевозможных заготовок, где присутствует резьба. Помогает данное приспособление мастерам по ремонту разнообразной техники. Оно дает возможность определить качество сборки.

Правила пользования прибором

До момента определения шага резьбы, измеряют ее диаметр. Это – необходимое условие, так как не все нарезки обладают полным диапазоном шагов. Больше всего это касается небольших (до 5 мм) и больших (свыше 120 мм) нарезок. Без штангенциркуля невозможно определить наружный диаметр. Как только показатель установлен, стоит заняться выяснением шага. В этом деле незаменимым помощником будет резьбомер. Измерительная система не вызывает особых сложностей. Правила пользования им выглядят следующим образом:

- Берется в руки прибор и выбирается подходящая пластина с зубчиками. Она прикладывается к резьбе болта, гайки или винта.

- Пластинка подбирается до тех пор, пока не будет установлено полное совпадение.

- Как только грани гребенки совпадут с нарезкой на заготовке, устанавливается значение шага.

- Величина указана на боковушке гребенки.

Легче всего производить замеры наружной нарезки. Для измерения внутреннего шага нужно освещать участок замера. Таким же образом осуществляются замеры дюймовой и метрической разметки на заготовках. Если при замерах метрической нарезки получается показатель 1,75 мм, это свидетельствует о том, что между вершинами спирали расстояние 1,75 мм. При получении значения 28 при дюймовой нарезке говорит о том, что в одном дюйме имеется 28 витков.

Устройство штангенциркуля

| Диаметр по виткам резьбы (мм) | ШТУЦЕР (Наружная резьба) | ГАЙКА (Внутренняя резьба) | Диаметр по виткам резьбы (мм) | ШТУЦЕР (Наружная резьба) | ГАЙКА (Внутренняя резьба) |

| 8,7 | BSP 1/8 | 25 | JIC 1 1/16 | ||

| 9 | 10X1 | 25,2 | ORFS 1 | ||

| 9,6 | BSP 1/8 | 25,85 | 26X1,5 | ||

| 9,9 | JIC 7/16 | 26,3 | BSP 3/4 | ||

| 10,5 | 12X1,5 | 26,9 | JIC 1 1/16 | ||

| 11 | JIC 7/16 | 28 | 30X2 | ||

| 11,5 | JIC 1/2 | 28,5 | |||

| 11,7 | BSP 1/4 | 29,8 | |||

| 11,85 | 12X1,5 | 29,9 | |||

| 12,4 | 14X1,5 | 30 | JIC 1 3/16 ORFS 1 3/16 М30X2 | ||

| 12,55 | JIC 1/2 | 30,6 | BSP 1 | ||

| 12,67 | 31,3 | JIC 1 5/16 | |||

| 12,9 | JIC 9/16 ORFS 9/16 | 32,85 | 33X2 33X1,5 | ||

| 13 | BSP 1/4 | 33,1 | BSP 1 | ||

| 13,9 | 14X1,5 | 33,2 | JIC 1 5/16 | ||

| 14,1 | JIC 9/16 ORFS 9/16 | 33,3 | |||

| 14,2 | 34 | 36X2 | |||

| 14,4 | 34,5 | ORFS 1 7/16 | |||

| 14,5 | 16X1,5 | 35,8 | 36X2 36X1,5 | ||

| 15,2 | BSP 3/8 | 36,3 | ORFS 1 7/16 | ||

| 15,7 | 36,5 | ||||

| 15,85 | 16X1,5 | 37,85 | |||

| 15,9 | ORFS 11/16 | 38,8 | JIC 1 5/8 | ||

| 16,4 | 39,2 | BSP 1 1/4 | |||

| 16,5 | BSP 3/8 | 18X1,5 | 40 | 42X2 | |

| 17,3 | ORFS 11/16 | 40,9 | ORFS 1 11/16 | ||

| 17,5 | JIC 3/4 | 41,1 | JIC 1 5/8 | ||

| 17,85 | 18X1,5 | 41,8 | BSP 1 1/4 | ||

| 18,5 | 20X1,5 | 42,7 | ORFS 1 11/16 | ||

| 18,9 | JIC 3/4 | BSP 1/2 | 43 | 45X2 | |

| 19 | ORFS 13/16 | 43,5 | |||

| 19,85 | 20X1,5 | 44,85 | |||

| 20,5 | ORFS 13/16 | JIC 7/8 22X1,5 | 45 | BSP 1 1/2 | |

| 20,8 | BSP 1/2 | 45,4 | JIC 1 7/8 | ||

| 20,9 | BSP 5/8 | 47,3 | BSP 1 1/2 | ||

| 21,85 | 22X1,5 | 47,9 | JIC 1 7/8 | ||

| 22,1 | JIC 7/8 | 48,7 | ORFS 2 | ||

| 22,18 | 50 | 52X2 | |||

| 22,5 | 24X1,5 | 50,6 | ORFS 2 | ||

| 22,8 | BSP 5/8 | 51,8 | 52X2 | ||

| 23,25 | ORFS 1 | 56,7 | BSP 2 | ||

| 23,85 | 24X1,5 | 59,3 | BSP 2 | ||

| 24,4 | BSP 3/4 | 61,2 | JIC 2 1/2 | ||

| 24,5 | 26X1,5 | 63,5 | JIC 2 1/2 |

2011-2018 ООО «СеверГидро» Все права защищены

«>

Виды резьбомеров и их особенности

В силу того, что существует два основных вида резьбы — дюймовая и метрическая, то не сложно догадаться, что инструменты для ее определения бывают двух типов:

Метрический — предназначен исключительно для работы с заготовками, имеющие метрическую резьбу. Прибором выполняется измерение шага и профиля нарезки, диаметр которой составляет от 1 до 600 миллиметров. В конструкции инструмента присутствует до 20 гребенок, которые представляют собой стальные пластины с зубьями. При помощи этих пластин можно определить шаг нарезки от 0,4 до 7 мм. Называется такой прибор метрическим резьбомером, так как с его помощью осуществляется определение шага и профиля уже имеющейся на заготовках метрической резьбы. Приборы позволяют оценить правильность изготовления таких креплений, как гайки, болты, шпильки и т.п. Отличаются метрические приборы простой конструкцией изготовления, высокой прочностью, а также соответствующей маркировкой на корпусе в виде «М60». Сфера применения инструмента — машиностроение, приборостроение и т.п.

Дюймовый — предназначен только для работы с дюймовыми типами нарезок. Применяется прибор в сфере радиоэлектроники, авиастроении, сантехнике, а также при производстве различных станков. В наборе дюймового резьбомера присутствует 17 пластин с соответствующими зубьями, которые отличаются от метрического прибора углом расположения. Самая маленькая гребенка оснащена 28 витками, а самая большая имеет 4 грани. Определение шага осуществляется по количеству нитей на 1 дюйм. Отличительная особенность дюймового инструмента в том, что на корпусе присутствует маркировка в виде «Д55». В домашнем хозяйстве дюймовые резьбомеры применяются при работе с сантехническими приборами

Трапецеидальный — специальный прибор, предназначенный для работы с трапецеидальными типами нарезок. Другое название этого прибора Т-резьбомер

Универсальные — приборы, на которых присутствуют пластины для калибровки дюймовой и метрической резьбы. Такие приборы позволяют одновременно работать с разными типами нарезок, что особенно актуально в слесарном деле

Когда известно, какие виды резьбомеров бывают, остается разобраться в вопросе их правильного применения. Если не знаете, как пользоваться резьбомером, тогда разберемся в порядке определения шага резьбы детально.

Как самостоятельно измерить шаг резьбы?

Иногда возникает необходимость измерения шага резьбы у имеющихся резьбовых соединений. Приходится использовать самые разные приспособления для выполнения подобной операции со специальным приспособлением и без резьбомера. Способов узнать значение шага несколько, освоить их несложно. Здесь показаны способы измерений шага резьбы:

Использование линейки

- Нужно взять линейку.

- Положить болт (винт).

- Померить расстояние между пятью (десятью) витками.

- Разделить на количество канавок.

- Полученный результат нужно округлить до ближайшего стандартного.

Если для наружных резьб подобный способ подходит, то для внутренних может оказаться сложным вставить линейку внутрь отверстия. Поэтому приходится предпринять дополнительные действия.

Пластилиновый слепок

- Из пластилина (воска, парафина, стеарина) нужно скатать колбаску, которая будет соответствовать отверстию.

- Охладить заготовку. При наличии холодильника задача упрощается. Если нет, то на некоторое время оставить в тени, чтобы заготовка приобрела твердость.

- Ввернуть колбаску в резьбу. Стараться сильно не согревать дыханием и пальцами.

- Вывернуть наружу. Теперь на руках появилось «зеркальное» отражение резьбы. Остается измерить стержень так, как описано выше.

Использование бумаги

Бывает так, что сама резьба довольно загрязнена. Поэтому разглядеть, сколько витков, сложно. Поэтому используют метод «бумаги».

- Небольшой фрагмент бумажки берется в руки.

- По резьбе проводится так, словно заворачивается или отворачивается предмет.

- На листе остаётся оттиск.

- Нужно посчитать количество витков и замерить расстояние штангенциркулем или линейкой.

Использование резьбомера

В специализированных магазинах можно приобрести резьбомер. Количество измерительных пластин у этого устройства может быть различным. Чем больше, тем удобнее использовать резьбомер.

Остается только прислонять разные пластинки, подбирая наиболее подходящий образец.

Пример определения размера шага резьбы резьбомером

Когда возникает вопрос о том, какая нужна или имеется резьба, начинать желательно с производителя. Если США и Великобритания, то можно предполагать наличие дюймовых резьб. Для отечественных европейских и китайских изделий используют метрические резьбы.

Измерение среднего диаметра резьбы

Контроль среднего диаметра нарезки осуществляется микрометром. Главными комплектующими этого инструмента являются сменные наконечники, которые вставляются в отверстие винта. Этот измерительный прибор предоставляет наиболее точные измерения резьбы.

Если для работы необходимы лишь усреднённые значения диаметра резьбы, то можно применить специальное приспособление – кронциркуль. Его устройство представлено шариковыми наконечниками, размеры которых должны соответствовать типу и шагу резьбовых соединений. Наконечники кронциркуля ставятся по резьбовому калибру, выдавая средний размер диаметра. После этого необходимо проделать аналогичные действия и с боковыми сторонами детали. Для проверки полученных результатов используются резьбовые скобы. Оценка точности диаметра проводится по принципу сравнения полученной резьбы с исходным шаблоном.

Если требуется произвести контроль среднего диаметра маленькой длины, состоящей максимум из 2 витков, то мастера пользуются методом, в котором задействованы 2 проволочки. Этот способ измерения резьбы отличается тем, что на противоположные выступы и впадины резьбы накладываются проволоки, диаметр которых является табличной единицей. Расстояние между концами проволочек показывает число среднего диаметра детали. Для каждого класса точности выпускаются отдельные проволоки, создающиеся по ГОСТу 2475-88. Во время определения конечных чисел необходимо учитывать возможные погрешности, потому что 2 проволоки не позволяют получить максимально точные значения.

Также этот параметр резьбы может измеряться посредством микроскопа. Прибор прикладывается к боковым сторонам профиля заготовки. Окуляры микроскопа наводятся на изображение профиля с каждой стороны, чтобы определить его размер. Полученные значения складываются и делятся на количество сторон. Получившееся среднее арифметическое является действительным значением среднего диаметра резьбовых соединений.

Для производственных работ часто требуется дополнительно произвести контроль усреднённого диаметра вала. На них размещаются подшипники, муфты, бортики и зубчатые колёса, с помощью которых осуществляется вращение детали. Его диаметр рассчитывается во время процесса кручения. Конечное значение находится по формуле d=(T/0,2)1/3 . На конечный результат могут повлиять посторонние факторы (размер отверстия и высота бортиков).

Как определить шаг резьбы. Метрическая и дюймовая резьба. Статьи компании «Крепсила»

Существуют различные типы резьбы: от художественной до машиностроительной. Последняя представляет собой винтовую нарезку, нанесенную по спирали на стержень с круглым сечением или на поверхность отверстия. В современном строительстве, машиностроении и даже быту наиболее распространенными считаются две резьбовые системы — метрическую и дюймовую.

На самом деле в международной системе существует огромное количество различных стандартов. Но в русскоязычных странах принято использовать стандарт метрической резьбы ISO DIN 13:1988 с углом наклона вершины профиля. Отечественные стандарты, определяющие данный тип резьбы, — ГОСТ 24705-2004 и ДСТУ ГОСТ 16093:2019.

Метрическая резьба

Главное отличие резьбы данного типа от подобных ей в том, что только в метрической резьбе угол профиля равняется 60° (существует еще резьба с углом 55° и 47°).

Метрическая резьба используется повсеместно, в том числе в метрическом крепеже. Из-за ее широчайшего применения потребовалось создать внушительное количество разновидностей, чтобы приспособить данную универсальную резьбу под различные ситуации.

Виды метрической резьбы

- Левая, правая.

- Однозаходная, двухзаходная, трехзаходная.

- Трапециодальная (классическая и упорная), прямоугольная, треугольная, круглая, цилиндрическая (трубная, коническая).

- Ленточная, модульная, питчевая и пр.

Левая и правая метрическая резьба

Виды метрической резьбы

Дюймовая резьба

Дюймовая резьба имеет угол профиля 55°. Главной единицей измерения дюймовой (имперской) системы, как не трудно догадаться, является дюйм. На письме он обозначается верхней кавычкой, стоящей без пробела сразу после числа: 2″.

Самыми известными стандартами дюймовой резьбы называют UNC и UNF.

Как определить шаг резьбы

Определить шаг резьбы нужно при выборе резьбонадрезного инструмента или сверла для пробуривания отверстия под элемент в какой-либо поверхности. Также необходимо тщательно подбирать друг к другу сопрягаемые элементы при организации болтового, винтового, шпилечного или иного разборного резьбового узла. Определить шаг резьбы можно различными способами.

Определение шага резьбы с помощью резьбомера (шаблона)

Такое название носит специальный инструмент, состоящий из специальных пластин (гребенок), на одной из сторон которой располагаются выступы, помогающие определить шаг резьбы. Пластины закреплены на одной или двух осях, объединенных в общем корпусе. Существуют отдельные шаблоны для метрической и дюймовой резьбы. Легко отличить их друг от друга помогает маркировка: на первых стоит знак 60°, на вторых — 55°.

Достоинство такого метода в том, что он является самым точным (при умелом обращении с инструментом). При производстве шаблонов используются специальные стали, не поддающиеся сжатию и расширению под влиянием различных температур. Это позволяет использовать резьбомеры практически в любых погодных условиях.

Определение шага резьбы с помощью линейки

Этот способ не может дать стопроцентного результата, но он прекрасно подходит для тех случаев, когда нет иного варианта решения поставленной задачи. Чтобы узнать число витков с помощью линейки, следует определить общую длину резьбового участка и посчитать количество витков на этом расстоянии. Далее требуется просто разделить длину на число подсчитанных нитей — ответ и будет полученным значением шага резьбы.

Этот способ может иметь иную модификацию. Если у вас есть кусок бумаги, то следует приложить его к резьбовому участку и сильно прижать. На получившемся отпечатке делают замер (с помощью линейки или иного измерительного инструмента) сразу нескольких участков: двух, трех или больше, — а после разделить длину выбранного участка на количество витков в ней. Процесс аналогичен описанному в предыдущем абзаце.

Определение шага резьбы с помощью штангенциркуля

Для этого следует произвести измерения так, как показано на рисунке. Полученное значение соотнести с тем, которое приводится в таблице, и узнать правильное значение шага для метрической или дюймовой системы соответственно.

Таблица соответствия диаметром и шагов метрической резьбы

| Наружный диаметр, мм | Внутренний диаметр, мм | Шаг резьбы, витков на дюйм | Шаг резьбы | BSP | Метрика | Дюйм UNF | Дюйм NPT |

| 9,3-9,7 | 8,5-8,9 | 28 | — | 1/8″ | — | — | — |

| 9,3-9,7 | 8,5-8,9 | 27 | — | — | — | — | 1/8″ |

| 9,7-9,9 | 8,2-8,6 | — | 1,5 | — | M10x1,5 | — | — |

| 10,9-11,1 | 9,7-10,0 | 20 | — | — | — | 7/16″-20 | — |

| 11,6-11,9 | 10,2-10,6 | — | 1,5 | — | M12x1,5 | — | — |

| 12,4-12,7 | 11,3-11,6 | — | — | — | — |

Порядок работы с резьбомером

Перед процедурой определения шага необходимо оценить состояние инструмента и проверить его на предмет износа. Все щупы должны быть очищены от масла и иных разновидностей грязи, способной повлиять на точность измерений. Если на них присутствуют внешние дефекты (заусенцы), то их нужно устранить.

После завершения процесса приготовления инструмента необходимо подобрать щуп с подходящими параметрами для определенного вида резьбы, воспользовавшись таблицей с резьбовыми шаблонами M60 и Д55. Путем последовательного прикладывания щупов к резьбе выбирается пластина, способная проникнуть во впадины нарезки максимально глубоко

Важно, чтобы она совпадала с профилем измеряемого отверстия и входило в нее без образования просветов. После проведения измерений необходимо зафиксировать числовое значение, указанное на подходящем щупе

Во время эксплуатации резьбомера необходимо соблюдать основные положения техники безопасности:

- Мастер должен следить за чистотой метрического или дюймового инструмента, чтобы снизить риск поломки. Для этого нужно его хранить в плотной и прочной емкости с твердой поверхностью: в ящиках или контейнерах.

- Нельзя заменять резьбомер иными инструментами, не предназначенными для выполнения измерительных работ.

- Заготовка, в которой была проделана резьба, должна находиться в неподвижном состоянии. В противном случае может возникнуть большая погрешность измерения.

- Мастер должен надеть спецодежду для снижения риска получения ранений из-за ненадлежащих условий пользования резьбомером.

- Нельзя использовать неисправный инструмент. На его щупах не должны присутствовать внешние дефекты (царапины или вмятины), способные повлиять на точность расчетов. Чаще всего неисправности возникают при использовании устройства с пластмассовым корпусом, что связано с низкой прочностью материала.

Проверить результаты измерений можно с помощью применения математических формул и бумажных листов. Для этого нужно взять лист бумаги и приложить к нему поверхность измеряемой резьбы. Шаг определяется по формуле: P=l/n, где P – величина шага, l – длина нарезки, n – число оставленных отпечатков на листе бумаги. Длина отверстия замеряется при помощи линейки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

- Производители Измерон (ЛИЗ)

- Модель: М60

- Наличие: Есть в наличии

Шаблоны резьбовые (резьбомер) М60 ГОСТ 519-66 (519-77)

Предназначены для определения: • номинального шага метрической резьбы.

Шаблоны резьбовые предназначены для определения номинального шага метрической резьбы (набор М 60°) и числа ниток (витков резьбы) на один дюйм (набор Д 55°). Изготавливаются три набора резьбовых шаблонов. Конструкция обоймы набора обеспечивает возможность свободной замены любого шаблона, а также регулирование плавности вращения их на оси.