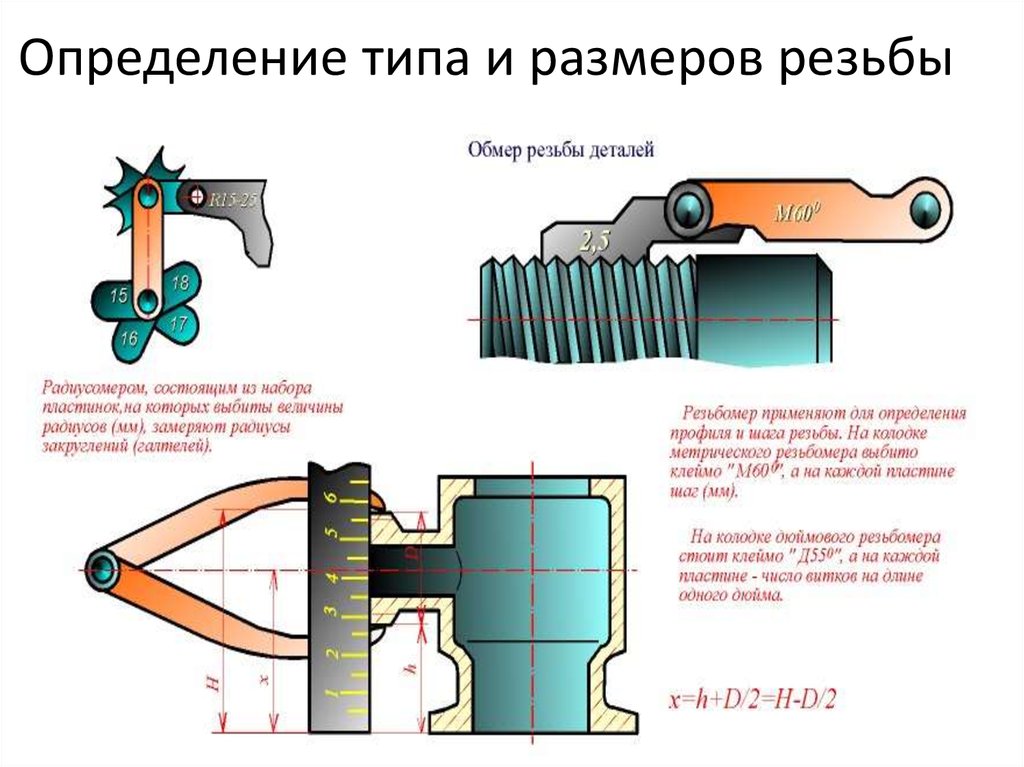

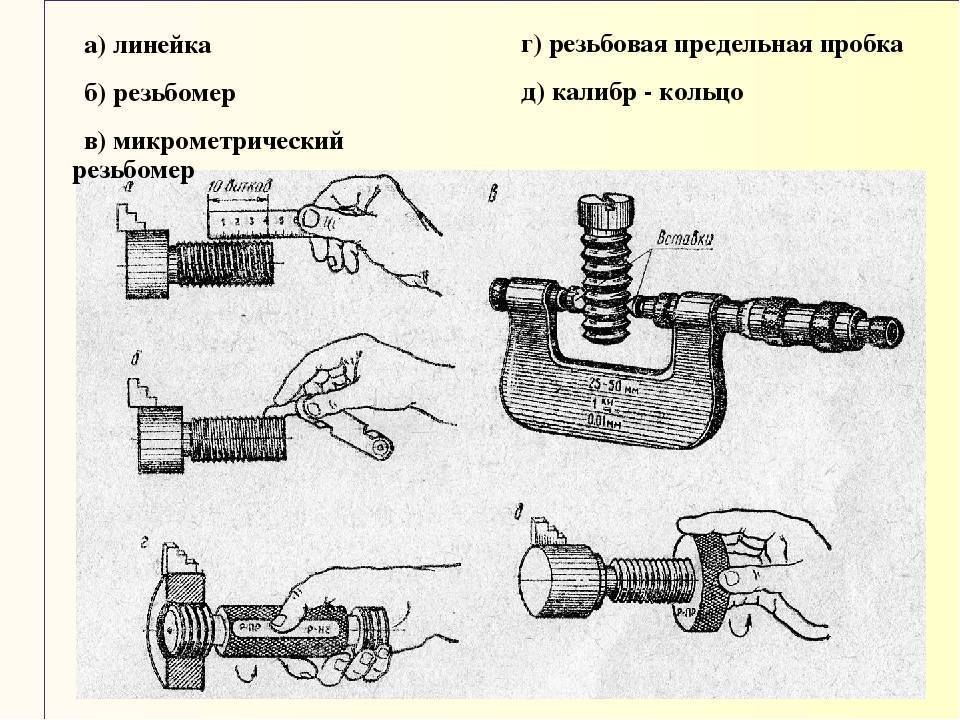

Что называется резьбомером и его назначение

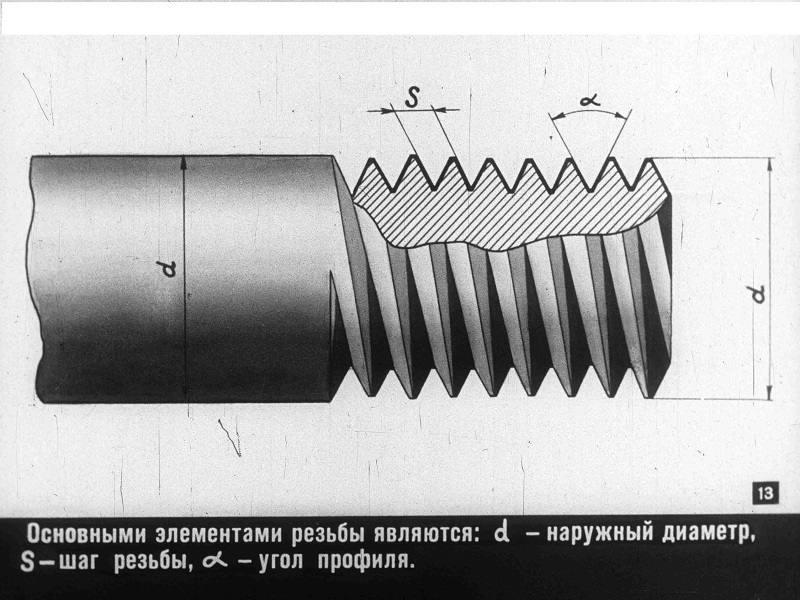

Сначала выясним, что же представляет собой резьба. Резьбой называется спираль, имеющая постоянный шаг по всей площади. Спираль нарезается при помощи специальных инструментов на поверхности цилиндрических и конических изделий. Эту спираль еще называют нарезкой, посредством которой обеспечивается разъемное соединение деталей. Для получения спирали на изделии используется не только способ нарезки, но и прокатки

При работе с резьбой немаловажно иметь в наличии резьбомер, и уметь им правильно пользоваться

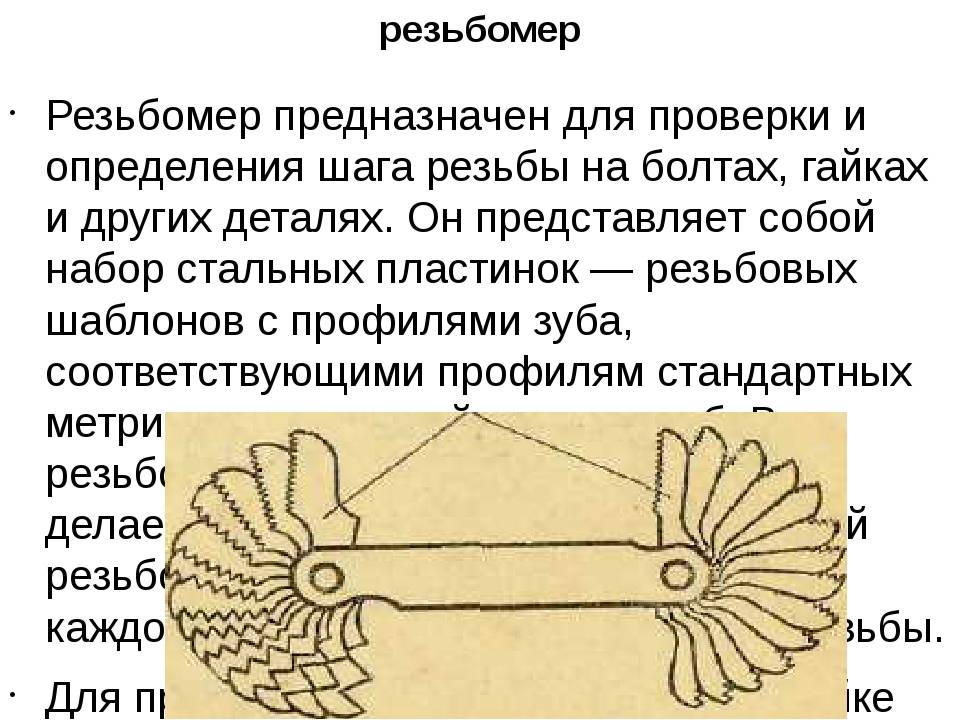

Рассматриваемый инструмент имеет схожесть со щупами для выставления тепловых зазоров между клапанами на автомобильных двигателях. Однако такая схожесть проявляется только по внешней конструкции, и что же такое резьбомер, предстоит подробно разобраться. Резьбомер — это небольшой прибор, цена которого не превышает 200-300 рублей, состоящий из набора щупов с зубьями. Именно за счет наличия зубьев на пластинах этот прибор отличается от щупа для измерения расстояния между клапанами.

Пластины с зубчатыми щупами крепятся к корпусу инструмента, а изготавливаются они из стальных сплавов. Каждый щуп оснащен своеобразной формой зубьев, отличающихся между собой такими параметрами, как шаг, толщина и направление вращения. Главное назначение прибора — измерение шага резьбы на различных деталях. Именно за счет такого предназначения, этот инструмент относятся к категории измерительных приборов. Причем использовать этот инструмент можно для определения шага резьбы, как наружной, так и внутренней, что достигается за счет наличия отшлифованной поверхности.

На корпусе инструмента имеется соответствующая маркировка, которая представлена в виде — «Д55» и «М60». Мало кто знает о том, что обозначают эти буквы и цифры. Однако разобраться в этом необходимо еще до того, как будете учиться пользоваться резьбомером. Маркировка «М60» обозначает, что этот прибор предназначен для измерения метрической резьбы, а «Д55» — для идентификации дюймовой нарезки. Цифровое обозначение указывает угол между вершинами, то есть, на метрической резьбе он составляет 60 градусов, а на дюймовой 55 градусов.

Цифровое обозначение присутствует также на лицевой поверхности каждой зубчатой гребенки. Указываемые значения соответствуют определенному шагу резьбы, что упрощает процесс идентификации. Для изготовления приборов производители применяют инструментальные стали следующих марок:

- У7

- 8ХФ

- ХВ4

Эти типы сталей отличаются такими преимуществами, как низкий коэффициент температурного расширения, а также пониженный показатель прокаливаемости (способность стали воспринимать закалку). Именно за счет этих преимуществ резьбомеры можно использовать в широком температурном диапазоне. Изготовление измерительных инструментов происходит с соблюдением установленных стандартов. Производство инструментов стандартизировано к ГОСТу 5950-85.

Гребенки имеют специальную конструкцию, что позволяет при проведении измерений резьбы не только правильно устанавливать шаг, но и степень заполнения профиля с определением количества нитей. Особенно актуально определение количества нитей или витков, когда применяются детали, имеющие шлифованную резьбу с присутствующими на ней дефектами в виде сточки на шлифовальном круге.

Применение

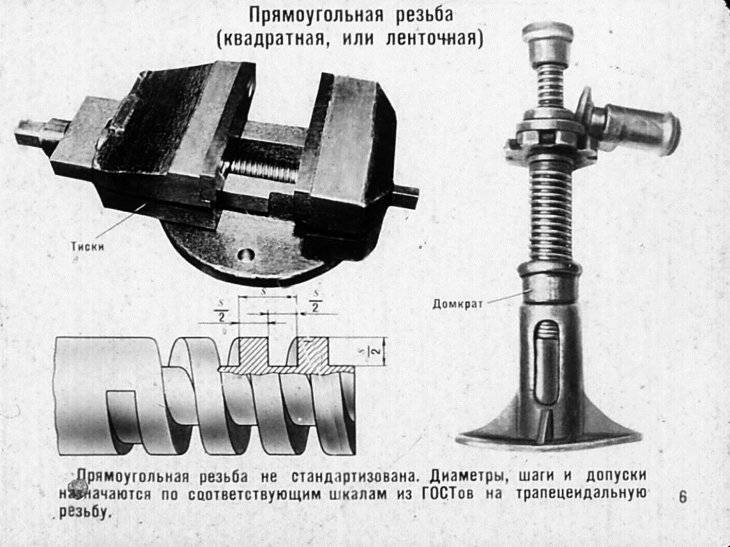

Раньше резьба с прямоугольным сечением использовалась преимущественно при изготовлении винтовых механизмов. Сейчас этот вид нарезки применяется очень редко из-за технологических сложностей, возникающих во время создания резьбового соединения, и большого количества зазоров, появляющихся между винтовыми витками при износе. В нынешнее время этот вид нарезки полностью заменен трапецеидальной резьбой. В ней зазоры устраняются при помощи стягивания разрезной гайки.

Резьбу с прямоугольным сечением продолжают применять в промышленном секторе для изготовления креплений, регулировочных инструментов и соединений, где необходимо свести самоотвиничивание силовых элементов к минимальным значениям. С применением технологии прямоугольной нарезки производятся следующие устройства:

- Болт – стержень цилиндрической формы с головкой. Согласно ГОСТ 7798-70, это крепежное изделие изготавливается в 3 исполнениях, различающимися местоположением отверстий. Размеры стержня и головки болта должны соответствовать длине диаметра резьбового соединения. Чаще всего болты с прямоугольной резьбой изготавливаются с шестигранной головкой.

- Шпильки – цилиндрические стержни, на обоих концах которых присутствует резьба с квадратным профилем. Применяются для соединения различных устройств и деталей. Пример обозначения шпильки: M300´1.6-6g´110.59, где соответственно указывается диаметр изделия, его шаг, поле допуска, длина и класс прочности. Шпильки применяются в тех случаях, когда соединить детали невозможно при помощи болтов, что связано с высокими показателями толщины изделия.

- Винты – стержень цилиндрической формы с головкой и резьбой. Эти устройства отличаются от болтов наличием углублений для отверток и других инструментов. Они применяются для фиксации деталей во время процедуры их сборки или ремонта. Существует 3 разновидности винтовых конструкций: установочные, регулирующие и крепежные. Согласно ГОСТ № 1491-80 и ГОСТ № 17474-80 винты обязаны изготавливаться с цилиндрической или полупотайной головкой. Резьба с квадратным профилем используется при изготовлении ходовых или грузовых винтов.

- Гайки – детали, навинчиваемые на болты или шпильки. Они обладают резьбовыми отверстиями и характеризуются по параметру высоты: низкие, средние, высокие и особо высокие.

- Шайбы – штампованные кольца, подкладываемые под гайки или головки крепежных инструментов. Они могут исполняться как с фаской, так и без нее. ГОСТ 11371-78 устанавливают для шайб параметры толщины, длины, материала и покрытия.

Ограниченность применения резьбы с прямоугольным профилем обусловлена невозможностью устранения ее главных недостатков. Ее нельзя подвергнуть фрезерованию или шлифовке. По этой причине этот вид нарезки очень трудно создавать в промышленных масштабах. Основной областью применения прямоугольного вида резьбы является машиностроительный и приборостроительный сектора, где часто используются крепежные устройства (болты, гайки, шайбы, шпильки и винты).

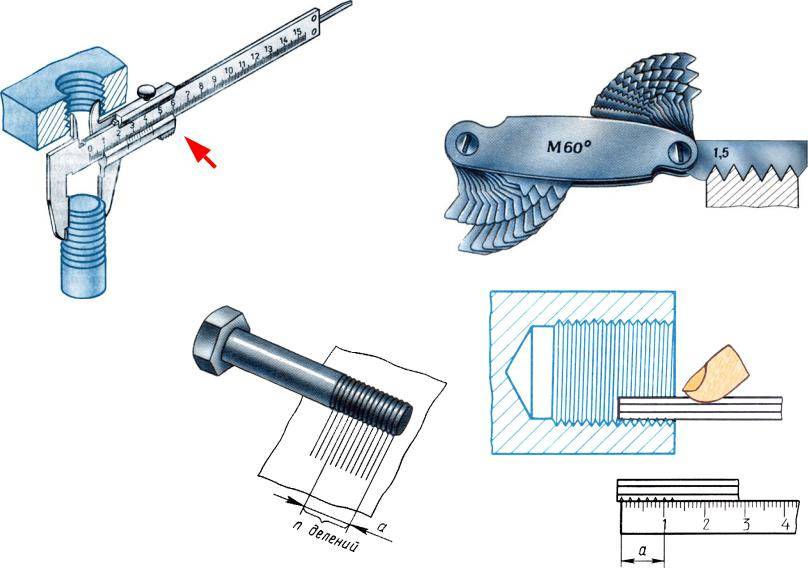

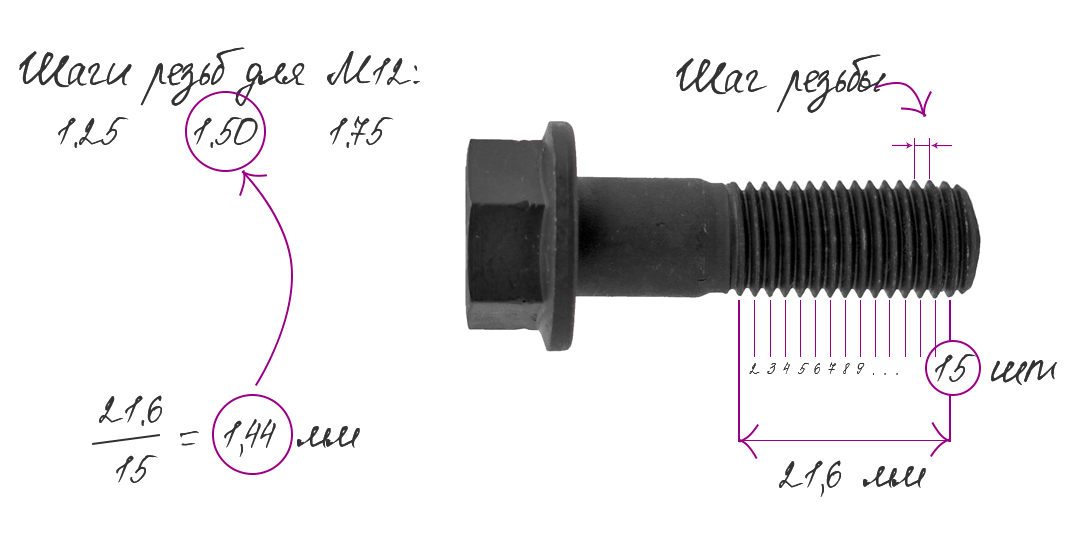

Измерение шага резьбы без резьбомера

Детали с наружной нарезкой

Часто необходимость определения шага резьбы возникает эпизодически, на один раз. И, конечно, в такой ситуации под рукой не оказывается резьбомера, а покупать его для разовых измерений не имеет смысла. Полезным будет узнать, как измерить шаг резьбы линейкой или штангенциркулем. Эти измерительные инструменты позволяют достаточно легко определить нужный параметр.

Проще всего измерить резьбу болта или другой детали с наружной нарезкой. При измерении метрической резьбы рекомендуется в первую очередь приложить линейку к детали с резьбой и постараться совместить миллиметровые деления ее шкалы с вершинами гребней резьбового профиля. Если они совпадают, значит, шаг составляет 1 мм. В противном случае придется провести несколько более сложные измерения.

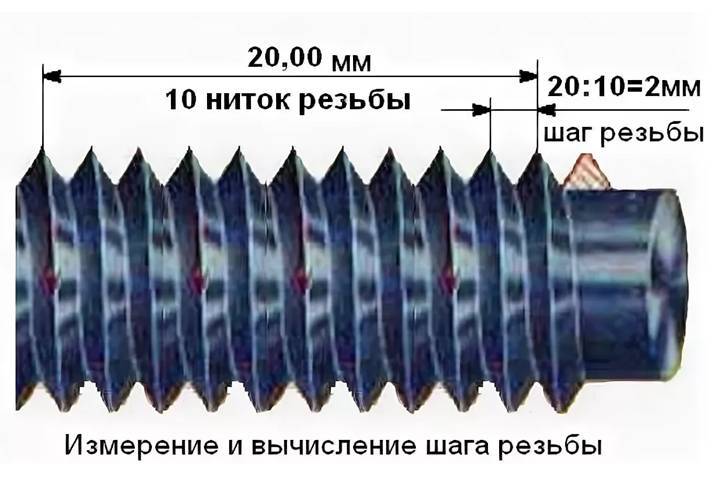

Для определения шага резьбы нужно посчитать количество витков на участке стержня определенной длины, например, 10 мм или 20 мм. Для получения более точного результата рекомендуется проводить замеры на участке 20 мм. Необходимую длину отмеряют, приложив к стержню болта линейку, или при помощи штангенциркуля. Более точно будет измерить шаг резьбы болта штангенциркулем. На отмеренном участке подсчитывают количество витков. После этого длину участка необходимо разделить на полученное количество витков за минусом одного витка. В результате получаем значение шага резьбы.

При определении шага дюймовой нарезки необходимо отмерить длину стержня равную одному дюйму (25,4 мм). Для точности замера лучше использовать линейку или штангенциркуль с дюймовой шкалой. Количество витков на этом участке и будет шагом резьбы. Если длина резьбового участка меньше одного дюйма, то определить число витков нужно на участке в полдюйма (12,7 мм), после чего полученный результат умножить на 2.

Детали с внутренней нарезкой

Существует два способа, как измерить резьбу гайки или другой детали с внутренней нарезкой без резьбомера. Первый способ предусматривает подбор точно подходящего ответного болта с последующим измерением шага его резьбы. Если подобрать ответный болт не получается, то нужно воспользоваться полоской бумаги (это и есть способ № 2).

Ее следует прижать к резьбе так, чтобы на бумаге остался отпечаток профиля. Улучшить видимость рисок можно, проведя по граням маркером. После этого на бумаге нужно отметить линейкой расстояние между крайними рисками и посчитать количество витков. Затем полученное расстояние делят на количество витков минус один виток. Вместо бумаги для измерений по этому способу можно использовать карандаш, спичку или другое изделие из мягкой древесины подходящего размера, которое прижимают к резьбе.

Нарезание наружной резьбы плашкой

Для нарезания наружной резьбы потребуются следующие инструменты и материалы: плашка или трубный клупп, плашкодержатель, напильник, тиски, штангенциркуль, машинное масло.

Наибольшее распространение получили круглые плашки (лерки). Они бывают цельными или разрезными. Диаметры цельных круглых плашек стандартизированы. Это позволяет выбрать подходящий вариант из большого ряда размеров, например, М10, М12, М14, М16.

Особенностью разрезных плашек является возможность регулировать диаметр нарезаемой резьбы в пределах 0,1…0,25 мм. Однако они обладают пониженной жесткостью, что сказывается на точности получаемого профиля.

Порядок работы

Плашку устанавливают в плашкодержатель подходящего размера. После этого её закрепляют при помощи винтов. В случае с наружной трубной резьбой нередко используют плашкодержатели с трещоткой. Они обеспечивают удобство работы в труднодоступных местах, например, у стены.

Толщину стержня выбирают на 0,1…0,25 мм меньше диаметра наружной резьбы. Например, для М6 с крупным шагом это 5,80…5,90 мм; М8 – 7,80…7,90 мм; М10 – 9,75…9,85 мм. Замеры выполняют с помощью штангенциркуля. Диаметры стержней под нарезание метрической резьбы среднего класса точности 6g представлены в таблице.

Номинальный диаметр резьбы, мм | Шаг, P | Диаметр стержня, мм | |

номинальный | минимальный | ||

5 | 0,8 | 4,92 | 4,82 |

6 | 1 | 5,89 | 5,79 |

8 | 1,25 | 7,87 | 7,76 |

10 | 1,5 | 9,85 | 9,73 |

12 | 1,75 | 11,83 | 11,7 |

14 | 2 | 13,8 | 13,67 |

16 | 2 | 15,8 | 15,67 |

18 | 2,5 | 17,8 | 17,62 |

20 | 2,5 | 19,8 | 19,62 |

22 | 2,5 | 21,8 | 21,62 |

24 | 3 | 23,79 | 23,57 |

27 | 3 | 26,79 | 26,57 |

30 | 3,5 | 29,79 | 29,52 |

Чтобы обеспечить лучшее врезание плашки, на конце стержня запиливают фаску. Её ширина должна быть 1 – 1,5 мм для М6 … М18. Заготовку смазывают машинным маслом, что облегчает последующую работу и позволяет получить более качественную поверхность.

Плашку накладывают на конец стержня так, чтобы её плоскость была перпендикулярна оси нарезаемого болта. Далее с небольшим нажимом вращают плашкодержатель по часовой стрелке (если резьба левая, то против часовой стрелки). Когда плашка врежется в стержень на одну-две нитки, её следует повернуть на пол-оборота назад для лучшего удаления стружки. После этого снова делают 1-2 оборота по ходу резьбы и 0,5 – в обратную сторону. Действуя по данной схеме, болт нарезают на необходимую длину.

Диаметр наружной резьбы проверяют обычной гайкой или калибром-кольцом. При необходимости шаг контролируют резьбомером.

Что такое метрическая и дюймовая резьба

Перед тем, как разобраться с определением шага резьбы при помощи резьбомера, нужно выяснить, чем отличается метрическая резьба от дюймовой и наоборот? Резьбы по системе мер подразделяются на два основных вида:

- Метрические — используется на следующих видах крепежных деталей: болтах, винтах, гайках, шпильках и прочих. Метрический тип нарезки возник еще в Советском Союзе, и активно используется сегодня

- Дюймовые — это американский стандарт нарезки, с которым домашние мастера сталкиваются при работе с сантехническими изделиями. Однако дюймовая нарезка встречается не только на сантехнических приборах, но и крепежных элементах

Разберемся более детально в вопросе о том, чем отличается метрическая резьба от дюймовой, и где они применяются чаще всего.

Отличительная особенность метрической резьбы (ГОСТ 24705-91) в соответствующей форме профиля, имеющего вид равностороннего треугольника.

Угол между вершинами этого треугольника равен 60 градусов, о чем уже упоминалось выше. Вершины или пики имеют тупую форму, то есть, выступы для сопряжения с винтом или гайкой срезаны. Для обозначения диаметра винта и шага резьбы используется единица измерения — миллиметры. Резьба такого типа может иметь крупный и мелкий шаг, что зависит от сферы применения соответствующих деталей. Детали с маленьким шагом используются преимущественно для регулировки, а также в устройствах, на которые воздействуют динамические нагрузки. Для обозначений крупной резьбы используется маркировка в виде буквы М и соответствующая цифра, например, 20. Это означает, что на заготовке нарезана метрическая резьба с диаметром 20 мм. Мелкая резьба на заготовке имеет аналогичное обозначение, только добавляется цифровое значение. Это значение указывает шаг резьбы, например, 1,5 мм. Ниже на фото представлена схема устройства метрической резьбы.

Кроме метрической, часто используется дюймовая резьба (ГОСТ 6111-52).

Новички, которые не знают о существовании этих двух видов нарезки, сталкиваются с некоторыми трудностями. Чтобы понять, что это за трудности, рассмотрим конструктивные особенности дюймовой резьбы. В профиле она имеет аналогичную форму, как и метрическая, но ее основное отличие в измененном углу между вершинами. Этот угол равен 55 градусам, что и отличает ее по конструкции от метрической нарезки. Для обозначения размеров дюймовой резьбы используется единица измерения — дюймы. В 1 дюйме 25,4 мм, а для обозначения дюймов используется два штриха. Дюймовая резьба может также быть крупной и мелкой, и характеризуется количеством ниток на один дюйм. Закрутить гайку с метрической резьбой на деталь с дюймовой нарезкой не получится, как и наоборот.

Резьба дюймовая и метрическая бывают наружными и внутренними, а основными их техническими параметрами являются:

- Шаг — это расстояние между двумя вершинами витков

- Глубина — расстояние от вершины до основания

- Угол профиля — это расстояние в градусах между боковыми частями профиля в плоскости оси

- Наружный диаметр — размер заготовки в области наличия нарезки, измеряемый по вершинам витков

- Внутренний диаметр — это расстояние, которое соответствует размеру цилиндра с присутствующими витками

Параметры резьбы Когда известно отличие метрической резьбы от дюймовой нарезки, можно приступать к рассмотрению вопроса о том, как научиться пользоваться резьбомером. Хотя этот прибор имеет простую конструкцию, но далеко не каждый способен правильно произвести соответствующие измерения (к тому же многие не знают о том, что существует специальный инструмент). От правильности выполненных действий зависит эффективность соединения.

Метрические резьбы

Название (метрическая резьба) показывает, что все измерения выполняются в метрических единицах. Это самый распространённый мировой стандарт. Основные значения резьбовых соединений показаны в таблице 1. За основу взят стандартный шаг резьбы, кроме него существуют исполнения, где предусматривается и меньшие шаги.

Параметры резьбовой части: номинальный диаметр d, внутренний диаметр d₁ и шаг резьбы Р

Таблица 1: Размеры резьбы и шаг винтовой линии

| Номинальный диаметр резьбы d | Шаг Р | |||||||

| 1 ряд (предпочтительный) | 2 ряд (допустимый) | 3 ряд (для специальных конструкций) | крупный | мелкий 1 | мелкий 2 | мелкий 3 | мелкий 4 | мелкий 5 |

| 2,00 | 0,40 | 0,35 | ||||||

| 2,20 | 0,45 | 0,40 | ||||||

| 2,50 | 0,45 | 0,35 | ||||||

| 3,00 | 0,50 | 0,35 | ||||||

| – | 3,50 | -0,60 | 0,35 | |||||

| 4,00 | 0,70 | 0,50 | ||||||

| 4,50 | 0,75 | 0,50 | ||||||

| 5,00 | 0,80 | 0,50 | ||||||

| 5,50 | 0,50 | 0,40 | ||||||

| 6,00 | 1,00 | 0,75 | 0,50 | |||||

| 7,00 | 1,00 | 0,75 | 0,50 | |||||

| 8,00 | 1,25 | 1,00 | 0,75 | 0,50 | ||||

| 9,00 | 1,25 | 1,00 | 0,75 | 0,50 | ||||

| 10,00 | 1,50 | 1,25 | 1,00 | 0,75 | 0,50 | |||

| 11,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||||

| 12,00 | 1,75 | 1,50 | 1,25 | 1,00 | 0,75 | 0,50 | ||

| 14,00 | 2,00 | 1,50 | 1,25 | 1,00 | 0,75 | 0,50 | ||

| 15,00 | 1,75 | 1,50 | 1,00 | |||||

| 16,00 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | |||

| 17,00 | 1,75 | 1,50 | 1,00 | |||||

| 18,00 | 2,50 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 20,00 | 2,50 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 22,00 | 2,50 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 24,00 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 25,00 | 2,00 | 1,50 | 1,00 | |||||

| 26,00 | 1,50 | 1,00 | ||||||

| 27,00 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 28,00 | 2,50 | 2,00 | 1,50 | 1,00 | ||||

| 30,00 | 3,50 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | ||

| 32,00 | 2,50 | 2,00 | 1,50 | |||||

| 33,00 | 3,50 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | ||

| 35,00 | 2,50 | 1,50 | 1,00 | 0,75 | ||||

| 36,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | |||

| 38,00 | 3,00 | 1,50 | 1,00 | 0,75 | ||||

| 39,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | ||

| 40,00 | 3,50 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | ||

| 42,00 | 4,50 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 45,00 | 4,50 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 48,00 | 5,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 50,00 | 4,00 | 3,00 | 2,00 | 1,50 | ||||

| 52,00 | 5,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 55,00 | 4,00 | 3,00 | 2,00 | 1,50 | ||||

| 56,00 | 5,50 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 58,00 | 5,00 | 4,00 | 3,00 | 2,00 | 1,50 | |||

| 60,00 | 5,50 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 62,00 | 5,00 | 4,00 | 3,00 | 2,00 | 1,50 | |||

| 64,00 | 6,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 65,00 | 6,00 | 4,00 | 3,00 | 2,00 | 1,50 |

Угол при вершине винтовой линии у метрических резьб составляет 60⁰

Видно, что есть несколько рядов по уровню предпочтений. Объясняется довольно просто. Типовые детали стараются делать так, чтобы их было проще заменять в случае разборки и сборки. Менее предпочтительные ряды получаются при индивидуальном проектировании отдельных деталей. Производство удорожается.

Специальные резьбы применяют весьма ограничено. Ими пользуются лишь в тех случаях, когда невозможно применить стандартные предпочтения.

Внимание! Использование специальных резьб связано с необходимостью создавать одноразовые инструменты для нарезания подобных винтовых линий. В таблицах указан стандартный шаг резьбы, а также дополнительные мелкие значения. Здесь тоже имеются свои предпочтения

Проще использовать номинальные параметры. Инструмент для нарезки выпускается предприятиями разных стран. Его несложно приобрести. Мелкие шаги востребованы только в специальных местах

Здесь тоже имеются свои предпочтения. Проще использовать номинальные параметры. Инструмент для нарезки выпускается предприятиями разных стран. Его несложно приобрести. Мелкие шаги востребованы только в специальных местах

В таблицах указан стандартный шаг резьбы, а также дополнительные мелкие значения. Здесь тоже имеются свои предпочтения. Проще использовать номинальные параметры. Инструмент для нарезки выпускается предприятиями разных стран. Его несложно приобрести. Мелкие шаги востребованы только в специальных местах.

Например, уменьшенный шаг резьбы применяют для изготовления шпилек, в двигателях внутреннего сгорания. С их помощью крепят головку блока к самому блоку цилиндров. Эти детали испытывают значительные нагрузки. Внутри движутся поршни, происходит процесс горения газа. Давление возрастает и убывает постоянно. Поэтому требования к соединению довольно высокие.

Мелкие шаги используют при сборке лопаток на турбинах. Вал турбины современного реактивного двигателя вращается с частотой 40…50 тыс. об/мин. Центробежная сила достигает громадных значений. Поэтому требования к узлам соединений повышенные.

Способы измерения

Существует довольно большое количество различных способов определения шага резьбы. Все они характеризуются своими определенными особенностями, которые нужно учитывать. Распространенными способами можно назвать:

- Использование обычной линейки.

- Применение специального инструмента, который может применяться для определения рассматриваемого значения. Измеритель шага резьбы можно приобрести в специализированном магазине.

- Штангенциркуль является точным инструментом. Он применяется довольно часто по причине высокой точности и универсальности в применении.

Все приведенные выше методы позволяют получить довольно точные данные. Проще всего провести измерения при применении инструмента, определяющего резьбу, но можно обойтись и обычным штангенциркулем.

Как определить шаг резьбы без резьбомера?

Итак, у вас есть болт или гайка с неизвестными параметрами резьбы, а под рукой кроме линейки нет никакого измерительного инструмента. Сразу предупредим, что с помощью линейки можно получить только грубый результат, поэтому если вы собираетесь регулярно проводить подобные измерения, лучше приобрести резьбомер или штангенциркуль.

Резьбы выполняются по утвержденным стандартам, что позволило унифицировать все резьбовые соединения. Шагом метрической резьбы называют расстояние между соседними вершинами или впадинами резьбового профиля. Именно это расстояние нам и предстоит измерить.

Резьбы выполняются по утвержденным стандартам, что позволило унифицировать все резьбовые соединения. Шагом метрической резьбы называют расстояние между соседними вершинами или впадинами резьбового профиля. Именно это расстояние нам и предстоит измерить.

ГОСТ и необходимость унификации

Долгое время производители выполняли теоретический расчет шага резьбы по своим методикам и изготавливали крепеж по собственным технологиям. При таком подходе соединительные элементы разных брендов часто оказывались несовместимыми или не обеспечивали подходящее качество стыка, из-за чего у пользователей часто возникали проблемы.

Особенные сложности появлялись при сборке машин, аппаратов и другого составного оборудования. Буквально каждый элемент приходилось отдельно маркировать, чтобы потом его можно было правильно разместить. Банальная профилактическая чистка орудий или станков, части которых поставлялись двумя заводами и больше, превращалась в настоящую пытку.

Поэтому с начала XX века всерьез озаботились вопросом стандартизации

К делу подошли с максимальной серьезностью, принимая во внимание даже опыт XII столетия, а точнее проверенную практикой формулу, гласящую, что расстояние между соседними витками должно равняться 20% диаметра стержня. Естественно, при этом учитывали, что в те далекие времена крепеж выполняли из дерева, и только через 20 лет стали стягивать наиболее нагруженные его точки шпильками и защищать гайками, выточенными из цельного куска особо прочной породы

Сегодня же актуальны совсем другие материалы, к которым предъявляются совершенно иные требования.

Информация к размышлению

Первый путь к стандартизации начали прокладывать именно в России: на Тульском заводе стали работать по чертежам Никиты Демидова, а проверять результаты – по предложенным им же калибрам. Это позволяло контролировать точность отливки и исполнения отдельных деталей. Да, знаменитый промышленник не думал именно о шаге резьбы (как померить его или найти оптимальный), а стремился унифицировать производство в целом. И добился своего: в 1787 году комиссия при царской армии закупила 500 отечественных ружей и столько же английских. Проверяющие разобрали каждое из них, разложили элементы по их функциональному назначению и хорошенько перемешали каждую группу, после чего попробовали собрать. В случае с русскими моделями это удалось – пусть они и требовали притирки, но пристрелку в итоге прошли, – а вот гордость британских мастеров так и осталась грудой бесполезного железа.

Это послужило толчком к следующим событиям:

- В каждом полку создали взвод, отвечающий за обслуживание вооружения, и он регулярно получал помеченные насечками расходники для замены вышедших из строя мелких элементов.

- Во Франции в 1790 утвердили первую всеевропейскую основную систему мер, приняв в качестве единицы длины м и его «производные» – см и мм, которой пользуются и сегодня; Англия, кстати, осталась при своих дюймах и футах.

- В СССР в 1924 введен первый ГОСТ на рассматриваемые соединения.

Порядок работы с резьбомером

Перед процедурой определения шага необходимо оценить состояние инструмента и проверить его на предмет износа. Все щупы должны быть очищены от масла и иных разновидностей грязи, способной повлиять на точность измерений. Если на них присутствуют внешние дефекты (заусенцы), то их нужно устранить.

После завершения процесса приготовления инструмента необходимо подобрать щуп с подходящими параметрами для определенного вида резьбы, воспользовавшись таблицей с резьбовыми шаблонами M60 и Д55. Путем последовательного прикладывания щупов к резьбе выбирается пластина, способная проникнуть во впадины нарезки максимально глубоко

Важно, чтобы она совпадала с профилем измеряемого отверстия и входило в нее без образования просветов. После проведения измерений необходимо зафиксировать числовое значение, указанное на подходящем щупе

Во время эксплуатации резьбомера необходимо соблюдать основные положения техники безопасности:

- Мастер должен следить за чистотой метрического или дюймового инструмента, чтобы снизить риск поломки. Для этого нужно его хранить в плотной и прочной емкости с твердой поверхностью: в ящиках или контейнерах.

- Нельзя заменять резьбомер иными инструментами, не предназначенными для выполнения измерительных работ.

- Заготовка, в которой была проделана резьба, должна находиться в неподвижном состоянии. В противном случае может возникнуть большая погрешность измерения.

- Мастер должен надеть спецодежду для снижения риска получения ранений из-за ненадлежащих условий пользования резьбомером.

- Нельзя использовать неисправный инструмент. На его щупах не должны присутствовать внешние дефекты (царапины или вмятины), способные повлиять на точность расчетов. Чаще всего неисправности возникают при использовании устройства с пластмассовым корпусом, что связано с низкой прочностью материала.

Проверить результаты измерений можно с помощью применения математических формул и бумажных листов. Для этого нужно взять лист бумаги и приложить к нему поверхность измеряемой резьбы. Шаг определяется по формуле: P=l/n, где P – величина шага, l – длина нарезки, n – число оставленных отпечатков на листе бумаги. Длина отверстия замеряется при помощи линейки.