Нормативные документы

Рассматриваемое понятие, его основные показатели и способы обеспечения определены утверждёнными нормативными документами. К ним относятся:

- Межгосударственный стандарт (ГОСТ 27.002-89), в котором утверждены наиболее используемые понятия, характеризующие надежность различных устройств.

- Государственный стандарт 23660-79. Определяет правила создания системы обслуживания и ремонта техники.

- Государственный стандарт 3.1109-82. В нём систематизированы понятия и термины, применяемые при разработке технологической документации (ЕСТД).

- В стандарте 21623-76 приведены показатели для оценки ремонтопригодности, утверждена система обслуживания и ремонта.

В первом документе приводятся понятия и характеристики, применяемые для оценки работоспособности механических, электрических, гидравлических устройств.

Перечисленные термины обязательны для применения в технической документации, используемой при проектировании устройств и их компонентов. Их применяют совместно со стандартом ГОСТ 18322.

Требования к ремонтопригодности задаются, начиная с этапа проектирования. Они включают:

- Цели повышения ремонтопригодности и решаемые основные задачи.

- Методы повышения ремонтопригодности на этом этапе и последующей модернизации разрабатываемого технического объекта. Предложенные методы должны обеспечивать установленные показатели надёжности.

- Задачи, решаемые при проверке показателей во время испытаний.

- Параметры, требующие периодического контроля. В этот перечень включены показатели надёжности, продолжительности ремонта и эксплуатации, технологической целесообразности.

- Порядок выбора номенклатуры комплектующих элементов, показатели работоспособности.

- Последовательность и правила разработки устройства. Они осуществляются совместно с разработкой системы периодического обслуживания.

Утверждённые требования к ремонтопригодности по ГОСТ 23660-79 объединяют основные принципы разработки необходимых показателей. С их помощью создаётся система контроля работоспособности.

Оценка качества ремонта – как проводится

Есть два основных способа:

Самостоятельная проверка. Заказчик сам смотрит и проверяет, как были исполнены работы, соответствуют ли они его требованиям и действующим стандартам. Для этого стоит подготовиться и ознакомиться с существующими нормами, запастись бумагой и телефоном для фиксации увиденных нарушений. Все претензии составляются в письменном виде и предъявляются исполнителю. Экспертная оценка. В этом случае обращаются в специализированную фирму, занимающуюся проверкой качества строительных и ремонтных работ. Профессионалы посетят объект, проведут необходимые действия и предоставят заключение

Важно понимать, что стоимость подобных услуг не маленькая, но результат позволит добиться от исполнителя нужного эффекта. Оценка качества выполненного ремонта в квартире может проводиться двумя основными методами:

Оценка качества выполненного ремонта в квартире может проводиться двумя основными методами:

- Визуально. Предполагает тщательный осмотр помещения и выявление существующих дефектов. Например, плохую штукатурку определяют, проводя рукой по стене. На пальцах не должны оставаться крупные хлопья. Сюда же можно отнести явные перекосы дверей, окон, отхождение обоев, неровности стыков ламината и т.д.

- Инструментально. Такая проверка уже предполагает использование разнообразного строительного инструмента и вскрытие части существующей отделки. Выполняется на незаметных участках, которые можно легко затем отреставрировать и вернуть в исходное состояние. Осуществляется она только в том случае, если не было контроля на всех стадиях ремонта, например, когда покупается уже оформленная квартира. Эту операцию доверяют профессиональным оценщикам, поскольку самостоятельно сделать нужные замеры и определить дефекты без специального образования затруднительно.

Отрывок, характеризующий Ремонтопригодность

– Да подите же туда! Гони ж их вон! – крикнул старший офицер. Офицер в шарфе слез с лошади, кликнул барабанщика и вошел с ним вместе под арки. Несколько солдат бросилось бежать толпой. Купец, с красными прыщами по щекам около носа, с спокойно непоколебимым выражением расчета на сытом лице, поспешно и щеголевато, размахивая руками, подошел к офицеру. – Ваше благородие, – сказал он, – сделайте милость, защитите. Нам не расчет пустяк какой ни на есть, мы с нашим удовольствием! Пожалуйте, сукна сейчас вынесу, для благородного человека хоть два куска, с нашим удовольствием! Потому мы чувствуем, а это что ж, один разбой! Пожалуйте! Караул, что ли, бы приставили, хоть запереть дали бы… Несколько купцов столпилось около офицера. – Э! попусту брехать то! – сказал один из них, худощавый, с строгим лицом. – Снявши голову, по волосам не плачут. Бери, что кому любо! – И он энергическим жестом махнул рукой и боком повернулся к офицеру. – Тебе, Иван Сидорыч, хорошо говорить, – сердито заговорил первый купец. – Вы пожалуйте, ваше благородие. – Что говорить! – крикнул худощавый. – У меня тут в трех лавках на сто тысяч товару. Разве убережешь, когда войско ушло. Эх, народ, божью власть не руками скласть! – Пожалуйте, ваше благородие, – говорил первый купец, кланяясь. Офицер стоял в недоумении, и на лице его видна была нерешительность. – Да мне что за дело! – крикнул он вдруг и пошел быстрыми шагами вперед по ряду. В одной отпертой лавке слышались удары и ругательства, и в то время как офицер подходил к ней, из двери выскочил вытолкнутый человек в сером армяке и с бритой головой. Человек этот, согнувшись, проскочил мимо купцов и офицера. Офицер напустился на солдат, бывших в лавке. Но в это время страшные крики огромной толпы послышались на Москворецком мосту, и офицер выбежал на площадь. – Что такое? Что такое? – спрашивал он, но товарищ его уже скакал по направлению к крикам, мимо Василия Блаженного. Офицер сел верхом и поехал за ним. Когда он подъехал к мосту, он увидал снятые с передков две пушки, пехоту, идущую по мосту, несколько поваленных телег, несколько испуганных лиц и смеющиеся лица солдат. Подле пушек стояла одна повозка, запряженная парой. За повозкой сзади колес жались четыре борзые собаки в ошейниках. На повозке была гора вещей, и на самом верху, рядом с детским, кверху ножками перевернутым стульчиком сидела баба, пронзительно и отчаянно визжавшая. Товарищи рассказывали офицеру, что крик толпы и визги бабы произошли оттого, что наехавший на эту толпу генерал Ермолов, узнав, что солдаты разбредаются по лавкам, а толпы жителей запружают мост, приказал снять орудия с передков и сделать пример, что он будет стрелять по мосту. Толпа, валя повозки, давя друг друга, отчаянно кричала, теснясь, расчистила мост, и войска двинулись вперед.

Преимущества квартир с готовой отделкой

Популярность квартир с отделкой с каждым годом растет, и это легко объяснимо. Российский рынок недвижимости постепенно движется в направлении европейского, где большинство жилья представлено в формате «въезжай и живи» — не только с отделкой, но и с мебелью.

Жилье с отделкой часто предпочитают также те, кто покупает квартиру в ипотеку. Ведь в данном случае после сдачи дома не нужно искать деньги на ремонт или брать дополнительные кредиты. К тому же, если во всем доме ремонт уже сделан, новоселам не придется слушать звуки дрели у соседей еще год, дышать пылью, а дом не будут наводнять посторонние — сотрудники ремонтных бригад.

Если раньше квартиры без отделки в масс-маркете многие брали потому что планировали после делать перепланировку, то сейчас такие ситуации случаются все реже. На рынке представлен широкий ассортимент планировочных решений, так что можно изначально выбрать подходящий вариант.

Правила долговечной отделки

Напоследок дадим несколько рекомендаций о том, как отремонтировать квартиру и забыть о переделках на долгие годы.

1. Учитывайте свойства материалов и условия в помещении. Паркет в ванной вздуется, а обычная керамическая плитка потрескается на незастекленном балконе.

2. Пригласите квалифицированных мастеров. Многие долговечные материалы капризны к качеству основания и технологии укладки. Если не соблюсти стандарты, отделка долго не прослужит.

3. Не экономьте на сопутствующих товарах. Если к дорогой плитке купить дешевый клей, результат не порадует: она быстро отойдет от стен и пола, придется менять облицовку

Важно качество грунтовки, затирки, малярных валиков и кистей

4. Советуйтесь с мастерами или прорабом. Они помогут выбрать долговечные материалы и посоветуют, как сэкономить без ущерба качеству.

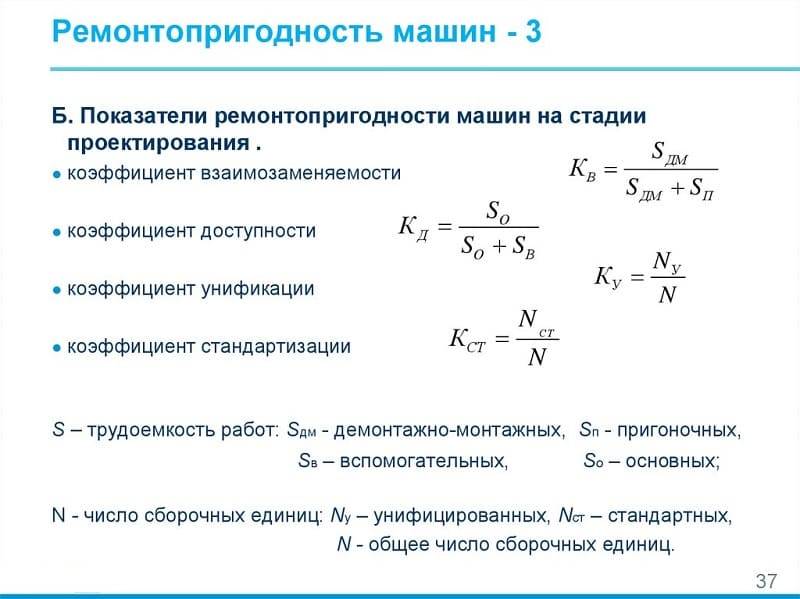

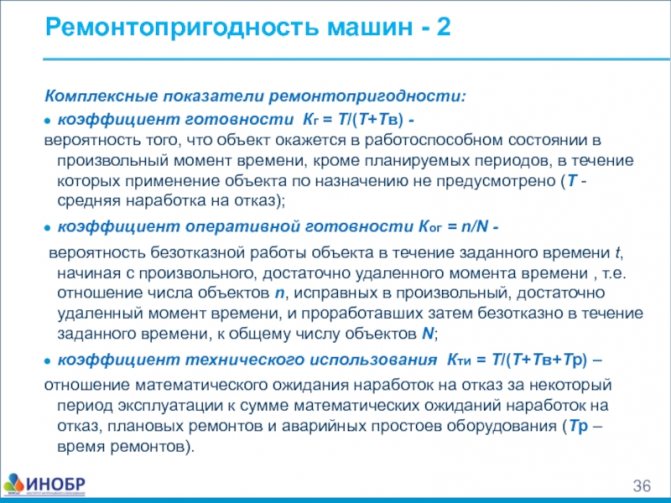

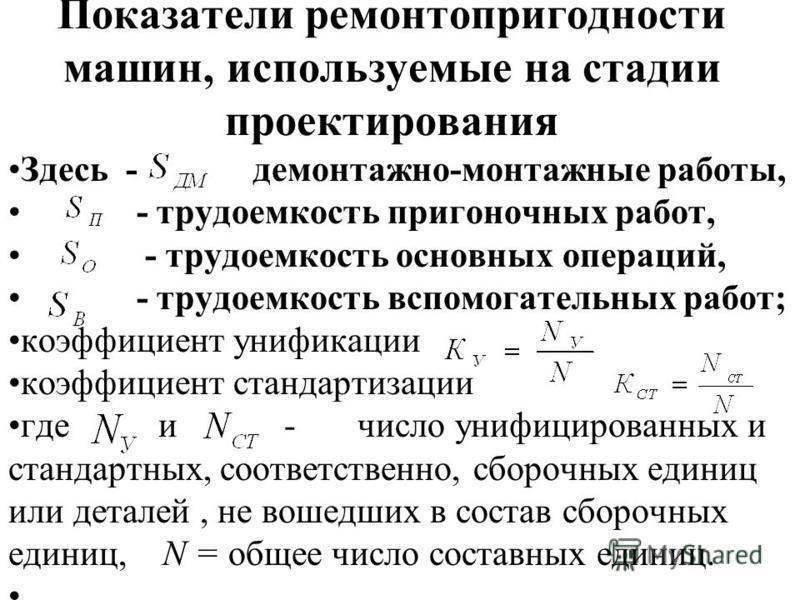

1.2 Влияние трудоемкости сборочно-разборочных работ на параметры ремонтной системы

На выбор оптимального значения межремонтного периода существенное влияние

оказывает возрастание сборочно-разборочных работ, при переходе от одновременной

к последовательной разборке узла и при замене нескольких его деталей.

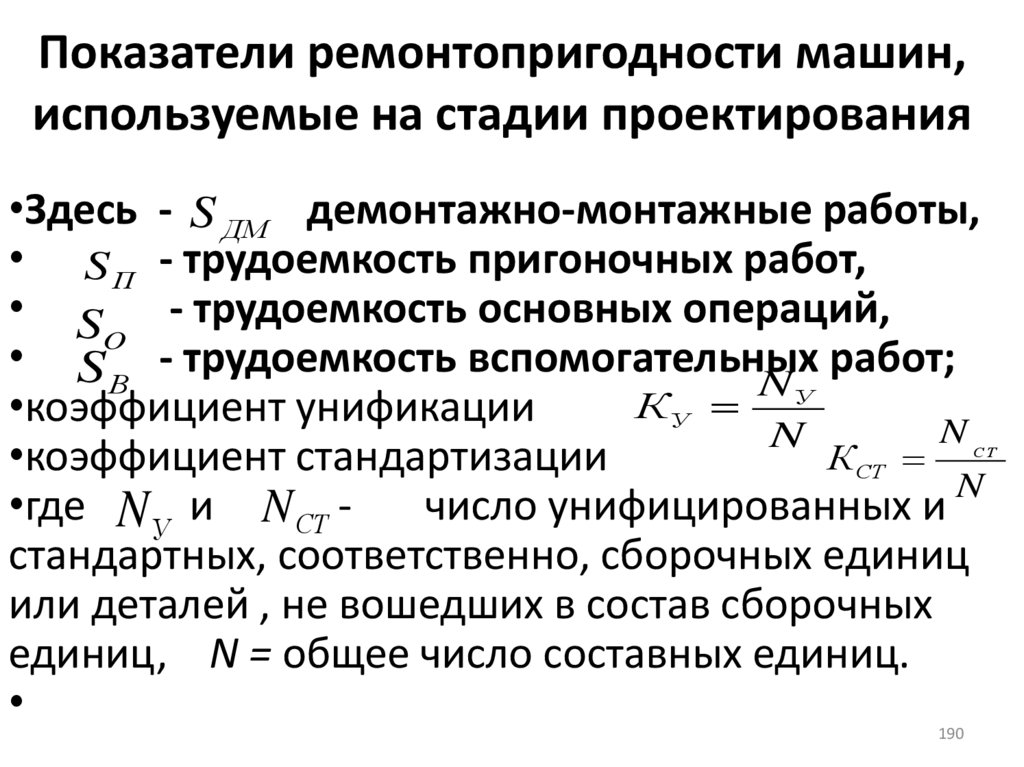

Характеристикой ремонтопригодности узла является коэффициент . Чем больше узел приспособлен к

замене и демонтажу отдельных деталей, чем меньше времени требуется на отладку и

настройку узла после замены или ремонта его деталей, чем больше воплощен

принцип быстросменности малостойких деталей, тем ближе значение к единице и тем больше возможностей

по повышению межремонтного периода. Значение коэффициента определяется либо непосредственно

путем хронометража процесса сборочно-разборочных работ либо по формуле:

Где – трудоемкость сборки, разборки и выверки, приходящий на

данную группу деталей при одновременном ремонте узла; – трудоемкость одновременного ремонта

этих деталей; – трудоемкость сборочных работ для ремонта i-ой детали; -трудоемкость ремонта i-ой детали; n- число деталей в узле, которое может быть переведено в

межремонтное обслуживание; вероятность отказа данной детали в межремонтной период.

Коэффициент вводится для тех деталей, которые за счет рассеивания сроков

службы не всегда выходят из строя в межремонтный период. Поэтому трудоемкость

сборки и ремонта этих деталей при последовательном ремонте уменьшится в а раз,

а при одновременном ремонте уменьшится только трудоемкость ремонта. Для

заменяемых деталей, имеющихся на складе в качестве запасных, = 0.

Часто на практике желательно выяснить целесообразность повышения или

понижения существующего межремонтного периода. Для ответа на этот вопрос

представим графически оптимальный межремонтный период, при , рис.1.

Рис.1.

Если на рис. 1 точка, соответствующая фактическим значениям и – лежит выше кривой х= 1, то

межремонтный период целесообразно повышать, если ниже – понижать. При

увеличении межремонтного периода необходимо предусматривать объем

профилактических мероприятий (промывок, осмотров, регулировок), не допускающих

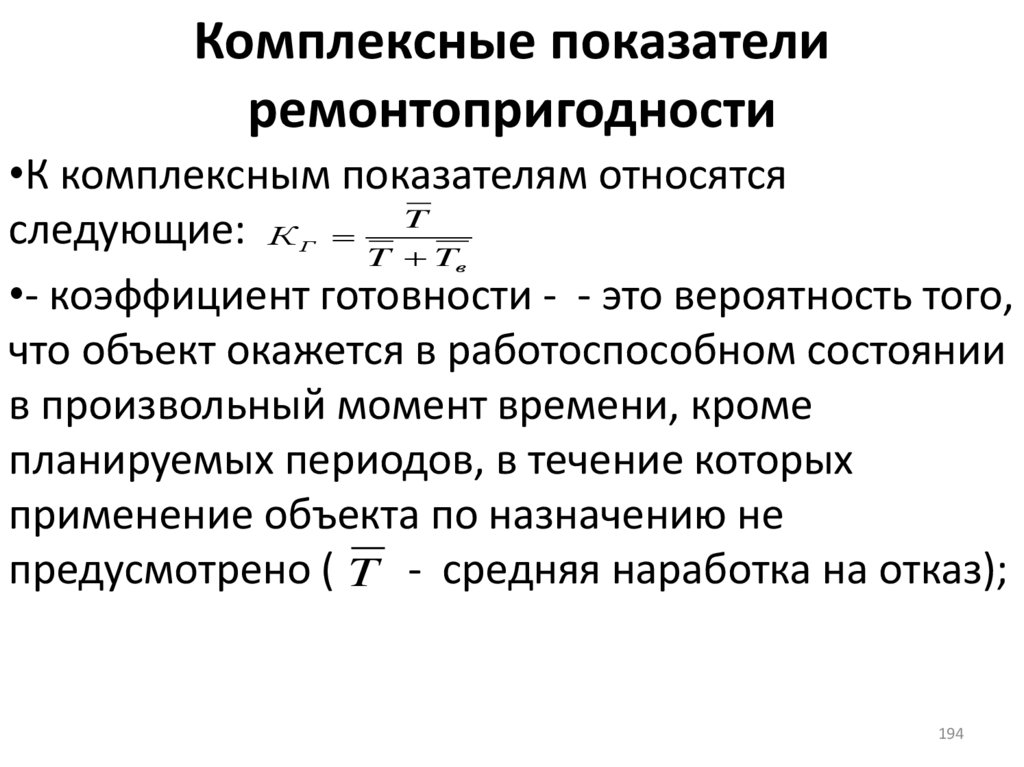

появления прогрессивных износов. Ремонтопригодность машины и ее показатели z и непосредственно влияют на один из

основных параметров ремонтной системы – длительность межремонтного периода.

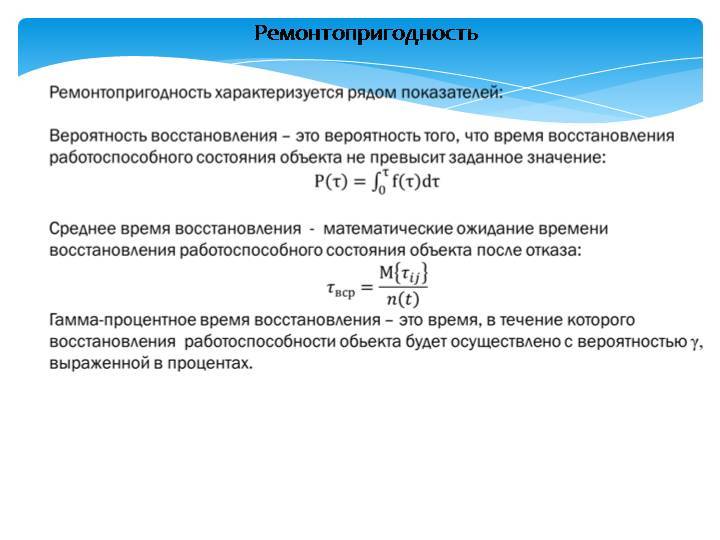

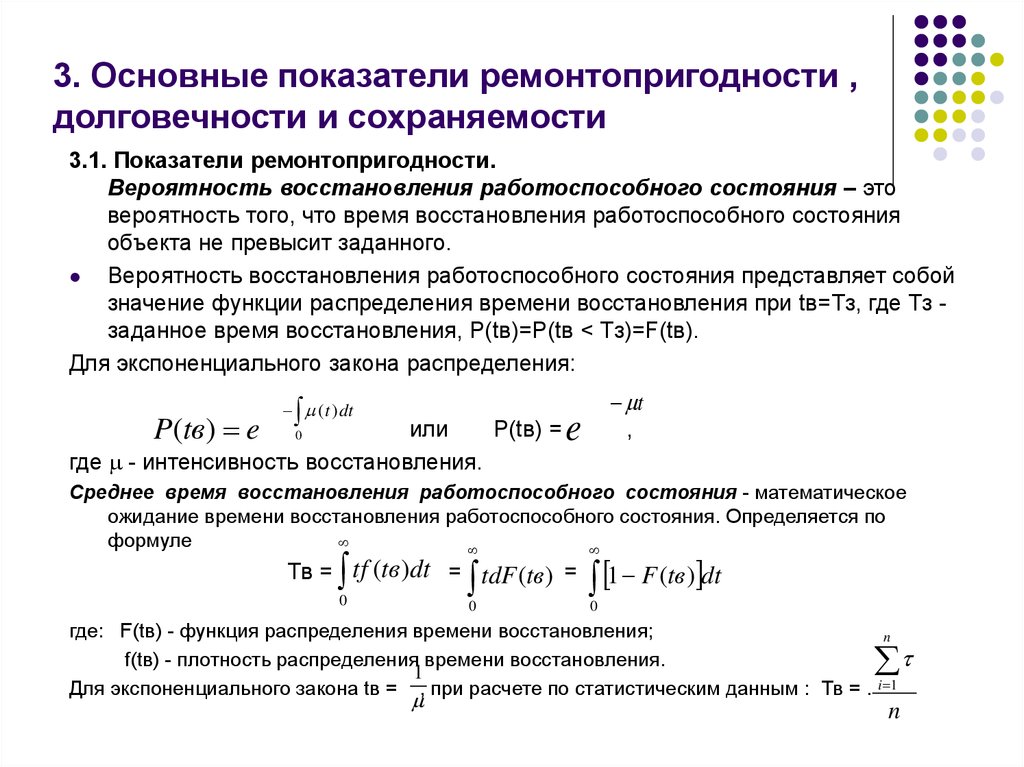

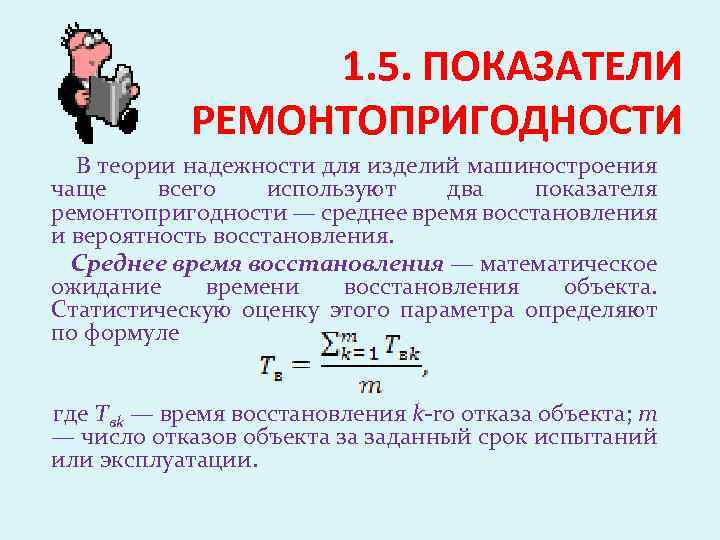

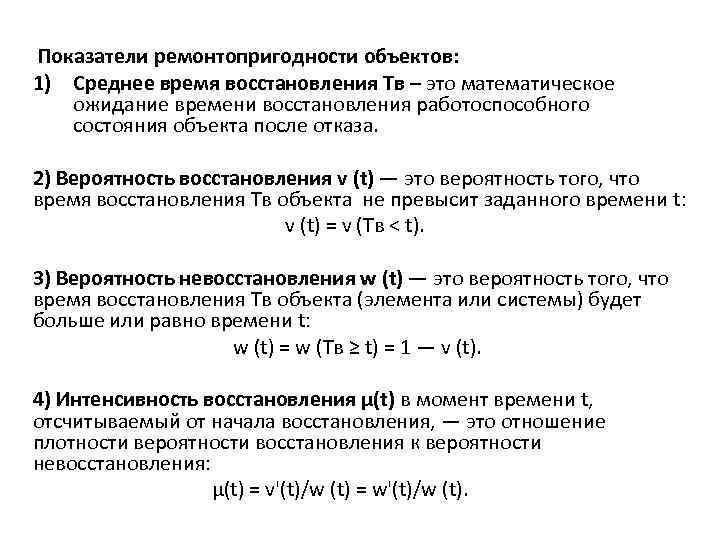

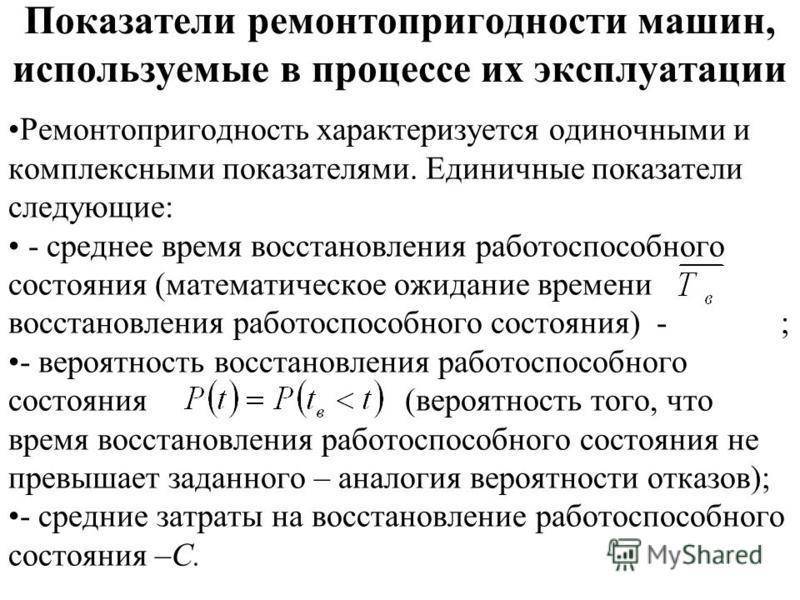

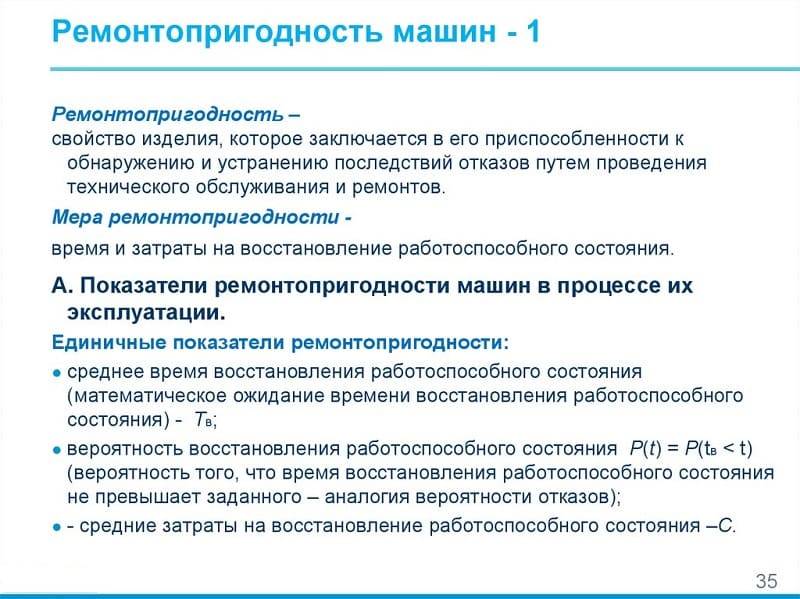

Ремонтопригодность

Ремонтопригодность характеризуется конструктивными особенностями системы защиты, возможностью использования взаимозаменяемых блоков, схем обнаружения отказов и их устранения. Для обеспечения сохраняемости системы защиты ( или ее комплектующих технических устройств) следует позаботиться о применении вибрационностойких и не меняющих своих характеристик во времени элементов.

Ремонтопригодность определяет приспособленность электропривода к поддержанию и восстановлению работоспособного состояния путем проведения ремонтов и технического обслуживания.

Ремонтопригодность и сохраняемость определяется соблюдением строительных норм и правил при сопоставлении их с возможными отказами функционирования системы ВАДС как вследствие воздействия на автомобиль, так и на водителя. Одним из характерных показателей ремонтопригодности служит уровень сохранения пропускной способности на участке, где возникла угроза отказа и требуется восстановление транспортного потока предусмотренной интенсивности.

Ремонтопригодность может быть также охарактеризована экономическими показателями – затратами труда и средств на устранение отказов, на техническое обслуживание и ремонт.

Ремонтопригодность – свойство изделия, определяющее трудовые и материальные затраты на его ремонт и техническое обслуживание. Ремонтопригодность характеризуется двумя показателями: ремонтной технологичностью ( РТ) и технологичностью при техническом обслуживании ( ТО), Основными свойствами ремонтной технологичности являются блочность, взаимозаменяемость и вос-станавляемость.

Ремонтопригодность – свойство машины, заключающееся в ее приспособленности к предупреждению, отысканию и устранению в ней отказов и неисправностей, что достигается проведением технического обслужи ваиия и ремонтов.

Ремонтопригодность – свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения его отказов, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

Ремонтопригодность входит в понятие надежности. Однако высокая надежность машины не всегда означает высокую ремонтопригодность

Поэтому при разработке машины ( аппарата) приходится обращать особое внимание на обеспечение достаточного уровня ремонтопригодности. Ремонтопригодность может быть предусмотрена при проектировании машины; для существующей машины способ повышения ремонтопригодности намечается в процессе ее эксплуатации и осуществляется как модернизация, направленная на повышение эксплуатационных характеристик.

. Ремонтопригодность закладывается при разработке объекта выбором рациональной конструкции, обеспечивается при изготовлении объекта соблюдением технологии производства и поддерживается при эксплуатации объекта рациональной системой технического обслуживания и ремонта.

Ремонтопригодность закладывается при разработке объекта выбором рациональной конструкции, обеспечивается при изготовлении объекта соблюдением технологии производства и поддерживается при эксплуатации объекта рациональной системой технического обслуживания и ремонта.

Ремонтопригодность характеризуется приспособленностью машины к выявлению повреждений, ремонте доступностью и ремонте-способностью.

Ремонтопригодность заключается в приспособленности к предупреждению и обнаружению причин возникновения отказов АСУТП, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

Ремонтопригодность – свойство системы, заключающееся в ее приспособленности к предупреждению, отысканию и устранению в ней отказов и неисправностей, что достигается проведением технического обслуживания и ремонтов.

Ремонтопригодность характеризуется конструктивными особенностями системы защиты, возможностью использования взаимозаменяемых блоков, схем обнаружения отказов и их устранения.

Ремонтопригодность характеризует особенности схемы и конструкции прибора, позволяющие с теми или иными затратами времени, труда и средств обнаруживать и устранять причины отказов прибора, в том числе путем замены неисправных деталей и узлов новыми.

Ремонтопригодность для строительных машин, как один из важнейших показателей, составляющих надежность, представляет собой свойство машины в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

3 Основные показатели безопасности

3.1 Основные показатели безопасности приведены в таблице 1.Таблица 1 — Основные показатели безопасности

Наименование показателя | Размерность | Обозначение показателя | |

Риск | |||

Назначенные показатели | Назначенный срок службы | год | |

Назначенный ресурс | цикл (ч) | ||

Назначенный срок хранения | год | ||

Показатели безотказности | Вероятность безотказной работы в течение назначенного ресурса по отношению к критическим отказам | ||

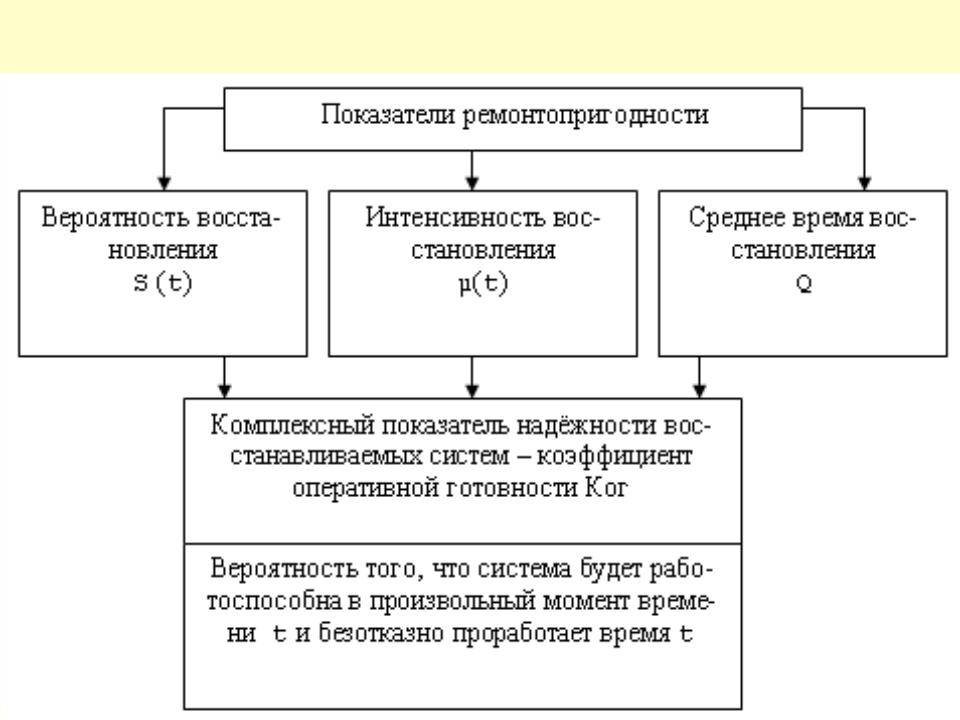

Коэффициент оперативной готовности (для машин и оборудования, работающего в режиме ожидания) | |||

Показатели критического воздействия | — механическое— термическое— химическое— пожар— взрыв— радиационное— электрическое— шум, вибрация | ||

Примечания1 Риск может иметь размерность, в которой измеряется ущерб (последствия).2 Назначенный срок службы или назначенный ресурс может быть установлен в виде срока обязательного технического осмотра, срока обязательного испытания (освидетельствования) и др.3 Показатели критического воздействия устанавливают в соответствии с нормативно-правовыми актами, стандартами ССБТ и требованиями заказчика. |

3.2 Основные показатели безопасности машин и оборудования нормируются:— законодательными или нормативно-правовыми актами федеральных органов исполнительной власти и органами государственного надзора;— заказчиками машин и оборудования по согласованию с разработчиками.Примечание — Примерами нормирования показателей безопасности, установленных законодательными или нормативно-правовыми актами федеральных органов исполнительной власти и органами государственного надзора, являются:— срок обязательного технического осмотра (назначенный срок службы, назначенный ресурс), без проведения которого эксплуатация запрещена;— срок обязательного испытания (освидетельствования), без проведения которого эксплуатация запрещена.

3.3 Номенклатура и количественные значения основных показателей безопасности должны быть приведены в ТУ и ЭД на машины и оборудование. Для отдельных видов машин и оборудования основные показатели безопасности могут быть установлены как на машины и оборудование в целом, так и для отдельных элементов (узлов).

3.4 Количественное значение риска устанавливают и оценивают только для машин и оборудования, имеющих самостоятельное применение. Для остальных машин и оборудования устанавливают другие основные показатели безопасности из приведенных в таблице 1, которые используют при расчете риска объектов, в которых применяют эти машины и оборудование.

3.5 При достижении назначенных показателей (назначенного срока службы или назначенного ресурса) эксплуатация машин и оборудования должна быть прекращена независимо от ее технического состояния. Дальнейшая эксплуатация возможна после экспертного обследования состояния и установления новых назначенных показателей в установленном порядке.

3.6 Коэффициент оперативной готовности характеризует вероятность безотказной работы машины и оборудования при каждом необходимом срабатывании или одном единственном срабатывании — для машины и оборудования одноразового действия.

3.7 Назначенный срок хранения устанавливают для машин и оборудования, изменение характеристик (свойств) которых в процессе хранения может привести к критическому отказу при эксплуатации.

3.8 Обоснование основных показателей безопасности

3.8.1 Основные показатели безопасности определяют с учетом технически обоснованных требований заказчика в части всего комплекса условий эксплуатации машин и оборудования (рабочие параметры, места установки, характеристики окружающей среды, режимы эксплуатации, режимы нагружения, цикличность, регламент работы и обслуживания и др.).

3.8.2 Для машин и оборудования, эксплуатация которых может осуществляться в различных режимах, основные показатели безопасности могут быть установлены дифференцированно, применительно к каждому режиму эксплуатации, или с учетом интенсивности воздействия разрушающих факторов.

3.8.3 Вероятность безотказной работы по отношению к критическим отказам и коэффициент оперативной готовности задаются заказчиком машин и оборудования (или проектантом объекта, на котором будут установлены машины и оборудование) на основании анализа возможных опасностей, критических отказов и тяжести их последствий.Эти показатели могут быть установлены по отношению ко всем возможным критическим отказам или по отношению к конкретному критическому отказу (например, «вероятность безотказной работы» по отношению к критическому отказу «невыполнение функции закрытия»).

ГОСТ Р 54123-2010 Безопасность машин и оборудования. Термины, определения и основные показатели безопасности

ГОСТ Р 54123-2010Группа Т59

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

БЕЗОПАСНОСТЬ МАШИН И ОБОРУДОВАНИЯ

Термины, определения и основные показатели безопасности

Safety of machinery and equipment. Terms, definitions and basic indications of safety

ОКС 13.110

Дата введения 2012-06-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004* «Стандартизация в Российской Федерации. Основные положения»________________* На территории Российской Федерации документ не действует. Действует ГОСТ Р 1.0-2012. — Примечание изготовителя базы данных. Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА») и Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении» (ВНИИНМАШ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 039 «Энергосбережение, энергетическая эффективность, энергоменеджмент»

3 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 21 декабря 2010 г. N 817-ст

4 ВВЕДЕН ВПЕРВЫЕИнформация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемом информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ОБЩИЕ ПОЛОЖЕНИЯ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Обеспечение ремонтопригодности изделий имеет целью снижение затрат времени, труда и средств на их ТО и ремонт и повышение на этой основе эффективности их использования в процессе эксплуатации.

1.2. Обеспечение ремонтопригодности изделий в процессе их проектирования и модификации осуществляется путем отработки их конструкций как объектов ТО и ремонта с учетом других свойств, определяемых показателями качества.

1.3. Отработка изделий на ремонтопригодность предполагает: снижение потребности в ТО и ремонте, т.е. необходимости операций ТО и ремонта и частоты их выполнения;повышение технологичности изделий при ТО и ремонтной технологичности (далее по тексту – технологичности при ТО и ремонте);ограничение требований к квалификации персонала, осуществляющего ТО и (или) ремонт изделий.

1.3.1. Снижение потребности изделий в ТО и ремонте достигается использованием при их разработке деталей и сборочных единиц с высокими показателями долговечности, безотказности и сохраняемости, что приводит к сокращению количества, объема и частоты выполнения операций ТО и ремонта.

1.3.2. Повышение технологичности изделий при ТО и ремонте достигается:повышением контролепригодности, доступности, легкосъeмности, взаимозаменяемости, монтажепригодности и восстанавливаемости изделий, унификации и стандартизации сборочных единиц и деталей;ограничением числа и номенклатуры материалов, инструмента, вспомогательного оборудования и приспособлений, необходимых для ТО и ремонта.Примечания:

1. Монтажепригодность – по ГОСТ 22903-78.

2. Под восстанавливаемостью понимают свойство деталей и сборочных единиц, выработавших установленный ресурс, выражающееся в возможности придания им номинальных или ремонтных размеров и прочих исходных или близких к ним показателей качества.

1.3.3. Ограничение требований к квалификации персонала, осуществляющего ТО и ремонт, достигается путем обеспечения:автоматизации контроля технического состояния и диагностирования изделий, а также механизации работ по ТО и ремонту;определяемости и ясности в обозначениях мест контроля технического состояния изделий, смазки, регулирования, крепления и т.д.;логической последовательности и удобства выполнения операций ТО и ремонта;исключения возможности неправильного выполнения монтажно-демонтажных операций;четкости и лаконичности изложения указаний по ТО и ремонту в эксплуатационной и ремонтной документации.

1.4. При разработке изделий под заданную систему ТО и ремонта исходными данными для отработки изделий на ремонтопригодность являются показатели ремонтопригодности, в том числе, показатели технологичности при ТО и ремонте, содержащиеся в исходных требованиях заказчика (основного потребителя) на изделия, в технических заданиях на их разработку и в соответствующих стандартах.

1.5. Показатели ремонтопригодности – по ГОСТ 21623-76.

1.6. Выбор номенклатуры и задание значений показателей ремонтопригодности в нормативно-технической и конструкторской документации – по ГОСТ 23146-78.

1.7. Показатели технологичности при ТО и ремонте приведены в обязательном приложении 1.

1.8. При отработке изделий на ремонтопригодность в соответствии с п.1.4 должна быть обеспечена их совместимость как объектов ТО и ремонта с заданной системой ТО и ремонта и, следовательно, взаимная увязка показателей ремонтопригодности изделий и их системы ТО и ремонта, предусмотренных ГОСТ 18322-78.

1.9. При разработке изделий в комплексе с системой ТО и ремонта исходными данными являются показатели: системы ТО и ремонта, ремонтопригодности изделий, в том числе их технологичности при ТО и ремонте, заданные в техническом задании на изделия. Взаимосвязанной отработке в этом случае подлежат изделие, как объект ТО и ремонта, организация, технологические процессы, средства и система материально-технологического обеспечения ТО и ремонта изделий.

1.10. Показатели ремонтопригодности и системы ТО и ремонта изделий определяются при испытаниях изделий, их аналогов и прототипов на основе сбора и учета информации в соответствии с ГОСТ 20857-75 и расчета показателей в соответствии с ГОСТ 22952-78.

1.11. В ходе обеспечения ремонтопригодности при разработке изделий должна предусматриваться их конкурентоспособность по показателям ремонтопригодности на мировом рынке.

1.3 Обеспечение машин запасными частями

На трудоемкость ремонта большое влияние оказывает возможность быстрой замены поврежденного узла или детали машины и восстановления за счет этого утраченной работоспособности. Обычно для эксплуатации машин предусматриваются запасные части, номенклатура которых должна отражать характер типичных повреждений, возникающих в машине, а их количество соответствовать потребности, исходя из сроков службы и методов ремонта. Конструкция машины должна быть приспособлена к осуществлению быстросменности. Наличие запасных частей значительно сокращает время и стоимость ремонта и, как правило, полностью восстанавливает утраченную работоспособность, поскольку эти детали изготовлены в тех же условиях, что и установленные в машине и обладают необходимыми показателями качества. Это дает большой экономический эффект, увеличивает межремонтный период, способствует эксплуатации машин в разнообразных условиях. В различных отраслях машиностроения создаются специализированные заводы или подразделения для производства запасных частей, причем это производство занимает обычно существенную долю в общем объеме продукции. Однако правильное планирование выпуска запасных частей является сложной задачей. Во-первых, установление номенклатуры быстроизнашивающихся частей на стадии проектирования или для новой машины, не имеющей опыта эксплуатации, не всегда представляется возможным.

Отсутствие данных по скорости изнашивания и срокам службы, недостаточная информация об эксплуатации прототипов или аналогичных изделий, неточность методов расчета сроков службы – все это приводит к тому, что конструктор может установить перечень быстроизнашивающихся деталей лишь с грубым приближением. Во-вторых, при определении потребности в запасных частях на весь период эксплуатации машины не всегда известны спектры предполагаемых или имеющих место эксплуатационных нагрузок и условий работы и ремонта машины. Поэтому часто трудно оценить даже средние значения сроков службы или скоростей изнашивания отдельных деталей и сопряжений и по ним – потребность в объеме запасных частей. Количество необходимых запасных частей при эксплуатации парка машин можно оценить двумя основными способами: на основании статистических данных из сферы эксплуатации, что дает достаточно точную картину лишь для устойчивых в конструктивном отношении моделей машины и при постоянном анализе тенденций в потребности запасных частей; методом расчета в сочетании со статистическим моделированием; расчет показателей надежности на стадии проектирования, рас смотренный выше, является базой и для оценки потребности в запасных частях. Следует подчеркнуть, что наличие в машине запасных частей, которые заменяются при межремонтном обслуживании или при текущих плановых ремонтах, накладывает отпечаток и на конструкцию машины. Помимо удобства демонтажа и установки заменяемой части необходимо, чтобы заменялся как можно меньший по массе и простой по конфигурации узел. Это часто связано с применением специальных конструктивных решений, которые упрощают и удешевляют ремонт и эксплуатацию машины, а также производство запасных частей. Например, при износе сложного кулачка может заменяться не весь кулачок, а лишь изношенная часть профиля, при смятии отверстий под пальцы у рычагов и многозвенных механизмов должен заменяться не рычаг, а его головка или втулки под отверстия и т. п. Конструкция машины должна соответствовать требованиям ремонтопригодности.