Рекристаллизация металлов:

Рекристаллизация металлов – это процесс, в результате которого внутреннее строение металла изменяется при повышении его температуры до определенного значения.

Особенностью рекристаллизации является то, что она происходит при понижении уровня деформации в металле, а не при его повышении. В результате этого процесса образуются новые зерна металла, с регулярно упорядоченными границами.

Факторы, влияющие на рекристаллизацию металлов:

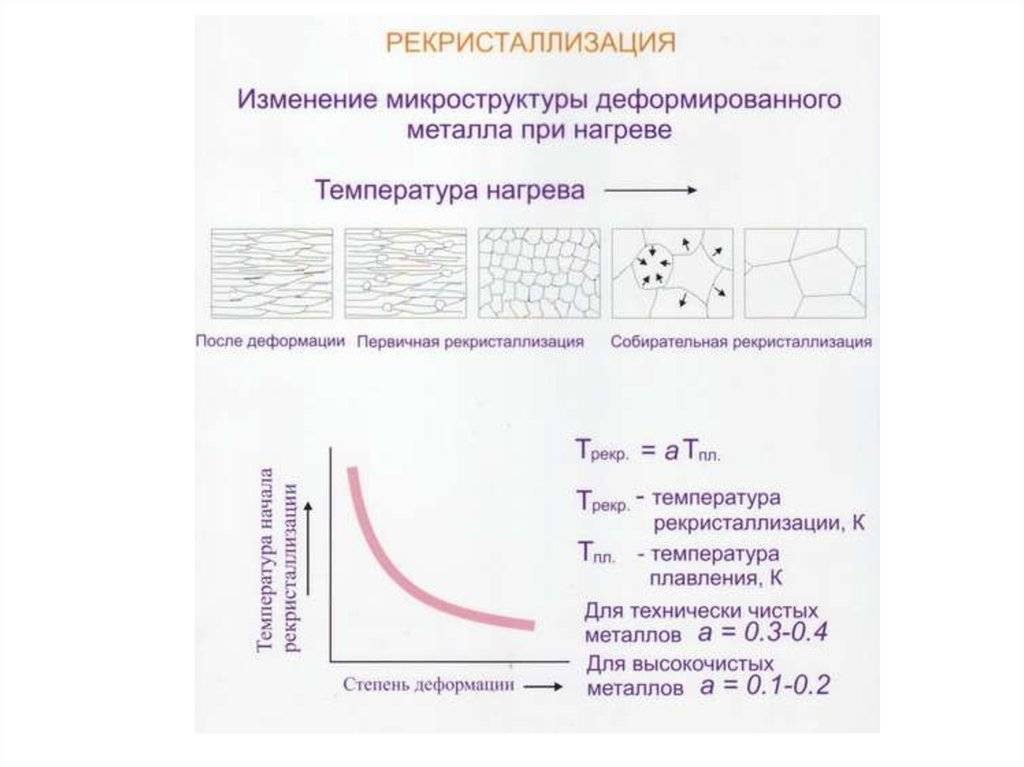

- Температура: процесс рекристаллизации начинается при достижении определенной температуры, называемой температурой рекристаллизации.

- Деформация: уровень деформации, достигнутой металлом, также влияет на скорость и интенсивность рекристаллизации.

- Время: для полноценного протекания процесса рекристаллизации металла требуется определенное время, которое зависит от его химического состава и структуры.

Применение рекристаллизации металлов:

Рекристаллизация металлов широко используется в производстве и обработке материалов. Процесс рекристаллизации позволяет улучшить механические свойства металла, в том числе его прочность и эластичность. Также рекристаллизация используется для улучшения поверхностных свойств металла, таких как его структура и финишная обработка.

Кроме того, рекристаллизация металлов широко применяется в производстве различных изделий из металла, в том числе в авиационной и машиностроительной промышленности.

Участок — рекристаллизация

Участок рекристаллизации в структурном отношении отличается от основного металла только при наличии предварительной пластической деформации.

Участок рекристаллизации представляет собой температурный интервал ( от 450 — 500 до 725), в котором происходит рекристаллизация зерен феррита. Сущность явления рекристаллизация заключается в росте зерен феррита ( повторная кристаллизация) из их обломков, образовавшихся в результате предварительной пластической деформации. Структура такого участка состоит из равноосных зерен феррита и перлита, в то время как основной металл имеет структуру в виде вытянутых неравноосных кристаллических обломков.

Участок рекристаллизации в структурном отношении отличается от основного металла только при наличии предварительной пластической деформации.

Участок рекристаллизации представляет собой температурный интервал ( 450 — 725 С), в котором происходит рекристаллизация зерен феррита. Сущность явления рекристаллизации заключается в росте зерен феррита ( повторная кристаллизация) из их обломков, образовавшихся в результате предварительной пластической деформации. Структура такого участка состоит из равноосных зерен феррита и перлита, в то время как основной металл имеет структуру в виде вытянутых неравноосных кристаллических обломков.

Участок рекристаллизации в структурном отношении отличается от основного металла только при наличии предварительной пластической деформации.

Участок рекристаллизации представляет собой температурный интервал ( 450 — 725 С), в котором происходит рекристаллизация зерен феррита. Сущность явления рекристаллизации заключается — в росте зерен феррита ( повторная кристаллизация) из их обломков, образовавшихся в результате предварительной пластической деформации. Структура такого участка состоит из равноосных зерен феррита и перлита, в то время как основной металл имеет структуру в виде вытянутых неравноосных кристаллических обломков.

| Структура наплавленного металла при сварке стали перлитного класса. |

Участок рекристаллизации в структурном отношении отличается от основного металла только при наличии предварительной пластической деформации.

Участок рекристаллизации возникает при сварке металла, подвергавшегося прежде пластической деформации ( прокатке, наклепу, ковке и др.), при которой происходило раздробление его зерен. При нагревании в процессе сварки из обломков этих зерен начинают расти новые крупные зерна.

Участок рекристаллизации наблюдается при сварке стали, подвергшейся пластической деформации. Пластическая деформация приводит к раздроблению зерен и превращению равноосной структуры в неравноосно-вытянутую структуру.

Участок рекристаллизации наблюдается при сварке стали, подвергшейся пластической деформации.

| Видманштеттова структура в стали 20 в зоне термического влияния стыка экономайзерных труб ХЗОО. |

Участок рекристаллизации сохраняет текстуру Ширина этого участка 0 1 — 1 5 мм.

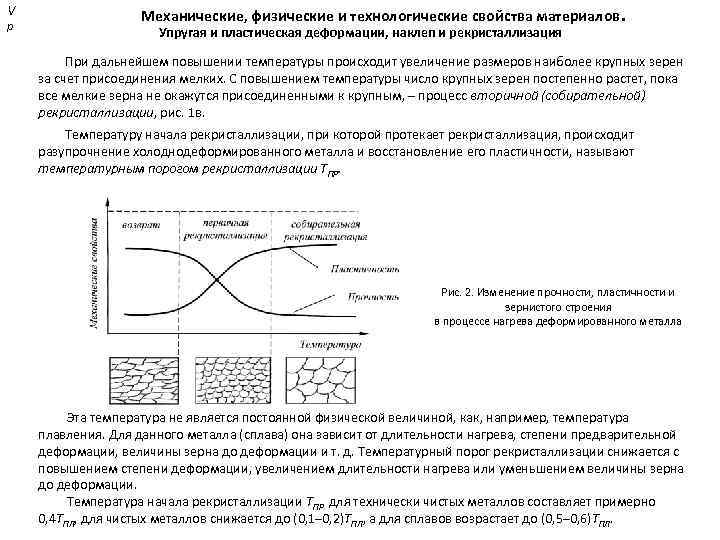

Участок рекристаллизации ( зона ef) наблюдается при сварке у сталей, подвергавшихся предварительному наклепу или пластической деформации. При нагреве из раздробленных деформацией обломков зерен начинают вырастать более крупные. Температура начала рекристаллизации соответствует примерно 450 С. Процесс рекристаллизации зависит от температуры нагрева, длительности выдержки и степени деформации и может привести к снижению пластических свойств металла.

Участок рекристаллизации ( зона ef) наблюдается при сварке сталей, подвергавшихся предварительному наклепу или пластической деформации. При нагреве из раздробленных деформацией обломков зерен начинают вырастать более крупные. Температура начала рекристаллизации соответствует примерно 450 С. Процесс рекристаллизации зависит от температуры нагрева, длительности выдержки и степени деформации и может привести к снижению пластических свойств металла.

Практический пример: значение скорости охлаждения для кристаллизации

В этом примере скорость охлаждения в конце процесса вызвала вторичное образование зародышей (зафиксировано зондом ParticleTrack с технологией FBRM), в результате чего образовалось множество мелких частиц. Это было обнаружено в режиме реального времени с помощью видеомикроскопа ParticleView с технологией PVM.

Увеличение скорости охлаждения раствора ведет к более быстрому пересыщению, в результате скорость образования зародышей кристаллов будет выше скорости их роста

Следовательно, чтобы получить нужное распределение кристаллов по размеру, чрезвычайно важно контролировать скорость охлаждения

Дисперсность кристаллов льда, например, влияет на вкус и консистенцию мороженого: так, кристаллы размером менее 50 мкм предпочтительнее кристаллов, которые больше 100 мкм. Она влияет и на технологические свойства распыляемых агрохимикатов: их частицы должны быть малы настолько, чтобы не засорять сопла при распылении, но при этом достаточно большими, чтобы их не уносило на соседние поля.

Рекомендации

- ^ Ю. Хаякава (2017), «Механизм вторичной рекристаллизации Госса зерен в текстурированной электротехнической стали,» Наука и техника передовых материалов , 18 : 1, 480-497, DOI : 10,1080 / 14686996.2017.1341277 .

- ^ Askeland, Donald R. (январь 2015). Материаловедение и инженерия материалов . Райт, Венделин Дж. (Седьмое изд.). Бостон, Массачусетс. С. 286–288. ISBN 978-1-305-07676-1. OCLC 903959750 .

- ^ Кирпич, Роберт Мейнард (1977). Структура и свойства инженерных материалов . Макгроу-Хилл.

- Р.Л. Барто; LJ Ebert (1971). «Влияние деформационного напряженного состояния на кинетику рекристаллизации молибдена». Металлургические операции . 2 (6): 1643–1649. Bibcode : 1971MT …… 2.1643B . doi : 10.1007 / BF02913888 (неактивен 31 мая 2021 г.).CS1 maint: DOI неактивен с мая 2021 г. ( ссылка )

- HM Chan; Ф. Дж. Хамфрис (1984). «Рекристаллизация алюминиево-кремниевых сплавов с бимодальным распределением частиц». Acta Metallurgica . 32 (2): 235–243. DOI : 10.1016 / 0001-6160 (84) 90052-X .

- RD Doherty (2005). «Первичная перекристаллизация». В RW Cahn; и другие. (ред.). Энциклопедия материалов: наука и техника . Эльзевир. С. 7847–7850.

- RD Doherty; Д.А. Хьюз; Ф. Дж. Хамфрис; JJ Jonas; D Juul Jenson; М. Е. Касснер; МЫ Король; TR McNelley; HJ McQueen; А. Д. Роллетт (1997). «Актуальные проблемы перекристаллизации: обзор». Материаловедение и инженерия . A238 : 219–274.

- Ф. Дж. Хамфрис; М. Хазерли (2004). Рекристаллизация и связанные с ней явления отжига . Эльзевир.

Свойства пластически деформированных металлов

В результате холодного пластического деформирования металл упрочняется и изменяются его физические свойства — электросопротивление, магнитные свойства, плотность. Наклепанный металл запасает 5 — 10% энергии, затраченной на деформирование. Запасенная энергия тратится на образование дефектов решетки (например, плотность дислокаций возрастает до 109

-1012

см — 2

) и на упругие искажения решетки. Свойства наклепанного металла меняются тем сильнее, чем больше степень деформации.

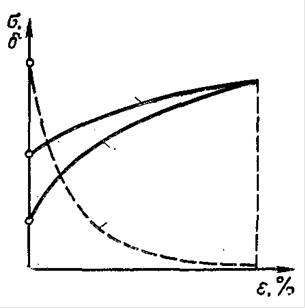

При деформировании увеличиваются прочностные характеристики (твердость; sВ

; sТ

; sУПР

) и понижаются пластичность и вязкость (d, y, KCU). Металлы интенсивно наклепываются в начальной стадии деформирования, после 40% -ной деформации механические свойства меняются незначительно (Рис.6). С увеличением степени деформации предел текучести растет быстрее предела прочности (временного сопротивления). Обе характеристики у сильно наклепанных металлов сравниваются, а удлинение становится равным нулю. Такое состояние наклепанного металла является предельным, при попытке продолжить деформирование металл разрушается. Путем наклепа твердость и временное сопротивление (предел прочности) удается повысить в 1,5 — 3 раза, а предел текучести — в 3 — 7 раз при максимально возможных деформациях. Металлы с ГЦК-решеткой упрочняются сильнее металлов с ОЦК-решеткой.

Рисунок 6. Зависимость механических свойств от степени деформации

С ростом степени деформации возрастает удельное электросопротивление, коэрцитивная сила, понижается магнитная проницаемость, остаточная индукция и плотность металла.

Наклепанные металлы более активно, вступают в химические реакции, они легче корродируют и склонны к коррозионному растрескиванию. При больших степенях деформации в результате образования текстуры деформации проявляется анизотропия механических и магнитных свойств.

Упрочнение при наклепе широко используют для повышения механических свойств деталей, изготовленных методами холодной обработки давлением. В частности, наклеп поверхностного слоя деталей повышает сопротивление усталости.

В промышленности широко применяют следующие высокопроизводительные эффективные и дешевые способы поверхностного упрочнения деталей: дробеструйный наклеп, накатывание поверхности роликами или шариками, чеканка специальными бойками, гидроабразивный наклеп и др.

Эти способы позволяют значительно увеличить долговечность деталей, повысить прочность и твердость, уменьшить пластичность и вязкость.

Дробеструйный наклеп осуществляется потоком стальной или чугунной дроби (диаметр 0,4 — 2,0 мм,

твердость 62 — 64 HRC),ударяющей об поверхность готовой детали с большей скоростью (70 м/сек). Удары дробинок приводят к пластической деформации и наклепу поверхности деталей. Степень наклепа зависит от многих факторов: материала детали, вида предшествующей обработки, диаметра дроби и т.д. Например, термически обработанная рессора после наклепа имеет упрочненный слой толщиной 0,2 — 0,4 мм.

При накатывании деталей стальными роликами упрочненный слой получается толщиной несколько миллиметров.

При чеканке бойками малоуглеродистой стали при помощи механических или пневматических устройств можно получить упрочненный слой толщиной до 20 — 30 мм.

Гидроабразивный наклеп осуществляется действием струи жидкости с песком на поверхность деталей.

Понижение пластичности при наклепе используют для улучшения обрабатываемости резанием вязких и пластичных материалов (сплавов алюминия, латуней и др.).

Изменение механических свойств от степени пластической деформации для некоторых металлов приведено на рисунке 7.

|

|

|

Рисунок 7. Изменение механических свойств в зависимости от степени деформации: а) изменение механических свойств низкоуглеродистой стали в зависимости от вытяжки; б) изменение механических свойств меди в зависимости от степени деформации; в) изменение механических свойств алюминия в зависимости от степени деформации.

Описание процесса

Рекристаллизация характеризуется следующими показателями:

- скоростью протекания рекристаллизации;

- температурой начала кристаллизации;

- последовательностью рекристаллизационных преобразований.

При постепенном повышении температуры наступает момент,когда начинается разрушение прочных кристаллических связей. Температура, при которой он начинается, называется температурный порог рекристаллизации. Этот показатель во многом зависит от чистоты материала, то есть количества имеющихся добавок и примесей. Например, для алюминия этот порог равен 100 °С, для железа обладающего нормальной технической чистотой он равен 450 °С. Для меди она составляет 270 °С. В теории металловедения получена однозначная зависимость, которая связывает абсолютную температуру порога рекристаллизации и температуру плавления. Эта температура справедлива для всех металлов и сплавов.Теория описания этого показателя полностью подтверждается на практике.

Было установлено, что температура начала кристаллизации связана с температурой плавления через определённый коэффициент. Он имеет свою величину для различных материалов. В частности принято считать, что этот коэффициент равен:

- для металлов с небольшим количеством примесей и добавок он равен 0,4;

- металлы с высокой чистотой обладают коэффициентом 0,1-0,2;

- для так называемых твёрдых растворов он находится в интервале от 0,5 до 0,8.

Более точные значения для каждого материала можно найти в справочной литературе по металловедению. В зависимости от химических и физических свойств и условий протекания процесса зависит скорость рекристаллизации.Она изменяется при изменении состава металла, давления или механического воздействия на образец. Скорость влияет на рекристаллизационные процессы, конечный результат преобразований.Очень важным является возможность регулирования скорости этого превращения. Например, при производстве так называемой трансформаторной стали необходимо обеспечивать условия формирования крупных кристаллов, которые будут ориентированы в одном направлении. Эта задача решается с помощью соответствующих добавок. Такими добавками служат сера и марганец. Эти добавки создают соответствующий катализ для получения материала с необходимыми физическими и механическими характеристиками.

В результате применения катализаторов, создания определённых условий (температуры, давления) начинается собирательный процесс зёрен необходимого размера и формы с их строгой ориентацией, что позволяет придать металлу требуемые свойства.

Виды старения металла

Выделяют 2 вида старения металла: термическое и механическое. Термический вид является разновидностью искусственного старения металла, которое выполняют с подогревом до определенной температуры, выдержкой и охлаждением на воздухе. В процессе операции изменяется растворимость углерода в альфа-железе в зависимости от температуры, до которой была нагрета заготовка. Режимы проведения операции зависят от марки стали, чугуна, цветного металла или сплава и указываются в технологическом процессе по выполнению операции. Различают следующие виды искусственного старения металлов:

- полное (выполняется при определенной температуре с продолжительностью, обеспечивающей максимальные прочностные характеристики);

- неполное (выполняется при более низкой температуре непродолжительно для повышения прочности и сохранения пластических свойств);

- перестаривание (выполняется при высокой температуре или с большой выдержкой с целью получения высокой прочности, коррозионной стойкости, электропроводности и других свойств);

- стабилизирующее (выполняется для стабилизации размеров и физико-химических свойств изделия).

При естественном старении материал выдерживается при комнатной температуре определенное время, что приводит к повышению твердости, прочности и текучести. Процесс этот длительный. Обычно занимает 15 и больше дней (зависит от материала), когда изготовленные детали и заготовки хранятся на открытом воздухе. Чтобы ускорить процесс получения качественного материала и получить те же результаты, выполняют операцию искусственного старения в специальных печах по определенной технологии.

Механический вид называют деформационным, осуществляют путем пластической деформации при нагреве ниже температуры рекристаллизации материала. Обычно это 20 °C. Возможен вариант совмещения механического и термического старения. Такой способ применяют для легированных сталей.

Определение

Три карты EBSD запасенной энергии в сплаве Al-Mg-Mn после воздействия увеличивающейся температуры рекристаллизации. Объемная доля рекристаллизованных зерен (светлых) увеличивается с температурой в течение заданного времени. Люк Хаген

Рекристаллизация определяется как процесс, в котором зерна кристаллической структуры приобретают новую структуру или новую форму кристалла.

Трудно дать точное определение рекристаллизации, поскольку этот процесс тесно связан с несколькими другими процессами, в первую очередь с восстановление и рост зерна. В некоторых случаях трудно точно определить точку, в которой начинается один процесс и заканчивается другой. Доэрти и другие. (1997) определили перекристаллизацию как:

Таким образом, процесс можно отличить от восстановления (когда большеугловые границы зерен не мигрируют) и роста зерен (где движущая сила возникает только из-за уменьшения площади границы). Рекристаллизация может происходить во время или после деформации (во время охлаждения или последующей термическая обработка, например). Первый называется динамичный в то время как последний называется статический. Кроме того, рекристаллизация может происходить прерывисто, когда образуются и растут отдельные новые зерна, или непрерывно, когда микроструктура постепенно превращается в рекристаллизованную микроструктуру. Различные механизмы, с помощью которых происходит рекристаллизация и восстановление, сложны и во многих случаях остаются спорными. Следующее ниже описание в первую очередь применимо к статической прерывистой рекристаллизации, которая является наиболее классической разновидностью и, вероятно, наиболее понятной. Дополнительные механизмы включают (геометрический) динамическая рекристаллизация и граничная миграция, вызванная деформацией.

Вторичная рекристаллизация происходит, когда определенное очень небольшое количество {110}<001> Зерна (Госса) растут избирательно, примерно одно из 106 первичных зерен, за счет многих других первично рекристаллизованных зерен. Это приводит к аномальный рост зерна, что может быть положительным или отрицательным для свойств материала продукта. Механизм вторичной рекристаллизации заключается в небольшом и однородном размере первичного зерна, достигаемом за счет ингибирования нормального роста зерна мелкими осадками, называемыми ингибиторами. Гусовые зерна названы в честь Норман П. Госс, изобретатель зерновой электротехническая сталь около 1934 года.

Результаты и обсуждение

На рис. 1 (под этим блоком текста) приведены потенциодинамические кривые поляризации и графики Найквиста сплава Та. Из потенциодинамических поляризационных кривых (рис. 1, а) видно поведение поляризации деформированного образца намного больше похоже на более ранние результаты то есть анодное и катодное поведение Та.

Для деформированного образца существует точка перехода, при которой анодный наклон графика резко изменяется, и анодный ток слегка увеличивается с увеличением более положительного потенциала. Анодное растворение продолжается с постоянной скоростью. Однако поляризационные характеристики образцов отжига показывают разницу в том, что анодные токи постепенно увеличиваются с увеличением более положительного потенциала. Как для анодной, так и для катодной ветвей плотности тока отжиговых образцов намного меньше, чем у деформированных образцов.

Это указывает на то, что микроструктура влияет не только на анодное растворение, но также на катализ катодной реакции, а коррозионные характеристики определяются как анодной, так и катодной реакциями. Более того,На рис. 1, б представлен график для различных образцов в растворе H 2 SO 4 .

Существует только одна постоянная времени, и на поверхности электрода не образуются промежуточные продукты, такие как адсорбционный комплекс. В зависимости от формы графика была выбрана модель эквивалентной схемы для получения поляризационного сопротивления ( R p ), как показано на рисунке 1 б. R s — сопротивление испытательного раствора между электродом сравнения и рабочим электродом и элементом постоянной фазы (CPE), определяемое как Z = 1 / Y (jw) -n используется для объяснения неидеального емкостного отклика от интерфейса. Общепринято, что диаметр полукруга связан с R p пассивных пленок. Увеличение диаметра означает увеличение коррозионной стойкости. Потенциал коррозии ( E corr ) и плотность коррозионного тока ( i corr ) также были отмечены на графике.

Рис. 1

Электрохимические измерения ( а ) потенциодинамических кривых поляризации и ( б ) графиков .

- Значение E Corr является -0,16 В для деформированного образца.

- Тогда как значения E corrсоставляют -0,40 В и -0,45 В

для образца, отожженного при 1200 ° С в течение 10 минут, и образца, отожженного при 1350 ° С в течение 240 минут, соответственно.

Следовательно, E corr отожженных образцов является более отрицательным, чем у деформированного. Это указывает на то, что не только анодное растворение намного более блокировано, но и катодная активность намного ниже, что приводит к более низким скоростям коррозии при E corr . Я корр деформированного образца составляет 14 × 10 -8 А / см 2 . В то время как I Corr уменьшается до 7,5 × 10-8 А / см 2 для образца, отожженного при 1200 ° С в течение 10 мин, и дополнительно уменьшенного до 2,3 × 10 -8 А / см 2после отжига при 1350 ° С в течение 240 мин, что свидетельствует о повышении коррозионной стойкости после отжига. R р деформированного образца составляет 0,46 × 10 6 Ω см 2 .

При этом значения R p составляют 3,7 × 10 6 Ом см 2 и 7,3 × 10 6 Ом см 2 после отжига при 1200 ° С в течение 10 минут и при 1350 ° С в течение 240 минут, соответственно. Ясно ряд улучшенных коррозионностойких свойств, благодаря постепенному сдвигу E corrв сторону отрицательных значений и постепенного уменьшения I corr и увеличения R p .

Описание первичной рекристаллизации

Деформированный металл или свежий прокат переживает естественный процесс формирования ячеек с наиболее энергетически выгодными формами. Физическое воздействие смещает слои, при этом структура подвержена растяжению и, наоборот, сжатию в других точках. Этот дисбаланс склонен к возврату в естественное нормальное состояние. При комнатных температурах и минимальном нагреве эти события происходят с очень низкой скоростью, так как колебательных движений атомов недостаточно. Резкое ускорение возникает при увеличении внутренней энергии. Оптимальный показатель зависит от веса первичного элемента и степени связи с соседями, то есть от химического состава.

Рекристаллизация

Подробности Категория:

РЕКРИСТАЛЛИЗАЦИЯ

, процесс вторичной кристаллизации деформированных металлов при нагреве. Для рекристаллизации необходимы два условия: 1) состояние наклепа металла и 2) нагрев после наклепа. Технический металл в литом или отожженном (ненаклепанном) состоянии представляет собой некоторую массу кристаллов, по границам которых располагается т. н. межклеточное вещество, которое мешает кристаллам соприкасаться между собой. Кроме того, при кристаллизации сплава (переход из жидкого состояния в твердое) между кристаллами остаются некоторые промежутки — поры, незаполненные металлом (усадочные микропоры). Деформацией кристаллы металла разрушаются, разрывают оболочку из межклеточного вещества и частично соприкасаются чистыми изломами меж собой, уничтожая микропоры. При низкой температуре энергия атомов кристаллической решетки не может преодолеть сопротивления вязкости твердого металла, а потому деформированные кристаллы на холоде остаются раздробленными, но при повышении температуры начинается ориентация атомов разрушенной кристаллической решетки, и образовавшиеся кристаллы начинают расти за счет обломков прежних кристаллов до размеров, иногда значительно больших, чем первоначальные. Та низшая температура, при которой начинается этот процесс кристаллизации, и называется температура рекристаллизации.

Очевидно эта температура зависит от состояния и структуры рекристаллизующегося металла (чем больше имеется свежих стыков осколков кристаллов, чем тоньше, т. е. меньше межклеточного вещества в металле, иначе — чем он чище, тем ниже лежит начальная температура рекристаллизации), но в известном пределе эта температура является функцией только природы металла. А. А. Бочвар на основании некоторых теоретических выводов, подтвержденных рядом практических наблюдений, предлагает такую зависимость:

Ниже в таблице приведены температуры плавления и температуры рекристаллизации некоторых металлов по Бочвару.

По мере повышения нагрева процесс рекристаллизации идет быстрее. Из опыта найдено, что рост зерна кристалла тем больше, чем выше температура (при данной деформации) и чем слабее деформация (при данной температуре). Имеется некоторая «критическая» величина деформации (в пределах около 5%), вызывающая наибольший рост кристаллизации. Всякая прослойка, например, другая составляющая сплава, мешает росту кристаллов; например, феррит стали, содержащий до 0,10—0,12% С, способен к образованию больших кристаллов, а в стали с большим содержанием С (0,2— 0,3% и выше) перлитные островки мешают ему образовать крупные кристаллы. Крупнокристаллическое строение кристаллов вследствие рекристаллизации сообщает всякому металлу малое сопротивление удару, поэтому надо избегать при технологических процессах условий, вызывающих рост кристалла; как предупредительную меру против этого следует считать высокий нагрев, т. е. отжиг металла.