Немного теории об устройстве и области применения коллекторных электродвигателей

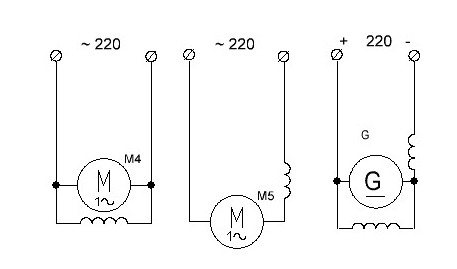

Электродвигатели этого типа могут быть постоянного или переменного тока, с последовательным, параллельным или смешанным возбуждением ( для переменного тока применяется только первые два вида возбуждения).

Коллекторный электродвигатель состоит из ротора, статора, коллектора и щеток. Ток в цепи, проходящий через соединенные определенным образом обмотки статора и ротора, создает магнитное поле, заставляющее последний вращаться. Напряжение на ротор передается при помощи щеток из мягкого электропроводного материала, чаще всего это графит или медно-графитовая смесь. Если изменить направление тока в роторе или статоре, вал начнет вращаться в другую сторону, причем это всегда делается с выводами ротора, что бы не происходило перемагничивание сердечников.

При одновременном изменении подключения и ротора и статора реверсирования не произойдет. Существуют также трехфазные коллекторные электродвигатели, но это уже совсем другая история.

Электродвигатели постоянного тока с параллельным возбуждением

Обмотка возбуждения (статорная) в двигателе с параллельным возбуждением состоит из большого количества витков тонкого провода и включена параллельно ротору, сопротивление обмотки которого намного меньше. Поэтому для уменьшения тока во время запуска электродвигателей мощностью более 1 Квт в цепь ротора включают пусковой реостат. Управление оборотами электродвигателя при такой схеме включения производится путем изменения тока только в цепи статора, т.к. способ понижения напряжения на клеммах очень не экономичен и требует применение регулятора большой мощности.

Электродвигатели постоянного тока с последовательным возбуждением

Обмотка возбуждения такого электродвигателя имеет небольшое число витков толстого провода, и при ее последовательном включении в цепь якоря ток во всей цепи будет одинаков. Электродвигатели этого типа более выносливы при перегрузках и поэтому наиболее часто встречаются в бытовых устройствах.

- Подключением параллельно статору регулировочного устройства, изменяющего магнитный поток. Однако этот способ довольно сложен в реализации и не применяется в бытовых устройствах.

- Регулирование (снижение) оборотов с помощью уменьшения напряжения. Этот способ применяется практически во всех электрических устройствах – бытовых приборах, инструменте и т.д.

Эти однофазные моторы имеют меньший КПД, чем двигатели постоянного тока, но из за простоты изготовления и схем управления нашли наиболее широкое применение в бытовой технике и электроинструменте. Их можно назвать “универсальными”, т.к. они способны работать как при переменном, так и при постоянном токе. Это обусловлено тем, что при включении в сеть переменного напряжение направление магнитного поля и тока будет изменяться в статоре и роторе одновременно, не вызывая изменения направления вращения. Реверс таких устройств осуществляется переполюсовкой концов ротора.

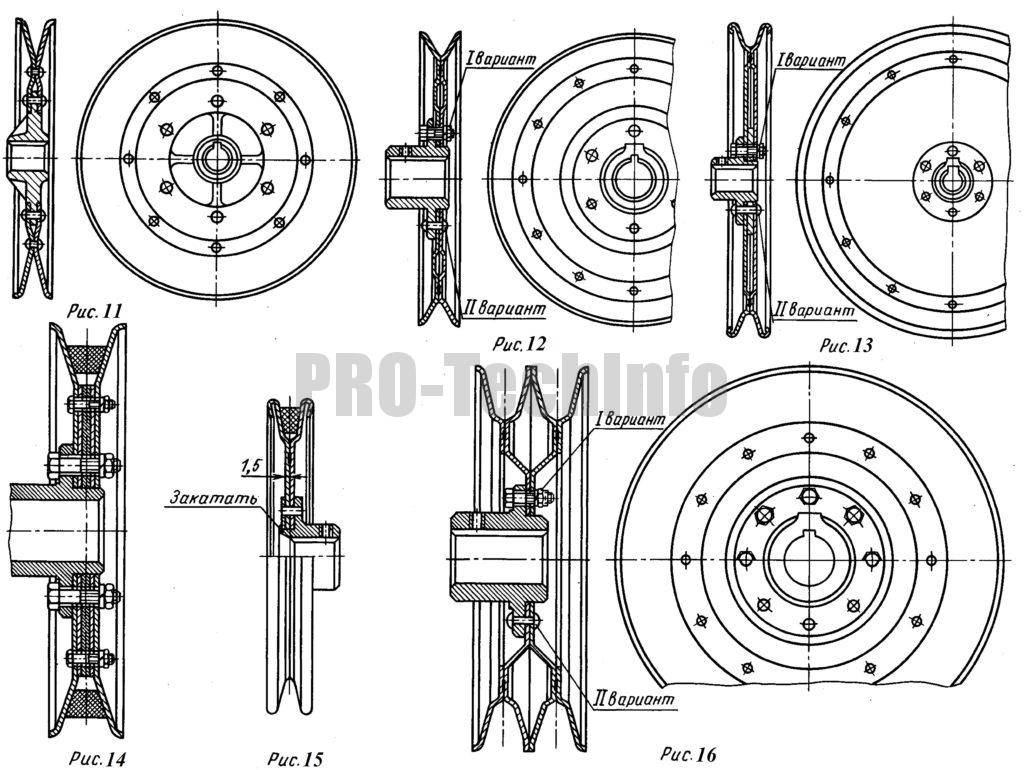

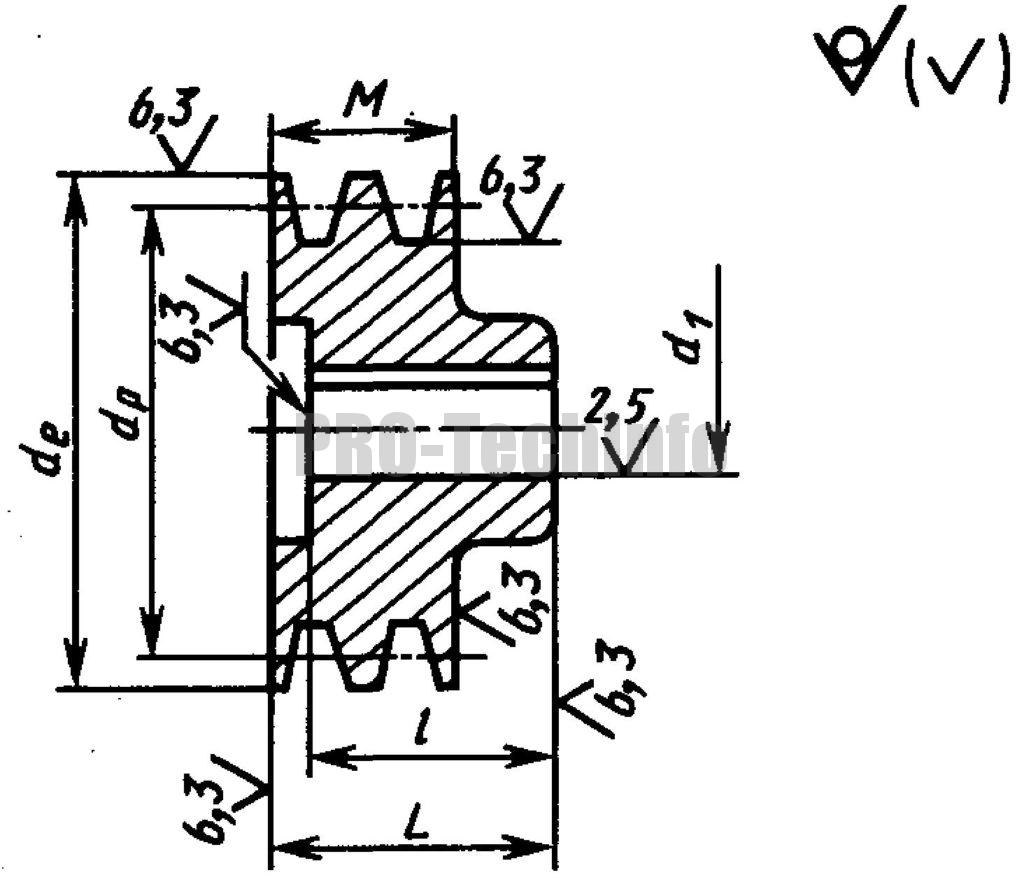

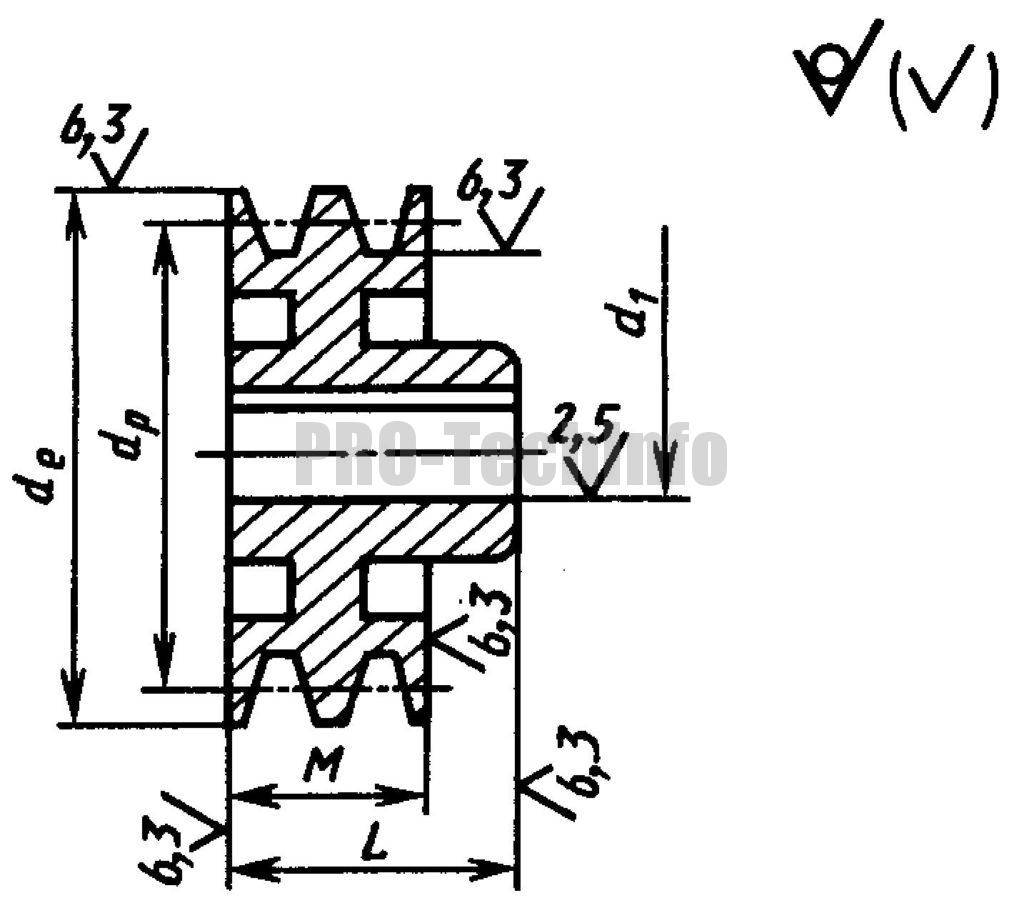

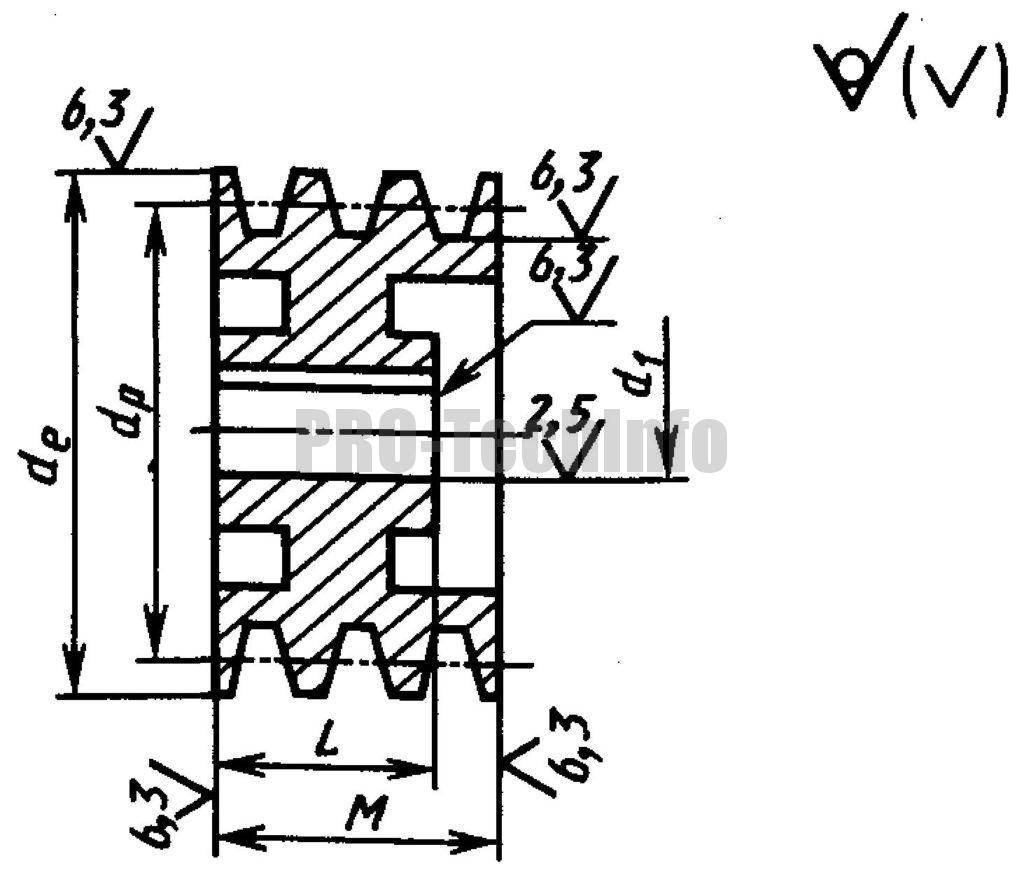

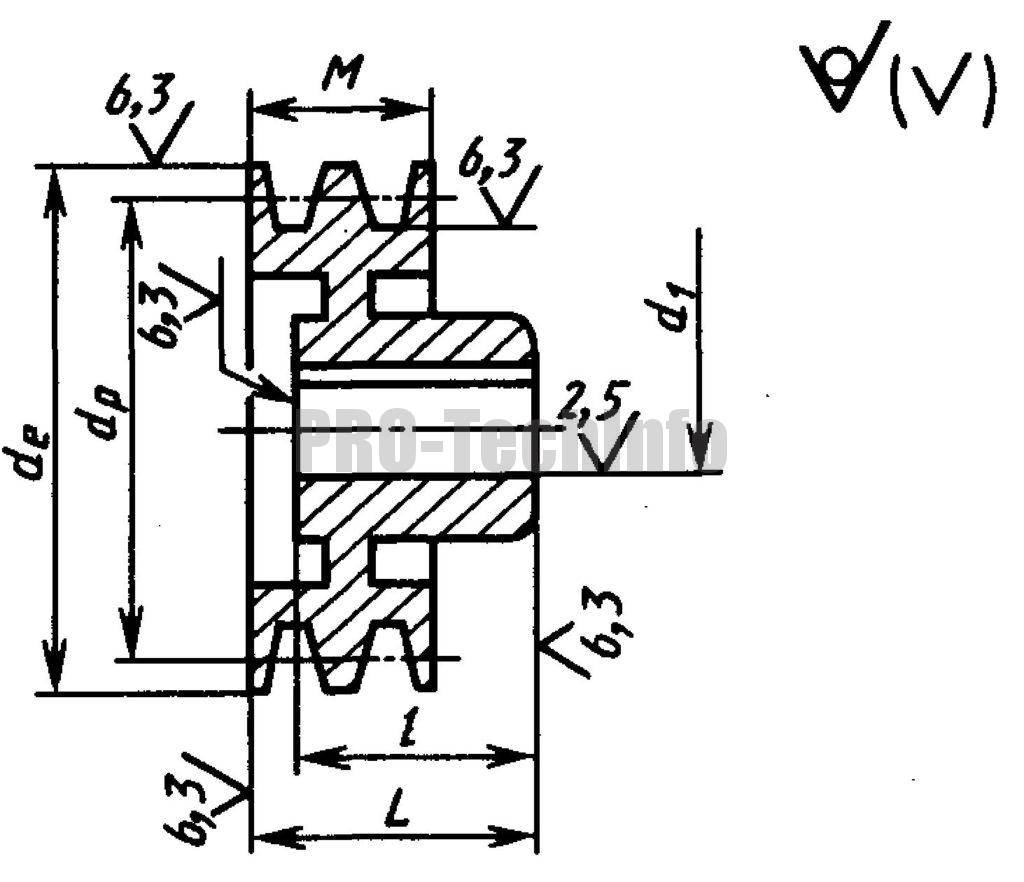

Шкивы тонкостенные клиноременных передач

Задача уменьшения массы и моментов инерции клиноременных шкивов решается изготовлением этих шкивов из тонкой листовой стали штамповкой и сваркой. Подобные шкивы (сварные и сборные) (рис. 11…16) получили в настоящее время широкое распространение. Конструкция сварного шкива дана также в разделе сварных соединений. Конструкция сборного шкива (рис. 14) позволяет изменением числа проставок (дисков) менять диаметр.

Соседние страницы

- Натяжные устройства ременных передач

- Натяжные ролики ременных передач

- Ремни плоские приводные резинотканевые по ГОСТ 23831-79

- Шкивы плоскоременных передач

- Ремни приводные клиновые нормальных сечений по ГОСТ 1284.1-80 (СТ СЭВ 4481-84)

- Ремни клиновые вариаторные

- Раздвижные шкивы

Зависимость оборотов от диаметра шкива

как правильно рассчитать диаметры шкивов, чтобы ножевой вал деревообрабатывающего станка вращался со скоростью 3000…3500 оборотов в минуту. Частота вращения электрического двигателя 1410 оборотов в минуту (двигатель трехфазный, но будет включен в однофазную сеть (220 В) с помощью системы конденсаторов. Ремень клиновой.

Диаметр шкива, в зависимости от частоты вращения вала и линейной скорости шкива, определяют по формуле:

где D1 — диаметр шкива, мм; V — линейная скорость шкива, м/с; n — частота вращения вала, об/мин.

Легко подсчитать, что для шкива на валу электродвигателя с частотой вращения 1400 об/мин, минимальный диаметр шкива (повышающая передача) при линейной скорости ремня 10 м/с составит около 136 мм.

Диаметр ведомого шкива вычисляют по следующей формуле:

D2 = D1x(1 — ε)/(n1/n2),

где D1 и D2 — диаметры ведущего и ведомого шкивов, мм; ε — коэффициент скольжения ремня, равный 0,007…0,02; n1 и n2 — частота вращения ведущего и ведомого валов, об/мин.

Так как значение коэффициента скольжения весьма мало, то поправку на скольжение можно и не учитывать, то есть вышестоящая формула приобретет более простой вид:

Минимальное расстояние между осями шкивов (минимальное межцентровое расстояние) составляет:

где Lmin — минимальное межцентровое расстояние, мм; D1 и D2 — диаметры шкивов, мм; h — высота профиля ремня.

Чем меньше межцентровое расстояние, тем сильнее изгибается ремень при работе и тем меньше срок его службы. Целесообразно принимать межцентровое расстояние больше минимального значения Lmin, причем делают его тем больше, чем ближе значение передаточного отношения к единице. Но во избежание чрезмерной вибрации применять очень длинные ремни не следует. Кстати, максимальное межцентровое расстояние Lmax легко вычислить по формуле:

Lmax

Работы по переборке электродвигателя подходят к завершению. Приступаем к расчёту шкивов ремённой передачи станка. Немного терминологии по ремённой передаче.

Главными исходными данными у нас будут три значения. Первое значение это скорость вращения ротора (вала) электродвигателя 2790 оборотов в секунду. Второе и третье это скорости, которые необходимо получить на вторичном валу. Нас интересует два номинала 1800 и 3500 оборотов в минуту. Следовательно, будем делать шкив двухступенчатый.

Заметка! Для пуска трёхфазного электродвигателя мы будем использовать частотный преобразователь поэтому расчётные скорости вращения будут достоверными. В случае если пуск двигателя осуществляется при помощи конденсаторов, то значения скорости вращения ротора будут отличаться от номинального в меньшую сторону. И на этом этапе есть возможность свести погрешность к минимуму, внеся поправки. Но для этого придётся запустить двигатель, воспользоваться тахометром и замерить текущую скорость вращения вала.

Наши цели определены, переходим выбору типа ремня и к основному расчёту. Для каждого из выпускаемых ремней, не зависимо от типа (клиноременный, поликлиновидный или другой) есть ряд ключевых характеристик. Которые определяют рациональность применения в той или иной конструкции. Идеальным вариантом для большинства проектов будет использование поликлиновидного ремня. Название поликлиновидный получил за счет своей конфигурации, она типа длинных замкнутых борозд, расположенных по всей длине. Названия ремня происходит от греческого слова «поли», что означает множество. Эти борозды ещё называют по другому – рёбра или ручьи. Количество их может быть от трёх до двадцати.

Поликлиновидный ремень перед клиноременным имеет массу достоинств, таких как:

- благодаря хорошей гибкости возможна работа на малоразмерных шкивах. В зависимости от ремня минимальный диаметр может начинаться от десяти – двенадцати миллиметров;

- высокая тяговая способность ремня, следовательно рабочая скорость может достигать до 60 метров в секунду, против 20, максимум 35 метров в секунду у клиноременного;

- сила сцепления поликлинового ремня с плоским шкивом при угле обхвата свыше 133° приблизительно равна силе сцепления со шкивом с канавками, а с увеличением угла обхвата сила сцепления становится выше. Поэтому для приводов с передаточным отношением свыше трёх и углом обхвата малого шкива от 120° до 150° можно применять плоский (без канавок) больший шкив;

- благодаря легкому весу ремня уровни вибрации намного меньше.

Принимая во внимание все достоинства поликлиновидных ремней, мы будем использовать именно этот тип в наших конструкциях. Ниже приведена таблица пяти основных сечений самых распространённых поликлиновидных ремней (PH, PJ, PK, PL, PM)

Детали машин

Муфты комбинированные

Эти муфты применяются в тех случаях, когда ни одна из рассмотренных выше муфт не может полностью удовлетворить всем требованиям, предъявляемым к соединению валов. На практике чаще всего используют комбинацию упругих …

Муфты автоматические, или самоуправляемые

Эти муфты предназначаются для автоматического разъединения валов в тех случаях, когда параметры работы машины становятся недопустимыми по тем или иным показателям. Классификация автоматических муфт представлена схемой на с. 367. Вышеизложенные …

Муфты управляемые, или сцепные

Управляемые муфты позволяют соединять или разъединять валы с помощью механизма управления. По принципу работы все эти муфты можно разделить на две группы: муфты, основанные на зацеплении (кулачковые или зубчатые); муфты, …

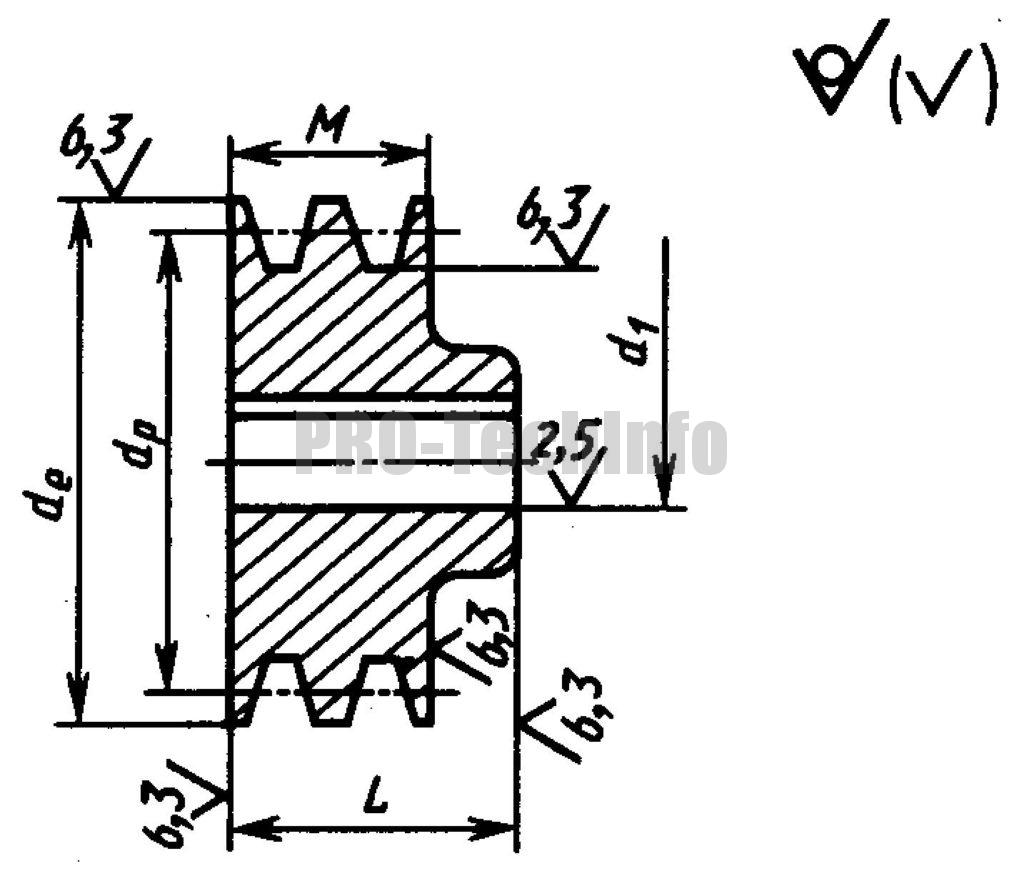

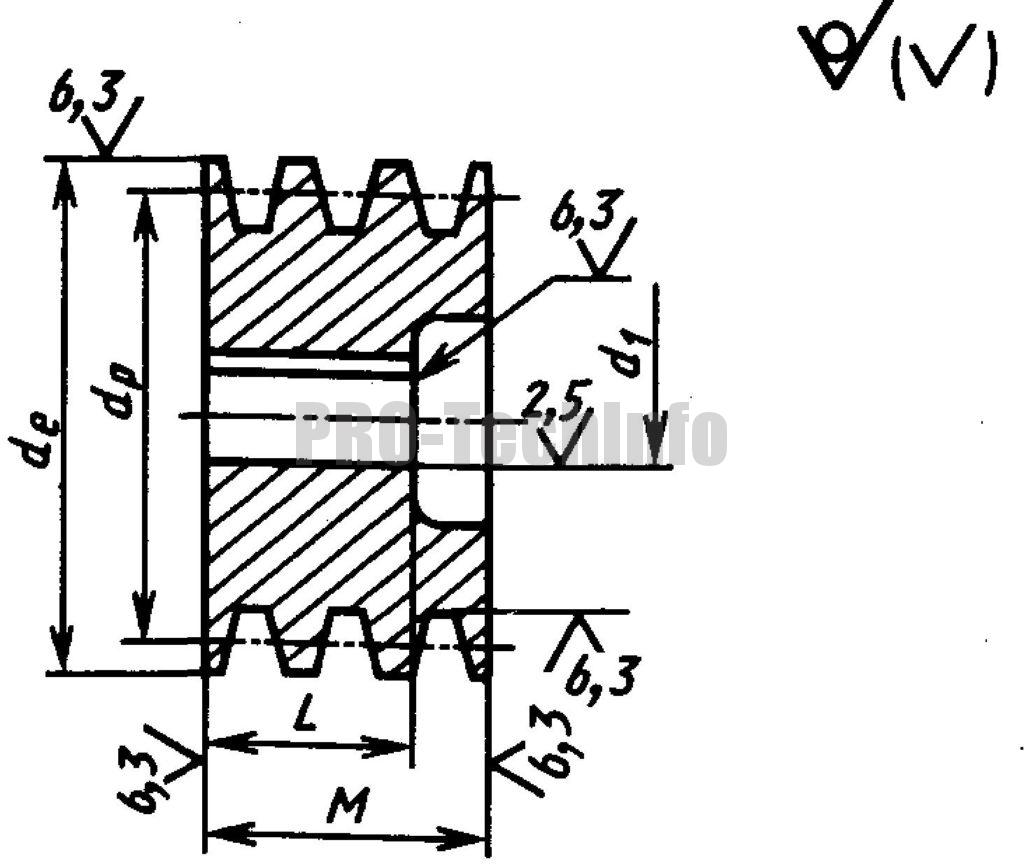

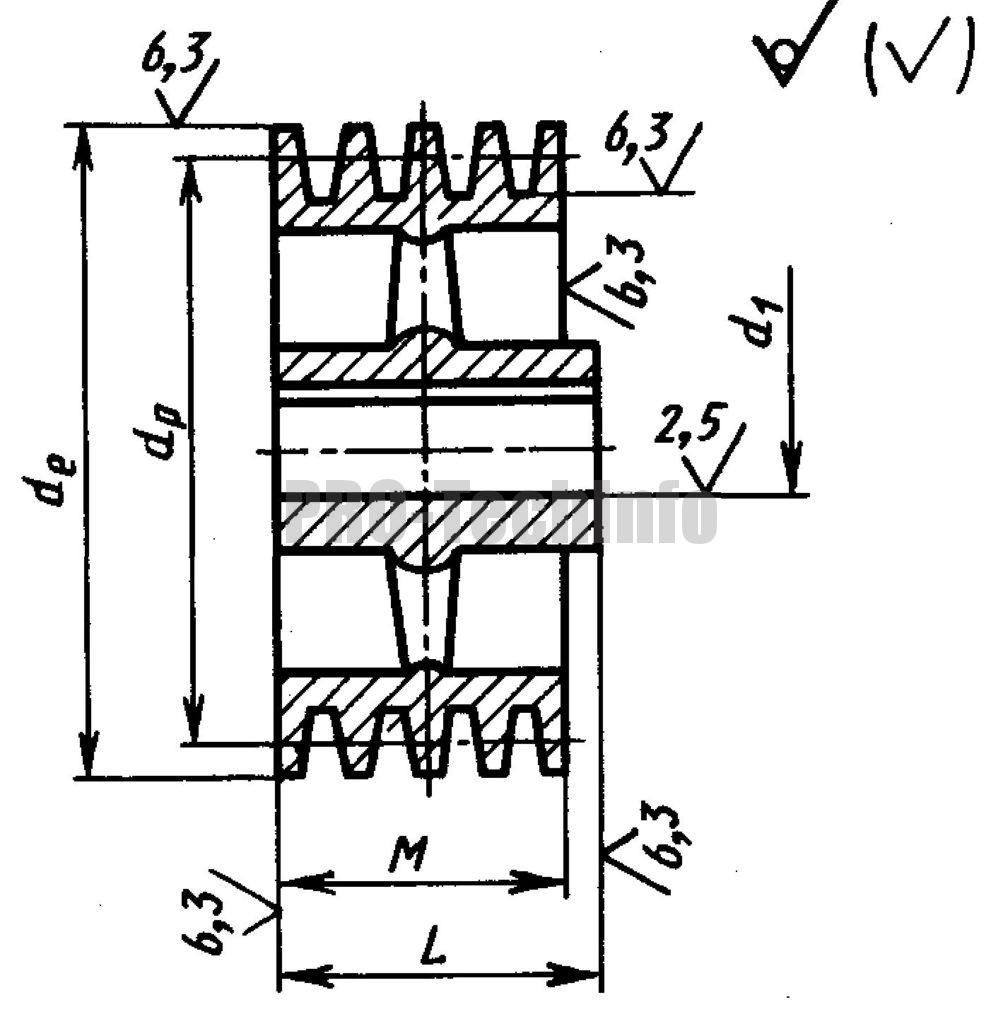

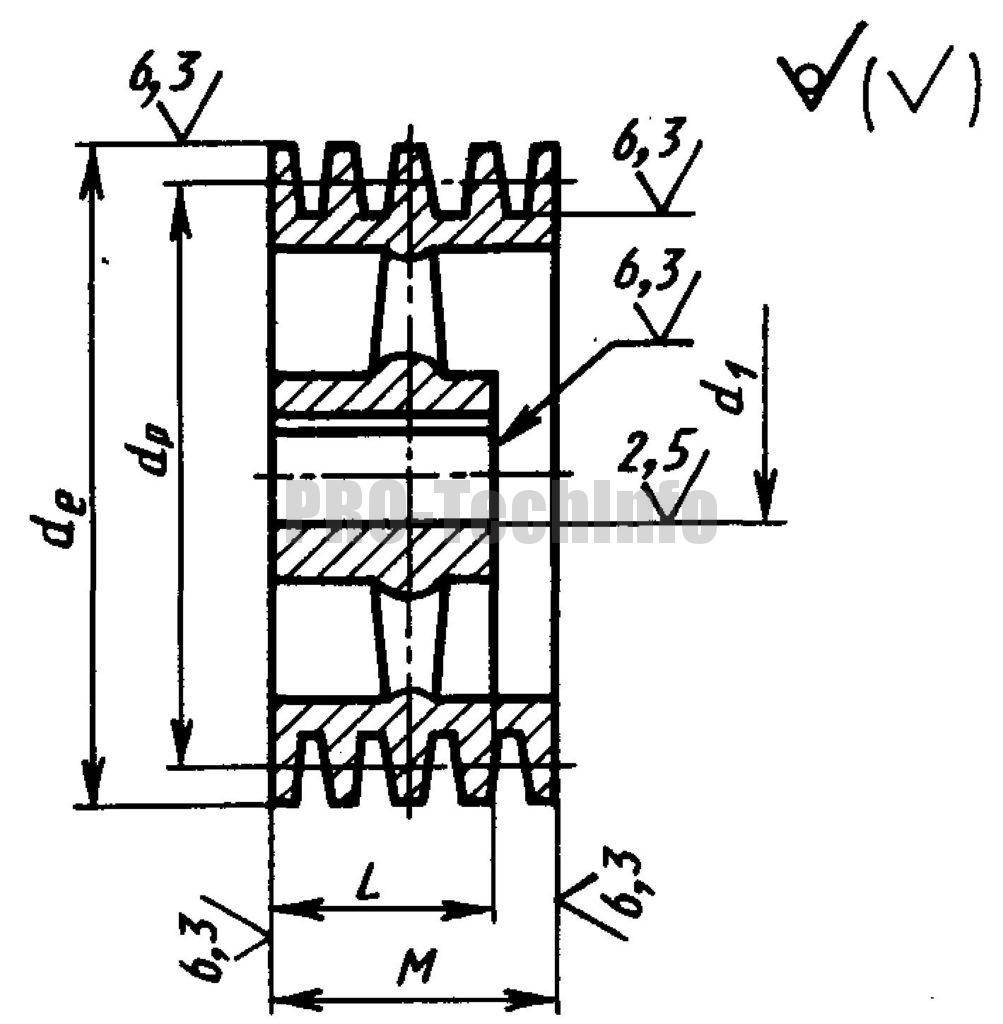

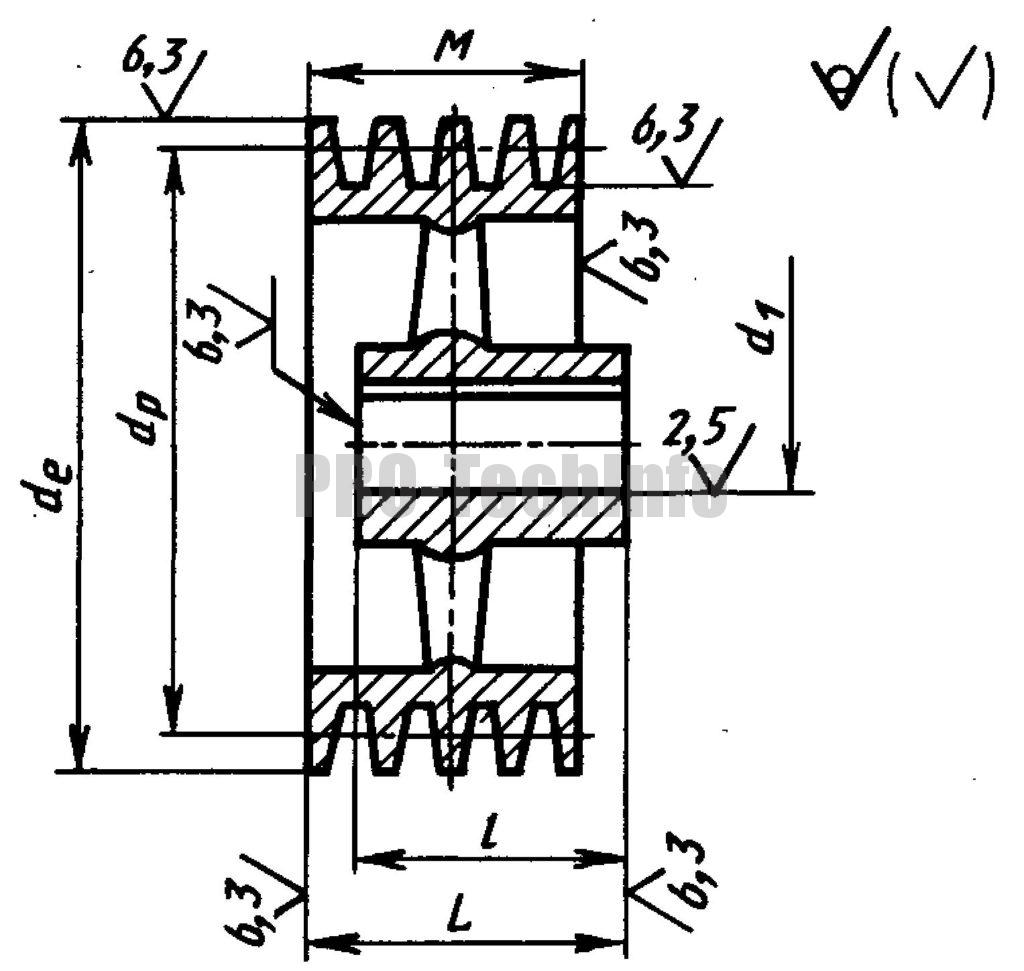

Типы шкивов для клиновых ремней

В зависимости от конструкции различают шкивы типов 1…6 (рис. 1…6) и типов 7…9 (рис. 7…9).

Шкив типа 1 — монолитный с односторонней выступающей ступицей.

Шкив типа 2 — монолитный с односторонней выточкой.

Шкив типа 3 — монолитный с односторонней выточкой и выступающей ступицей.

Шкив типа 4 — с диском и ступицей, выступающей с одного торца обода.

Шкив типа 5 — с диском и ступицей, укороченной с одного торца обода.

Шкив типа 6 — с диском и ступицей, выступающей с одного и укороченной с другого торца обода.

Шкив типа 7 — со спицами и ступицей, выступающей с одного торца обода.

Шкив типа 8 — со спицами и ступицей, укороченной с одного торца обода.

Шкив типа 9 — со спицами и ступицей, выступающей с одного и укороченной с другого торца обода.

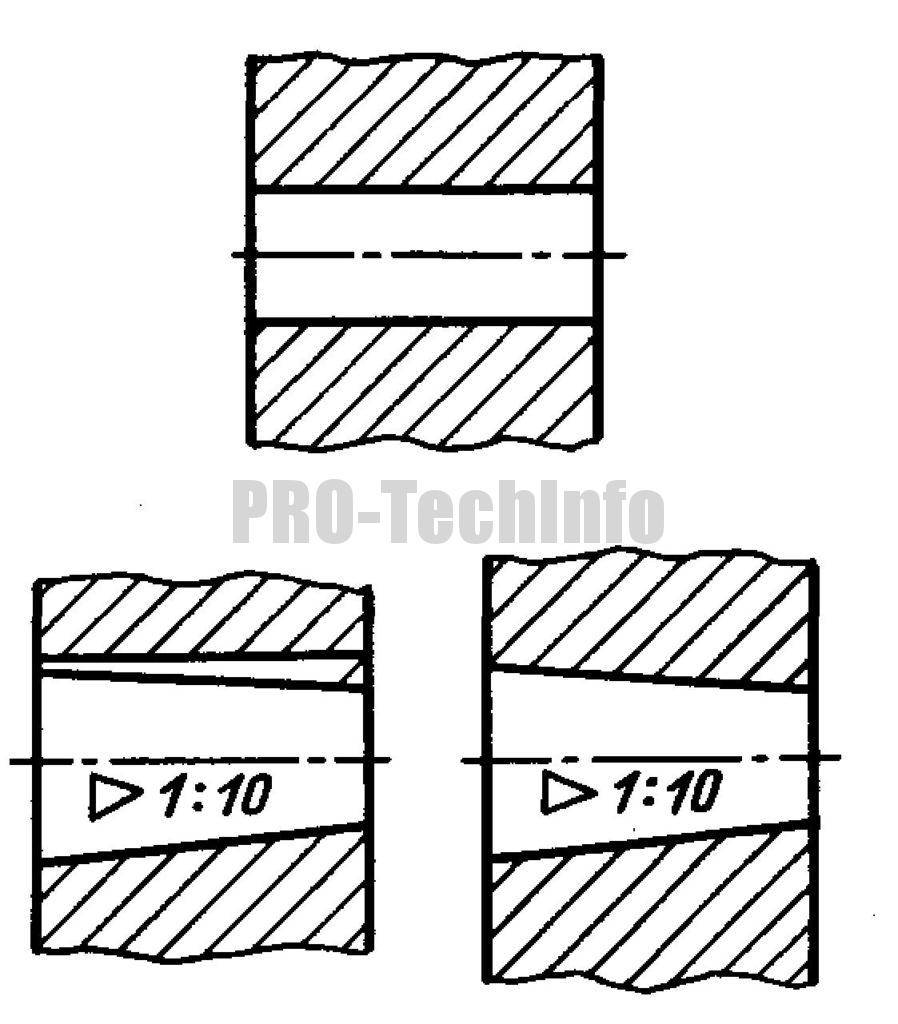

Даны варианты исполнения посадочного отверстия (рис. 10):

- цилиндрический,

- конический со шпонкой,

- конический.

Расчeт и подбор серводвигателя для шарико-винтовой пары

Сервопривод, на базе синхронного двигателя с датчиком обратной связи (энкодером), стал неотъемлемой частью большинства станков, в которых необходима прецизионность, высокая динамика процессов и надежность. О достоинствах сервопривода в сравнении с другими типами электроприводов (асинхронного, синхронного реактивного, постоянного тока) используемых в станкостроении написано множество литературы. Основной особенностью сервопривода на базе синхронного двигателя с постоянными магнитами (рассматриваемого в этой статье), является то, что он может кратковременно обеспечивать момент до 350% от номинального, что позволяет обеспечить высокую динамику и выбирать двигатель с меньшим номинальным моментом, чем в случаях с другими типами двигателей. Содержание этой статьи будет актуально для специалистов уже определившихся с типом оборудования, но не знающих как подобрать серводвигатель.

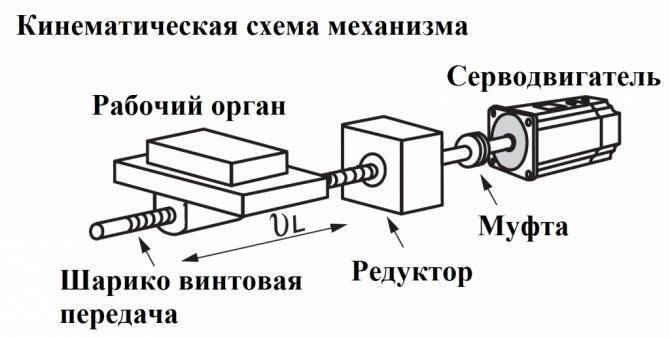

Очень часто инженеры сталкиваются с проблемой подбора серводвигателя для того или иного типа применения. Выбор номинальных характеристик двигателя не должен носить эмпирический характер, так как существует единственный проверенный способ – расчёт параметров двигателя. Этот расчёт производится исходя из условий функционирования системы и требований к ней. В статье приведены схема (рис.1) и пример расчета серводвигателя YASKAWA серии SIGMA 5 в применении с шарико-винтовой парой (ШВП) – преобразователем вращательного движения в поступательное линейное.

Очень часто инженеры сталкиваются с проблемой подбора серводвигателя для того или иного типа применения. Выбор номинальных характеристик двигателя не должен носить эмпирический характер, так как существует единственный проверенный способ – расчёт параметров двигателя. Этот расчёт производится исходя из условий функционирования системы и требований к ней. В статье приведены схема (рис.1) и пример расчета серводвигателя YASKAWA серии SIGMA 5 в применении с шарико-винтовой парой (ШВП) – преобразователем вращательного движения в поступательное линейное.

Рисунок 1. Кинематическая схема механизма серводвигатель – ШВП. Зададим исходные параметры:

- Скорость нагрузки: ϑL=15 м/мин;

- Масса элементов поступательного движения: m=250 кг;

- Длина винта: lB=1,0 м;

- Диаметр винта: dB=0,02 м;

- Шаг резьбы винта: PB=0,01 м ;

- Плотность шарика: ρ=7,87×〖10〗^3 кг/м3;

- Передаточное число редуктора: i=2;

- Суммарный момент инерции редуктора и соединительной муфты: JG=0,40×〖10〗^(-4) кг*м2;

- Частота подач (перемещений): n=40 мин-1;

- Дистанция перемещения (позиционирования): l=0,275 м;

- Максимальное время перемещения (позиционирования): tm=1,2 с;

- Точность остановки: δ=±0,01 мм;

- Коэффициент трения скольжения: μ=0,2;

- КПД механики: η=0,9 (90%).

Расчёт времени при помощи циклограммы линейного перемещения

Для точного расчёта параметров мотора под требуемую задачу, нужно составить циклограмму движения механизма (рабочего органа). В данном случае движение рабочего органа будет циклическим.

Рисунок 2. Циклограмма линейной скорости.

Рисунок 2. Циклограмма линейной скорости.

Из циклограммы видно, что время ускорения и торможения имеют равные значения, следовательно, мы получаем:

Расчёт скорости вращения вала серводвигателя

Скорость вращения винта ШВП: nL=ϑL/PB =15/0,01=1500 об/мин;

Скорость вращения вала двигателя: nM=nL×i=1500×2=3000 об/мин.

Момент инерции подшипников:

Суммарный момент инерции муфты и редуктора:

Суммарный момент инерции:

А) Выбор серводвигателя, удовлетворяющего условиям:

B) Технические характеристики предварительно выбранного серводвигателя:

- Серводвигатель SGMJV-02A;

- Номинальная мощность: 200 Вт;

- Номинальная скорость: 3000 об/мин;

- Номинальный момент: 0,637 Нм;

- Пиковый момент: 2, 23 Нм;

- Момент инерции двигателя: 0,259×〖10〗^(-4) кг*м2;

- Допустимый момент инерции нагрузки: 15×0,259×〖10〗^(-4)=3,385×〖10〗^(-4) кг*м2;

Механическая характеристика двигателя (зависимость скорости от момента):

Рисунок 3. Механическая характеристика серводвигателя SGMJV-02A.

Рисунок 3. Механическая характеристика серводвигателя SGMJV-02A.

Серводвигатели YASKAWA при разгоне и торможении могут превышать номинальный момент до 350% в течении 2 сек, чему соответствует перегрузочная характеристика серводвигателя:

Применение шкивов

Клиновые приводы – одни из самых широко используемых в самых различных механизмах и устройствах с высоким крутящим моментом и угловой скоростью. Прежде всего- это двигатели внутреннего сгорания. Кроме того, клиноременные пары применяются в таких областях, как:

- вентиляторы и кондиционеры;

- компрессорные установки, как поршневых, так и винтовых;

- транспортные системы зданий: лифты, эскалаторы, травелаторы;

- сельхозмашины;

- дорожно-строительная техника;

- горные машины;

- промышленные технологические установки;

- станки;

- бытовая техника;

- ручной электроинструмент;

и во многих других отраслях.

Зубчатые передачи используются в тех случаях, когда требуется передать значительный крутящий момент без пробуксовок. Зубчатоременной привод не требует сильного натяжения для хорошего сцепления. Он дает существенно меньшую радиальную нагрузку на ось, чем другие ременные передачи.

Применяются такие приводы в:

- автомобильных моторах, для механизма газораспределения;

- силовых приводах станков и промышленных механизмов;

- в технологических установках пищевой, фармацевтической, химической отрасли.

Поликлиновые шкивы отлично справляются в так называемых серпантинных передачах, когда один привод снабжает энергией вращения много потребителей, и при этом следует по весьма извилистой траектории. Поликлиновые передачи позволяют передавать значительные моменты и достигать больших оборотов без увеличения габаритов.

Их используют как в тяжелом машиностроении, так и в производстве бытовой техники.

Вариаторные приводные колеса применяются везде, где необходимо без остановки вращения и снятия нагрузки плавно изменять обороты и крутящий момент. Они популярны в таких сферах, как:

- трансмиссии автомобилей, мотоциклов, другого колесного транспорта;

- конвейеры;

- точные станки для обработки металла, дерева и других материалов;

- сельхозмашины.

Современный вариатор превосходит по своим эксплуатационным характеристикам и ручные, и гидравлические трансмиссии.

Плоскоременные приводы используются там, где требуется передать вращение на значительные расстояния (до 7-9 м) и погасить удары, толчки и другие динамические нагрузки, передаваемые от ведущего вала к ведомому (или в обратном направлении). Они применяются:

- в прессовом и другом кузнечном оборудовании;

- в приводах лесопилок;

- в технологическом оборудовании текстильной промышленности;

- в мощных центробежных насосах.

Круглоременные приводы используются для малонагруженных передач в точных приборах, бытовой электронике и технике.

Они также легко перекрещиваются и, при посредстве дополнительных пассивных шкивов позволяют связывать ведомый и ведущий валы, находящиеся в разных плоскостях и под углом друг к другу, а также изменять направление вращения.

Основные диаметры

Для расчета параметров шкивов, а также привода в целом, применяются различные значения диаметров, так, для шкива клиноременной передачи используются:

- расчетный Dрасч;

- наружный Dнар;

- внутренний, или посадочный Dвн.

Для вычисления передаточного числа используется расчетный диаметр, а наружный-для расчета габаритов привода при компоновке механизма.

Для зубчатоременной передачи Dрасч отличается от Dнар на высоту зубца.Передаточное число также рассчитывается, исходя из значения Dрасч.

Для расчета плоскоременного привода, особенно при большом размере обода относительно толщины профиля, часто принимают Dрасч равным наружному.

Простейший регулятор оборотов электродвигателя своими руками

Изготавливая различные самоделки, приходится сталкиваться с рядом проблем и поиском их решений. Так и в случае с различными приспособлениями, которые имеют в своей конструкции коллекторный электродвигатель.

Очень часто нужно сделать так, чтобы двигатель имел регулируемые обороты. Для этих целей используется регулятор (контроллер) оборотов двигателя, который можно собрать своими руками.

Представленный ниже регулятор для электродвигателей позволяет не только обеспечить плавный пуск мотора и степень регулировки оборотов, но и защитить двигатель от перегрузок. Работать контроллер может не только от 220 Вольт, но и от пониженного напряжения, вплоть от 110 Вольт.

Изображение шкива на чертежах

Из чертежа изделия должно быть полностью понятно его устройство, размеры и способ изготовления. Для стандартных изделий на чертеже обязательно наносится обозначение шкивов.

Читать также: Арка из профильной трубы своими руками

Чтобы правильно и точно изготовить нестандартный шкив, чертеж его должен соответствовать определенным требованиям. Правильно выбрать угол канавки шкива можно, если воспользоваться для чертежа стандартным рядом уклонов.

Шкив обычно изображается на чертежах в двух видах:

- разрез секущей плоскостью, проходящей через ось вращения;

- вид сбоку.

Вид сбоку, как и для других деталей с осевой симметрией, приводят не полностью, а в половину. Для шкивов, имеющих в своей конструкции спицы, допустимо не изображать все, а привести чертеж одной детали с указанием их количества.

Разрез требуется строить так, чтобы в его плоскости находилась хотя бы одна спица. Спицы на разрезе штриховать не требуется. Если же деталь выполнена сплошной, плоскость разреза штрихуется, как обычно на чертеже.

Основные размеры и параметры, такие, как:

- диаметр обода и ступицы;

- профиль клинового ремня;

- радиусы сопряжения;

- уклоны канавки и т. п., наносятся на разрезе.

На дополнительном виде чертежа изображают сечение спицы. Если форма его переменная, то делают несколько дополнительных видов чертежа.

Изображение места крепления под шпонку с размерами и указанием качества поверхности также выносится на дополнительный вид чертежа.

Если вместо спиц для облегчения конструкции в теле детали предусмотрено несколько отверстий, их число и размеры указываются на разрезе, а вид сбоку на чертеже допустимо не строить.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Шкивы для клиновых ремней: назначение и особенности изготовления

Шкив- металлическое колесо, обладающее канавкой либо ободом, используемое для передачи вращения от одного узла к другому. Размер канавки шкива определяется размером габаритными параметрами ремня в определенном механизме.

Телефон для связи : WhatsApp.

Шкивы для клиновых ремней изготавливаются на специальном токарном станке. Материалом исполнения для таких изделий выступает металл. Чаще всего для этих целей применяют чугун, алюминий, сталь, текстолит и капролон. Несмотря на простоту детали ее изготовление требует не только наличие специализированного и оборудования, но и определенных навыков мастера. Именно по этим причинам даже при наличии оснащения лучше заказать изготовления данной детали у специалиста.

При корректном изготовлении шкива удается продлить эксплуатационный срок не только ремня, но и приводных механизмов и узлов.

Методы изготовления шкивов для клиновых ремней

Способ и материал изготовления шкивов для клиновых ремней напрямую зависит от скорости вращения ремня.

- При максимальной скорости ремня до 30 м/с используется литой чугун СЧ20;

- При скорости вращения ремня до 40 м/с применяется сталь 25Л. Деталь производится литьевым методом и точится на токарном станке;

- Скорость вращения до 60 м/с. В этом случае используются сборные либо литые шкивы, выполненные из стали 30;

- При максимальной скорости вращения до 80 м/с. В данной ситуации обычно применяются литые шкивы, изготовленные из различных сплавов металла АЛ-3 МЛ-5;

- При скорости вращения до 100 м/с. В таком случае может использоваться поковка либо литье , с последующей токарной обработкой. В первом случае используется хромистая сталь, во втором дюралюминий.

Стоимость и выбор шкива зависит от скорости и силы вращения, передаваемого от одного узла к другому с помощью ремня. Цена такого изделия зависит от материла, способа изготовления и его размерных параметров.

Общая характеристика

Устройство клиноременной передачи предполагает использование особого способа приведения в действие всего механизма. При этом применяется энергия, производимая в процессе вращательного момента. Это обеспечивает ременная передача. Она использует механическую энергию, которую впоследствии передает другому механизму.

Такая конструкция состоит из ремня и минимум двух шкивов. Первый из названных конструкционных элементов изготавливается чаще всего из резины. Ремень клиноременной передачи изготавливается из материала, который прошел специальную обработку. Это позволяет представленному элементу быть устойчивым к средним и небольшим механическим воздействиям, повышенным температурам.

Среди ременных передач клиноременная является самой востребованной. Эту конструкцию сегодня достаточно часто применяют при производстве автомобилей, а также прочих разновидностей транспортных средств.

От сети

Однофазные электродвигатели переменного тока также позволяют регулировать вращение ротора.

Коллекторные машины

Такие моторы стоят на электродрелях, электролобзиках и другом инструменте. Чтобы уменьшить или увеличить обороты, достаточно, как и в предыдущих случаях, изменять напряжение питания. Для этой цели также есть свои решения.

Читать также: Как просверлить твердую сталь

Конструкция подключается непосредственно к сети. Регулировочный элемент – симистор, управление которого осуществляется динистором. Симистор ставится на теплоотвод, максимальная мощность нагрузки – 600 Вт.

Если есть подходящий ЛАТР, можно все это делать при помощи его.

Двухфазный двигатель

Аппарат, имеющий две обмотки – пусковую и рабочую, по своему принципу является двухфазным. В отличие от трехфазного имеет возможность менять скорость ротора. Характеристика крутящегося магнитного поля у него не круговая, а эллиптическая, что обусловлено его устройством.

Есть две возможности контролирования числа оборотов:

- Менять амплитуду напряжения питания (Uy);

- Фазное – меняем емкость конденсатора.

Такие агрегаты широко распространены в быту и на производстве.

Обычные асинхронники

Электрические машины трехфазного тока, несмотря на простоту в эксплуатации, обладают рядом характеристик, которые нужно учитывать. Если просто изменять питающее напряжение, будет в небольших пределах меняться момент, но не более. Чтобы в широких пределах регулировать обороты, необходимо довольно сложное оборудование, которое просто так собрать и наладить сложно и дорого.

Для этой цели промышленностью налажен выпуск частотных преобразователей, помогающих менять обороты электродвигателя в нужном диапазоне.

Асинхронник набирает обороты в согласии с выставленными на частотнике параметрами, которые можно менять в широком диапазоне. Преобразователь – самое лучшее решение для таких двигателей.

Как изготовить своими руками?

Существуют различные варианты схем регулировки. Приведём один из них более подробно.

Вот схема его работы:

Первоначально, это устройство было разработана для регулировки коллекторного двигателя на электротранспорте. Речь шла о таком, где напряжение питания составляет 24 В, но эта конструкция применима и для других двигателей.

Слабым местом схемы, которое было определено при испытаниях её работы, является плохая пригодность при очень больших значениях силы тока. Это связано с некоторым замедлением работы транзисторных элементов схемы.

Рекомендуется, чтобы ток составлял не более 70 А. В этой схеме нет защиты по току и по температуре, поэтому рекомендуется встроить амперметр и контролировать силу тока визуально. Частота коммутации составит 5 кГц, она определяется конденсатором C2 ёмкостью 20 нф.

При этом, рекомендуется подобрать величину R1 таким образом, чтобы правильно настроить работу регулятора. С выхода микросхемы, управляющий импульс поступает на двухтактный усилитель на транзисторах КТ815 и КТ816, далее идёт уже на транзисторы.

Печатная плата имеет размер 50 на 50 мм и изготавливается из одностороннего стеклотекстолита:

На этой схеме дополнительно указаны 2 резистора по 45 ом. Это сделано для возможного подключения обычного компьютерного вентилятора для охлаждения прибора. При использовании в качестве нагрузки электродвигателя, необходимо схему заблокировать блокирующим (демпферным) диодом, который по своим характеристикам соответствует удвоенному значению тока нагрузки и удвоенному значению питающего напряжения.

Работа устройства при отсутствии такого диода может привести к поломке вследствие возможного перегрева. При этом, диод нужно будет поместить на теплоотвод. Для этого, можно воспользоваться металлической пластиной, которая имеет площадь 30 см2.

Регулирующие ключи работают так, что потери мощности на них достаточно малы. В оригинальной схеме, был использован стандартный компьютерный вентилятор. Для его подключения использовалось ограничительное сопротивление 100 Ом и напряжение питания 24 В.

Собранное устройство выглядит следующим образом:

При изготовлении силового блока (на нижнем рисунке), провода должны быть присоединены таким образом, чтобы было минимум изгибов тех проводников по которым проходят большие токи.Мы видим, что изготовление такого прибора требует определённых профессиональных знаний и навыков. Возможно, в некоторых случаях имеет смысл воспользоваться покупным устройством.

Источник

Использование

Агрегаты с ЧПУ, оснащенные передачей плоскоременного типа, применяются в качестве станков, пилорам, генераторов, вентиляторов, а также в других сферах, где необходима работа приборов с повышенным уровнем гибкости и возможностью проскальзывания. Если оборудование используется на высоких скоростях, применяются синтетические материалы. На более низких скоростях используются кордтканевые и прорезиненные ремни.

Аналоги клинового типа применяются в сельскохозяйственной отрасли. Передача различного сечения способна выдержать высокие нагрузки и большую скорость. Машины промышленного класса предполагают использование вариаторов. Наилучшими характеристиками обладают зубчатые ремни. Их применяют как в промышленной, так и в бытовой области. Круглоременная передача применяются для маломощных приборов.

Основным минусом ременной передачи с ЧПУ является качество ремня. Даже самым качественным изделиям свойственно растягивание. Быстрее всего растягиваются длинные виды. Инструмент на растянутых ремнях не может обеспечить высокую точность обработки. Эффект растяжения можно снизить, закрепив два ремня друг на друга. Растягивается лишь определенный отрезок, поэтому этот недостаток не столь опасен.

Передача этого типа обеспечивает мягкие движения, при отсутствии резонанса. Пыль и стружка не способны негативно повлиять на ее работу. Предусмотрена возможность осуществлять натяжку ремня.

Используя станок с ЧПУ следует запомнить несколько факторов:

- зубчатые ремни обеспечивают перемещение подвижных частей агрегата;

- ремни делятся на замкнутые и незамкнутые;

- ремни из полиуретана более износостойкие;

- на станках с ЧПУ допускается использование армированных ремней.

Передача данного типа на приборах с ЧПУ на высоких скоростях способна уменьшить уровень мощности и точности. Данный недостаток решается при помощи установки специального оборудования. После их установки может понадобиться настройка драйверов. Данное действие требуется для того, чтобы сгладить работу агрегата. Оно производится в настройках программы. Значение для шкивов, обеспечивающих правильно перемещение, зависит о того, какой модели выбран станок, или ШВП.

Для агрегатов с числовым программным управлением, использующих ременную передачу, не требуется специальных программоноситель. Программа составляется и разрабатывается в зависимости от того, для какого типа работ она необходима. Для того, чтобы устройство работало исправно в автономном режиме, следует периодически проверять его состояние. Программа не может решить проблему неисправного оборудования.