Допуск для токарного станка

СТАНКИ ТОКАРНО-ВИНТОРЕЗНЫЕ И ТОКАРНЫЕ

Основные размеры. Нормы точности

Screw-cutting lathes and lathes. Basic dimensions. Standards of accuracy

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 70 «Станки»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации 15 марта 1994 г. (отчет Технического секретариата N 1)

За принятие проголосовали:

Наименование национального органа стандартизации

Госстандарт Республики Казахстан

Настоящий стандарт представляет собой полный аутентичный текст ИСО 1708-8-89 «Станки токарные общего назначения. Условия приемки. Нормы точности» и содержит дополнительные требования, отражающие потребности народного хозяйства

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 29 июня 1995 г. N 337 межгосударственный стандарт ГОСТ 18097-93 введен в действие в качестве государственного стандарта Российской Федерации с 1 июля 1996 г.

5 ПЕРЕИЗДАНИЕ. Октябрь 2005 г.

Как проверить результат шлифовки станины?

Как проверить результат шлифовки станины?

Сообщение #1 bt878a » 27 дек 2020, 13:34

Мужики, чтобы не плодить лишнюю тему спрошу здесь – подскажите как проконтролировать работу по шлифовке станины 1к62?

Сейчас холодно, допустим я ее упакую в деревянный ящик, привезу в цех. Там по хорошему она должна отлежаться до температуры помещения, после чего ее плоскости прошлифуют на кобурге. Вопросов два:

будут шлифовать все плоскости? или какие то возьмут за базу и прошлифуют только призматические направляющие и хода задней бабки? допустим прошлифовали, каким то простым способом, без коллиматора, струны и микроскопа можно проверить работу? И как это сделать при приемке или уже у себя в гараже? Все таки работа ответственная, и деньги за нее берут хорошие. Не хотелось бы платить за неизвестный результат.

Как проверить результат шлифовки станины?

Сообщение #2 ignvov » 27 дек 2020, 14:14

Как проверить результат шлифовки станины?

Сообщение #3 bt878a » 27 дек 2020, 14:28

т.е. для проверки нужно захватить свою 2500мм поверенную линейку ШД, приложить ее на краску к направляющим и по ней проверить пятна контакта? Еще нужен поверенный уровень 0.02 мм/м и что мы им проверим? горизонт выставления станины на столе приемки?

Отправлено спустя 1 час 40 минут 22 секунды: да судя по всему нет простых способов проверки(

Как проверить результат шлифовки станины?

Сообщение #4 ignvov » 27 дек 2020, 16:46

Как проверить результат шлифовки станины?

Сообщение #5 bt878a » 27 дек 2020, 17:22

Нет я не понимаю.

В ГОСТ методике, проверка уровнем заключается в установке его на специальное приспособление, чтобы контакт был в двух точках на измеряемую поверхность. Приспособления у меня нет. Уровень есть, поверить его наверное тоже смогу в местной метрологии. А вот с остальным затык(

Вообще конечно все это от бедности, ибо в норм условиях пироги должен печь пирожник, а сапоги шить сапожник, а не выдумывать простому человеку как заменить собой заводские условия..

Как проверить результат шлифовки станины?

Сообщение #6 ignvov » 27 дек 2020, 18:09

Как проверить результат шлифовки станины?

Сообщение #7 Станочник » 27 дек 2020, 19:09

Ее вообще то шабрят на Ютубе есть автор Андрей Ткач он подробно рассказывает про ремонт станков.

Отправлено спустя 2 минуты 20 секунд:

Мое мнение проще станок а запчасти пустить а на вырученные деньги найти нормальный не убитый.

Отправлено спустя 1 минуту 6 секунд: Про наделки под каретку не забываем,каретку то кто шлифовать будет и клеить наделки да так что бы вышло все нормально.

Как проверить результат шлифовки станины?

Сообщение #8 ignvov » 27 дек 2020, 20:49

Как проверить результат шлифовки станины?

Сообщение #9 bt878a » 27 дек 2020, 20:51

Смотрел я его видео, ничего значимого он в своих видео не показывает. Его “уроки” ничто иное как скрытая реклама своих услуг. Оно и понятно, это кусок хлеба и если учить конкурентов то зарабатывать не получится.

Есть методика ремонта станков, описана в ГОСТ например, для нее нужны заводские условия, дорогостоящие приборы и приспособления. А главное люди знающие как и в каком порядке что делать.

Общие моменты и особенности составления акта

Если перед вами поставлена задача по освидетельствованию оборудования и составления акта о его техническом состоянии, посмотрите данные ниже рекомендации и ознакомьтесь с образцом документа.

Перед тем, как перейти к описанию этого конкретного акта, приведем некоторые общие сведения, характерные для всех подобных бумаг. На сегодняшний день стандартные формы первичных документов упразднены, так что представители компаний могут писать их в произвольном виде – это касается и акта о техническом состоянии оборудования. При этом, если у вас в организации существует утвержденный шаблон такого документа, лучше следовать ему – это позволит сэкономить время и избавит от необходимости ломать голову над его составом и текстом.

Акт допускается писать на фирменном бланке предприятия или на чистом листе любого подходящего формата (обычно это А4), от руки или на компьютере. При внесении информации надо стараться не допускать неточностей, помарок и исправлений – в дальнейшем они могут сыграть негативную роль при установлении законности документа.

Еще одно важное требование, которое надо учесть в обязательном порядке – заверить бланк автографами всех членов комиссии, присутствовавших при удостоверении технического состояния оборудования. Печать на бланке нужно ставить только тогда, когда пункт о ее применении для подобного рода бумаг закреплен в учетной политике организации. Печать на бланке нужно ставить только тогда, когда пункт о ее применении для подобного рода бумаг закреплен в учетной политике организации

Печать на бланке нужно ставить только тогда, когда пункт о ее применении для подобного рода бумаг закреплен в учетной политике организации.

Пишется акт в нескольких экземплярах – по одному для каждого члена комиссии. Информация об акте должна быть включена в специальный журнал учета.

После составления акт следует вложить в отдельную папку вместе с другими такими же документами, а после истечения срока хранения – утилизировать, следуя алгоритму, установленному в законе.

Испытание компрессоров.

Порядок испытания компрессоров зависит от их конструкции; поршневые или центробежные.

Испытание поршневых компрессоров следует начинать с обкатки компрессора в течение не менее 2 ч. После обкатки испытания проводят в два этапа: на холостом ходу и под нагрузкой. Под нагрузкой вместе с компрессором подвергают испытаниям системы контроля, сигнализации и защиты, автоматического управления.

Перед началом испытания проводят пробный пуск компрессора, как правило, со снятыми клапанами. Перед пробным пуском необходимо проверить уровень масла в смазочной системе и заполнить систему охлажденной компрессорной водой. Подачу масла ко всем точкам смазывания проверяют, включая масляные насосы.

При пробном пуске определяют направление вращения коленчатого вала компрессора, производя кратковременное (20…30 с) включение. После определения направления вращения коленчатого вала (при его совпадении с заданным) выполняют повторный пуск компрессора, доводя частоту вращения коленчатого вала до номинального значения и отслеживая по показаниям манометра давление в смазочной системе. При нормальной смазке и отсутствии неисправностей компрессор не отключают в течение 5 мин, а затем, после его остановки, проверяют степень нагрева подшипников коренных и шатунных шеек коленчатого вала, прочность крепления движущихся частей и сохранность резьбовых соединений в шатунном блоке. Если в период контрольного испытания компрессора не было отмечено резкого стука, шума и перегрева, его вновь включают сначала на 30 мин, затем на 1 ч.

При положительном результате проведенных испытаний осматривают масляный фильтр, очищают его от грязи, промывают керосином и после этого, установив фильтр на место, обкатывают компрессор в течение 8… 10 ч. После обкатки очищают маслосборники, фильтрующие элементы смазочной системы и выполняют продувку сжатым воздухом всех ступеней компрессора (время продувки каждой ступени не менее 2 ч). После очистки смазочной системы проводят замену масла.

Испытание компрессора под нагрузкой выполняется при рабочем давлении тех газов, для перекачки которых он предназначен (воздух, азот и др.). Нагрузку при испытании увеличивают поэтапно в соответствии с Инструкцией по эксплуатации компрессора. При поэтапном повышении нагрузки проводится контроль работы компрессора. Особого внимания при контроле требуют смазочная система, клапаны, штоки, сальниковое уплотнение. Наряду с этим контролируют температуру и давление газа на каждой из ступеней компрессора, температуру сопрягаемых поверхностей кривошипно-шатунного механизма, температуру и объем подаваемой воды в систему охлаждения, плотность трубопроводных соединений и температуру электрического двигателя привода компрессора. В процессе испытания компрессора под нагрузкой необходимо следить за появлением сверхнормативных шумов, стука, вибраций во всех его частях, своевременно выявлять и устранять причины данных отклонений.

Испытание центробежных компрессоров проводят только под нагрузкой. Перед началом испытания необходимо прокачать через компрессор масло в таком количестве, чтобы масло при поступлении в масляный бак не содержало посторонних примесей (наличие примесей определяют лабораторным путем). После прокачивания масла маслопровод присоединяют к подшипниковым узлам компрессора, устанавливая дроссельные устройства. Далее подключают масляный насос и проверяют поступление масла к зубчатому редуктору, муфтам и подшипниковым узлам.

Перед началом испытания закрывают линию всасывания, оставляя открытой линию нагнетания (для обеспечения выброса воздуха в окружающую среду). Включают вращение ротора и после достижения им проектной частоты постепенно открывают задвижку всасывающего трубопровода. При нормальной работе компрессора время его испытания под нагрузкой составляет приблизительно 8 ч

В процессе испытания особое внимание уделяют проверке системы противопомпажной защиты; осевого смещений редуктора; автоматического регулирования подачи воздуха; блокировки и сигнализации

По окончании испытания нагрузку постепенно снижают, перекрывая задвижку на всасывающей магистрали. После включений вспомогательного маслонасоса и отключения основного электрического двигателя задвижку на всасывающей магистрали перекрывают полностью, одновременно открывая задвижку на линии сброса воздуха. Затем перекрывают подачу воды для охлаждения и после остановки ротора компрессора выключают вспомогательный масляный насос.

Контрольная оправка с конусом морзе (КМ, MТ, МК)

Контрольные оправки с конусом морзе КМ 1, 2, 3, 4, 5, 6 и оправки с метрическим конусом 80, 90, 100, 110, 120, 140, 160, используются для настройки универсальных токарных и сверлильных станков различных модификаций. Комплектуются съёмным кольцом.

Основные размеры и цена контрольных оправок с Конусом Морзе:

KМ1 x L100мм — 5900 (₽) KМ2 x L150мм — 6500 (₽) KМ3 x L250мм — 8500 (₽) KМ4 x L300мм — 9000 (₽) KМ5 x L300мм — 11100 (₽) KМ6 x L300мм — 23600 (₽) KМ6 x L500мм — 32800 (₽)

Основные размеры и цена контрольных оправок с Метрическим Конусом:

№80 х L300мм — 42950 (₽) (под заказ) №90 х L300мм — 54500 (₽) (под заказ) №100 х L300мм — 61500 (₽) (под заказ) №110 х L300мм — 72500 (₽) (под заказ) №120 х L300мм — 85000 (₽) (под заказ) №140 х L300мм — 105000 (₽) (под заказ) №160 х L300мм — 151600 (₽) (под заказ)

№80 х L500мм — 56600 (₽) (под заказ) №90 х L500мм — 68600 (₽) (под заказ) №100 х L500мм — 80600 (₽) (под заказ) №110 х L500мм — 91300 (₽) (под заказ) №120 х L500мм — 102000 (₽) (под заказ) №140 х L500мм — 126000 (₽) (под заказ) №160 х L500мм — 175200 (₽) (под заказ)

Цену и наличие оправок — уточняйте в магазине.

Средства измерения точности металлорежущих станков

Приборы и инструмент общего назначения, применяемые для большинства испытаний точности станков (контрольные линейки и угольники, уровни, щупы, концевые меры, контрольные оправки, индикаторы и микрокаторы и т. д.), достаточно просты и не требуют специальных указаний по их применению.

Все средства измерения, применяемые для проверки точности станков, должны быть соответствующим образом проверены и аттестованы, а их погрешности учтены при проведении измерений.

Необходимо иметь в виду, что в ряде случаев погрешности измерительных приборов и инструмента могут быть автоматически исключены из результатов измерений путем известных в измерительной технике приемов, например: перестановки контрольных оправок с поворотом их на 180°, «раскантовки» уровня при проверке горизонтальности, «раскантовки» угольника при проверке перпендикулярности, измерения прямолинейности двумя гранями проверочной линейки с учетом их непараллельности и др.

Такие приемы измерения обеспечивают высокую точность проверок и должны применяться во всех случаях, где это представляется возможным.

Относительно небольшое количество ответственных проверок, характеризующих точность станка, требует применения специальных измерительных приборов.

Применение этих приборов предполагает наличие квалифицированного персонала, владеющего навыками работы с такими приборами.

К числу специальных измерительных приборов относятся:

- оптические приборы для измерения прямолинейности направляющих — коллимационные и автоколлимационные приборы, визирные трубы, применяемые также для проверки соосности и других целей;

- оптические приборы для измерения углов — теодолиты и коллиматоры, делительные диски с отсчетными микроскопами, применяемые для проверки делительных цепей станков, делительных механизмов и др.;

- эталонные винты и специальные измерительные и самопишущие приборы для проверки точности винторезных цепей токарно-винторезных, резьбофрезерных и резьбошлифовальных станков;

- прецизионные штриховые меры и отсчетные микроскопы для измерения точности перемещений координатных систем прецизионных координатно-расточных и некоторых других станков;

- приборы для непрерывной проверки делительных цепей зуборезных станков.

При проведении измерений специальными приборами и при обработке результатов измерения необходимо руководствоваться инструкциями и наставлениями к этим приборам.

Методы проверки и средства измерения, указанные в стандартах на нормы точности станков являются обязательными; применение других методов и средств измерения допускается при условии, что они полностью обеспечивают определение требуемой стандартами точности станков. При проверке станков на точность (без резания) движения узлов станка производятся от руки, а при отсутствии ручного привода — механически на наименьшей скорости.

Если конструктивные особенности станка не позволяют произвести измерение на длине, к которой отнесен допуск, последний пересчитывается на наибольшую длину, на которой может быть произведено измерение. Для длин, значительно отличающихся от той длины, для которой указан допуск, правило пропорциональности допусков неприменимо.

Проверка токарных станков на точность: гост, видео

При наладке и эксплуатации металлорежущих станков необходимо регулярно производить проверки их точности.

Под точностью станка подразумевается соответствие следующих параметров указанным в паспорте и стандарте:

Линейками проверяют прямолинейность и плоскостность поверхностей. Оправки используются для определения биения вращающихся элементов, таких как шпиндель. Отверстие шпинделя проверяется оправкой, вставляемой в шпиндель. Оправка проворачивается несколько раз на половину круга, биение является разностью между максимальным и минимальным показателем.

Перпендикулярность проверяется при помощи угольника. Вспомогательным инструментом выступает щуп, которым определяют наличие и величину зазора между плоскостью и угольником. также возможно использование индикатора с магнитной стойкой

Уровни предназначаются для проверки точности установки оборудования на фундаменте в двух плоскостях. Точные замеры производят поверенные уровни с микрометрической шкалой.

- Станки также могут проверяться приборами специального назначения — теодолитами, профилометрами и профилографами, интерферометрами.

- Проверка на точность токарного станка производится согласно требований ГОСТ: Часть проверок приведена ниже:

- по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

- Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

- Для оценки параметров точности токарного станка мы должны освоить методы контроля технического состояния токарного станка по параметрам точности в соответствии с ГОСТ 18097-85 и практические измерения отдельных параметров точности токарного станка 1М61П.

- Необходимо приобрести навыки работы с контрольными оправками и индикатором часового типа на штативе или магнитной стойке при выполнении измерений параметров точности.

- Определить техническое состояние токарного станка по параметрам точности и подготовить заключение о возможности его использования для обработки деталей.

- Оборудование, приборы и инструменты, которые будем использовать.

- употребительным режущим инструментом

- при обработке деталей на токарных станках.

Для контроля геометрической точности токарно-винторезных станков общего назначения необходимо использовать ГОСТ 18097-85, который устанавливает параметры точности и методы их проверки.

Проверка станков по нормам точности заключается в установлении точности изготовления, взаимного расположения, перемещения и соотношения движений рабочих органов станка, несущих заготовку и инструмент, путем измерений с помощью контрольных приспособлений и приборов.

Также контроль может выполняться путем измерения обработанных на станках образцов деталей.

При проверка станков по нормам точности (без резания) движения отдельных узлов и элементов станка должны осуществляться от руки, а при отсутствии ручного привода – механически на наименьшей скорости.

На практике проверяются те параметры точности станка, погрешности которых могут оказать существенное влияние на возникновение погрешностей обработки, а именно: прямолинейность поверхности направляющих станины, биение вращающихся центров, положение оси вращения относительно оси шпинделя и т.д.

Резец сконструирован из головки, т. е. рабочей части, и тела, служащего для закрепления резца.

При изготовлении деталей на металлорежущих станках часто приходится пользоваться лимбами, дающими возможность отсчитывать необходимые перемещения узлов станка.

При пользовании лимбами, даже при перемещении на целое число делений лимба, необходимое перемещение нельзя осуществить точно.

Возникает погрешность установки, проявляющаяся в том, что при многократной установке узла в требуемое положение он не занимает каждый раз строго одинаковое положение.

Погрешность установки размера по лимбу станка является случайной погрешностью и зависит от многих переменных факторов: неточности шага винта, неточности нанесений делений на лимбе, износа винтовой пары, жесткости цепи перемещения, величины силы трения в направляющих, ширины штрихов на шкале лимба, освещенности рабочего места, состояния зрения рабочего и т.д.

Величина погрешности установки определяется разностью предельных значений смещений узла относительно требуемого положения.

При данной методике проведения работы не учитываются такие составляющие погрешности, как неточность шага винта, износ винтовой пары, неточность нанесения делений лимба и др., но значительно упрощается техника проведения эксперимента.

Проверка точности токарного станка: виды и способы, видео

Английский инженер Д. Уатт считал нормальным допуск, при котором между цилиндром и поршнем двигателя не пролезала монета. Сегодня допустимая погрешность самой «грубой» разновидности токарно-винторезного станка с минимальным уровнем точности почти в двести раз меньше. Для особо тонких устройств разрыв еще более впечатляющий. К примеру, в требованиях к токарной обработке некоторых изделий авиационно-космической промышленности отклонение «на толщину волоса» считается чудовищно большим. Выдерживать столь жесткие параметры возможно лишь при периодических проверках нормы точности токарно-винторезных станков.

Общие моменты: работа механизмов, правильность установки

Согласно ГОСТ 8-82 токарные станки имеют пять видов класса точности, обозначаемые буквами, от «Н» — нормальная, до «С» — сверхвысокая. Прежде чем выяснять, соответствует ли точность классу устройства, необходимо убедиться в двух вещах:

- правильности установки;

- в исправном состоянии основных узлов токарного оборудования.

Токарные станки, за исключением настольных, устанавливают на бетонное основание. Средние и большие устройства, с весом свыше 200 кг, требуют отдельного фундамента, дополнительно крепятся анкерами.

Правильность установки проверяется уровнем. При этом максимальное отклонение от горизонта на метр длины допускается:

- в продольном направлении 0,02-0,04 мм;

- в поперечном 0,03-0,05 мм.

При соблюдении требований к установке, станок проверяют на холостом ходу

Обращают внимание на плавность переключения скоростей, вращения рукояток. Отсутствие люфта, биений вращающихся деталей

После часовой работы на максимальных оборотах проверяют степень нагрева подшипников. А так же выполняют другие проверки предусмотренные руководством по эксплуатации.

Станки на точность в основном проверяют в следующих случаях:

- для станков, только приобретенных и установленных: как новых, так б/у;

- для станков прошедших капитальный ремонт;

- на станках, поставляемых в разобранном виде (полностью или частично), сборка которых выполняется непосредственно на месте установки.

Кроме перечисленных, проверку точности работы станка вызывают аварийные ситуации. Когда внешне механизм не пострадал, но есть подозрение на скрытые деформации.

Проверка ведется различными методами по трем направлениям:

Точность токарных работ определяют замерами изготовленного контрольного изделия. Нормативное отклонения для станков вида «Н» составляет не более 10 мкм (одна сотая миллиметра).

Чтобы узнать допуски оборудования следующих уровней точности характеристики последовательно повышают на коэффициент 1,6 (если иное не оговорено в паспорте ).

Соответствие вида и параметров характеристик проверяемого оборудования, указанных в паспорте.

Сюда относят размеры основных элементов, их взаимное расположение, точность траекторий подвижных приспособлений. Для токарного станка это суппорт, фартук, задняя бабка и патрон передней.

Люнеты (при наличии) также включаются в проверку.

Дополнительные показатели работы механизма при воздействии внешних нагрузок, изменения температуры, вибрационных колебаний двигателей.

Основные методы проверки токарного станка

При проверке токарного станка на точность в основном проверяют направляющие станины, биение шпинделя и ходовой винт. Направляющие станины должны быть прямолинейными в продольном направлении. При износе на них появляются канавки, царапины, иногда забоины. Износ можно обнаружить поверхностным осмотром и при помощи измерительных инструментов. Чтобы определить его величину, устанавливают проверочную линейку 1 (рис. 255) поочередно на направляющие 2, затем определяют на просвет и измеряют щупом зазор между их поверхностями и линейкой.

Допустимым считается такой износ станины: при высоте центров до 300 мм — 0,02 мм на длине 1000 мм; при высоте центров больше 300 мм — 0,03 мм на той же длине. У новых или отремонтированных станков на эту величину допускается только выпуклость станины, но не вогнутость.

Направляющие станины для задней бабки должны быть параллельны направляющим для каретки. Проверяют параллельность индикатором, закрепленным в резцедержателе на каретке (рис. 256), которую перемещают по станине; штифт индикатора упирают в направляющую для задней бабки. Допускаемое отклонение — до 0,01 мм для станков с высотой центров до 200 мм и до 0,02 мм — для станков с высотой центров более 200 мм.

Горизонтальность направляющих станины проверяют уровнем, как показано на рис. 257, передвигая линейку 2 с уровнем 1 вдоль направляющих станины. Допускаемое отклонение составляет 0,05 мм на длине 1000 мм.

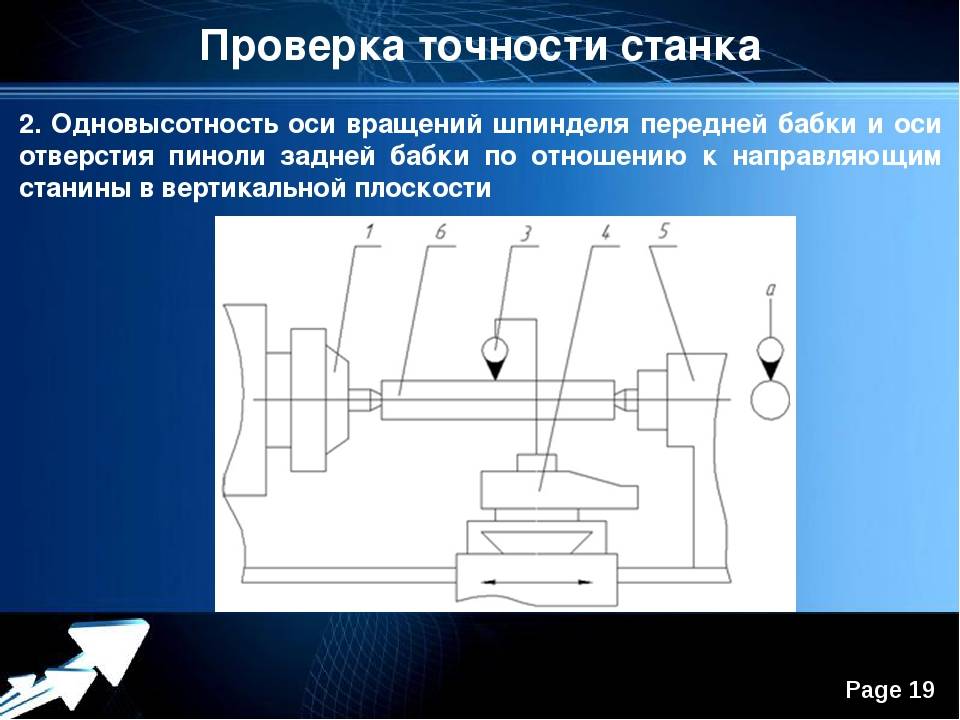

Ось шпинделя должна быть параллельна направляющим станины в вертикальной и горизонтальной плоскостях. Для проверки в коническое отверстие шпинделя вставляют контрольную оправку и проверяют ее индикатором на отсутствие биения по всей ее длине. Затем закрепляют на каретке индикатор и устанавливают его так, чтобы штифт индикатора касался оправки сначала в вертикальной (рис. 258, а), а потом в горизонтальной (рис. 258, б) плоскости. Перемещая при каждой установке каретку вдоль оправки на длину 300 мм, отмечают отклонения индикатора, которые не должны превышать в вертикальной плоскости 0,01 мм для станков с высотой центров до 200 мм и 0,02 мм — для станков с высотой центров до 400 мм. В горизонтальной плоскости отклонения индикатора не должны быть более 0,01 мм для станков с любой высотой центров.

Отклонение оправки, считая вправо от бабки, допускается в вертикальной плоскости только вверх, а в горизонтальной плоскости — только в сторону резца.

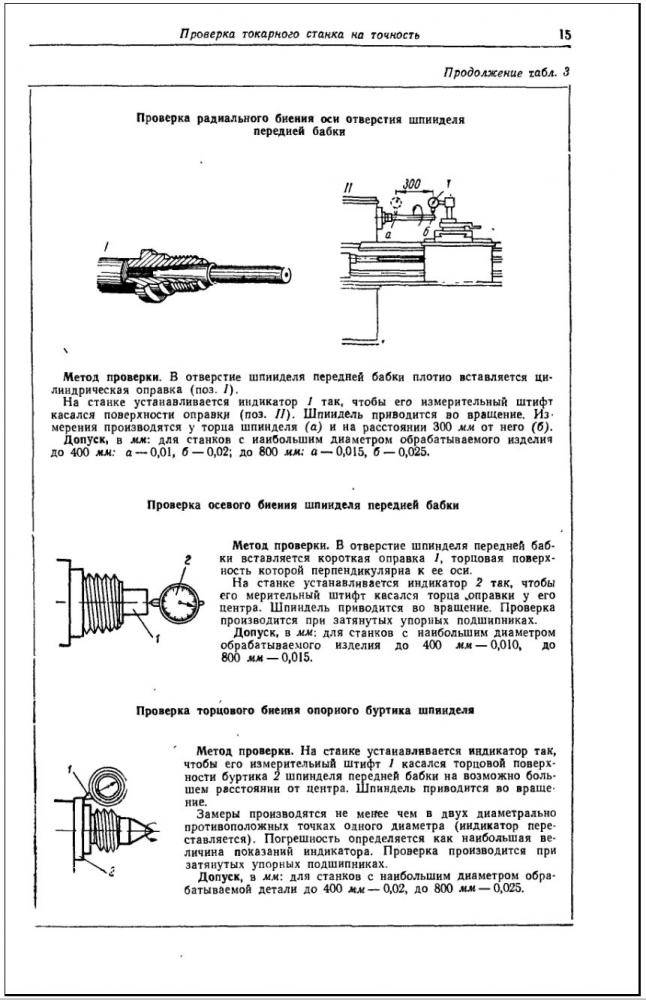

Шейки шпинделя должны вращаться без биения. Шпиндель на биение проверяют индикатором, укрепленным в резцовой головке. При проверке необходимо, чтобы штифт 1 индикатора упирался в шейку 2 шпинделя (рис. 259, а). Допускаемой отклонение 0,01 мм при высоте центров до 350 мм и 0,02 мм при высоте центров более 350 мм.

Шпиндель не должен иметь осевого перемещения пр вращении. Проверку производят, как в предыдущей случае, но штифт 1 индикатора (рис. 259, б) упирают в торец буртика 2 шпинделя. Допускаемые отклонения те же, что и при проверке биения шейки.

Вершина переднего центра при вращении не должна иметь биения. Для проверки индикатор укрепляют в резцовой головке (рис. 259, в) и его штифт 1 упирают в конус 2 центра. Допускаемые отклонения такие же, как в предыдущих двух случаях.

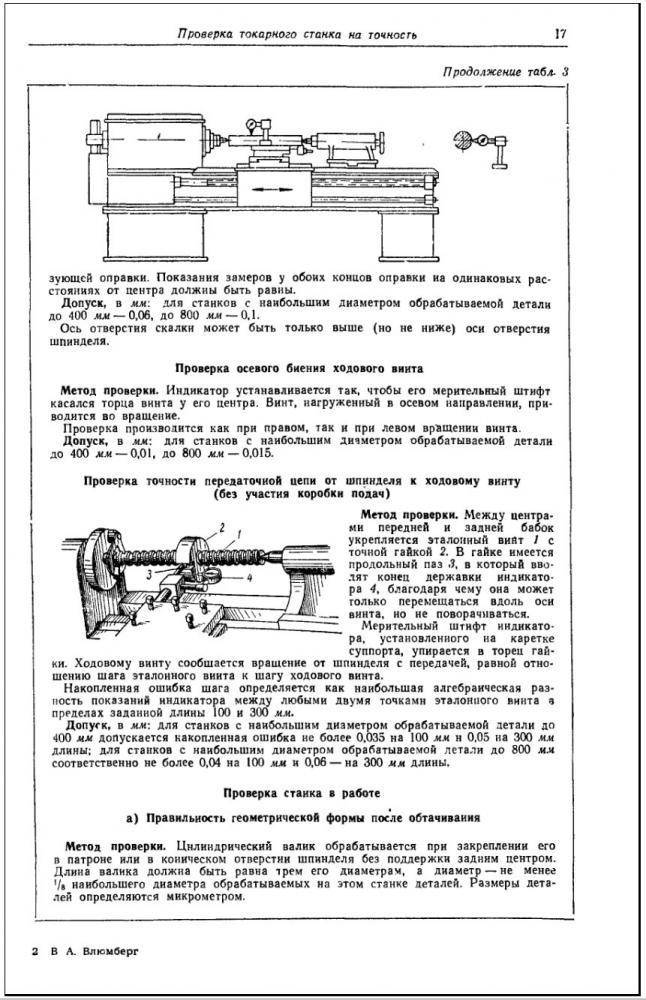

Точность шага ходового винта проверяют точной резьбовой оправкой 1, устанавливаемой между центрами передней и задней бабок (рис. 260), и точной цилиндрической гайкой 2, навертываемой на резьбовую оправку. В гайке 2 имеется продольный паз, в который вводят шарик державки 3, несущей индикатор 4 и закрепленной в суппорте станка. Наконечник индикатора упирается в торец гайки, удерживаемой от вращения шариком державки. Станок настраивают на шаг резьбы оправки. Пустив станок с включенной разъемной гайкой, следят за показаниями индикатора. Допускаемые отклонения: 0,03 мм на длине 100 мм и 0,05 мм на длине 300 мм для станков с высотой центров до 400 мм.

Практическая проверка точности токарного станка. Помимо рассмотренных геометрических проверок, производят комплексную практическую проверку точности токарного станка. Целью проверки является оценка точности станка в работе при изготовлении деталей с цилиндрической и торцовой поверхностями. Во время этой проверки определяются получающиеся отклонения по овальности, конусности и плоскостности, которые не должны превышать отклонения, устанавливаемых ГОСТом: по овальности 0,01-0,02 мм и по конусности 0,02 мм на длине 1000 мм и вогнутости торца не больше 0,02 мм на диаметре 300 мм.

Сравнение норм точности ГОСТ и иностранных стандартов

Сравнивая стандарты СССР (ГОСТ) на нормы точности металлорежущих станков с аналогичными стандартами других стран, следует отметить:

- По количеству и номенклатуре охваченных стандартами на нормы точности станков (около 65 действующих ГОСТ) СССР занимает ведущее место.

- Объем испытаний станков на точность, регламентированных в ГОСТ, в основном соответствует принятому в большинстве иностранных стандартов. Различие, главным образом, касается проверок отдельных деталей (станин, ходовых винтов, делительных дисков), которые контролируются при их изготовлении и сборке и в ГОСТ, как правило, не включаются.

- Величины допускаемых отклонений параметров, приведенные в ГОСТ на нормы точности, также в, основном, соответствуют принятым в большинстве иностранных стандартов. Возросшие требования промышленности к качеству выпускаемых станков, в особенности к их точности, надежности и долговечности, а также условия поставки станков на экспорт, ставят перед станкостроительной промышленностью Советского Союза задачу обеспечения достаточной продолжительности работы станков с заданной точностью. В частности, при изготовлении станков, поставляемых на экспорт, разрешается использовать только часть поля допуска на точность станков. Представляется необходимым в отдельных случаях, там, где это целесообразно, предъявлять более жесткие требования к точности и вводить проверку новых параметров. В ближайшее время будут выпущены новые и пересмотренные ГОСТ с более высокими требованиями по ряду показателей точности станков и добавлением повышенных классов точности в соответствии с разработанной классификацией.

- Следует иметь в виду, что в отдельных случаях допуски, указанные в иностранных стандартах, неоправдано завышены и поэтому, при сравнении их с нормами точности ГОСТ нужно проверять целесообразность этого завышения, а также анализировать влияние пониженных требований к точности отдельных параметров на точность работы станка в соответствии с его назначением.

- В приведенных таблицах сравнения норм точности ГОСТ и иностранных стандартов (табл. 172—192) не всегда даются совершенно идентичные проверки как по методике их проведения и применяемой контрольной аппаратуре, так и по длинам, к которым отнесены допуски на точность. В таких случаях в таблицах приведены соответствующие оговорки. Допуски пересчитываются в зависимости от длин, к которым они отнесены. Нужно, также, учитывать, что в различных стандартах принята своя собственная система взаимосвязи отдельных проверок, и буквальное сравнение точности их без учета этой взаимосвязи не всегда дает возможность судить о действительной точности работы станков. В этих случаях требуется более глубокий анализ сравниваемых показателей точности, а также проверка точности работы станков в совершенно одинаковых условиях.

- При сравнении допускаемых отклонений по ГОСТ и иностранным стандартам следует учитывать, что при изготовлении станков, поставляемых заводами Советского Союза на экспорт, разрешается использовать только часть поля допуска на точность по ГОСТ: 0,6 — от величины допуска — для станков нормальной и повышенной точности; 0,8 — от величины допуска — для станков высокой и особо высокой точности.

Полторацкий Н.Г. Приемка металлорежущих станков, ВнешТоргИздат, 1968

Батов В.П. Токарные станки, 1978

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Как правильно проверять токарный станок

Качество проверки во многом зависит от того, насколько правильно оборудование установлено на испытательном стенде. Устанавливать станок необходимо строго следуя чертежу. Наиболее популярным и надежным способом является установка агрегата на несколько опор (более трех). Все подвижные узлы и элементы должны быть установлены в среднее положение.

Качество изготавливаемых изделий зависит от геометрической точности оборудования. Поэтому устанавливать заготовку нужно на геометрически правильную поверхность.

Чтобы определить степень износа линейка устанавливается по очереди на каждую направляющую станка. После чего при помощи щупа нужно измерить зазор между линейкой и направляющей. ГОСТ определяет максимально допустимое значение этого зазора – не более 0,02 мм. При большем отклонении обрабатываемые детали могут иметь недопустимую погрешность на выходе.

Точность во многом зависит и от горизонтальности направляющих станка. Этот показатель измеряется при помощи специального уровня. Предельное отклонение должно быть не более 0,05 мм.

При проверке оборудования на исправность обращайте внимание на все вращающиеся детали. Их движение должно осуществляться строго по оси, биение во время вращения недопустимо

Если любой элемент отклоняется от оси вращения, это не только сказывается на качестве изготавливаемых изделий, но и угрожает безопасности оператора

Если любой элемент отклоняется от оси вращения, это не только сказывается на качестве изготавливаемых изделий, но и угрожает безопасности оператора

При «биении» заготовки в станке есть риск получения травмы из-за вылетевшей из держателей детали или сломавшегося инструмента

Если любой элемент отклоняется от оси вращения, это не только сказывается на качестве изготавливаемых изделий, но и угрожает безопасности оператора. При «биении» заготовки в станке есть риск получения травмы из-за вылетевшей из держателей детали или сломавшегося инструмента.

Во время проверки оборудования важно определить также точность шага винта. Для определения погрешности и отклонения имеется специальная методика:. Читать также: Столы для гаража своими руками

Читать также: Столы для гаража своими руками

Читать также: Столы для гаража своими руками

Читать также: Столы для гаража своими руками

в бабки станка устанавливается оправка;

на нее фиксируется цилиндрическая гайка с пазом;

в паз гайки фиксируется державка с индикатором, который должен упереться в торец гайки;

аппарат нужно настроить на резьбовой шаг;

в процессе работы индикатор фиксирует погрешность.