Флюс для пайки паяльником

Флюс это вспомогательное вещество, необходимое для освобождения поверхностей спаиваемых деталей от окислов и лучшему растеканию припоя по поверхности металла при пайке. Без применения флюса выполнить паяльником качественную пайку практически не возможно.

При приготовлении наиболее популярных флюсов для пайки электрическим паяльником, применяется канифоль. Ее получают из древесины деревьев хвойных пород, в основном сосны. При температуре около 50°С канифоль размягчается, а при 250°С начинает кипеть.

Канифоль не устойчива к воздействию атмосферной влаги – гидролизуется. Она состоит на 85-90% из абиетиновой кислоты. Если не удалить остатки канифоли после пайки то происходит окисление места пайки. Многие этого не знают и считают, что канифоль для металла безвредна. Кроме того, впитывая воду из атмосферы, канифоль увеличивает свою проводимость и может нарушать работу электронных устройств, особенно высоковольтных их цепей.

Популярные флюсы для пайки электрическим паяльником

| Наименование флюса | Состав % от общего объема | Область применения флюса | Способ приготовления флюса | Удаление остатков флюса |

| Канифольные не активные флюсы | ||||

| Канифоль светлая | Канифоль светлая – 100 | Пайка меди и ее сплавов легкоплавкими припоями | Готов к использованию | Спиртом или ацетоном, кистью |

| Спирто – канифольный | Канифоль – 20 Спирт – 80 | Пайка меди и ее сплавов легкоплавкими припоями в труднодоступных местах | Растворить в этиловом спирте порошок канифоли | |

| Глицерино – канифольный | Канифоль – 6 Глицерин -14 Спирт – 80 | Герметичная пайка меди и ее сплавов легкоплавкими припоями в труднодоступных местах | Растворить в этиловом спирте порошок канифоли, затем добавить глицерин | |

| Канифольные активные флюсы | ||||

| Канифольный хлористо-цинковый | Канифоль – 24 Хлористый цинк – 1 Спирт – 75 | Пайка цветных и драгоценных металлов, ответственных деталей из чёрных металлов | Растворить в этиловом спирте смешанные порошки канифоли и хлористого цинка | Ацетоном, кистью |

| Канифольный хлористо-цинковый (флюс паста) | Канифоль – 16 Хлористый цинк – 4 Вазелин – 80 | Пайка повышенной прочности цветных и драгоценных металлов, ответственных деталей из чёрных металлов | Смешать порошки канифоли и хлористого цинка с техническим вазелином | |

| Кислотные активные флюсы. | ||||

| Хлористо-цинковый | Хлористый цинк – 25 Соляная кислота – 1 Вода – 75 | Пайка деталей из чёрных и цветных металлов | Кислоту медленно вливают в посуду до ¾ ее высоты с кусочками цинка, когда перестанут выделения пузырьки водорода, флюс готов | Промывка водой или раствором питьевой соды в воде, кистью |

| Канифоль – 16 Хлористый цинк – 4 Вазелин – 80 | Флюс паста. Пайка повышенной прочности цветных и драгоценных металлов, ответственных деталей из чёрных металлов | Смешать порошки канифоли и хлористого цинка с техническим вазелином | ||

| Канифоль – 24 Хлористый цинк – 1 Спирт – 75 | Пайка цветных и драгоценных металлов, ответственных деталей из чёрных металлов | Растворить в этиловом спирте смешанные порошки канифоли и хлористого цинка | ||

| ФИМ | Ортофосфорная кислота (плотность 1,7) – 16 Спирит этиловый – 1,6 Вода – остальное | Пайка меди, серебра, константана, платины, нержавеющей стали, черных и других металлов | Кислоту медленно вливают в посуду и затем добавляют спирт | Промывка водой, кистью |

Читать также: Подшипник как определить размер

Флюс на основе спирта и растворителей требуется хранить в герметичной таре, иначе жидкость быстро испарится. Очень удобна для этих целей бутылочка от маникюрного лака. Всегда и кисточка под рукой, которой удобно наносить флюс на место пайки. Такую бутылочку практически в любом доме можно найти. Еще ее достоинство, кисточка и закрутка не растворяются спиртом и растворителем. Перед наполнением флюсом обязательно нужно тщательно вымыть бутылочку и кисточку от лака. Если лак сильно застыл, то налить ацетона и оставить. Через время лак растворится.

В бутылочке я и приготавливаю спирто-канифольный флюс. Сначала через воронку из бумаги насыпаю порошок канифоли и затем заливаю спиртом. Легко налить спирт в узкое горлышко бутылочки, если прикоснуться горлышком бутылки со спиртом к кисточке, предварительно смоченной в спирте. Лить нужно очень медленно и ни одной капли не прольете. Со временем спирт испаряется и флюс становится густым. Тогда нужно его разбавить спиртом до требуемой консистенции.

В качестве флюса я часто использую не документированный флюс аспирин (ацетил салициловая кислота), который применяют в качестве лекарства. С помощью его, можно без предварительной подготовки, залудить медные и стальные поверхности. На основе аспирина легко готовится и жидкий флюс для пайки паяльником, достаточно таблетку растворить в небольшом количестве спирта, ацетона или воды.

Как правильно выбрать флюс

Наиболее удачные флюсы для пайки мало испаряются и не горят при повышенных температурах, результаты отложений вещества легко удаляются с поверхности, а если удаление не доступно, то не вызывают коррозии к последующему времени. Разделяются припои на активные и неактивные, первый вариант достаточно сильно взаимодействует с отложениями на металлах, может нанести вред здоровью при процессе пайки. Нейтральный вид более безопасный, однако обработка крупных поверхностей может затянуться на долгое время из-за отсутствия химических воздействий.

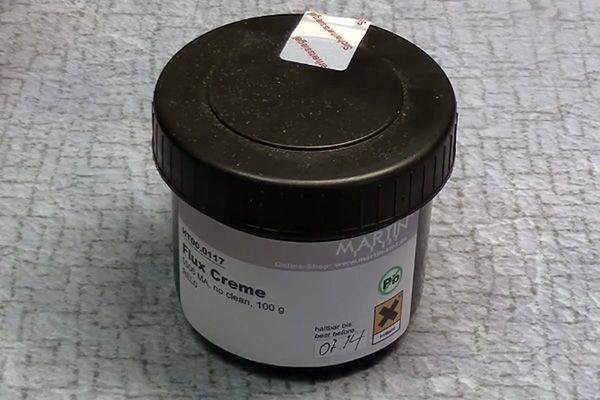

Жидкий бесканифольный среднеактивный флюс

Среднеактивные флюсы применяются в мастерских радиотехники. Соединения обрабатываются паяльником, затем флюсом для обеспечения заметного результата и быстрой пайки. Такие растворы обычно не пенятся при нагреве, легко наносятся на места соединений, широко распространены и сравнительно не дороги.

По многолетнему опыту мастеров качественный флюс является гарантом совершенной пайки. Выбор зависит от спецификации вещества, характера работ. Большинство флюсов используют по прямому назначению. Современные гелеобразные припои используются повсеместно, отличаются большим разнообразием активных компонентов и простотой использования.

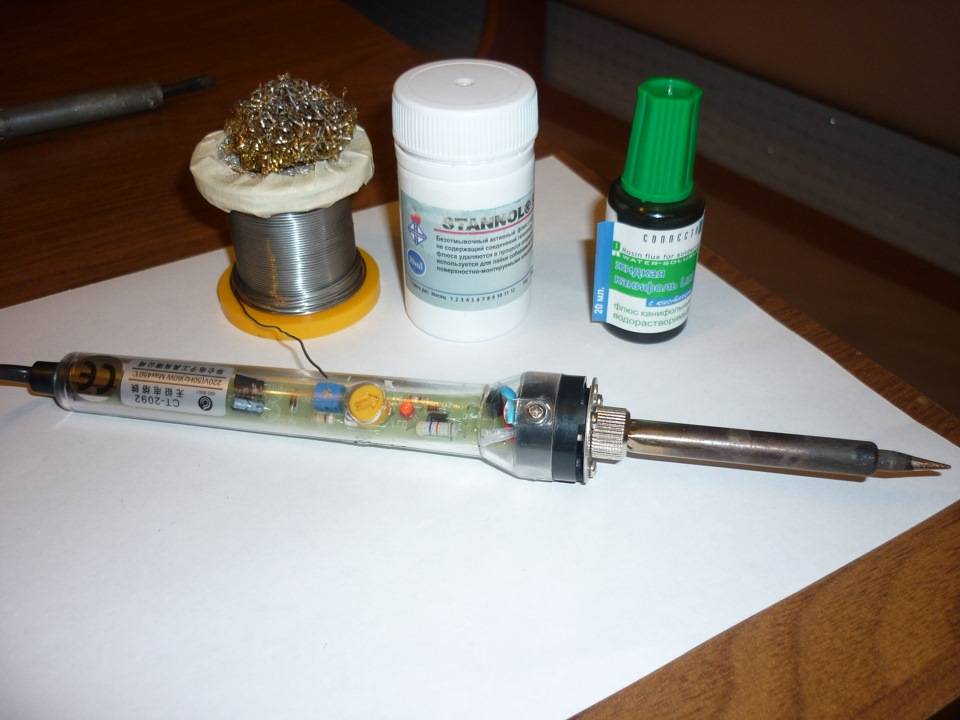

Для выполнения качественных работ необходимы хорошие инструменты. Паяльник, его жало, фен и припой опытный радиотехник подбирает высшего качества, т.к. цена в разнице с аналогами не высока, а качество работы будет на высшем уровне. Применение самых передовых, современных паяльных инструментов не даст возможности произвести достаточно хорошую пайку без сопутствующих флюсов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

В прошлый раз мы рассматривали как запаять микросхемы в корпусах soic и ssop, и как ухаживать за “вечным” жалом

Но от одного жало мало что зависит, важно какой инструмент мы используем и какие припои и флюс

Не будем углубляться в дебри а постараемся рассмотреть поверхностно.

Флюс вещество, предназначенный для удаления оксидов с поверхности под пайку.Имеют три состояния: твердое, жидкое и пастообразное. Также бывает активным и неактивным. Активные нужно обязательно смывать. Неактивные я тоже смываю чтобы было эстетичней, и спалось спокойней.

Обычно начинающим достаточно вот такого неудобного минимального наборщика.

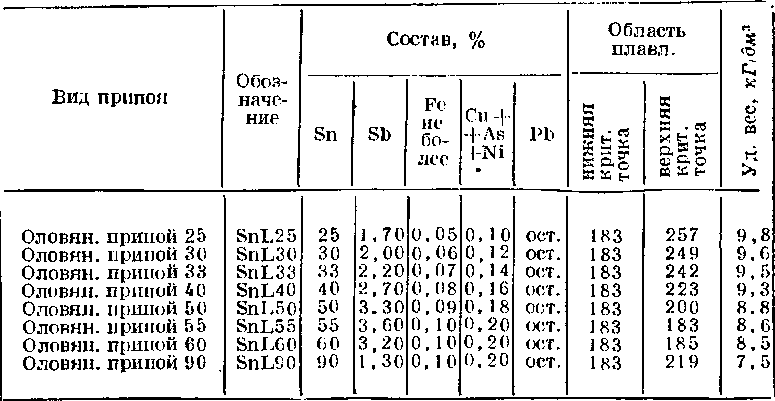

Далее немного о припоях.Обычно для пайки РЭК (Радио электронных компонентов) используют ПОС 60 (Припой оловянно свинцовой цифрой указывают содержание олово (в процентах) к свинцу) или его забугорные аналоги.Бывают с каналом канифоли и без нее (удобно использовать с каналом канифоли) благодаря такому припою я и забыл про канифоль, разного диаметра, для пайки удобно использовать диаметр не более 0.8мм.Существует еще такой тип как паяльная паста — механическая смесь порошка припоя, связующего вещества (или смазки), флюса и некоторых других компонентов.(со слов википедии) очень удобно для запайки чего нибудь однотипного, многоногого и безногого

Во многих отраслях промышленности и производстве используют флюс для пайки микросхем, который служит неотъемлемым атрибутом неразъёмного характера соединения твёрдых материалов между собой. Для того чтобы обеспечить качественное соединение понадобятся специальные наборы, рабочие инструменты, а также расходные вещества в виде припоя и жидкого флюса для пайки микросхем. Согласно общепринятым правилам, материал должен иметь отличную природу низкой температуры плавления, а также малый удельный вес. Сочетание этих факторов позволит флюсу глубже проникать в структуру соединяемых металлических изделий, обеспечивая при этом прочность соединения.

Характеристики отдельных марок

Все представители категории относятся к легкоплавким припоям. Оловянно-свинцовые сплавы при любом соотношении исходных металлов плавятся при температуре до 450 °С. ПОС регламентированы ГОСТом.

Производители поставляют припойную продукцию:

- в литых чушках;

- в виде проволочных изделий;

- лентообразной фольги;

- трубчатой продукции с флюсами внутри;

- порошков или пастообразной массы.

Больше половины олова

В сплаве, содержащем 90 % олова, остальную часть массы составляет свинец. Припой ПОС-90 имеет температуру плавления 220 ℃.

Применяется для пайки изделий, которые впоследствии будут подвергаться гальванической обработке золотом или серебром.

Оловянно-свинцовый припой с 61 % олова имеет более доступную температуру плавления, равную 191 °С. ПОС-61 используется для изготовления тонких контактов деталей из медных и стальных сплавов в различных измерительных приборах. Места нанесения сплава не должны подвергаться сильному нагреванию.

Припой модно применять для пайки проводов, имеющих толщину до 0,08 мм, в обмотке. Он может подвергаться действию токов высокой частоты.

Припой используют во всех ситуациях, требующих большой прочности и надежности соединения радиоэлементов, компонентов микросхем. Им можно паять провода, защищенные оболочкой из поливинилхлорида.

Оловянно-свинцовый припой, содержащий равные доли двух металлов, обозначается как ПОС-50. Он плавится при температуре 222 ℃. Применим во всех ситуациях, где может использоваться ПОС-61.

Отличие сводится к тому, что данный припой имеет более высокую температуру плавления. Если контакт может нагреваться это качество будет полезным.

Меньше половины олова

Швы, для которых велика вероятность нагрева до еще более высоких температур, следует паять посредством припоя ПОС-40. Температура плавления оловянно-свинцового сплава, содержащего от 39 % до 41 % олова, составляет 238 °С.

Обращаем внимание на то, что представленные показатели характерны для окончательного плавления сплава. Начинается процесс при несколько более низких температурах. Сплав предназначен для работы с проводами, деталями из разных металлов

Сплав предназначен для работы с проводами, деталями из разных металлов

Образующийся шов имеет меньший запас прочности, чем соединения, полученные сплавами с большей массовой долей олова. Припой используют для получения соединений, не подвергающихся большой механической нагрузке

Сплав предназначен для работы с проводами, деталями из разных металлов. Образующийся шов имеет меньший запас прочности, чем соединения, полученные сплавами с большей массовой долей олова. Припой используют для получения соединений, не подвергающихся большой механической нагрузке.

Еще большую температуру окончательного расплавления имеет сплав ПОС-30. Она равна 256 ℃.

Этот оловянно-свинцовый припой используется для пайки швов, не подлежащих нагрузке, из медных и стальных материалов.

Припой ПОС-18 окончательно расплавляется при 277 ℃. Образующийся шов имеет небольшую механическую устойчивость.

Представленный оловянно-свинцовый сплав можно применять для лужения, пайки ненагружаемых медных деталей, изделий из оцинкованного железа.

Оловянно-свинцовый сплав, содержащий всего 10 % олова, имеет максимальную в этом ряду температуру плавления, равную 299 ℃, и минимальную прочность.

ПОС-10 может использоваться для пайки, лужения контактов на поверхности приборов реле. ГОСТ позволяет применять состав для обработки контрольных точек в топках паровозов. В настоящее время паровозы остались уже только в музеях, иногда их приходится ремонтировать, реставрировать.

Разновидности припоев

Припой не всегда обязательно приобретать. Можно использовать старую радиодеталь и собрать его с дорожек платы при помощи жала паяльника. Такой вариант отлично подойдет тем, кто живет далеко от города, где нет возможности приобрести материал в магазине.

Стандартные свинцовые припои.

Однако они бывают разные и отличаются своими свойствами и характеристиками. В связи с этим каждый опытный мастер должен разбираться в данном вопросе. Для спаивания деталей необходимо использование специальных сплавов – припоев.

Последние обладают более низкой температурой плавления, чем отдельные части изделий.

Подобные сплавы делятся на две основные категории в зависимости от температуры плавления: мягкие и твердые. Первый тип широко используется в радиоэлектронике, как любителями, так и профессионалами.

К легкоплавким относят припои с температурой плавления менее 450°С. Их изготавливают из: галлия, индия, олова, висмута, свинца и кадмия. Высокотемпературные плавятся при нагреве, превышающем 450°С. В любом случае он представляет собой, как правило, сплав, состоящий из нескольких металлов и примесей.

Самым распространенным вариантом является оловянно-свинцовый сплав, который называется ПОС. Числа, стоящие после аббревиатуры, свидетельствуют о процентном содержании олова.

Отличить один сплав от другого можно и не зная марки. Например, при большем содержании олова появляется характерный металлический блеск, а при большей концентрации свинца цвет становится темно-серым.

Кроме того, температура плавления ПОСов не превышает 265°С. Еще одной отличительной особенностью сплавов с большей долей свинца является их пластичность и возможность легко согнуть руками.

Классификация сплавов осуществляется в соответствии с ГОСТами.

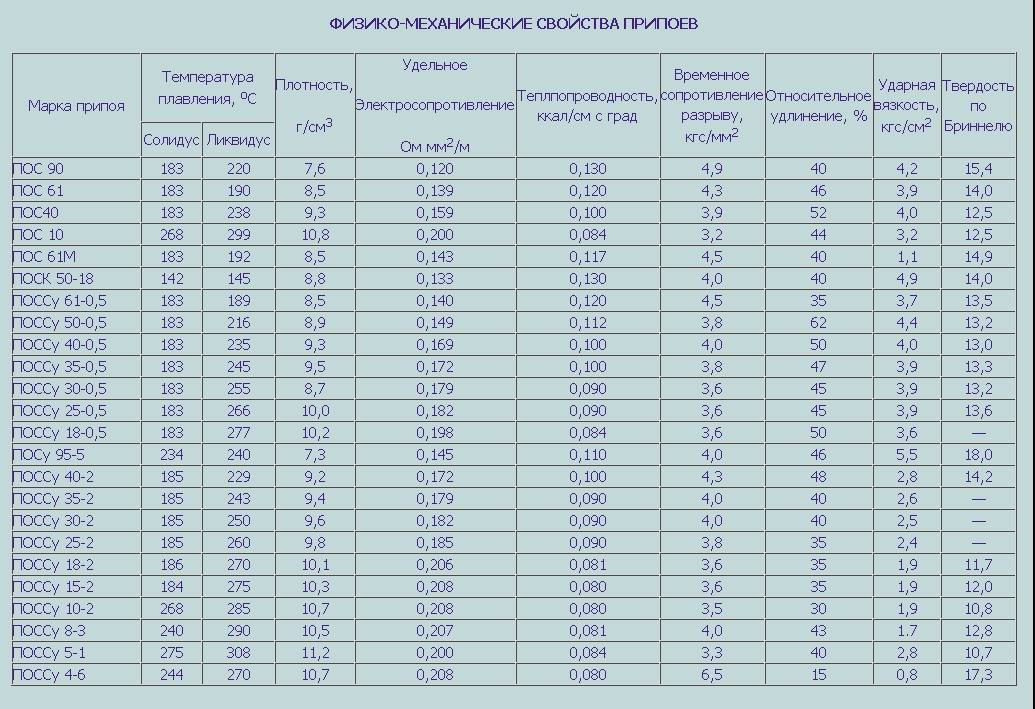

Физико-механические свойства припоев.

Наиболее распространенными являются:

- припой ПОС 90;

- ПОС 61;

- ПОС 40;

- ПОС 30.

На самом деле маркировок существенно больше. Их насчитывается несколько десятков. Каждая записывается таким образом, что уже из ее названия становится понятен состав сплава, все изготавливаются по ГОСТу 21930-76 припой оловянно-свинцовый.

Стоит отметить, что сплавы отличаются между собой не только химическим составом. В зависимости от формы выпуска они бывают в чушках, проволоке, трубке с канифолью или в прутке.

Например, припой ПОС 61 может продаваться в прутках или в форме проволоки различного диаметра. Необходимо понимать, что соотношение свинца и олова влияет на температуру плавления. Данный параметр в большей мере определяет выбор необходимого сплава.

Кроме того, сплав может выпускаться с флюсом, например, с ФРК525-2-Т1 – безгалоидным канифольным флюсом низкой активности.

В данном флюсе отсутствуют галогены. Благодаря этому факту он оказывает значительно меньше вреда на здоровье мастеров.

Использование сплавов различных марок определяется сферой их применения. ПОС тридцать и сорок относятся к мягким. Их температура плавления не превышает 300°С. Применяются в соединении оцинкованных изделий, лужения, ремонта электроприборов и т.д.

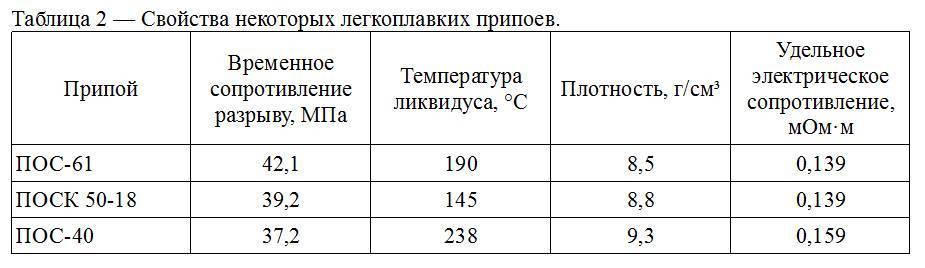

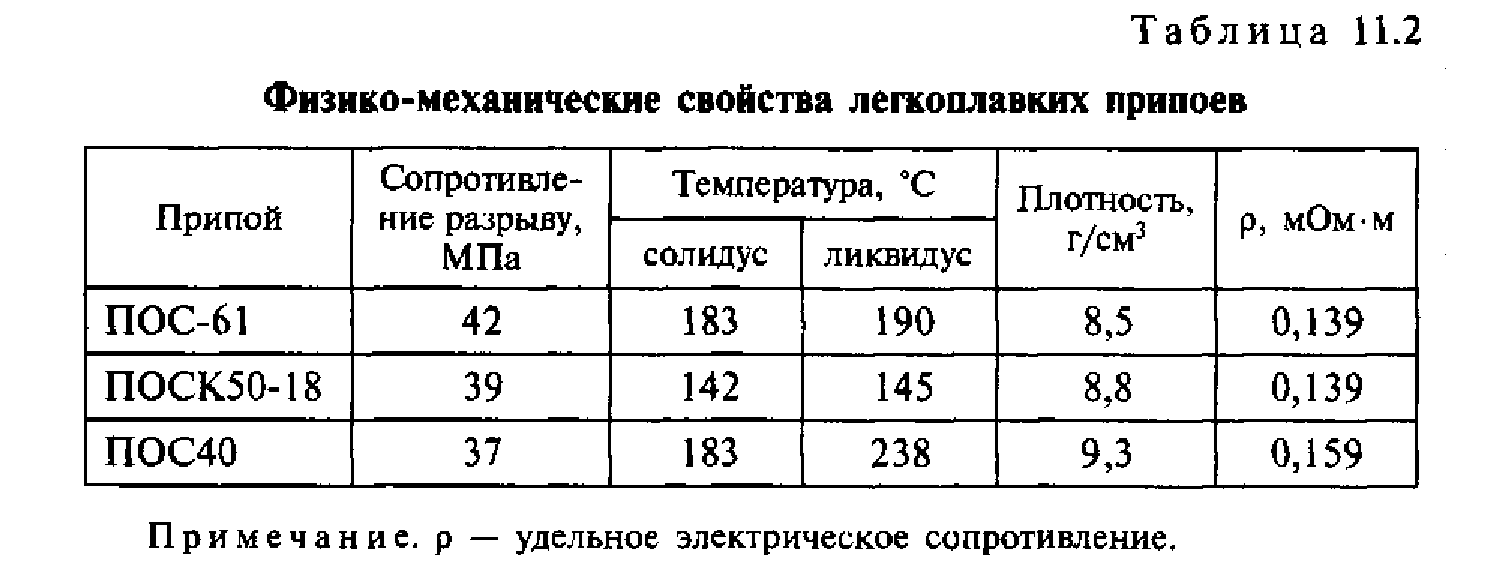

Свойства оловянно-свинцовых припоев

Наиболее важное свойство припоев — сопротивление срезу, так как большинство паяных соединений работает на срез. Оловянно-свинцовые припои марок ПОС 18, ПОС 30, ПОС 40 имеют более высокое сопротивление срезу, чем чистые олово и свинец, и потому применение их для получения прочного шва дает более хорошие результаты

Оловянно-свинцовые припои марок ПОС 18, ПОС 30, ПОС 40 имеют более высокое сопротивление срезу, чем чистые олово и свинец, и потому применение их для получения прочного шва дает более хорошие результаты.

Припои должны обладать как высоким сопротивлением разрыву, так и максимальной вязкостью. По данным таблицы можно установить взаимозаменяемость высокооловянных и малооловянных припоев. Например, припой ПОС 18 в отношении вязкости несколько лучше припоя ПОС 40, причем незначительно отличается от последнего по прочности. Припой ПОС 50 вполне может быть заменен припоем ПОС 40 и ПОС 30. Знания твердости важны в том отношении, что более твердые припои лучше сопротивляются истиранию, чем мягкие.

Поэтому все преимущества в этом отношении будут за припоем ПОСС 4-6. Остальные припои (ПОС 18, ПОС 30 и ПОС 40) имеют несколько меньшую твердость. Ударная вязкость (сопротивление удару) имеет наибольшее значение для чистого олова, но припой ПОС 40 и ПОС 30 немногим отличается в этом отношении от олова. Поэтому припой ПОС 40 может быть применен в особых случаях, где места спайки подвергаются сильной вибрации. Для обычных условий работы, при небольших вибрациях, применяют припой ПОС 18.

Температура плавления припоя имеет тоже большое значение: от нее зависит выбор метода паяния. Наиболее низкой температурой плавления обладает припой ПОС 62, содержащий 62 % олова. Этот припой применяют в случаях, когда при паянии нельзя перегревать детали, например при соединении очень тонких проводов. Возможность применения в таких случаях тройных легкоплавких сплавов, в которых низкая точка плавления достигается добавкой третьего компонента (например, висмута), исключается, в связи с тем, что тройные сплавы не обладают такой высокой вязкостью, как двойные сплавы.

Таблица 9

| Марка припоя | Температура плавления, °С | Температура начала расплавления, °С | Интервал затвердения, °С | Предел прочности при растяжении, кгс\мм2 | Относительное удлинение |

|---|---|---|---|---|---|

| 0,1 | 232 | 232 | 1,9 | 43 | |

| ПОС 90 | 222 | 183 | 39 | 4,3 | 25 |

| ПОС 50 | 209 | 183 | 26 | 3,6 | 32 |

| ПОС 40 | 235 | 183 | 52 | 3,2 | 63 |

| ПОС-30 | 256 | 183 | 73 | 3,3 | 58 |

| ПОС 25 | 265 | 183 | 82 | 2,8 | 52,1 |

| ПОС 18 | 277 | 183 | 94 | 2,8 | 67 |

| ПОСС 4-6 | 265 | 245 | 20 | 5,9 | 23,7 |

| С1 | 327 | 327 | 1,1 | 45 |

Припой ПОС 62 теперь применяют мало, так как перегрева при паянии легко избежать, применив припой ПОС 40 очень тонкого сечения, например в виде проволоки диаметром 1—2 мм. Под действием паяльника расплавление тонкой проволоки происходит быстро, вследствие чего уменьшается до минимума время воздействия высокой температуры.

Практика показала, что припой марки ПОСС 4—6 в отношении прочности спайки равноценен припою марки ПОС 30 для всех материалов, кроме оцинкованного железа и меди. При этом припой марки ПОС 40 в большинстве случаев обладает наибольшей прочностью и в этом отношении превосходит высокооловянный припой марки ПОС 62 и чистое олово. Поэтому для получения наибольшей прочности шва ни в коем случае не следует применять чистое олово.

Припой марки ПОС 18 при паянии встык дает более высокую прочность спайки, чем припой марки ПОС 40. Поэтому припой ПОС 18 применяют, когда температура плавления припоя не имеет решающего значения.

Разновидности флюсов

Флюс — это вещество, наносимое на место пайки или сварки, защищающее металл от окисления и улучшающее качество шва. Флюс способен кардинально изменить качество, в том числе ровность шва и его эстетические характеристики. Поэтому к выбору флюса нужно подойти с умом.

Здесь есть четкая связь с припоем. Чем легче плавится припой, тем лучше раскрываются свойства флюса. У флюса должна быть температура плавления чуть ниже, чем у припоя. Тогда вы добьетесь качественного результата.

Производители предлагают флюсы для пайки двух разновидностей: активные и пассивные.

Химически активные

Химически активные флюсы содержат в своем составе кислотосодержащие вещества. Они, в свою очередь, способы уничтожить любой налет или признаки коррозии. В качестве кислотосодержащего может использоваться известная всем соляная кислота, хлористый цинк и др. Если не очистить место пайки от остатков флюса металл может испортиться и появится новая коррозия.

Химическая активность таких флюсов — это и достоинство, и недостаток одновременно. При неумелом использовании такие флюсы разъедают металл и текстолит, если применять их в радиоэлектронике

Не стоит забывать, что такие флюсы способны оставлять ожоги на коже, поэтому важно соблюдать технику безопасности. Зато при грамотном использовании активные флюсы удаляют любой налет и коррозию, позволяя улучшить качество работ. Мы не рекомендуем использовать химически активные флюсы в повседневной пайке

Они требуют внимания и опыта. А при пайке радиокомпонентов лучшее вообще не использовать данный тип флюса. Поскольку с большой вероятность он будет разъедать текстолит, и вы ничего не сможете исправить

Мы не рекомендуем использовать химически активные флюсы в повседневной пайке. Они требуют внимания и опыта. А при пайке радиокомпонентов лучшее вообще не использовать данный тип флюса. Поскольку с большой вероятность он будет разъедать текстолит, и вы ничего не сможете исправить.

Химически пассивные

Химически пассивные флюсы используются очень часто. У них нет таких ярко выраженных окислительных свойств, как у химически активных, поэтому с ними проще работать. Химически пассивные флюсы удаляют жировой налет и небольшие загрязнения, но не коррозию. В составе таких флюсов есть органические компоненты, поэтому их можно применять при пайке радиоэлементов.

Химически пассивные флюсы защищают зону сварки от окисления и улучшают качество работы. Впрочем, как и химически активные.

Паяльная паста

Пайку наиболее часто осуществляют с использованием припоя и флюса. В целях качественного выполнения работы необходимо выбирать правильную марку сплава для каждой конкретной задачи.

Паста отличается от обычного припоя тем, что в ней содержится сразу два компонента: припой и флюс, что значительно ускоряет процесс спаивания деталей, особенно когда речь идет о smd элементах.

Любая паста представляет собой густую плотную смесь различных веществ. Она получила широкое распространение в промышленности. Производители электроники активно используют ее на своем производстве.

Разновидности паяльных паст.

Разновидности паяльных паст.

В зависимости от состава пасты различают следующие виды:

- отмывочные;

- водорастворимые;

- галогеносодержащие;

- безотмывочные;

- без галогенов.

Ее свойства определяются типом флюса, который в нее добавляют. Если речь идет о первом типе, тогда там используется канифоль. Чтобы очистить изделие от такой пасты применяют растворитель.

Важно выбирать правильную пасту в зависимости от выполняемой работы. Например, если предстоит паять множество мелких деталей на плате, тогда лучше отдать предпочтение более густой пасте. Для качественной пайки необходимо произвести подготовительные работы

Плату следует очистить и обезжирить. Все контакты следует залудить, используя легкоплавкий припой

Для качественной пайки необходимо произвести подготовительные работы. Плату следует очистить и обезжирить. Все контакты следует залудить, используя легкоплавкий припой.

При работе с smd элементами необходимо наносить тонкий слой пасты. В противном случае можно замкнуть контакты микросхем.

При использовании платы большого размера целесообразно использовать нижний подогрев. Это лучше всего осуществить с помощью паяльной станции. Также в этих целях можно использовать термофен или другие средства, чтобы обеспечить нагрев до 150°С. Если об этом не позаботиться, тогда ее может «повести».

После окончания работы все излишки пасты удаляются, что можно легко осуществить с помощью паяльника с различными насадками.

Технические характеристики припоя ПОС-40

По химическому составу состоит на 39-41 % из олова, на 59 % из свинца. Остальные примеси в таком же соотношении, как и у ПОС-10. Припой для пайки ПОС-40 часто применяется для пайки и лужения корпусов радиоаппаратуры из оцинкованного железа с оцинкованными швами.

Температура пайки припоя равна 238 градусов Цельсия, а солидус — 183 градуса.

Достоинства припоя ПОС-40:

- хорошее соотношение пластичности и температуры плавления;

- из-за этого лучше переносит термоцикличность, чем ПОС-61.

Недостатки припоя ПОС-40:

- высокое содержание свинца, что вредно для здоровья;

- завышенная температура ликвидуса.

Виды припоя их характеристики и назначение

Выполнить классификацию сплавов для пайки можно по различным критериям.

По химическому составу

Для применения в бытовых и промышленных условиях наиболее распространены следующие виды припоев:

Сплавы олова и свинца в различных пропорциях. Широко применяются, имеют низкие температуры плавления (до 250 градусов). Для улучшения механических свойств легируются небольшими добавками других металлов (цинк, сурьма, алюминий и т.д.).

Припои на основе висмута. Относятся к очень легкоплавким сплавам. Самые известные составы – сплавы Вуда и Розе. Они переходят в жидкое состояние ниже точки закипания воды.

Припои на основе индия. Для них также характерна легкоплавкость

Важное свойство – они не растворяют золото, поэтому применяются в ювелирной промышленности. Такие сплавы можно использовать для пайки стекла.

Свинцовые припои

Используются для пайки некоторых металлов. К недостаткам относится излишняя текучесть в твердом состоянии.

Составы на базе кадмия. Этот металл в чистом виде для пайки не применяется, а в сочетании с серебром и цинком дает сплав для пайки алюминия.

Цинковые припои. Относятся к категории относительно тугоплавких. Также применяются для соединения деталей из алюминия.

Припои, состоящие из алюминия с некоторыми добавками. Используются для пайки алюминиевых сплавов.

Сплавы с высоким содержанием серебра. Служат для создания соединений высокой прочности, выдерживающих высокую температуру или для сохранения высокой электропроводности места пайки.

По температуре плавления

По температуре плавления припои можно разделить на группы:

- особолегкоплавкие;

- легкоплавкие (мягкие);

- тугоплавкие (твердые).

К первой категории относят сплавы, которые плавятся при температурах до 100 градусов. Сюда включаются уже упомянутые сплавы Розе и Вуда, а также несколько других припоев на основе висмута. Верхней температурой плавления легкоплавких припоев обычно считают 400 градусов. Сюда входят все сплавы свинца и олова, а также другие составы. К тугоплавким относят припои на основе цинка и алюминия (их применяют для пайки алюминиевых сплавов), а также сплавы с высоким содержанием серебра.

По наличию флюса

Некоторые припои выпускаются в виде трубочек, заполненных флюсом. В большинстве случаев это удобно, но случаются ситуации, когда надо точнее подобрать сочетание сплава для пайки и химического реагента. В этих обстоятельствах надо использовать бесфлюсовые припои.

Трубочки из припоя, наполненные флюсом

Особенности состава пищевых припоев

Безопасным сплавом считается олово, поэтому основная доля всех припоев изготавливается на его основе. В состав входит ограниченное количество элементов, поэтому пищевых разновидностей немного. Элементы для «чистых» припоев:

- Медь, содержание которой находится в пределах 10%, что не повышает токсичность.

- Цинк также часто используется в качестве основного или добавочного элемента.

- Висмут. Он безвреден, его содержание в небольшом количестве относится к добавочному, и такие припои больше применяются для медицинских целей.

Нельзя использовать сурьму в больших количествах, категорически запрещен кадмий, который имеет высокий уровень токсичности.

Припой пищевой

Применение «чистых» припоев также определяется толщиной соединяемых деталей и допустимой температурой плавления для конструкций и изделий. Например, припой для пищевой меди по химическим свойствам может быть медно-серебряный, оловянно-цинковый и оловянно-медный, но температура плавления серебряных (670-800 °С) и использование горелки не подойдут для тонких конструкций, а также для металлов с температурой плавления, приближенной к температуре плавления припоя. Именно поэтому наиболее распространены оловянные сплавы, которые способны соединять различные металлы и «работают» при нагреве до 250 °С.

Разновидности

Пищевые припои для пайки используются в нескольких типах.

Серебряные. Здесь могут быть взяты модификации с добавлением никеля, меди, висмута, марганца. Температура их плавления составляет 670-800 градусов, что требует использования горелки для разогрева. Соединять конструкции нужно без применения нагрузок или давления на нее.

Хромоникелевые. Обеспечивают высокую прочность соединения, но для повышения прочности могут дополнительно быть легированы кальцием, натрием, никелем.

Медно-фосфорные. Низкоплавкие (до 450 °С), нужны для работы с медными изделиями. Образуют прочное соединение, для взаимодействия с которым требуется горелка соответствующей мощности.

Оловянные. Наиболее распространены «мягкие» разновидности с температурой плавления 250 °С. В их состав могут входить следующие элементы: медь, цинк, висмут. Их используют для неответственных деталей, а также соединяемых элементов тонкого сечения. Для некоторых изделий может потребоваться особый пищевой припой: для пайки самовара, например, применяют чистое олово или варианты с его содержанием 90%. Это одна из самых экологически чистых марок низкоплавкого припоя.

Процесс пайки пищевой нержавейки и меди

Области применения

Назначение зависит от используемых металлов для самих изделий, их конфигурации и толщины. Основные пищевые металлы — это:

Нержавейка

Метод ее соединения зависит от толщины листа: если она менее 3 мм и при отсутствии требований по прочности шва, можно использовать оловянные сплавы. Но лучшим считается серебряный припой для пайки нержавейки пищевой, особенно если в него входит небольшое количество никеля. Он имеет схожий цвет и коррозионную стойкость. Во втором случае нужно учитывать условия работы с нержавейкой, а также ее физико-химический состав, не каждый из которых может без последствий подвергаться столь высокому нагреву, который нужен для расплавления твердых припоев. Сложными являются сплавы с содержанием никеля более 25%, которые начинают при длительном нагреве до +500-700 °С выделять карбиды (снижается стойкость к коррозии).

При печном спаивании применяют серебряно-марганцевые или хромоникелевые разновидности. Пайка проводится с использованием буры.

Медь с латунью, нержавейкой

Комбинирование металлов усложняет пайку. Разница температур плавления и свойства металлов усложняют выбор припоя, флюса и, соответственно, технологии. Применение паяльника в большинстве случаев нерентабельно из-за использования твердых припоев и/или больших площадей соприкосновения. В качестве универсальной технологии подойдет пайка горелкой, поскольку это ускорит процесс, предотвращая окисление флюса. Для неответственных деталей вполне уместны латунные припои, для ответственных — стоит остановиться на более дорогом и качественном медно-фосфорном варианте.

Заключение

Для производственных масштабов разработаны нормы расхода припоя для пайки по ГОСТ, без которого невозможно рациональное применение дорогостоящих материалов. Оценка результативности проводилась на основании табличных данных свойств материала, базирующихся на измерении и сравнительных расчетах. Нормированию также подлежат и дополнительные элементы: флюсы, защитные, окислительные среды, расходные элементы для пайки.

Расшифровка маркировки

Маркировка припоев по ГОСТ состоит из двух элементов. Первый элемент из трёх букв означающих химический состав сплава, например «ПОС». Первая буква означает «Припой». Далее, аббревиатура говорит о сплаве. Раскрыть её, в случае с «ПОС» можно так: «Оловянно-Свинцовый». Остальные припои имеют такую же маркировку, например «ПМЦ» это «Медно-Цинковый», «ПСр» это «Серебряный» и так далее. Второй элемент в обозначении является процентным содержанием первого составляющего из названия. В случае ПОС, им является олово, в случае ПМЦ – медь. Таким образом, ПОС-60 это припой, состоящий на 60 процентов из олова, а остальную массу занимает свинец и другие примеси.